ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к способу и устройству для обработки, в частности для дегазации, технологической воды, загрязненной растворенными газообразными соединениями, в частности, диоксидом углерода (СО2), монооксидом углерода (СО) и, по обстоятельствам, летучими органическими веществами, и, по обстоятельствам, твердыми веществами, из установки мокрой очистки для очистки технологического газа, в частности, из установки для восстановительной плавки, в особенности предпочтительно из плавильного газогенератора, или, в частности, из установки для прямого восстановления, в особенности предпочтительно из шахтной печи для прямого восстановления, или из установки для восстановления в псевдоожиженном слое.

УРОВЕНЬ ТЕХНИКИ

Из патентного документа ЕР 0633051 А1 известна очистка загрязненных вредными веществами жидкостей продувкой жидкостей продувочными газами, причем вредные вещества вытесняются из жидкостей действием продувочного газа. Подобные способы известны как «отпаривание». При этом недостатком является то, что возникает большое количество продувочного газа, который содержит газообразные вредные вещества и впоследствии должен быть направлен на обработку.

Из патентного документа DE 102007055297 А1 известна очистка сточных вод, которые содержат растворенные газы, с помощью вакуумной обработки, и при этом растворенные газы удаляются путем дегазации. Для создания пониженного давления предложены паровые эжекторы. Недостаток этого подхода состоит в чрезмерных затратах на создание глубокого вакуума.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Поэтому задачей изобретения является представление способа и устройства, которые обеспечивают возможность простой и надежной очистки содержащей газообразные соединения и, по обстоятельствам, твердые вещества технологической воды.

Подобные технологические воды возникают, например, при мокрой очистке технологических газов, например, таких как восстановительный газ, из установки для восстановительной плавки.

В процессах производства чугуна, например, таких как COREX или FINEX, как правило, используются природные носители углерода, в частности, каменные угли в качестве энергоносителя. Выделение энергии происходит путем газификации носителей углерода кислородом в неподвижном слое реактора, называемого плавильным газогенератором, в основном с образованием СО и Н2. Полученный при этом горячий газ проходит сквозь неподвижный слой в режиме противотока и тем самым нагревает загруженные в процесс носители углерода. Природные носители углерода, в отличие от доменного кокса, содержат наряду с водой также летучие компоненты. Поэтому в процессе нагревания, начиная с поверхности неподвижного слоя, последовательно происходят высушивание носителей углерода и выделение из них летучих компонентов. Летучие компоненты, наряду с неорганическими газообразными соединениями, такими как СО, СО2, Н2, могут содержать также органические вещества. Для подобных способов важно, чтобы органические вещества в результате вторичных реакций в атмосфере горячих газов над неподвижным слоем при температурах свыше 1000ºС преобразовывались в такие соединения, как Н2, СО, СН4 и сажу. Однако на эффективность этого преобразования могут оказывать вредное влияние следующие факторы:

- слишком низкие температуры газов в куполе плавильного газогенератора вследствие нестабильного режима работы или неправильного эксплуатационного режима,

- высокое содержание пыли в загружаемом угле в сочетании со слишком коротким временем пребывания частиц пыли в атмосфере горячих газов плавильного газогенератора,

- неблагоприятное расположение канала для выпуска газа из купола относительно места загрузки угля.

Часть выходящего из плавильного газогенератора горячего газа может быть подвергнута мокрой очистке для получения охлаждающего газа - после проведения, например, через сухую грубую очистку. Таким же образом отходящий газ (колошниковый газ) расположенной перед плавильным газогенератором восстановительной зоны (восстановительной шахтной печи или системы псевдоожиженного слоя) подвергается мокрой очистке, причем подаваемый в восстановительную зону газ представляет собой смесь неочищенного горячего газа из плавильного газогенератора и, по обстоятельствам, охлаждающего газа. При этом органические вещества, СО и/или СО2 частично удаляются в устройствах для мокрой очистки и переносятся в технологическую воду. В этом случае при обработке технологической воды, для которой предусматривается дегазационное устройство, отстойник и градирня, происходит попадание органических веществ, СО и/или СО2 в окружающий воздух. Этого необходимо избегать вследствие вышеуказанных отчасти токсических свойств этих веществ. Кроме того, ввиду растворения СО2 величина рН технологической воды снижается настолько, что она оказывает вредное влияние на расположенную ниже по потоку систему технологической воды. С одной стороны, это может вести к проблемам коррозии, и/или вследствие неконтролируемого газообразования СО2 к отложениям в системе технологической воды.

Эта задача решена тем, что технологическая вода через впускное устройство вводится в замкнутый резервуар первой технологической ступени, в котором технологическая вода испытывает перепад давления на величину Δр таким образом, что это приводит к дегазации вследствие уменьшения растворимости растворенных в технологической воде газов. Резервуар на своей верхней стороне имеет газосборную камеру. Степень заполнения резервуара регулируется таким образом, что отделенные газы собираются поверх уровня заполнения в газосборной камере и могут быть выведены из нее. Обработанная технологическая вода выводится из резервуара через выпуск.

Поэтому в изобретении используется снижение растворимости газов в технологической воде, причем эта пониженная растворимость достигается путем снижения давления. На основе по возможности спонтанного перепада давления это ведет к эффективному выделению растворенных газов из технологической воды. При этом возможно создание перепада давления более чем в одной стадии. Абсолютное давление устанавливается на основе эксплуатационного давления в установке, из которой поступает технологическая вода, однако по потребности может быть также соответственно уменьшено, причем может быть установлено давление, пониженное относительно атмосферного давления. Обычные величины давления технологической воды составляют до 10 бар (1 МПа) на выходе из установки для мокрой очистки, и снижаются с помощью регулирования уровня. Создание пониженного давления представляет то преимущество, что можно в значительной мере избежать затягивания газов в последующие ниже по потоку обрабатывающие устройства.

Согласно одному специальному варианту исполнения соответствующего изобретению способа, для расширения площади поверхности массообмена технологическая вода вводится в газосборную камеру по меньшей мере через одно устройство для диспергирования технологической воды, в частности, в тонко распыленном состоянии. При этом технологическая вода тонко распыляется в газосборной камере таким образом, что это ведет к выделению растворенных газов и тем самым к переходу растворенных газов в газосборную камеру.

Подача технологической воды в резервуар может выполняться также непосредственно ниже уровня заполнения, причем возможно также комбинированное введение ниже уровня заполнения и тонкое распыление в газосборной камере.

Согласно одному подходящему варианту исполнения соответствующего изобретению способа, перепад Δр давления создается при поступлении технологической воды через впускное устройство, причем оно выполнено, в частности, как вентиль, и/или как сопло, и/или как диафрагма, и/или как сифон. Конструкция впускного устройства может быть выбрана по потребности. Перепад давления может быть создан между стадией мокрой очистки и первой технологической ступени, в частности, на входе в первую технологическую ступень.

Представляется возможной комбинация с одним вентилем, чтобы тем самым можно было также проводить регулирование величины расхода потока. Согласно одному конкретному варианту исполнения соответствующего изобретению способа, выведенные из резервуара газы высушиваются в каплеотделителе и/или нагревательном устройстве, и/или вводятся в фильтр и/или абсорбер, в частности, с использованием абсорбента, и отделяются от органических веществ. В ходе дегазации газы выделяются из технологической воды и поднимаются в резервуаре в вертикально ориентированную часть резервуара, причем может также происходить то, что при выведении также увлекается влага. Поэтому также может возникать необходимость в высушивании выводимых газов, чтобы они могли быть направлены на дальнейшую обработку. Согласно изобретению, это высушивание может быть выполнено в каплеотделителе и/или нагревательном устройстве. Кроме того, может потребоваться фильтрация выводимых газов, чтобы защитить необходимые для создания пониженного давления компрессоры от воздействия твердых и/или конденсированных веществ, например, таких как смолистые вещества. Кроме того, может быть предусмотрен адсорбер, чтобы удалить из газа токсичные органические вещества. Фильтр и адсорбер могут быть размещены по отдельности или выполнены также в виде единого блока.

В одном предпочтительном варианте исполнения соответствующего изобретению способа предусмотрено, что выведенные из резервуара газы подвергаются сжиганию или нагреванию, причем органические вещества разрушаются в результате окисления и/или термического разложения. Путем термического разложения при высоких температурах могут быть термически разрушены возможные токсичные, сложные органические соединения, так что они преобразуются в неядовитые или создающие меньшие проблемы вещества.

Согласно одному предпочтительному варианту исполнения соответствующего изобретению способа, перепад Δр давления составляет 0,1-10 бар (0,01-1,0 МПа) и создается при регулируемом введении технологической воды в резервуар. Подачей технологической воды через вентиль, который является регулируемым, может быть установлена величина расхода потока, и вследствие изменений от узкого поперечного сечения проточного канала в вентиле до поперечного сечения резервуара может возникать спонтанный перепад давления при поступлении технологической воды через вентиль. Количество технологической воды может быть согласовано с регулированием уровня в газопромывном устройстве (скруббере), так как, если рассматривать ситуацию в длительном промежутке времени, из скруббера должно быть выведено примерно точно такое же количество воды, какое было введено. Подпиточная вода может образовываться вследствие конденсации из газа. Вентиль между установкой для мокрой очистки и впускным каналом в резервуаре может исполнять функцию, дополняющую действие вентилей для регулирования уровня в скруббере. Функционирование этого вентиля может, по меньшей мере частично, составить альтернативный вариант регулирования уровня в скруббере.

Согласно одному конкретному варианту исполнения соответствующего изобретению способа, в резервуар, в частности, в нижнюю часть резервуара, вводится газ-носитель, в частности, воздух, азот или водяной пар, для содействия дегазации, и/или для отделения растворенных или суспендированных твердых веществ. Введение предпочтительно выполняется через многочисленные отверстия, которые расположены на обширном участке по нижней стороне резервуаре, но по меньшей мере в области под вертикальной частью резервуара. Кроме того, возможно одновременное нагнетание газа-носителя в различных местах резервуара, например, также вместе с вводимой технологической водой. В результате этого газ-носитель может быть по возможности равномерно распределен в резервуаре и тем самым введен в обрабатываемую технологическую воду. Благодаря поднимающимся пузырькам газа-носителя растворенный газ вытесняется из технологической воды и выдувается в газосборную камеру. При этом дополнительно также вымываются наверх твердые вещества.

В одном дополнительном конкретном варианте исполнения соответствующего изобретению способа предусмотрено, что возникающая при дегазации и/или в результате отделения суспендированных твердых веществ пена и/или взвешенный шлам выводятся из газосборной камеры через отводящий трубопровод для взвешенного шлама. Через специальный отводящий трубопровод из газосборной камеры всплывающие наверх или связанные с пеной твердые вещества могут быть надежно удалены в первой технологической ступени и тем самым из технологической воды. Кроме того, благодаря этому снижается влажность отделяемых газов. Выводимые пена или, соответственно, взвешенный шлам могут быть обработаны с помощью подходящих действий, например, высушивания, нагревания или промывания, и могут быть получены содержащиеся в них твердые вещества.

Согласно одному специальному варианту исполнения соответствующего изобретению способа, дегазированная технологическая вода и, по обстоятельствам, выделенные из технологической воды, в частности, в форме осадков, твердые вещества, выводятся, в частности, в области самого низкого места резервуара, причем дегазированная технологическая вода выводится через закрываемый выпуск, и/или через насос, и/или по меньшей мере через один гидроциклон, или через шлюзовую систему, и твердые вещества выгружаются из резервуара через шлюзовое разгрузочное устройство. Технологическая вода может быть выведена с использованием остаточного давления, или же посредством насоса с повышением давления. При применении гидроциклона возникает технологически обусловленный перепад давления в гидроциклоне, причем отделенные в результате этого твердые вещества выводятся через так называемый нижний слив. При использовании одного или также многочисленных соединенных параллельно гидроциклонов, или многочисленных последовательно соединенных гидроциклонов, или системы из параллельно и последовательно соединенных гидроциклонов, удается осадить из технологической воды даже мельчайшие взвешенные частицы твердых веществ, так что это при выведении теперь уже очищенного технологического газа может обеспечить дополнительную очистку. Кроме того, при этом может быть достигнуто фракционированное осаждение, так что, например, в процессе гидроциклонирования может быть целенаправленно обеспечено концентрирование ценных веществ.

Гидроциклоны представляют собой центробежные сепараторы для смесей жидкостей и твердых веществ (суспензий). С помощью гидроциклонов содержащиеся в суспензиях частицы твердых веществ могут быть отделены или отсортированы. Обрабатываемая суспензия вводится в цилиндрический сегмент по касательной, причем суспензия направляется по круговой траектории. Возникающий при этом вихрь направлен вниз, в котором суспензия стекает вниз. В сужающемся коническом сегменте объем стягивается внутрь. В результате этого образуется внутренний, направленный вверх вихрь, который выводится через верхний отводящий трубопровод. Более тяжелые или крупнозернистые твердые вещества остаются на стенке циклона и выводятся через так называемый нижний слив. Компоненты с меньшим удельным весом или более мелкозернистые выводятся через верхний отводящий трубопровод (также верхний слив).

Согласно одному специальному варианту исполнения соответствующего изобретению способа, давление в резервуаре, в зависимости от температуры технологической воды, снижается таким образом, чтобы это приводило к вскипанию обрабатываемой жидкости. Известный физический эффект, согласно которому температура кипения зависит от давления, может быть использован таким образом, что выделяющиеся из кипящей технологической воды газы усиливают дегазирующее действие и при этом также вынос твердых веществ, например, улучшают удаление суспендированных твердых веществ.

Согласно одному предпочтительному варианту исполнения соответствующего изобретению способа, по меньшей мере часть выводимой из резервуара технологической воды вновь направляется в первую технологическую ступень для дополнительной обработки согласно одному из вышеуказанных пунктов. В результате повторной очистки могут быть сделаны еще лучшими дегазация технологической воды и отделение твердых веществ от технологической воды. При этом уже обработанная технологическая вода может быть вновь направлена в такой же резервуар или обработана в такой же последующей технологической ступени, которая аналогична первой.

В одном предпочтительном варианте исполнения соответствующего изобретению способа предусмотрено, что обработанная технологическая вода направляется в дополнительную технологическую ступень, включающую по меньшей мере одну пригодную для отпаривания технологической воды колонну, причем выполняется дополнительное отделение от технологической воды по меньшей мере газообразных соединений.

Под отпариванием в колонне специалист понимает процесс, при котором из жидкостей вытесняются растворенные соединения и выводятся в виде газов. При этом используется то, что давление паров растворенных в жидкости газов является более высоким, чем в газе-носителе, так что растворенный газ может переноситься в газовую фазу. Возможный вариант представляет собой пропускание обрабатываемой жидкости в режиме противотока с потоком газа в преимущественно цилиндрическом сосуде, который называется колонной.

Посредством дополнительной технологической ступени могут быть достигнуты еще меньшие остаточные количества растворенных газов, причем путем разделения на два этапа каждая технологическая ступень может быть отрегулирована как таковая по отдельности, и тем самым может быть оптимизирована сепарация.

В одном специальном варианте исполнения соответствующего изобретению способа предусмотрено, что сепарация происходит в колонне в распылительной башне, в результате контакта распыленной технологической воды с потоком газа, или по меньшей мере в одной барботажной колонне путем вдувания отпаривающего газа в технологическую воду, или в насадочной колонне с заполнителями и/или встроенными элементами для увеличения площади поверхности массообмена. Соответственным образом может быть приспособлен тип сепарации. Наряду с безнасадочными колоннами (распылительной башней, барботажной колонной) предлагаются также насадочные колонны, поскольку здесь благодаря контакту стекающей вниз жидкостной пленки с газовым потоком становится более интенсивным контакт между газовой и жидкостной фазами, и тем самым сепарация становится еще полнее. Возможно также последовательное размещение в так называемых тарельчатых колоннах многочисленных безнасадочных ступеней разделения, причем ступени разделения реализуются в одном резервуаре.

В качестве заполнителя, или насадки, являются предпочтительными кусковые сырьевые материалы, которые после их использования в колонне могут быть применены в процессе восстановления или восстановительного плавления, поскольку вследствие загрязнения технологической воды необходимо принимать во внимание относительно высокую скорость обмена. Под скоростью обмена здесь понимается заменяемое через определенный интервал времени количество заполнителя, в расчете на величину расхода потока технологической воды через колонну. В этом качестве возможно использование также самоочищающихся насадок, таких как деревянные насадки.

Согласно одному предпочтительному варианту исполнения соответствующего изобретению способа, в первой технологической ступени выводятся твердые вещества в форме шламов, в частности, крупнозернистого и/или взвешенного шлама, и по меньшей мере частично газообразные соединения, и оставшиеся в обработанной технологической воде газообразные соединения отделяются в дополнительной технологической ступени. При двухстадийном технологическом режиме первая технологическая ступень может быть проведена таким образом, что она здесь ведет почти к полному отделению твердых веществ в форме крупнозернистого и/или взвешенного шлама. Кроме взвешенного шлама, который вследствие своей меньшей, чем у воды, плотности постоянно плавает, может присутствовать также плавающий материал, который образуется в результате так называемого флотационного действия отпаривающего газа. При флотационном действии частицы твердых веществ увлекаются газовыми пузырьками на поверхность воды и выносятся из резервуара с пеной.

Таким образом, первая технологическая ступень оптимизирована, например, для отделения твердых веществ. Это может быть достигнуто тем, что в первой технологической ступени в резервуар не нагнетается никакой газ-носитель, или вдувается малое количество его, так что он не препятствует седиментации частиц твердых веществ в резервуаре.

Вторая технологическая ступень оптимизирована для отпаривания. Содержащая загрязнения технологическая вода может быть подведена, например, в головную область колонны, так как здесь седиментация не предусматривается. Введением содержащей загрязнения технологической воды во вторую технологическую ступень может быть выполнен массообмен между жидкостью и газом по принципу противотока. Тем самым обеспечивается оптимальное разделяющее действие колонны.

Соответствующая изобретению задача решена также с помощью устройства согласно пункту 13 патентной формулы. Изолированный от окружающей атмосферы резервуар с впускным устройством для введения технологической воды в резервуар имеет на своей верхней стороне газосборную камеру, которая служит для принятия выделенных из технологической воды газообразных соединений. В верхней области газосборной камеры предусмотрен газовыпускной трубопровод для отделенных газов и, по обстоятельствам, отводящий трубопровод для взвешенного шлама, и отводящий трубопровод для обработанной технологической воды. Тем самым соответствующее изобретению устройство позволяет проводить отделение растворенных газов и осаждение твердых веществ, причем обеспечивается возможность более надежного и упрощенного удаления газов и осадков. С помощью газосборной камеры производится накопление отделенных газов, причем достигается по возможности незначительная влажность отделенных газов.

Согласно одному предпочтительному варианту исполнения соответствующего изобретению устройства, в газосборной камере для увеличения площади поверхности массообмена предусмотрено по меньшей мере одно устройство для диспергирования технологической воды в газосборной камере. Благодаря тонкому распылению технологической воды растворенные газы переходят из технологической воды в газовую фазу газосборной камеры, причем эти газы остаются в газосборной камере и могут быть выведены из нее наружу.

Согласно одному специальному варианту исполнения соответствующего изобретению устройства, впускное устройство выполнено как вентиль, и/или как сопло, и/или как диафрагма, и/или как сифон. Возможна комбинация с одним вентилем или дополнительным вентилем, чтобы тем самым иметь возможность регулирования величины расхода потока. Представима также комбинация с буферным устройством, чтобы выравнивать приток при кратковременных колебаниях количества технологической воды. Впускное устройство также может быть приспособлено, например, тем, что сделано сменным, причем может быть выполнено согласование с рабочим давлением или также с величинами расхода потока. Сифон может быть выполнен посредством направленной вверх петли трубопровода, причем для преодоления статического напора требуется разность давлений. Возможна комбинация впускного устройства с вентилем.

В одном специальном варианте исполнения соответствующего изобретению устройства предусмотрено, что газовыпускной трубопровод соединен с каплеотделителем, и/или нагревательным устройством, для высушивания выводимых из резервуара газов, и/или с фильтром, и/или абсорбером, в частности, с использованием абсорбента, для отделения газообразных веществ. Для дополнительной обработки газов может быть также предпочтительным удаление остаточной влаги. Высушенные таким образом газы затем могут быть направлены на утилизацию или конверсионную переработку. С помощью комбинации каплеотделителя и нагревательного устройства удается почти полное удаление влаги. Обработанный с помощью абсорбера газ-носитель также может быть вновь использован для отпаривания.

Фильтр служит для удаления конденсированных веществ. Наряду с абсорбцией для удаления газообразных веществ также может быть использована адсорбция. Для адсорбции применяются твердые вещества, в частности, загрузки твердых веществ, которые адсорбируют жидкие вещества (промывные жидкости). В качестве адсорбента применяются вещества с большой площадью внутренней поверхности, например, такие как активированный уголь. Эти вещества загружаются и выгружаются в циклическом режиме. В качестве продукта адсорбции/десорбции образуется смесь из воды и веществ, которая должна быть подвергнута дальнейшей обработке. Тем самым адсорбент может одновременно действовать как фильтр. Адсорбент следует выбирать таким образом, чтобы дезактивированный адсорбент мог быть утилизирован в процессе. При адсорбции образуется загрязненная промывная жидкость (промывочное масло), которая подвергается дистилляционной очистке.

Согласно одному предпочтительному варианту исполнения соответствующего изобретению устройства, резервуар на своей нижней стороне имеет газораспределитель для введения газа-носителя, в частности, воздуха, для очистки от растворенных или суспендированных твердых веществ, причем устройство имеет многочисленные отверстия и размещено по меньшей мере на одном участке резервуара под газосборной камерой. Тем самым устройство обеспечивает по возможности равномерное распределение газа-носителя, чтобы газ-носитель протекал через большую долю объема технологической воды в резервуаре. Преимущественно газ-носитель должен протекать по меньшей мере через область ниже газосборной камеры.

Согласно одному возможному варианту исполнения соответствующего изобретению устройства, для диспергирования газа-носителя в технологической воде и расширения площади поверхности массообмена в резервуаре предусмотрен по меньшей мере один газораспределитель, в частности статическое барботажное днище, такое как барботажная труба, барботажный стержень, барботажный колпак, или динамическое барботажное устройство. Для оптимальной дегазации предпочтительна по возможности большая площадь поверхности массообмена, которая может быть достигнута с помощью указанных вариантов. При этом газ-носитель по возможности тонко и однородно распределяется в обрабатываемой технологической воде и при этом диспергируется.

Согласно одному предпочтительному варианту исполнения соответствующего изобретению устройства, в области самого низкого места резервуара предусмотрено шлюзовое разгрузочное устройство для выведения осажденных твердых веществ, и отводящий трубопровод включает закрываемый выпуск и/или насос, и/или по меньшей мере один гидроциклон, или шлюзовую систему для выведения обработанной технологической воды из резервуара. С помощью предусмотренного насоса можно выводить или, соответственно, откачивать обработанную технологическую воду в регулируемом режиме.

Гидроциклон позволяет дополнительно отделять твердые вещества в форме концентрированной суспензии через так называемый нижний слив. Один возможный вариант состоит в том, что предусмотрен один или также многочисленные соединенные параллельно и/или последовательно гидроциклоны, причем из технологической воды могут быть удалены даже мельчайшие частицы взвешенных твердых веществ. В ходе отведения уже очищенного технологического газа по меньшей мере через один гидроциклон тем самым производится дополнительная очистка.

Дополнительное экономичное решение представляет шлюзовая система, которая обеспечивает то преимущество, что она соответственным образом изменяет уровень давления выводимой технологической воды, и тем самым может быть приспособлена к последующей технологической ступени и, соответственно, также может быть разъединена с нею в отношении давления.

Согласно одному дополнительному предпочтительному варианту исполнения соответствующего изобретению устройства, предусмотрена вторая технологическая ступень, включающая по меньшей мере одну пригодную для отпаривания технологической воды колонну, которая через отводящий трубопровод для обработанной технологической воды соединена с первой технологической ступенью. С помощью второй отдельной технологической ступени можно регулировать первую и вторую технологическую ступень в каждом случае по отдельности друг от друга, и тем самым, например, оптимизировать дегазацию и/или осаждение твердых веществ из технологической воды. Один возможный вариант состоит в том, что в первой технологической ступени достигается максимально полное осаждение твердых веществ в форме шламов, причем также происходит по меньшей мере частичное удаление газов, и во второй технологической ступени достигается почти полная дегазация.

Согласно одному подходящему варианту исполнения соответствующего изобретению устройства, колонна выполнена в виде распылительной башни, с сепарацией в результате контакта распыленной технологической воды с помощью газового потока, или в форме по меньшей мере одной барботажной колонны с сепарацией путем вдувания отпаривающего газа в технологическую воду, или в виде насадочной колонны с сепарацией на кусковых заполнителях, в частности, кусковых сырьевых материалах из угля, кокса или руды. Тип колонны может быть выбран по потребности. В так называемых тарельчатых колоннах могут быть последовательно размещены также многочисленные безнасадочные ступени разделения, причем многочисленные ступени разделения реализуются в одном резервуаре. Эти ступени разделения могут иметь, например, ситовые тарелки, двухпоточные тарелки (жидкость и газы входят через одни и те же отверстия), колпачковые тарелки или клапанные тарелки.

В случае насадочной колонны проявляется недостаток в том, что образуются заполнители, требующие очистки, утилизации или ликвидации. Этот технологически обусловленный недостаток может быть компенсирован применением сырьевых материалов металлургического производства, так как загрязненные сырьевые материалы в ходе металлургического производства и без того подвергаются термическому преобразованию, и при этом также могут быть разрушены создающие проблемы вещества. К тому же применение насадочных колонн обеспечивает то преимущество, что здесь является очень интенсивным контакт между газовой и жидкостной фазами, и тем самым в более высокой степени происходит отделение растворенных газов, то есть, переход растворенных в жидкостной фазе веществ в газовую фазу.

Согласно одному специальному варианту исполнения соответствующего изобретению устройства, предусмотрено по меньшей мере одно топочное устройство для окисления и/или термического разложения отделенных газообразных соединений из первой и/или второй технологической ступени. Сжигание отделенных газообразных соединений, которые часто содержат органические соединения, ведет к термическому разложению или окислению, причем органические вещества могут разлагаться и превращаться в создающие меньшие проблемы вещества.

В одном возможном варианте исполнения соответствующего изобретению устройства предусмотрено, что резервуар выполнен как размещенный в наклонном положении, цилиндрический или, соответственно, в форме цистерны корпус, и расположенная над резервуаром газосборная камера выполнена как вертикально ориентированная часть резервуара. Благодаря наклонному положению при седиментации твердых веществ происходит осаждение твердых веществ преимущественно в области самого низкого места резервуара, так что их выведение может быть сделано упрощенным. К тому же отделенный газ собирается в расположенной наверху газосборной камере. Наклон резервуара и положение газосборной камеры могут быть подобраны по потребности. Особый случай представляет вертикально размещенный резервуар, причем газосборная камера сформирована самой верхней частью резервуара, и уже не составляет особую отдельную часть резервуара.

В одном дополнительном возможном варианте исполнения соответствующего изобретению устройства предусмотрено, что резервуар представляет собой открытый вниз цилиндр, который, по меньшей мере частично, погружен в технологическую воду. При этом варианте исполнения не требуется замкнутый резервуар, причем изоляция от окружающей атмосферы достигается тем, что резервуар размещен погруженным в технологическую воду. В частности, при этом резервуар может быть погружен в технологическую воду в выполненном в виде ванны сборном бассейне для технологической воды. В таком случае рабочее давление по существу создается соответственно давлению окружающей среды.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

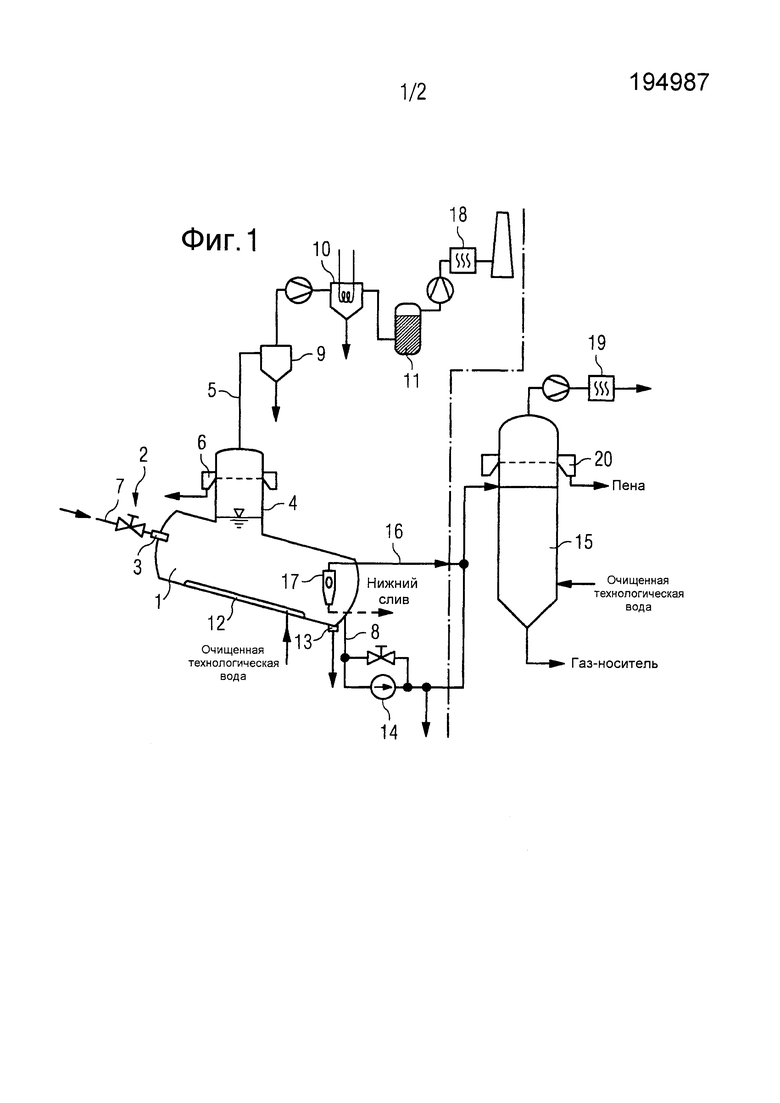

Изобретение будет разъяснено с помощью схематических чертежей в качестве примера. Фиг. 1, 2 и 3 показывают возможные варианты исполнения соответствующего изобретению устройства и, соответственно, способа обработки загрязненной газообразными соединениями и твердыми веществами технологической воды.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В Фиг. 1 представлено устройство с первой и второй технологической ступенью. Разделение на технологические ступени обозначено штрихпунктирной линией. Через подводящий трубопровод 7, в котором могут быть размещены вентиль 2 и сопло 3, технологическая вода поступает из установки мокрой очистки для очистки технологического газа, например, такого как восстановительный газ, например, из непоказанной установки для восстановительного плавления, в герметизируемый резервуар 1, который в одном возможном варианте исполнения выполнен как расположенный наклонно резервуар 1. Подводящий трубопровод 7 может быть размещен на резервуаре 1 сбоку, сверху или снизу.

Вследствие спонтанного перепада Δр давления при поступлении технологической воды через впускное устройство, которое может быть выполнено в виде сопла 3, в резервуар 1 это приводит к выделению растворенных в технологической воде газообразных веществ, так как растворимость растворенных в технологической воде соединений при данных условиях сильно снижается. Выбор перепада давления и также абсолютного уровня давления может варьировать соответственно исполнению способа, причем всегда должен исходить из обычных технологических давлений в установках, из которых поступает технологическая вода.

Выделяющиеся газообразные соединения поднимаются вверх в технологической воде в резервуаре 1 и собираются в размещенной над резервуаром 1 газосборной камере 4, которая может быть выполнена как вертикально ориентированная часть 4 резервуара. Уровень заполнения в резервуаре 1 и, соответственно, в газосборной камере 4 регулируется таким образом, чтобы в газосборной камере 4 всегда оставалось пространство, свободное от технологической воды. На нижней стороне резервуара предусмотрены газораспределители 12 для введения газа-носителя TG, причем устройства имеют многочисленные отверстия и размещены по меньшей мере на одном участке резервуара 1 под газосборной камерой. С помощью газа-носителя TG, который поднимается вверх в виде многочисленных тонко измельченных газовых пузырьков, из технологической воды дополнительно вытесняются растворенные соединения. Кроме того, от технологической воды также отделяются суспендированные твердые вещества и увлекаются вверх. При этом в газосборной камере 4 может происходить формирование пены, которая может быть выведена через отводящий трубопровод 6 для взвешенного шлама. При этом также может обусловливаться образование взвешенного шлама из суспендированных твердых веществ, которые отделяются от технологической воды. Этот взвешенный шлам выводится точно так же, как пена, и может быть направлен на переработку (например, нагревание, высушивание или промывание).

Кроме того, в газосборной камере 4 также может быть предусмотрено размещение устройств для диспергирования технологической воды в газосборной камере. Тогда отделенные газы собираются в пространстве над устройствами для диспергирования и оттуда могут быть выведены наружу.

Собранные в газосборной камере 4 газы направляются через газовыпускной трубопровод 5 в каплеотделитель 9 и нагревательное устройство 10 и при этом высушиваются. Высушенный газ может быть дополнительно обработан в фильтре 11, который может быть выполнен как абсорбер или как адсорбер. В абсорбере создающие проблемы вещества могут быть отделены на абсорбенте. Обработанный таким образом газ теперь может быть, при необходимости после сжатия, подвергнут термическому разложению или, соответственно, окислению в топочном устройстве 18, причем токсичные соединения разлагаются. Кроме того, этот обработанный газ, по меньшей мере частично, может быть использован также в качестве газа-носителя TG.

Однако резервуар 1 может работать без подведения или при сокращенной подаче газа-носителя TG, причем это ведет к еще лучшему осаждению твердых веществ из технологической воды. При этом твердые вещества оседают на участок вблизи самой нижней точки резервуара 1 и тогда могут быть выведены из резервуара 1 через шлюзовое разгрузочное устройство 13.

При совместной работе первой и второй технологической ступени является предпочтительным такой способ действия, что в первой технологической ступени твердые вещества максимально полно выводятся из резервуара 1, и обработанная таким образом технологическая вода после откачивания из резервуара 1 вводится в колонну 15 для дальнейшей обработки технологической воды. Несмотря на уменьшенное количество газа-носителя TG или даже отсутствие газа-носителя TG, тем не менее достигается по меньшей мере частичное отделение растворенных соединений от технологической воды.

Выведение технологической воды может происходить через шлюзовую систему, через закрываемый выпуск и/или с помощью насоса 14, или по меньшей мере через один гидроциклон 17 или группу параллельно и/или последовательно соединенных гидроциклонов с отводящим трубопроводом 16. Отводящий трубопровод 16 также может быть оснащен насосом для откачивания технологической воды. По меньшей мере один гидроциклон может быть размещен в резервуаре 1 или также снаружи резервуара 1. Параллельное соединение позволяет обеспечить оптимальное для задачи разделения конструктивное исполнение гидроциклона, а именно, независимое от количества очищаемой технологической воды.

При работе гидроциклона возникает технологически обусловленный так называемый нижний слив UL, который может быть направлен на обработку. При размещении гидроциклона 17 в резервуаре 1 сконцентрированные в нижнем сливе твердые вещества осаждаются и выводятся из резервуара 1 в виде шлама через шлюзовое разгрузочное устройство 13 и направляются на дальнейшую переработку, которая, например, включает обезвоживание. В случае размещения гидроциклона или гидроциклонов 17 снаружи резервуара 1, нижний слив поставляет на дальнейшую переработку непосредственно пригодный для этого шлам. Дальнейшая переработка включает, например, механическое обезвоживание. Для этого пригодны такие устройства, как отстойник или камерные фильтр-прессы, или дополнительные гидроциклоны. Обезвоженный таким образом шлам (при необходимости, после агломерации) может быть возвращен обратно в процесс или направлен на дополнительное применение. Полученная при обезвоживании вода может быть опять вовлечена в циркуляцию технологической воды (например, перед обработкой технологической воды).

Затем технологическая вода подвергается дополнительной дегазации в колонне 15, причем это может происходить в безнасадочных или также насадочных колоннах. Благодаря уже проведенному в первой технологической ступени отделению твердых веществ, в колонне уже больше не возникают помехи, обусловленные взвешенными твердыми веществами, например, такие как осаждение твердых веществ в заполнителях, так что всегда достигается очень высокая скорость отделения растворенных соединений. Продувка колонны 15 может выполняться с помощью газа-носителя TG. Возникающая при работе колонны пена S может быть выведена из колонны 15 через отводящий трубопровод 20 для пены и разрушена путем нагревания, высушивания или промывания.

Отделенные в колонне 15 газы могут быть опять же направлены на высушивание или фильтрацию, или также термически преобразованы в топочном устройстве 19. Кроме того, эти газы, по меньшей мере частично, могут быть также использованы в качестве газа-носителя TG. Теперь почти полностью очищенная технологическая вода GPW содержит лишь очень незначительные количества твердых веществ и растворенных соединений, и поэтому может быть опять направлена на использование, причем, например, может быть опять введена в отстойные бассейны для процесса традиционной водоподготовки. Обработанный посредством абсорбера газ-носитель также может быть вновь использован для отпаривания.

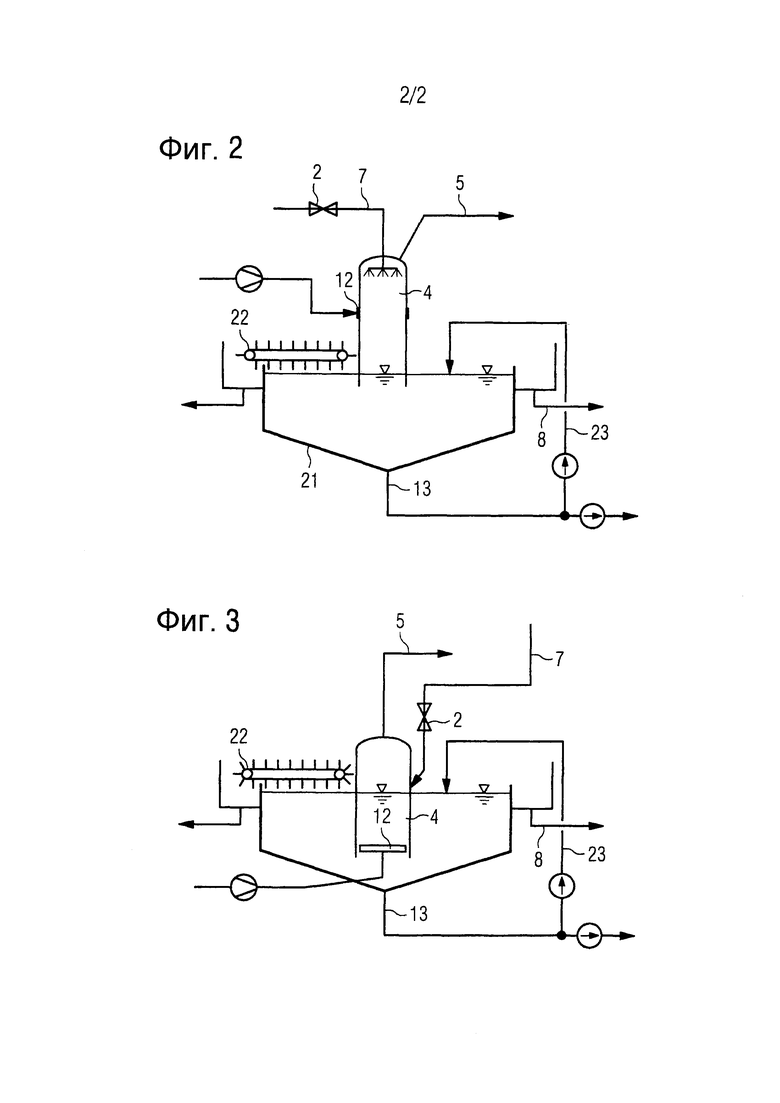

Фиг. 2 показывает специальный вариант исполнения газосборной камеры 4, которая сформирована открытым вниз резервуаром, который погружен в заполненный технологической водой сборный бассейн 21 для технологической воды. В газосборную камеру 2 входит подводящий трубопровод 7, который соединен с форсунками 3. Посредством форсунок 3 технологическая вода испытывает перепад давления и тонко распыляется в газосборной камере 4. Отделенные от технологической воды газы выводятся из газосборной камеры 4 через газовыпускной трубопровод 5. Через не представленный более подробно газораспределитель 12 в газосборную камеру 4 вводится газ-носитель TG. Дегазированная технологическая вода собирается в сборном бассейне 21 для технологической воды. Образующиеся при этом пена или взвешенный шлам могут быть выведены через скребковый конвейер 22. Дегазированная технологическая вода может быть выведена через отводящий трубопровод 8. Отделенные твердые вещества могут быть выведены из сборного бассейна 21 для технологической воды через шлюзовое разгрузочное устройство 13. Возвратный контур 23 служит для коагуляции взвешенных твердых веществ.

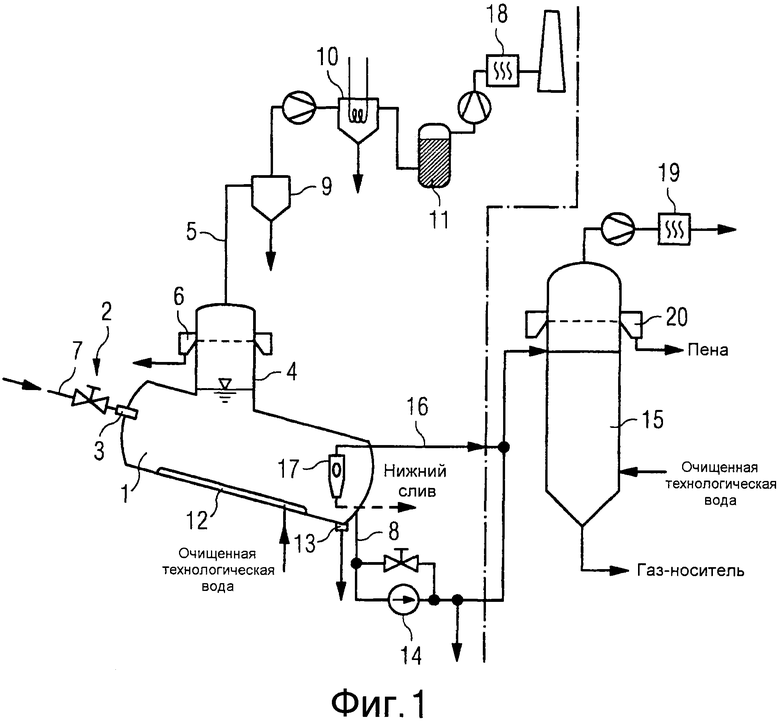

Фиг. 3 представляет дополнительный возможный вариант. Формирующий газосборную камеру 4 резервуар опять же погружен в заполненный технологической водой сборный бассейн 21 для технологической воды. Внутри нижней части резервуара, который образует газосборную камеру 4, размещен газораспределитель 12 таким образом, что газ-носитель может подниматься через технологическую воду внутри резервуара. При этом образуется колонна из пузырьков, которая производит дегазацию технологической воды внутри резервуара. Расстояние от газораспределителя 12 до уровня технологической воды в газосборной камере 4 выбирается таким образом, чтобы формировалась колонна из пузырьков с достаточно большой высотой, в которой в результате контакта газа-носителя с технологической водой происходит удаление газов из технологической воды. Технологическая вода вводится в газосборную камеру 4 через подводящий трубопровод 7. Отделенные газы выводятся из газосборной камеры через трубопровод 5.

СПИСОК УСЛОВНЫХ ОБОЗНАЧЕНИЙ

1 Резервуар

2 Вентиль

3 Сопло

4 Газосборная камера

5 Газовыпускной трубопровод

6 Отводящий трубопровод для взвешенного шлама

7 Подводящий трубопровод

8 Отводящий трубопровод

9 Каплеотделитель

10 Нагревательное устройство

11 Фильтр (абсорбер, адсорбер)

12 Газораспределитель

13 Шлюзовое разгрузочное устройство

14 Насос

15 Колонна

16 Отводящий трубопровод из гидроциклона

17 Гидроциклон

18 Топочное устройство первой технологической ступени

19 Топочное устройство второй технологической ступени

20 Отводящий трубопровод для пены

21 Сборный бассейн для технологической воды

22 Скребковый конвейер

23 Возвратный контур

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВОВ ПОЛИМЕРОВ, СОДЕРЖАЩИХ ПОРООБРАЗОВАТЕЛЬ | 2007 |

|

RU2395391C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТХОДЯЩЕГО ВОЗДУХА, ПОЛУЧЕННОГО ПРИ ПЕРЕРАБОТКЕ ДРЕВЕСИНЫ | 2014 |

|

RU2645143C2 |

| ОПТИМИЗИРОВАННОЕ ЖИДКОФАЗНОЕ ОКИСЛЕНИЕ | 2005 |

|

RU2388743C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 2006 |

|

RU2394842C2 |

| УСТРОЙСТВО БЕЗРЕАГЕНТНОЙ ОЧИСТКИ ВОДЫ - МОДУЛЬ ИНТЕНСИВНОЙ АЭРАЦИИ И ДЕГАЗАЦИИ (МИАД) | 2007 |

|

RU2375311C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СРЕДНЕГО ДИСТИЛЛЯТА ИЗ УГЛЕВОДОРОДСОДЕРЖАЩИХ ЭНЕРГОНОСИТЕЛЕЙ | 2008 |

|

RU2470863C2 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА ИЛИ ЖИДКИХ СТАЛЬНЫХ ПОЛУПРОДУКТОВ | 2011 |

|

RU2591908C2 |

| Многоступенчатый барботажный колонный увлажнитель | 2014 |

|

RU2648333C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ИЛИ РАСПЛАВЛЕННЫХ ВЕЩЕСТВ | 2009 |

|

RU2484152C2 |

Изобретение относится к способам и устройствам для обработки загрязненной газообразными соединениями и твердыми веществами технологической воды и может быть использовано для очистки технологической воды из установок мокрой очистки технологического газа, в частности из установок для восстановительной плавки или из плавильного газогенератора. Технологическую воду вводят в резервуар (1) в первой технологической ступени и дегазируют вследствие уменьшения растворимости растворенных газов при перепаде давления 0,1-10 бар. Резервуар (1) на своей верхней стороне имеет газосборную камеру (4), в которой собирают и из которой выводят отделенные газы. Обработанную технологическую воду выводят в области самого низкого места резервуара (1) через закрываемый выпуск, и/или насос, и/или гидроциклон (17), или через шлюзовую систему. Твердые вещества выводят из резервуара через шлюзовое разгрузочное устройство (13). Изобретение позволяет обеспечить возможность простой и надежной очистки технологической воды, а также исключить попадание токсичных газов в окружающий воздух и снизить коррозию оборудования. 2 н. и 20 з.п. ф-лы, 3 ил.

1. Способ обработки, в частности дегазации, загрязненной растворенными газообразными соединениями, в частности диоксидом углерода (CO2), монооксидом углерода (СО) и, по обстоятельствам, летучими органическими веществами и твердыми веществами, технологической воды из установки мокрой очистки для очистки технологического газа, в частности из установки для восстановительной плавки, в особенности предпочтительно из плавильного газогенератора, или, в частности, из установки для прямого восстановления, в особенности предпочтительно из шахтной печи для прямого восстановления, или из установки для восстановления в псевдоожиженном слое, отличающийся тем, что технологическая вода через впускное устройство вводится в герметизированный от окружающей атмосферы резервуар первой технологической ступени, причем при поступлении для дегазации технологической воды технологическая вода подвергается перепаду Δp давления таким образом, что это приводит к дегазации вследствие уменьшения растворимости растворенных газов, причем резервуар на своей верхней стороне имеет газосборную камеру и уровень заполнения резервуара регулируется таким образом, что отделенные газы собираются поверх уровня заполнения в газосборной камере и могут быть выведены из нее, и обработанная технологическая вода выводится из резервуара через выпуск, причем дегазированная технологическая вода и отделенные от технологической воды, в частности, в форме осадков твердые вещества выводятся в области самого низкого места резервуара, причем дегазированная технологическая вода выводится через закрываемый выпуск, и/или через насос, и/или по меньшей мере через один гидроциклон, или через шлюзовую систему и твердые вещества выводятся из резервуара через шлюзовое разгрузочное устройство, при этом перепад Δp давления составляет 0,1-10 бар.

2. Способ по п. 1, отличающийся тем, что для увеличения площади поверхности массообмена технологическая вода вводится по меньшей мере через одно устройство для диспергирования технологической воды в газосборной камере, в частности, в тонко распыленном состоянии.

3. Способ по п. 1, отличающийся тем, что перепад Δp давления создается при поступлении технологической воды через впускное устройство, причем оно, в частности, выполнено как вентиль, и/или как сопло, и/или как диафрагма, и/или как сифон.

4. Способ по п. 1, отличающийся тем, что выведенные из резервуара газы высушиваются в каплеотделителе, и/или нагревательном устройстве, и/или направляются в фильтр и/или абсорбер, в частности, с использованием абсорбента и отделяются от органических веществ.

5. Способ по п. 1, отличающийся тем, что выведенные из резервуара газы подвергаются сжиганию или нагреванию, причем органические вещества разрушаются в результате окисления и/или термического разложения.

6. Способ по п. 1, отличающийся тем, что в резервуар, в частности на нижней стороне резервуара, вводится газ-носитель, в частности воздух, азот или водяной пар, для содействия дегазации и/или отделению растворенных или суспендированных твердых веществ.

7. Способ по п. 6, отличающийся тем, что образующаяся при дегазации и/или в результате отделения суспендированных твердых веществ пена и/или взвешенный шлам выводится из газосборной камеры через отводящий трубопровод для взвешенного шлама.

8. Способ по п. 1, отличающийся тем, что давление в резервуаре снижается в зависимости от температуры технологической воды таким образом, что это приводит к вскипанию технологической воды.

9. Способ по п. 1, отличающийся тем, что по меньшей мере часть выводимой из резервуара технологической воды вновь направляется для дополнительной обработки в первую технологическую ступень согласно одному из предшествующих пунктов.

10. Способ по п. 1, отличающийся тем, что обработанная технологическая вода вводится в дополнительную технологическую ступень, включающую по меньшей мере одну пригодную для отпаривания технологической воды колонну, причем происходит дополнительное отделение по меньшей мере газообразных соединений от технологической воды.

11. Способ по п. 10, отличающийся тем, что сепарация в колонне производится в распылительной башне в результате контакта распыляемой технологической воды с потоком газа, и/или по меньшей мере в одной барботажной колонне путем вдувания отпаривающего газа в технологическую воду, и/или в насадочной колонне с заполнителями и/или встроенными элементами для увеличения площади поверхности массообмена.

12. Способ по п. 10, отличающийся тем, что в первой технологической ступени выводятся твердые вещества в форме шламов, в частности крупнозернистого и/или взвешенного шлама, и по меньшей мере частично газообразные соединения и оставшиеся в обработанной технологической воде газообразные соединения отделяются в дополнительной технологической ступени.

13. Устройство для обработки, в частности для дегазации, загрязненной растворенными газообразными соединениями, в частности диоксидом углерода (CO2) и монооксидом углерода (СО), а также летучими органическими веществами и, по обстоятельствам, твердыми веществами, технологической воды из установки мокрой очистки для очистки технологического газа, в частности из установки для восстановительной плавки, в особенности предпочтительно из плавильного газогенератора, или, в частности, из установки для прямого восстановления, в особенности предпочтительно из шахтной печи для прямого восстановления, или из установки для восстановления в псевдоожиженном слое, с первой технологической ступенью, включающей герметизируемый резервуар (1) с подводящим трубопроводом (7), по меньшей мере одним впускным устройством (3) для введения технологической воды в резервуар (1), отличающееся тем, что резервуар (1) на своей верхней стороне имеет газосборную камеру (4) для принятия отделенных от технологической воды газообразных соединений, причем в верхней области газосборной камеры предусмотрен газовыпускной трубопровод (5) для отделенных газов и, по обстоятельствам, отводящий трубопровод (6) для взвешенного шлама и причем резервуар (1) имеет отводящий трубопровод (8, 16) для обработанной технологической воды, причем в области самого низкого места резервуара предусмотрено шлюзовое разгрузочное устройство (13) для выведения осажденных твердых веществ, и что отводящий трубопровод (8) включает закрываемый выпуск, и/или насос (14), и/или по меньшей мере один гидроциклон, или шлюзовую систему для выведения обработанной технологической воды из резервуара (1), при этом впускное устройство выполнено как вентиль (2), и/или как сопло (3), и/или как диафрагма, и/или как сифон.

14. Устройство по п. 13, отличающееся тем, что в газосборной камере (4) для увеличения площади поверхности массообмена предусмотрено по меньшей мере одно устройство (12) для диспергирования технологической воды в газосборной камере.

15. Устройство по п. 13, отличающееся тем, что газовыпускной трубопровод соединен с каплеотделителем (9), и/или нагревательным устройством (10) для высушивания выводимых из резервуара (1) газов, и/или с фильтром (11), или абсорбером (11А, 11В, 11С), в частности, с использованием абсорбента для отделения газообразных веществ.

16. Устройство по п. 13, отличающееся тем, что резервуар (1) на своей нижней стороне имеет газораспределитель (12) для введения газа-носителя (TG), в частности воздуха, для отделения растворенных или суспендированных твердых веществ, причем газораспределитель имеет многочисленные отверстия и размещен по меньшей мере на одном участке резервуара под газосборной камерой (4).

17. Устройство по п. 13, отличающееся тем, что для диспергирования газа-носителя (TG) в технологической воде и увеличения площади поверхности массообмена в резервуаре (1) предусмотрен по меньшей мере один газораспределитель (12), в частности статическое барботажное днище, барботажная труба, барботажный стержень, барботажный колпак или динамическое барботажное устройство.

18. Устройство по п. 13, отличающееся тем, что предусмотрена вторая технологическая ступень, включающая по меньшей мере одну пригодную для отпаривания технологической воды колонну (15), которая через отводящий трубопровод (8) или через отводящий трубопровод (16) из размещенного в резервуаре (1) гидроциклона (17) для обработанной технологической воды соединена с первой технологической ступенью.

19. Устройство по п. 13, отличающееся тем, что колонна (15) выполнена в виде распылительной башни, с сепарацией в результате контакта распыленной технологической воды с помощью газового потока, или как по меньшей мере одна барботажная колонна с сепарацией путем вдувания отпаривающего газа в технологическую воду, или в виде насадочной колонны с сепарацией с помощью кусковых заполнителей, в частности кусковых сырьевых материалов из угля, кокса или руды.

20. Устройство по п. 13, отличающееся тем, что предусмотрено по меньшей мере одно топочное устройство (18, 19) для окисления и/или термического разложения отделенных газообразных соединений из первой и/или второй технологической ступени.

21. Устройство по п. 13, отличающееся тем, что резервуар (1) выполнен как размещенный в наклонном положении цилиндрический или, соответственно, в форме цистерны корпус и расположенная над резервуаром газосборная камера (4) выполнена как вертикально ориентированная часть резервуара.

22. Устройство по п. 13, отличающееся тем, что резервуар (1) представляет собой открытый вниз цилиндр, который по меньшей мере частично погружен в технологическую воду.

| ОСВОБОЖДАЮЩАЯСЯ ТРУБОЛОВКА | 2010 |

|

RU2451157C1 |

| СПОСОБ ОЧИСТКИ И КОНДИЦИОНИРОВАНИЯ ВОДЫ | 2002 |

|

RU2208598C1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ДЕАЭРАЦИИ ВОДЫ | 2004 |

|

RU2280012C1 |

| СПОСОБ ОБРАБОТКИ ВОДЫ | 2002 |

|

RU2217383C1 |

| СПОСОБ РАБОТЫ ОТОПИТЕЛЬНОЙ КОТЕЛЬНОЙ | 1997 |

|

RU2137982C1 |

| Преобразователь угла поворота вала в код | 1976 |

|

SU633051A1 |

Авторы

Даты

2016-07-10—Публикация

2011-12-06—Подача