ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА СМЕЖНЫЕ ЗАЯВКИ

Эта заявка претендует на приоритет временного заявочного серийного № 60/606619, зарегистрированного 2 сентября 2004 года, и № 60/631345, зарегистрированного 29 ноября 2004 года, описания которых включены в этот документ в виде ссылки на их сущность в такой степени, которая не противоречит нижеприведенным заявлениям.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Это изобретение вообще относится к процессу для жидкофазного каталитического окисления ароматического соединения. Один аспект изобретения касается частичного окисления диалкилового ароматического соединения (например, параксилола) для получения неочищенной ароматической дикарбоновой кислоты (например, неочищенной терефталевой кислоты), которая может затем подвергаться очистке и разделению. Другой аспект изобретения касается усовершенствованного реактора в виде барботажной колонны, которая обеспечивает более эффективный и экономичный процесс жидкофазного окисления.

ТЕХНИЧЕСКИЙ УРОВЕНЬ ИЗОБРЕТЕНИЯ

Реакции жидкофазного окисления используются в самых различных коммерческих процессах. Например, жидкофазное окисление в настоящее время используется для окисления альдегидов до кислот (например, пропиональдегида до пропионовой кислоты), окисление циклогексана до адипиновой кислоты и окисление алкиловых ароматических соединений до спиртов, кислот или дикарбоновых кислот. Особенно важным коммерческим процессом окисления в последней категории (окисление алкиловых ароматических соединений) является жидкофазное каталитическое частичное окисление параксилола до терефталевой кислоты. Терефталевая кислота является важным соединением, применяемым в самых различных областях. Терефталевая кислота главным образом используется в качестве сырья для получения полиэтилентерефталата (ПЭТ). ПЭТ является хорошо известной пластмассой, используемой в больших количествах во всем мире для изготовления таких продуктов как бутылки, волокна и упаковочные материалы.

В типовом процессе жидкофазного окисления, включающем в себя частичное окисление параксилола до терефталевой кислоты, поток жидкофазного сырья и поток газообразного окислителя вводятся в реактор и образуют в реакторе многофазную реакционную среду. Поток жидкофазного сырья, введенный в реактор, содержит по меньшей мере одно окисляемое органическое соединение (например, параксилол), а поток газообразного окислителя содержит молекулярный кислород. По меньшей мере часть молекулярного кислорода, введенная в реактор в виде газа, растворяется в жидкофазной реакционной среде, обеспечивая тем самым доступность кислорода для реакции в жидкой фазе. Если жидкая фаза многофазной реакционной среды содержит молекулярный кислород в недостаточной концентрации (т.е., если часть реакционной среды испытывают «кислородное голодание»), то нежелательные побочные реакции могут давать примеси и/или заданные реакции могут протекать более медленно. Если жидкая фаза реакционной среды содержит слишком мало окисляемого соединения, то скорость реакции может быть медленной, что нежелательно. Кроме того, если жидкая фаза реакционной среды содержит избыточную концентрацию окисляемого соединения, то побочные реакции могут образовывать нежелательные дополнительные примеси.

Обычные реакторы для жидкофазного окисления снабжены средствами перемешивания для размешивания многофазной реакционной среды, содержащейся в них. Перемешивание реакционной среды предназначено для улучшения растворения молекулярного кислорода в жидкой фазе реакционной среды, поддержания сравнительно равномерной концентрации растворенного кислорода в жидкой фазе реакционной среды и для поддержания сравнительно равномерной концентрации окисляемого органического соединения в жидкой фазе реакционной среды.

Перемешивание реакционной среды, подвергаемой жидкофазному окислению, часто обеспечивается механическими средствами перемешивания в таких резервуарах, как, например, у непрерывно действующих с мешалкой реакторов (CSTR). Хотя CSTR обеспечивают тщательное перемешивание реакционной среды, но они имеют ряд недостатков. Например, CSTR имеют сравнительно высокую стоимость из-за того, что для них требуются дорогие моторы, герметизированные подшипники и приводные оси и/или сложные механизмы для перемешивания. Кроме того, вращающиеся и/или вибрирующие механические части CSTR требуют регулярного технического обслуживания. Время, затраченное на обслуживание и отключение в связи с техническим обслуживанием, увеличивает стоимость эксплуатации CSTR. Однако даже при регулярном техническом обслуживании системы механического перемешивания, применяемые в CSTR, склонны к механическим отказам и могут требовать замены через сравнительно короткое время.

Реакторы типа барботажных колонн (барботажные реакторы колонного типа) являются привлекательной альтернативой CSTR и другим реакторам окисления с механическим перемешиванием. Барботажные реакторы колонного типа обеспечивают перемешивание реакционной среды без использования дорогого и ненадежного механического оборудования. Барботажные реакторы колонного типа обычно включают в себя удлиненную вертикальную реакционную зону, внутри которой содержится реакционная среда. Перемешивание реакционной среды в реакционной зоне обеспечивается преимущественно за счет естественного всплывания газовых пузырьков, поднимающихся через жидкую фазу реакционной среды. Это перемешивание за счет естественного всплывания пузырьков, обеспеченное в барботажных реакторах колонного типа, уменьшает общие затраты и затраты на обслуживание по сравнению с соответствующими затратами для реакторов с механическим перемешиванием. Кроме того, по существу отсутствие движущихся механических частей в таких реакторах обеспечивает систему окисления, которая менее склонна к механическим отказам, чем реакторы с механическим перемешиванием.

Когда жидкофазное частичное окисление параксилола проводится в обычном реакторе окисления (в CSTR или в колонне с колпачковыми тарелками), продукт, выводимый из реактора, является обычно суспензией, содержащей неочищенную терефталевую кислоту (НТК) и маточный раствор. НТК содержит сравнительно высокие количества примесей (например, 4-карбоксибензальдегид, паратолуиловую кислоту, флуореноны и другие окрашенные вещества), что делает ее неподходящей в качестве сырья для получения ПЭТ. Таким образом НТК, полученную в обычных реакторах окисления, обычно подвергают процессу очистки, превращающему НТК в очищенную терефталевую кислоту (ОТК), подходящую для получения ПЭТ.

Один типовой процесс очистки для превращения НТК в ОТК включает в себя следующие стадии: (1) замену маточного раствора водой в шламе, содержащем НТК, (2) нагревание водного шлама НТК для растворения НТК в воде, (3) каталитическую гидрогенизацию водного раствора НТК для превращения примесей в более подходящие и/или легко разделяемые соединения, (4) осаждение полученной ОТК из гидрогенизированного раствора посредством многих ступеней кристаллизации, и (5) отделение кристаллизованной ОТК от оставшихся жидкостей. Хотя этот тип общепринятого способа очистки является эффективным, но он может быть очень дорогим. Отдельные факторы, обуславливающие высокую стоимость обычных способов очистки НТК, включают в себя, например, тепловую энергию, необходимую для улучшения растворения НТК в воде, катализатор, требующийся для гидрогенизации, поток водорода, необходимый для гидрогенизации, потери выхода, вызванные гидрогенизацией некоторой части терефталевой кислоты, и несколько емкостей, требующихся для многоступенчатой кристаллизации. Таким образом было бы желательно получить НТК продукт, который мог бы быть очищен без необходимости использования тепла для улучшения растворения в воде, гидрогенизации и/или многоступенчатой кристаллизации.

ЦЕЛИ ИЗОБРЕТЕНИЯ

Поэтому целью настоящего изобретения является обеспечение более эффективных и экономичных реактора и способа для жидкофазного окисления.

Другой целью изобретения является обеспечение более эффективных и экономичных реактора и способа для жидкофазного каталитического частичного окисления параксилола до терефталевой кислоты.

Еще одной целью изобретения является обеспечение барботажного реактора колонного типа, который облегчает улучшение проведения жидкофазных реакций окисления при пониженном образовании примесей.

Еще одной целью изобретения является обеспечение более эффективной и экономичной системы для получения чистой терефталевой кислоты (ЧТК) жидкофазным окислением параксилола для получения неочищенной терефталевой кислоты (НТК) и последующей очистки НТК до ЧТК.

Кроме того, целью изобретения является обеспечение барботажного реактора колонного типа для окисления параксилола и получения НТК продукта, который можно очистить без необходимости использования тепла для улучшения растворения НТК в воде, без гидрогенизации растворенной НТК и/или многоступенчатой кристаллизации гидрогенизированной ЧТК.

Следует отметить, что объем настоящего изобретения, как он определен в приложенной формуле изобретения, не ограничен способами и аппаратами, которые могут реализовать все вышеперечисленные цели. Более того, объем заявленного изобретения может охватывать самые разные системы, которые не осуществляют все или какие-либо из вышеперечисленных целей. Дополнительные цели и преимущества настоящего изобретения станут вполне очевидными специалисту в этой области при рассмотрении им следующего подробного описания и соответствующих чертежей.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одно воплощение настоящего изобретения относится к способу окисления, включающему в себя следующие операции: (a) ввод потока сырья, содержащего параксилол, в реакционную зону барботажного реактора колонного типа, в котором по меньшей мере часть реакционной зоны ограничена одной или больше вертикальными боковыми стенками реактора, в котором по меньшей мере около 25 мас.% параксилола поступает в реакционную зону на один или более участков, отстоящих от боковой стенки по меньшей мере на 0,05D, в котором реакционная зона имеет максимальный диаметр (D); и (b) окисление по меньшей мере части параксилола в жидкой фазе трехфазной реакционной среде, содержащейся в реакционной зоне, в которой образуется в результате окисления неочищенная терефталевая кислота, в которой количество твердых веществ, присутствующих в реакции, поддерживается в диапазоне от около 5 до около 40 мас.%, усредненных по времени и по объему.

Другое воплощение настоящего изобретения относится к способу, включающему в себя следующие стадии: (a) ввод потока сырья, содержащего параксилол, в реакционную зону барботажного реактора колонного типа, в котором по меньшей мере часть реакционной зоны ограничена одной или более вертикальными боковыми стенками реактора, в котором по меньшей мере около 25 мас.% параксилола поступает в реакционную зону на один или более участков, отстоящих от боковой стенки по меньшей мере на 0,05D, в котором реакционная зона имеет максимальный диаметр (D); (b) окисление по меньшей мере части параксилола в жидкой фазе трехфазной реакционной среды, содержащейся в реакционной зоне, для образования тем самым частиц твердой неочищенной терефталевой кислоты в реакционной среде, при этом количество твердых веществ, присутствующих в реакционной среде, поддерживается в диапазоне от около 5 до около 40 мас.%, усредненных по времени и по объему; и (с) окисление по меньшей мере части частиц твердой неочищенной терефталевой кислоты во втором реакторе окисления для получения тем самым более чистой терефталевой кислоты.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже подробно описаны предпочтительные воплощения со ссылками на приложенные чертежи, на которых:

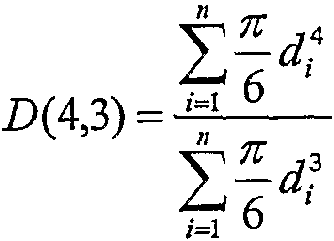

фиг.1 является видом сбоку реактора окисления, сконструированного в соответствии с одним из воплощений настоящего изобретения, в особенности показывающим подачу сырья, окислителя и возвратных потоков в реактор, наличие многофазной реакционной среды в реакторе и отвод газа и суспензии соответственно из верхней и нижней частей реактора;

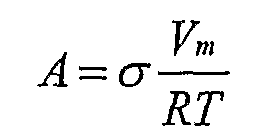

фиг.2 является увеличенным изображением нижней части барботажного реактора колонного типа на сечении по линии 2-2 на фиг.3, в особенности показывающим расположение и форму распределителя окислителя, используемого для ввода его потока в реактор;

фиг.3 является видом сверху распределителя окислителя по фиг.2, в особенности показывающим отверстия в верхней части распределителя для окислителя;

фиг.4 является видом снизу распределителя на фиг.2, в особенности показывающим отверстия для окислителя в нижней части распределителя для окислителя;

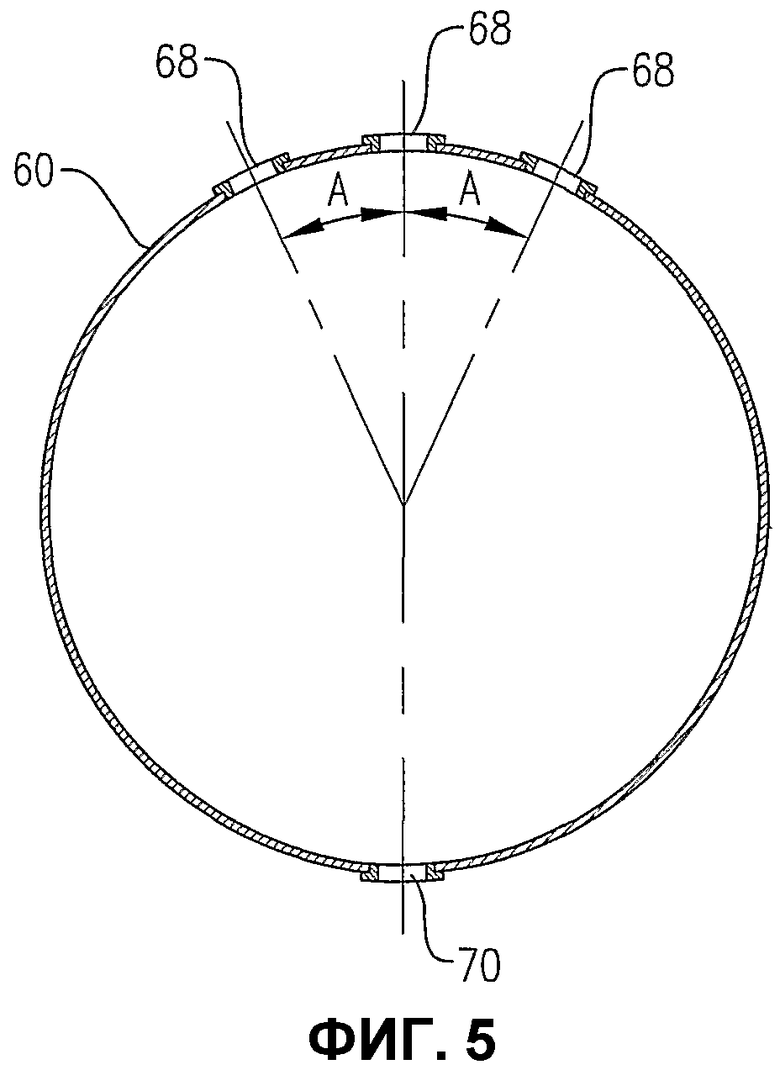

фиг.5 является изображением распределителя на сечении по линии 5-5 на фиг.3, в особенности показывающим ориентацию отверстий для окислителя в верхней и нижней частях распределителя для окислителя;

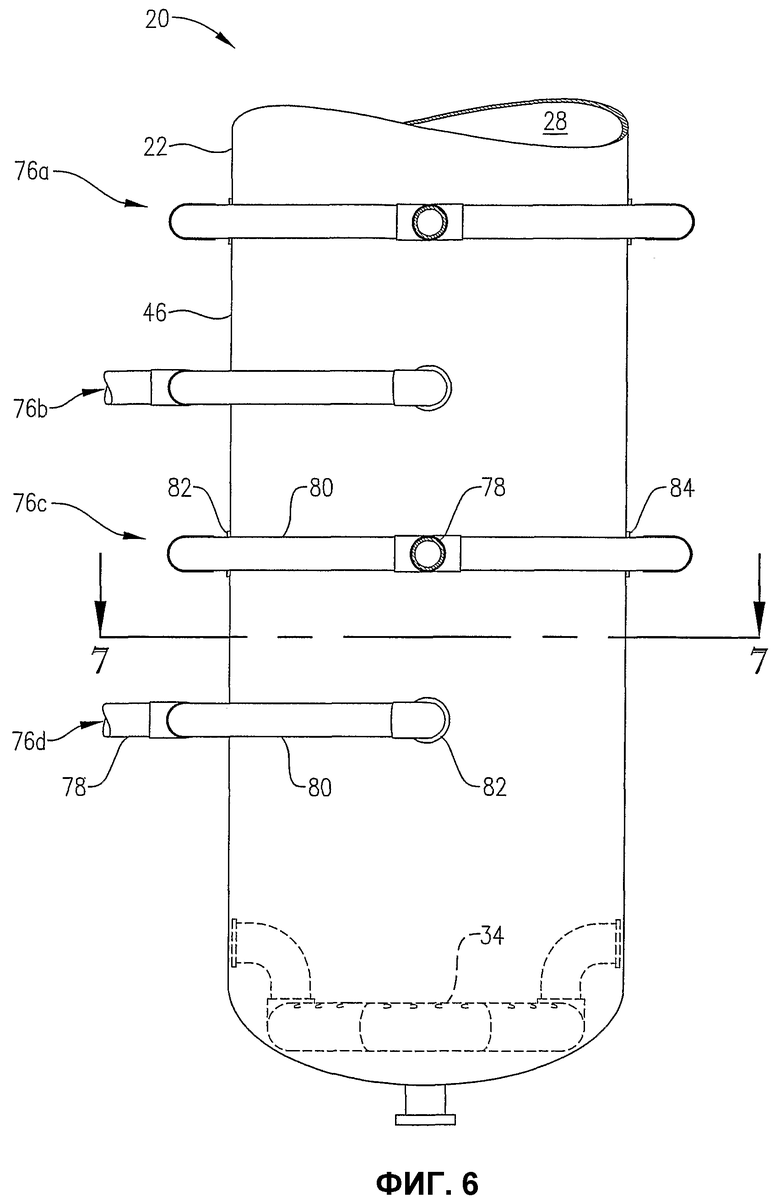

фиг.6 является увеличенным видом сбоку нижней части барботажного реактора колонного типа, в особенности показывающим систему для ввода потока сырья в реактор во многих вертикально распределенных местах;

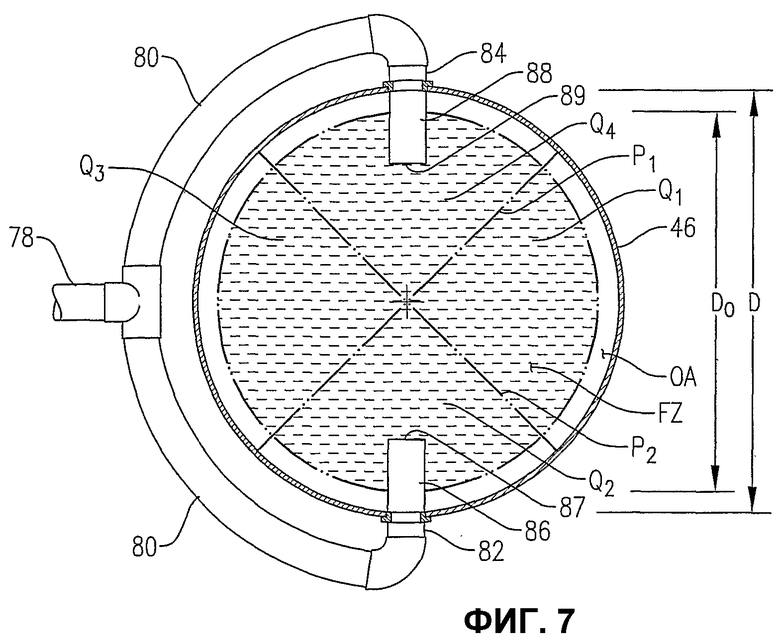

фиг.7 является видом сверху нижней части реактора на сечении по линии 7-7 на фиг.6, в особенности показывающим, как система ввода сырья, показанная на фиг.6, распределяет поток сырья в предпочтительную радиальную зону подачи (ЗП) и в более чем одну из равных зон (Q1,Q2,Q3,Q4).

фиг.8 является видом сверху нижней части реактора, аналогичным виду на фиг.7, но показывающим альтернативное средство для подачи потока сырья в реактор с использованием соединительных трубопроводов, каждый из которых имеет большое число небольших подающих отверстий;

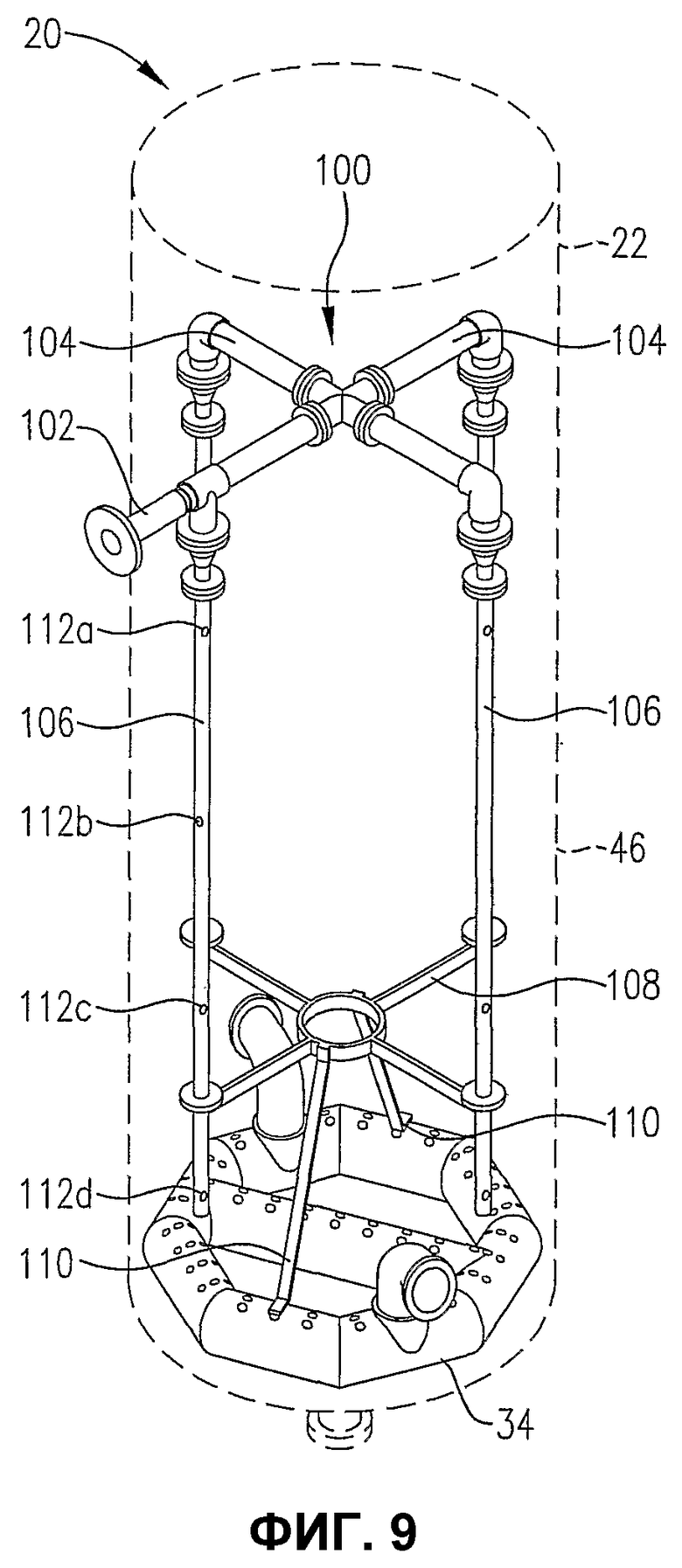

фиг.9 является изометрическим изображением альтернативной системы для ввода потока сырья в реакционную зону через многие точки ввода, расположенные вертикально, в особенности показывающим, что система распределения исходных материалов может по меньшей мере частично опираться на распределитель для окислителя;

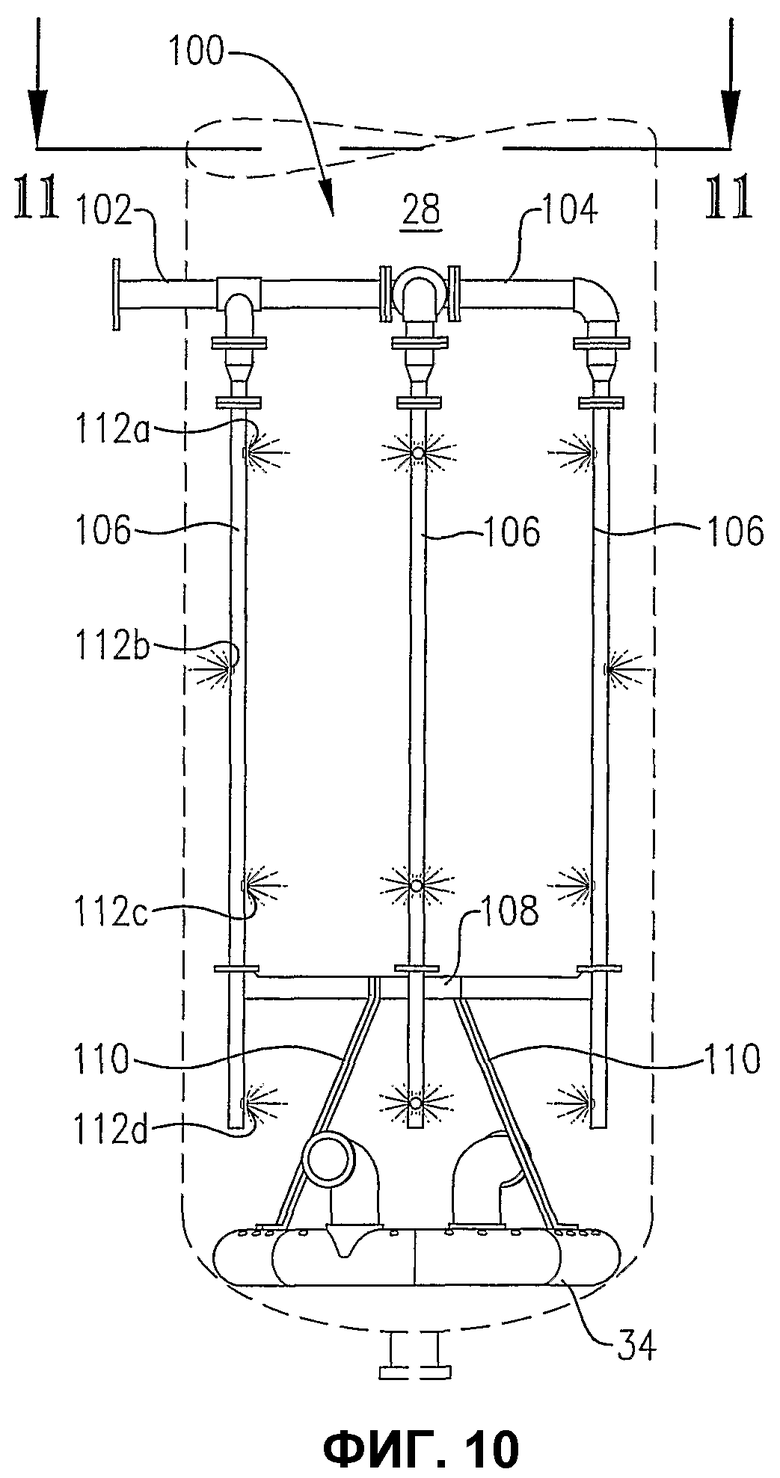

фиг.10 является видом сбоку системы для распределения исходных материалов и распределителя окислителя, показанных на фиг.9;

фиг.11 является видом сверху на сечении по линии 11-11 на фиг.10, также показывающим систему распределения исходных материалов с одним вводом, опирающуюся на распределитель окислителя;

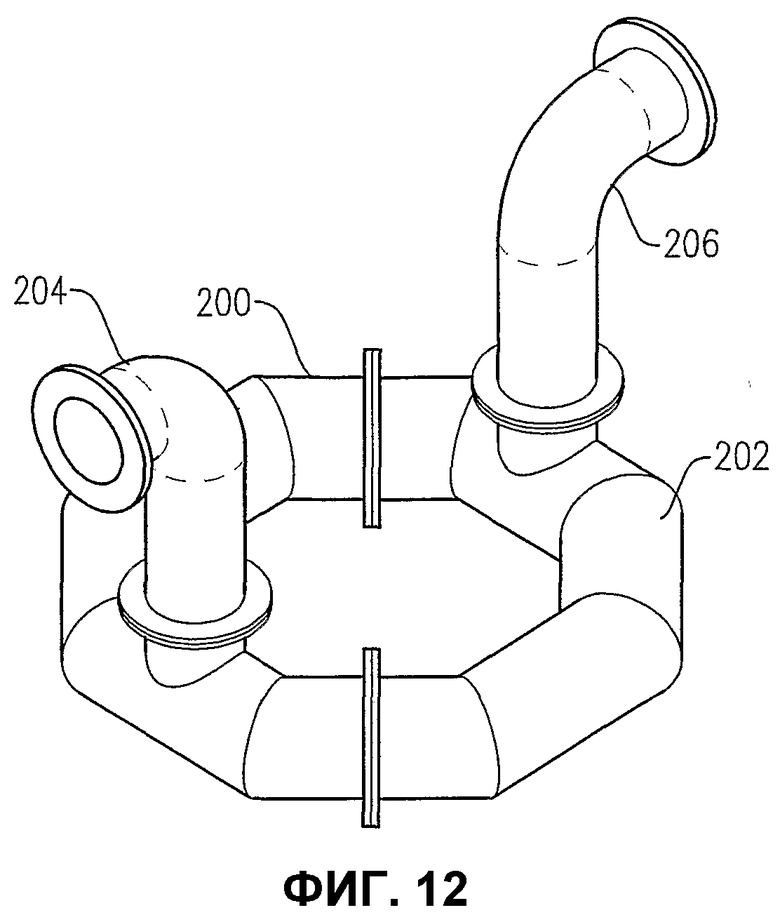

фиг.12 является изометрическим изображением альтернативного распределителя для окислителя, имеющего все отверстия для окислителя, расположенные в нижней части кольцевого элемента;

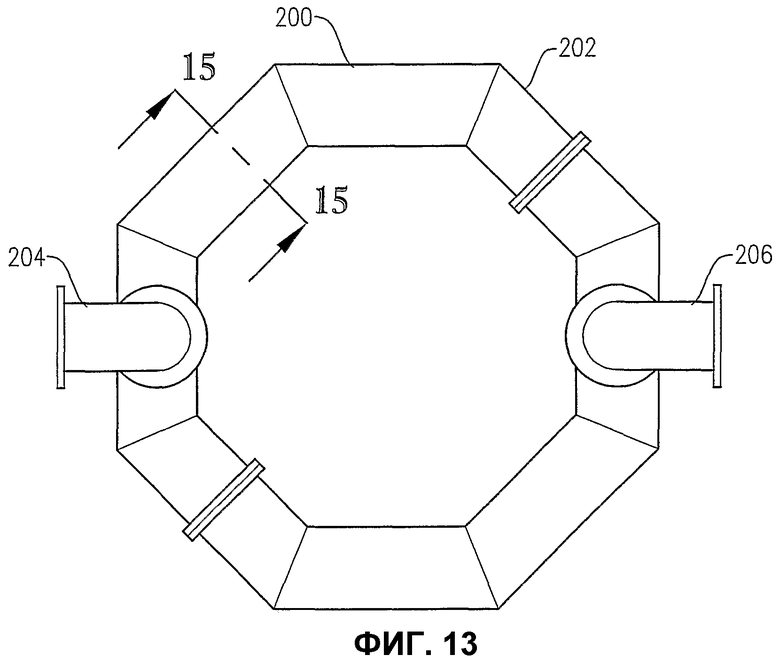

фиг.13 является видом сверху альтернативного распределителя окислителя на фиг.12;

фиг.14 является видом снизу альтернативного распределителя окислителя на фиг.12, в особенности показывающим расположение отверстий в нижней части для ввода потока окислителя в реакционную зону;

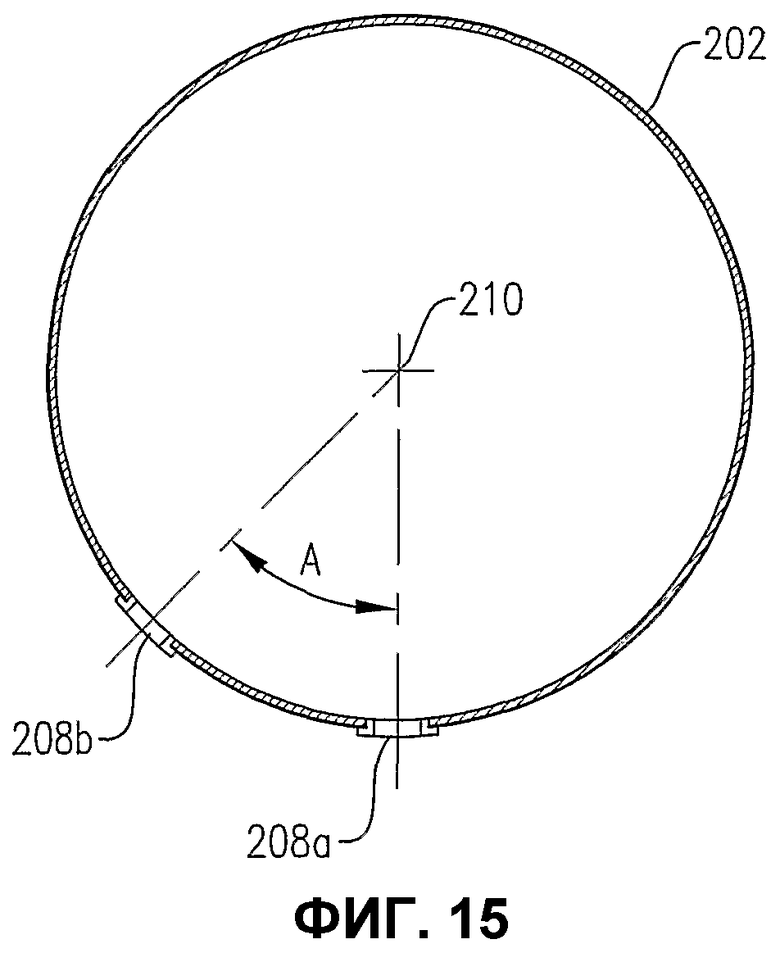

фиг.15 является видом сбоку сечения по линии 15-15 распределителя окислителя на фиг.13, в особенности показывающим ориентацию нижних отверстий;

фиг.16 является видом сбоку барботажного реактора колонного типа, снабженного внутренней камерой для деаэрации рядом с выходом из нижней части реактора;

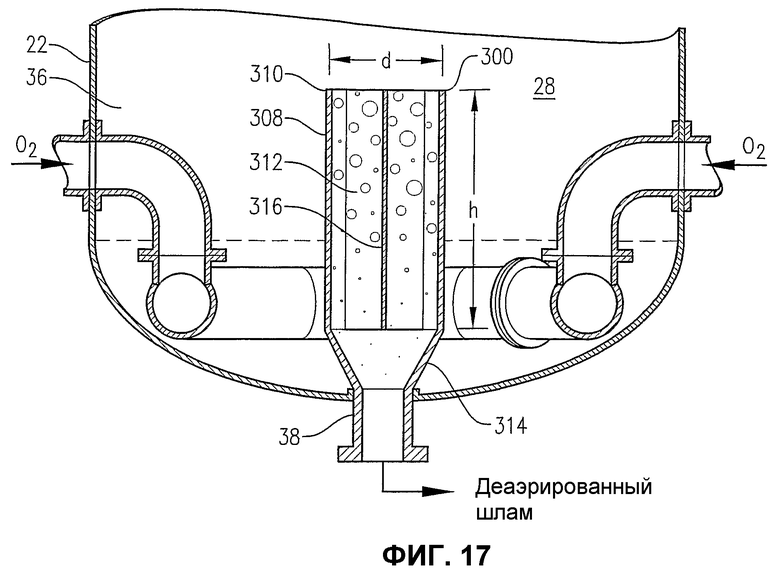

фиг.17 является увеличенным видом сбоку нижней части барботажного реактора колонного типа на фиг.16 на сечении по линии 17-17 на фиг.18, в особенности показывающим конфигурацию внутренней камеры для деаэрации, расположенной у выхода из нижней части барботажного реактора колонного типа;

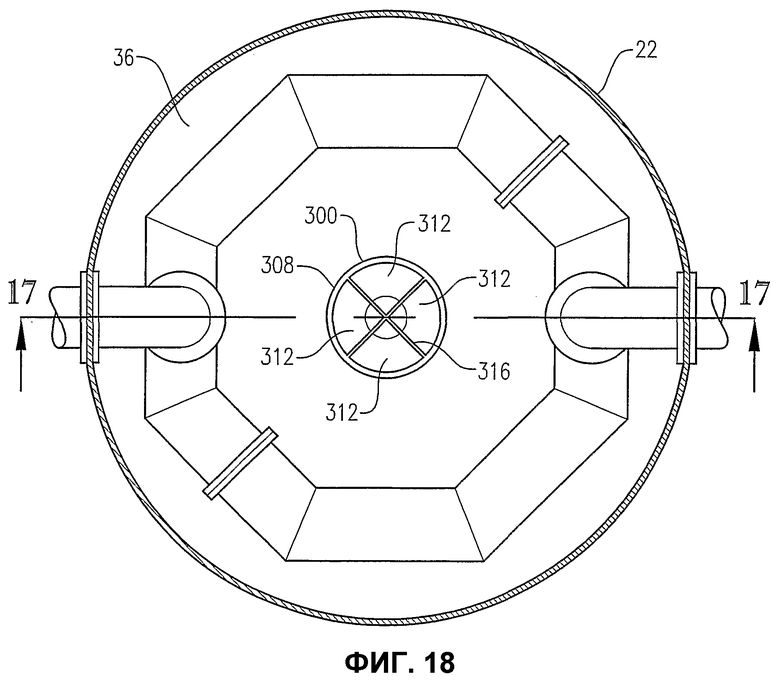

фиг.18 является видом сверху на сечении по линии 18-18 на фиг.16, в особенности показывающим вихревой разбиватель потока, расположенный в камере для деаэрации;

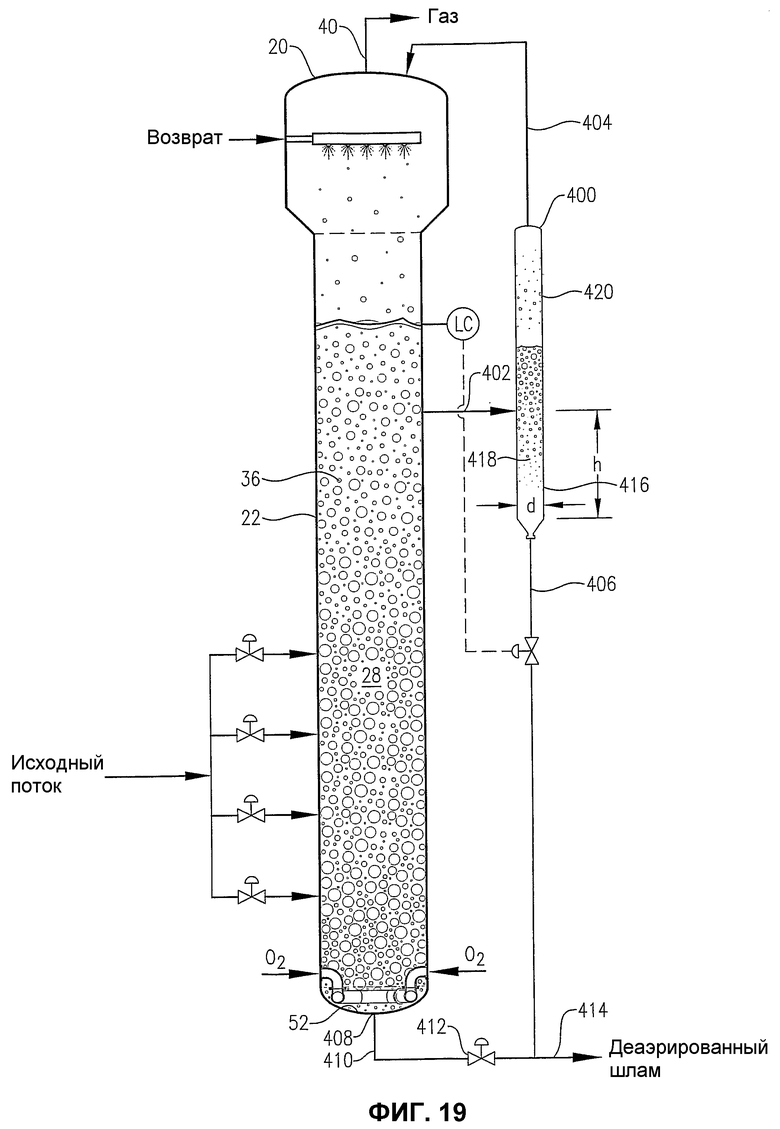

фиг.19 является видом сбоку барботажного реактора колонного типа, снабженного внешней камерой для деаэрации, и показывающим, каким образом часть деаэрированного шлама, выходящая из нижней части камеры для деаэрации, может быть использована для промывки непроизводственной линии трубопроводов, связанной с нижней частью реактора;

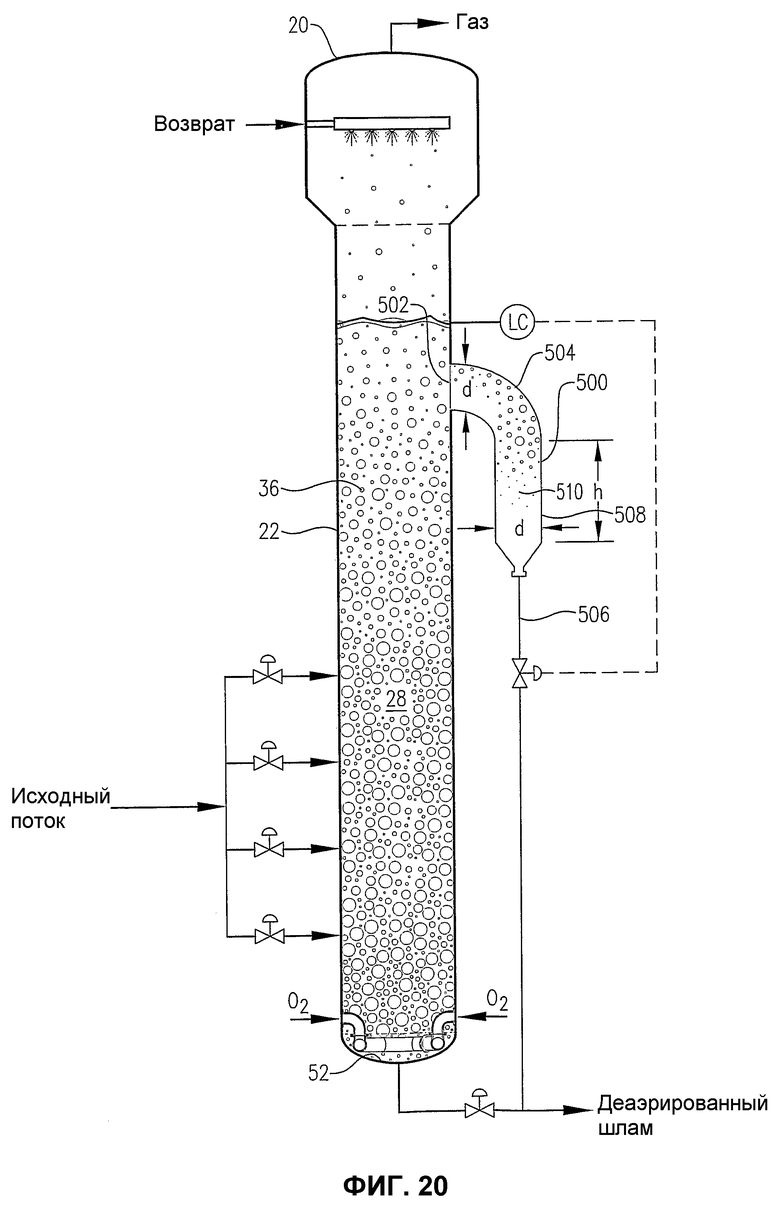

фиг.20 является видом сбоку барботажного реактора колонного типа, снабженного гибридной внутренней/внешней камерой деаэрации для отделения газовой фазы от реакционной среды, выводимой из приподнятого бокового расположения в реакторе;

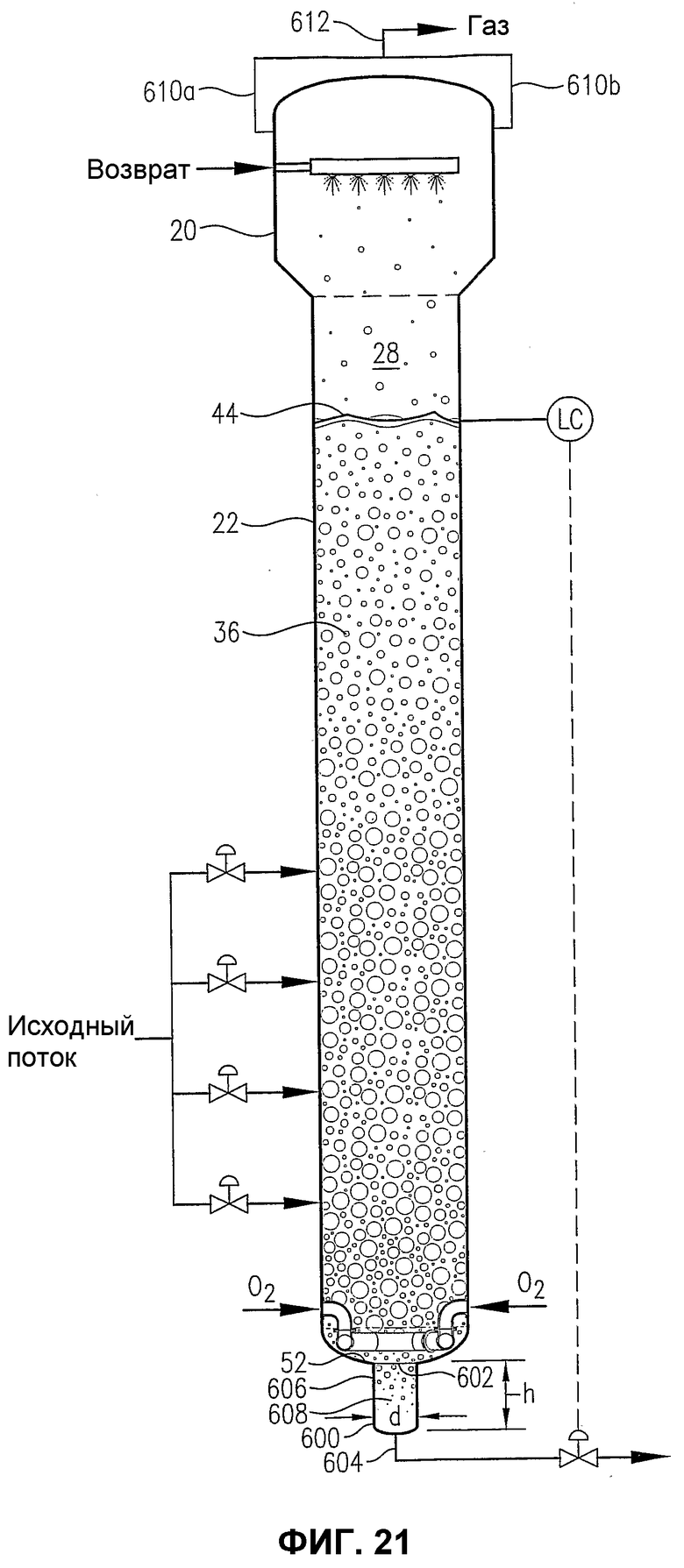

фиг.21 является видом сбоку барботажного реактора колонного типа, снабженного альтернативной гибридной камерой для деаэрации нижней части реактора;

фиг.22 является увеличенным видом сбоку в разрезе нижней части барботажного реактора колонного типа на фиг.21, в особенности показывающим использование альтернативного распределителя окислителя, в котором используются входные штуцера для подачи потока окислителя через кубовую часть реактора;

фиг.23 является увеличенным видом сбоку в разрезе, аналогичным виду на фиг.22, в особенности показывающим альтернативное устройство ввода потока окислителя в реактор через большое число отверстий в кубовой части реактора и необязательно использующее отбойные тарелки для более равномерного распределения потока в реакторе;

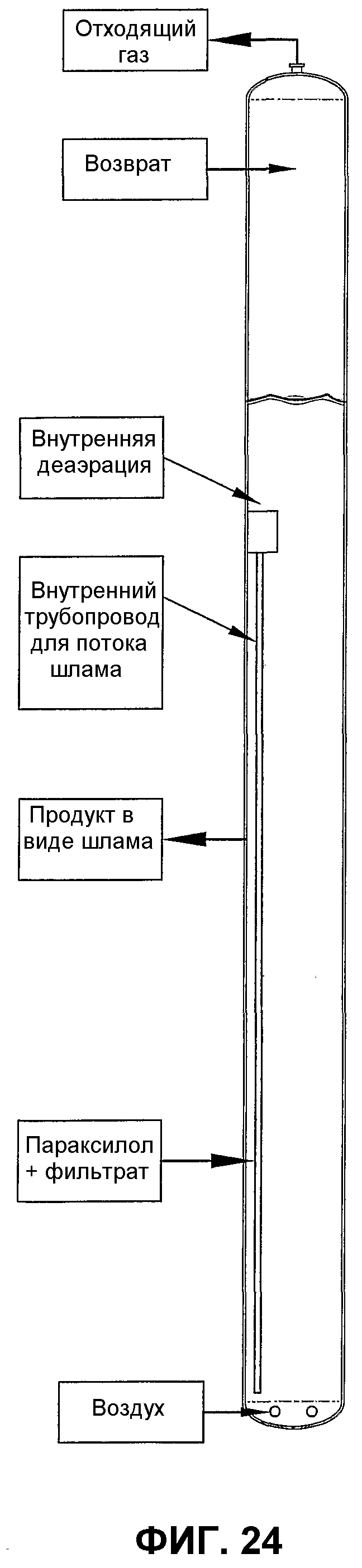

фиг.24 является видом сбоку барботажного реактора колонного типа, использующего внутренний трубопровод для вводимого потока, способствующий улучшению дисперсии окисляемого соединения за счет рециркуляции части реакционной среды от верхнего участка реактора до нижнего;

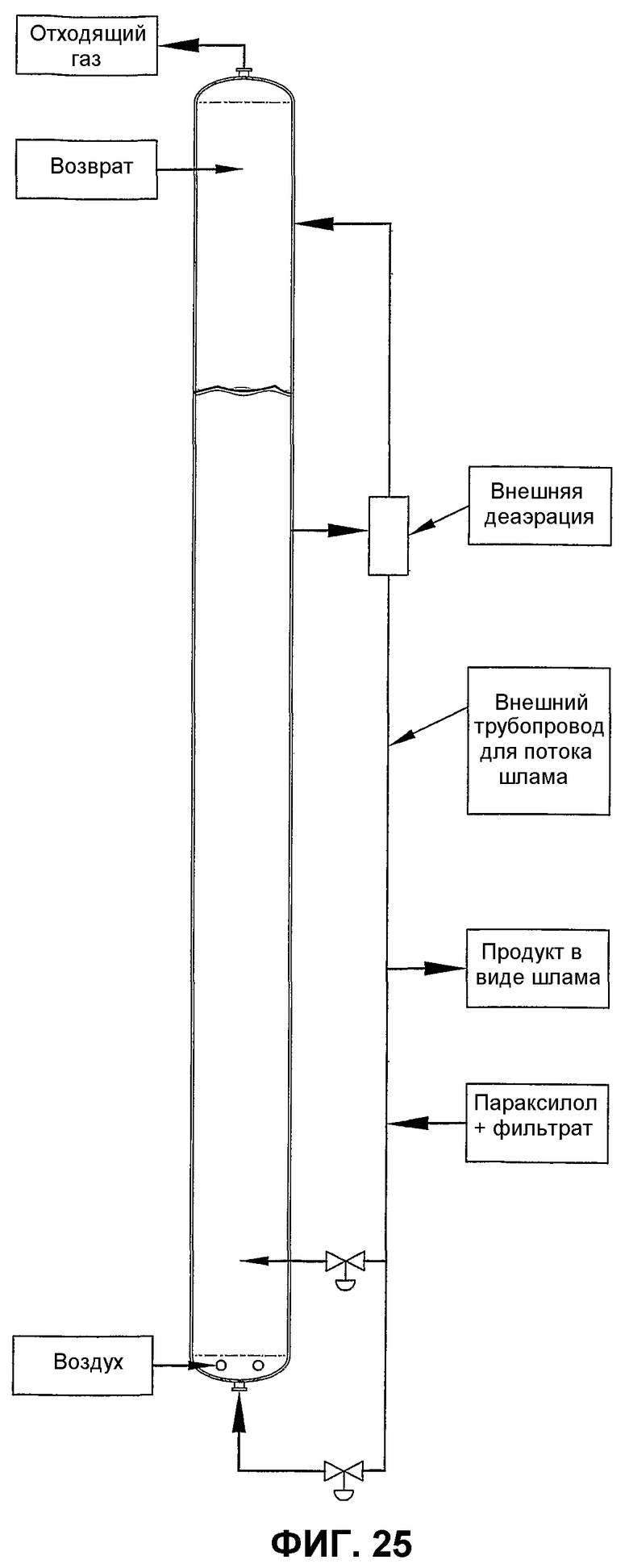

фиг.25 является видом сбоку барботажного колонного реактора, использующего внешний трубопровод для вводимого потока, способствующий улучшению дисперсии окисляемого соединения благодаря рециркуляции части реакционной среды от верхнего участка реактора до нижнего;

фиг.26 является видом сбоку в разрезе горизонтального эжектора, который может быть использован для улучшения дисперсии окисляемого соединения в реакторе окисления, в особенности показывающим эжектор, в котором используется поступающее жидкое сырье для втягивания реакционной среды в эжектор и для подачи с высокой скоростью смеси сырья и реакционной среды в реакционную зону;

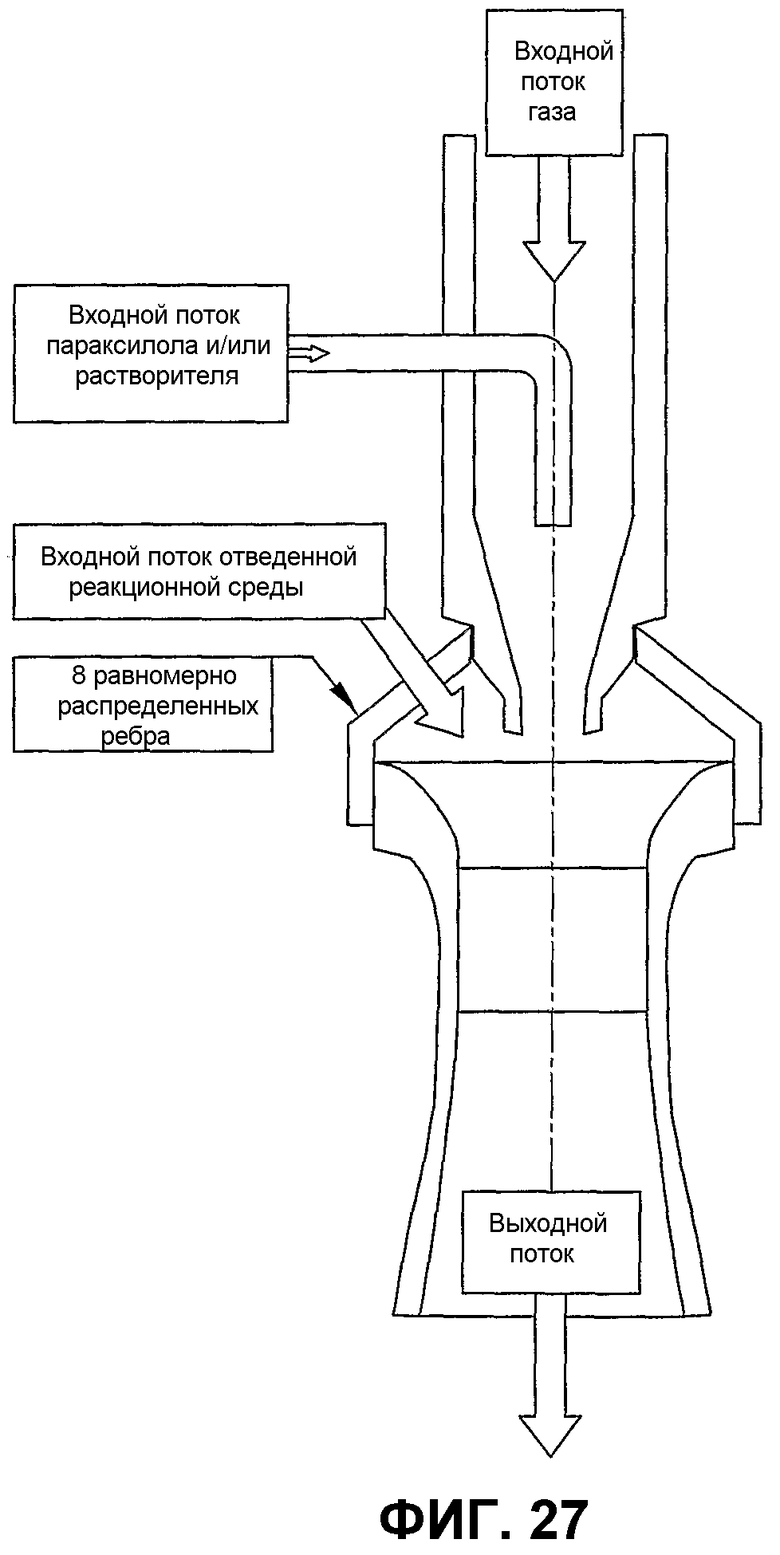

фиг.27 является видом сбоку в разрезе вертикального эжектора, который может быть использован для улучшения дисперсии окисляемого соединения в реакторе окисления, в особенности показывающим эжектор, который соединяет жидкое сырье и поступающий газ и использует соединенную двухфазную жидкость для втягивания реакционной среды в эжектор и подачи с высокой скоростью смеси жидкого сырья, поступающего газа и реакционной среды в реакционную зону;

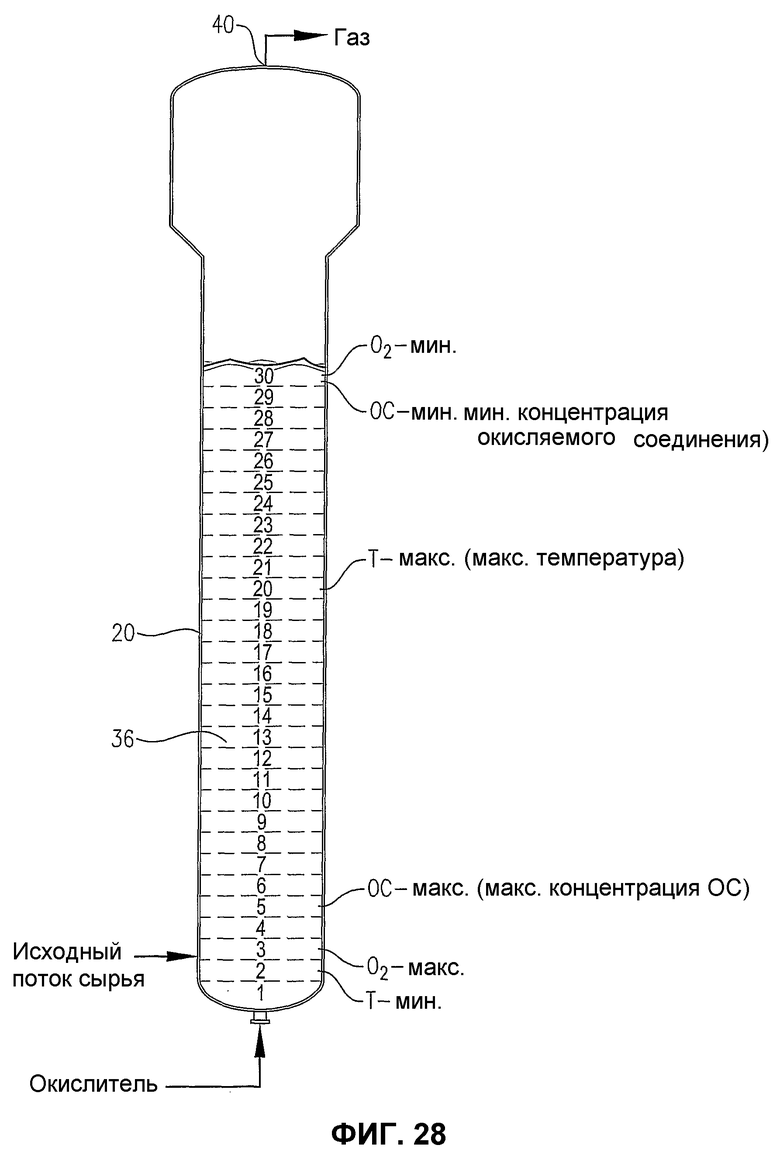

фиг.28 является видом сбоку барботажного реактора колонного типа, содержащего многофазную реакционную среду, особенно показывающим теоретическое разделение реакционной среды на 30 горизонтальных слоев равного объема для количественной оценки перепада некоторых показателей в реакционной среде;

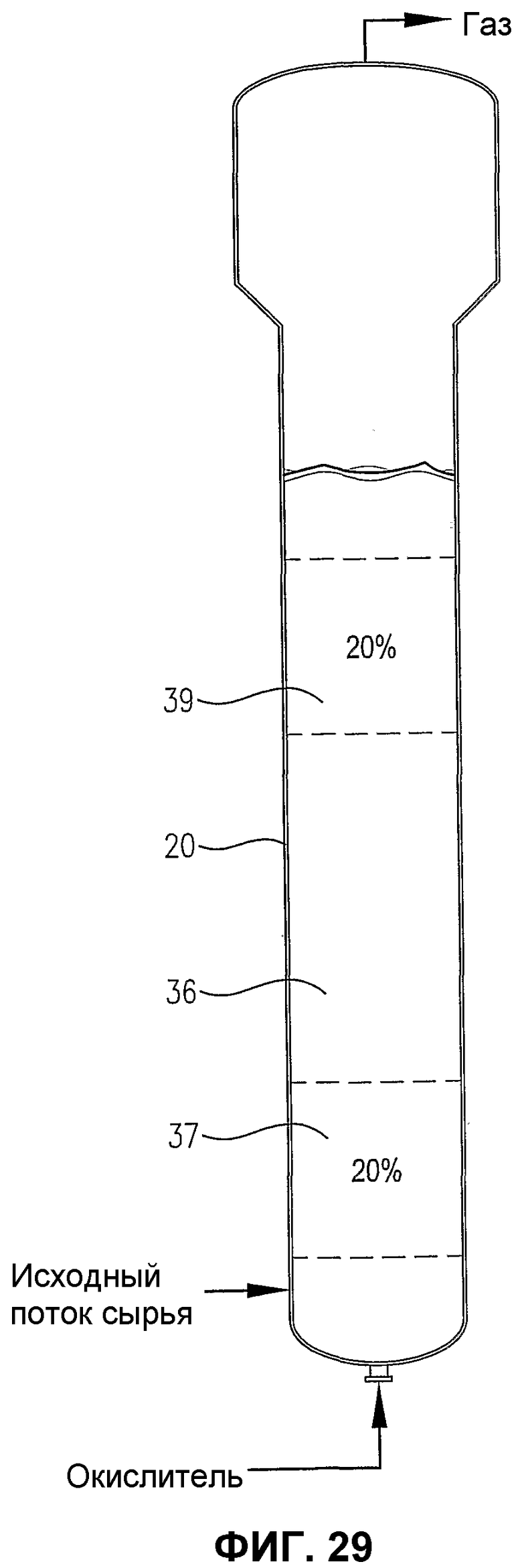

фиг.29 является видом сбоку барботажного реактора колонного типа, содержащего многофазную реакционную среду, особенно показывающим первый и второй дискретные 20%-е сплошные объемы реакционной среды, которые имеют существенно отличающиеся концентрации кислорода и/или скорости его расхода;

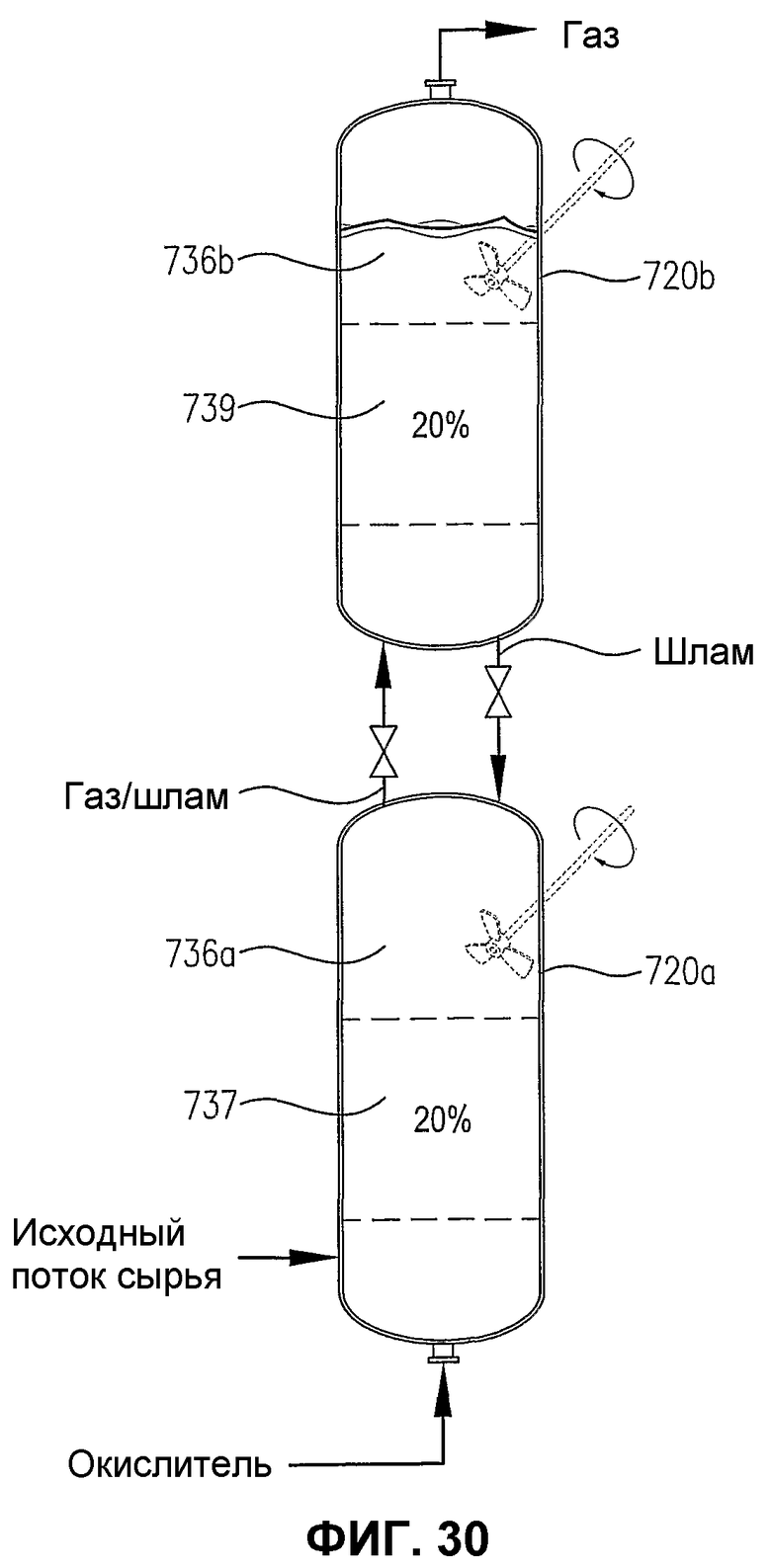

фиг.30 является видом сбоку двух расположенных один на другом реакторов с возможным механическим перемешиванием или без него, содержащих многофазную реакционную среду, особенно показывающим, что резервуары, представляющие собой дискретные 20% сплошные объемы реакционной среды, имеющие существенно отличающиеся концентрации кислорода и/или скорости его расходования;

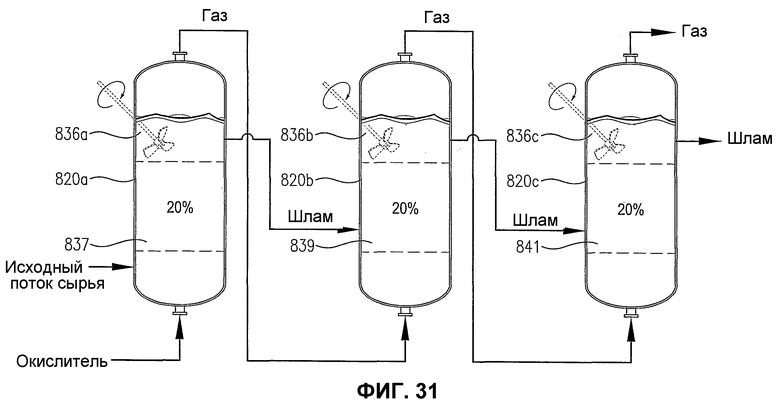

фиг.31 является видом сбоку трех рядом расположенных реакторов с возможным механическим перемешиванием или без него, содержащих многофазную реакционную среду, особенно показывающим, что резервуары представляют собой дискретные 20% сплошные объемы реакционной среды, имеющие существенно отличающиеся концентрации кислорода и/или скорости его расходования;

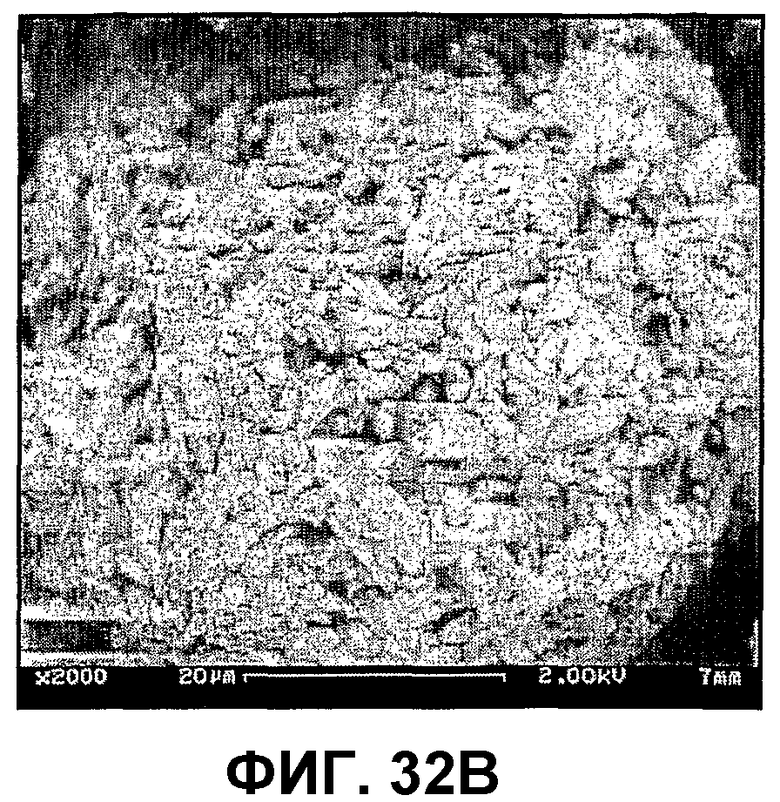

фиг.32А и 32В являются увеличенными изображениями частиц неочищенной терефталевой кислоты (НТК), полученных в соответствии с одним воплощением настоящего изобретения, особенно показывающими, что каждая частица НТК имеет низкую плотность, при этом частица с высокой площадью поверхности состояла из большого числа свободно связанных субчастиц НТК;

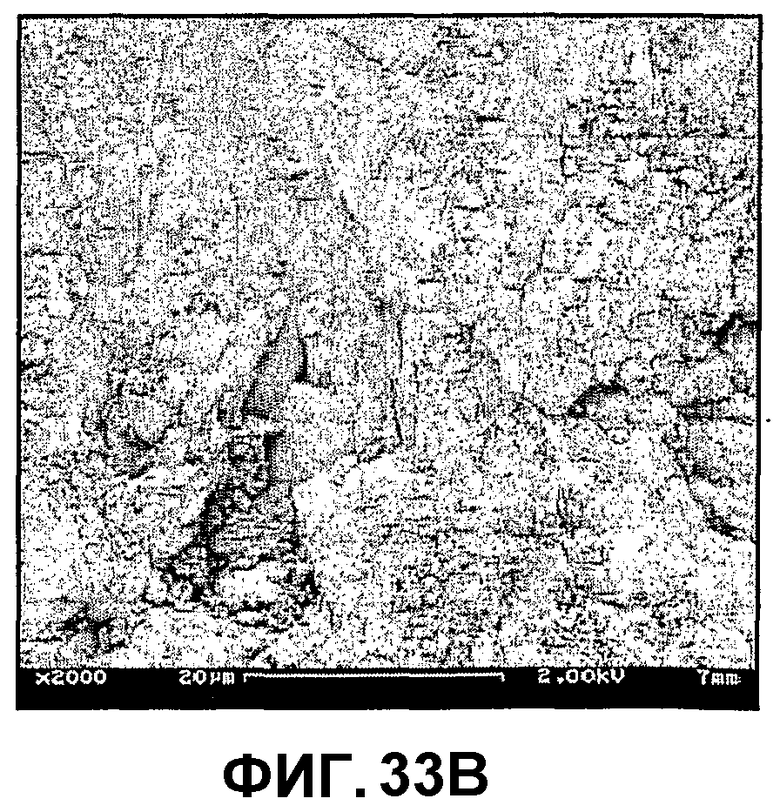

фиг.33А и 33В являются увеличенными изображениями обычно получаемых частиц НТК, особенно показывающими, что частица обычной НТК имеет больший размер, меньшую плотность и меньшую площадь поверхности, чем частицы НТК в соответствии с изобретением на фиг.32А и 32В;

фиг.34 является упрощенной поточной блок-схемой процесса известного уровня техники для получения очищенной терефталевой кислоты (ОТК);

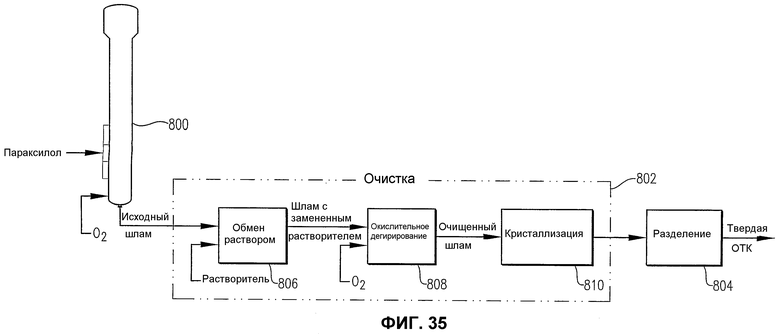

фиг.35 является упрощенной поточной блок-схемой процесса получения ОТК в соответствии с одним воплощением настоящего изобретения; и

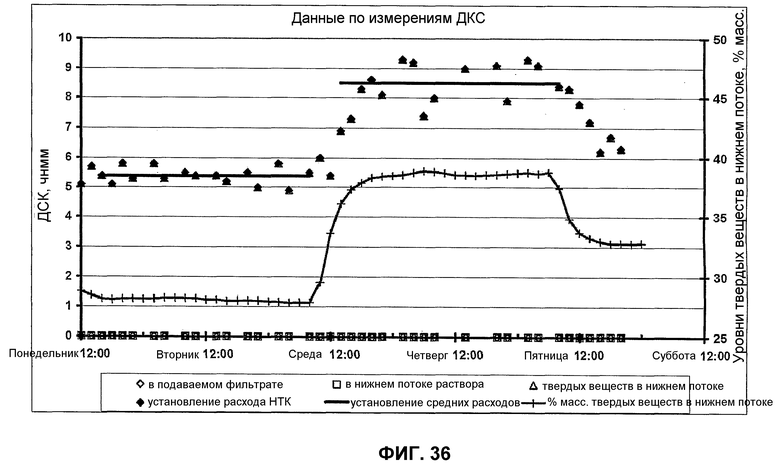

фиг.36 является графиком, показывающим, что результаты испытаний твердой фракции, описанные в разделе "Примеры", в частности иллюстрируют, что получение 4-4'-дикарбоксистильбена существенно возрастает, когда используется большее содержание твердой фазы в реакционной среде.

ПОДРОБНОЕ ОПИСАНИЕ

Одно воплощение настоящего изобретения относится к жидкофазному частичному окислению окисляемого соединения. Такое окисление предпочтительно проводится в жидкой фазе многофазной реакционной среды, содержащейся в одном или большем количестве реакторов смешения. Подходящие реакторы смешения включают в себя, например, реакторы с барботажным перемешиванием (например, барботажные реакторы колонного типа), реакторы смешения (например, проточные реакторы смешения) и реакторы, перемешиваемые потоками (например, реакторы со струйным перемешиванием). В одном воплощении изобретения жидкофазное окисление проводится в одном барботажном реакторе колонного типа.

Используемый здесь термин «барботажный реактор колонного типа» означает реактор для облегчения химических реакций в многофазной реакционной среде, в котором перемешивание реакционной среды осуществляется преимущественно движением вверх пузырьков газа через реакционную среду. Используемый здесь термин «перемешивание» означает работу, затраченную в реакционной среде, вызывающую образование потока и/или перемешивание. Используемые здесь термины «большинство», «преимущественно» и «в основном» означает больше 50%. Используемый здесь термин «механическое перемешивание» означает перемешивание реакционной среды, вызванное физическим движением твердого или подвижного элемента (элементов) против реакционной среды или внутри нее. Например, механическое перемешивание может осуществляться вращением, колебанием и/или колебанием внутренних мешалок, лопаток, вибраторов или акустических диафрагм, расположенных в реакционной среде. Используемый здесь термин «перемешивание потоками» означает перемешивание реакционной среды, вызываемое высокоскоростной инжекцией и/или рециркуляцией одного или больше потоков в реакционной среде. Например, перемешивание потоками может обеспечиваться соплами, эжекторами и/или эжекционными устройствами.

В предпочтительном воплощении настоящего изобретения менее около 40% перемешивания реакционной среды в барботажном реакторе колонного типа во время окисления осуществляется механическим и/или перемешиванием потоком, более предпочтительно, чтобы примерно менее 20% перемешивания обеспечивалось механическим и/или перемешиванием потоком, и наиболее предпочтительно, чтобы менее около 5% перемешивания обеспечивалось механическим и/или перемешиванием потоком. Предпочтительно, чтобы величина механического и/или перемешивания потоком, осуществляемая для многофазной реакционной среды во время окисления, была меньше около 3 кВт на кубический метр реакционной среды, более предпочтительно меньше около 2 кВт на кубический метр и наиболее предпочтительно меньше 1 кВт на кубический метр.

Показанный на фиг.1 предпочтительный барботажный реактор колонного типа 20, содержит корпус 22 резервуара, имеющего реакционную секцию 24 и отделенную секцию 26. Реакционная секция 24 ограничивает внутреннюю реакционную зону 28, а отделенная секция 26 ограничивает внутреннюю отделенную зону 30. Преимущественно жидкофазный поток сырья вводится в реакционную зону 28 через входы 32a,b,c,d для сырья. Преимущественно газофазный поток окислителя вводится в реакционную зону 28 через распределитель 34, расположенный в нижней части реакционной зоны 28. Жидкофазный поток сырья и газофазный поток окислителя совместно образуют многофазную реакционную среду 36 в реакционной зоне 28. Многофазная реакционная среда 36 содержит жидкую и газовую фазы. Более предпочтительно, чтобы многофазная реакционная среда 36 представляла собой трехфазную среду, имеющую компоненты в твердой фазе, в жидкой фазе и в газовой фазе. Компонент твердой фазы реакционной среды 36 предпочтительно осаждается в реакционной зоне 28 в результате реакции окисления, проводимой в жидкой фазе реакционной среды 36. Барботажный реактор колонного типа 20 включает в себя выход 38 для шлама, расположенный близко к кубовой части реакционной зоны 28, и выход 40 для газа, расположенный рядом с верхней частью отделенной зоны 30. Выходящий поток шлама, содержащий компоненты жидкой фазы и твердой фазы реакционной среды 36, отводится из реакционной зоны 28 через выход 38 для шлама, а выходящий преимущественно газообразный поток выводится из отделенной зоны 30 через выход 40 для газа.

Поток жидкофазного сырья, вводимый в барботажный реактор колонного типа 20 через входы 32a,b,c,d для сырья, предпочтительно содержит окисляемое соединение, растворитель и каталитическую систему.

Окисляемое соединение, присутствующее в потоке жидкофазного сырья, предпочтительно содержит по меньшей мере одну углеводородную группу. Более предпочтительно, чтобы окисляемое соединение было ароматическим соединением. Еще более предпочтительно, чтобы окисляемое соединение было ароматическим соединением по меньшей мере с одной присоединенной замещенной углеводородной группой или по меньшей мере с одним присоединенным гетероатомом или по меньшей с одной присоединенной функциональной группой карбоновой кислоты (-COOH). Даже еще более предпочтительно, чтобы окисляемое соединение было ароматическим соединением по меньшей мере с одной присоединенной углеводородной группой или по меньшей мере с одной присоединенной замещенной углеводородной группой, при этом каждая присоединенная группа содержит от 1 до 5 атомов углерода. Еще более предпочтительно, чтобы окисляемое соединение было ароматическим соединением, имеющим только две присоединенные группы, при этом каждая присоединенная группа содержит только один атом углерода и состоит из метильных групп и/или замещенных метильных групп и/или максимально одной карбоксильной группы. Даже еще более предпочтительно, чтобы окисляемое соединение было параксилолом, метаксилолом, паратолуиловым альдегидом, метатолуиловым альдегидом, паратолуиловой кислотой, метатолуиловой кислотой и/или ацетальдегидом. Наиболее предпочтительно, чтобы окисляемое соединение было параксилолом.

«Углеводородная группа», как здесь определено, является по меньшей мере одним атомом углерода, который связан только с атомами водорода или с другими атомами углерода. «Замещенная углеводородная группа», как здесь определено, является по меньшей мере одним атомом углерода, связанным по меньшей мере с одним гетероатомом и по меньшей мере с одним атомом водорода. «Гетероатомами», как здесь определено, являются все атомы, кроме атомов углерода и водорода. Ароматические соединения, как здесь определено, содержат ароматическое кольцо, предпочтительно имеющее по меньшей мере 6 атомов углерода, даже более предпочтительно, имеющее только атомы углерода, как часть кольца. Подходящие примеры таких ароматических колец включают, но не ограничиваются только такими, как бензол, бифенил, трифенил и другие конденсированные ароматические кольца на основе углерода.

Подходящие примеры окисляемого соединения включают алифатические углеводороды (например, алканы, разветвленные алканы, циклические алканы, алифатические алкены, разветвленные алкены и циклические алкены); алифатические альдегиды (например, ацетальдегид, пропиональдегид, изомасляный альдегид и n-изомасляный альдегид); алифатические спирты (например, этанол, изопропанол, n-пропанол, n-бутанол и изобутанол); алифатические кетоны (например, диметилкетон, этилметилкетон, диэтилкетон и изопропилметилкетон); алифатические сложные эфиры (например, метилформиат, метилацетат, этилацетат); алифатические перекиси, перкислоты и гидроперекиси (например, трет-бутилгидроперекись, надуксусная кислота и ди-трет-бутилперекись); алифатические соединения с группами, которые являются комбинациями из вышеупомянутых алифатических соединений с другими гетероатомами (например, алифатические соединения, содержащие один или больше молекулярных частей из углеводородов, альдегидов, кетонов, сложных эфиров, перекисей, перкислот и/или гидроперекисей в комбинации с натрием, бромом, кобальтом, марганцем и цирконием); различные бензольные кольца, нафталиновые кольца бифенилы, трифенилы и другие ароматические группы с одной или большим количеством присоединенных углеводородных групп (например, толуол, этилбензол, изопропилбензол, n-пропилбензол, неопентилбензол, параксилол, метаксилол, ортоксилол, все изомеры триметилбензолов, все изомеры тетраметилбензолов, пентаметилбензол, гексаметилбензол, все изомеры этилметилбензолов, все изомеры диэтилбензолов, все изомеры этилметилнафталинов, все изомеры диэтилнаталинов, все изомеры диметилбифенилов, все изомеры этилметилбифенилов и все изомеры диэтилбифенилов, стильбен и с одной или большим количеством присоединенных углеводородных групп, флуорен и с одной или большим количеством присоединенных углеводородных групп, антрацен и с одной или большим количеством присоединенных углеводородными групп, и дифенилэтан и с одной или большим количеством присоединенных углеводородных групп); различные бензольные кольца, нафталиновые кольца, бифенилы, трифенилы и другие ароматические группы с одной или большим количеством присоединенных углеводородных групп и/или с одним или большим количеством присоединенных гетероатомов, которые могут быть соединены с другими атомами или группами атомов (например, фенол, все изомеры метилфенолов, все изомеры диметилфенолов, все изомеры нафтолов, бензилметиловый эфир, все изомеры бромфенолов, бромбензол, все изомеры бромтолуолов, включая альфа-бромтолуол, дибромбензол, нафтенат кобальта и все изомеры бромбифенилов); различные бензольные кольца, нафталиновые кольца, бифенилы, трифенилы и другие ароматические группы с одной или большим количеством присоединенных углеводородных групп и/или с одним или большим количеством присоединенных гетероатомов и/или с одной или большим количеством присоединенных замещенных углеводородных групп (например, бензальдегид, все изомеры бромбензальдегидов, все изомеры бромированных толуиловых альдегидов, включая все изомеры альфа-бромтолуиловых альдегидов, все изомеры гидроксибензальдегидов, все изомеры бромгидроксибензальдегидов, все изомеры бензолдикарбоновых альдегидов, все изомеры бензолтрикарбоновых альдегидов, пара-толуиловый альдегид, мета-толуиловый альдегид, орто-толуиловый альдегид, все изомеры толуолдикарбоновых альдегидов, все изомеры трикарбоновых альдегидов, все изомеры толуолтетракарбоновых альдегидов, все изомеры диметилбензолдикарбоновых альдегидов, все изомеры диметилбензолтрикарбоновых альдегидов, все изомеры диметилбензолтетракарбоновых альдегидов, все изомеры триметилбензолтрикарбоновых альдегидов, все изомеры этилтолуиловых альдегидов, все изомеры триметилбензолдикарбоновых альдегидов, тетраметилбензолдикарбоновый альдегид, оксиметилбензол, все изомеры оксиметилтолуолов, все изомеры оксиметилбромтолуолов, все изомеры оксиметилтолуиловых альдегидов, все изомеры оксиметилбромтолуиловых альдегидов, гидроперекись бензила, гидроперекись бензоила, все изомеры толилметилгидроперекисей и все изомеры метилфенолметилгидроперекисей); различные бензольные кольца, нафталиновые кольца, бифенилы, трифенилы и другие ароматические группы с одной или большим количеством присоединенных выбранных групп, при этом выбранные группы представляют собой углеводородные группы и/или присоединенные гетероатомы, и/или замещенные углеводородные группы, и/или карбоксильные группы, и/или перкислотные группы (например, бензойная кислота, пара-толуиловая кислота, мета-толуиловая кислота, орто-толуиловая кислота, все изомеры этилбензойных кислот, все изомеры пропилбензойных кислот, все изомеры бутилбензойных кислот, все изомеры пентилбензойных кислот, все изомеры диметилбензойных кислот, все изомеры триметилбензойных кислот, все изомеры тетраметилбензойных кислот, пентаметилбензойная кислота, все изомеры диэтилбензойных кислот, все изомеры бензолдикарбоновых кислот, все изомеры бензолтрикарбоновых кислот, все изомеры метилбензолдикарбоновых кислот, все изомеры диметилбензолдикарбоновых кислот, все изомеры метилбензолтрикарбоновых кислот, все изомеры бромбензойных кислот, все изомеры дибромбензойных кислот, все изомеры бромтолуиловых кислот, включая альфа-бромтолуиловые кислоты, толилуксусная кислота, все изомеры оксибензойных кислот, все изомеры оксиметилбензойных кислот, все изомеры окситолуиловых кислот, все изомеры оксиметилтолуиловых кислот, все изомеры оксиметилбензолдикарбоновых кислот, все изомеры оксибромбензойных кислот, все изомеры оксибромтолуиловых кислот, все изомеры оксиметилбромбензойных кислот, все изомеры карбоксибензальдегидов, все изомеры дикарбоксибензальдегидов, пербензойная кислота, все изомеры гидропероксиметилбензойных кислот, все изомеры гидропероксиметилоксибензойных кислот, все изомеры гидропероксикарбонилбензойных кислот, все изомеры гидропероксикарбонилтолуолов, все изомеры метилбифенилкарбоновых кислот, все изомеры диметилбифенилкарбоновых кислот, все изомеры метилбифенилдикарбоновых кислот, все изомеры бифенилтрикарбоновых кислот, все изомеры стильбена с одной или большим количеством присоединенных выбранных групп, все изомеры флуоренона с одной или большим количеством присоединенных выбранных групп, все изомеры нафталина с одной или большим количеством присоединенных выбранных групп, бензил, все изомеры бензила с одной или большим количеством присоединенных выбранных групп, бензофенон, все изомеры бензофенона с одной или большим количеством присоединенных выбранных групп, антрахинон, все изомеры антрахинона с одной или большим количеством присоединенных выбранных групп, все изомеры дифенилэтана с одной или большим количеством присоединенных выбранных групп, бензокумарин и все изомеры бензокумарина с одной или большим количеством присоединенных выбранных групп).

Если окисляемое соединение, присутствующее в потоке жидкофазного сырья, является обычно твердым соединением (т.е. является твердым при стандартных температуре и давлении), то предпочтительно растворять окисляемое соединение в растворителе перед вводом в реакционную зону 28. Предпочтительно, чтобы температура кипения окисляемого соединения при атмосферном давлении была по меньшей мере около 50°С. Более предпочтительно, чтобы температура кипения окисляемого соединения была в диапазоне от около 80 до около 400°С, и наиболее предпочтительно в диапазоне от 125 до 155°С. Количество окисляемого соединения, присутствующего в жидкофазном вводимом сырье предпочтительно в диапазоне от около 2 до около 40 мас.%, более предпочтительно в диапазоне от около 4 до около 20 мас.%, и наиболее предпочтительно в диапазоне от 6 до 15 мас.%.

Следует отметить, что окисляемое соединение, присутствующее в вводимом жидкофазном сырье, может представлять комбинацию двух или более различных окисляемых химических веществ. Эти два или больше различных химических веществ могут быть введены в виде смеси в поток подаваемого жидкофазного сырья или могут вводиться по отдельности в виде нескольких подаваемых потоков сырья. Например, окисляемое соединение, содержащее параксилол, метаксилол, паратолуиловый альдегид, паратолуиловую кислоту и ацетальдегид, может подаваться в реактор через один вход или через несколько отдельных входов.

Растворитель, присутствующий во вводимом потоке сырья, предпочтительно содержит кислотный компонент и воду. Растворитель предпочтительно присутствует в потоке жидкофазного сырья в концентрации от около 60 до около 98 мас.%, более предпочтительно от около 80 до около 96 мас.% и наиболее предпочтительно от 85 до 94 мас.%. Кислотный компонент растворителя является предпочтительно преимущественно органической низкомолекулярновой монокарбоновой кислотой, имеющей 1-6 атомов углерода, более предпочтительно 2 атома углерода. Наиболее предпочтительно, чтобы кислотный компонент растворителя был в основном уксусной кислотой. Предпочтительно, чтобы кислотный компонент составлял по меньшей мере около 75 мас.% растворителя, более предпочтительно по меньшей мере около 80 мас.% растворителя и наиболее предпочтительно от 85 до 98 мас.% растворителя, а остальное является в основном водой. Растворитель, вводимый в барботажный реактор колонного типа 20, может содержать малые количества таких примесей, как, например, паратолуиловый альдегид, терефталевый альдегид, 4-карбоксибензальдегид (4-КБА), бензойная кислота, паратолуиловая кислота, паратолуиловый альдегид, альфа-бромпаратолуиловая кислота, изофталевая кислота, фталевая кислота, тримеллитовая кислота, полиароматические соединения и/или взвешенные дисперсные вещества. Предпочтительно, чтобы общее количество примесей в растворителе, вводимом в барботажный реактор колонного типа 20, было меньше, чем около 3 мас.%.

Каталитическая система, присутствующая в подаваемом потоке жидкофазного сырья, является предпочтительно однородной жидкофазной каталитической системой, которая может ускорить окисление (включая частичное окисление) окисляемого соединения. Более предпочтительно, чтобы каталитическая система содержала по меньшей мере один многовалентный переходный металл. Еще более предпочтительно, чтобы каталитическая система содержала кобальт и бром. Наиболее предпочтительно, чтобы каталитическая система содержала кобальт, бром и марганец.

Когда кобальт присутствует в каталитической системе, то предпочтительно, чтобы его количество, присутствующее в потоке жидкофазного сырья, было таким, при котором концентрация кобальта в жидкой фазе реакционной среды 36 поддерживалась бы в интервале от около 300 до около 6000 мас.ч. на миллион (частей на миллион), более предпочтительно в интервале от около 700 до около 4200 частей на миллион и наиболее предпочтительно в интервале от 1200 до 3000 частей на миллион. Когда бром присутствует в каталитической системе, то предпочтительно, чтобы его количество, присутствующее в потоке жидкофазного сырья, было таким, при котором его концентрация в жидкой фазе реакционной среды 36 поддерживалась бы в интервале от около 300 до около 5000 частей на миллион, более предпочтительно в интервале от около 600 до около 4000 частей на миллион и наиболее предпочтительно в интервале от 900 до 3000 частей на миллион. Когда марганец присутствует в каталитической системе, то предпочтительно, чтобы его количество, присутствующее в потоке жидкофазного сырья, было таким, при котором его концентрация в жидкой фазе реакционной среды 36 поддерживалась бы в интервале от около 20 до около 1000 частей на миллион, более предпочтительно в интервале от около 40 до около 500 частей на миллион, наиболее предпочтительно в интервале от 50 до 200 частей на миллион.

Концентрации кобальта, брома и/или марганца в жидкой фазе реакционной среды 36, приведенные выше, выражается в усредненных по времени и по объему величинах. Используемый здесь термин «усредненный по времени» означает среднюю величину по меньшей мере из 10 измерений, сделанных через равные промежутки времени в течение непрерывного периода по меньшей мере в 100 секунд. Используемый здесь термин «усредненный по объему» означает среднюю величину по меньшей мере из 10 замеров, сделанных в равномерных 3-мерных местах, в некотором объеме.

Отношение массы кобальта к массе брома (Co:Br) в системе катализаторов, вводимых в реакционную зону 28 находится предпочтительно в интервале от около 0,25:1 до около 4:1, более предпочтительно в интервале от около 0,5:1 до около 3:1, и наиболее предпочтительно в интервале от 0,75:1 до 2:1. Отношение массы кобальта к массе марганца (Co:Mn) в системе катализаторов, вводимых в реакционную зону 28, предпочтительно в интервале от около 0,3:1 до около 40:1, более предпочтительно в интервале от около 5:1 до около 30:1, и наиболее предпочтительно в интервале от 10:1 до 25:1.

Поток жидкофазного сырья, вводимый в барботажный реактор колонного типа 20, может включать в себя малые количества таких примесей, как, например, толуол, этилбензол, паратолуиловый альдегид, терефталевый альдегид, 4-карбоксибензальдегид (4-КБА), бензойная кислота, паратолуиловая кислота, паратолуиловый альдегид, альфа-бромпаратолуиловая кислота, изофталевая кислота, фталевая кислота, тримеллитовая кислота, полиароматические соединения и/или взвешенные микрочастицы. Когда используется барботажный реактор колонного типа 20 для получения терефталевой кислоты, метаксилол, и ортоксилол также считаются примесями. Предпочтительно, чтобы общее количество примеси в потоке жидкофазного сырья, вводимом в барботажный реактор колонного типа 20, было меньше примерно 3 мас.%.

Хотя на фиг.1 показано воплощение изобретения, где окисляемое соединение, растворитель и система катализаторов смешиваются и вводятся в барботажный реактор колонного типа 20 в виде одного потока сырья, в альтернативном воплощении настоящего изобретения окисляемое соединение, растворитель и катализатор могут по отдельности вводиться в барботажный реактор колонного типа 20. Например, возможна подача потока чистого параксилола в барботажный реактор колонного типа 20 через вход, отделенный от входа (входов) для растворителя и катализатора.

Газофазный поток окислителя, вводимый в барботажный реактор колонного типа 20 через распределитель 34 для окислителя, содержит преимущественно молекулярный кислород (О2). Предпочтительно, чтобы поток окислителя содержал молекулярный кислород в интервале от около 5 до около 40% мольных, более предпочтительно в интервале от около 15 до около 30% мольных, и наиболее предпочтительно в интервале от 18 до 24% мольных. Предпочтительно, чтобы остальным газом или газами в окисляющем потоке был преимущественно газ или газы, такой как азот, являющийся инертным при окислении. Более предпочтительно, чтобы поток окислителя состоял по существу из молекулярного кислорода и азота. Наиболее предпочтительно, чтобы поток окислителя был сухим воздухом, состоящим из 21% мольных молекулярного кислорода и из примерно 78-81% мольных азота. В альтернативном воплощении настоящего изобретения поток окислителя может содержать по существу чистый кислород.

Как снова показано на фиг.1, барботажный реактор колонного типа 20 предпочтительно снабжен обратным распределителем 42, расположенным выше уровня верхней поверхности 44 реакционной среды 36. Обратный распределитель 42 предназначен для ввода капель преимущественно жидкофазного обратного потока в отделенную зону 30 посредством любого средства для образования капель, известного в этой технике. Более предпочтительно, чтобы обратный распределитель образовывал брызги капель, направленные вниз к уровню верхней поверхности 44 реакционной среды 36. Предпочтительно, чтобы эти направленные вниз брызги из капель воздействовали (т.е. касались и влияли) по меньшей мере примерно на 50% максимальной горизонтальной площади сечения отделенной зоны 30. Более предпочтительно, чтобы брызги из капель воздействовали по меньшей мере на 75% максимальной горизонтальной площади сечения отделенной зоны 30. Наиболее предпочтительно, чтобы брызги из капель воздействовали по меньшей мере на 90% максимальной горизонтальной площади сечения отделенной зоны 30. Эти направленные вниз жидкие обратные брызги могут способствовать предотвращению вспенивания на уровне верхней поверхности 44 реакционной среды 36 или выше этого уровня поверхности и могут также способствовать отсоединению капель любой жидкости или шлама, унесенных восходящим газом, который направляется к выходу 40 для газа. Кроме того, обратный поток жидкости может служить для уменьшения количества (микро)частиц и возможно осаждающихся соединений (например, растворенной бензойной кислоты, паратолуиловой кислоты, 4-КБА, терефталевой кислоты и солей металлического катализатора), выходящих с газообразным потоком, отводимым от отделенной зоны 30 через выход 40 для газа. Помимо этого ввод обратных капель в отделенную зону 30 посредством дистилляции может использоваться для корректировки состава удаляемого газа, отводимого через выход 40.

Жидкий обратный поток, вводимый в барботажный реактор колонного типа 20 через обратный распределитель 42, предпочтительно имеет примерно такой же состав, как и растворитель для жидкофазного потока сырья, вводимого в барботажный реактор колонного типа 20 через входы 32a,b,c,d для сырья. Таким образом предпочтительно, чтобы жидкий обратный поток содержал кислотный компонент и воду. Кислотный компонент обратного потока предпочтительно является низкомолекулярной органической монокарбоновой кислотой, имеющей 1-6 атомов углерода, более предпочтительно имеющей 2 атома углерода. Наиболее предпочтительно, чтобы кислотный компонент обратного потока был уксусной кислотой. Предпочтительно, чтобы кислотный компонент состоял по меньшей мере на около 75 мас.% из обратного потока, более предпочтительно по меньшей мере на около 80 мас.% из обратного потока, и наиболее предпочтительно от 85 до 98 мас.% из обратного потока, а остальное вода. Так как обратный поток обычно имеет такой же состав, как и растворитель в жидкофазном потоке сырья, то когда это описание относится ко «всему растворителю», введенному в реактор, такой «весь растворитель» должен включать как обратный поток, так и часть растворителя во входном потоке сырья.

Во время жидкофазного окисления в барботажном реакторе колонного типа 20 предпочтительно, чтобы потоки сырья, окислителя и обратный поток по существу непрерывно вводились в реакционную зону 28, а выходящие потоки газа и шлама по существу непрерывно отводились из реакционной зоны 28. Используемый здесь термин «по существу непрерывно» означает промежуток времени по меньшей мере 10 часов с перерывом менее 10 минут. Во время окисления предпочтительно, чтобы окисляемое соединение (например, параксилол) по существу непрерывно вводилось в реакционную зону 28 со скоростью по меньшей мере около 8000 килограммов в час, более предпочтительно со скоростью в интервале от около 13000 до около 80000 килограммов в час, еще более предпочтительно в интервале от около 18000 до около 50000 килограммов в час, и наиболее предпочтительно в интервале от 22000 до 30000 килограммов в час. Хотя обычно предпочтительно, чтобы скорости вводимых потоков сырья, окислителя и обратного потока были по существу постоянны, но следует отметить, что в одном воплощении настоящего изобретение предусмотрен импульсный ввод потоков сырья, окислителя и обратного потока для улучшения перемешивания и массопередачи. Когда подаваемые потоки сырья, окислителя и обратный поток вводятся импульсно, то предпочтительно, чтобы их скорости потоков изменялись в пределах от около 0 до около 500% от скоростей потоков в установившемся режиме, указанных здесь, более предпочтительно в пределах от около 30 до около 200% от скоростей потоков в установившемся режиме, указанных здесь, и наиболее предпочтительно в пределах от 80 до 120% от скоростей потоков в установившемся режиме, указанных здесь.

Средняя объемно-временная скорость реакции (ОВС) в барботажном реакторе колонного типа 20 окисления определяется как масса подаваемого окисляемого соединения, приходящаяся на единицу объема реакционной среды 36, в единицу времени (например, подаваемые килограммы параксилола, приходящиеся на кубический метр, в час. При обычном использовании количество окисляемого соединения, не превращенного в продукт, обычно будет вычитаться из количества окисляемого соединения в потоке сырья перед расчетом ОВС. Однако превращения и выходы являются обычно высокими для многих окисляемых соединений, предпочитаемых здесь (например, для параксилола), и удобно здесь определять этот термин так, как это сделано выше. По причинам капитальных и эксплуатационных затрат среди прочего обычно предпочтительно, чтобы реакция проводилась с высокими ОВС. Однако проведение реакции при постоянно возрастающей ОВС может повлиять на качество или выход при частичном окислении. Барботажный реактор колонного типа 20 особенно полезен, когда ОВС окисляемого соединения (например, параксилола) находится в интервале от около 25 до около 400 килограммов на кубический метр в час, более предпочтительно в интервале от около 30 до около 250 килограммов на кубический метр в час, еще более предпочтительно в интервале от около 35 до около 150 килограммов на кубический метр в час, и наиболее предпочтительно в интервале от 40 до 100 килограммов на кубический метр в час.

Кислородная ОВС в барботажном реакторе колонного типа 20 окисления определяется как масса молекулярного кислорода, расходуемая на единицу объема реакционной среды 36 в единицу времени (например, килограммов молекулярного кислорода, расходуемых на кубический метр в час). По причинам капитальных затрат и расхода растворителя при окислении среди прочих обычно предпочтительно, чтобы реакция проводилась с высокой кислородной ОВС. Однако проведение реакции при постоянно возрастающей кислородной ОВС в конце концов приводит к снижению качества или выхода при частичном окислении. Не прибегая к теории, это, по-видимому, связано со скоростью переноса молекулярного кислорода из газовой фазы в жидкую на поверхности раздела между ними и затем в объем жидкости. Слишком высокая кислородная ОВС возможно приводит к слишком низкому содержанию растворенного кислорода в объеме жидкой фазе реакционной среды.

Общая средняя кислородная ОВС определяется здесь как масса всего кислорода, расходуемая во всем объеме реакционной среды 36 в единицу времени (например, килограммов молекулярного кислорода, расходуемых на кубический метр в час). Барботажный реактор колонного типа 20 особенно полезен, когда общая средняя кислородная ОВС находится в интервале от около 25 до около 400 килограммов на кубический метр в час, более предпочтительно в интервале от около 30 до около 250 килограммов на кубический метр в час, еще более предпочтительно от около 35 до около 150 килограммов на кубический метр в час и наиболее предпочтительно от 40 до 100 килограммов на кубический метр в час.

Во время окисления в барботажном реакторе колонного типа 20 предпочтительно, чтобы отношение скорости потока массы всего растворителя (как в сырьевом потоке, так и обратном потоке) к скорости потока массы окисляемого соединения, поступающего в реакционную зону 28, поддерживалось в интервале от около 2:1 до около 50:1, более предпочтительно в интервале от около 5:1 до около 40:1 и наиболее предпочтительно в интервале от 7,5:1 до 25:1. Предпочтительно, чтобы отношение скорости потока массы растворителя, вводимого, в виде части потока сырья, к скорости потока массы растворителя, вводимого, в виде части обратного потока, поддерживалось в интервале от около 0,5:1 до полного отсутствия обратного потока, более предпочтительно в интервале от около 0,5:1 до около 4:1, еще более предпочтительно в интервале от около 1:1 до около 2:1 и наиболее предпочтительно в интервале от 1,25 до 1,5:1.

Во время жидкофазного окисления в барботажном реакторе колонного типа 20 предпочтительно, чтобы поток окислителя, вводимый в барботажный реактор колонного типа 20, был в количестве, которое обеспечивало бы некоторое превышение содержания кислорода над его стехиометрическим содержанием в молекулярном кислороде. Количество избыточного молекулярного кислорода, требуемое для наилучших результатов для конкретного окисляемого соединения, влияет на общую экономику жидкофазного окисления. Во время жидкофазного окисления в барботажном реакторе колонного типа 20 предпочтительно, чтобы отношение скорости потока массы окислителя к скорости потока массы окисляемого органического соединения (например, параксилола), поступающих в реактор 20, поддерживалось в интервале от около 0,5:1 до около 20:1, более предпочтительно в интервале от около 1:1 до около 10:1 и наиболее предпочтительно в интервале от 2:1 до 6:1.

Как снова видно на фиг.1, потоки сырья, окислителя и обратный поток, вводимые совместно в барботажный реактор колонного типа 20, образуют по меньшей мере часть многофазной реакционной среды 36. Реакционная среда 36 является предпочтительно трехфазной средой, содержащей твердую, жидкую и газообразную фазы. Как упомянуто выше, окисление окисляемого соединения (например, параксилола) происходит преимущественно в жидкой фазе реакционной среды 36. Таким образом жидкая фаза реакционной среды 36 содержит растворенный кислород и окисляемое соединение. Экзотермический характер реакции окисления, которая происходит в барботажном реакторе колонного типа 20, вызывает кипение/испарение части растворителя (например, уксусной кислоты и воды), введенного через входы 32a,b,c,d. Таким образом газообразная фаза реакционной среды 36 в реакторе 20 образуется преимущественно из испаряющегося растворителя и нерастворенной непрореагировавшей части потока окислителя. В некоторых реакторах окисления известного уровня техники используются теплообменные трубки/радиаторы для нагревания или охлаждения реакционной среды. Однако такие теплообменные структуры могут быть нежелательны в описываемых здесь реакторе и способе в соответствии с настоящим изобретением. Таким образом предпочтительно, чтобы барботажный реактор колонного типа 20 не включал в себя по существу поверхностей, контактирующих с реакционной средой 36, и не имел усредненный по времени тепловой поток, превышающий 30000 Вт на квадратный метр.

Концентрация растворенного кислорода в жидкой фазе реакционной среды 36 находится в динамическом равновесии между скоростью массопередачи от газовой фазы и скоростью его расходования в жидкофазной реакции (т.е. не задается просто парциальным давлением молекулярного кислорода в подаваемой газовой фазе, хотя это является одним фактором в скорости подачи растворенного кислорода, и он все же влияет на предельное верхнее значение концентрации растворенного кислорода). Количество растворенного кислорода локально изменяется, являясь более высоким у поверхностей раздела пузырьков. Вообще количество растворенного кислорода зависит от соотношения между факторами накопления и расходования в различных областях реакционной среды 36. Во времени количество растворенного кислорода зависит от равномерности перемешивания газа и жидкости, имеющей отношение к скоростям расхода химических веществ. При расчете подходящего соответствия между накоплением и расходованием растворенного кислорода в жидкой фазе реакционной среды 36, предпочтительно, чтобы усредненная по времени и по объемам концентрация кислорода в жидкой фазе реакционной среды 36 поддерживалась выше приблизительно 1 частей на миллион мольных, более предпочтительно в интервале от около 4 до около 1000 частей на миллион мольных, еще более предпочтительно в интервале от около 8 до около 500 частей на миллион мольных и наиболее предпочтительно в интервале от 12 до 120 частей на миллион мольных.

Реакция жидкофазного окисления, проводимая в барботажном реакторе колонного типа 20, предпочтительно является реакцией осаждения с образованием твердых веществ. Более предпочтительно, чтобы жидкофазное окисление, проводимое в барботажном реакторе колонного типа 20, вводимых в реакционную зону 28 по меньшей мере около 10 мас.% окисляемого соединения, вело к образованию твердого соединения (например, частиц неочищенной терефталевой кислоты) в реакционной среде 36. Еще более предпочтительно, чтобы жидкофазное окисление по меньшей мере около 50 мас.% окисляемого соединения вело к образованию твердого соединения в реакционной среде 36. Наиболее предпочтительно, чтобы жидкофазное окисление по меньшей мере 90 мас.% окисляемого соединения вело к образованию твердого соединения в реакционной среде 36. Предпочтительно, чтобы общее количество твердых веществ в реакционной среде 36 было приблизительно больше 3 мас.% усредненных по времени и по объемам. Более предпочтительно, чтобы общее количество твердых веществ в реакционной среде 36 поддерживалось в интервале от около 5 до около 40 мас.%, еще более предпочтительно в интервале от около 10 до около 35 мас.%, и наиболее предпочтительно в интервале от 15 до 30 мас.%. Предпочтительно, чтобы значительная часть продукта окисления (например, терефталевой кислоты), получаемого в барботажном реакторе колонного типа 20, присутствовала в реакционной среде 36, в виде твердого вещества в противоположность оставшейся части, растворенной в жидкой фазе реакционной среды 36. Количество твердого продукта окисления, присутствующего в реакционной среде, предпочтительно составляет по меньшей мере около 25 мас.% от всего продукта окисления (в твердой и жидкой фазах) в реакционной среде 36, более предпочтительно по меньшей мере около 75 мас.% от всего продукта окисления в реакционной среде 36 и наиболее предпочтительно по меньшей мере 95 мас.% от всего продукта окисления в реакционной среде 36. Численные интервалы, приведенные выше для количества твердых веществ в реакционной среде 36, применимы по существу к работе в установившемся режиме барботажной колонны 20 в течение значительного непрерывного промежутка времени, но не при пуске, остановке или не установившейся работе барботажного реактора колонного типа 20. Количество твердых веществ в реакционной среде 36 определяется гравиметрическим способом. В этом гравиметрическом способе представительную часть шлама удаляют из реакционной среды и взвешивают. В условиях, которые эффективно поддерживают общее разделение между твердой и жидкой фазами в реакционной среде, свободная жидкость удаляется из части твердых веществ осаждением или фильтрацией эффективно без потерь осажденных твердых веществ и при этом менее 10% исходной массы жидкости остается с частью твердых веществ. Оставшаяся жидкость на твердых веществах выпаривается до сухости эффективно без сублимации твердых веществ. Отношение массы части твердых веществ к массе исходной части шлама является долей твердых веществ, обычно выражаемой в процентах.

Реакция осаждения, проводимая в барботажном реакторе колонного типа 20, может вызвать загрязнения (т.е. наслаивания твердых веществ) на поверхности некоторых жестких структур, с которыми контактирует реакционная среда 36. Таким образом в одном воплощении настоящего изобретения предпочтительно, чтобы барботажный реактор колонного типа 20 не содержал никаких внутренних теплообменных, перемешивающих структур или внутренних перегородок в реакционной зоне 28 в связи с тем, что такие структуры имеют склонность к загрязнению. Если внутренние структуры присутствуют в реакционной зоне 28, то желательно их избегать, т.к. они имеют наружные поверхности со значительным количеством обращенных вверх плоских участков, которые будут очень сильно загрязняться. Таким образом, если какие-либо внутренние структуры присутствуют в реакционной зоне 28, то предпочтительно, чтобы меньше приблизительно 20% всех обращенных вверх открытых внешних поверхностных участков таких внутренних структур были образованы существенно плоскими поверхностями, имеющими наклон менее 15° по отношению к горизонтали.

Как снова показано на фиг.1, физическая конфигурация барботажного реактора колонного типа 20 помогает обеспечить оптимальное окисление окисляемого соединения (например, параксилола) с минимальным образованием примесей. Предпочтительно, чтобы удлиненная реакционная секция 24 в объеме корпуса 22 включала в себя по существу цилиндрическую основу 46 и нижнюю часть 48. Верх реакционной зоны 28 ограничен горизонтальной плоскостью 50, расположенной поперек верхней части цилиндрической основы 46. Низ 52 реакционной зоны 28 ограничен самой нижней внутренней поверхностью нижней части 48. Обычно низ 52 реакционной зоны 28 расположен рядом с отверстием 38 для выхода шлама. Таким образом удлиненная реакционная зона 28 внутри барботажного реактора колонного типа 20 имеет максимальную длину «L», измеренную от верхнего конца 50 до нижнего конца 52 реакционной зоны 28 вдоль продольной оси цилиндрической основы 46. Длина L реакционной зоны 28 предпочтительно находится в интервале от около 10 до около 100 метров, более предпочтительно в интервале от около 20 до около 75 метров и наиболее предпочтительно в интервале от 25 до 50 метров. Реакционная зона 28 имеет максимальный диаметр (ширину) «D», обычно равный максимальному внутреннему диаметру цилиндрического основного тела 46. Максимальный диаметр D реакционной зоны 28 предпочтительно находится в интервале от около 1 до около 12 метров, более предпочтительно в интервале от около 2 до около 10 метров, еще более предпочтительно в интервале от около 3,1 до около 9 метров и наиболее предпочтительно в интервале от 4 до 8 метров. В предпочтительном воплощении настоящего изобретения реакционная зона 28 имеет отношение длины к диаметру «L:D» в интервале от около 6:1 до около 30:1. Еще более предпочтительно, чтобы реакционная зона 28 имела отношение L:D в интервале от около 8:1 до около 20:1. Наиболее предпочтительно, чтобы реакционная зона 28 имела отношение L:D в интервале от 9:1 до 15:1.

Как описано выше, в реакционную зону барботажного реактора колонного типа 20 поступает многофазная реакционная среда 36. Реакционная среда 36 имеет нижний уровень, совпадающий с низом 52 реакционной зоны 28, и верхний уровень, расположенный на верхней поверхности 44. Верхняя поверхность 44 реакционной среды 36 расположена вдоль горизонтальной плоскости, которая проходит через реакционную зону 28, где содержимое реакционной зоны 28 непрерывно переходит из газофазного состояния в жидкофазное сплошное состояние. Верхняя поверхность 44 предпочтительно расположена, где усредненная по локальному времени задержка газа тонким горизонтальным слоем содержимого реакционной зоны 28 составляет 0,9.

Реакционная среда 36 имеет максимальную высоту «Н», измеренную между ее верхним и нижним уровнями. Максимальная ширина «W» реакционной среды 36 обычно равна максимальному диаметру «D» цилиндрической основы 46. Во время жидкофазного окисления в барботажном реакторе колонного типа 20 предпочтительно, чтобы Н поддерживалась в интервале от около 60 до около 120% от L, более предпочтительно от около 80 до около 110% L и наиболее предпочтительно от 85 до 100% L. В предпочтительном воплощении настоящего изобретения реакционная среда 36 имеет отношение высоты к ширине «Н:W» больше приблизительно 3:1. Более предпочтительно, чтобы реакционная среда 36 имела отношение «Н:W» в интервале от около 7:1 до около 25:1. Еще более предпочтительно, чтобы реакционная среда 36 имела отношение «Н:W» в интервале от около 8:1 до около 20:1. Наиболее предпочтительно, чтобы реакционная среда 36 имела отношение «Н:W» в интервале от 9:1 до 15:1. В одном воплощении изобретения L=H и D=W, так что различные размеры или отношения, представленные здесь для L и W, также относятся к H и W, и наоборот.

Относительно высокие отношения L:D и H:W, обеспеченные в соответствии с воплощением изобретения, могут способствовать нескольким важным преимуществам системы по изобретению. Как рассмотрено более подробно ниже, оказалось, что более высокие отношения L:D и H:W, а также некоторые другие отличительные особенности, рассмотренные ниже, могут способствовать полезным вертикальным градиентам концентраций молекулярного кислорода и/или окисляемого соединения (например, параксилола) в реакционной среде 36. Вопреки общепринятым взглядам, которые позитивно относятся к хорошо перемешанной реакционной среде со сравнительно равномерным распределением концентраций, было обнаружено, что вертикальное распределение концентраций кислорода и/или концентраций окисляемого соединения способствует более эффективной и экономичной реакции окисления. Минимизация концентраций кислорода и окисляемого соединения вблизи верхней части реакционной среды 36 может помочь избавиться от таких потерь, как непрореагировавший кислород или непрореагировавшее окисляемое соединение, выводимые через верхний выход 40 для газов. Однако если концентрации окисляемого соединения и непрореагировавшего кислорода являются низкими во всей реакционной среде 36, то скорость и/или избирательность окисления уменьшаются. Таким образом предпочтительно, чтобы концентрации молекулярного кислорода и/или окисляемого соединения были значительно выше в нижней части реакционной среды 36, чем в верхней части реакционной среды 36.

Кроме того, высокие отношения L:D и H:W вызывают давление на нижнюю часть реакционной среды, которое будет значительно выше давления на верхнюю часть реакционной среды 36. Этот градиент давления по высоте является результатом высоты и плотности реакционной среды 36. Одним преимуществом этого градиента давления по высоте является то, что повышенное давление на дно резервуара обеспечивает большую растворимость кислорода и лучшую массопередачу, чем было бы иначе достижимо при сравнительных температурах и верхних давлениях в малого объема реакторах. Таким образом реакцию окисления можно было проводить при более низких температурах, чем потребовались бы в более малого объема резервуарах. Когда используется барботажный реактор колонного типа 20 для частичного окисления параксилола до неочищенной терефталевой кислоты (НТК), то способность работать при более низких температурах для проведения реакции с такими же или лучшими скоростями массопередачи имеет целый ряд преимуществ. Например, низкотемпературное окисление параксилола уменьшает количество растворителя, сжигаемого во время реакции. Как подробно рассмотрено ниже, низкотемпературное окисление также благоприятно влияет на образование малых, с высокой площадью поверхности, свободно связанных легко растворимых частиц НТК, которые можно подвергнуть более экономичным способам очистки, чем большие, с малой площадью поверхности, плотные частицы НТК, полученные в обычных процессах высокотемпературного окисления.

Во время окисления в реакторе 20 предпочтительно, чтобы усредненная по времени и по объемам температура реакционной среды 36 поддерживалась в интервале от около 125 до около 200°С, более предпочтительно в интервале от около 140 до около 180°С, и наиболее предпочтительно в интервале от 150 до 170°С. Давление в верхней части над реакционной средой 36 предпочтительно поддерживается в интервале от около 1 до около 20 бар (избыточного давления), более предпочтительно в интервале от около 2 до около 12 бар и наиболее предпочтительно в интервале от 4 до 8 бар. Предпочтительно, чтобы разность давлений между верхней частью реакционной среды 36 и нижней частью реакционной среды 36 была в интервале от около 0,4 до около 5 бар, более предпочтительно в интервале от около 0,7 до около 3 бар и наиболее предпочтительно в интервале от 1 до 2 бар. Хотя обычно предпочитается, чтобы давление верха над реакционной средой поддерживалось относительно постоянным, в одном воплощении настоящего изобретения предусматривается импульсный режим для давления верха с целью облегчения улучшенного перемешивания и/или массопередачи в реакционной среде 36. Когда давление верха меняется импульсно, предпочтительно, чтобы величина таких пульсирующих давлений была в интервале от около 60 до около 140% давления верха в установившемся режиме, указанного здесь, более предпочтительно от около 85 до около 115% давления верха в установившемся режиме, указанного здесь, и наиболее предпочтительно от 95 до 105% давления верха в установившемся режиме, указанного здесь.

Другим преимуществом высокого отношения L:D реакционной зоны 28 является то, что оно может способствовать увеличению средней поверхностной скорости реакционной среды 36. Термин «поверхностная скорость» или «поверхностная скорость газа», как он здесь используется со ссылкой на реакционную среду 36, означает объемную скорость восходящего потока газовой фазы реакционной среды 36, разделенного горизонтальной площадью поперечного сечения реактора в конкретном месте. Повышенная поверхностная скорость, обеспеченная высоким отношением L:D реакционной зоны 28, может улучшить локальное перемешивание и увеличить удерживание газа реакционной средой 36. Усредненные по времени поверхностные скорости реакционной среды 36 при одной четверти высоты, при половине высоты и/или при трех четвертях высоты реакционной среды 36 предпочтительно больше приблизительно 0,3 м/с, более предпочтительно находятся в интервале от около 0,8 до около 5 м/с, еще более предпочтительно в интервале от около 0,9 до около 4 м/с и наиболее предпочтительно в интервале от 1 до 3 м/с.

Как показано на фиг.1, отделенная секция 26 барботажного реактора колонного типа 20 является просто расширенной частью корпуса 22, расположенной сразу над реакционной секцией 24. Отделенная секция 26 уменьшает скорость восходящей газовой фазы в барботажном реакторе колонного типа 20, когда газовая фаза поднимается над верхнем уровнем поверхности 44 реакционной среды 36 и приближается к выходу 40 для газа. Это уменьшение скорости движения вверх газовой фазы способствует облегчению удаления захваченных жидкостей и/или твердых веществ восходящей газовой фазой и тем самым уменьшает нежелательные потери некоторых компонентов, присутствующих в жидкой фазе реакционной среды 36.

Отделенная секция 26 предпочтительно включает в себя переходную стенку 54 обычно в виде усеченного конуса, обычно цилиндрическую широкую боковую стенку 56 и верх 58. Узкий низ переходной стенки 54 соединен с верхней частью цилиндрической основы 46 реакционной секции 24. Широкий верх переходной стенки 54 соединен с нижней частью широкой боковой стенки 56. Предпочтительно, чтобы переходная стенка 54 была направлена вверх и во внешнюю сторону от ее узкого низа под углом в интервале от около 10 до около 70° от вертикали, более предпочтительно в интервале от около 15 до около 50° от вертикали и наиболее предпочтительно в интервале от 15 до 45° от вертикали. Широкая боковая стенка 56 имеет максимальный диаметр «Х», который обычно больше максимального диаметра «D» реакционной секции 24, хотя, если верхняя часть реакционной секции 24 имеет меньший диаметр, чем максимальный диаметр реакционной секции 24, то Х может действительно быть меньше D. В предпочтительном воплощении настоящего изобретения отношение диаметра широкой боковой стенки 56 к максимальному диаметру реакционной секции 24 «Х:D» находится в интервале от около 0,8:1 до около 4:1, наиболее предпочтительно в интервале от 1,1:1 до 2:1. Верх 58 соединен с верхней частью широкой боковой стенки 56. Верх 58 является предпочтительно вообще эллиптическим, ограничивающий центральное отверстие, позволяющее газу выйти из отдельной зоны 30 через выход 40 для газа. Альтернативно, верх 58 может иметь любую форму, включая коническую. Отделенная зона 30 имеет максимальную высоту «Y», измеренную от верхней части 50 реакционной зоны 28 до самой верхней части отделенной зоны 30. Отношение длины реакционной зоны 28 к высоте отсоединяющей зоны 30 «L:Y» предпочтительно находится в интервале от около 2:1 до около 24:1, более предпочтительно в интервале от около 3:1 до около 20:1 и наиболее предпочтительно в интервале от 4:1 до 16:1.

Теперь со ссылкой на фиг.1-5, будет более подробно рассмотрено расположение и конфигурация распределителя 34 окислителя. На фиг.2 и 3 показано, что распределитель 34 окислителя может включать в себя кольцевой элемент 60, поперечный элемент 62 и два входных трубопровода 64a,b для окислителя. Для удобства эти входные трубопроводы для окислителя могут входить в резервуар при некотором возвышении над кольцевым элементом 60 и затем поворачивать вниз, как показано на фиг.2 и 3. Альтернативно входные трубопроводы 64a,b могут входить в резервуар ниже кольцевого элемента 60 или примерно в той же горизонтальной плоскости, как и кольцевой элемент 60. Каждый входной трубопровод 64a,b включает в себя первый фланец, соединенный с соответствующим входом 66a,b для окислителя, смонтированным в корпусе 22 резервуара, а второй фланец входного трубопровода подвижно соединен с кольцевым элементом 60. Кольцевой элемент 60 предпочтительно образован трубопроводами, более предпочтительно большим числом прямых трубопроводных секций и наиболее предпочтительно большим числом прямых трубчатых секций, жестко соединенных друг с другом для образования трубчатого многоугольника. Предпочтительно, чтобы кольцевой элемент 60 был смонтирован по меньшей мере из 3 прямых трубчатых секций, более предпочтительно из 6-10 трубчатых секций и наиболее предпочтительно из 8 трубчатых секций. Поэтому, когда кольцевой элемент 60 сформирован из 8 трубчатых секций, он имеет вообще восьмиугольную форму. Поперечный элемент 62 предпочтительно сформирован по существу из прямых трубчатых секций, которые подвижно соединены с противоположными трубчатыми секциями кольцевого элемента 60 и расположены по диагонали между ними. Трубчатая секция, используемая для поперечного элемента 62, предпочтительно имеет такой же диаметр, как и у трубчатых секций, используемых для формирования кольцевого элемента 60. Предпочтительно, чтобы трубчатые секции, которые образуют входные трубопроводы 64a,b для окислителя, кольцевой элемент 60 и поперечный элемент 62, имели номинальный диаметр больше приблизительно 0,1 м, более предпочтительно в интервале от около 0,2 до около 2 м и наиболее предпочтительно в интервале от 0,25 до 1 м. Как возможно лучше всего показано на фиг.3, кольцевой элемент 60 и поперечный элемент 62, каждый из них, имеют большое число верхних отверстий 68 для окислителя, выводящих поток окислителя вверх в реакционную зону 28. Как возможно лучше всего показано на фиг.4, кольцевой элемент 60 и поперечный элемент 62 могут иметь одно или больше нижних отверстий 70 для окислителя, выводящих поток окислителя вниз в реакционную зону 28. Нижние отверстия 70 для окислителя могут также использоваться для вывода жидкостей и/или твердых веществ, которые могут проникать в кольцевой элемент 60 и/или в поперечный элемент 62. Чтобы предотвратить осаждение твердых веществ внутри распределителя окислителя 34, поток жидкости может непрерывно или периодически пропускаться через распределитель 34 для вымывания любых накопившихся твердых веществ.

Снова со ссылкой на фиг.1-4, во время окисления в барботажном реакторе колонного типа потоки окислителя принудительно поступают через входы 66a,b соответственно во входные трубопроводы 64a,b для окислителя. Потоки окислителя затем транспортируются по входным трубопроводам 64a,b для окислителя в кольцевой элемент 60. После того как поток окислителя вошел в кольцевой элемент 60, он распределяется по внутренним объемам кольцевого элемента 60 и поперечного элемента 62. Поток окислителя затем принудительно выводится из распределителя окислителя 34 в реакционную зону 28 через верхние и нижние отверстия 68, 70 в кольцевом элементе 60 и поперечном элементе 62.

Выходы верхних отверстий 68 окислителя распределены одно от другого в поперечном направлении и размещены на одинаковом приподнятом уровне в реакционной зоне 28. Таким образом выходы верхних отверстий 68 окислителя обычно расположены в основном вдоль горизонтальной плоскости, определяемой верхней частью распределителя окислителя 34. Выходы нижних отверстий 70 для окислителя распределены одно от другого в поперечном направлении и размещены на одинаковом существенно приподнятом уровне в реакционной зоне 28. Таким образом выходы нижних отверстий 70 для окислителя обычно расположены в основном вдоль горизонтальной плоскости, определяемой нижней частью распределителя окислителя 34.

В одном воплощении настоящего изобретения распределитель окислителя 34 имеет по меньшей мере около 20 верхних отверстий 68. Более предпочтительно распределитель окислителя 34 имеет от около 40 до около 800 верхних отверстий. Наиболее предпочтительно распределитель окислителя 34 имеет от 60 до 400 верхних отверстий 68. Распределитель окислителя 34 предпочтительно имеет по меньшей мере примерно 1 нижнее отверстие 70 окислителя, сформированное в нем. Более предпочтительно распределитель окислителя 34 имеет от около 2 до около 40 нижних отверстий 70. Отношение числа верхних отверстий 68 для окислителя к числу нижних отверстий 70 для окислителя в распределителе окислителя 34 предпочтительно находится в интервале от около 2:1 до около 100:1, более предпочтительно в интервале от около 5:1 до около 25:1 и наиболее предпочтительно в интервале от 8:1 до 15:1. Диаметры по существу всех верхних и нижних отверстий 68, 70 для окислителя предпочтительно по существу одинаковы, поэтому отношения объемных скоростей потока окислителя из верхних и нижних отверстий 68, 70 для окислителя по существу такие же, как и отношения, приведенные выше для сравнения значения верхних и нижних отверстий 68, 70 для окислителя.

На фиг.5 показано направление выхода окислителя из верхних и нижних отверстий 68, 70 для окислителя. Что касается верхних отверстий 68 для окислителя, то предпочтительно, чтобы по меньшей мере часть верхних отверстий 68 для окислителя выводила поток под углом «А» от вертикали. Предпочтительно, чтобы процент верхних отверстий 68 для окислителя, отклоняющихся от вертикали на угол «А», был в интервале от около 30 до около 90%, более предпочтительно в интервале от около 50 до около 80%, еще более предпочтительно в интервале от около 60 до 75% и наиболее предпочтительно около 67%. Угол «А» находится предпочтительно в интервале от около 5 до около 60°, более предпочтительно в интервале от около 10 до около 45° и наиболее предпочтительно в интервале от 15 до 30°. Что касается нижних отверстий 70 для окислителя, то предпочтительно, чтобы существенно все нижние отверстия 70 для окислителя были расположены рядом с самой нижней частью кольцевого элемента 60 и/или поперечного элемента 62. Таким образом любые жидкости и/или твердые вещества, которые могут быть ненамеренно введены в распределитель окислителя 34, могут быть легко выведены из него через нижние отверстия 70 для окислителя. Предпочтительно, чтобы нижние отверстия 70 для окислителя выводили его поток вниз под существенно вертикальным углом. Для целей этого описания верхнее отверстие для окислителя может быть любым отверстием, которое выводит поток окислителя вообще в направлении вверх (т.е. под углом выше горизонтали) и нижнее отверстие для окислителя может быть любым отверстием, которое выводит поток окислителя вообще в направлении вниз (т.е. под углом ниже горизонтали).

Во многих обычных барботажных реакторах колонного типа, содержащих многофазную реакционную среду, по существу вся реакционная среда, расположенная ниже распределителя окислителя (или другого механизма для ввода потока окислителя в реакционную зону), имеет очень низкую величину задержки газа. Как известно в этой технике, «задержка газа» означает просто долю объема многофазной среды, которая находится в газообразном состоянии. Зоны низкой задержки газа в среде можно также называть «неаэрированными зонами». Во многих общеизвестных барботажных реакторах колонного типа для шлама значительная часть общего объема реакционной среды распложена ниже распределителя окислителя (или другого механизма для ввода потока окислителя в реакционную зону). Таким образом, значительная часть реакционной среды, присутствующая в нижней части общеизвестных барботажных реакторов колонного типа, является неаэрированной.