ПЕРЕКРЕСТНАЯ ССЫЛКА НА СХОДНЫЕ ЗАЯВКИ

[0001] Приоритет настоящей заявки установлен согласно §119(е) раздела 35 Кодекса Соединенных Штатов Америки по предварительной заявке №61/422,525, поданной 13 декабря 2010 г., полное содержание которой включено в настоящую заявку со ссылкой на нее.

АНАЛОГИ

[0002] Ранее разработанные идеи изложены в заявке Соединенных штатов Америки №12/153.783, поданной 23 мая 2008 г., приоритет которой установлен по заявке №60/924.676, поданной 25 мая 2007, полное содержание каждой из которых включено в настоящую заявку посредством ссылки на эти заявки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0003] Настоящее изобретение относится в основном к способу получения сигаретной оберточной бумаги с рисунком с использованием печатного раствора. Более конкретно, изобретение относится к способу получения сигаретной оберточной бумаги с рисунком со специально приготовленным печатным раствором окисленного крахмала.

КРАТКОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ЗАЯВЛЕННОГО ИЗОБРЕТЕНИЯ

[0004] В предпочтительном варианте способ получения сигаретной оберточной бумаги с рисунком включает: подготовку печатного раствора, создание основного полотна из оберточной бумаги и нанесение этого печатного раствора на оберточную бумагу с заданным рисунком. Предпочтительно операция подготовки печатного раствора включает: смешивание, по меньшей мере, воды и окисленного крахмала для формирования водной смеси окисленного крахмала при температуре более чем примерно 70°F, нагрев водной смеси окисленного крахмала до температуры в пределах, по меньшей мере, примерно от 180°F до 200°F, более предпочтительно примерно до 195°F, поддержание этой температуры водной смеси окисленного крахмала в течение, по меньшей мере, 30 минут, более предпочтительно, по меньшей мере, 45 минут для разрыва крахмальных зерен и высвобождения амилозы и амилопектина, добавление пропиленгликоля в водный раствор окисленного крахмала и смешивание водного раствора окисленного крахмала и пропиленгликоля для формирования печатного раствора. Предпочтительно температура печатного раствора поддерживается в течение, по меньшей мере, около 30 минут в течение смешивания.

[0005] По выбору способ может включать добавление в печатный раствор карбоната кальция. Предпочтительно карбонат кальция добавляют в печатный раствор после стадии нагрева и стадии смешивания и до стадии печатания.

[0006] В предпочтительном варианте операция подготовки дополнительно включает охлаждение печатного раствора до температуры примерно от 120°F до 150°F, более предпочтительно примерно от 120°F до 140°F, и поддержание этого интервала температур до стадии печатания. Предпочтительно настоящий способ также включает перемешивание печатного раствора в течение нагрева и стадий поддержания температур.

[0007] Также в предпочтительном варианте печатный раствор наносят на оберточную бумагу при температуре в пределах, по меньшей мере, примерно от 120°F до 150°F, более предпочтительно примерно от 120°F до 140°F.

[0008] В предпочтительном варианте печатный раствор имеет вязкость в пределах примерно от 40 сантипуаз (сП) до примерно 80 сП, измеряемую при 120°F на вискозиметре Брукфильда RVDV-2 с использованием шпинделя №1 при скорости вращения 20 оборотов в минуту (об/мин). Более предпочтительно значение вязкости может быть изменено посредством добавки горячей воды и/или нагрева до степени вязкости, измеряемой посредством чашечного вискозиметра Zahn 2 при температуре примерно 120°F, при начале печати и времени истечения потока за примерно 18±1,5 секунд. Также в предпочтительном варианте печатный раствор имеет уровень pH в пределах примерно от 4 до 8. Более предпочтительно печатный раствор имеет уровень pH в пределах примерно от 7 до 8 после добавки карбоната кальция.

[0009] Кроме того, в предпочтительном варианте печатный раствор наносят на основное полотно в поперечные полосы по направлению обработки или продольному направлению, т.е. основное полотно имеет поперечное направление. Заданный рисунок может содержать в основном параллельные полосы, проходящие главным образом поперечно на основном полотне. Предпочтительно основное полотно имеет продольное направление. Заданный рисунок может содержать продольно проходящую полосу. Кроме того, предпочтительно основное полотно имеет поперечное направление и продольное направление. Заданный рисунок может также содержать множество областей, отстоящих друг от друга в поперечном направлении и отстоящих друг от друга в продольном направлении на основном полотне.

[0010] Также в предпочтительном варианте способ печатания выбирают из группы, содержащей глубокую печать, флексографию, офсетную печать, струйную печать, распыление и матричную печать. Предпочтительно способом печатания является глубокая печать.

[0011] Кроме того, в предпочтительном варианте печатный раствор наносят на основное полотно в один слой.

[0012] В другом варианте курительное изделие содержит табачный штранг и оберточную бумагу. Предпочтительно оберточная бумага сконструирована в соответствии со способом, описанным в настоящем тексте.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0013] Множество целей и преимуществ настоящего изобретения очевидны специалистам в данной области техники при прочтении этого описания вместе с прилагаемыми чертежами, в которых сходные ссылочные номера применяются к сходным элементам и где:

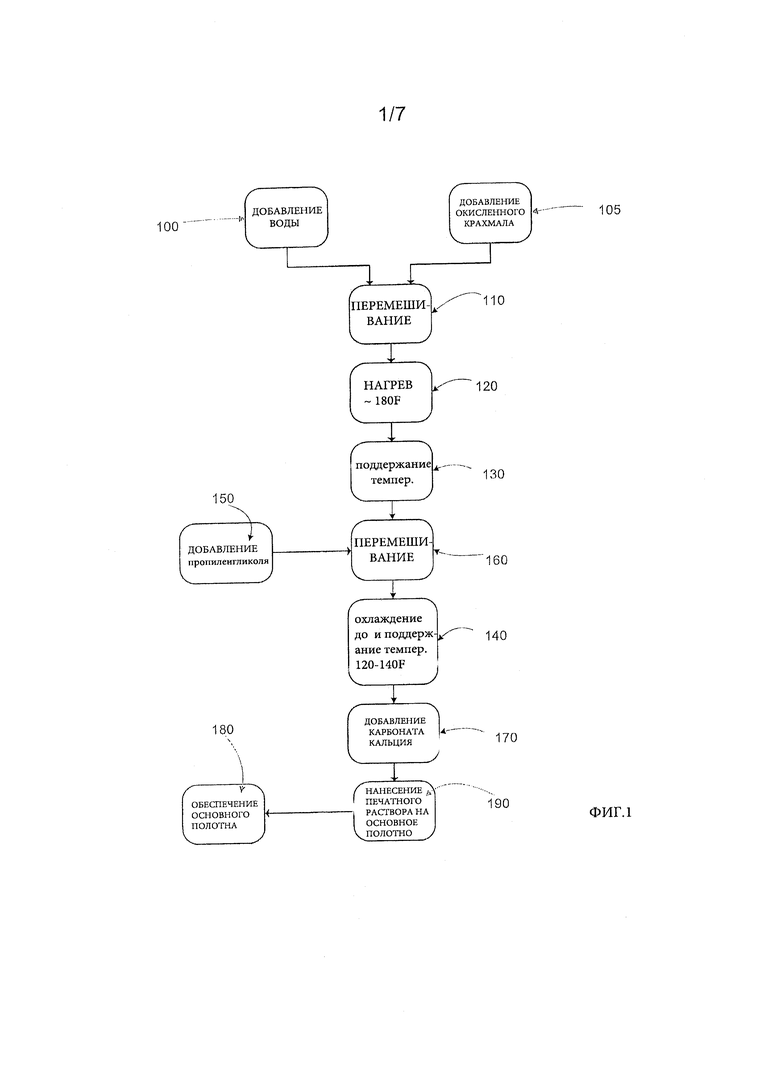

[0014] На фиг.1 показаны стадии способа получения печатного раствора.

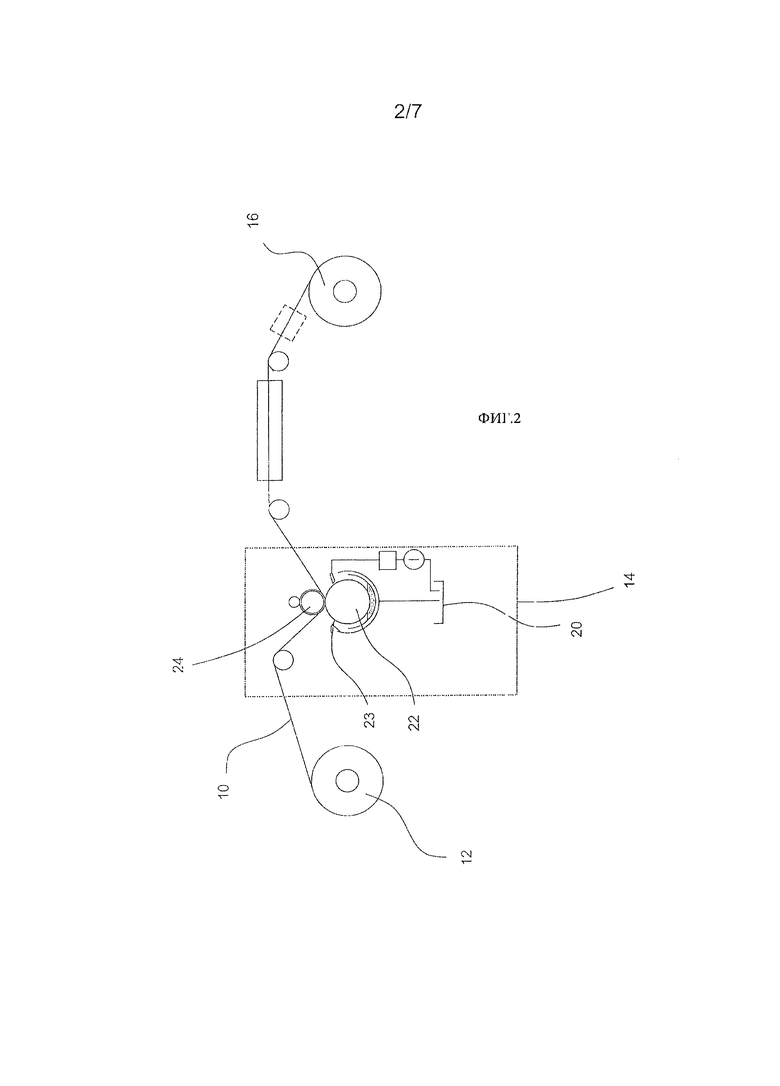

[0015] На фиг.2 показан схематический вид системы глубокой печати, где заданный рисунок раствора крахмала, полученный в соответствии со способом, указанным на фиг.1, наносится на основное полотно 10.

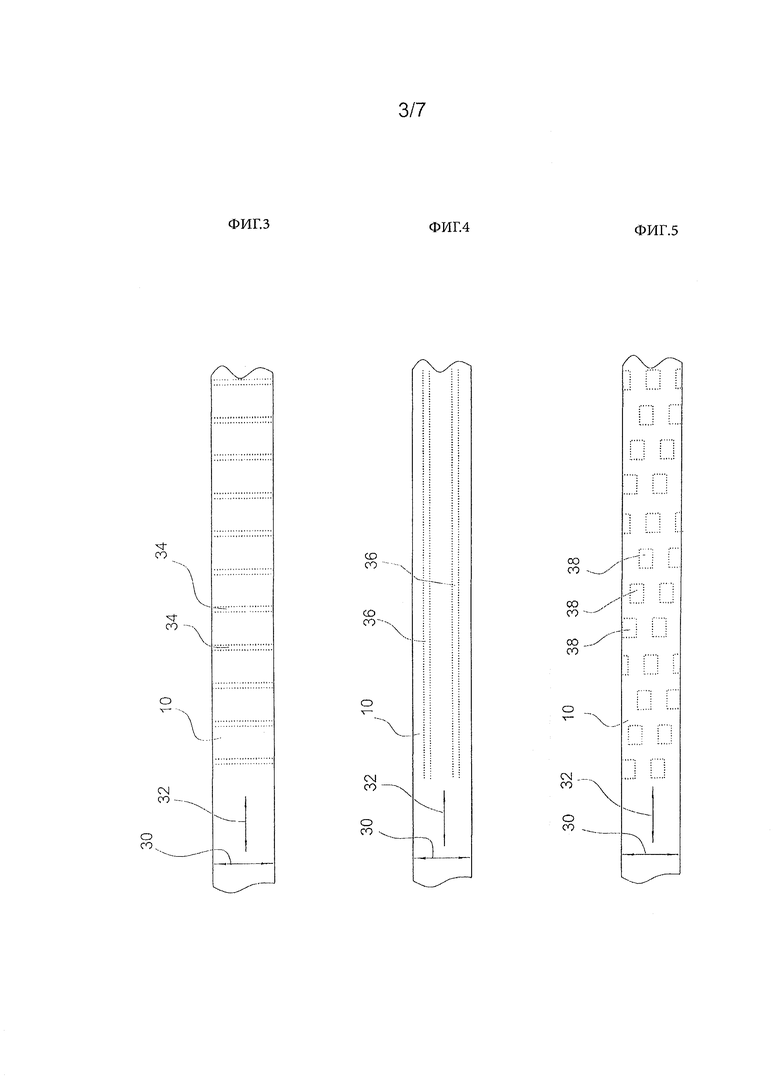

[0016] На фиг.3 показан схематический вид оберточной бумаги, имеющей поперечно напечатанные полосы.

[0017] На фиг.4 показан схематический вид оберточной бумаги, имеющей продольно напечатанную полосу.

[0018] На фиг.5 показан схематический вид оберточной бумаги, имеющей множество напечатанных областей, проходящих поперечно и расположенных продольно.

[0019] На фиг.6 показан вид в разрезе полосчатого расположения.

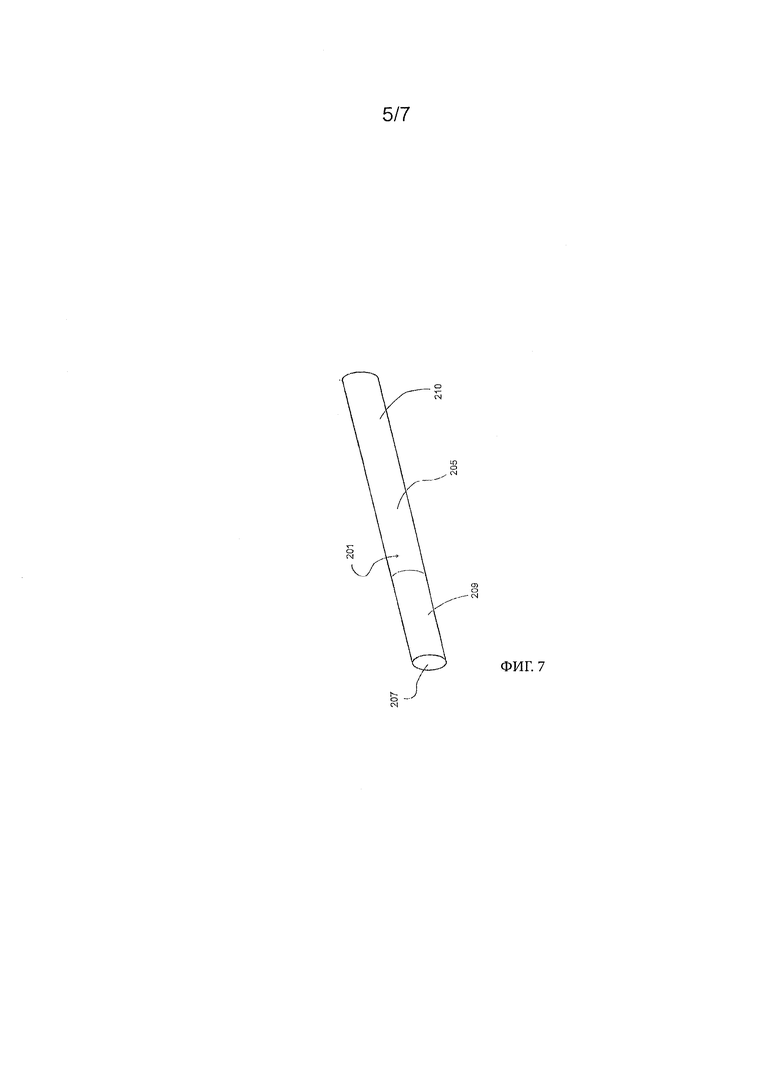

[0020] На фиг.7 показан вид в перспективе курительного изделия, имеющего табачный штранг, сконструированный с помощью оберточной бумаги, описанной в настоящем тексте.

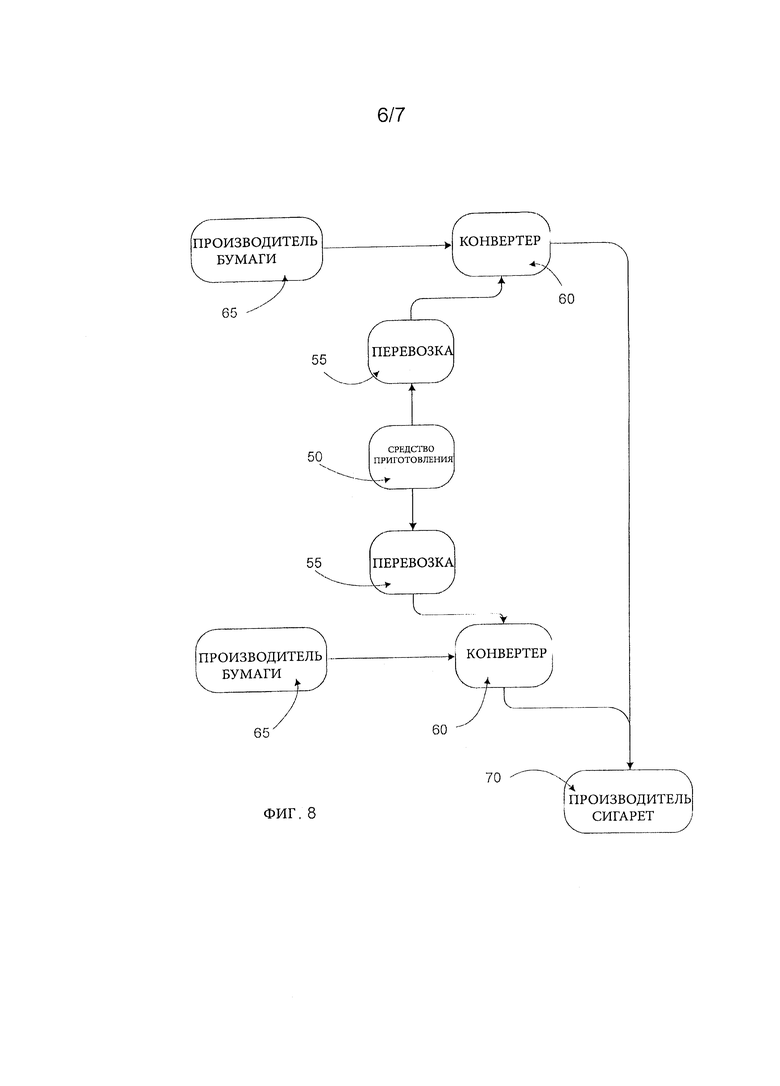

[0022] На фиг.8 показан схематический вид предпочтительной на данный момент рабочей схемы средств для осуществления способа, указанного на фиг.1.

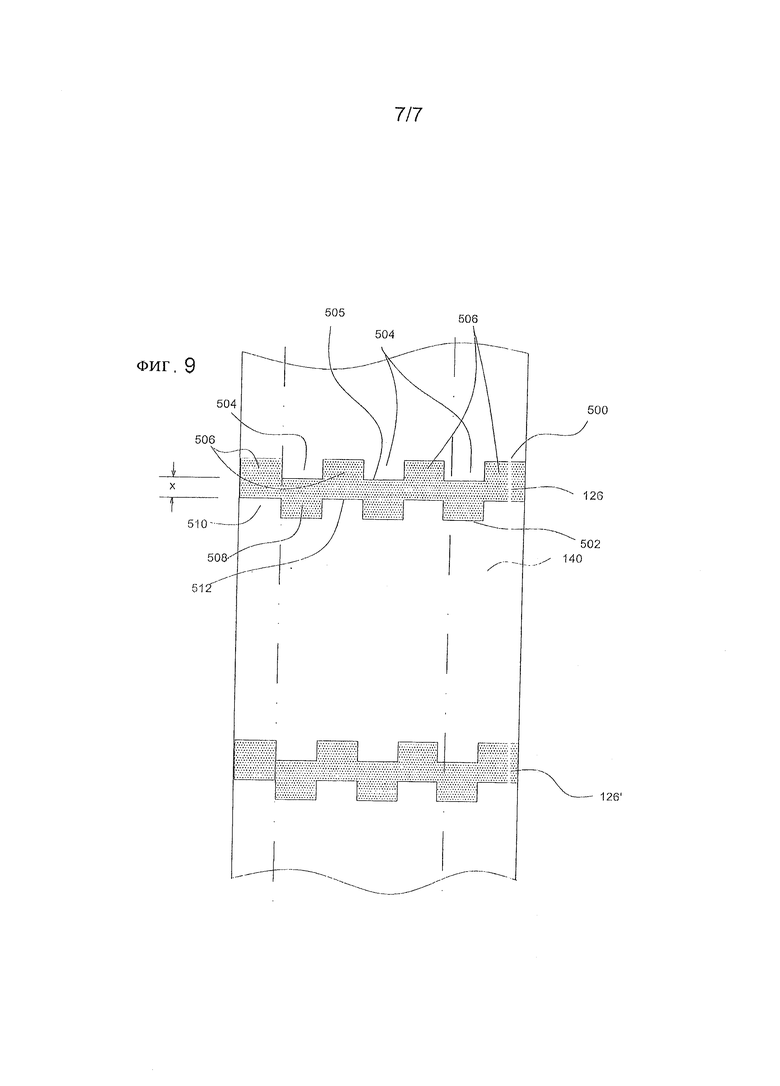

[0022] На фиг.9 показан схематический вид зубчатой области с нанесенной полосой.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0023] В предпочтительном варианте способ получения сигаретной оберточной бумаги с рисунком включает: подготовку печатного раствора, создание основного полотна из оберточной бумаги и нанесение этого печатного раствора на оберточную бумагу с заданным рисунком. Получаемая сигаретная оберточная бумага обеспечивает сниженные характеристики склонности к воспламенению курительного изделия, сформированного с использованием оберточной бумаги. Сниженные характеристики склонности к воспламенению отражают пониженную способность оставленного без надзора по неосмотрительности тлеющего курительного изделия на подложке к воспламенению такой подложки.

[0024] В предпочтительном варианте заданный рисунок может включать по крайней мере одну полоску или печатную область, такую как поперечная полоса. Предпочтительно заданный рисунок может быть нанесен с использованием такого способа печатания как, например, глубокая печать, флексография, офсетная печать, струйная печать, распыление, матричная печать или что-то подобное. Более предпочтительно способом печатания может быть глубокая печать. Предпочтительно заданный рисунок наносят за один проход. При осуществлении предпочтительного варианта глубокая печать с использованием раствора крахмала при одном проходе становится возможной, например, на промышленно приемлемых скоростях печатания.

[0025] Для повышения характеристик риска возгорания курительного изделия, сформированного из оберточной бумаги, рисунок предпочтительно наносится с помощью печатного раствора, содержащего окисленный крахмал и формируется посредством способа, описанного в настоящем тексте. Предпочтительные характеристики печати и пленкообразующие характеристики материала добавки могут быть достигнуты посредством использования водной смеси окисленного крахмала, имеющей вязкость в пределах примерно от 40 сантипуаз (сП) до примерно 80 сП, измеряемую при 120°F на вискозиметре Брукфильда RVDV-2 с использованием шпинделя №1 при скорости вращения 20 оборотов в минуту (об/мин), более предпочтительно в пределах примерно от 40 сП до примерно 60 сП. В начале или в течение печати вязкость изменяют посредством добавки горячей воды и/или нагрева для достижения предпочтительного результата, причем печатный раствор имеет вязкость, измеряемую посредством чашечного вискозиметра Zahn 2 при температуре примерно 120°F, со временем истечения потока от примерно 16,5 до 19,5 секунд, более предпочтительно от примерно 17 до примерно 19 секунд. Крахмал, применяемый для печатного раствора, предпочтительно может быть изначально смешан с водой для формирования водной смеси крахмала, имеющей содержание твердых частиц в пределах примерно от 29% до примерно 34% (массовых), более предпочтительно в пределах примерно от 30% до примерно 33% (массовых). В то время как могут быть использованы различные типы крахмала в целях настоящего изобретения является предпочтительным, без ограничения этого изобретения, использовать окисленный крахмал. Предпочтительный окисленный крахмал содержит окисленный крахмал тапиоки, такой как крахмал FloMax® 8, предоставляемый National Starch, LLC. Посредством типа крахмала (например, с тапиокой) и обработки (например, окисление) получают компоненты крахмала (например, амилозу и амилопектин), находящиеся в предпочтительном диапазоне молекулярных масс.

[0026] Предпочтительно печатный раствор также содержит 1, 2-пропиленгликоль в количестве, достаточном для уменьшения склонности ленты основы к сморщиванию в процессе нанесения и сушки водного раствора крахмала в течение печати (эффект пропиленгликоля, препятствующий сморщиванию). В настоящее время известно, что такой эффект достигается в готовой оберточной пленке при уровне содержания пропиленгликоля в основной массе полосы примерно 0,3-0,5 грамм на метр квадратный или более. Дальнейшее изучение уровня содержания пропиленгликоля и других препятствующих сморщиванию агентов изложено в также принадлежащей настоящему заявителю заявке Соединенных штатов Америки «Структурированная оберточная бумага с препятствующим сморщиванию агентом», поданной 8 марта 2009 г., содержание которой включено в настоящую заявку со ссылкой на нее. Предпочтительный в настоящее время раствор может содержать пропиленгликоль в количестве примерно от 7 мас.% до примерно 10 мас.% от общей массы раствора, крахмал в количестве примерно 21 мас.% от общей массы раствора и карбонат кальция в количестве примерно 11 мас.% от общей массы раствора.

[0027] В дальнейшем было обнаружено, что при указанном предпочтительном уровне содержания пропиленгликоля и при добавке пропиленгликоля в конце процесса получения водного раствора окисленного крахмала или при завершении этого процесса, пропиленгликоль обладает дополнительными положительными свойствами. При содержании пропиленгликоля в получаемом водном растворе окисленного крахмала пропиленгликоль уменьшает склонность компонентов крахмала к выкристаллизации и гелеобразованию, таким образом действуя в качестве стабилизирующего агента. Кроме того пропиленгликоль имеет антибактериальные свойства в получаемом печатном растворе. Указанные выше свойства увеличивают долговечность печатного раствора. Увеличенная долговечность печатного раствора делает возможным получать раствор, о котором идет речь, удаленно от места печати и затем транспортировать этот раствор. Как будет описано далее в результате исследований, отмеченных ниже, эксплуатационная долговечность печатного раствора дополнительно увеличивается посредством содержания печатного раствора в пределах от 120°F до 150°F, более предпочтительно примерно от 120°F до 140°F во время транспортировки и/или процесса печатания. Кроме того, содержание пропиленгликоля в процессе печати, как отмечено в настоящем тексте, также обладает эффектом уменьшения вязкости печатного раствора до уровня, который дополнительно улучшает печатные свойства этого раствора.

[0028] В альтернативном варианте другие препятствующие сморщиванию агенты могут использоваться в дополнение к или вместо пропиленгликоля. Пригодные агенты, препятствующие сморщиванию, содержат полиол, включая без ограничений глицерин, глицерол, пропиленгликоль, глюкозу, сахарозу, изомальт, мальтит, сорбитол, ксилитол и иные агенты аналогичного назначения.

[0029] Предпочтительно удобный фильтрующий материал, такой как карбонат кальция может быть включен в печатный раствор, по желанию, в целях облегчения печатного материала для того, чтобы этот материал был менее заметен на оберточной бумаге и для улучшения характеристик самогашения полученного курительного изделия. Предпочтительно, карбонат кальция, если это предусмотрено, добавляют в печатный раствор непосредственно до процесса печатания. Карбонат кальция может также способствовать уменьшению сморщивания оберточной бумаги посредством сокращения содержания воды в применяемом растворе. Предпочтительно печатный раствор имеет уровень pH в пределах примерно от 4 до 8, более предпочтительно примерно от 7 до 8 после добавки карбоната кальция в этот раствор.

[0030] Обычно заданный рисунок печатного раствора может применяться к основному полотну оберточной бумаги для достижения повышенных характеристик риска возгорания ("IP"), а также для достижения повышенных характеристик самогашения ("SE"). Риск возгорания представляет собой стандартное испытание, проводимое согласно ASTM Е 2187-04, "Standard Test Method for Measuring the Ignition Strength of Smoking Articles", который включается сюда во всей своей полноте в виде ссылки. Риск возгорания измеряет вероятность того, что курительное изделие в случаях, когда оно располагается на подложке, будет производить достаточное количество тепла для поддержания постоянного горения табачного штранга. Являются желательными низкие значения IP, поскольку такие значения коррелируют с пониженной вероятностью того, что тлеющее курительное изделие вызовет горение в расположенной под ним подложке.

[0031] Понятие самогашение или "SE" в настоящей заявке является ссылкой на тлеющие характеристики курительного изделия в состоянии свободного горения. Для оценки значения самогашения в течение 24 часов при температуре 23°C±3°C и при относительной влажности 55%±5% проводят лабораторный тест, причем оба значения отображаются на регистрирующем гидротермографе. Вытяжной патрубок (патрубки) удаляет продукты сгорания, сформированные в процессе этого теста. До проведения теста курительное изделие, подлежащее такой проверке, тестируют при значении относительной влажности 55%±5% и при температуре 23°C±3°C в течение 24 часов. Непосредственно перед тестом курительное изделие располагают в мензурку для обеспечения свободного доступа воздуха.

[0032] Тест самогашения проводят внутри испытательной камеры. Для возгорания изделия, подлежащего тесту, используется однощелевая курительная машина или электрическая зажигалка. В ходе теста аппарат или угольный держатель удерживает курительное изделие, подлежащее проверке, за конец под углом 0° к горизонтали, 45° и/или 90° к вертикали. Предпочтительно тестируют двадцать курительных изделий, каждое под углом 0°, 45° и 90°. В случае, если используют более одного такого аппарата, то аппараты предпочтительно располагают таким образом, чтобы курительные изделия не были направлены друг на друга в целях избежания перекрестных помех. Если курительное изделие сгорает до того, как передняя линия тлеющей головешки достигает ободковую бумагу, то результат оценивают как самогашение. С другой стороны, если курительное изделие продолжает тление до тех пор, пока передняя линия тлеющей головешки не достигнет ободковой бумаги, то результат оценивают как несамогашение. Таким образом, например, значение самогашения 95% показывает, что 95% курительного тестируемого изделия находилось в состоянии свободного горения. В то время как значение самогашения 20% показывает, что только 20% курительного тестируемого изделия находилось в состоянии свободного горения.

[0033] Значение самогашения может рассматриваться как «самогашение при 0°», «самогашение при 45°», «самогашение при 90°», каждое из которых рассматривается как значение самогашения при установленном угле при проведении теста. Кроме того, значение самогашения может рассматриваться как «самогашение при среднем угле», которое рассматривается как среднее значение трех углов, а именно - среднее значение из: (i) «самогашения при при 0°», (ii) «самогашения при 45°», (in) «самогашения при 90°». Ссылка на «значение самогашения» или «SE значение» может относиться к любому из значений: «SE при 0°», «SE при 45°», «SE при 90°» или «SE при среднем угле».

[0034] Кроме того, заданный рисунок печатного раствора обычно наносится на основное полотно, имеющее проницаемость в пределах примерно от 10 до 80 единиц CORESTA. Предпочтительно печатный раствор формирует пленку на основном полотне в сухом состоянии, которая является эффективной при локальном уменьшении коэффициента диффузии в пределах от 0 до примерно 0,25 сантиметров в секунду (см/с), измеряемую посредством «Sodium CO2 Diffusivity Tester» (изготавливаемым во Франции, компанией «Sodium SAS»). Для измерения коэффициента диффузии кусочка бумаги с использованием «Diffusivity Tester» бумагу располагают в зажимной головке таким образом, что эта бумага разделяет две вертикально расположенные камеры. Верхняя камера содержит газ-носитель, такой как азот, а нижняя камера содержит газ-индикатор, такой как углекислый газ. Поскольку между камерами отсутствует давление, происходит перемещение газов вследствие разницы их концентраций, причем отсутствует эффект проницаемости, который имеет место тогда, когда поддерживается определенное давление между двумя поверхностями такой бумаги. После заданного периода времени (например, примерно 25 секунд) снимаются показания концентрации углекислого газа внутри верхней камеры с азотом посредством анализатора. Затем компьютер переводит величину концентрации в величину коэффициента диффузии.

[0035] Необходимо осуществлять различные балансировки и альтернативы при выборе параметров крахмала для использования в пленках для нанесения на оберточную бумагу. Например, поскольку высокая молекулярная масса крахмала может вызвать понижение эффективного коэффициента диффузии, такие крахмалы с большой молекулярной массой имеют низкую растворимость, в связи с чем должны использоваться при низких концентрациях, что приводит к получению печатного раствора с высоким содержанием воды, что повышает требования в отношении сушки и усиливает сморщивание основного полотна.

[0036] В предпочтительной конструкции, как показано на фиг.1, печатный раствор готовят путем добавки воды 100 и окисленного крахмала 105 в контейнер в циклическом процессе. Предпочтительная конструкция обеспечивает этот циклический процесс. В циклическом процессе вода и окисленный крахмал смешивают (поз.110) при примерно 75°F на низких скоростях при 15 об/мин для распределения гранул крахмала в воде и формирования водной смеси окисленного крахмала с уровнем pH в пределах примерно от 4 до 5,5. В предпочтительной конструкции вода может быть нагрета до примерно 75°F или более до добавки (шаг 105) в эту воду окисленного крахмала. При перемешивании (шаг 110) смесь окисленного крахмала затем нагревается (шаг 120) до температуры в пределах по крайней мере примерно от 180°F до по крайней мере примерно 200°F, более предпочтительно до 195°F. Предпочтительно температуру поднимают в течение предпочтительного периода времени примерно от 60 до примерно 90 минут, предпочтительно с перемешиванием для обеспечения однородности. Также предпочтительно, чтобы температура нагретой окисленной смеси крахмала далее поддерживала (шаг 130) раствор при вышеупомянутой выбранной температуре в пределах от примерно 180°F до примерно 200°F, предпочтительно примерно до 195°F в процессе смешивания в течение по крайней мере примерно 30 минут, более предпочтительно по крайней мере примерно 45 минут. В течение нагрева этапа поддержания температуры гранулы крахмала (видимые при помощи микроскопа) впитывают воду, набухают, разрываются и высвобождают амилозу и/или амилопектин в раствор.

[0037] После нагрева (шаг 120) и поддержания температуры (шаг 130) температура водного раствора окисленного крахмала, процесс предпочтительно также включает добавку пропиленгликоля (шаг 150) в водный раствор окисленного крахмала и перемешивание (шаг 160) при поддержании температуры по существу постоянной вышеупомянутой, либо выбранной температуры, либо более предпочтительно примерно 180°F. При добавлении пропиленгликоля при комнатной температуре температура раствора может падать с вышеупомянутой 195°F до примерно 180°F. Когда пропиленгликоль добавлен (шаг 150), то водный раствор окисленного крахмала перемешивается по крайней мере в течение 30 минут, чтобы тщательно распределить пропиленгликоль в водном растворе окисленного крахмала.

[0038] Предпочтительно водный раствор окисленного крахмала непрерывно перемешивается в течение нагрева (шаг 120), поддержания температуры (шаг 130) и после добавки пропиленгликоля (шаг 150). Предпочтительно пропиленгликоль поддерживают при комнатной температуре или выше до добавки пропиленгликоля в водный раствор окисленного крахмала. Кроме того, пропиленгликоль предпочтительно добавляют настолько быстро, насколько это возможно в водный раствор окисленного крахмала. В циклическом процессе, например, водная смесь окисленного крахмала может смешиваться при низких скоростях, при смешивании с низким сдвигом примерно на 16 об/мин в баке объемом 1000 галлон в течение процесса нагрева (шаг 120), поддержания температуры (шаг 130) и после добавки пропиленгликоля в водный раствор окисленного крахмала (шаг 150). Предпочтительно перемешивание (шаг 160) проводят при повышенной температуре раствора, предпочтительно примерно 180°F или выше.

[0039] В альтернативном варианте нагрев (шаг 120) может быть выполнен посредством использования установки "Jet Cooker", с помощью которой получают крахмал, по существу, непрерывно, причем жидкость, нагретая до по крайней мере примерно 180°C, подается на поверхность для разрыва гранульной структуры крахмала в этой жидкости.

[0040] Без какой-либо теории предполагается, что при поддержании температуры водной смеси окисленного крахмала при или выше примерно 195°F гранулы крахмала набухают, разрываются и высвобождают амилозу и/или амилопектин. Далее посредством добавки пропиленгликоля предполагается, что пропиленгликоль по существу уменьшает рекомбинацию таким образом, чтобы пленкообразующая способность печатного раствора крахмала сохранялась на длительный период времени. Кроме того, пропиленгликоль остается в крахмале для обеспечения по существу однородной смеси с низкой вязкостью менее чем 100 сП, более предпочтительно менее примерно 60 сП, более предпочтительно примерно в пределах от примерно 40 сП до примерно 60 сП, измеряемой при 120°F на вискозиметре Брукфильда RVDV-2 с использованием шпинделя №1 при скорости вращения 20 оборотов в минуту (об/мин).

[0041] Кроме того, предполагается, что добавка пропиленгликоля в водный раствор окисленного крахмала обеспечивает стабильность и антибактериальный эффект и, таким образом, увеличенную долговечность печатного раствора. Такой эффект обеспечивается посредством уровня pH, который не изменяется (т.е. является по существу постоянным) в течение нескольких дней после того, как печатный раствор приготовлен.

[0042] После добавки пропиленгликоля (шаг 160) и перемешивания (шаг 110) печатный раствор может быть охлажден (шаг 140) до температуры в пределах от примерно 120°F до примерно 140°F. Предпочтительно печатный раствор поддерживают при температуре примерно или более 120°F для избежания гранулирования и возрастания вязкости. Было обнаружено, что при падении температуры раствора ниже примерно 120°F процесс выкристаллизации усиливается, в результате чего образуются нежелательные гелеобразования раствора. Как только начинается гелеобразование, процесс выкристаллизации является необратимым.

[0043] При температуре около 120°F печатный раствор перед началом операций печатания предпочтительно имеет вязкость примерно от 40 сП до примерно 60 сП, измеряемую при 120°F на вискозиметре Брукфильда RVDV-2 с использованием шпинделя №1 при скорости вращения 20 оборотов в минуту (об/мин). Также предпочтительно, чтобы при температуре около 120°F печатный раствор имел уровень pH от примерно 4 до 5. При начале печати может быть использована добавка горячей воды или увеличение температуры (не более 150°F) или добавка горячей воды и увеличение температуры для достижения желаемой окончательной вязкости печатания (в пределах от примерно 16,5 до 19,5 с, более предпочтительно примерно от 17 до 19 с).

[0044] В одном варианте печатный раствор может затем храниться в барабане/транспортной таре и при температуре примерно от 120° до 140° до момента его использования при печати. Барабаны/транспортные тары могут быть транспортированы посредством изоляционного матраца или тепловой тележки, а также при необходимости, в течение поддержания температуры барабанов по крайней мере примерно при 120°F. Барабаны/транспортные тары могут также храниться в нагретых условиях. В предпочтительном варианте печатный раствор может также непрерывно перемешиваться на низких скоростях в течение хранения. Предпочтительно печатный раствор используется в течение 72 часов производства. Вышеупомянутое поддержание температуры вместе с добавкой пропиленгликоля обеспечивает стабильность раствора, причем достигается долговечность раствора больше по крайней мере на 2-3 дня или более.

[0045] В предпочтительном варианте способ может также включать добавку (шаг 170) карбоната кальция в печатный раствор. В предпочтительном варианте примерно 300 фунтов печатного раствора может быть смешано с примерно 40 фунтами воды и примерно 40 фунтами карбоната кальция при перемешивании в течение примерно от 15 до 25 минут. Предпочтительно смесь перемешивают, используя лопастное колесо "Neptune" на низкой скорости для поддержания карбоната кальция в смеси, избежания вспенивания и для формирования печатного раствора. Карбонат кальция предпочтительно добавляют до процесса печати таким образом, что карбонат кальция не выпадает в осадок в растворе.

[0046] На преобразователе/принтере печатный раствор может быть затем залит в ведущий барабан печатной машины. Предпочтительно окончательный печатный раствор (после добавки воды и мела) имеет уровень pH от примерно 7 до 8 и вязкость примерно 20 сП, измеренную при 120°F на вискозиметре Брукфильда RVDV-2 с использованием шпинделя №1 при скорости вращения 20 об/мин.

[0047] При печати способ также включает обеспечение основного полотна оберточной бумаги (шаг 180) и нанесение печатного раствора на основное полотно для формирования сигаретной оберточной бумаги (шаг 190).

[0048] В предпочтительном варианте печатный раствор позволяет нанести большее количество крахмала на основное полотно, использует меньше воды, причем пропиленгликоль имеет больший препятствующий сморщиванию эффект вследствие большей концентрации пропиленгликоля в воде. Эти признаки по существу синергетически уменьшают сморщивание основного полотна и уменьшают вязкость печатного раствора, таким образом увеличивая пригодность для печати. Например, после применения к основному полотну с проницаемостью 33 CORESTA широкой твердой полоски, имеющей период полоски 27 мм, на основное полотно наносятся примерно 0,9 грамм на квадратный метр (г/м2) крахмала, примерно 0,4 г/м2 пропиленгликоля и примерно 0,4 г/м2 карбоната кальция.

[0049] Также в предпочтительном варианте печатный раствор, подготовленный посредством вышеупомянутого способа, может быть нанесен на основное полотно с использованием любого из множества методов печатания, включая, посредством примеров и без ограничений, глубокую печать, флексографию, офсетную печать струйную печать, распыление и матричную печать. Другие способы печатания могут также быть пригодными и находятся в пределах настоящего описания. Предпочтительно, однако, может быть использована глубокая печать для нанесения печатного раствора на основное полотно для получения сигаретной оберточной бумаги с рисунком.

[0050] В предпочтительном варианте, как показано на фиг.2, основное полотно оберточной бумаги 10 можно подавать от бобины 12 в систему глубокой печати 14, где подготовлен заданный рисунок печатного раствора в соответствии с настоящим описанием, который наносят на основное полотно 10. Основное полотно 10 с только что нанесенным и высушенным заданным рисунком собирается на бобине 16. На других обычных стадиях бобина 16 оберточной бумаги с рисунком может быть разрезана на множество индивидуальных катушек, которые могут быть использованы для формирования табачного штранга для использования при изготовлении курительных изделий, таких как сигареты.

[0051] Система глубокой печати 14 может включать один или более операций печатания. Печатный раствор, описанный выше, может подаваться в резервуар (или сборник) 20, из которого печатный раствор закачивается или иным образом поступает на валец глубокой печати 22, имеющий поверхность с рисунком, соответствующим желаемому печатному рисунку. Этот валец глубокой печати 22 вращается в ванне с печатным раствором. При вращении вальца глубокой печати 22 печатный раствор снимается ровным слоем с поверхности вальца с помощью узла лезвия дозирования 23 таким образом, чтобы валец глубокой печати 22 вступал в контакт с основным полотном 10 в зоне контакта между вальцом глубокой печати 22 и упруго установленным напротив опорным валиком 24, причем печатный раствор переводится на основное полотно с помощью структуры с рисунком на поверхности вальца глубокой печати 22.

[0052] Предпочтительно основное полотно 10, как показано на фиг.3, типично имеет поперечное направление (показано стрелкой 30), а также продольное направление (показано стрелкой 32). Также предпочтительно основное полотно типично имеет и поперечное, и продольное направление. Как показано, заданный рисунок печатного материала может содержать единственную поперечно направленную, в основном параллельную область или полосу 34.

[0053] В другом варианте основное полотно 10 может включать заданный рисунок, такой как одну продольно проходящую область или полосу 36, как показано на фиг.4 напечатанного материала. По желанию, заданный рисунок может также включать двумерный массив областей 38, расположенных на расстоянии друг от друга, отстоящих по окружности рядов, как показано на фиг.5, печатного материала вдоль и/или поперек основного полотна 10 (часть рисунка).

[0054] Как показано на фиг.6 напечатанный материал 310 может быть нанесен как полосчатое расположение, т.е. две или более близко расположенные поперечные полосы с соседними группами, расположенные на большем расстоянии, таком как описано в заявке на патент США №2008/0295854, полное содержание которой включено в настоящую заявку посредством ссылки на нее.

[0055] В одном варианте один или оба проходящих по окружности края могут быть зубчатыми, как показано на фиг.49-54 заявки на патент США №2008/029854 и описано в настоящей заявке. Как показано на фиг.9, ведущий край 500 каждой области 126 с нанесенной полосой может иметь зубчатую форму. По выбору, концевой край 502 области с нанесенной полосой может быть также зубчатым.

[0056] В то время как различные расположения зубчатых областей могут быть очевидными для специалиста в данной области техники, одно примерное расположение показано на прилагаемых чертежах. Например (см. фиг.9), область 12 с нанесенной полосой может иметь ведущий конец 500, в котором амбразура 504 расположена между зубцами 506. В этой конструкции зубцы 506 имеют размеры в поперечном направлении основного полотна 140 по существу те же, что и в поперечном направлении амбразуры 504. Как показано, зубцы 506 и связанная с ними амбразура 504 могут быть в основном прямоугольными. По желанию, однако, зубцы 506 и амбразура 504 могут иметь другие геометрические формы, включая и без ограничений четырехугольники, трапециевидное тело, треугольники, шестиугольники и иные обычные или неправильные геометрические фигуры. Расстояние между вершиной зубца 504 может лежать в пределах примерно от 2 мм до примерно 5 мм и предпочтительно может быть примерно 3 мм. На концевом краю области 126 с нанесенной полосой может иметь место сходное зубчатое расположение.

[0057] Как показано на фиг.7, курительное изделие содержит табачный штранг 205 и фильтр 207, которые соединены друг с другом посредством ободковой бумаги 209. Табачный штранг 205 включает оберточную бумагу 210, которая создана в соответствии с настоящей заявкой.

[0058 На фиг.8 показан схематический вид предпочтительной на данный момент рабочей схемы средств для осуществления способа получения печатного раствора, описанного в настоящей заявке. Как показано, печатный раствор подготовлен на средстве 50 и затем транспортируется на один или более бумажных конвертеров 60. В течение транспортировки печатный раствор поддерживается при температуре примерно 120°F, более предпочтительно примерно от 120°F до примерно 140°F для избежания ухудшения печати (вязкости) и формирующих пленку характеристик раствора. В предпочитаемом варианте карбонат кальция может добавляться в печатный раствор на конвертере 60 для формирования печатного раствора. Печатный раствор затем наносят на основное полотно, идущее от средства производства бумаги 65. После нанесения печатного раствора на основное полотно, полотно вырезают и полученные бобины отправляют производителю сигарет 70 для использования в производстве сигарет. Соответственно, средство 50 может поддерживать операции любого количества конвертеров 60, которые упрощают производство и сокращают затраты в текущих расходах и капитале.

[0059] В альтернативном варианте печатный раствор может быть приготовлен на конвертере 60 таким образом, что перевозка раствора не требуется.

[0060] Предпочтительным вариантом является способ получения печатного раствора, как описано в настоящей заявке, в ванне. В альтернативном варианте способ может быть непрерывным.

[0061] Следующие примеры представлены для иллюстрации вариантов способа, описанного в настоящей заявке, и не ограничивают такие варианты.

Пример 1

[0062] Окисленный крахмал и воду смешивают примерно при 75°F и нагревают до примерно 195°F в течение примерно 45 минут с низкой скоростью (при смешивании с низким сдвигом) для формирования смеси. Раствор прекращают нагревать и пропиленгликоль добавляют в этот раствор при смешивании в течение примерно 30 или более минут при поддержании температуры раствора по крайней мере при 180°F. Раствор затем упаковывают и поддерживают температуру раствора в пределах от примерно 120°F до примерно 140°F и перевозят в место печати.

[0063] Раствор содержит примерно 31% (масс.) крахмала, примерно 10% (масс.) пропиленгликоля и примерно 59% (масс.) воды. При печати примерно 300 фунтов печатного раствора может быть смешано с 40 фунтами воды и примерно 40 фунтами карбоната кальция для получения печатного раствора с 21% (масс.) крахмала, примерно 8% (масс.) пропиленгликоля, примерно 60% (масс.) воды и примерно 11% (масс.) карбоната кальция для получения окончательного предпочитаемого печатного раствора.

[0064] Полученный раствор имеет желаемую способность печатания и характеристики образования пленки.

Пример 2

[0065] Примерно 51 фунт нагретой воды до температуры примерно от 70°F до 80°F смешивают с примерно 31 фунтом порошка крахмала, таким как Flomax® 8, предоставляемый National Starch, LLC. Вода и порошок крахмала далее смешиваются при нагреве в течение примерно 45 минут до температуры примерно 200°F для получения водного раствора окисленного крахмала. Примерно 10 фунтов конденсированного потока или дополнительной воды, нагретой до примерно 200°F, добавляют в водный раствор окисленного крахмала. Водный раствор окисленного крахмала тестируют с использованием печи. Водный раствор имеет содержание твердых частиц примерно от 31%. Вязкость тестируют на вискозиметре Брукфильда RVDV-2 при 120°F с использованием шпинделя №1 при скорости вращения 20 об/мин, причем вязкость водного раствора окисленного крахмала равна примерно 50 сП. Водный раствор окисленного крахмала имеет уровень pH примерно от 4 до 5.

[0066] Примерно 8 фунтов пропиленгликоля затем добавляют в водный раствор окисленного крахмала и перемешивают в течение 30 минут при температуре в пределах примерно от 180°F до примерно 200°F. Печатный раствор затем охлаждают до температуры примерно 130°F. Вязкость тестируют снова на вискозиметре Брукфильда RVDV-2 при 120°F с использованием шпинделя №1 при скорости вращения 20 об/мин, причем печатный раствор имеет вязкость 45 сП. Такие данные имеют благоприятный эффект в отношении уменьшения вязкости пропиленгликоля. Печатный раствор хранится при по существу постоянном перемешивании, интенсивность которого зависит от размера бака, габаритов и размеров устройства для перемешивания. Карбонат кальция добавляют при смешивании для поддержания карбоната кальция и получения печатного раствора, температура которого поддерживается примерно от 120°F до примерно 130°F. Печатный раствор содержит примерно 54,5 фунтов воды, примерно 24,5 фунтов крахмала, примерно 10,5 фунтов карбоната кальция и примерно 10,5 фунтов пропиленгликоля; причем раствор имеет вязкость с временем истечения потока от примерно от 17,5 до,18,5 секунд, измеряемую посредством чашечного вискозиметра Zahn 2 при температуре 120°F.

[0067] В качестве альтернативы может быть определена мутность раствора окисленного крахмала и раствора пропиленгликоля для фиксирования изменений в водном растворе крахмала и пропиленгликоля до изменений вязкости, определенной средствами измерения. При измерении мутности оценивают количество света проходящего через данное количество материала. Таким образом, такие измерения могут быть использованы как средство контроля для определения, необходимо ли использовать водный раствор окисленного крахмала и пропиленгликоля или же удалять до перемешивания с карбонатом кальция. Таким образом, измерение мутности может использоваться для определения способности формирования пленки водного раствора окисленного крахмала и пропиленгликоля.

[0068] При осуществлении предпочтительного варианта настоящего изобретения этап поддержания температуры раствора в пределах примерно от 120°F до примерно 150°F обеспечивает ряд преимуществ, включая и без ограничений, получение и поддержание высокой концентрации крахмала в водном растворе и снижение вязкости этого водного раствора. Соответственно, посредством наличия в способе этапа поддержания температуры до этапа печатания достигают получение желаемого раствора, который пригоден для нанесения на основное полотно за один проход рисунка.

[0069] Когда пропиленгликоль наносят в качестве агента, препятствующего сморщиванию, согласно настоящему описанию, то пропиленгликоль также нейтрализует тенденцию определенных микроорганизмов размножаться в растворе крахмала при температуре в пределах примерно от 120°F до примерно 150°F.

[0070] Для глубокой печати фраза "за один проход", как упоминается в настоящем описании, означает печать при использовании одного цилиндра. Для иных печатных процессов фраза "за один проход" означает процесс, в котором вся полоса или рисунок наносятся одновременно.

[0071] Когда в настоящей заявке используется слово "примерно" в отношении различных цифровых значений, то это означает, что эти числа имеют отклонение ±10% от указанного значения. Кроме того, когда ссылка делается на процентное соотношение в настоящем описании, то это означает, что такое процентное соотношение является массовым.

[0072] Кроме того, когда используются слова "в основном" и "по существу" в отношении геометрических фигур, это означает, что точность геометрических фигур необязательна, но диапазон фигур определяется настоящим описанием. Также при использовании слов "в основном" и "по существу" охватываются не только признаки, строго определенные, но и признаки, которые в известной степени сходны с таким строгим определением.

[0073] В настоящем описании раскрыт новый, улучшенный и неочевидный способ получения оберточной бумаги с рисунком с обоснованными особенностями, понятными специалисту в данном уровне техники. Кроме того, очевидно, что для такого специалиста в данном уровне техники различные модификации, изменения, замены и эквиваленты понятны в отношении объема признаков настоящего изобретения, без отклонения от объема данного изобретения. Соответственно, такие модификации, варианты, замены и эквиваленты в отношении объема признаков настоящего изобретения определены в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕЧАТАНИЯ ДЛЯ ОБЕРТОЧНОЙ БУМАГИ С РИСУНКОМ | 2008 |

|

RU2458608C2 |

| ОБЕРТОЧНАЯ БУМАГА С РИСУНКОМ С ПОВЫШЕННЫМ УРОВНЕМ МЕЛА | 2008 |

|

RU2477064C2 |

| КУРИТЕЛЬНЫЕ ИЗДЕЛИЯ, ИМЕЮЩИЕ ПОНИЖЕННУЮ СПОСОБНОСТЬ К ПОДЖИГАНИЮ | 2014 |

|

RU2652960C2 |

| ОБРАБОТАННЫЕ УЧАСТКИ НА ОБЕРТКЕ ДЛЯ СНИЖЕНИЯ ХАРАКТЕРИСТИК СПОСОБНОСТИ К ВОСПЛАМЕНЕНИЮ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2503383C2 |

| ТАБАЧНЫЕ ИЗДЕЛИЯ С УМЕНЬШЕННОЙ СПОСОБНОСТЬЮ К ГОРЕНИЮ | 2003 |

|

RU2313264C2 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2542548C2 |

| СПОСОБ ОДНОСЛОЙНОЙ ПЕЧАТИ НА БУМАЖНОЙ ОБЕРТКЕ ДЛЯ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2580276C2 |

| ПОВЕРХНОСТНАЯ ОТДЕЛКА БУМАГИ ИЛИ КАРТОНА И АГЕНТ ДЛЯ ЭТОЙ ЦЕЛИ | 2000 |

|

RU2261300C2 |

| Сигарета | 1990 |

|

SU1831300A3 |

| СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК СТРУЙНОЙ ПЕЧАТИ И КОМПОЗИЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2213011C2 |

Способ получения сигаретной оберточной бумаги с рисунком содержит этапы: подготовки печатного раствора, включая: перемешивание по крайней мере воды и крахмала для получения смеси крахмала, нагрев смеси крахмала до температуры по крайней мере примерно 180°F предпочтительно в течение 30 минут для высвобождения амилозы и амилопектина, добавление пропиленгликоля в смесь крахмала и перемешивание смеси крахмала и пропиленгликоля для формирования печатного раствора, причем печатный раствор наносится и поддерживается при повышенной температуре (120-150°F). Способ также включает обеспечение основного полотна оберточной бумаги и нанесение печатного раствора на оберточную бумагу с заданным рисунком. 4 н. и 16 з.п. ф-лы, 9 ил.

1. Способ подготовки водного раствора крахмала, пригодного для печати, включающий:

перемешивание по крайней мере воды и крахмала для получения водного раствора крахмала;

приготовление водного раствора крахмала при температуре по крайней мере 82°С (180°F) в течение по крайней мере 30 минут плюс/минус 10% - времени, достаточного для высвобождения по крайней мере одной амилозы и амилопектина;

перемешивание пропиленгликоля с приготавливаемым водным раствором крахмала в количестве от 7% до 10%, в зависимости от объема раствора, пригодного для печати, что является достаточным количеством для обеспечения способности предотвращения образования сморщивания и образования микроорганизмов, посредством которого получают печатный раствор;

последующее добавление карбоната кальция в указанный печатный раствор до указанной печати, при этом карбонат кальция добавляется в раствор, пригодный для печати, после нагрева и этапа поддержания температуры и до этапа печати, и

охлаждение печатного раствора до температуры в пределах от 48.9°С до 65.6°С (120°F до 150°F).

2. Способ получения оберточной бумаги с рисунком курительного изделия, включающий:

подготовку печатного раствора по п. 1; и

обеспечение основного полотна оберточной бумаги;

нанесение печатного раствора на оберточную бумагу с заданным рисунком; и

поддержание температуры печатного раствора в пределах от 48.9°С до 65.6°С (120°F до 150°F) между указанными этапом подготовки и нанесения.

3. Способ по п. 1 или 2, в котором этап перемешивания включает введение окисленного крахмала.

4. Способ по п. 1 или 2, дополнительно включающий перемешивание печатного раствора в течение этапа нагрева.

5. Способ по п. 2, в котором печатный раствор наносят на основное полотно, имеющее продольное направление с проходящими поперечно полосами.

6. Способ по п. 2, в котором печатный раствор имеет уровень рН в пределах примерно от 4 до 5 после добавки пропиленгликоля.

7. Способ по п. 2, в котором основное полотно имеет продольное направление и где заданный рисунок включает продольно проходящие полосы.

8. Способ по п. 2, в котором основное полотно имеет поперечное направление и продольное направление и где заданный рисунок включает множество областей, проходящих поперечно и отстоящих друг от друга в продольном направлении на основном полотне.

9. Способ по п. 1 или 2, в котором печатный метод выбирают из глубокой печати, флексографии, офсетной печати, струйной печати, распыления и матричной печати.

10. Способ по п. 2, в котором печатный раствор наносят на основное полотно за один проход.

11. Способ по п. 1 или 2, в котором печатный раствор имеет вязкость в пределах от 40 мПз до 60 мПз (40 сП до 60 сП) после этапа охлаждения, измеряемую при 48.9°С (120°F) на вискозиметре Брукфильда RVDV-2 с использованием шпинделя №1 при скорости вращения 20 об/мин.

12. Способ по п. 1 или 2, в котором при температуре примерно 24°С (75°F) смешивают по крайней мере воду и окисленный крахмал.

13. Способ по п. 1 или 2, в котором смесь окисленного крахмала имеет вязкость от 50 мПз до 80 мПз (50 сП до 80 сП) после этапа нагрева, измеряемую при 48.9°С (120°F) на вискозиметре Брукфильда RVDV-2 с использованием шпинделя №1 при скорости вращения 20 об/мин.

14. Способ по п. 1 или 2, в котором вязкость печатного раствора, измеряемая посредством чашечного вискозиметра Zahn 2 при температуре 48.9°С (120°F), имеет значение, при котором время истечения потока этого раствора примерно 18 секунд при нанесении на основное полотно.

15. Способ по п. 1 или 2, в котором содержание твердых частиц в печатном растворе при нанесении равно примерно 21%, причем вязкость печатного раствора, измеряемая посредством чашечного вискозиметра Zahn 2 при температуре примерно 120°F, имеет значение, при котором время истечения потока этого раствора находится в пределах от примерно 16,5 секунд до примерно 19,5 секунд, причем печатный раствор наносят на основное полотно за один проход.

16. Способ поддержания подходящих уровней вязкости в пределах от 40 мПз до 80 мПз (40 сП до 80 сП), измеряемых при 48.9°С (120°F) на вискозиметре Брукфильда RVDV-2 с использованием шпинделя №1 при скорости вращения 20 об/мин в составе добавки для печатных операций оберточной бумаги курительного изделия с нанесенными полосами, включающий:

приготовление водного раствора крахмала при температуре по крайней мере 82°С (180°F), причем указанный этап приготовления включает добавку пропиленгликоля при таком приготовлении или его окончании; и

поддержание температуры указанного приготовленного раствора в пределах от 48.9°С (120°F) до 65.5°С (150°F) до ближайшего времени начала указанной операции печати.

17. Способ по п. 16, в котором этап поддержания температуры включает поддержание температуры при транспортировке от средства приготовления раствора до средства печати.

18. Способ по п. 16, в котором указанный этап поддержания температуры включает поддержание температуры в средстве печати до тех пор, пока указанный приготовленный раствор не поступает на печать указанного средства печати.

19. Способ подготовки водного раствора крахмала, пригодного для печати, включающий: получение смеси водного раствора крахмала путем перемешивания воды и крахмала; приготовление водной смеси крахмала путем нагрева в течение по крайней мере 30 минут плюс/минус 10% при температуре по крайней мере примерно 82°С (180°F), достаточных для получения водного раствора крахмала; и

стабилизацию приготовленного водного раствора крахмала, содержащую:

поддержание температуры приготовленного раствора крахмала выше температуры, при которой в растворе крахмала происходит гелеобразование; и

добавку стабилизирующего агента в раствор для получения стабилизированного приготовленного водного раствора крахмала.

20. Способ по п. 19, в котором стабилизирующий агент является пропиленгликолем и где пропиленгликоль добавляют в количестве от примерно 7 мас. % до примерно 10 мас. % от общей массы приготовленного раствора крахмала.

| Щуп для замера уровня загрузки доменной печи | 1940 |

|

SU63585A1 |

| US 200829554 A1, 04.12.2008 | |||

| US 2007102017 A1, 10.05.2007. | |||

Авторы

Даты

2016-07-20—Публикация

2011-12-13—Подача