Область техники, к которой относится изобретение

Данное описание относится к обладающему светоэкранирующими свойствами непрозрачному многослойному контейнеру такого типа, который изготавливается раздувом преформы или инжекционно-выдувным формованием и предпочтительно предназначается для помещения светочувствительных веществ, контейнер содержит по меньшей мере два слоя термопластичного материала с материалами, вызывающими помутнение (замутнители), диспергированными в любом из слоев термопластичного материала, при этом термопластичный материал во всех слоях является полиэтилентерефталатом (ПЭТФ) и включает замутнитель по меньшей мере в одном из этих слоев, металлический алюминий (Al) и светопоглотитель, диспергированный в термопластичной матрице.

Уровень техники

Существует множество веществ, которые подвержены ухудшению качества под действием света из-за происходящих вследствие этого изменений их органолептических и питательных свойств. Среди этих веществ могут быть упомянуты витамины, аминокислоты, пероксиды или жиры, при этом каждое из этих веществ особенно чувствительно к одной или нескольким длинам волн, специфическим по отношению к каждому из веществ и отличающимся друг от друга, так что можно найти светочувствительные вещества со специфической чувствительностью по отношению практически к любой длине волны как в ультрафиолетовой области спектра (UVA) (вплоть до 400 нм), так и в видимой части спектра (VIS) (400-700 нм).

Например, Витамин B2 (рибофлавин): специфическая чувствительность распространяется вплоть до длин волны в 550 нм. Эта область видимой части спектра (VIS) является критически важной из-за чрезвычайной чувствительности витамина B2 к свету с длиной волны около 550 нм, его разложения, вызывающего в случае молока серьезные изменения в его питательной способности, аромате и вкусе (органолептические изменения, вызываемые в молоке эффектом разложения витамина B2 известны как «засвеченный вкус»).

Витамин A (ретинол): 410-460 нм.

Витамин C (аскорбиновая кислота): наиболее агрессивные длины волн - ниже 300 нм.

Аминокислоты: особенно чувствительны к области UVA (приблизительно 250 нм), менее чувствительны к VIS-излучению.

Хромофорные соединения различных типов: может обнаруживаться чувствительность и к UVA, и к VIS-областям.

Введение в контейнеры светоэкранирующих средств с целью обеспечения возможности содержания в них веществ, подверженных вызываемому действием UVA или VIS-света разложению, является обычной практикой в отраслях промышленности, связанных с упаковкой и распределением молочных продуктов, фруктовых соков, медикаментов и лекарственных препаратов, а также в целом пищевых продуктов или препаратов, содержащих материалы, подверженные фотолитическому разложению.

Существуют различные способы введения светоэкранирующих средств в полимерную тару, каждый с его собственными специфическими особенностями, преимуществами и недостатками; наиболее широко применяются описанные далее.

Контейнеры с внедренной светоэкранирующей способностью: в них полимерная матрица наполняется материалами, препятствующими прохождению света, среди которых наряду с прочими могут быть упомянуты диоксид титана TiO2, диоксид кремния SiO2 или сульфид цинка ZnS, с добавлением или без добавления других вторичных наполнителей, помогающих выполнять экранирующую функцию.

Содержание наполнителя в этом типе непрозрачных контейнеров со светозащитой обычно составляет по отношению к общей массе контейнера между 5 масс. % и 25 масс. %.

Многослойные контейнеры: позволяют снизить общее содержание минерального наполнителя благодаря использованию комбинации различных добавок в каждом слое, так, чтобы в общем случае внутренний слой был черным и обеспечивал наибольшую способность к экранированию, а наружный слой (в случае двух слоев) или наружные слои (в случае трех слоев) были бы наполненными другими материалами, маскирующими такой черный цвет, который придает необычный внешний вид и препятствует индивидуализации, посредством его перекрытия другими цветами или надписями.

Общее содержание наполнителя в контейнерах этого типа обычно составляет около 5 масс.%.

По сравнению с однослойными технологиями, многослойные технологии имеют недостатки, связанные с использованием более сложных и затратных процессов, а также с особенностями применяемых при литье под давлением инструментальных и машинных средств или необходимостью привлечения более значительных инвестиций. Однако они имеют и определенные преимущества перед обычными однослойными технологиями, такие как возможность достижения практически полного экранирования при любых длинах волн и снижение количества требующихся экранирующих наполнителей.

Обычно в случае многослойных вариантов внутренний слой (в случае двух слоев) или промежуточный слой (в случае трех слоев) обеспечивает функцию экранирования, а наружный слой несет эстетическую функцию и индивидуализирует контейнер.

В настоящее время описаны технологии для производства наиболее обычных многослойных ПЭТФ-контейнеров.

Все способы начинаются с формования под давлением исходного материала или преформы для контейнера, которая затем растягивается и ориентируется в пресс-форме, имеющей габариты и форму конечного контейнера; это осуществляется посредством направления в нее сжатого воздуха в то время, пока преформа остается горячей, с такой температурой, которая делает возможным ее формование в твердом состоянии с помощью механического усилия (для ПЭТФ эта температура превышает 70 или 80°C, притом, что преформы при выдувании обычно достигают температуры около 100° C).

Формование под давлением двухслойных преформ: при этой технологии обеспечиваются преформы с двумя слоями материалов, инжекционным формованием вначале внутреннего слоя и затем, как только этот слой охладился и затвердеет, на нем инжекционным способом формуется остальная часть материала, представляющего наружный слой преформы и, в результате, готовый контейнер.

Обычно композиция внутреннего слоя отличается от композиции наружного слоя таким образом, чтобы внутренний слой содержал материалы с высокой поглотительной способностью, а наружный слой выполнял экранирующие функции, которые не могут обеспечиваться внутренним слоем, а также предоставлял готовому контейнеру требуемый внешний вид и эстетические качества.

Одной из основных трудностей, которые возникают в процессе выдувания двухслойных преформ этого типа, является достижение достаточной адгезии между слоями с тем, чтобы избежать отслаивания или неравномерного растяжения слоев из-за недостаточной совместимости материалов, составляющих оба слоя. Для избежания этого нежелательного явления, которое может препятствовать правильному формованию контейнера, необходимо обеспечение максимально возможной совместимости материалов обоих слоев, которая может быть достигнута применением в обоих слоях очень близких композиций, добавлением к внутреннему слою высокой концентрации светопоглощающего вещества по отношению к композиции, которая является такой же, как и в наружном слое; это оказывается эффективным способом, но имеет недостаток, связанный с увеличением количества наполнителей, необходимых для внутреннего слоя. Другой способ, который является, очевидно, более эффективным и является предметом основного представленного в данном изобретении преимущества, состоит в уменьшении в обоих слоях до абсолютного минимума количества наполнителей, необходимых для выполнения экранирующей функции и придания контейнеру требуемого внешнего вида, так, чтобы оба слоя были настолько аналогичными, насколько это возможно для используемого в качестве основы термопластичного материала, избегая, таким образом, проблемы несовместимости.

Масса внутреннего слоя обычно составляет между 25 масс. % и 30 масс. % по отношению к общей массе контейнера.

Общее содержание наполнителей, традиционно используемых в контейнерах этого типа, составляет между 5 масс. % и 6 масс. %.

Формование под давлением трехслойных преформ: в этом случае все слои материалов формуются одновременно, так, чтобы внешний и внутренний слои имели одинаковую композицию, а промежуточный слой имел иную композицию и предназначался бы для обеспечения наибольшей экранирующей способности.

Масса внутреннего слоя в этом случае обычно составляет не более 10% общей массы контейнера. Следовательно, промежуточный слой контейнера, который обеспечивает функциональность, должен быть наделен очень высокой специфической экранирующей способностью, которая трудно достижима без придания ему очень интенсивной черной окраски, которую внешний слой должен скрывать с использованием высоких концентраций традиционных с эстетической точки зрения наполнителей.

Общее содержание наполнителей в этом типе контейнеров, как и в предыдущем случае, обычно составляет около 5 масс.% относительно общей массы контейнера.

С помощью этой технологии возможно обеспечение очень интенсивной защиты, однако данные способы являются сложными, подразумевают высокие уровни отходов, а необходимые инвестиции превышают требуемые при других технологиях.

Формование под давлением однослойных преформ: оно поддается осуществлению с помощью намного более дешевых, более доступных и гибких способов и оборудования, чем предыдущие, но достижение уровней экранирования, достаточных для защиты чувствительных продуктов, обычным способом возможно только за счет значительного увеличения количеств вносимых наполнителей, при этом указанные количества по отношению к массе контейнера обычно составляют между 7 масс. % и 25 масс. % наполнителя.

Другим специфическим признаком экранов, обычно получаемых в однослойных контейнерах этого типа, является то, что чем больше длина волны, тем более слабым оказывается обеспечиваемый уровень экранирования. Однако существуют весьма эффективные решения для высокочувствительных продуктов, таких как UHT-молоко (подвергнутое ультравысокотемпературной обработке) и молочные UHT-продукты.

Очевидно, что наиболее эффективным решением для полного экранирования с возможностью индивидуализации является такое, которое обеспечивается многослойным типом контейнера, несмотря на недостатки в отношении способов изготовления и требуемых инвестиций по сравнению с однослойными контейнерами, поэтому именно такой тип контейнеров рассмотрен в данном изобретении.

В настоящее время широко известно множество различных типов контейнеров, получаемых выдуванием в форму заготовок в виде преформ. Большинство этих преформ изготавливается из полиэтилентерефталата (ПЭТФ), благодаря таким характеристикам этого материала, как прозрачность, небольшая масса, невысокая стоимость, превосходные механические свойства и свойства непроницаемости для газов, а также пригодность к несложной последующей переработке во вторичный (рециклированный) ПЭТФ (RPET). Пример этого типа однослойных преформ описан в заявке PCT US 2004/005890 “Container preform assembly and method of manufacture”, которая предлагает типичную однослойную преформу с шейкой, которая формуется отдельно.

Однако для большого спектра разнообразных продуктов, особенно подвергнутого UHT-обработке молока и других молочных продуктов длительного хранения, их прозрачность является не подходящей, поскольку, как замечено ранее, некоторые витамины, по существу витамины группы E, а также некоторые белки и жиры подвержены разложению под действием света с изменением их исходных органолептических и питательных качеств через несколько дней после розлива по бутылкам.

Существуют и другие известные варианты увеличения светозащитных качеств ПЭТФ, такие как описанные в патенте США 7150902 или в патенте EP 069953, которые предполагают нанесение на обычную преформу или подобный полимерный объект покрытия из другого материала, который может включать добавки или пигменты, однако результат применения методик такого типа оказался не идеальным как с точки зрения механических свойств, так и в отношении светозащитных качеств, и не обеспечивает решения данной задачи. Подобным же образом известны такие соединения, как описанные в патенте EP 1541623, в котором заявлен состав из алюминиевого порошка и перламутрового пигмента, который делает пластмассу непрозрачной и который добавляется к самому полимерному материалу для увеличения срока годности вплоть до трех недель, но который подразумевает высокую стоимость.

Другой однослойный контейнер описан в патенте EP 1541623, в котором используется смесь белого пигмента, алюминиевого порошка, черного пигмента и перламутровых пигментов для придания пластмассе непрозрачности, но по сравнению с настоящим изобретением он имеет недостаток, заключающийся в необходимости применения сложной рецептуры и включения других, отличных от Al наполнителей в значительно большем количестве, чем в изобретении, что, очевидно, подразумевает в случае средств с высокой экранирующей способностью более высокую концентрацию наполнителя и более высокую экономическую стоимость, чем в предлагаемом решении.

Документ WO 03064267 предлагает однослойное воплощение, в котором предусматривается применение алюминия в замутняющем веществе, но не устанавливается какого-либо соотношения между процентной долей замутнителя и остальной частью продуктов, в связи с чем оказывается невозможным оптимизировать количество представленного в смеси замутняющего средства. Кроме того, в нем указывается, что светозащита неизбежно связана с уменьшением газопроницаемости, поэтому выдвигаемая цель и, следовательно, заключительная композиция материалов для контейнеров не соответствует представленному здесь изобретению.

Широко распространенной практикой решения задач обеспечения непрозрачности является изготовление контейнеров из сложных многослойных преформ совместным формованием или многокомпонентным формованием, при которых в качестве наиболее вероятных решений образуются два или три слоя так, чтобы, например, в композиции с тремя слоями промежуточный слой отличался по композиции от внешнего и внутреннего, композиции которых являются идентичными. Обычно при решении с тремя слоями, ориентированном на обеспечение светозащиты, основным материалом является ПЭТФ, к которому различными способами добавляют белый пигмент, обычно TiO2, во внешний и внутренний слои и черный пигмент в промежуточный слой.

В случае двухслойного решения светоэкранирующие свойства обычно обеспечивает внутренний слой, который имеет интенсивную черную окраску, в то время как внешний слой маскирует темный цвет, обеспечивая проявление белого цвета на видимой поверхности контейнеров.

Примеры таких преформ по меньшей мере с тремя слоями могут быть найдены в патенте EP 0722887, в заявке PCT 00/09575 и в патенте США 6352426. Эти документы описывают различные воплощения многослойных преформ с различными композициями в каждом слое, осуществляемые добавлением к одному из слоев ПЭТФ покрытия из различных барьерных материалов. В некоторых случаях, таких как в патенте EP 1681239, специально обращаются к многослойной преформе из двух или трех слоев со специфическим световым барьером из различающихся в разных слоях композиций.

Основные проблемы, связанные с трехслойным решением (обычное совместное формование): снижение производительности систем формования преформ по сравнению с подобными однослойными преформами; интенсивность эксплуатации, которой подвергаются пресс-формы, в частности, обогреваемые литники, переносящие расплавленный материал; трудности обеспечения однородного качества преформ из-за чувствительности к условиям прохождения процесса по глубине и относительному положению промежуточного экранирующего слоя и трудности в обеспечении совместимости материалов промежуточного слоя с материалами окружающих слоев, которые часто приводят к нестабильности при осуществлении последующих процессов формования контейнеров раздувкой и к расслаиванию из-за недостаточной адгезии, являющейся следствием различий в композициях слоев. Эти типы известных многослойных воплощений (с наружным слоем, промежуточным слоем и внутренним слоем) имеют серьезные проблемы, заключающиеся в том, что поскольку они имеют различные композиции с заметно различающимся содержанием наполнителя, при растяжении в ходе этапа раздувки (то есть при завершающем формовании контейнера или бутылки) слои ведут себя по-разному. Один слой растягивается больше другого и в результате не удается получить равномерно растянутый контейнер, а слои оказываются не полностью соединенными друг с другом. Эта проблема известна как «расслаивание» и она является причиной большого количества дефектных конечных продуктов, с вытекающим из этого повышением стоимости. Кроме того, между слоями могут образовываться воздушные карманы, которые могут стать причиной последующего загрязнения. Другой дополнительной проблемой является растрескивание, которое происходит в процессе завершающего охлаждения контейнера. Поскольку слои имеют различные коэффициенты расширения, их охлаждение происходит с неодинаковой скоростью, поэтому один слой может вызвать появление сетчатого растрескивания другого, что отрицательно сказывается на механических свойствах контейнера. Предпринимались попытки минимизации этих проблем посредством уменьшения количества слоев до двух. Некоторые из решений с двумя слоями, которые могут быть найдены, например, в патенте EP 1547768 или в патенте JP 2002337217, описывают внутренний слой ПЭТФ, усиленный внешним слоем из рециклированного материала RPET, который используется для конструкционного усиления и изолируется от пищевых продуктов из-за неблагоприятных в этом отношении качеств RPET. В связи с этим эти решения ориентируются скорее на упрочение конструкции, а не на обеспечение светозащиты. Патент EP 1970181 описывает композицию, которая преодолевает проблемы совместимости между слоями, сближая содержание в них наполнителя, но используя в качестве основного вещества TiO2 вместо Al, что означает, что требуемое содержание наполнителя оказывается относительно высоким, более 5 масс. % от общей массы контейнера.

Другие имеющиеся решения включают слои, которые обеспечивают барьерные свойства по отношению к различным элементам. Например, патентная заявка US 2006/014300 раскрывает изделие с двумя слоями, один из которых выполняет функцию газового барьера, а другой является устойчивым к воде, оба изготовленные из различных материалов. Патент США 6391408 в качестве барьерного материала применяет один слой из ПЭТФ, а второй из другого материала. Патент США 6312641 касается способа получения преформы, которая может при необходимости включать слой барьерного материала, отличающегося от основного материала. Все эти двухслойные решения используют в обоих слоях композиции различных материалов, поэтому, несмотря на достижение светоэкранирующего эффекта в случае применения подходящих добавок, они, тем не менее, страдают от тех же проблем расслаивания и растрескивания, которые комментировались в случае преформ с тремя слоями, следовательно, полученные решения далеки от того, чтобы стать промышленно применимыми.

В WO 99/61245 A1 представлен упаковочный материал, который предпочтительно содержит три слоя полимерного материала полиолефинового типа, получаемый объединенной операцией экструзии и выдувного формования. Эти слои прочно соединяются друг с другом. Что касается промежуточного полиолефинового слоя, то в нем обнаруживается присутствие частиц ламповой сажи и диоксида титана TiO2.

В JP 041140576 A дается ссылка на композицию для однослойной, получаемой выдувным формованием бутылки. В ней раскрывается композиция, которая включает ПЭТФ, TiO2, ламповую сажу и оксид железа.

Патент EP 7005185 представляет многослойное, не предусматривающее применения Al воплощение, в котором объединяются диоксид титана со светозащитным пигментом в двух слоях, имеющих различные процентные доли их содержания.

Заявка на патент EP 12000408 предлагает применение Al в качестве замутнителя, но только в однослойных контейнерах.

Также известны заявки, в которых экранирующие свойства в защитном слое достигаются только с использованием обладающего высокими экранирующими способностями соединения сажи с тем, чтобы в этом слое количество экранирующего материала могло быть очень низким (менее 1%), но они имеют недостаток, связанный с необходимостью использования относительно высоких дозировок наполнителей в наружных слоях (около 5%) для маскировки антиэстетического эффекта черного цвета.

Раскрытие изобретения

Для решения проблем, связанных с производством непрозрачных контейнеров с высокой светозащитной способностью, особенно многослойного типа, улучшения контейнеров существующего в настоящее время уровня техники и упрощения их производства, был изобретен непрозрачный многослойный контейнер, который является целью данного изобретения и который содержит по меньшей мере два слоя термопластичного материала с замутнителями, диспергированными в слоях термопластичного материала. Термопластичным материалом во всех слоях является полиэтилентерефталат (ПЭТФ), а замутнитель по меньшей мере в одном из слоев включает металлический алюминий (Al) и светопоглощающее вещество, диспергированное в термопластичной матрице.

Соотношение Al и светопоглощающего материала является таким, чтобы доля Al была менее 2% и более 0,5%, а сумма процентных долей Al и светопоглощающего вещества в любом случае составляла бы 2,075%; всегда может быть найдена комбинация Al + абсорбирующее вещество, которая гарантирует достаточно эффективное экранирование в описанных многослойных контейнерах, содержащих Al.

Для адекватного объяснения преимуществ изобретения по сравнению с существующим уровнем техники, необходимо сосредоточиться на подробном описании морфологии многослойных контейнеров и композиционных последствий, которые происходят в результате их применения в целях светозащиты.

Двухслойные контейнеры: масса внутреннего слоя (который является обычно слоем, ответственным за препятствование прохождению наиболее жесткой части лучистой энергии к внутренней части контейнера) составляет между 25 масс. % и 30 масс. % от общей массы контейнера, которая приблизительно соответствует соотношению толщин входящих в состав контейнера и образующих его слоев; при этом учитывается нюанс, заключающийся в том, что горловина преформы или контейнера образуется материалом, соответствующим наружному слою, а толщина внутреннего слоя контейнера может быть указана как составляющая около 35% или 40% общей массы двухслойной стенки контейнера; для типичной общей толщины стенки контейнера, равной, например, 0,25 мм, толщина внутреннего слоя (обычно защитный слой) будет от около 0,08 мм до 0,1 мм.

Трехслойные контейнеры: масса промежуточного слоя (обычно того, который обеспечивает основную защиту) составляет около 10% от общей массы контейнера; учитывая, что горловина соответствует композиции и структуре, образованным внешним и внутренним слоями, толщина промежуточного слоя контейнера будет составлять около 12% от общей толщины стенки контейнера, что для типичной принятой толщины в 0,25 мм позволяет указывать, что толщина промежуточного слоя составляет менее 0,05 мм.

Для того чтобы описанные толщины обычных защитных слоев (внутренний слой в двухслойном контейнере и промежуточный в контейнере с тремя слоями) обеспечивали достаточное специфическое экранирование, необходимо применение композиций, обладающих очень эффективным светозащитным действием; выбранная в данном случае композиция является упомянутой комбинацией Al со светопоглощающими веществами. Помимо этого, для целей достижения совместимости между слоями желательно минимизировать общее содержание наполнителей и, кроме того, сблизить величины содержания присутствующего в обоих слоях наполнителя.

Отличительные признаки данного изобретения являются результатом эффективного объединения очень высокой светоэкранирующей способности на всех длинах волн между 200 нм и 700 нм (UV-VIS) с возможностью индивидуализации контейнеров, предлагаемых многослойной конструкцией, благодаря возможности использования в некоторых из слоев композиций различных материалов, что позволяет достигать практически полного светозащитного эффекта (процентная доля пропускания 0,01% или менее) с заметно более низкими количествами наполнителя по сравнению с традиционно применяемыми до настоящего времени.

Непрозрачный многослойный контейнер по изобретению имеет многочисленные преимущества по сравнению с контейнерами, существующими в настоящее время, наиболее важными из которых являются возможность достижения практически полной защиты при любой длине волны с намного более низкими количествами наполнителя, чем обычно используется в настоящее время, благодаря эффективному объединению в виде смеси экранирующего наполнителя с полимерной матрицей, при очень высокой способности экранирования излучения по всему оптическому спектру даже при очень тонких толщинах (менее 0,1 мм) стенки составляющих контейнер слоев.

Принимая во внимание описанные преимущества снижения процентной доли содержащихся в контейнерах наполнителей и учитывая максимальные пределы, установленные для наполнителей, присутствующих в различных слоях описанного контейнера, оказывается возможным указать максимальное общее количество наполнителей в изобретении, как составляющее не более около 3,5%, в отличие от величин между 5% и 6% в альтернативных обычных многослойных контейнерах.

Важным преимуществом является простота представленной смеси, обусловленная низким количеством наполнителя (Al), необходимого для осуществления защиты, которое ведет к большей простоте внесения экранирующего материала в контейнеры и более низкой стоимости промышленных решений.

Другое преимущество изобретения состоит в том, что в условиях применения одинаковых покрытий данные контейнеры оказываются значительно более легкими по сравнению с существующими до настоящего времени решениями, что достигается благодаря невысоким количествам требующегося наполнителя, так как наполнители как правило обладают более высокой плотностью, чем обычные полимерные матрицы, и масса известных непрозрачных светозащищенных контейнеров всегда превышает массу их аналогов без наполнителей.

Еще одним важным преимуществом является доступность экранирующего наполнителя, поскольку он является продуктом, который очень широко используется во многих отраслях промышленности.

Наконец, преимущества, обеспечиваемые в отношении устойчивости благодаря меньшей массе, меньшему количеству наполнителей, меньшему количеству отходов и меньшему износу производственного оборудования, являются очевидными.

Краткое описание чертежей

Для обеспечения лучшего понимания настоящего изобретения на прилагаемых чертежах показано одно предпочтительное практическое воплощение непрозрачного многослойного контейнера.

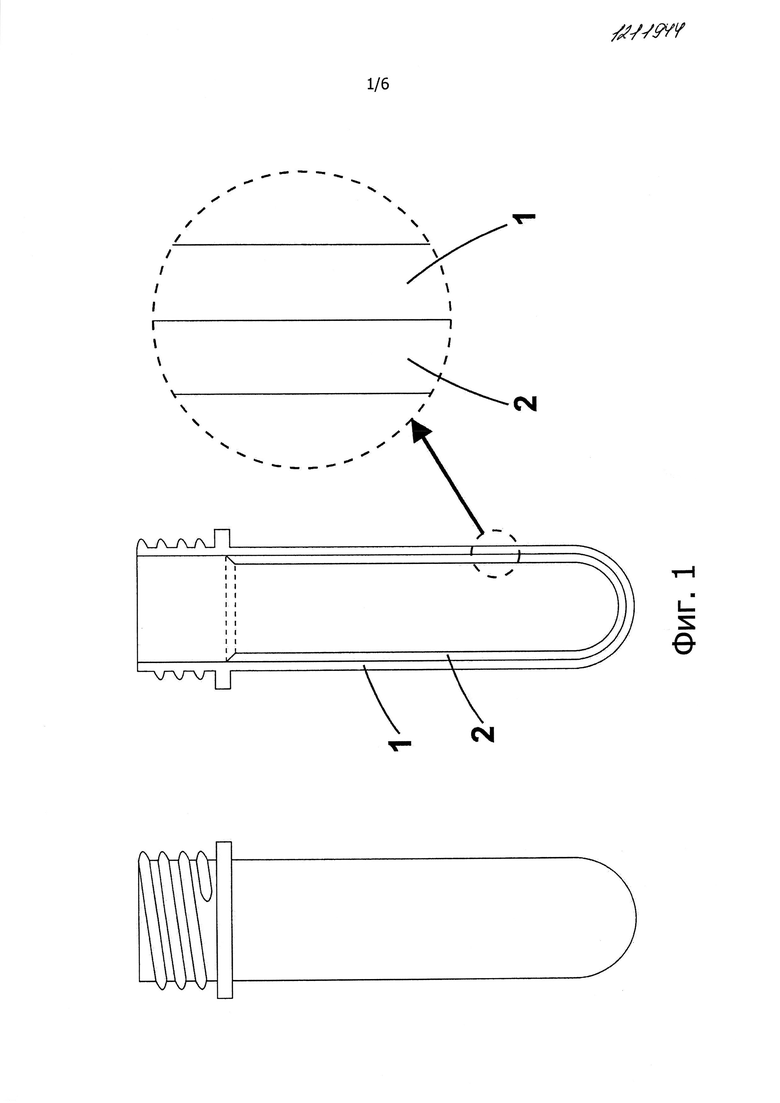

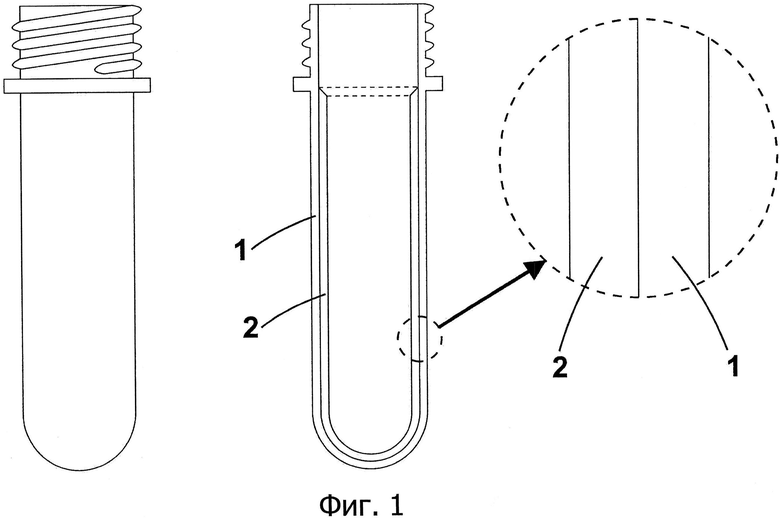

Фиг.1 отображает двухслойную преформу, в который один слой (1) образует горловину и наружный корпус преформы, которая после растяжения и формования раздувкой становится внешней, видимой частью контейнера, в то время как другой слой (2) образует внутреннюю часть преформы и после раздувки - внутреннюю часть контейнера от дна до начала горловины.

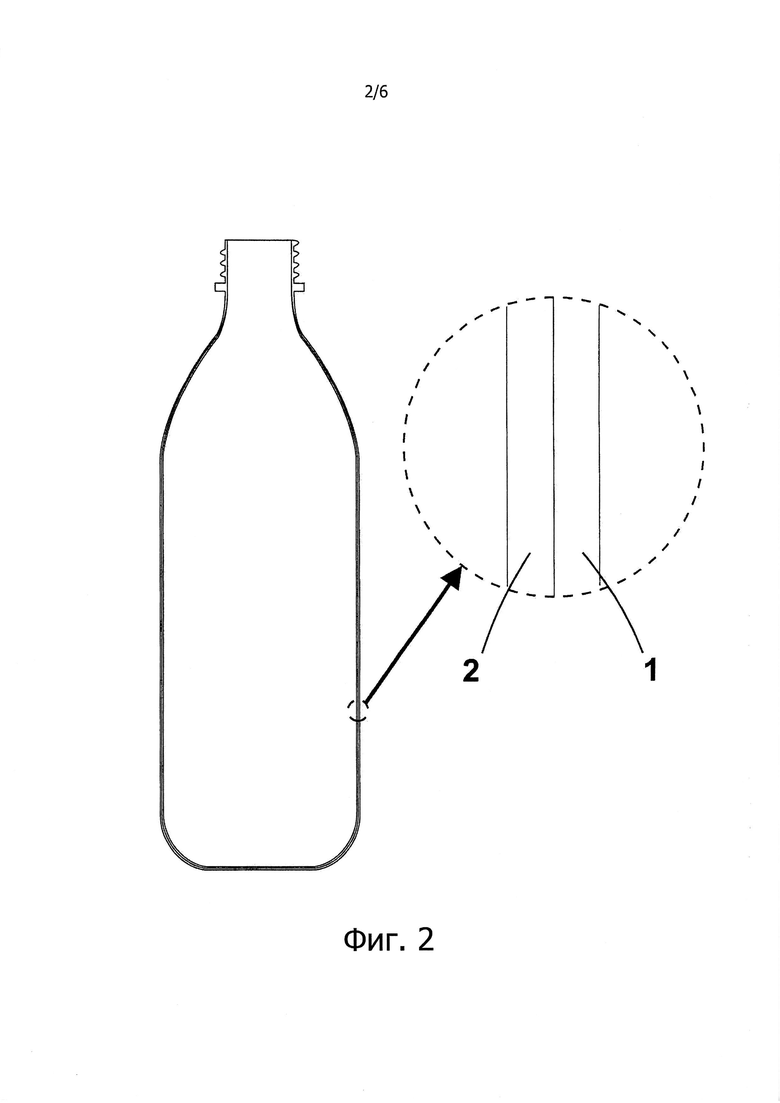

Фиг.2 представляет изображение двухслойного контейнера, полученного раздувкой преформы, такой как показанная на фиг.1.

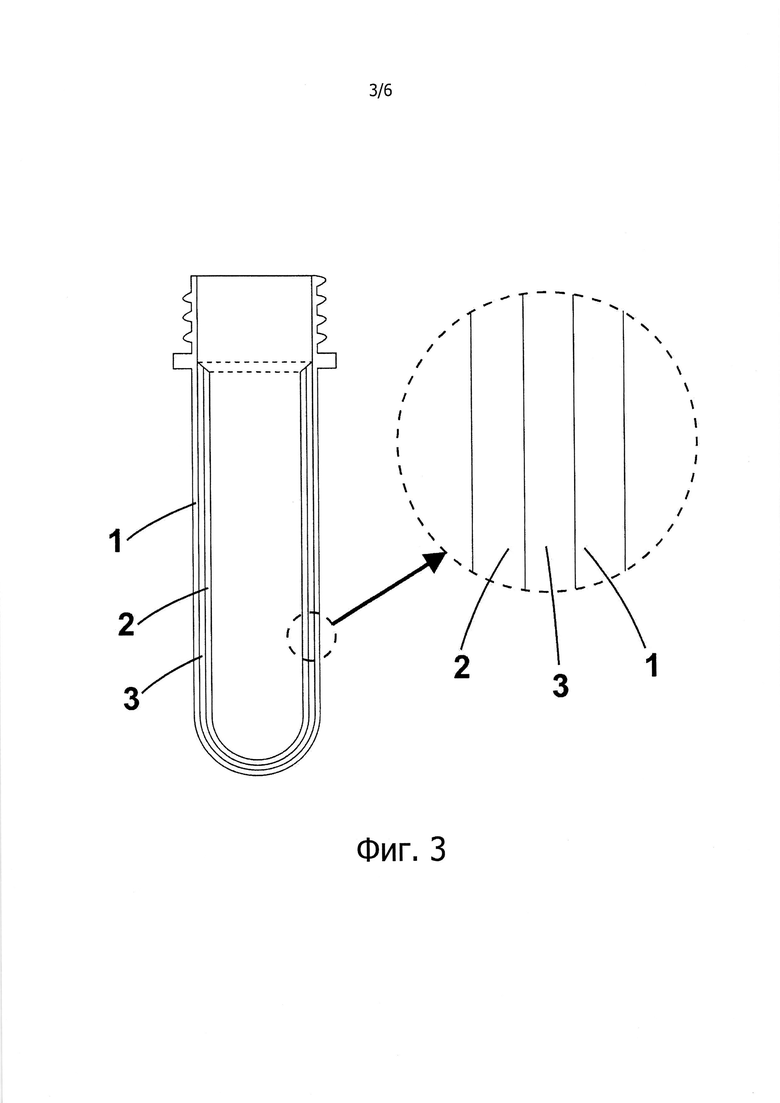

Фиг.3 представляет преформу с тремя слоями, в которой наружный слой (1) и внутренний слой (2) обязательно имеют одинаковую композицию и, в свою очередь, такую же имеет и горловина, в то время как промежуточный слой (3) может быть изготовлен, как обычно, из другой композиции, вклад которой в функцию экранирования является самым большим.

Фиг.4 представляет изображение трехслойного контейнера, полученного раздувкой преформы, такой как показанная на фиг.3.

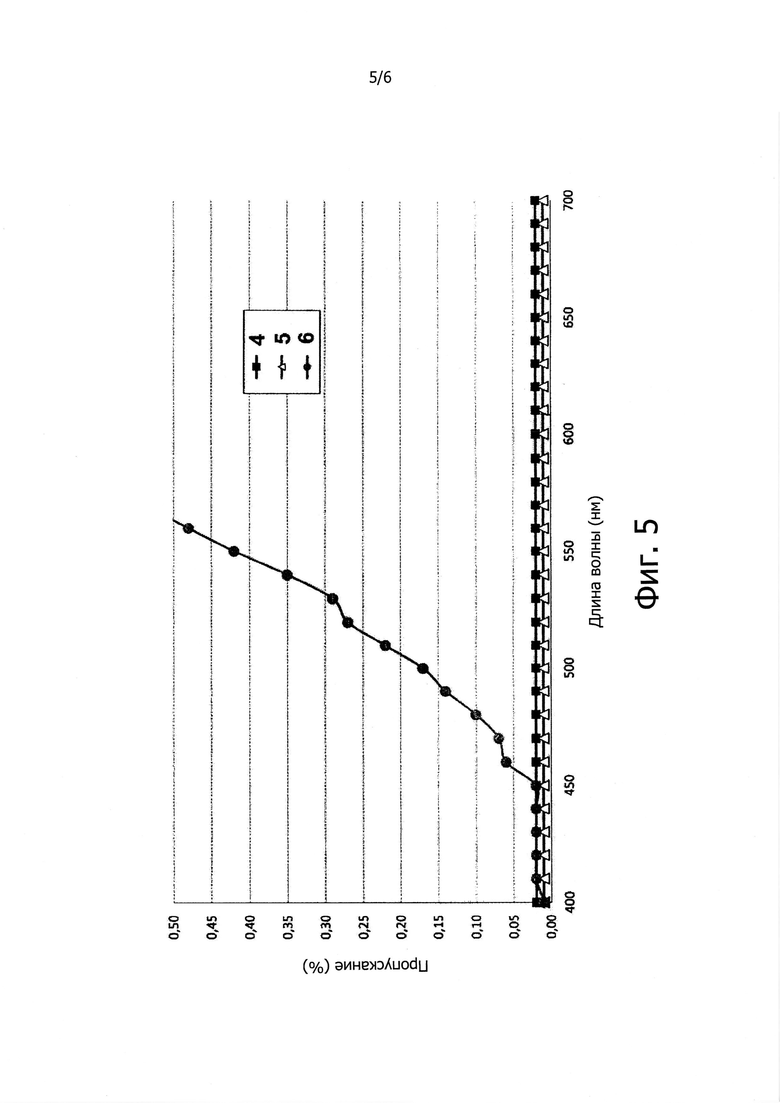

Фиг.5 показывает график, изображающий процентную долю проходящего света (пропускание (%)) на всех длинах волн видимой части спектра (от 400 нм до 700 нм) для внутреннего слоя двухслойного контейнера толщиной 0,8 мм при двух различных числовых показателях продукта (P)=(%Al)×(% светопоглотителя) и для однослойного контейнера, промышленно применяемого для UHT-молока и имеющего толщину стенки 0,24 мм.

Используемые ссылки:

(4) P=0,04()1,04% наполнителя;

(5) P=0,1(1,5%Al×0,067%)1,567% наполнителя;

(6) Однослойный, 9% наполнителя.

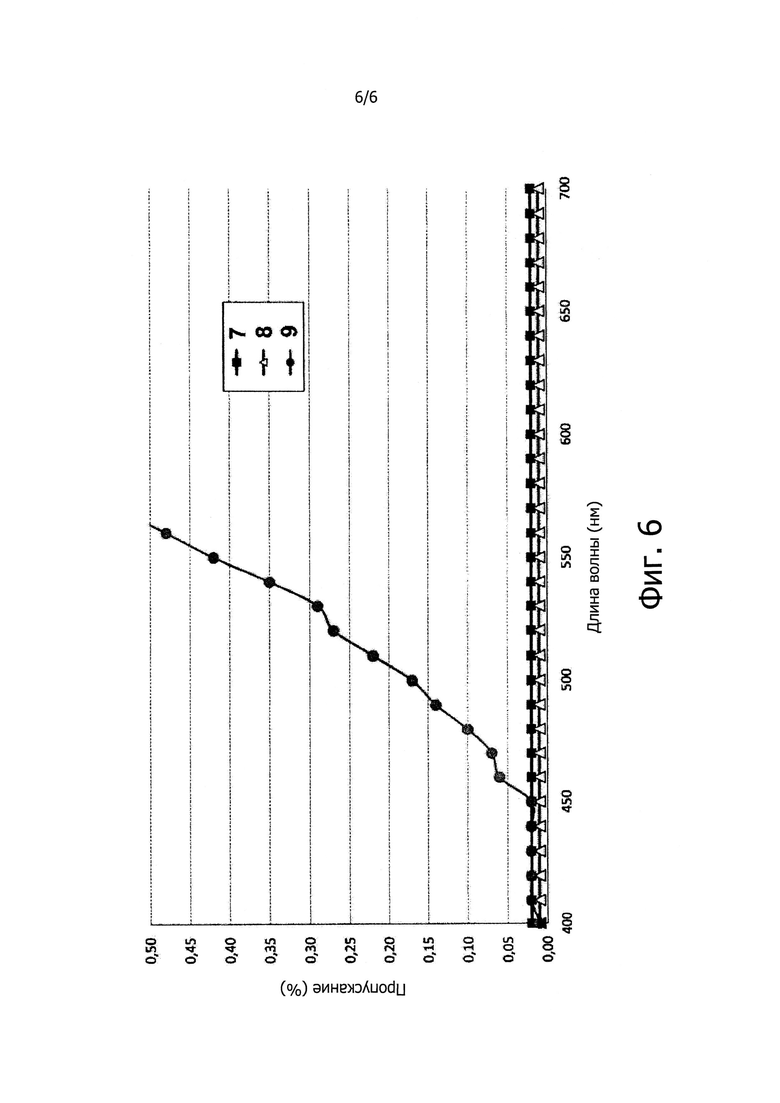

Фиг. 6 демонстрирует график, отображающий в тех же самых координатных осях, что и на фиг. 5 (% пропускания от длины волны), пропускание через промежуточный слой контейнера с тремя слоями с толщиной стенки 0,04 мм при двух различных числовых показателях продукта (P), и для такого же однослойного контейнера, как и в предыдущем случае.

Используемые ссылки:

(7) P=0,12(2%Al×0,06%)2,06% наполнителя;

(8) P=0,15(1,5%Al×0,1%)1,6% наполнителя;

(9) Однослойный, 9% наполнителя.

Осуществление изобретения

Непрозрачный многослойный контейнер, который является целью настоящего изобретения, изготавливают раздувом преформы или инжекционно-выдувным формованием, и в основном он содержит по меньшей мере два слоя термопластичного материала с замутнителями, диспергированными в слоях термопластичного материала. Термопластичный материал во всех слоях представляет собой полиэтилентерефталат (ПЭТФ), а замутнитель по меньшей мере в одном из слоев содержит металлический алюминий (Al) и светопоглощающее вещество, диспергированное в термопластичной матрице.

Светопоглощающий материал предпочтительно выбирают из группы, содержащей ламповую сажу, активированный уголь и оксиды железа.

Металлический алюминий Al по отношению к общей массе каждого слоя, который содержит Al, присутствует в количестве между 0,5 масс. % и 2,0 масс. %.

Светопоглощающий агент () присутствует в таком количестве, что числовой показатель продукта Р, полученный умножением показателя содержания Al в масс. % (%Al) на показатель содержания поглощающего агента в масс. % (%Abs), присутствующих в каждом из содержащих их слоев, (P=%Al×%), составляет между 0,04 и 0,15 (0,04<P<0,15).

Соотношение содержания Al и поглотителя таково, что суммарная масса Al и светопоглощающего материала составляет менее 2,075 масс. % (Al + поглотитель) по отношению к общей массе каждого из содержащих их слоев.

Композиция замутнителей в каждом из слоев может быть различной.

В одном предпочтительном воплощении контейнер образован двумя слоями (1, 2), включающими Al и светопоглощающий материал в обоих слоях, во внутреннем слое (2) или в наружном слое (1).

Если два слоя, которые образуют контейнер, включают Al и светопоглощающий материал, по абсолютной величине процентная доля содержания абсорбирующего вещества во внутреннем слое (2) выше, чем в наружном слое (1).

При необходимости в предпочтительном воплощении, образованном двумя слоями (1, 2), предусматривается, чтобы наружный слой (1) дополнительно включал диоксид титана (ТiO2), в количестве между 1 масс. % и 4 масс. % по отношению к общей массе наружного слоя (1).

Также предусматривается альтернативный вариант воплощения изобретения, в котором контейнер образован тремя слоями (1, 2, 3) из ПЭТФ с замутнителями, таким образом, чтобы композиция замутнителей была одинаковой во внутреннем слое (2) и в наружном слое (1), а композиция замутнителей в промежуточном слое (3) отличалась от двух других. В этом случае Al и светопоглощающий материал могут включаться в состав всех слоев (1, 2, 3), только в промежуточный слой (3) или только во внутренний слой (2) и наружный слой (1).

В случае альтернативного варианта воплощения, образованного тремя слоями ПЭТФ с замутнителями, в котором Al и светопоглощающий материал находятся во всех слоях, абсолютная величина процентного содержания абсорбирующего вещества в промежуточном слое (3) выше, чем в двух других (1, 2).

В случае альтернативного варианта воплощения, образованного тремя слоями ПЭТФ с замутнителями, в котором Al и светопоглощающий материал находятся только в промежуточном слое (3), предусматривается, чтобы внутренний слой (2) и наружный слой (1) включали TiO2 в количествах между 1 масс. % и 4 масс. % по отношению к общей массе наружного слоя (1) и внутреннего слоя (2).

Параметры характеристик контейнера были установлены с учетом того, что контейнер будет отличаться концентрацией Al, присутствующего в защитном слое(-ях), и показателем P.

В одном предпочтительном воплощении для создания возможности различного применения контейнера Al должен присутствовать в большем количестве, чем поглотитель (Abs), поэтому необходимо чтобы нижний предел был равным 0,5%. На основании экспериментальных критериев верхний предел устанавливают 2%.

Показатель Р может быть определен согласно следующим критериям, обеспечивающим близкий к полному защитный эффект с намного более низкими толщинами стенок, чем в случае однослойных контейнеров. Принимая, что P=0,4 является минимальной величиной, обеспечивающей заметное экранирующее действие при невысоких толщинах стенки, и что для величины P около 0,1 экранирующий эффект будет полным при некоторой комбинации Al (между 0,5 и 2%) и Abs., можно таким образом установить 0,04<P<0,5.

Эти параметры дают возможность использовать примеры различных комбинаций в определенных диапазонах %Al и P с оценкой экранирующей способности, обеспечиваемой различными многослойными комбинациями.

2% Al+0,075% Abs.: полное экранирование, применимое в любом слое двухслойных комбинаций.

2% Al+0,020% Abs.: полное экранирование, применимое во внешнем слое трехслойных комбинаций.

1% Al+0,150% Abs.: полное экранирование, применимое в любом слое двухслойных комбинаций.

1% Al+0,040% Abs.: полное экранирование, применимое во внешнем слое двухслойных или трехслойных комбинаций.

0,5% Al+0,30% Abs.: полное экранирование, применимое в любом слое двухслойных или трехслойных комбинаций.

0,5% Al+0,08% Abs.: полное экранирование, применимое во внешнем слое трехслойных комбинаций.

В двухслойных преформах, как можно видеть из фиг.1, наружный слой (1), который включает горловину, обычно составляет приблизительно 75% общей массы и приблизительно 70% толщины стенки корпуса. Внутренний слой (2) для случаев включения экранирующего материала является обычным, но необязательным. Толщина стенки этого слоя составляет приблизительно 30% общей толщины стенки, а его масса составляет приблизительно 25% общей массы преформы.

В качестве примера типичной преформы, предназначенной для раздувки контейнера емкостью 1 л и имеющей общую массу 28 г, общая толщина стенки составляет между 3 мм и 3,5 мм, оставляя для внутреннего слоя толщину приблизительно в 1 мм и массу около 7 г. Наружный слой плюс горловина будут содержать около 21 г и будет иметь толщину в области корпуса от около 2 до 2,5 мм.

В показанных на фиг.2 двухслойных контейнерах, полученных раздувом двухслойных преформ при условии, что в процессе раздува преформы внутренний слой и наружный слой преформы растягиваются совместным образом, соотношение конечных толщин наружного слоя (1) и внутреннего слоя (2) контейнера будет иметь ту же величину, что и соотношение толщин в исходной преформе (приблизительно 70% для наружного слоя и 30% для внутреннего слоя). При том, что обычным является относительное удлинение при растяжении около 12 (отношение размер контейнера/ размер преформы), для внутреннего слоя контейнера нормальными будут толщины между 0,1 мм и 0,08 мм (0,1/12=0,08 мм), в то время как для наружного слоя нормальными будут толщины между 0,16 и 0,21 мм.

В представленных на фиг.3 преформах с тремя слоями наружный слой (1) и внутренний слой (2) обязательно имеют одинаковую композицию и, в то же самое время, такую же, как и у горловины, при том, что внутренний слой (3) может быть образован, как это часто происходит, другой композицией, которая обеспечивает функцию экранирования в наибольшей степени. В этом случае толщина внутреннего слоя (3) обычно составляет около 15% общей толщины стенки. Для типичной преформы с толщиной стенки около 3,5 мм толщина внутренней стенки преформы будет составлять приблизительно 0,5 мм.

В показанных на фиг.4 трехслойных контейнерах, полученных раздувкой преформы с тремя слоями, относительные толщины слоев в выдутом контейнере будут поддерживаться при таком же соотношении, как и в исходной преформе, так, чтобы толщина промежуточного слоя (3) контейнера могла в типичном случае находиться между 0,04 и 0,05 мм.

Из показанных на фиг.5 и 6 графиков видно, что экранирующая способность, обеспечиваемая в соответствии с представленным изобретением, намного выше (намного более низкий процент пропускания), чем у однослойного контейнера, несмотря на заметное различие в толщинах стенок (в случае изобретения намного более тонкие). При P=0,04 процент пропускания оказывается уже достаточно низким для того, чтобы гарантировать достаточное экранирование, а при P=0,10 экранирование может рассматриваться как практически абсолютное (процент пропускания света очень близок к 0,00% на любой длине волны).

Другой аспект, который необходимо принять во внимание, заключается в том, что уровень фактически абсолютного экранирования был достигнут с намного более низкой процентной долей содержания наполнителей, чем существующая до настоящего времени (1,04% и 1,567% общего содержание наполнителей в случае изобретения по сравнению с 9% в случае однослойного варианта).

Можно видеть, что даже при очень небольшой толщине стенки 0,04 мм может быть достигнуто практически абсолютное экранирование с намного более низкими количествами наполнителя, чем обычно (2,06% и 1,6% для трехслойного варианта по сравнению с 9% для однослойного), таким образом, когда толщина стенки снижается, увеличение показателя P продукта вплоть до 0,12 и 0,15 сделало возможным экранирование, которое является близким к абсолютному и к практически абсолютному.

Изобретение относится к обладающему светоэкранирующими свойствами непрозрачному многослойному контейнеру. Контейнер, изготавливаемый раздувом преформы или инжекционно-выдувным формованием и предпочтительно предназначенный для светочувствительных материалов, включает по меньшей мере два слоя термопластичного материала с замутнителями, диспергированными в любом из слоев термопластичного материала, при этом указанный термопластичный материал во всех слоях является полиэтилентерефталатом (ПЭТФ) и включает замутнитель по меньшей мере в одном из этих слоев, металлический алюминий (Аl) и светопоглотитель, диспергированный в термопластичной матрице. Обеспечивается возможность достижения практически полной защиты на любой длине волны оптического спектра с намного более низкими количествами наполнителя, чем обычно применялись до настоящего времени. 25 з.п. ф-лы, 6 ил.

1. Непрозрачный многослойный контейнер, изготавливаемый раздувом преформы или инжекционно-выдувным формованием, который содержит по меньшей мере два слоя термопластичного материала с замутняющими материалами, диспергированными в слоях термопластичного материала, отличающийся тем, что термопластичный материал во всех слоях, которые образуют контейнер, представляет собой полиэтилентерефталат (ПЭТФ), по меньшей мере один из слоев замутняющего материала включает металлический алюминий Al в количестве от 0,5 масс. % до 2,0 масс. % по отношению к общей массе каждого слоя, содержащего Al и светопоглощающий агент (Abs.), так, что показатель продукта (Р), полученный умножением массовой процентной доли Al (%Al) на массовую процентную долю поглощающего агента (%Abs), присутствующих в каждом из содержащих их слоев, (Р=%Al×%Abs.) составляет от 0,04 до 0,15 (0,04<Р<0,15).

2. Непрозрачный многослойный контейнер по п. 1, отличающийся тем, что он образован двумя слоями (1, 2) из ПЭТФ с замутняющими материалами, таким образом, чтобы композиция замутняющих материалов в каждом из слоев (1, 2) была различной.

3. Непрозрачный многослойный контейнер по п. 1 или 2, отличающийся тем, что два слоя (1, 2), которые образуют контейнер, включают Al и светопоглощающий материал.

4. Непрозрачный многослойный контейнер по п. 1 или 2, отличающийся тем, что только внутренний слой (2) включает Al и светопоглощающий материал.

5. Непрозрачный многослойный контейнер по п. 1 или 2, отличающийся тем, что только наружный слой (1) включает Al и светопоглощающий материал.

6. Непрозрачный многослойный контейнер по любому из пп. 1 или 2, отличающийся тем, что процентное содержание светопоглощающего вещества во внутреннем слое (2) выше, чем в наружном слое (1).

7. Непрозрачный многослойный контейнер по п. 3, отличающийся тем, что процентное содержание светопоглощающего вещества во внутреннем слое (2) выше, чем в наружном слое (1).

8. Непрозрачный многослойный контейнер по любому из пп. 1 или 2, отличающийся тем, что наружный слой (1) включает диоксид титана (TiO2) в количестве от 1 масс. % до 4 масс. % TiO2 по отношению к общей массе наружного слоя (1).

9. Непрозрачный многослойный контейнер по п. 4, отличающийся тем, что наружный слой (1) включает диоксид титана (TiO2) в количестве от 1 масс. % до 4 масс. % TiO2 по отношению к общей массе наружного слоя (1)

10. Непрозрачный многослойный контейнер по п. 1, отличающийся тем, что он образован тремя слоями (1, 2, 3) из ПЭТФ с замутняющими материалами, таким образом, чтобы композиция замутняющих материалов была одинаковой во внутреннем слое (2) и в наружном слое (1), а композиция замутняющих материалов в промежуточном слое (3) отличалась от двух других.

11. Непрозрачный многослойный контейнер по п. 1, отличающийся тем, что все слои (1, 2, 3) включают Al и светопоглощающий материал.

12. Непрозрачный многослойный контейнер по п. 10, отличающийся тем, что все слои (1, 2, 3) включают Al и светопоглощающий материал.

13. Непрозрачный многослойный контейнер по п. 1, отличающийся тем, что только промежуточный слой (3) включает Al и светопоглощающий материал.

14. Непрозрачный многослойный контейнер по п. 10, отличающийся тем, что только промежуточный слой (3) включает Al и светопоглощающий материал.

15. Непрозрачный многослойный контейнер по п. 1, отличающийся тем, что только внутренний слой (2) и внешний слой (1) включают Al и светопоглощающий материал.

16. Непрозрачный многослойный контейнер по п. 10, отличающийся тем, что только внутренний слой (2) и внешний слой (1) включают Al и светопоглощающий материал.

17. Непрозрачный многослойный контейнер по любому из пп. 1, 10-12, отличающийся тем, что процентное содержание светопоглощающего вещества в промежуточном слое (3) выше, чем в двух других (1, 2).

18. Непрозрачный многослойный контейнер по любому из пп. 1, 10, 13 или 14, отличающийся тем, что внутренний слой (2) и внешний слой (1) включают диоксид титана (TiO2) в количестве от 1 масс. % до 4 масс. % TiO2 по отношению к общей массе наружного слоя (1) и внутреннего слоя (2).

19. Непрозрачный многослойный контейнер по любому из пп. 1, 2, 7, 9-16, отличающийся тем, что светопоглощающий материал выбирается из группы, включающей ламповую сажу, активированный уголь или оксиды железа.

20. Непрозрачный многослойный контейнер по п. 3, отличающихся тем, что светопоглощающий материал выбирается из группы, включающей ламповую сажу, активированный уголь или оксиды железа.

21. Непрозрачный многослойный контейнер по п. 4, отличающийся тем, что светопоглощающий материал выбирается из группы, включающей ламповую сажу, активированный уголь или оксиды железа.

22. Непрозрачный многослойный контейнер по п. 5, отличающийся тем, что светопоглощающий материал выбирается из группы, включающей ламповую сажу, активированный уголь или оксиды железа.

23. Непрозрачный многослойный контейнер по п. 6, отличающийся тем, что светопоглощающий материал выбирается из группы, включающей ламповую сажу, активированный уголь или оксиды железа.

24. Непрозрачный многослойный контейнер по п. 8, отличающийся тем, что светопоглощающий материал выбирается из группы, включающей ламповую сажу, активированный уголь или оксиды железа.

25. Непрозрачный многослойный контейнер по п. 17, отличающийся тем, что светопоглощающий материал выбирается из группы, включающей ламповую сажу, активированный уголь или оксиды железа.

26. Непрозрачный многослойный контейнер по п. 18, отличающийся тем, что светопоглощающий материал выбирается из группы, включающей ламповую сажу, активированный уголь или оксиды железа.

| Устройство для сопряжения ЭВМ с периферийным устройством | 1988 |

|

SU1541623A1 |

| EA 200802282 A1, 28.04.2009 | |||

| EP 1970181 A1, 17.09.2008 | |||

| WO 2007128085 A2, 15.11.2007. | |||

Авторы

Даты

2016-07-20—Публикация

2013-03-19—Подача