Настоящее изобретение относится к однослойному пластиковому контейнеру, такому как, например, однослойная пластиковая бутыль, имеющему неорганические светозащитные наполнители, которые обеспечивают очень высокий уровень защиты от света, даже фактически полную защиту во всей видимой области спектра у очень легкого по массе контейнера. Структура контейнера на основе пластмассы содержит по меньшей мере два термопластичных полимера разной природы, которые дополняют друг друга в своей функции структурного образования контейнера, и светозащитные неорганические наполнители содержат по меньшей мере два неорганических вещества разной природы, которые дополняют друг друга в своей светозащитной функции.

Отличительное качество данного контейнера, по сравнению с другими контейнерами, предназначенными для аналогичных целей, заключается в том, что благодаря определенному строению пластмассовой структуры и эффективной комбинации неорганических защитных наполнителей (ниже в данном документе - наполнителей) возможно достижение универсальной защиты от света, даже фактически полной защиты, у очень легких однослойных контейнеров без необходимости прибегать к сложным и дорогостоящим многослойным структурам, обычно используемым, когда целью является достижение уровней защиты, близкой к абсолютной, и все это при использовании традиционного оборудования и способов получения. Строения пластмассовой структуры и комбинации наполнителей, включенных в контейнер, достигают посредством контролируемого добавления к основной полукристаллической термопластической основе, в особенности полиэтилентерефталату (ниже в данном документе - PET), концентрированной добавки (ниже в данном документе - добавки), содержащей наполнители и аморфный пластик, отличный от PET, в котором наполнители предварительно диспергированы, так что аморфный пластик, содержащийся в добавке, имеет следующие характеристики: его температура стеклования (Tg) выше, чем Tg PET (Tg PET равна 80°С) (Tg аморфного основания концентрата менее 80°С); он является лишь слабогигроскопичным (максимальное поглощение водыменее 0,1 масс. % при насыщении), он не имеет конкретной температуры плавления (нет Tm) и он представляет собой привитый полимер, в особенности ударопрочный полистирол (ниже в данном документе - HIPS).

Область техники

В области контейнеров с защитой от света, получаемых посредством включения в PET неорганических защитных наполнителей, настоящее изобретение относится к однослойному пластиковому контейнеру с защитой от света, где способ включения светозащитных наполнителей осуществляют путем добавления к основной пластмассовой основе, в нашем случае PET, концентрированной добавки, содержащей полимерную основу HIPS, в которой предварительно были диспергированы неорганические защитные наполнители, содержащие TiO2 и Al.

Другие пластиковые контейнеры, связанные с контейнером, представленным в данном изобретении, сконструированные для защиты их содержимого от светового излучения, такие как контейнеры, предназначенные для того, чтобы вмещать молоко УВТ (ультравысокотемпературной обработки) с длительным сроком хранения (более чем четыре месяца), доступны в различных пластмассах с различными типами структур, например: трехслойный полиэтилен, трехслойный PET, двухслойный PET или однослойный PET. Однако на практике не существует известных, заслуживающих внимания ссылок на однослойные контейнеры, в которых достигалась бы полная защита, и обычно для достижения таких уровней защиты используют структуры из более чем одного слоя.

Традиционно пластиковые контейнеры, включающие защиту от света, имеют поверхность белого цвета вследствие того, что одним из наиболее широко распространенных применений для таких контейнеров является бутилирование молока с длительным сроком хранения (например, молока УВТ) и/или продуктов из молока УВТ. Известны решения, в которых TiO2, белый пигмент с высокой маскирующей способностью, объединяют со светопоглотителями, которые эффективно усиливают защиту, обеспеченную TiO2, однако данные светопоглотители обязательно затемняют поверхность контейнеров, придавая непривлекательный и нежелательный сероватый цвет, что означает, что концентрации, которые могут быть использованы в контейнерах, и, следовательно, порог их эффективности, ограничены. В случае настоящего изобретения, где целью является достижение практически полной защиты в однослойных контейнерах, требуемые большие количества поглотителя могут влиять на коммерческую целесообразность вследствие эффекта неприемлемого конечного серого цвета. Для того чтобы избежать данное обстоятельство, и для повышения концентрации адъюванта TiO2 в защитной функции, использовали Al, так как эффективность его защиты основана на отражающем эффекте, а не на поглощении света; это означает, что поверхность контейнера не «поглощает» свет, а скорее, что она его отражает, что приводит к получению поверхности с большей светлотой, и, следовательно, доля Al, которую можно использовать, больше, чем доля традиционных поглотителей, что обеспечивает варианты очень высокой защиты без неблагоприятных изменений цвета контейнеров. Не существует известных контейнеров коммерческого назначения, похожих на контейнеры, описанные в настоящем изобретении, чьи поверхности имеют уровень светлоты цвета L* (измерение белого по шкале от 0 до 100, где 0 представляет собой черный, а 100 - абсолютно белый) ниже чем 86; авторы изобретения, естественно, ссылаются на цвет без маркировки, конкретных дополнительных красителей или каких-либо других покрытий, которые могут быть добавлены в контейнеры в форме коммерческих или фирменных наименований. Следовательно, выбранной целью являлось достижение на поверхности контейнера уровня светлоты цвета L* выше чем 86 (L* более 86, по шкале "Cie-Lab"), вне зависимости от уровня защиты.

В следующей таблице (Таблица 1), с одной и той же основой TiO2, эффекты традиционного светопоглотителя, оказываемые на защиту и цвет в контейнерах, сравнивают с эффектами Al. С этой целью концентрацию TiO2 поддерживали относительно постоянной на уровне около 10%, и объединяли его с различными концентрациями как светопоглотителя (в данном случае, оксида железа, затемняющего контейнер в меньшей степени, чем сажа или обычный углерод), так и Al.

Защиту в % рассчитывали, используя люксметр Iso-Tech для измерения интенсивности света внутри контейнера (лк), подвергаемого воздействию внешнего света в 2300 лк (очень представительное относительно воздействия, которому контейнеры подвергаются в обычных точках продажи), так что: (защита, %) = ((внешний свет, лк - внутренний свет, лк) / (внешний свет, лк)) × 100.

Цель эксперимента заключается в оценке возможности получения полной защиты в контейнере (99,9%) при поддержании на его поверхности светлоты цвета L* более 86.

Из данных приведенной выше таблицы можно сделать следующие выводы:

- Что традиционные решения для белых однослойных контейнеров с защитой от света, где TiO2 объединяют со светопоглотителями, обеспечивают более темные цвета при повышении уровня защиты из-за эффекта большей доли поглотителя, присутствующего в наполнителях. Вследствие этого на практике нецелесообразно получать белые однослойные контейнеры с содержаниями и/или приемлемыми массами наполнителей, используя упомянутые выше традиционные решения.

- И что комбинация TiO2 и Al, содержащихся в защитных наполнителях по изобретению, является предпочтительной и обеспечивает достижение фактически полной защиты от света в белых однослойных контейнерах.

В следующей таблице (Таблица 2) светлоты цвета L* сравнивают с уровнями защиты в нескольких контейнерах (от 1 до 7), все из которых представляют собой однослойные бутыли, сделанные по настоящему изобретению.

На основании результатов, показанных в таблице 2, можно прийти к неожиданному выводу, что в отличие от традиционных решений защитных наполнителей на основе светопоглотителей, применение настоящего изобретения на основе обусловленной отражением защитной способности Al, объединенного с TiO2, позволяет одновременно улучшать светлоту цвета L* и уровень защиты в белых однослойных контейнерах.

Современный уровень техники

Существует много частных случаев бутылей, сделанных из пластмассы, в частности PET, предназначенных для защиты своего содержания от светового излучения, включающих защитные наполнители, в частности TiO2, для достижения желаемой цели. Данные бутыли могут быть как однослойными, так и с несколькими слоями материала, с одним или несколькими защитными наполнителями, диспергированными в одном единственном слое или в различных комбинациях для каждого слоя материала, если бутыль является многослойной. Известные контейнеры данного типа, будь то однослойные или многослойные, обычно состоят из одного типа пластмассы, в котором защитные наполнители диспергированы посредством различных способов, которые здесь будут описаны более подробно, или из смесей материалов, в последнем случае требуется их химическая совместимость. Обычными примерами, которые могут быть найдены на рынке, являются трехслойные контейнеры из полиолефина, обычно полиэтилена (РЕ); трехслойные PET контейнеры; двухслойные PET контейнеры и однослойные PET контейнеры. Несмотря на то, что существуют известные примеры однослойных PET контейнеров коммерческого назначения с высокими уровнями защиты (вплоть до 98%), до настоящего изобретения достижение фактически полной защиты (99,9%защиты) систематически оставалось за многослойными PET или РЕ контейнерами.

Все чаще светочувствительные вещества, такие как молоко, молочные продукты, продукты на основе плодовой мякоти или другие функциональные напитки с природными активными ингредиентами, упаковывают в пластиковые контейнеры, причем PET является одним из полимеров, который завоевывает растущую долю на рынке. Для защиты активных ингредиентов, чувствительных к разрушению под воздействием света, от повреждающего излучения, необходимо включать защитные агенты, которые обычно являются непрозрачными или интенсивно окрашенными для защиты в видимой области спектра (VIS), или агенты, которые являются относительно прозрачными, с избирательным поглощением в ультрафиолетовой (UV (от англ. ultraviolet)) области спектра.

Существует много веществ, чувствительных к разрушению в результате воздействия света с возникающим в связи с этим изменением органолептических и питательных свойств. Среди данных веществ можно упомянуть витамины, аминокислоты, пероксиды или жиры, причем каждое из них является особенно чувствительным к одной или нескольким длинам волн, индивидуальным для каждого вещества и отличающимся друг от друга, так что практически при любой длине волны существуют светочувствительные вещества, как в ультрафиолетовых областях спектра (UVA (ультрафиолет А)) (вплоть до 400 нм), так и видимых областях спектра (VIS) (от 400 до 700 нм), в которых существуют индивидуальные чувствительности: Например:

- Витамин В2 (рибофлавин): индивидуальная чувствительность достигается при длинах волн вплоть до 550 нм. Данный участок видимой области спектра (VIS) является особенно важным в связи с крайне высокой чувствительностью витамина В2 при примерно 550 нм, и его разложение, в случае молока, вызывает серьезные изменения в питательный свойствах, запахе и вкусе (органолептическое изменение, вызванное в молоке в результате разложения рибофлавина, известно как «испорченный воздействием света привкус»).

- Витамин А (ретинол): 410-460 нм.

- Витамин С (аскорбиновая кислота): наиболее агрессивные длины волн находятся ниже 300 нм.

- Аминокислоты.

- Хромофорные соединения различных типов: чувствительности могут находиться как в UVA-области, так и VIS-области, и их разрушение может вызывать изменения во внешнем виде продуктов, которые их содержат.

Включение светозащитных агентов в контейнеры, предназначенные для вмещения веществ, чувствительных к разрушению, вызываемому действием UVA- или VIS-света, является общепринятой практикой в отраслях упаковки и распространения молочных продуктов, фруктовых соков, аптечных препаратов, лекарственных средств и, в целом, продуктов питания или препаратов, которые содержат вещества, являющиеся чувствительными к фотолитическому разложению.

Две спектральные области излучения, являющиеся потенциально агрессивными для светочувствительных веществ, должны различаться следующим образом:

- невидимая область спектра UVA, охватывающая от 200 нм до выше 300 нм (но ниже 400 нм). Эта область обладает очень большой энергией, но в ней относительно легко осуществлять защиту, так как существует много коммерческих решений, которые обеспечивают эффективную, практически полную защиту; настолько, что решения по защите на основе TiO2, или содержащие большие количества TiO2, обеспечивают полную защиту в UV-области при достижении хороших уровней защиты (более 95%) в VIS. Именно по этой причине обычно не осуществляют контроля защиты в UV-области, так как это было бы излишней задачей.

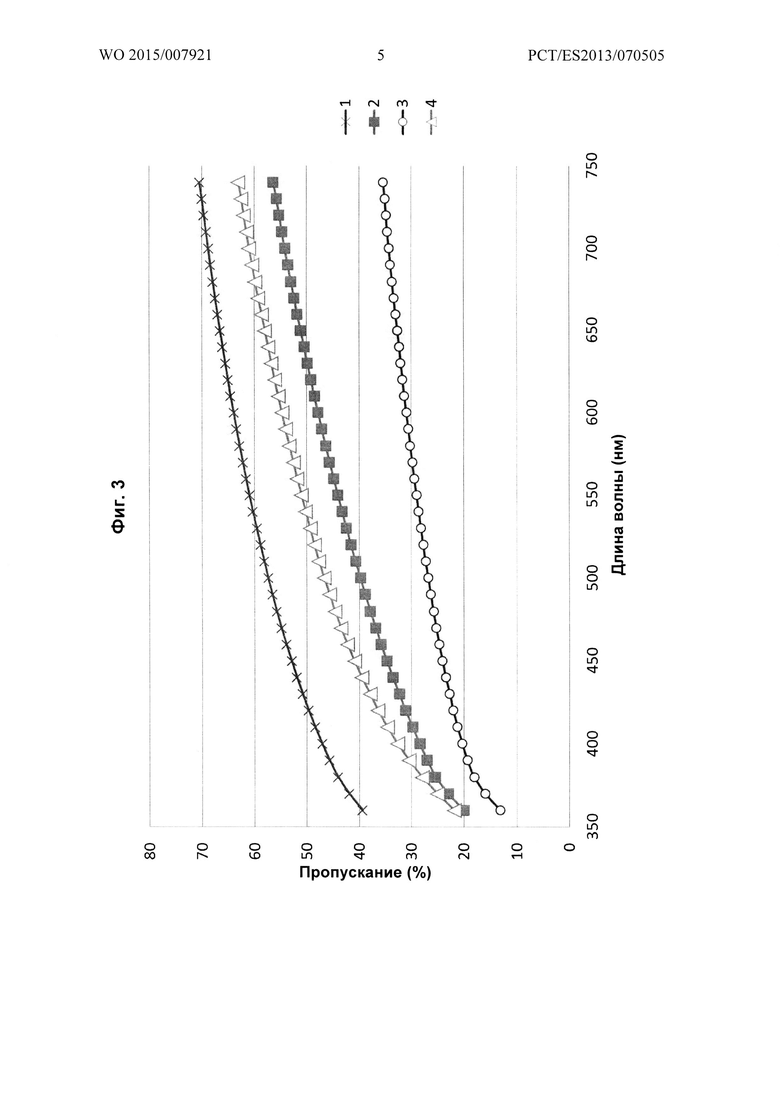

- видимая область спектра (VIS): диапазоны длин волн от приблизительно 400 нм до 700 нм. Как объяснялось выше, в данной области существуют индивидуальные чувствительности, среди которых важно особенно отметить индивидуальную чувствительность рибофлавина при 550 нм. Именно в VIS доступные в настоящее время однослойные решения, традиционно белые и основанные на больших или меньших содержаниях TiO2, объединенного или не объединенного с другими типами наполнителей, представляют сложности в отношении защиты, которые тем более выражены, чем выше значение длины волны. Как может быть видно на фиг. 1, именно в VIS-области защита в случае защитных материалов на основе TiO2 (обычно непрозрачные, белые контейнеры) становится тем сложнее, чем больше длина волны, и по этой причине измерения % TR (% падающего света, проходящего через стенку бутыли) обычно относятся к 550 нм (промежуточная область VIS, индивидуальной чувствительности для некоторых соединений, таких как витамин В) в качестве показателей уровня защиты (чем ниже % TR, тем выше уровень защиты).

Из многочисленных вариантов, которые существуют в отношении получения контейнеров, как с точки зрения применения материалов, так и технологий получения и добавления защитных агентов, начиная с данного момента авторы изобретения будут ссылаться на контейнеры, образованные матрицами на основе термопластов, и, в частности, на некоторые матрицы на основе термопластов, которые обеспечивают следующие преимущества по сравнению с другими вариантами, такими как стекло, металл или сложные комбинации разных материалов:

- Технологичность: в современном уровне техники предложены различные альтернативные варианты производства на основе широко используемых, удобных в обращении, прекрасно известных термопластов.

- Возможность индивидуализации: практически не существует технических и экономических барьеров для выбора геометрии, формы и размера контейнера.

- Легкость: масса пластиковых контейнеров, по сравнению с другими альтернативными вариантами, такими как стекло или металл, обычно и вероятно гораздо меньше.

- Сокращение затрат: коммодитизация, пройденная многими пластмассами в связи с их широко распространенным применением, означает, что они являются высоко конкурентными в сравнении с большинством альтернативных материалов. Действительно, пластик замещает растущее число материалов для получения контейнеров.

- Рациональность использования: широко известна возможность восстановления и повторного использования большинства термопластов, существуют хорошо отработанные каналы сбора и доступные, рутинные технологии сортировки и их повторного введения в цикл потребления с абсолютными гарантиями.

Существуют разные пути добавления светозащитных агентов в пластиковые контейнеры, каждый со своими собственными определенными характеристиками, преимуществами и недостатками; следующие являются наиболее широко распространенными:

Контейнеры с включенным защитным агентом: в данных контейнерах пластмассовую матрицу загружают материалами, ингибирующими прохождение света, среди которых, среди прочего, находятся диоксид титана (TiO2), диоксид кремния (SiO2) или сульфид цинка (ZnS), с другими вторичными наполнителями, которые помогают дополнять защиту, или без них.

Содержание наполнителя в данном типе непрозрачных контейнеров с защитой от света обычно составляет от 3 масс. % до 8 масс. % защитных наполнителей относительно общей массы контейнера, так что сложности во включении наполнителей и получении контейнеров возрастают при возрастании процентного содержания наполнителей. Для высоких уровней защиты многослойные контейнеры систематически содержат меньше наполнителей, чем однослойные контейнеры; однако в случае однослойных контейнеров способы изготовления гораздо проще, и размер требуемых вложений значительно меньше.

Технологии и способы, связанные с получением данного типа контейнеров с защитой от света, доступные в современном уровне техники, приведены ниже:

- многослойные: позволяют снижать общее содержание минерального наполнителя благодаря комбинации различных добавок в каждом слое, так что обычно внутренний слой является черным и обладает наивысшей защитной способностью, и внешний слой (в случае двух слоев) или внешние слои (в случае трех слоев) наполняют другими материалами, скрывающими черный цвет, который имеет нетрадиционный внешний вид и который невозможно индивидуализировать посредством нанесения на него цветов или маркировки.

Содержания наполнителей в данном типе контейнеров обычно составляют от 3 до 5 масс. %.

Данная технология обеспечивает защиту, которую можно считать полной защитой при любой длине волны, но которая демонстрирует недостатки, обусловленные сложностью используемого оборудования и способов: требуется особое оборудование, вложения являются значительными, эксплуатационные расходы велики и уровни брака вследствие плохого качества гораздо выше, чем в однослойных технологиях.

- однослойные: осуществимы с применением оборудования и способов, которые гораздо дешевле, доступнее и универсальнее, чем ранее описанные оборудование и способы; однако достаточные уровни защиты для защиты чувствительных продуктов могут быть достигнуты только за счет значительного увеличения количеств включаемых наполнителей, причем указанные количества обычно составляют от 5 масс. % до ненамного больше чем 8 или 9 масс. %, приемлемые содержания ограничены сложностью разумного включения и обработки более высоких процентных содержаний наполнителей.

Другая характеристика получаемых традиционным способом защитных агентов в данном типе контейнера заключается в том, что они обеспечивают худшие уровни защиты при увеличении длины волны. Однако существуют прекрасно практически выполнимые решения для чувствительных продуктов, таких как молоко УВТ и продукты из молока УВТ. Таким образом, сложно получить полную защиту для очень длительных сроков службы или защищать вещества, которые являются крайне чувствительными к фотолитическому разложению.

Способы обработки, как связанные с получением контейнеров, так и касающиеся добавления защитных наполнителей к полимерной матрице, являются разнообразными и зависят как от типологии самого контейнера, так и от пластмасс, образующих основную матрицу. Наиболее часто используемые способы указаны ниже.

Включение защитных наполнителей в полимерную матрицу

Очень важно, чтобы наполнители были полностью диспергированными и равномерно распределенными в полимерной матрице. Для достижения этого можно осуществлять одну из следующих методик:

- Фаза полимеризации: данная методика включает диспергирование наполнителей в одном из мономеров или в сырье предшественника полимера перед их подачей в реакторы для полимеризации. Это является наиболее надежным путем для обеспечения прекрасной дисперсии и равномерного распределения наполнителей, но его не всегда возможно осуществлять из-за сложной природы установок для полимеризации и того факта, что некоторые наполнители могут мешать реакционным процессам. С другой стороны, это прекрасный путь обеспечения однородности защитного раствора; существуют известные коммерческие решения на основе PET с TiO2 и включенными светозащитными агентами, как для однослойных, так и для многослойных контейнеров, которые обеспечивают превосходные характеристики и простоту применения в способах получения контейнеров. Однако они представляют собой очень неподатливые растворы, которые не являются особенно универсальными и не всегда подходят для применения на оборудовании, которое должно подходить для различных типов контейнеров.

- Смешивание во вспомогательных экструдерах: данная методика включает отведение потока полимеров в расплавленной фазе при выходе из реакторов перед обычным процессом пеллетирования, так что посредством соответствующего дозирования наполнители могут быть включены в поток расплавленного полимера для гомогенизации и диспергирования посредством определенных шнековых систем, которые обычно представляют собой многошнековые системы. Как только наполнители и полимеры в расплавленной фазе были гомогенизированы, полученное соединение экструдируют для охлаждения и конечного пеллетирования. Данные системы являются дорогими и сложными для установки и работы, но обеспечивают пеллеты, готовые для конечного применения без необходимости в каких-либо дополнительных операциях.

- Применение концентратов или маточных смесей: они могут находиться либо в жидкой, либо в твердой форме, так что наполнитель является очень концентрированным в носителе, который совместим с полимерной матрицей, которая будет составлять основу желаемого контейнера. После получения маточной смеси ее дозируют в соответствующем количестве с получением концентрации конечных наполнителей, требующейся для контейнера, в шнековой литьевой машине с пластификацией, инжекционно-выдувной машине, экструзионно-выдувной или трамбовочной машине, в которых образуются исходные структуры конечных контейнеров (преформы, изделие, формованное посредством инжекции или экструдированная заготовка перед выдуванием).

Существуют дозирующие системы, которые делают возможной высокую точность доз, и обычно системы для пластификации способны надлежащим образом гомогенизировать смесь полимера и маточной смеси.

Они являются крайне универсальными, поскольку позволяют регулировать уровни защиты просто посредством регуляции дозы добавки или концентрированной маточной смеси, которую добавляют в основной полимерный поток; но они представляют трудности при высоких добавляемых количествах из-за изменений, которые может вызывать включение концентрата в основную полимерную структуру, а также возможной необходимости в дополнительном вспомогательном оборудовании для сушки добавок, если их структура является гигроскопичной.

Получение контейнеров

Существуют различные способы получения контейнеров, общей чертой которых является то, что получают полое тело, открытое на одном из его концов, причем указанное отверстие составляет горлышко контейнера, и то, что перед образованием требуемого изделия посредством формования осуществляется процесс, обычно называемый пластификацией, который заключается в плавлении пластмассы и ее гомогенизации с расплавленной массой, или, при необходимости, с добавками или наполнителями. Способы получения контейнеров, как уже упоминалось, разнообразны и зависят от геометрии, формы и размера контейнеров и от природы используемых пластмассовых матриц. Наиболее широко распространенными способами являются следующие:

Прямая инжекция

Пластмассу, сразу после добавления соответствующих наполнителей, пластифицируют и гомогенизируют в пластифицирующей камере, оборудованной одним или более чем одним вращающимся шнеком, при температуре немного более высокой, чем температура плавления пластмассы.

Сразу после завершения процесса пластификации расплавленный материал вставляют в форму с одной или более чем одной полостью посредством давления, подаваемого с помощью инжекционного плунжера.

Полости формы находятся при температуре значительно более низкой, чем температура плавления пластмассы, и их конструируют так, чтобы сразу после охлаждения и отверждения изделий внутри полостей их можно было бы удалять так, чтобы цикл можно было снова повторять.

Данный тип способа можно применять для термопластов, таких как, среди прочего, PET, РА (полиамид) или РР (полипропилен).

Обычно данный способ можно использовать для изделий, в которых горлышко имеет больший диаметр, чем любая другая область тела, так что его непросто применять в случае традиционной бутыли, и, по этой причине, он не является предпочтительным способом в рассматриваемом случае; однако он описывается как способ, который теоретически применим для получения полых изделий, служащих в качестве контейнеров.

Инжекционное выдувание в одну единственную стадию

Способ начинается аналогично предыдущему способу, с той особенностью, что сразу после инжекции изделий-предшественников или преформ контейнеров их удаляют из формы частично отвержденными, так что они имеют достаточную консистенцию для поддержания стабильной формы, но их температура выше, чем температура стеклования (Tg), которая представляет собой температуру, выше которой пластмасса является легко формуемой в твердом состоянии под механическим воздействием.

Данную преформу, которая является все еще горячей при ее извлечении из литьевой формы, вставляют во вторую установку для выдувного формования. Вторая форма, в этот раз форма для выдувания, заключает в себя преформу, и через ее горлышко под высоким давлением вводят воздух. Это давление заставляет преформу раздуваться, так как материал растягивается, до тех пор, пока она не достигнет размера и конфигурации формы для выдувания. Материал охлаждается на стенках формы для выдувания, в конечном итоге образуя контейнер. Как только контейнер охлаждается и, таким образом, стабилизируется, его удаляют из формы, и цикл может повторяться.

Выдувание преформ

Способ начинается с холодного изделия стабильных размеров, образованного посредством инжекции, как описано выше, и известного как преформа.

В данном случае преформа должна быть нагрета до тех пор, пока она не достигнет своей температуры формования (Tg), которую достигают путем помещения преформы в печь радиационного нагрева ИК (инфракрасное излучение)-излучением.

После нагревания преформы до температуры выше, чем температура Tg материала, ее выдувают в форме для выдувания таким же образом, как в предыдущем случае.

Данный способ является характерным для PET, и он также применим к другим термопластам, таким как PLA (полилактид) или PP.

Как будет объяснено далее, преформы могут быть образованы одним слоем или двумя или более чем двумя слоями. Способы выдувания не отличаются в зависимости от числа слоев преформ, и бутыль после выдувания будет иметь такое же число слоев, какое имела преформа.

Инжекционное формование преформ

Путем, аналогичным тому, который описан для образования контейнеров посредством прямой инжекции, получают полые изделия, которые в данном случае должны проходить последующий процесс биориентированного выдувания с образованием бутылей.

Это способ, который является весьма характерным для PET, при котором сначала материал высушивают, так как PET является гигроскопичным, и в расплавленном состоянии (выше 250°С) он подвергается гидролитической деградации в присутствии воды. В случае PET, который обычно находится в форме гранул (стружки), сушка происходит в бункере, через который проходит горячий, сухой воздух при температуре от приблизительно 150°С до 170°С, в течение периода от 4 до 6 часов; этого достаточно для удаления практически всей влаги, которую содержит полимер.

Затем полимер проходит в пластифицирующую камеру, где его плавят и пластифицируют под действием температуры и трения вращающегося шпинделя.

Расплавленный материал переносят в инжекционный плунжер, который при высоком давлении загоняет материал в многополостную форму, в которой преформы охлаждаются для стабилизации их формы и размеров перед извлечением.

В данном типе способа возможно получать однослойные или многослойные преформы. Многослойные преформы, обычно из двух или трех слоев, эффективно используют для защиты от света, так как внутренние слои (промежуточный слой в случае трех слоев или внутренний слой в случае двух слоев) можно наполнять высокозащитным материалом (обычно черным), который скрывают посредством внешнего слоя с получением желаемого конечного вида контейнера без какой-либо потери требуемой защиты.

Отличительным признаком данного типа преформ является то, что они требуют специально приспособленных форм и пластифицирующих систем с двумя шпинделями. В случае двухслойной преформы способ обычно заключается в переформовании, так что внешний слой инжектируют поверх ранее образованного внутреннего слоя. В случае трехслойной преформы внутренние слои и внешний слой совместно инжектируют, и промежуточный слой располагают между ними посредством специальной клапанной системы, расположенной в литьевой форме.

Прессование преформ формованием

Способ начинается с пластификации материала, как во всех ранее описанных случаях.

После пластификации расплавленный материал экструдируют, и части унифицированной массы отрезают от экструдированного материала и помещают в полые формы конфигурации, требуемой для преформы. Пока материал все еще горячий и находится внутри формы, поршень прессует материал, который принимает конфигурацию формы благодаря давлению, прикладываемому посредством поршня. После охлаждения преформу удаляют из формы, и цикл можно снова повторять.

Преформы, полученные данным путем, можно выдувать таким же путем и с использованием того же оборудования, как описано для выдувания преформ.

Этот способ не является очень традиционным, но существуют системы данного типа, используемые для получения PET преформ.

Экструзионное выдувание

И в этот раз способ начинается со стадии пластификации материала.

Посредством экструзии пластифицированный материал протекает через отверстие или сопло, расположенное на конце пластифицирующей камеры. Данное сопло сконструировано таким образом, что оно образует полую трубу, обычно называемую «заготовкой», которая непрерывно течет, свисая от сопла по вертикальной оси под действием силы тяжести.

Через равные промежутки времени форма для выдувания, оборудованная соответствующими подвижными системами, закрывается над трубой экструдированного материала, отрезая часть, эквивалентную осевой длине формы для выдувания. Форма с частью еще горячего экструдированного материала внутри перемещается к установке для выдувания, в которой через отверстие формы подается высокое давление. Это давление выдувает экструдированную трубу в направлении, перпендикулярном ее продольной оси, прижимая материал к стенкам формы, где он охлаждается и приобретает свой конечный размер и форму.

В то время как одна форма завершает процесс выдувания, другая начинает захватывать часть экструдированной трубы, так что происходит непрерывный процесс образования контейнера посредством экструзионного выдувания.

Данный процесс является характерным, среди прочих полимеров, для полиолефинов (РР, РЕ), поливинилхлорида (PVC) и PC (полистирол), и для защитных эффектов обычно используют трехслойные контейнеры, имеющие промежуточный слой, который является черным и обеспечивает защиту, и внешний и внутренний слои, которые обычно бывают белыми, хотя возможны другие альтернативные варианты.

В настоящее время существуют сорта PET, которые подходят для получения контейнеров с использованием данной технологии.

Уже известны патенты, раскрывающие контейнеры с защитой от света, а также другие, в которых упоминаются композиции, включающие смеси полимеров, включая PET и другие полимеры, с подходами, отличающимися от описанных в настоящем изобретении. Некоторые из них приведены ниже.

Патент ЕР 1541623 «Фотозащитная композиция для пищевых контейнеров»

В нем описан белый пигмент, содержащий TiO2, порошок Al, черный пигмент и агент для придания жемчужного цвета с получением непрозрачной пластмассы, но в нем не упоминается ни целевая смесь полимеров, ни HIPS в качестве пластмассовой основы добавки, содержащей защитные наполнители.

WO 2004069909 «Изделие, содержащее светопоглощающую композицию для маскировки визуальной мутности, и соответствующие способы»

В нем приводится применение пигментов, специально направленное на маскировку «мутности» (уменьшения прозрачности вследствие помутнения), получаемой смешиванием несовместимых полимеров с основами пластмасс, которые могут представлять собой PET. Но он как не предназначен для получения высокого уровня защиты от света в контейнере, так и не описывает применение высоких концентраций минеральных наполнителей, добавляемых с этой целью к пластмассовым основам HIPS.

WO 03064267 «Непрозрачные контейнеры на основе полиэфира» В нем упоминается применение Al, также для маскировки «мутности», вызванной смешиванием вместе несмешивающихся («несовместимых») полимеров, в данном случае для достижения увеличения газового барьера. Он не ориентирован специально на обеспечение композиции защитой от света, также не упоминается ни HIPS, который не обеспечил бы газовый барьер при смешивании с PET, ни защита от света, которая обеспечила бы достаточную защиту от света в отношении продуктов, чувствительных к излучению, таких как молоко с длительным сроком хранения.

ЕР 1681239 «Преформа для контейнера, содержащего слой PET и барьерную единицу, непроницаемую для видимого света»

В нем описана важность защиты определенных продуктов, чувствительных к разрушению под действием светового излучения, но описанный контейнер представляет собой скорее многослойный контейнер, а не однослойный контейнер, такой как в случае настоящего изобретения, и в нем не упоминается HIPS в конечной композиции или преимущества его вклада в качестве носителя, облегчающего включение защитных наполнителей.

ЕР 08113526.2 «Композиция на основе смолы для пищевых контейнеров» Он относится к однослойному контейнеру на основе PET, и описывает, в качестве возможного способа его получения, добавление концентрата минеральных наполнителей, включающих TiO2 в пластмассовой основе, к основной матрице PET. Однако PET однозначно упоминается в конечной композиции как единственный присутствующий полимерный материал без ссылки на HIPS, также не упоминается комбинация TiO2 и Al, содержащихся среди защитных наполнителей, и описанная максимальная защита от света не является полной защитой от света, что расходится с предметом настоящего изобретения.

В данном патенте также приведена полимеризация в качестве одного из способов, предпочтительно выбранного для включения в PET матрицу защитных наполнителей.

FR 2869019. А1 «Упаковочные изделия, такие как непрозрачные бутыли, и способ их получения»

Он также относится к контейнеру, предназначенному для защиты содержимого от светового излучения посредством включения неорганических защитных наполнителей, и в нем упоминается молоко в качестве одного из продуктов, подвергающихся упаковке и защите, одним из возможных способов включения является применение концентрата в полимерной основе, под которой также подразумевается PET или полиэфир, но в нем однозначно указано, что TiO2 представляет собой единственный защитный материал минеральной природы, так что это исключает Al как часть наполнителя, и в нем ни разу не упоминаются смеси полимеров или применение HIPS в качестве полимерной основы для получения концентрата добавки в наполнителях, так что он расходится с представленным изобретением. Как и в случае ранее приведенного ЕР, по-видимому, описанные защитные агенты не достигают уровней фактически полной защиты, которые могут быть получены в случае настоящего изобретения.

WO 2007128085 «Преформа и контейнер для продуктов, чувствительных к излучению, и способ их производства»

В данном патенте раскрывается непрозрачная преформа, предназначенная для получения контейнера с достаточной защитой от света для защиты от излучений, повреждающих чувствительные продукты, особенно молоко, где непрозрачность обеспечивается добавкой пластмассы при смешивании ее с PET. Однако частный случай настоящего изобретения полностью отличается, так как защита от света обеспечена неорганическими наполнителями, включающими TiO2 и Al, и взятый отдельно HIPS, добавляемый к PET основе, никак не обеспечивает защиты от света, требующейся в контейнере. В нем не упоминается способ его осуществления, в нем также не рассматривается применение концентрированной добавки, похожей на добавку, описанную в настоящем изобретении, где защита обеспечивается неорганическими наполнителями, включающими TiO2 и Al. Кроме того, в нем также очевидно не упоминается HIPS в качестве одной из возможных светозащитных добавок пластмассы.

ЕР 1318174 (А1) «Способ производства формующих композиций на основе полиэфира и изделия, полученные из них»

Он относится к контейнеру, сделанному из PET, с добавленными модификаторами ударопрочности каучукового типа для увеличения механической прочности; он может включать стекловолокно или другие минеральные наполнители для дополнительного увеличения прочности, но ни контейнер, ни его композиция не предназначены для защиты от света. Следовательно, данный документ также можно считать находящимся в области, отличной от случая настоящего изобретения.

JP 2004 058565 «Способ производства контейнера, сделанного из полиэфирной смолы»

В нем раскрыта преформа, предназначенная для получения пластикового контейнера, в которой полимерная основа соответствует смеси PET и полиолефинов, где благодаря указанной полимерной смеси получают пластмассовую, в которой PET утерял часть своей прозрачности («полупрозрачный»), и что обеспечивает «перламутровый и блестящий» внешний вид, в качестве преимуществ представлен полупрозрачный, блестящий, перламутровый внешний вид контейнера, а также его хорошая технологичность и механическая прочность; данный блестящий, перламутровый внешний вид является таким же, как упомянуто в патенте US 2009 169786, на который уже ссылались авторы настоящего документа, в котором он описан для смеси PET и РР (характерного представителя полиолефинов). Однако в документе JP 2004 058565, на который ссылаются авторы изобретения, не упоминаются добавляемые защитные наполнители, также в нем не ставится целью достижение высокого уровня защиты от света и не ссылаются на HIPS, включенный в полимерную смесь, и не рассматривают его в качестве пластмассовая основа концентрата защитного наполнителя.

Следовательно, упомянутый выше документ также рассматривается как отличающийся от настоящего изобретения.

FR 2836893 (А1) «Контейнер, сделанный из термопластичного материала, для защиты продукта от света»

В нем описан непрозрачный PET контейнер бутылочного типа с защитой от света, обеспеченной защитным наполнителем, содержащим TiO2 и слюду. Но в нем не упоминаются какие-либо полимеры кроме PET, содержащиеся в конечной композиции, и содержание TiO2 составляет ниже 4 масс. %, что ниже минимального содержания, описанного в представленном изобретении.

По указанным причинам, относящимся к отсутствию HIPS и низкому содержанию TiO2, его рассматривают за пределами объема настоящего изобретения.

WO/2002/074846 «Композитные материалы для железнодорожных шпал и других продуктов»

В нем упоминается композиция, содержащая PET, включая переработанный PET, полученный из использованных бутылей, и эластомерные полимеры, которые, среди прочего, могут представлять собой модифицированные полимеры стирола. Но в нем не описано ни применение для получения контейнеров, ни применение HIPS в качестве минерального наполняющего материала, также он не предназначен для защиты от света светочувствительных веществ.

ЕР 2 617 654 «Непрозрачный однослойный контейнер»

В нем упоминается Al в качестве основного защитного наполнителя непрозрачного контейнера и, возможно, его комбинации со светопоглотителями. Но целевой контейнер не имеет традиционного белого цвета, так как данный цвет был бы невозможным при использовании Al в качестве основного наполнителя (в нем приводятся значения светлоты цвета L* ниже 82 в качестве самого белого цвета, которого удалось достичь); в нем не упоминается применение HIPS в концентрате, содержащем защитные наполнители, в нем даже не упоминается HIPS в качестве одной из возможных пластмасс в его смеси с PET; также в нем не упоминаются ни TiO2 в качестве основного защитного наполнителя, ни эффекты Al в комбинации с основным наполнителем TiO2. Кроме того, общее содержание защитного наполнителя находится полностью за пределами диапазонов, заявленных в настоящем изобретении (минимум 5% в случае настоящего изобретения, максимум 2% в случае ЕР 12 000 408.0).

Описание изобретения

Данное изобретение представлено с целью улучшения современного уровня техники в области получения белых однослойных пластиковых контейнеров с высоким уровнем защиты от света, требующих включения очень больших количеств защитных наполнителей. В результате данного изобретения возможно получение фактически абсолютной, полной защиты от света (99,9% или более) в белых однослойных контейнерах с необычайно уменьшенными массами, а также получение указанных контейнеров с помощью традиционного оборудования и инструментов для формования.

Контейнер, представляющий собой предмет настоящего изобретения, содержит PET и HIPS в пластмассовой структуре, и он содержит диоксид титана (TiO2) и металлический алюминий (Al) в защитных наполнителях; так что масса PET больше, чем масса HIPS в соотношении от 10 до 50 (10 < (масса PET, содержащегося в контейнере)/(масса HIPS, содержащегося в контейнере) > 50), и так что масса TiO2 больше, чем масса Al в соотношении от 50 до 150 (50 < (масса TiO2, содержащегося в контейнере)/(масса Al, содержащегося в контейнере) > 150). Контейнер в отсутствие других определенных пигментов, которые могут быть также включены в небольших количествах в эстетических целях, будет иметь непрозрачный, обычно белый вид вследствие природы и количества наполнителей, которые он содержит.

Способ получения представленного контейнера включает операцию смешивания концентрированной добавки, содержащей HIPS и упомянутые выше светозащитные наполнители, с PET, предварительно обезвоженным до содержания воды меньше чем 0,01 масс. % воды относительно массы PET. Добавка и PET находятся в твердом состоянии, когда их смешивают, и оба находятся в форме гранул или микрогранул непрозрачного вида; в частности, PET находится в форме гранул в полукристаллическом состоянии в непрозрачном виде. Смесь содержит от 80 масс. % до 93 масс. % PET и от 7 масс. % до 20 масс. % добавки, то есть, масса PET, поделенная на общую массу смеси, составляет от 0,80 до 0,93, и масса добавки, поделенная на общую массу смеси, составляет от 0,07 до 0,20. После получения смеси PET и добавки в количествах, выбранных из количеств, приведенных выше для каждого компонента, смесь на специальном оборудовании нагревают до температуры выше температуры плавления PET (250°С) до тех пор, пока не образуется масса, которая является достаточно жидкой для гомогенизации и пластификации; начиная с данного момента, пластмассовая матрица состоит из смеси PET и HIPS и защитных наполнителей, содержащих TiO2 и остаток Al, диспергированных в указанной пластмассовой матрице. Смесь, образованную данным путем, можно экструдировать и затем формовать при высоких температурах способами формования, которые могут включать операции прессования, инжекции, выдувания и охлаждения, приводящими к получению описанного контейнера.

Основные преимущества данного изобретения, с одной стороны, являются следствием эффективной комбинации TiO2 и Al, содержащейся в защитных наполнителях, которая делает возможным достижение полной защиты даже в однослойных контейнерах; и, с другой стороны, - вклада HIPS, содержащегося в концентрате, который облегчает операции добавления наполнителей и обеспечивает основную пластмассовую PET матрицу улучшенными структурными характеристиками в случае, когда она включает высокие количества неорганических наполнителей.

В следующей таблице (Таблица 3) сравниваются массы, эффективность защиты и характеристики разных контейнеров на рынке с некоторыми из реализаций представленного изобретения.

Все сравниваемые контейнеры имеют емкость 1 литр. Рыночные контейнеры представляют собой решения для упаковки молока УВТ с длительным сроком хранения.

Во всех случаях поверхность контейнеров является белой с небольшими различиями в светлоте цвета L*, от 86 (в случае трехслойного РЕ) до 92 (в случае двухслойного PET); значения светлоты цвета L* трех реализаций изобретения составляют от 89 до 91.

Результаты, показанные в предыдущей таблице, и воплощения, описанные для изобретения, иллюстрируют универсальность представленного решения и возможность получения полной защиты в чрезвычайно легких однослойных контейнерах; по существу, в пределах описанной категории контейнеров не известен более легкий контейнер с полной защитой от света, чем контейнер, представленный в виде воплощения 4 изобретения, даже с многослойными структурами.

Отличительные характеристики представленного изобретения заключаются в превосходных защитных свойствах, обеспеченных подходящей комбинацией TiO2 и Al, и в тепловых и структурных качествах HIPS при смешивании с PET с образованием структуры контейнера, и в его применении в качестве пластмассовой основы для получения концентрированной добавки защитных наполнителей, содержащих TiO2 и Al. Данную концентрированную добавку будут включать в поток основной пластмассы PET как часть операций для получения контейнера. Благодаря указанной комбинации, к описанной термопластической структурной основе можно добавлять большие количества наполнителей (вплоть до 14%) с обеспечением практически полной защиты от света (общая защита вплоть до 99,9%) даже в чрезвычайно легких однослойных контейнерах.

Концентрированная добавка, содержащая HIPS и неорганические защитные наполнители, в качестве основного компонента содержит TiO2, обычно в концентрации от 50 до 70 масс. %, предпочтительно от 55 до 65 масс. % относительно общей массы; Al содержится в концентрированной добавке в таком количестве, что отношение, полученное в результате деления массы TiO2 на массу Al, выше чем 50 и ниже чем 150; содержание HIPS в концентрате составляет от 30 до 50 масс. %, предпочтительно от 35 до 45 масс. % HIPS относительно общей массы концентрата; концентрированная добавка может дополнительно содержать другие вещества, облегчающие процесс получения, такие как, например, диспергирующие средства; кроме того, несмотря на то, что это не является предпочтительным случаем получения, концентрат может дополнительно содержать небольшие количества пигментов, если цвет контейнера должен быть модифицирован в соответствии с требованиями заказчика. В отсутствие данных пигментов контейнер будет белым и непрозрачным как естественное следствие описанной комбинации защитных наполнителей. Способ получения концентрата включает операции смешивания, пластификации, гомогенизации, экструзии и пеллетирования так, что его конечное представление соответствует непрозрачным гранулам или микрогранулам в твердом состоянии, в которых защитные наполнители диспергированы в HIPS основе. Таким путем концентрированная добавка готова для дозирования и смешивания с PET основой в количестве, подходящем для конечного применения, которое будет иметь контейнер, причем обычно указанная доза добавки составляет от 7 до 20 масс. % концентрата относительно массы PET вместе с концентратом.

Способ, представленный для получения контейнера, включает операцию, состоящую из включения концентрированной добавки, содержащей HIPS и защитные наполнители, в поток основной пластмассы PET. TiO2 и Al, содержащиеся в защитных наполнителях, играют ключевую роль в возможности получения необычайно высоких уровней защиты в контейнерах описанного типа, при условии, что с данной комбинацией допустимы большие количества наполнителей без отрицательного воздействия на цвет конечного контейнера. В качестве носителя защитных наполнителей HIPS выполняет основную задачу, заключающуюся в облегчении дозирования больших количеств указанных наполнителей (которые необходимы для достижения очень высоких уровней защиты от света) в поток основной пластмассы PET,

предупреждая высушивание добавки и позволяя поддерживать обычные условия обработки PET; кроме того, HIPS ведет себя в соответствии с PET в процессах высокотемпературного формообразования контейнера и улучшает структурные характеристики пластмассовой основы, придавая PET более аморфную природу, облегчая дисперсию наполнителей и расширяя технологическое окно при выдувном формовании. Дозирование концентрированной добавки в поток PET проводят, используя дозатор, который обычно является гравиметрическим, такого типа, как приведенный для обработки «маточных смесей». Как уже указано, HIPS делает возможным применение данного типа дозатора, который обычно сконструирован для более низких дозировок, чем дозировки, которые рассматриваются авторами изобретения, благодаря тепловым и гигроскопическим характеристикам HIPS.

При дозировании добавки она находится в твердом состоянии, в форме непрозрачных гранул или микрогранул; PET является сухим и также находится в твердом состоянии, в форме непрозрачных гранул. Обычно, непосредственно перед смешиванием обоих потоков (PET и добавки) в твердом состоянии, PET должен быть горячим, при температуре от 100°С до 160°С, и добавка может находиться при температуре окружающей среды, так как она не нуждается в высушивании перед смешиванием. Сразу после дозирования добавки в поток PET смесь включают в экструдер или пластифицирующую камеру, где она будет расплавлена и гомогенизирована для обеспечения последующих процессов формования.

Дозирование добавки в PET будут проводить в количестве от 7 до 20 масс. % добавки относительно общей массы PET вместе с добавкой.

Изобретение обеспечивает высокую универсальность в уровнях защиты от света в контейнерах, делая возможным оптимизацию содержания наполнителя, необходимое для достижения эффективности, требующейся в соответствии с конечным применением.

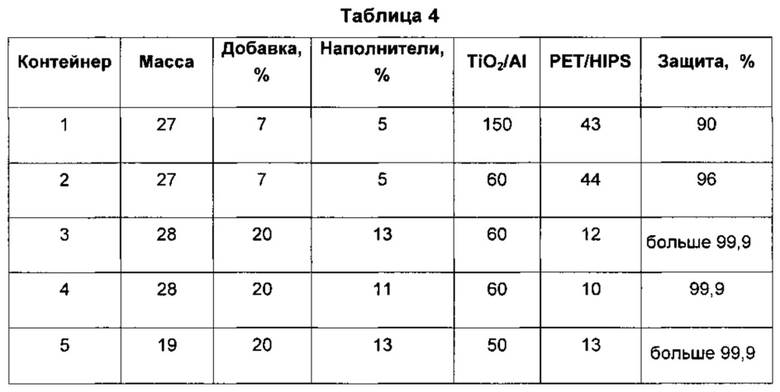

В следующей таблице (Таблица 4) приведен диапазон разнообразия, который может быть достигнут посредством данного изобретения, и показано то, как благодаря данному изобретению могут быть получены однослойные контейнеры, получение которых до настоящего времени считалось невозможным, с дополнительным преимуществом, заключающимся в том, что могут быть достигнуты наивысшие уровни функциональных требований (фактически полная защита) с удовлетворением при этом экономических требований (чрезвычайно легкие контейнеры).

На основе приведенных экспериментальных данных могут быть сделаны следующие выводы:

- Факторами, влияющими на уровень защиты при равной или похожей массе и формате контейнера, являются % защитных наполнителей, содержащихся в контейнере, и отношение TiO2/Al.

- Долю наполнителей, содержащихся в контейнере, можно регулировать двумя путями: посредством концентрации защитных наполнителей, содержащихся в концентрированной добавке, и посредством % добавки, включенной в PET. (Контейнеры 2 относительно 3 и 3 относительно 4, соответственно).

- Отношение TiO2/Al при равном % защитных наполнителей, содержащихся в контейнере, оказывает большое влияние на уровень защиты и не оказывает значительного воздействия на остальные характеристики контейнера. (Контейнеры 1 относительно 2).

- Масса контейнера, осуществленного согласно настоящему изобретению с высоким % защитных наполнителей, содержащихся в контейнере, и низким отношением TiO2/Al, больше не является ограничивающим фактором в уровне защиты от света, который может быть достигнут в контейнерах. (Контейнеры 3 относительно 5).

Приведенные уровни защиты, выраженные в процентах, относятся к интенсивности света, воздействию которого подвергается каждый контейнер при случайном внешнем освещении интенсивностью 2300 лк ((защита, %) = ((внешний свет, лк - свет в контейнере, лк) / (внешний свет, лк)) × 100).

Преимущества изобретения

Преимущества PET как материала для изготовления преформ и контейнеров, обусловленные, среди прочего, его технологичностью, способностью к переработке, умеренной стоимостью, пищевой безопасностью и легкой доступностью, хорошо документально подтверждены.

Кроме того, при использовании для упаковки чувствительных продуктов, обычно требующих включения наполнителей и/или пигментов в основную PET матрицу, преимущественным способом включения является концентрирование пигментов и наполнителей, обеспечивающих желаемые функциональные качества, в твердых или жидких носителях, которые затем в желательных количествах добавляют к PET основе в форме добавок. Несмотря на то, что включение добавок во время полимеризации обеспечивает устойчивость и простоту использования растворов, не всегда возможно и желательно идти данным путем вследствие сложности способа, недостатка универсальности в конечном решении, сложностей логистики, стоимости или просто из-за нецелесообразных реакционных процессов PET в присутствии определенных агентов или добавок. Кроме того, при необходимости использования очень высоких концентрациях наполнителей, пигментов или добавок для достижения требуемой эффективности (например, концентрации минеральных наполнителей выше 7 или 8%), сложности добавления возрастают до такой степени, что во многих случаях они являются практически нерентабельными.

Как уже установлено, отличительное качество изобретения заключается в том, что оно позволяет получать однослойные контейнеры с очень универсальным уровнем защиты от света, вплоть до уровня фактически полной защиты в чрезвычайно легких контейнерах с поддержанием у них традиционно белого цвета, и все это с использованием традиционного оборудования и способов. Это возможно благодаря следующим преимуществам, получаемым как посредством определенной комбинации защитных наполнителей, содержащих TiO2 и Al, так и посредством включения HIPS, содержащегося в концентрированной добавке:

1. Преимущества, полученные посредством комбинации светозащитных наполнителей: ввиду того, что Al, объединенный с TiO2, обеспечивает защиту посредством отражения света, а не поглощения света, возможно следующее, как изложено в таблицах 1-4:

- Поддержание белых цветов в контейнерах с относительными содержаниями TiO2 и Al, которые чрезвычайно эффективны с точки зрения их защитной функции.

- Включение высоких содержаний наполнителей без вредного воздействия на цвет контейнера.

- Значительная независимость толщины стенок контейнера, как результата его массы, от уровня защиты, получаемого посредством данного состава. Это так, поскольку в типе защиты от света, которая основана на отражении, а не поглощении света, именно состав поверхности, а не толщина стенки контейнера, является ключевым фактором, влияющим на эффективность защиты.

2. Преимущества, получаемые благодаря HIPS, содержащемуся в концентрированной добавке:

- Он является превосходным носителем для неорганических защитных наполнителей: так как он обеспечивает концентрации данных наполнителей, достаточно высоких для оптимизации затрат на добавку PET, и упрощает способы добавления вследствие его негигроскопичной природы, аморфного характера и относительно высокой Tg.

- При объединении с PET, как с ним смешивают только концентрированную добавку, содержащую HIPS, HIPS обеспечивает улучшения в пластмассовой структуре контейнера.

Подробности благоприятных факторов, приведенных в отношении HIPS, даны ниже, он сравнивается с другими полимерами, и объясняются критерии выбора.

1. Негигроскопичная полимерная основа: процентное содержание добавки, описанное в настоящем изобретении (от 5% до 20%), является достаточно высоким для гигроскопичной полимерной основы, чтобы включить в PET матрицу количество влаги, достаточное для ее деградации, если добавка не будет высушена перед смешиванием, что нужно было бы проводить на установках и в условиях, отличных от установок и условий, используемых для PET основы, так как при совместном осуществлении смесь PET плюс добавка будет расслаиваться вследствие эффекта разных плотностей и/или агломераций в связи с тем, что материалы имеют разные тепловые режимы (PET сохнет при температуре около 170°С, которая является достаточно высокой для превышения температур размягчения и/или плавления многих полимеров, что приводит к тому, что по существу невозможно достигать стабильной обработки и гомогенного состава. Данная предварительная сушка и расслоение концентрата включала бы значительные вложения в оборудование, которое обычно не присутствует на традиционных производственных объектах, что сделало бы применение более дорогим и привело бы к значительным сложностям в установках и способах. Считают, что «негигроскопичный» полимер представляет собой полимер с максимальной влагопоглотительной способностью меньше чем 0,1 масс. %, таким образом потенциально возможное максимальное включение влаги базовым полимером концентрата составляет меньше чем 0,01% воды в общей массе (PET плюс добавка), так как с более высоким % влаги PET будет гидролитически деградировать в его расплавленной фазе во время процесса пластификации.

В описании изобретения приведена композиция, включающая максимум 10% HIPS, который имеет максимальную гигроскопическую емкость 0,07% (меньше чем 0,1%). Исходя из данного максимума 10% HIPS и исходя из того, что он полностью насыщен влагой, максимально возможное процентное содержание воды, представленное в описанной заявке, составило бы 0,007%. Таким образом, при использовании HIPS в качестве полимерной основы концентрата, содержащего минеральные наполнители, вполне возможно избегать сушки.

Например, если бы в качестве полимерной основы концентрата использовался собственно PET, принимая во внимание то, что он имеет максимальную гигроскопическую емкость больше чем 0,4%, используя тот же критерий максимальной концентрации (10%) PET, добавляемого к PET основе, и при условии гигроскопического насыщения (которое было бы нормальным в отсутствии сушки), доля воды, включенной в общую массу, составила бы 0,04%, что значительно больше допустимого процентного содержания для того, чтобы избежать гидролитической деградации, и что разрушало бы полимерные цепи и вызывало бы неконтролируемое снижение вязкости.

2. Аморфная структура: это свойство обеспечивает три преимущества, связанных с отсутствием кристаллических участков в полимерной основе концентрата:

- Аморфный полимер не имеет фиксированной температуры плавления. Это очень важно в рассматриваемом случае, учитывая, что смешивание PET основы и концентрированной добавки проводят в горячей точке установки, более конкретно, на выходе PET основы из осушителя перед пластификацией материалов, при температуре, которая обычно превышает 150°С, что выше, чем температура плавления некоторых материалов, таких как полиолефины и другие полукристаллические пластмассы. Если бы материал основы концентрата плавился бы во время смешивания, он бы образовывал тестообразную массу с PET, и это делало бы вхождение материалов в пластифицирующую систему невозможным, таким образом, делая способ несостоятельным. Если авторы изобретения смогут избежать этого путем выбора материала, который не плавится, такого как HIPS, будет достаточно иметь подходящую Tg и структуру, достаточно прочную для того, чтобы избежать описанную проблему и сделать способ целесообразным в нормальных рабочих условиях для PET.

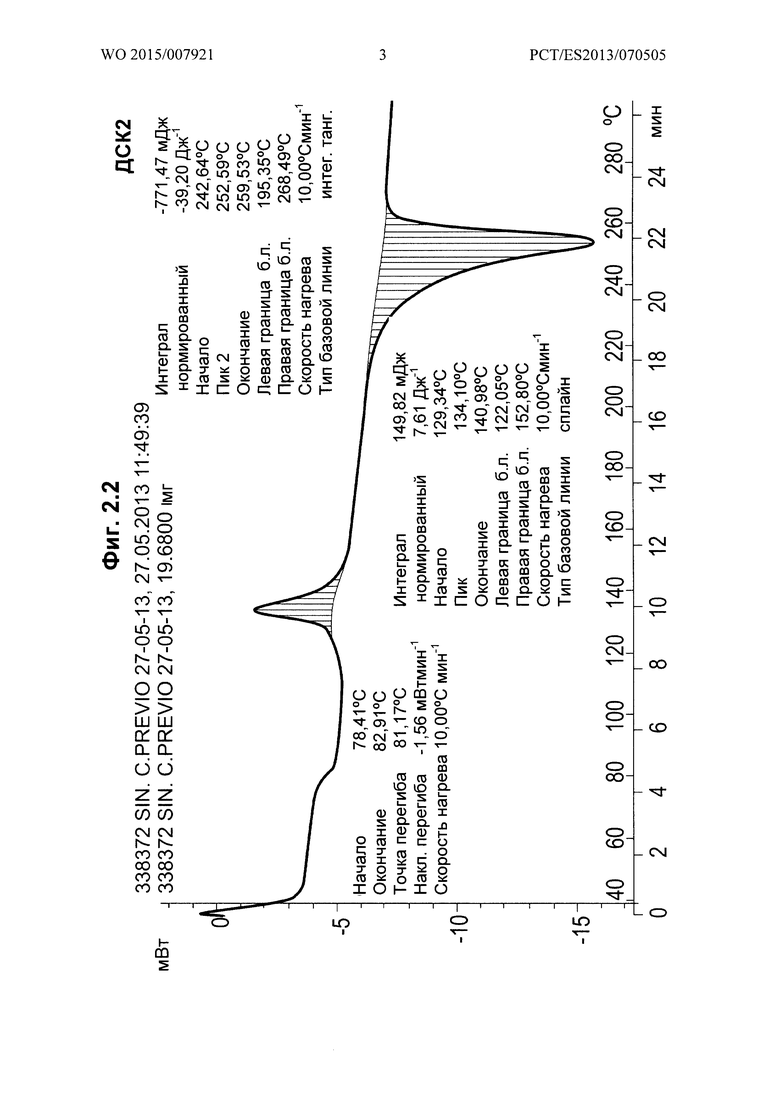

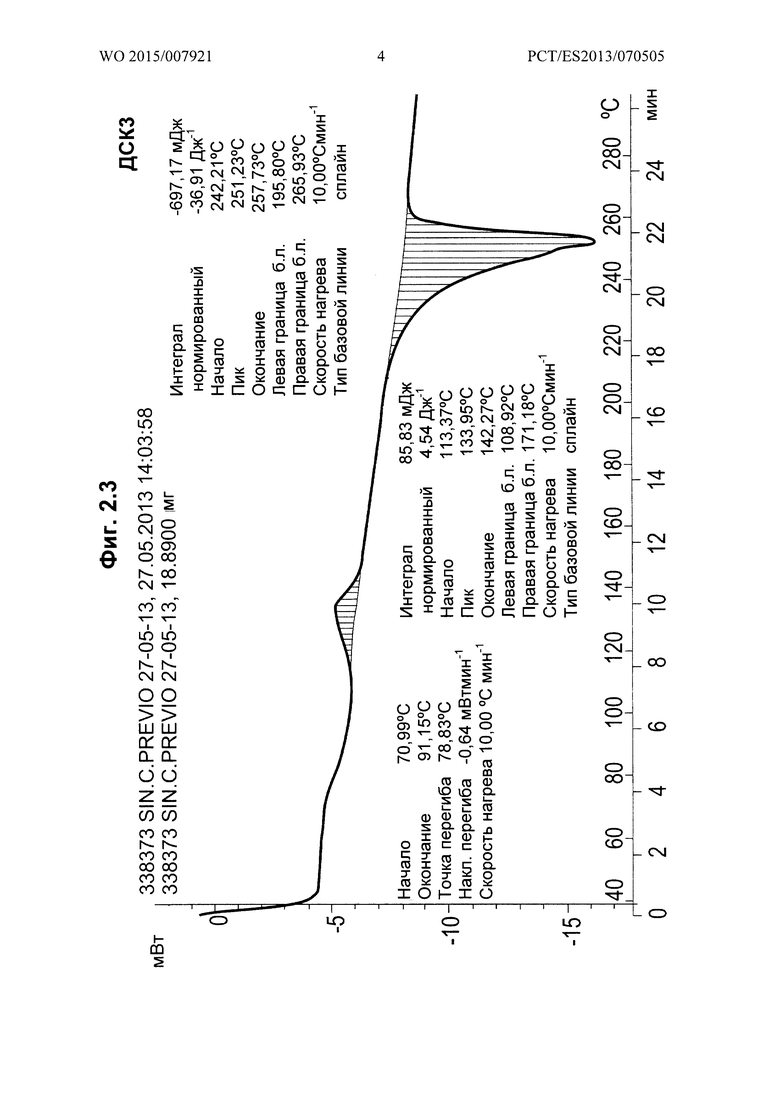

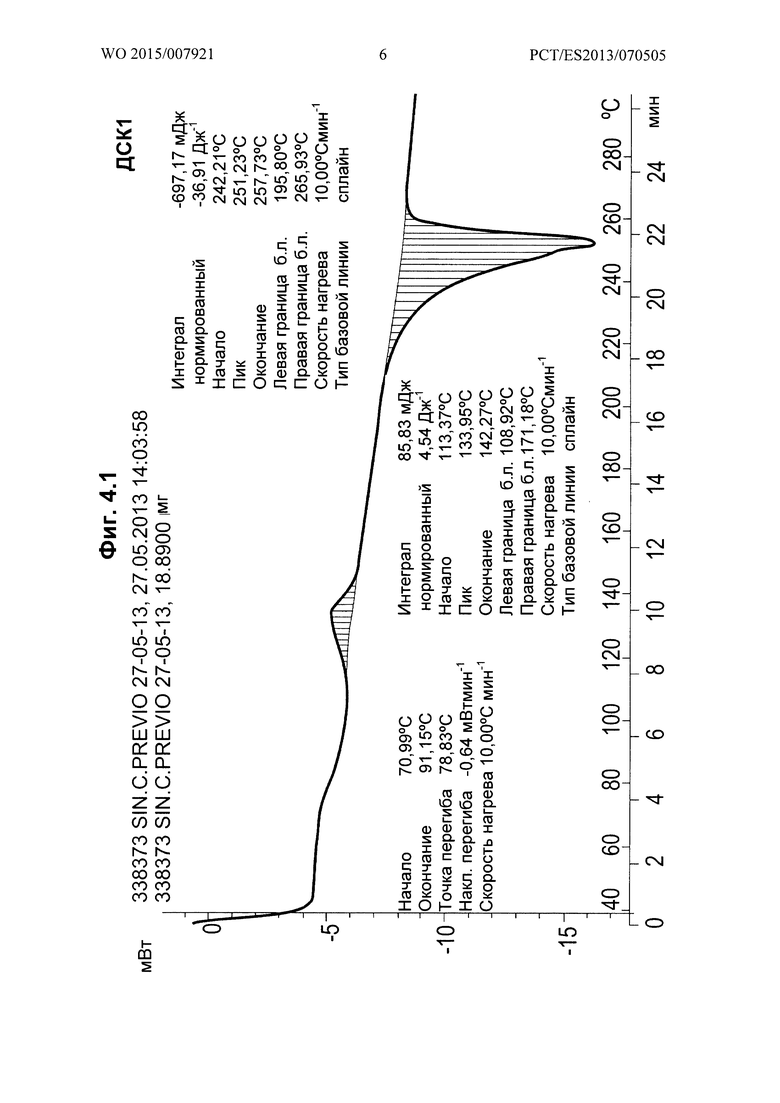

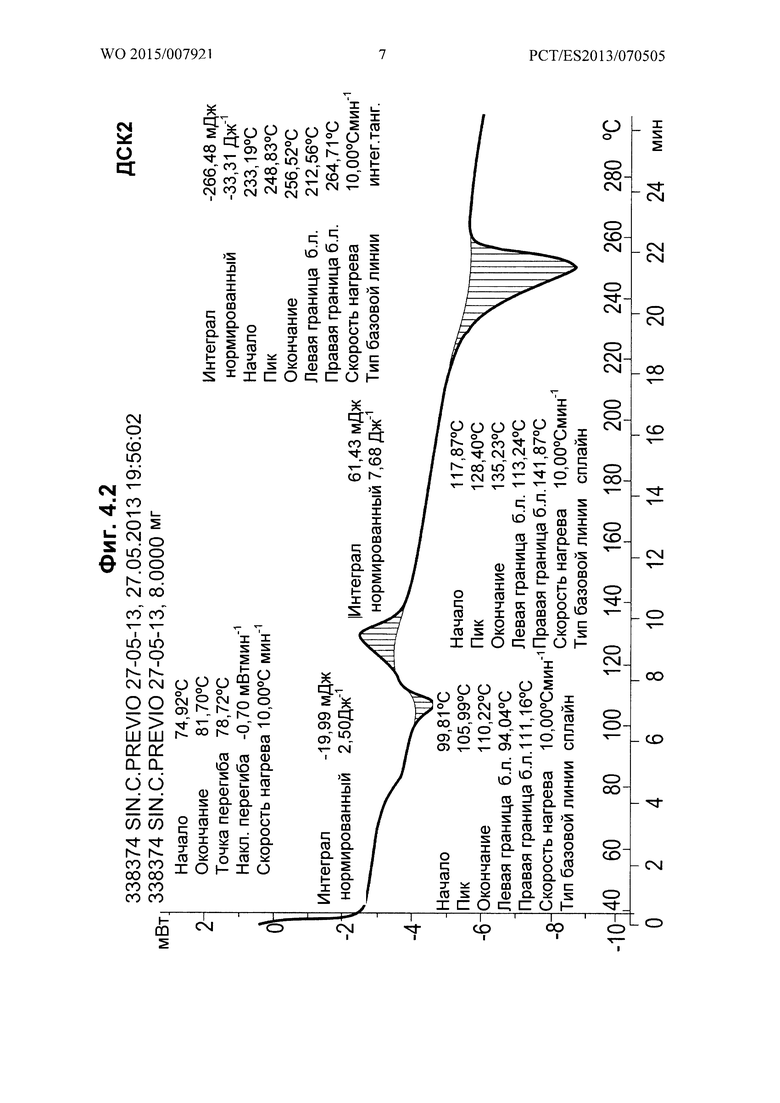

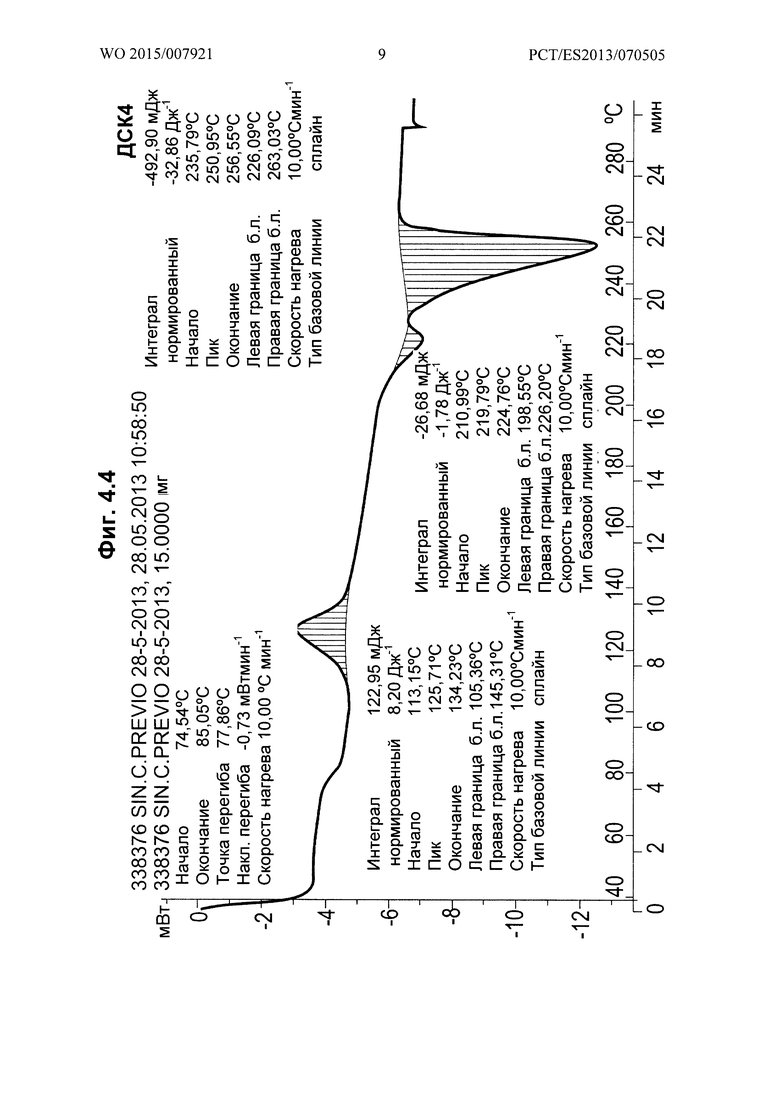

- Кроме того, одной из главных проблем, возникающих в PET преформах и бутылях, имеющих большую склонность к кристаллизации с высокими содержаниями минеральных наполнителей, как в случае с TiO2, является то, что кристаллические участки в преформах препятствуют выдуванию, что увеличивает потери вследствие потери качества и затрудняет процессы. Кристаллизация, которую можно легко увидеть в прозрачных преформах вследствие того, что она приводит к образованию непрозрачных белесых областей, остается абсолютно скрытой в непрозрачных преформах, и она не выявляется до тех пор, пока преформы не подвергнутся выдуванию, причем проблема усугубляется при выдувании контейнеров. Если авторы изобретения к этому добавят, что PET будет даже быстрее кристаллизоваться совместно с TiO2 или другими неорганическими наполнителями, при условии, что они действуют в качестве нуклеирующих агентов и ускорителей кристаллизации, станет очевидным, что обеспечение более аморфной композиции основы является ключевым преимуществом. На прилагаемых графических материалах показаны спектры ДСК (дифференциальная сканирующая калориметрия), сравнивающие PET и различные смеси PET с другими полимерами, включая HIPS, в которых может быть четко видна сильная тенденция к более аморфной структуре при добавлении HIPS в количествах, находящихся в пределах диапазонов, описанных в данном изобретении.

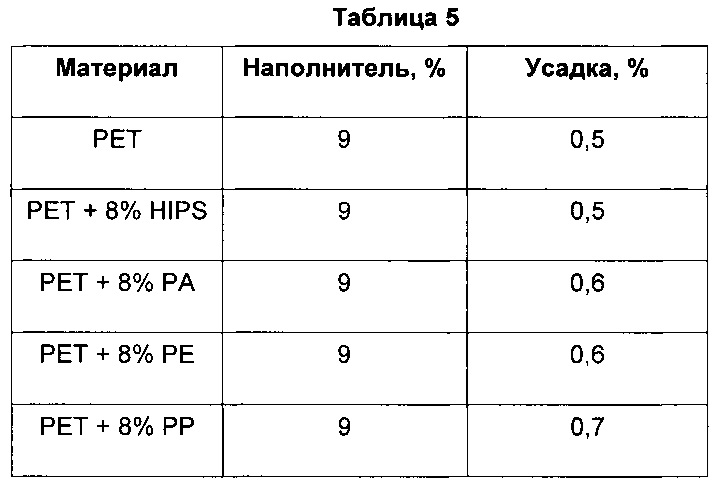

В следующей таблице (Таблица 5) показана выраженная в процентах усадка контейнеров с одним и тем же наполнителем (9% TiO2) и смесями различных полимеров с PET; данный параметр (усадка, %) является очень важным, так как сжатие, которое отличается от сжатия PET, предоставленное только смесями, означало бы, что формулы для расчета размеров форм нужно было бы изменять относительно формул, уже известных и используемых для PET.

Как можно видеть, HIPS не привносит каких-либо изменений, в то время как другие полимеры, которые менее поддаются смешиванию (или менее совместимы) с PET, такие как полиамид-6 (РА), полиэтилен (РЕ) и по существу полипропилен (РР), вызывают большее сжатие, чем сжатие только PET.

3. Температура стеклования (Tg): это температура, при которой термопласт размягчается до степени, достаточной для приобретения вязкого поведения. Так должно быть в искомой пластмассе.

- Достаточно высокая (выше температуры стеклования PET) для гарантии достаточно стабильной твердой структуры при смешивании с горячим PET в момент добавления концентрата для того, чтобы избежать проблем прилипания, на которые уже ссылались, что могло бы препятствовать практическому применению решения в промышленности.

- Она не должна быть слишком далека от Tg PET для обеспечения совместного формования обоих полимеров, так как, как уже было указано, принципиальная функция полимерной основы добавки заключается в образовании, вместе с PET, структурной основы контейнера. Примерами полимеров, которые прекрасно поддаются выдувному формованию, но имеют Tg, которая считается слишком далекой от Tg PET, поскольку она либо слишком низкая, либо слишком высокая, являются полиолефины (Tg ниже 0°С) или PC (Tg выше 140°С).

HIPS прекрасно соответствует данным двум требованиям, так как его Tg, составляющая примерно 90°С, выше Tg PET, но близка к ней и ниже обычной температуры нагрева PET преформ в процессе выдувания, что сделало бы возможным совместное формование с PET.

4. Ударная прочность: это особенно важно, так как одним из качеств PET бутылей как раз является отсутствие у них хрупкости и устойчивость к разрыву под действием удара; на данное качество не должен отрицательно влиять включение наполнителей или добавок. К сожалению, в торговле широко известно, что большие количества добавок, включенных в PET, часто ухудшают данное ценное качество материала.

5. Способность к удлинению: все термопласты, несмотря на очень важные различия между ними, имеют предел растяжения, который нельзя преодолеть, не оказывая отрицательных воздействий на конечную структуру, либо вследствие разрыва, нежелательной кристаллизации, хрупкости, либо изменения во внешнем виде. При условии, что для образования бутыли посредством выдувания обязательно должно происходить растяжение материала, либо с использованием преформы, либо экструдированной заготовки, и при условии, что в случае выдувания преформ с добавками или смесями материалов способность к удлинению становится критически важной, поскольку излишнее растяжение может приводить к расслоениям и неоднородностям в структурах, очень важно в качестве основы для концентрированной добавки в наполнителях выбирать полимер, который не ухудшает характеристик способности к растяжению PET основы. Некоторые полимеры, такие как PS и некоторые полукристаллические РА, несмотря на то, что они имеют другие хорошие качества из ранее упомянутых, могли бы препятствовать выдуванию преформ вследствие их низкой стойкости и низкой способности к растяжению. HIPS имеет способность к растяжению (в соответствии с испытаниями по стандарту ISO 527-2), вплоть до четырех раз превышающую способность к растяжению PET (более 60 по сравнению с 15 в случае PET). Таким образом, как было продемонстрировано в реальных испытаниях выдувания бутылей с использованием преформ в заданных условиях технологического процесса, HIPS значительно улучшает способность к растяжению PET.

6. Способность к смешиванию: могут существовать разные степени совместимости смесей разных семейств полимеров, причем степень совместимости смесей, которые являются совместимыми, и смесей, которые не являются совместимыми, не может быть однозначно охарактеризована; однако существует единое мнение относительно двух критериев, которые могут быть использованы в измерении для оценки степени способности полимеров к смешиванию. Данные два критерия представляют собой следующие: степень непрозрачности смеси и изломы при тепловых переходах на калориметрических графиках, таких как кривые дифференциальной сканирующей калориметрии (ДСК). Эти критерии были выбраны авторами изобретения для оценки данного аспекта, так что с данной точки зрения, и ссылаясь на полимеры, отличные от PET (PET, естественно, совместим сам с собой), авторы изобретения будут рассматривать в качестве более подходящих те, которые демонстрируют самую высокую степень родства, при которой наблюдается меньшая непрозрачность в смеси, и кривые ДСК смеси не имеют изломов при тепловых переходах. Большая совместимость будет предпочтительной для того, чтобы избежать проблем смешивания и обработки в описанном воплощении.

В следующей таблице (Таблица 5) предложено сравнение различных пластмасс и включены упомянутые выше характеристики, а также другие, таким образом, что различные представленные характеристики были оценены значениями от -2 (самый худший балл) до +2 (наилучший балл) в качестве основы критерия выбора HIPS в качестве полимера, который считается наиболее подходящим в качестве полимерной основы концентрированной добавки, содержащей защитные наполнители.

где PETG - полиэтилентерефталат гликоль, РВТ - полибутилентерефталат.

Критерии оценки и интерпретация таблицы

Каждый из сравниваемых термопластов оценивают относительно каждого оцениваемого аспекта, причем все из термопластов являются возможными кандидатами на их широкое использование в получении полых частей и контейнеров со шкалой от -2 (самый худший балл) до +2 (наилучший балл). Отрицательный балл (меньше чем 0) для любого из оцениваемых аспектов не исключает возможности применения, так как все из них имеют преимущества и недостатки по одному или другому аспекту. Технологичность логично связана со всеми оцениваемыми аспектами, за исключением стоимости; по этой причине логично, что разница в баллах «нивелируется», при условии, что, как было упомянуто, все из них способны к обработке с разными степенями сложности и ни один из них не является превосходным по всем аспектам.

1. Гигроскопичность: отрицательная оценка для термопластов с влагопоглотительной способностью выше чем 0,1% (они будут требовать сушки перед смешиванием и пластификацией) и положительная оценка для термопластов, имеющих влагопоглотительную способность меньше чем 0,1%; разницу между отрицательными и положительными значениями оценивают, используя количественные критерии (РЕ и РР являются наименее гигроскопичным и РА является наиболее гигроскопичным).

2. Аморфная природа: положительные значения имеют термопласты, которые сами по себе являются аморфными, отрицательные - термопласты, которые сами по себе являются полукристаллическими; однако более или менее аморфную природу, которую они обусловливают при смешивании с PET, также оценивают

3. Tg: 0 для термопластов, имеющих Tg, равную или близкую к Tg PET; -1 для термопластов, имеющих Tg ниже чем PET; +1 для термопластов, имеющих Tg выше чем PET.

4. Tm: +1 для термопластов, не имеющих Tm (аморфных); 0 для термопластов, которые, несмотря на то, что они являются полукристаллическими, имеют Tm выше, чем температура кристаллизации (которая приблизительно совпадает с температурой сушки) PET; -1 для термопластов, у которых, помимо того, что они имеют Tm, указанная температура ниже, чем температура кристаллизации PET и сушки (в случае РЕ).

5. Технологичность: все способы, участвующие в получении контейнеров, принимались во внимание в эмпирических испытаниях (требование сушки, добавление добавки и смешивание, экструдирование и пластификация в расплавленном состоянии, инжекция, формование и выдувание…).

6. Прочность на разрыв: в контролируемых испытаниях на падение с 2,5 м, осуществляемых с 1,0-литровыми контейнерами, наполненными водой, оценивали число разбитых бутылей из общего числа, равного 25. +2, отсутствие разрывов; -1, 2 или менее разрывов; -2, 3 или более разрывов.

7. Удлинение: стандартизованное испытание (ISO 572-2 или ASTM 638) показывает % растяжения, которое инжектируемые испытательные образцы способны выдержать до разрыва, и дает представление о способности материалов к растяжению. Значения ниже значений PET (15% в соответствии с ISO) являются недопустимыми, и им присуждается балл -2 (только в случае PS, с 2%, очень плохого в данном отношении). Значения выше значений PET считают положительными, и им присуждают балл +1 в случае от 15% до 100% и +2 в случае, когда они превышают 188% (в случае РЕ, наилучшего в данном отношении).

8. Способность к смешиванию: как представление о степени совместимости PET и остальных материалов, полиэфиры получают максимальный балл, и остальные, в зависимости от степени способности к смешиванию, показанной с помощью кривых ДСК (излом при тепловых переходах) и непрозрачности смесей, так что чем меньше непрозрачность и недостаток изломов, тем выше балл. См. прилагаемые графические материалы.

9. Стоимость: важный аспект, который будет влиять на экономическую и коммерческую рентабельность решения концентрированной добавки, содержащей защитные наполнители, и полимера, в котором они диспергированы.

Результат: в соответствии с критериями, описанными в целях представленного изобретения, HIPS является лучшим и явно отстоит от остальных сравниваемых пластмасс. Данная оценка является действительной только для предполагаемого назначения и никаким образом не относится к пригодности пластмасс для других применений.

Предпочтительное воплощение изобретения

Однослойный непрозрачный контейнер, который является предметом данного изобретения, содержит матрицу на основе термопластов, которая делает возможным такое формование контейнера и образование его формы и физической структуры, что данная пластмассовая матрица содержит полиэтилентерефталат (PET) и ударопрочный полистирол (HIPS); и она также содержит по меньшей мере два придающих непрозрачность неорганических наполнителя, выполняющих светозащитную функцию, таким образом, что указанные неорганические наполнители содержат диоксид титана (TiO2) и металлический алюминий (Al).

Воплощение изобретения включает способы, в которых концентрированную добавку, содержащую HIPS, TiO2 и Al, добавляют к PET в количестве от 7 до 20 масс. % концентрированной добавки относительно общей массы конечной композиции. Данная операция схожа с обычными операциями для включения в PET красителей или других добавок в форме маточной смеси посредством легко доступных дозаторов, за исключением того, что в случае настоящего изобретения, количества добавки очень велики относительно количеств, требуемых, например, для окрашивания PET (обычно от 1% до 2%). Большая процентная дозировка, требуемая для осуществления настоящего изобретения, обусловлена высокой долей неорганических защитных наполнителей, необходимых для достижения уровней защиты от света, требуемых для описанного контейнера (всегда выше 90%; обычно выше 95%, и достигаемая вплоть до 99,9% или фактически полная). Дозирование концентрата для его смешивания с PET успешно осуществляли, предпочтительно добавляя концентрированную добавку в момент между выходом PET из блока для сушки-обезвоживания и входом материалов в камеру для смешивания, пластификации и экструзии расплавленной массы перед инжекцией преформ.

Кроме того, и как описано, вследствие высокого уровня добавления добавки рекомендуется находить приемлемую пластмассовую среду, как для обеспечения добавления носителей, так и для образования подходящей структурной основы в контейнере. Как было ранее показано в случае настоящего изобретения, было обнаружено, что HIPS является особенно подходящим материалом по сравнению с другими возможными материалами.

Выбор и комбинирование неорганических защитных наполнителей надлежащим образом также является определяющим фактором успеха решения. TiO2 представляет собой материал с высоким уровнем защиты; он является хорошо известным и доступным и обеспечивает общепринятый белый цвет в контейнерах (значения светлоты цвета L* больше 86 по шкале Cie-L*a*b*, измеренные на поверхности контейнеров посредством методики отражения, считаются общепринятыми). Однако поскольку в случае настоящего изобретения добиваются фактически абсолютной защиты, применение исключительно TiO2 требовало бы таких высоких дозировок, что производственный процесс был бы чрезвычайно сложным и слишком дорогим. Существуют другие хорошо известные варианты комбинации, такие как добавление светопоглощающих агентов, обычно черных; но в однослойном контейнере, где потребовались бы большие количества поглощающего агента, это приводит к нежелательному сероватому внешнему виду и делает тусклым привлекательный блеск, который TiO2 придает контейнерам. Таким образом, в качестве эффективного дополнения к светозащитному агенту изыскивался светоотражающий материал; кроме того, он должен быть легко диспергируемым, доступным, широко используемым и, предпочтительно, обеспечивать равномерную защиту посредством отражения во всем спектре, без определенных пиков отражения при разных длинах волн чтобы не изменять цвет поверхности контейнера до какой-либо значительной степени. В связи с этим, именно отношение TiO2/Al определяет компромисс между защитой и цветом.

Соотношение TiO2 и выбранного Al в интервале (масса TiO2)/(масса Al), составляющем от 50 до 150, является достаточным для достижения наиболее масштабной цели фактически полной защиты от света в однослойных контейнерах с общепринятыми массами. Массовые отношения TiO2/Al выше чем 150 являются неэффективными, и значения меньше чем 50 не требуются в прекрасно осуществимых воплощениях, которые достигают цели полной защиты, как уже указано. Кроме того, определенное соотношение масс основных неорганических защитных наполнителей, в случае настоящего изобретения TiO2 и Al, определяет определенный защитный потенциал композиции, так что для данного соотношения уровень защиты контейнера может быть предсказан с достаточной точностью, и легко установить количество наполнителей, необходимое для обеспечения защиты, требуемой для конкретного контейнера.

В отношении массового отношения PET/HIPS PET всегда будет основным компонентом, и доля HIPS должна удовлетворять двум ключевым требованиям: во-первых, он должен служить в качестве носителя для наполнителей, содержащихся в концентрированной добавке, в функциональном и экономически рентабельном количестве, и, во-вторых, желателен его вклад в структурную пластмассовую матрицу для придания ей более аморфного характера, чем полученный исключительно с использованием PET; в этой связи проводили калориметрические измерения для определения удельной теплоты кристаллизации пластмассовых матриц с различными отношениями PET/HIPS и других пластмасс. Так как используемые образцы представляют собой образцы, которые подвергались вынужденному замораживанию из расплавленного материала, в момент начала испытания они находятся в своем аморфном состоянии, так что более низкая удельная теплота кристаллизации указывает на менее выраженную склонность к кристаллизации (более аморфную природу). Проведенные испытания показывают, что наличие HIPS подавляет склонность PET к кристаллизации, что всегда полезно и тем более полезно в присутствии наполнителей, так как в данном случае PET имеет гораздо более высокую склонность к кристаллизации, когда он их содержит. Несмотря на в целом полезный эффект смеси PET/HIPS, считается целесообразным устанавливать пределы технически и экономически рентабельных отношений. При содержании наполнителей в концентрате свыше 70% (меньше чем 30% HIPS) начинают возникать проблемы, связанные с дисперсией, и оно, таким образом, считается неприемлемым, и при содержании наполнителей ниже 50% дозирование, необходимое для достижения уровней абсолютной защиты в легких по массе контейнерах, не было бы преимущественным с экономической точки зрения. Следовательно: максимальное отношение PET/HIPS (низкая загрузка и высокая доза): отношение PET/HIPS от 8 до 10; и для высокой загрузки (70%) и низкой дозы (7%) отношение PET/HIPS выше 30. Следовательно, установленные пределы составляют от 10 до 50.

Установив подходящие, целесообразные отношения, как для TiO2 относительно Al, содержащихся в защитных наполнителях, так и для PET относительно HIPS, содержащихся в структурной пластмассовой матрице, необходимо убедиться в том, что получение концентрата является целесообразным, учитывая компромисс между достаточным функциональным вкладом и экономической рентабельностью решения. В этой связи требуемая доза концентрированной добавки, которая выше чем 20 масс. % концентрированной добавки относительно общей массы контейнера, считается избыточной, поскольку чем выше доза, тем больше издержки на обработку. Считается целесообразным получать концентраты, содержащие HIPS, TiO2 и Al, в которых масса TiO2 вместе с Al составляет от 50% (меньшая концентрация TiO2 в концентрате потребовала бы избыточно высоких доз для достижения фактически абсолютной защиты, с безусловно отрицательным экономическим эффектом) до 70% (в случае концентрации выше 70% неорганических наполнителей сталкивались со сложностями в отношении дисперсии и неэффективности способов); предпочтительно в концентрате использовали концентрации неорганических наполнителей, содержащих около 60% TiO2 и Al, и концентрации HIPS от 35% до 40%. Далее следуют примеры воплощений контейнеров, полученных выдуванием из преформ, в которых используют концентрат, который содержит наполнители, включающие от 55 до 65 масс. % TiO2 и Al, и матрицу на основе термопластов, которая содержит 35 и 45 масс. % HIPS. Добавление концентрата к пластмассовой PET основе, содержащейся в контейнере, проводили уже указанным способом, с дозой добавки от 80% до 93%. Как может быть видно из примеров, представленное изобретение, является прекрасно целесообразным в том виде, в котором оно описано.

Следовательно, авторы изобретения имеют в виду однослойный контейнер, содержащий структурную матрицу на основе термопластов и по меньшей мере два придающих непрозрачность неорганических наполнителя со светозащитной функцией, диспергированных в матрице на основе термопластов таким образом, что матрица на основе термопластов содержит PET и HIPS в массовом отношении (PET/HIPS) составляющем от 10 до 50, и которая также содержит TiO2 и Al в массовом отношении (TiO2/Al) составляющем от 50 до 150; так что PET содержится в количестве от 80 до 93 масс. % PET относительно общей массы контейнера, и TiO2 содержится в количестве от 5 до 14 масс. % TiO2 относительно общей массы контейнера.