Способ относится к минеральным суспензиям, используемым в бетоне, герметиках, бумаге, краске или пластике. В особенности применяют суспензии природного, измельченного карбоната кальция в лакокрасочной и бумажной промышленности в качестве наполнителя или пигмента с высокой кроющей способностью. Природные источники таких красителей содержат следы окрашенных примесей, таких как оксиды, например оксид железа, сульфиды, такие как сульфид железа, силикаты, такие как полевой шпат и слюда, но также и источники углерода, такие как кристаллический и/или аморфный углерод, например графит.

Проблема современной полиграфической промышленности и промышленности пластмасс сегодня часто заключается в небольшой серой или темной пленке на поверхности суспензии в результате наличия следов цветных примесей, например упомянутого выше графита.

В то время как природные диспергированные минералы используют в виде водных суспензий, например, при перемешивании и добавлении диспергирующего агента, часто наблюдается серая или темная пленка на поверхности, где такая темная пленка возникает в результате флотации следов природных минералов, например следовых количеств графита. В особенности графит и сульфиды концентрируются путем пенной флотации на поверхности суспензии при помощи небольшого количества воздуха, вводимого во время перемешивания, откачивания, загрузки и выгрузки.

Один из минусов таких суспензий из белого минерального материала с серой или черной пленкой на поверхности заключается в их непривлекательности для пользователя. Другой минус - это то, что такие следы примесей могут образовывать агломераты на поверхности суспензии, что позже приводит к большим проблемам с качеством, таким как видимое окрашивание, включая черные полосы, в других вариантах применения, таких как покраска стен или покрытие бумаги. Таким образом, проблема, решаемая настоящим изобретением, заключается в улучшении отбеливания поверхности водных минеральных суспензий.

В отношении известных способов, относящихся к минералосодержащим материалам и гликолевому полимеру с несколько большим весом (Mw), специалистам в данной области техники известно, что в WO 2005/071003 описана основа из карбоната кальция с, по меньшей мере, частичным покрытием, полученным в две отдельных последовательных стадии при помощи другого покрытия. Однако не только задача этого изобретения полностью отлична от задачи настоящего изобретения, а именно обеспечения повышенной диспергируемости и меньшей склонности к агломерации частиц карбоната кальция, но в данной заявке упомянут только произвольный многоатомный спирт, который может представлять собой материал первого и/или второго покрытия. Кроме того, только один раз кратко указано, что эти покрытия могут быть нанесены при помощи помола, тогда как особенности такого способа не описаны и отсутствуют их примеры.

Патент США US 2002/0004541 относится к ПАВ из этиленоксидных/пропиленоксидных блочных сополимеров с низкой температурой текучести и к способу их изготовления. Задача изобретения, которая также далека от задачи настоящего изобретения, достигается путем сочетания указанного сополимера с гликолем с низким молекулярным весом и диалкилсульфосукцинатом. Далее указано, что такие блочные сополимеры можно использовать как интенсификаторы помола, однако не упомянута природа измельчаемого материала, требуется ли влажный или сухой помол, не указана эффективность способа помола.

В патенте США US 2005/0107493 указан способ получения покрытых, тонкодисперсных неорганических твердых фаз, поверхность которых покрыта низкодисперсными неорганическими частицами, которые могут представлять собой карбонаты, содержащие, по меньшей мере, две различные неорганические добавки. Указано, что вторая добавка может быть полиэтиленгликолем. Можно провести модификацию в виде процесса помола. Однако опять отсутствует информация относительно эффективности помола и отсутствует подробное обсуждение или примеры способа сухого помола. Кроме того, задача этого изобретения полностью отлична от задачи настоящего изобретения, а именно получения однородного распределения добавки на поверхности твердой фазы.

Патент Германии DE 102005043542 описывает водную дисперсию графита, включая частицы графита, диспергированные в воде со стабилизаторами, способствующими диспергированию, и добавками. Частицы графита, по меньшей мере, частично сферические. Описан, например, полиэтиленгликоль как хороший диспергирующий агент. Однако это не обеспечивает решения, позволяющего улучшить поверхностное отбеливание минеральных суспензий, поскольку полиэтиленгликоль действует в этой среде как уловитель, что в итоге приводит к потемнению поверхности суспензии.

При предотвращении такого потемнения поверхности суспензии специалист сталкивается со следующей технической проблемой: удалением концентрированного темного материала/материалов с поверхности суспензии при помощи дорогостоящего способа флотации, приводящего к потере продукта и выпадению осадка.

Таким образом, известный уровень техники не позволяет специалисту в данной области достичь решения, предоставляемого настоящим изобретением, и у него нет объективных причин искать решение в этой области; кроме того, если бы он это и сделал, он не смог бы найти каких-либо документов, указывающих на такую же или даже аналогичную техническую проблему, вроде решаемой им.

Это означает, что промышленность все еще заинтересована в улучшении способов, известных из имеющегося уровня техники, относящихся к снижению или устранению таких отходов в простом и энергосберегающем способе.

В ответ на нужды промышленности заявитель неожиданно обнаружил способ, связанный с применением избранной группы добавок для предотвращения флотации окрашенных минеральных веществ на поверхности белых минеральных суспензий, что повышает отбеливание поверхности минеральных суспензий.

Еще одно преимущество способа в настоящем изобретении заключается в том, что в результате способа в данном изобретении отсутствует или возникает очень небольшое количество отходов.

Еще один аспект настоящего изобретения заключается в том, что продукт, полученный в результате способа по изобретению, не вызывает появления темных полос во время покраски стен или мелования бумаги, в результате образования агломератов и/или агрегатов на поверхности минеральной суспензии.

Еще одна проблема - это измерение белизны на поверхности жидкой суспензии. Измерение белизны поверхности жидкой суспензии невозможно при помощи имеющегося оборудования, такого как инструменты для измерения белизны порошка Elrepho.

Неожиданно, было обнаружено, что белизна оцифрованного изображения поверхности суспензии отвечает воспроизводимым, сравнимым значениям белизны поверхности жидкой суспензии. В качестве "нулевой белизны" было получено цифровое изображение с закрытым объективом. В качестве 100% белизны было получено цифровое изображение стандарта BaSO4 (то же, что используется при измерении белизны при помощи Elrepho). Все картинки были переданы в электронном виде в программное обеспечение для расчета цветного или серого оттенка поверхности водной суспензии.

Способ отбеливания поверхности минеральной суспензии отличается тем, что способ включает следующие технологические стадии:

a) приготовление путем диспергирования и/или помола, по меньшей мере, одной водной минеральной суспензии,

b) добавление во время и/или после стадии a) 0,005-0,5 вес.% в расчете на сухое минеральное вещество, по меньшей мере, одного алкиленоксидного блочного или статистического сополимера, предпочтительно блочного сополимера,

c) при необходимости добавление 0,005-5 вес.% в расчете на сухое минеральное вещество, по меньшей мере, одного диспергирующего вещества и/или интенсификатора помола во время и/или после стадии (a) и/или стадии (b).

В контексте настоящего изобретения помол или процесс помола следует понимать как синонимы измельчения или процесса измельчения, который также может быть автогенным.

Минеральное вещество, использованное в способе в настоящем изобретении, можно выбрать из каолина, природных или осажденных карбонатов кальция, талька, слюды, доломита, бентонита, TiO2, Al(OH)3 или их смесей. Предпочтительно карбонат кальция - это природный карбонат кальция, такой как мрамор, известняк, мел, кальцит или их смеси. Если применяется осажденный карбонат кальция (PCC), его предпочтительно выбирают из группы, включающей кальцитовый PCC, ватеритовый PCC, арагонитовый PCC и их смеси. Вообще, минеральное вещество, пригодное для применения в способе в настоящем изобретении, включает темные гидрофобные примеси. Такие примеси могут представлять собой FeS2 (пирит) или графит или их смеси, но не ограничены ими.

Таким образом, в предпочтительном варианте осуществления водная суспензия, полученная в способе в настоящем изобретении, - это минеральная суспензия, где минеральное вещество - это карбонат кальция, предпочтительно природный карбонат кальция, такой как мрамор, известняк, мел или кальцит и/или их смеси.

Водную минеральную суспензию, используемую в способе в настоящем изобретении, получают либо путем сухого помола минерального вещества до получения d50 примерно от примерно 0,2 мкм до 100 мкм, предпочтительно примерно от 0,3 до 50 мкм, более предпочтительно примерно от 0,5 до 30 мкм и наиболее предпочтительно примерно от 1 до 2 мкм. Указанное измельченное минеральное вещество получают в виде водной суспензии в количестве до 20 вес.%, предпочтительно до 30 вес.%, более предпочтительно до 40 вес.% в расчете на сухое минеральное вещество.

В другом случае сухое минеральное вещество подвергают далее мокрому помолу до получения d50 в диапазоне примерно от 0,2 до 10 мкм, предпочтительно в диапазоне примерно от 0,3 до 5 мкм, наиболее предпочтительно в диапазоне примерно от 0,5 до 2 мкм.

Мокрый помол проводят в диапазоне примерно от 5 до 80 вес.%, предпочтительно в диапазоне примерно от 30 до 75 вес.%, более предпочтительно в диапазоне примерно от 40 до 70 вес.%, более предпочтительно в диапазоне примерно от 50 до 60 вес.% твердой фазы в расчете на сухое минеральное вещество в воде в мельнице.

Указанный процесс помола можно осуществлять периодически или непрерывно. Шары, пригодные для помола указанного минерального материала, известны специалистам в данной области техники и представляют собой, например, без ограничения, шары из силиката циркония в диапазоне от 0,2 до 4 мм, в частности в диапазоне от 1 до 1,5 мм. Помол также может быть автогенным.

Водные минеральные суспензии, используемые в способе в настоящем изобретении, могут включать, по меньшей мере, один анионный диспергирующий агент или интенсификатор помола. Указанные анионные диспергирующие агенты и/или интенсификаторы помола - это органические или неорганические диспергирующие агенты и/или интенсификаторы помола. Органические диспергирующие агенты и/или интенсификаторы помола можно выбрать из цитрата, малеата, фумарата, итаконата, полиакрилатов и гомо- или сополимеров акриловой и метакриловой кислот и их сочетаний. Неорганический диспергирующий агент и/или интенсификатор помола выбирают из пирофосфата или полифосфатов, таких как гексаметафосфат, триполифосфат, карбонат аммония-циркония или карбонат калия-циркония.

Этот диспергирующий агент частично или полностью нейтрализуют при помощи, по меньшей мере, одного одно-, и/или двух-, и/или трех-, и/или четырехосновного нейтрализующего агента.

В контексте настоящего изобретения "частично нейтрализованный" означает, что, по меньшей мере, один анионный диспергирующий агент нейтрализован до 100 мол.%, по меньшей мере, одним одноосновным и/или двухосновным нейтрализатором. Например, по меньшей мере, один анионный полимерный диспергирующий агент можно нейтрализовать от уровня 90%, или 80%, или 70%, или 60%, или 50%, или 40%, или 30%, или 20%, или 10% примерно до 10%, или 20%, или 30%, или 40%, или 50%, или 60%, или 70%, или 80%, или 90% при помощи, по меньшей мере, одного одноосновного, и/или двухосновного, и/или трехосновного нейтрализатора. Можно выбрать, по меньшей мере, один одно- или двухосновной нейтрализатор из ионов щелочных или щелочноземельных металлов или их солей, таких как литий, натрий, калий, магний, кальций, аммоний и их сочетания. Другие подходящей степени нейтрализации диспергирующие агенты также известны из FR2683537 и FR2683538.

Таким образом, ранее упомянутые анионные диспергирующие агенты и/или интенсификаторы помола также можно выбрать из полимеров на основе цитрата натрия, малеата натрия, фумарата натрия, итаконата натрия и гомо- или сополимеров акрилата натрия или метакрилата натрия и их сочетаний, а также из пирофосфата натрия или полифосфатов натрия, таких как гексаметафосфат натрия или триполифосфат натрия. Также может присутствовать карбонат калия-циркония-кальция (KZC) или карбонат аммония-циркония-кальция (AZC).

По меньшей мере, один анионный полимерный диспергирующий агент, описанный здесь, может быть выбран, например, из полимерных диспергирующих агентов, включающих, по меньшей мере, одну группу, выбранную из гидроксильной группы, амидной группы, карбоксильной группы, сульфогруппы и фосфониевой группы и их щелочных металлов и их аммонийных солей. Например, частично или полностью нейтрализованные щелочными, или щелочноземельными основаниями полимеры акриловой или метакриловой кислоты, или сополимеры акриловой или метакриловой кислоты с алкилакрилатом или алкилметакрилатом, или (мет)акриловый ангидрид, акриламид-2-метил-2-пропансульфоновая кислота, полиакриламид или акриламин. Другие подходящие анионные полимерные диспергирующие агенты известны из WO 2005/063371.

В особенности подходящие анионные гомо- или сополимерные диспергирующие агенты и их частичная или полная нейтрализация далее описаны в патентах Франции FR 2539137 Al, FR 2683536 A1, FR 2683537 Al, FR 2683538 Al, FR 2683539 Al и FR 2802830 Al, FR 2818165 Al, EP 0850685 Al, FR 2903618 Al, FR 2940141 в патенте WO 2010/063757.

Полимерные акриловые диспергирующие агенты обладают средним молекулярным весом (Mw) примерно от 1000 г/моль до 30000 г/моль, предпочтительно примерно от 1300 г/моль до 20000 г/моль, более предпочтительно примерно от 1500 г/моль до 17000 г/моль, еще более предпочтительно примерно от 2500 г/моль до 16000 г/моль, еще более предпочтительно примерно от 3100 г/моль до 15000 г/моль, еще более предпочтительно примерно от 3200 г/моль до 13000 г/моль, еще более предпочтительно в диапазоне примерно от 3300 г/моль до 7500 г/моль, еще более предпочтительно в диапазоне примерно от 3500 г/моль до примерно 6000 г/моль. Еще один диапазон - примерно от 1800 г/моль до 4800 г/моль. В частности, подходящий полимерный диспергирующий агент для указанных заявленных диапазонов - это полиакриловые диспергирующие агенты.

Все молекулярные веса (Mw), числовые молекулярные веса (Mn) и соответствующая полидисперсность различных акриловых полимеров измеряют для 100 мол.% натриевой соли при pH 8 по способу водной гель-хроматографии (GPC), откалиброванного на основе серии из пяти стандартных образцов полиакрилата натрия производства Polymer Standard Service с кодами PSS-PAA 18 K, PSS-PAA 8K, PSS-PAA 5K, PSS-PAA 4K и PSS-PAA 3K.

Все весовые молекулярные веса (Mw), числовые молекулярные веса (Mn) и соответствующую полидисперсность различных алкоксиполимеров измеряют при pH 8 по способу водной гель-хроматографии (GPC), откалиброванному при помощи серии различных полиэтиленгликолей. Стандарт полиэтиленгликоля: аналитический стандартный набор Mp 400-40000 производства Fluka (номер продукта 81396).

Диспергирующий агент, подходящий для изготовления водной минеральной суспензии, полученной в результате описанных выше процессов измельчения, это полиакрилат натрия/кальция с молекулярным весом (Mw) в диапазоне примерно от 2000 г/моль до 30000 г/моль, предпочтительно в диапазоне примерно от 3000 г/моль до 20000 г/моль, наиболее предпочтительно в диапазоне примерно от 4000 г/моль до 10000 г/моль, еще более предпочтительно в диапазоне примерно от 5000 г/моль до 9000 г/моль, а индекс полидисперсности PDI в диапазоне примерно от 1,2 до 5,0, предпочтительно примерно от 1,5 до 3,0, наиболее предпочтительно примерно от 1,8 до 2,7, содержание твердой фазы от 1 вес.% до 100 вес.%, предпочтительно в диапазоне примерно от 30 вес.% до 45 вес.%.

Полиакрилат в водной суспензии минеральных веществ находится в диапазоне примерно от 0,01 вес.% до 2 вес.%, предпочтительно в диапазоне примерно от 0,1 вес.% до 1,5 вес.%, более предпочтительно в диапазоне примерно от 0,15 вес.% до 1,2 вес.% твердой фазы в расчете на сухое минеральное вещество, в зависимости от твердой фазы в водной минеральной суспензии и дисперсности и удельной поверхности частиц минерального вещества.

Блочный или статистический алкиленоксидный сополимер в настоящем изобретении - это этиленоксидный, и/или пропиленоксидный, или бутиленоксидный блочный сополимер; или пропиленоксидный, и/или этиленоксидный, или бутиленоксидный блочный сополимер; или этиленоксидный, и пропиленоксидный, и этиленоксидный или пропиленоксидный, и этиленоксидный, и пропиленоксидный блочный сополимер или статистические этиленоксидный и пропиленоксидный или бутиленоксидный полимер. Кроме того, также для осуществления настоящего изобретения пригодны сочетания указанных полимеров.

Такие блочные сополимеры, также обозначенные как трехблочные или двухблочные сополимеры, такие как EO/PO/EO, где пропиленоксидные блоки расположены между двумя этиленоксидными блоками или наоборот, как в случае PO/EO/PO, где этиленоксидные блоки расположены между двумя пропиленоксидными блоками или EO/PO или PO/EO; их синтез подробно описан в известном уровне техники.

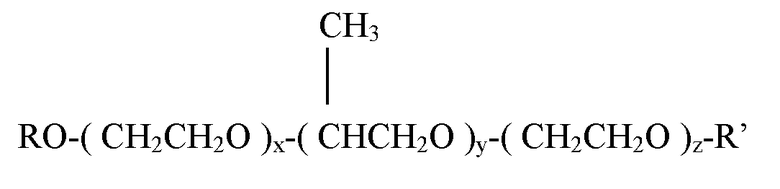

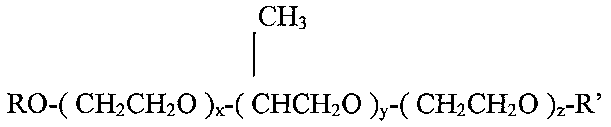

Блочные сополимеры в настоящем изобретении с общей структурой

(I)

и где x, y или z могут независимо отвечать любому целому числу в диапазоне (включительно) от 1 до 120, предпочтительно в диапазоне (включительно) от 1 до 80, более предпочтительно в диапазоне (включительно) от 3 до 70, еще более предпочтительно в диапазоне (включительно) от 5 до 34, и где x и z - это одинаковые или разные целые числа, или

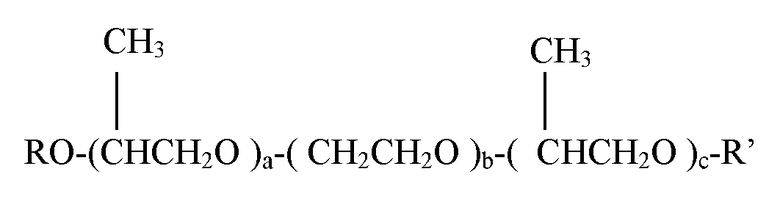

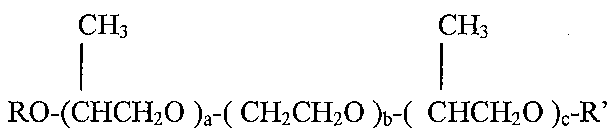

(II)

где a, b или c могут независимо отвечать любому целому числу в диапазоне (включительно) от 1 до 120, предпочтительно в диапазоне (включительно) от 1 до 80, более предпочтительно в диапазоне (включительно) от 3 до 70, еще более предпочтительно в диапазоне (включительно) от 5 до 34, и где a и c - это одинаковые или разные целые числа, или

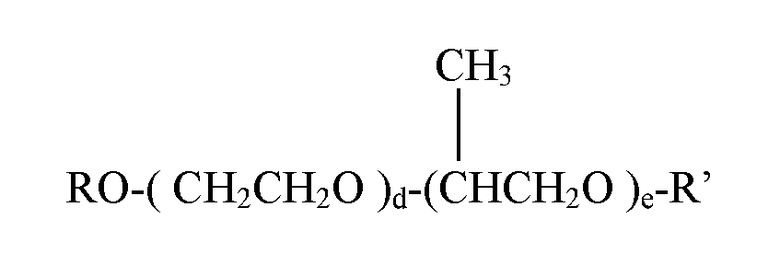

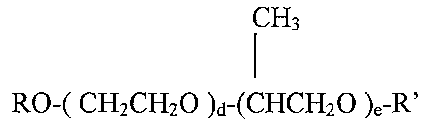

(III)

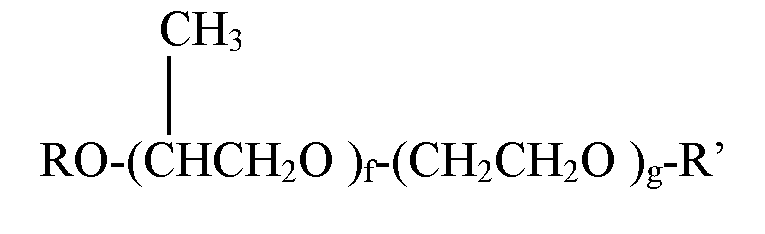

или

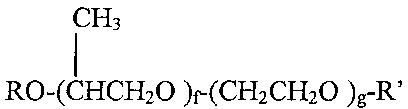

(IV)

где d, e, f или g могут независимо отвечать любому целому числу в диапазоне (включительно) от 1 до 120, предпочтительно в диапазоне (включительно) от 1 до 80, более предпочтительно в диапазоне (включительно) от 2 до 70, еще более предпочтительно в диапазоне (включительно) от 4 до 40, и где d и e - это то же или иное целое число (числа), а также g - то же или иное целое число (числа).

R и R' в приведенной выше формуле могут отвечать алкильным осадкам и/или водороду.

Такие блочные сополимеры, также обозначенные как EO/PO/EO или трехблочные сополимеры, где пропиленоксидные блоки расположены между двумя этиленоксидными блоками или наоборот, как в случае PO/EO/PO, где этиленоксидные блоки расположены между двумя пропиленоксидными блоками или EO/PO или PO/EO; их синтез подробно описан в известном уровне техники.

Этиленоксиды или пропиленоксиды, также обозначенные как полиэтиленгликоли или полипропиленгликоли, с аббревиатурами PEG или PPG. Полиэтиленгликоль с заданным молекулярным весом, таким образом, обозначен как PEG[250], что означает полиэтиленгликоль с молярной массой 250 г/моль. Таким образом, блочные сополимеры в настоящем изобретении для простоты могут быть обозначены следующим образом:

PEG[44-3520]-PPG[58-4640]-PEG[44-3520],

где согласно приведенным выше правилам обозначения блоки PEG слева и справа от блоков PPG могут иметь одинаковый или разный молекулярный вес, однако молекулярный вес находится в диапазоне 44-3520 г/моль для блоков PEG и 58-4640 г/моль для блоков PPG.

Еще одна структура блочного сополимера:

PPG[58-4640]-PEG[44-3520]-PPG[58-4640],

или

PPG[58-4640]-PEG[44-3520],

или

PPG[44-3520]-PEG[58-4640].

Другие варианты расположения блочных сополимеров в духе настоящего изобретения - это блочные сополимеры со следующей структурой: PPG-PEG-PPG-PEG, или PPG-PEG-PPG-PEG-PPG, или PEG-PPG-PEG-PPE, и дальнейшие комбинации, очевидные специалисту в данной области техники, или их мультиплеты, такие как (PPG-PEG)i, или (PEG-PPG)j; или (PPG-PPG-PEG)k, или (PPG-PEG-PPG)l, или (PEG-PPG-PPG)m, или (PPG-PEG-PEG)n, или (PEG-PPG-PEG)o, или (PEG-PEG-PPG)p, или (PPG-PPG-PEG-PEG)q, или (PPG-PEG-PPG-PEG)r, или (PEG-PEG-PPG-PPG)s, или (PEG-PPG-PEG-PPG)t, или (PPG-PEG-PEG-PPG)u, или (PEG-PPG-PPG-PEG)v и/или другие возможные сочетания, очевидные специалисту в данной области техники, например, один блок PGG с тремя блоками PEG или один блок PEG с тремя блоками PPG, где блоки PPG и/или PPE имеют одинаковый молекулярный или различный вес, или же PPG имеют одинаковый молекулярный вес, тогда как PEG различны или наоборот, и где i, j, k, 1, m, n, o, p, q, r, s, t, u, v, w отвечают любому заданному целому числу в диапазоне (включительно) от 1 до 120, предпочтительно в диапазоне (включительно) от 5 до 100, более предпочтительно в диапазоне (включительно) от 10 до 80, еще более предпочтительно в диапазоне (включительно) от 25 до 70, наиболее предпочтительно в диапазоне (включительно) от 30 до 60, особенно в диапазоне (включительно) от 40 до 50.

В контексте настоящего изобретения любое целое число в диапазоне (включительно) от 1 до 120 означает 1, 2, 3, 4, 5, 6, 7,...,20, 21,...,30, 31,...,40, 41,...,50, 51,...,60, 61,…,70, 71,...,80, 81,...,90, 91,...,100, 101,...,110, 111,...,120.

Специалисту в данной области техники понятно, что пропиленоксидный блок можно заменить структурно аналогичными алкиленоксидами, такими как бутиленоксид, или другими алкиленоксидами с углеродным каркасом, содержащим C5, C6, C7, C8, C9, C10 или более атомов углерода, где указанные углеродные цепи могут быть разветвленными или неразветвленными. Как понятно специалисту, можно заменять пропиленоксидными блоками не только указанные алкиленоксиды, но также и этиленоксидные блоки.

Конкретные представители таких алкиленоксидных блочных сополимеров это, без ограничения:

трехблочные PEG[250]-PPG[1800]-PEG[250] (31PO/11EO, где 3 IPO относится к 31 пропиленоксидным блокам, а 11EO относится к 11 этиленоксидным блокам), Dowfax 63N30, Dowfax 63N40, где оба означают линейные EO/PO блочные сополимеры производства The Dow Chemical Company Lumiten P-T и EO/PO блочные сополимеры производства BASF: трехблочные PEG[300]-PPG[1200]-PEG[300], трехблочные PPG[2100]-PEG[600]-PPG[2100] или их смеси. Такие смеси отвечают отношению диапазонов примерно от 1:100 (вес./вес.) до 100:1 (вес./вес.), предпочтительно в диапазоне примерно от 1:50 (вес./вес.) до 50:1 (вес./вес.), более предпочтительно в диапазоне примерно от 1:30 (вес./вес.) до 30:1 (вес./вес.), наиболее предпочтительно в диапазоне примерно от 1:10 (вес./вес.) до 10:1 (вес./вес.). Прочие диапазоны составляют примерно от 1:5 (вес./вес.) до 5:1 (вес./вес.), предпочтительно примерно от 1:3 (вес./вес.) до 3:1 (вес./вес.), более предпочтительно примерно от 1:2 (вес./вес.) до 2:1 (вес./вес.): конкретная смесь: 1:1 (вес./вес.). Специалисту очевидно, что такие смеси могут быть изготовлены не только из двух из указанных компонентов, но из большего их числа, как, например, при смешивании, по меньшей мере, трех и более указанных алкиленоксидов, и диапазоны содержаний, по меньшей мере, трех смешиваемых алкиленоксидов будут отвечать от 1:(100-1) для каждого из, по меньшей мере, трех алкиленоксидов.

В контексте настоящего изобретения трехблочные сополимеры относятся к продуктам полимеризации алкиленоксидов различных классов, как указано выше. Использованные способы полимеризации хорошо известны специалистам в данной области техники.

Кроме того, упомянутые выше алкиленоксиды также можно комбинировать с другими алкиленоксидами, такими как Bevaloid 2565, блочный пропиленоксидный/этиленоксидный сополимер производства Kemira Chimie SA. Конкретное предпочтительное, неограничивающее сочетание - это Lumiten-P-T/Bevaloid 2565 (соотношение вес./вес. 2:1).

Алкиленоксиды в настоящем изобретении можно использовать как единственный компонент минеральных суспензий или в виде предварительно составленной смеси или при последовательном добавлении во время или после процесса помола.

Использованное общее количество алкиленоксидов, т.е. добавок в рамках настоящего изобретения, находится в диапазоне примерно от 200 ч./млн до 10000 ч./млн, предпочтительно примерно от 300 ч./млн до 7500 ч./млн, более предпочтительно примерно от 400 ч./млн до 5000 ч./млн, наиболее предпочтительно примерно от 500 ч./млн до 2500 ч./млн. Другие общие количества алкиленоксидов, использованные в настоящем изобретении, без ограничения, в более низких диапазонах (ч./млн) примерно от 150 ч./млн до 1000 ч./млн, предпочтительно примерно от 250 ч./млн до 850 ч./млн, более предпочтительно примерно от 350 ч./млн до 750 ч./млн, наиболее предпочтительно примерно от 450 ч./млн до 650 ч./млн в расчете на сухое минеральное вещество.

Прочие применяемые диапазоны содержаний для алкиленоксидов составляют, в целом, примерно от 10 ч./млн до 100 ч./млн, предпочтительно примерно от 30 ч./млн до 80 ч./млн, более предпочтительно примерно от 40 ч./млн до 60 ч./млн, еще более предпочтительно примерно от 45 ч./млн до 55 ч./млн в расчете на сухое минеральное вещество. При этом специалисту также понятно, что значения ч./млн можно перевести в значения вес.%. Таким образом, рабочий диапазон содержаний алкиленоксидов в настоящем изобретении, такой как от 50 ч./млн до 5000 ч./млн, эквивалентен диапазону от 0,005 вес.% до 0,5 вес.%.

Процесс приготовления минеральной суспензии в настоящем изобретении осуществляют при температуре в диапазоне примерно от 5°C до 100°C, предпочтительно в диапазоне примерно от 15°C до 80°C, более предпочтительно в диапазоне примерно от 20°C до 60°C, наиболее предпочтительно примерно от 25°C до 50°C. Предпочтительная температура окружающей среды 23°C с возможным отклонением ±3°C; это применимо к температуре окружающей среды, а также к приведенным выше диапазонам.

Специалист в данной области техники может легко определить молекулярный вес алкиленоксидов в настоящем изобретении с применением, например, гель-хроматографии (GPC), как описано в WO/2010/072769, и в соответствии с DIN 55672-1. Для калибровки использовали стандарт полиэтиленгликоля: аналитический стандартный набор Mp 400-40000 производства Fluka (номер продукта 81396). Соотношение EO/PO можно определить на основе 1H-ЯМР (протонный ядерный магнитный резонанс), как описано в WO/2010/072769.

Таким образом, способ отбеливания поверхности минеральной суспензии в настоящем изобретении отличается тем, что способ включает следующие технологические стадии:

a) приготовление путем диспергирования и/или помола, по меньшей мере, одной водной минеральной суспензии,

b) добавление во время и/или после стадии a) 0,005 вес.%-0,5 вес.% в расчете на сухое минеральное вещество, по меньшей мере, одного этиленоксидного и/или пропиленоксидного и/или бутиленоксидного блочного сополимеров,

c) при необходимости добавление 0,005-5 вес.% в расчете на сухое минеральное вещество, по меньшей мере, одного диспергирующего вещества и/или интенсификатора помола во время и/или после стадии (a) и/или стадии (b)

Содержание твердой фазы в минеральной суспензии в настоящем изобретении составляет, по меньшей мере, 5 вес.%, предпочтительно 50-80 вес.%, более предпочтительно 70-79 вес.%, наиболее предпочтительно 72-78,5 вес.% в расчете на сухое минеральное вещество. Более высокие содержания твердой фазы, такие как 82 вес.% в расчете на сухое минеральное вещество можно получить путем концентрирования водной минеральной суспензии. Такие способы концентрирования известны специалистам в данной области техники, например термическое или механическое концентрирование.

Далее изобретение описано в следующих примерах, имеющих описательный характер, но никоим образом не предназначенных для ограничения изобретения, описанными в примерах вариантами осуществления. Примеры показывают отбеливание поверхности суспензии минерального вещества по способу в настоящем изобретении по сравнению с известным уровнем техники.

ПРИМЕРЫ

Следующие неограничивающие примеры предназначены для иллюстрации некоторых вариантов осуществления изобретения, и их не следует рассматривать как ограничивающие объем изобретения, приведенный в формуле изобретения.

Экспериментальная установка

Материал

Добавки

Известный уровень техники

1) Полиэтиленгликоль Mw 600, CAS 25322-68-3

2) 2-амино-2-метил-1-пропанол, CAS 124-68-5

Изобретение

3) Трехблочный PEG 250-PPG 1800-PEG 250 (31PO/11EO)

4) Dowfax 63 N 30, DOW

5) Dowfax 63 N 40, DOW

6) Lumiten P-T, BASF

7) Трехблочный PEG 300-PPG 1200-PEG 300

8) Трехблочный PEG 2100-PPG 600-PEG 2100

9) Смесь Lumiten P-T/ Bevaloid 2565 (весовое отношение 2:1):

Вязкость (ASTM 445/446): 441 сСт при 25°C.

Теоретический молекулярный вес (молекулярный вес: Расчет по молекулярному весу инициатора и оксидных единиц в молекуле): 2400 г/моль

Вязкость (ASTM 445/446): 589 сСт при 25°C.

Теоретический молекулярный вес (молекулярный вес:расчет по молекулярному весу инициатора и оксидных единиц в молекуле): 2800 г/моль

Вязкость по Брукфилду при 20°C: примерно 800 мПа·с измерение вязкости

Вязкость по Брукфилду измеряют через 1 мин перемешивания при помощи RV DV-III ультравискозиметра Brookfield™ и при скорости вращения 100 об/мин (оборотов в минуту) с соответствующим дисковым шпинделем 4)

Минеральные вещества

Смесь китайского/вьетнамского/малайзийского мрамора (приблизительно 50:25:25 в расчете на сухой вес)

нерастворимая в HCl фракция: 0,25 вес.%

Минеральный состав фракции, растворимой в HCl:

- графит, мусковит, хлорит, полевой шпат, тальк, амфибол, кварц

Все значения распределения размеров измеряли при помощи анализатора размеров частиц Sedigraph 5100 (Micrometrics (США) в водном растворе 0,1 вес.% Na4PO7, где образцы диспергированы при помощи быстрой мешалки и ультразвука. Значение dN определяют как эквивалентный сферический диаметр после отстаивания, ниже которого N% по весу частиц материала меньше. Таким образом, значение d50 принимается равным усредненному по весу размеру частиц.

Приготовление минеральной суспензии

Сухая измельченная смесь Marble с d50=45 мкм была подвергнута мокрому помолу до d50=1,4 мкм. Мокрый помол проводили при содержании 78 вес.% твердой фазы в водопроводной воде в вертикальной мельнице тонкого помола объемом 1500 л в непрерывном режиме с шарами из силиката циркония диаметром 1-1,5 мм и с применением 0,63 вес.% диспергирующего агента из полиакрилата натрия/кальция с молекулярным весом (Mw) 5500 и полидисперсностью 2,7. Далее, конечный продукт обладал d98=7 мкм и удельной площадью поверхности по BET, равной 6,7 м2/г, определенной в соответствии со стандартом ISO 9277. Использованный способ тестирования был статическим волюметрическим методом с многоточечным определением. Условия дегазации: 250°C/30 мин. Фракция <2 мкм составляла 62 вес.%, а фракция <1 мкм составляла 37 вес.%. Конечное содержание твердой фазы составляло 77,4 вес.%.

Приготовление образцов 1-9

Для каждого образца 500 г суспензии вводили во флакон из ПЭ на 500 мл, вводили 500 мг/кг добавок (добавки 1-9) по отношению к суспензии и закрытый флакон встряхивали в течение 5 мин при температуре окружающей среды (23°C±3°C).

Измерения образца

Степень цвета измеряли путем наливания суспензии в стакан высотой 60 мм и диаметром 115 мм и фотографированием поверхности суспензии через 5-15 мин после наливания суспензии в стакан. Изображение получали при помощи общедоступного цифрового фотоаппарата, например, Canon PowerShot A640 (датчик на основе прибора с зарядовой связью, 1/1,8 дюйма). Изображение получали при разрешении 2272×1704 пикселей с глубиной цвета 24, в цветном режиме, масштаб 1 на расстоянии 11 см между объективом и поверхностью суспензии и при выдержке затвора 1/50 с. Условия освещения приведены в таблице экспериментальных данных. При фотографировании обеспечивали защиту от внешнего цвета.

Из изображения, полученного с разрешением и глубиной цвета 2272×1704×24, был выбран участок изображения с разрешением 1500×1200×24 и представлен для расчета для определения значения белизны. "Нулевую белизну" определяли из картинки, полученной с закрытым объективом, т.е. с закрытой защитной светонепроницаемой крышкой.

В качестве белого стандарта использовали участок изображения таблетки BaSO4 (10 г порошка BaSO4 использовали для прессования таблетки в Omyapress 2000, при наличии указанного коммерческого пресса) при разрешении 2272×1704 пикселей с глубиной яркости 24 в цветовой гамме Zoom 1 (1 x увеличение) на удалении цели с поверхности суспензии до 11 см и выдержке затвора 1/50 с выбирали область изображения с разрешением 1500×1200×24 и передавали для такого же расчета для определения условного определения 100% белизны.

Цвета белой поверхности образцов 1-9 фотографировали и использовали в расчетах. Стандарт BaSO4 с расчетным значением a 202 устанавливали равным 100% белизны, а "нулевая белизна" отвечает значению 0. Для сравнения фотографировали поверхность необработанной суспензии.

Данные изображений образцов 1-9, изображения необработанной суспензии, а также "нулевая белизна" и 100% белизна показаны в таблице 1 вместе с их расчетными значениями и нормализованными значениями.

*2 При калибровке используют Merck BaSO4 1.01748.0250 [CAS № 7727-43-7] для стандарта яркости DIN 5033.

Данные таблицы 1 явно показывают, что добавки в изобретении, описанные здесь алкиленоксиды, присутствующие в концентрации 500 ч./млн, улучшают белизну влажной поверхности суспензии на 7-8 пунктов по сравнению с текущим уровнем техники и, по меньшей мере, на 4 пункта по сравнению с необработанной суспензией. Если нормализованное значение установить равным 100%, значения для влажной поверхности составляют 7-8% от улучшенной белизны водной суспензии и 4% по сравнению с необработанной суспензией соответственно.

Таким образом, белизна поверхности водной суспензии, по меньшей мере, на 2% выше белизны той же суспензии в отсутствие алкиленоксида на стадии b) в описанном выше процессе. Предпочтительно белизна водной поверхности на 3% выше белизны той же суспензии в отсутствие алкиленоксида на стадии b), более предпочтительно белизна водной поверхности на 4% выше белизны той же суспензии в отсутствие алкиленоксида на стадии b).

Таким образом, настоящее изобретение обеспечивает водную минеральную суспензию с белизной водной поверхности суспензии более 96%, предпочтительно ≥97%, более предпочтительно ≥98%, еще более предпочтительно ≥99%, наиболее предпочтительно 100% по сравнению со стандартом BaSO4, что означает, что белизна водной поверхности суспензии в настоящем изобретении имеет величину от более чем 96% до 100% по сравнению с белизной стандарта BaSO4, отвечающему 100% белизны при измерении по способу измерения в настоящем изобретении.

Это означает, что белизна водной поверхности суспензии в настоящем изобретении составляет от более чем 96% до 100% по сравнению с белизной стандарта BaSO4, отвечающей белизне 100% при измерении в соответствии со способом измерения в настоящем изобретении. Таким образом, такие значения являются абсолютными значениями в шкале от 0% до 100%.

Однако повышенный уровень белизны не ограничен значениями 2%, 3% или 4%. Специалисту понятно, что влажная поверхность обработанной и необработанной минеральной суспензии может обладать уровнем белизны ниже указанного 91% в таблице 1 по сравнению с белизной стандарта BaSO4. Таким образом, отличие между уровнем белизны обработанной и необработанной суспензии минерального вещества также может превышать 4%, например быть равным 5%-10%.

Метод измерения белизны поверхности водной минеральной суспензии согласно настоящему изобретению включает стадии:

a) получения водной минеральной суспензии по настоящему изобретению и белого стандарта;

b) сравнения расчетных цифровых изображений белизны влажной поверхности минеральной суспензии с белым стандартом.

Настоящий вариант осуществления изобретений для измерения белизны влажной поверхности минеральной суспензии, однако, не следует считать ограничивающим. Остается на усмотрение специалиста в данной области техники выбор альтернативных систем отображения, позволяющих получить значения белизны для расчетного сравнения, такого как получение аналоговых изображений и последующая оцифровка изображений, запись видео и последующий расчетный сравнительный анализ значений белизны.

Сравнение в контексте способа изобретения означает, что выбирают белый стандарт, который не обязательно должен быть конкретным, как BaSO4, но может быть любым известным специалисту подходящим белым материалом, но при условии, что известен стандартный белый материал, один и тот же для любого из сравниваемых образцов.

В отношении термина "белизна" имеется несколько определений белизны при одновременном состоянии техники, таких как белизна CIE, белизна Tappi и т. д., любая из которых может быть измерена по способу в настоящем изобретении при условии, что одну и ту же белизну измеряют в отношении сравниваемых образцов.

Конкретный вариант осуществления способа измерения белизны влажной поверхности минеральной суспензии по настоящему изобретению включает следующие стадии:

a) изготовление водной минеральной суспензии;

b) обеспечение подходящего автогенного коксования для водной минеральной суспензии по стадии (a);

c) фотографирование влажной поверхности суспензии;

d) расчет значения белизны полученной фотографии или части фотографии влажной поверхности суспензии;

e) фотографирование белого стандарта;

f) расчет значения белизны полученной фотографии или части фотографии белого стандарта;

g) расчет нулевого значения белизны;

h) обеспечение шкалы, в которой расчетное значение белого стандарта устанавливается равным 100%-ной белизне, а значение нулевой белизны устанавливается равным 0% белизны;

i) сравнение расчетного значения белизны на стадии (d) с заданной шкалой стадии (h).

Кроме того, на усмотрение специалиста в данной области техники остается то, что последовательность стадий в настоящем способе не является ни заданной, ни обязательной. Конечно, стадии (c)-(h) можно переставить таким образом, что сначала фотографируют, и обсчитывают белый стандарт, и фотографируют, и рассчитывают влажную поверхность минеральной суспензии с последующим сравнением с белым стандартом.

Все же метод не ограничен расчетным анализом после получения изображений. Специалисту очевидно, что получение изображения и компьютерный анализ можно выполнять в различных последовательностях с разделением во времени и пространстве, иным, чем описанное здесь.

Таким образом, альтернативный вариант осуществления способа измерения белизны влажной поверхности минеральной суспензии по настоящему изобретению включает следующие стадии:

a) изготовление водной минеральной суспензии;

b) обеспечение подходящего автогенного коксования для водной минеральной суспензии по стадии (a);

c) фотографирование влажной поверхности суспензии и белого стандарта;

d) расчет величины белизны полученной фотографии или части фотографии (i) водной поверхности суспензии и (ii) белого стандарта, где (ii) может также выполняться перед (i);

e) расчет значения нулевой белизны, где (e) может предшествовать стадиям (a)-(d);

f) обеспечение шкалы, в которой расчетное значение белого стандарта устанавливается равным 100%-ной белизне, а значение нулевой белизны устанавливается равным 0% белизны;

g) сравнение расчетного значения белизны в (i) для стадии (d) с заданной шкалой стадии (h).

Изобретение относится к минеральным суспензиям, применяемым в бетоне, герметиках, бумаге, краске или пластике. Описывается способ отбеливания поверхности суспензии минеральных веществ. Способ включает: а) приготовление водной минеральной суспензии путем диспергирования и/или помола; b) добавление во время и/или после стадии а) 0,005-0,5 вес. % алкиленоксидного блочного или статистического сополимера. Минеральные вещества выбирают из группы карбоната кальция. Диспергирование ведут в присутствии анионного диспергирующего агента и/или интенсификатора помола до получения частиц со средним размером d50 от 0,2 до 10 мкм. Изобретение обеспечивает повышенную степень отбеливания поверхности водной минеральной суспензии. 7 н. и 8 з.п. ф-лы, 1 табл., 9 пр.

1. Способ отбеливания поверхности суспензии минеральных веществ, отличающийся тем, что способ включает следующие технологические стадии:

a) приготовление путем диспергирования и/или помола, по меньшей мере, одной водной минеральной суспензии,

b) добавление во время и/или после стадии а) 0,005-0,5 вес. % в расчете на сухое вещество, по меньшей мере, одного алкиленоксидного блочного или статистического сополимера, в котором минеральными веществами являются вещества из группы карбоната кальция, алкиленоксидными блочными или статистическими сополимерами являются двух- и трехблочные сополимеры этиленоксида и/или пропиленоксида с молекулярной массой 400-40000,

причем диспергирование проводят в присутствии анионного полимерного диспергирующего агента и/или интенсификатора помола, такого как полиакрилат натрия/кальция с молекулярной массой от 2000 до 30000 г/моль и индексом полидисперсности от 1,2 до 5,0 при содержании от 0,01 до 2 мас. % твердой фазы в расчете на сухое минеральное вещество до получения частиц со средним размером d50 от 0,2 мкм до 10 мкм.

2. Способ по п. 1, в котором 0,005-5 вес. % в расчете на сухое вещество, по меньшей мере, одного диспергирующего агента и/или интенсификатора помола добавляют во время и/или после стадии (а) и/или стадии (b).

3. Способ по п. 1, в котором двухблочным сополимером является ЕО/РО, а трехблочным сополимером является блочный сополимер ЕО/РО/ЕО или блочный сополимер РО/ЕО/РО.

4. Способ по п. 1, где трехблочный сополимер имеет общую структуру:

(I)

и где х, у и z могут независимо представлять собой любое целое число, между или равное 1 и 120, предпочтительно между или равное 1 и 80, более предпочтительно между или равное 3 и 70, еще более предпочтительно между или равное 5 и 34, и где х и z - это одни и те же или другие целые числа или

(II)

где а, b и с могут независимо представлять собой любое целое число, между или равное 1 и 120, предпочтительно между или равное 1 и 80, более предпочтительно между или равное 3 и 70, еще более предпочтительно между или равное 5 и 34, и где а и с - это одни и те же или другие целые числа, и где R и R′ в формулах (I)-(II) - это алкильные остатки и/или водород.

5. Способ по п. 1, где двухблочный сополимер имеет общую структуру:

(III)

или

(IV)

где d, е, f и g могут независимо представлять собой любое целое число, между или равное 1 и 120, предпочтительно между или равное 1 и 80, более предпочтительно между или равное 2 и 70, еще более предпочтительно между или равное 4 и 40, и где d и е - это одни и те же или другие целые числа, и где R и R' в формулах (III)-(IV) - это алкильные остатки и/или водород.

6. Способ по п. 1, где кислотные группы анионного полимерного диспергирующего агента частично или полностью нейтрализованы, по меньшей мере, одним одно- и/или двухосновным, и/или трехосновным, и/или четырехосновным нейтрализующим агентом.

7. Способ по п. 6, в котором, по меньшей мере, один одно- или двухосновной нейтрализующий агент выбран из ионов щелочных или щелочноземельных металлов и/или их солей, таких как литий, натрий, калий, магний, кальций, аммоний и их сочетания.

8. Суспензия минерального вещества, полученная по способу по любому из пп. 1-7, где белизна поверхности водной суспензии, по меньшей мере, на 2% выше белизны той же суспензии в отсутствие алкиленоксида, как на стадии b), предпочтительно белизна поверхности водной суспензии, по меньшей мере, на 3% выше белизны той же суспензии в отсутствие алкиленоксида, как на стадии b), более предпочтительно белизна поверхности водной суспензии на 4% выше белизны той же суспензии в отсутствие алкиленоксида, как на стадии b).

9. Минеральная суспензия, полученная по способу по любому из пп. 1-7, в которой минеральное вещество выбрано из группы, включающей природные и осажденные карбонаты кальция.

10. Минеральная суспензия по п. 9, в которой природные карбонаты кальция выбраны из мрамора, известняка, мела, кальцита или их смесей.

11. Минеральная суспензия по п. 9, в которой осажденный карбонат кальция выбран из кальцитного осажденного карбоната кальция, ватеритного осажденного карбоната кальция, арагонитного осажденного карбоната кальция или их смесей.

12. Минеральная суспензия, полученная по способу по одному из пп. 1-7, где содержание твердого вещества в суспензии минерального вещества составляет, по меньшей мере, 5 вес. %, предпочтительно 50-80 вес. %, более предпочтительно 70-79 вес. %, наиболее предпочтительно 72-78,5 вес. %.

13. Применение минеральной суспензии по одному из пп. 8-12 в бетоне, герметиках, бумаге, бумажных покрытиях, красках или пластиках.

14. Изделия, такие как бетон, герметик, бумага, краска или пластик, включающие суспензию минерального вещества, полученную по способу по одному из пп. 1-7.

15. Способ измерения степени белизны влажной поверхности минеральной суспензии, включающий следующие стадии:

a) получение водной минеральной суспензии по одному из пп. 1-7 и белого стандарта;

b) сравнение рассчитанных цифровых изображений поверхности водной минеральной суспензии с белым стандартом.

| WO 2004026973 A1, 01.04.2004 | |||

| US 2009312459 A1, 17.12.2009 | |||

| Автомат для изготовления гофренных коробок и упаковки в них штучных изделий | 1959 |

|

SU129125A1 |

| EP 2000213 A1, 10.12.2008 | |||

| US 2003202929 A1, 30.10.2003 | |||

| WO 2008124178 A1, 16.10.2008 | |||

| WO 9744642 A2, 27.11.1997 | |||

| Приспособление для тестов психотехнического испытания вагоновожатых на испуг и опасность | 1928 |

|

SU10797A1 |

| Устройство для измерения переходного сопротивления заземлений | 1927 |

|

SU11216A1 |

| RU 2009120457 A, 10.12.2010. | |||

Авторы

Даты

2016-07-20—Публикация

2011-12-22—Подача