Изобретение относится к дорожному строительству и может быть использовано для стабилизации грунтов при создании, в первую очередь, грунтовых автомобильных дорог в отдаленных районах на переувлажненных глинистых грунтах и суглинках, а также временных и местных дорог в садовых и дачных обществах, коттеджных поселках со сложным доступом техники, для площадок различного назначения, дорожек.

Проблема грунтовых дорог очень актуальна для России, т.к. подавляющая их часть расположена в регионах с коротким теплым сезоном, без развитой инфраструктуры, с глинистыми грунтами или суглинками, очень чувствительных к влаге. Дороги на таких грунтах становятся практически непроезжими после дождя, после чего долго сохнут. Зарождение и рост колеи на таких дорогах быстро делает их непригодными для автомобильного транспорта. Для строительства удаленных дорог с твердым покрытием требуется доставка материалов в огромных масштабах при отсутствии проезжих дорог большую часть строительного сезона.

Одной из главных причин возникновения и развития деформаций дорожного полотна является резкое снижение несущей способности грунта при увеличении влажности выше объема пор. Переувлажнение может происходить также из-за скопления воды в ямах и неровностях. Такие места при воздействии нагрузок от автомобильного транспорта быстро разрастаются, в результате чего дорога становится непроезжей даже после высыхания. Для обеспечения стабильной несущей способности грунтов необходима стабилизация грунта и создание дорожного полотна с возможностью удаления воды с помощью универсальной техники и простых навесных орудий. Использование специальной дорожной техники делает стоимость местных грунтовых дорог неприемлемо высокой из-за короткого сезона и дорогой доставки. Для удаленных и сельских районов, а также в местах со сложным доступом в условиях короткого строительного сезона требуются минимальные объемы переработки грунта на месте и на минимальную глубину, с внесением минимального количества доступных и дешевых стабилизаторов, с привлечением местных ресурсов и техногенных отходов, причем все компоненты не должны быть инородными для окружающей природы и не нарушать экологию. Такие дороги нуждаются также в простой и дешевой технологии ремонта, причем универсальной техникой.

Известна технология стабилизации грунта и строительства грунтовых дорог, нередко называемая классической, которая достаточно проста и универсальна и используется много лет в Европе, и особенно в Германии [1. http://www.estehnika.ru/stat03]. По этой технологии фрезой срезают грунт с естественной влажностью на глубину 20 см, вносят сухую смесь из извести 2-4% и цемента 9-15% и перемешивают. Уплотняют такую смесь после увлажнения катками, после чего окончательно профилируют. На такое подготовленное основание можно сразу наносить асфальтовое покрытие. Недостатками данной технологии являются большой объем перерабатываемого грунта, для чего требуется либо специализированная техника (которую сложно доставлять к месту строительства из-за нестандартных габаритов), либо специальное навесное оборудование (фрезы Stehr) на некоторых универсальных тракторах. Стоимость грунтовой дороги по этой технологии слишком высока в первую очередь из-за дорогих вяжущих материалов, которые вводятся в значительных количествах, а также короткого периода использования техники. Большим недостатком технологии является также твердое покрытие - которое называют грунтоцементом или грунтобетоном. Материал имеет очень хорошие показатели по несущей способности, но лишь до начала разрушения. В случае реальных условий эксплуатации, например, после обильных осадков с последующей жарой, когда грунт под грунтобетоном насытился влагой и стал пластичным, а грунтобетон высох и превратился в хрупкое твердое тело, нагрузка дорожного полотна может привести к необратимому разрушению, т.к. в таких условиях испытывается прочность материала на изгиб, которая в 5 раз ниже прочности на сжатие. Первая трещина приведет к стремительному разрушению дорожного полотна и резкому падению несущей способности, т.к. верхнее покрытие из грунтобетона при нарушении монолитности теряет способность перераспределять нагрузку на большую площадь. Чтобы скрыть присущие технологии недостатки, сделанное по этой технологии дорожное полотно нуждается сразу в нанесении защитного дорожного покрытия - асфальтобетона.

Известно множество материалов и способов, используемых для стабилизации грунтов под дорогой. Согласно классификации по Безрукову [2. http://www.allbeton.ru/article/353/32.html], стабилизацию грунта осуществляют гранулометрическими добавками (щебень, песок и т.п.), органическими соединениями (ПАВами, полимерными эмульсиями, битумами и т.д.), минеральными вяжущими (цемент, известь, гипс, жидкое стекло), растворами солей (хлористый кальций, хлористый натрий и т.д.), термической обработкой (местное топливо, газ, электроэнергия), электрохимической обработкой (постоянный ток с применением электролитов), комплексными методами.

Известна композиция для стабилизации грунтов, содержащая наполнитель, вяжущее и фермент [3. Патент РФ №198857, опубл. 01.01.1967 г.]. В качестве стабилизирующего материала используется доломитовая известь и цеолит, в качестве наполнителя - щебень, в качестве фермента-уплотнителя - ПАВ на основе протеинов и сахаров при соотношении компонентов мас. %: доломитовая известь 40-50, цеолит 25-40, щебень 20-24, фермент 0.3-1, вода - остальное. Часть воды химически связывается при гидратации извести, часть воды поглощается цеолитом, фермент способствует уплотнению композиции с уменьшением объема пор, заполняемых водой. Недостаток композиции - в потере свойств при эксплуатации, в т.ч. из-за неоптимального гранулометрического состава наполнителей. Введение цеолита не оправдано в широких масштабах и больших количествах из-за высокой стоимости, т.е. реализация решения возможна лишь локально в тех районах, где есть отходы цеолита или он не может поставляться на рынок из-за транспортных издержек.

Частично недостатки этого метода были устранены в известном способе [4. Патент РФ №2236504, опубл. 20.04.2004 г.]. В стабилизирующий состав были введены известковый и бруситовый отсевы, т.е. более тонкая фракция, чем щебень. Однако недостаточная несущая способность, особенно в эксплуатации, проявляется благодаря малой связующей способности композиции. Другим недостатком композиции является локальный характер использования, поскольку бруситовый и известковый отсевы не являются распространенными. Для стабилизации грунтовых дорог в районах с недоразвитой инфраструктурой или вовсе при отсутствии дорог доставка малоактивных компонентов для улучшения грунта неэффективна.

Известно вяжущее, предназначенное для укрепления грунта, содержащее известь 1.5-7%, цемент 2-8%, золу уноса 6-32%, сухой пластификатор 1.6-3%, молотый полуводный гипс - остальное [5. Патент РФ 2070172, опубл. 10.12.1996 г.]. При введении во влажный грунт идут химические реакции с участием воды с образованием гидратированных алюмосиликатов и гидроалюминатов кальция, обладающих вяжущими свойствами и образующих упрочняющий каркас в грунте. Зола уноса поглощает часть воды в грунте, но в целом вяжущей способности этой композиции не хватает, особенно в циклах с замораживанием и оттаиванием. Кроме этого, из-за быстрого схватывания гипса возникают сложности с реализацией всех операций при создании дорожного полотна.

Наиболее близким к заявляемому решению по компонентам, совокупности существенных признаков и способу реализации является состав для стабилизации грунта, содержащий цемент 9-14%, гипс 35-42%, известь 17-23%, минеральную добавку (доменный шлак) 9-14%, базальтовые волокна 0.1-1%, сажу 17-22%, и способ использования состава для стабилизации грунта при строительстве оснований дорог, включающий предварительную подготовку грунта, внесение в разрыхленный грунт заданного количества (4-6 мас. %) состава для стабилизации грунта при естественной влажности грунта, меньше оптимальной, перемешивание и увлажнение смеси до 20% [6. Патент РФ 2281356, опубл. 10.08.2006]. В примере реализации способа грунт перерабатывают на толщину 15-20 см. Недостатками известного состава для стабилизации являются высокая стоимость и многокомпонентность. Очень сложный состав требует порционного приготовления со взвешиванием или отмериванием всех компонентов. Сажа не является натуральным компонентом, поэтому использование технического решения для местных и временных дорог приведет к загрязнению среды. Для реализации способа требуется предварительная гомогенизация состава в отдельном устройстве с высокой производительностью, что нереально для использования в удаленных районах. Активность состава недостаточно велика, поэтому грунт перерабатывается на значительную глубину, что требует специальной техники. Несмотря даже на использование дорогой специальной техники производительность предлагаемого способа в целом невысока из-за приготовления стабилизированного грунта не на месте дорожного полотна, что влечет за собой дополнительные операции.

Задача, решаемая заявляемым техническим решением, заключается в разработке высокоактивного, дешевого состава для стабилизации глинистых грунтов, позволяющего упростить создание дешевых и прочных грунтовых дорог с высокой степенью восстановления (регенерации) несущей способности в ходе эксплуатации простым способом, не требующим дорогой специальной техники.

Поставленная задача решается благодаря заявляемому составу для стабилизации глинистых грунтов, включающему цемент и содержащему дополнительно буроугольную золу уноса и растворимые соли кальция при следующем соотношении компонентов, мас.%:

Заявленное соотношение компонентов состава для стабилизации грунтов обладает новизной и не известно из существующего уровня техники.

Поставленная задача решается также благодаря заявленному способу создания грунтовых дорог с использованием вышеназванного состава, включающему предварительную подготовку грунта, разрыхление, внесение в грунт заданного количества состава для стабилизации и увлажнения до 20%, перемешивание и последующее уплотнение, в котором глинистый грунт обрабатывают составом по п. 1, причем сначала вносят в грунт соли кальция в виде раствора до влажности грунта не менее 16 мас.%, в количестве 0.1-0.6 кг/м2 дороги, затем вносят цемент и буроугольную золу уноса в виде сухой смеси в количестве 10-20 кг/м2 дороги, после чего грунт со стабилизирующим составом разрыхляют и перемешивают на глубину 5-15 см, после чего на поверхность наносят инертный наполнитель толщиной 2-4 см, разрыхляют и перемешивают на глубину 5-15 см, при уплотнении дорогу профилируют и при необходимости поверхность дороги гидрофобизуют.

Предпочтительно, заявляемый состав содержит 10-20 мас. % цемента.

Предпочтительно, заявляемый состав содержит раствор хлорида кальция.

Предпочтительно, заявляемый состав включает суспензию растворимых солей кальция.

Предпочтительно, в качестве солей кальция берут хлорид кальция и известь.

Предпочтительно, в качестве солей кальция берут хлорид кальция и сульфат кальция в виде измельченного гипса, полуводного гипса, ангидрита или соответствующих отходов.

Предпочтительно, массовая доля хлорида кальция в растворе составляет 50 мас. %.

Предпочтительно, состав содержит алинитовый цемент.

Предпочтительно, в качестве инертного наполнителя используют отсев производства щебня.

Предпочтительно, вместе с инертным наполнителем вводят пористые материалы.

Предпочтительно, в качестве пористого материала используют диатомит.

Предпочтительно, в качестве пористого материала используют цеолиты.

Предпочтительно, в качестве пористого материала используют обожженные глины, метакаолинит, аргиллит, дробленую стройкерамику или керамзит, горелую землю.

Предпочтительно, в качестве пористого материала используют агрегаты из зол уноса.

Предпочтительно, в качестве пористого материала берут агрегаты из золошлаковых отходов.

Предпочтительно, 25-75% раствора соли кальция вносят перед разрыхлением грунта, остальное после разрыхления и перемешивания сухой смеси стабилизирующего состава.

Предпочтительно, при профилировании обеспечивают наклон покрытия в обе стороны от центра.

Предпочтительно, при профилировании обеспечивают ширину стабилизированного дорожного покрытия не менее двух габаритов транспорта.

Предпочтительно, для гидрофобизации поверхности дороги ее обрабатывают водным раствором полимерной эмульсии.

Существенными отличительными признаками заявляемого технического решения являются:

- разрыхленный глинистый грунт обрабатывают стабилизирующим составом по п. 1;

- сначала вносят в грунт соли кальция в виде раствора до влажности грунта 16% - 20% в количестве 0.1-0.6 кг/м2;

- цемент и буроугольную золу уноса виде сухой смеси вносят в количестве 10-20 кг/м2 дороги и разрыхляют с перемешиванием на глубину 5-15 см;

- на поверхность наносят инертный наполнитель, разрыхляют и перемешивают;

- при уплотнении дорогу профилируют;

- при необходимости, дорогу гидрофобизируют.

Достигаемый результат получают благодаря совокупности существенных отличительных признаков.

Предлагаемый состав с низкой стоимостью и с доступными компонентами обладает синергизмом и многофункциональностью: цемент за счет высокого pH способствует ускоренной гидратации буроугольной золы и образованию более прочного пористого камня (микробетона); водорастворимые соли, включая хлорид кальция с высокой растворимостью, быстро проникают по механизму диффузии в глинистый грунт и способствует образованию взаимопроникающей структуры композита твердое - вода с повышенной в несколько раз несущей способностью за счет нейтрализации тонких глинистых частиц (мицелл) и их слипания; одновременно хлорид кальция активирует гидратацию частиц буроугольной золы; указанный состав формирует композит с взаимопроникающей структурой из твердого пористого микробетона и стабилизированной глины. При цикле с сушкой разрушением, увлажнением и последующим уплотнением в таком композите связи из твердого микробетона разрушаются лишь частично, а стабилизированные ионами кальция мицеллы сохраняют несущую способность, поэтому несущая способность композита в основном сохраняется. Избыточное внесение растворимых солей кальция способствует диффузионному упрочнению значительно более глубоких слоев грунта, вплоть до 1 м, которые не обрабатывались при создании дорожного полотна, и тем самым способствует сохранению несущей способности поверхностного слоя дорожного покрытия.

Введение растворимых солей кальция в жидком виде способствует быстрому и однородному распределению ионов кальция по грунту, его стабилизации путем нейтрализации мицелл и их слипания, в т.ч. на значительно большей глубине, нежели разрыхлялся грунт. При увлажнении грунта в интервале 16-20% он легко разрыхляется на нужную глубину и максимально уплотняется при малых нагрузках, поскольку полное заполнение пор в грунте наблюдается при 16% влажности. При введении 0.1-0.6 кг/м2 солей кальция происходит быстрая стабилизация переработанного слоя грунта за несколько часов даже при неважной гомогенизации, а избыток ионов кальция диффундирует вглубь и стабилизирует нижележащие слои грунта на глубину 0.18-1 м, т.к. для стабилизации грунта концентрация соли кальция выше 0.03% уже избыточна.

Внесение дешевой сухой смеси с эффектом дилатации при гидратации в количестве 10-20 кг/м2 с глубиной до 15 см обеспечивает высокую несущую способность дороге - 13-25 кг/см2, а после цикла эксплуатации с разрушением и восстановлением - не менее 10 кг/см2, что достаточно для грунтовых дорог. Дилатация обеспечивает дополнительное уплотнение стабилизированного грунта изнутри с увеличением несущей способности. Разрыхление грунта местами на максимальную глубину 15 см способствует быстрому набору несущей способности дороги. Например, однородное рыхление грунта на 5 см с несущей способностью R=0.5 кг/см2 даст на следующий день после создания дороги несущую способность верхнего 5 см слоя R=1.5 кг/см2, но фактически для легкого автомобиля будет определять несущую способность дороги основание с R=0.5 кг/см2. При разрыхлении на глубину местами до 15 см реальная несущая способность будет 1.5 кг/см2, т.е. выше почти в 3 раза. При увеличении сроков выдержки указанная разница в R сохранится, но для автомобилей с большей нагрузкой.

Инертный наполнитель выполняет несколько функций - помимо формальной стабилизации грунта (гранулометрическая добавка), еще и поверхностную одежду - нескользящее покрытие. Нанесение инертного наполнителя после внесения сухой смеси стабилизаторов с перемешиванием грунта обеспечивает градиентное покрытие дорожного основания, а разрыхление с перемешиванием обеспечивает более качественную гомогенизацию в т.ч. активного стабилизирующего состава. В результате эффективность использования более дорогого стабилизирующего состава с цементом резко растет.

Профилирование, в частности создание ровной поверхности, уклона, дренажной канавы, играет решающую роль в функционировании грунтовой дороги и ее долговечности, поскольку несущая способность крайне резко зависит от влажности грунтового основания. Создание небольшой ямы на проезжей части влечет за собой накопление там осадков и локальное повышение влажности. В результате нагрузки при проезде автотранспорта колесо с сухой горки попадает в ямку с ослабленной несущей способностью, ямка увеличивается в размерах, и далее процесс превращается в цепной, дорога становится непроезжей, хотя местами грунт будет иметь достаточную несущую способность за счет стабилизации.

Операция гидрофобизации путем покрытия органическими соединениями, например, полимерными эмульсиями, крайне дорогая из-за высокой стоимости эмульсии. Однако при выполнении качественного профилирования и уплотнения дорожного полотна из стабилизированного грунта обработка эмульсией будет иметь смысл, поскольку глубина проникновения будет минимальная, потребуется относительно немного эмульсии. Вода из-за гидрофобного покрытия будет быстрее стекать с дороги и не впитываться в основание, т.е. влажность грунта не будет повышаться, что может резко увеличить долговечность дорожного полотна.

Существенные отличительные признаки дополняют друг друга в достижении поставленной задачи при минимальных затратах материалов и труда, в ряде случаев возникает синергизм. Максимально задействованы вяжущие свойства самого грунта, а за счет диффузионного проникновения стабилизатора вглубь дорожного полотна без дополнительных усилий и затрат несущая способность дорожного покрытия возрастает со временем эксплуатации - ремонт (в данном случае профилирование) может понадобиться только верхнему покрытию дороги. Последовательность операций при указанных параметрах операций и введении стабилизирующих материалов обеспечивает оптимальное длительное функционирование дороги при минимальных усилиях и затратах.

В предлагаемом решении используется вяжущая способность глинистых минералов, а негативные свойства глин, связанные с размоканием, тиксотропией, деформацией под нагрузкой и потерей несущей способности, минимизируются созданием оптимальной по соотношению цена: качество структуры материала, подобранной совместимой композицией из доступных и широко распространенных компонентов, в т.ч. из местных источников. Получаемое с помощью заявляемого технического решения дорожное покрытие по совокупности характеристик можно назвать грунтоасфальтом. Предлагаемое техническое решение относится к комплексным методам стабилизации грунта и представляет собой совместимую комбинацию веществ и способов их использования без давления на окружающую среду. Более того, создание грунтовых дорог по предлагаемому решению позволяет утилизировать с пользой техногенные отходы.

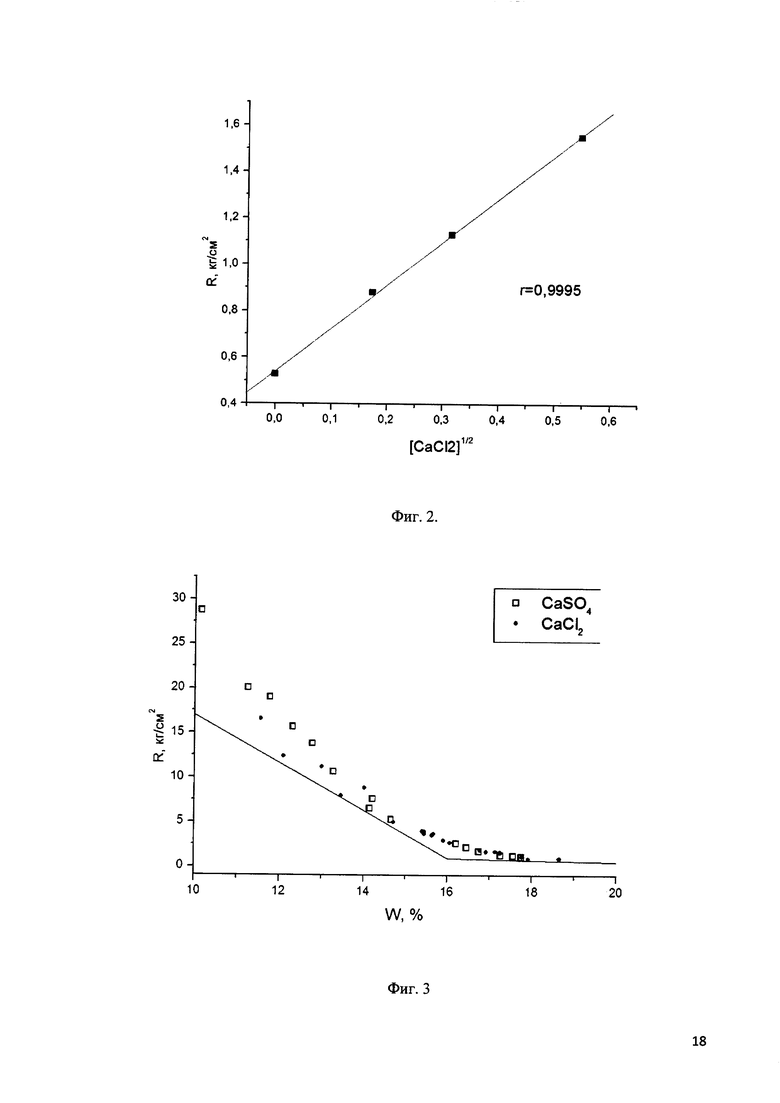

Предлагается такой вяжущий материал, который состоит в основном из буроугольной золы, обладающей нестабильными и невысокими вяжущими свойствами, но в комбинации с цементом и хлоридом кальция и при использовании для стабилизации глинистого грунта она лишена недостатков, обеспечивает высокую активность при низкой стоимости и одновременном решении проблем утилизации техногенных отходов. Проблема создания дорог на переувлажненных суглинках стоит наиболее остро в Сибири, а именно здесь сжигается в огромных количествах бурый уголь. Производство золы уноса класса С по ASTM осуществляется миллионами тонн в год с неудовлетворительной утилизацией. Высококальциевая зола уноса гидратируется с дилатацией, более активно в присутствии хлоридов кальция и железа, и особенно при высоких значениях pH, которые достигаются введением небольших добавок цемента. При этом не столь важно, какой именно цемент, т.к. для эффективной стабилизации в данном случае требуется высокое значение pH, что достигается в т.ч. применением более дешевого алинитового цемента [7. М.Л. Бикбау, Б.И. Нудельман. Алинитовый цемент. М.: Стройиздат. 1989. 169 с.]. Его недостатки при получении бетонов в случае стабилизации грунтов значения не имеют. Дилатация буроугольной золы уноса при гидратации обеспечивает дополнительное уплотнение грунта и уменьшение объема пор. В Таблице 1 приведены данные по материалам из золы уноса при гидратации. Наиболее резкие положительные изменения в прочности материала наблюдаются при малых добавках цемента, а при введении 20-25% цемента прочность на сжатие становится сопоставимой в пределах погрешности с чисто цементным составом, но сохраняет дилатацию. На чисто зольных композициях введение хлорида кальция активирует гидратацию золы уноса и уменьшает дилатацию до безопасных значений.

Примеры конкретного выполнения заявляемого способа.

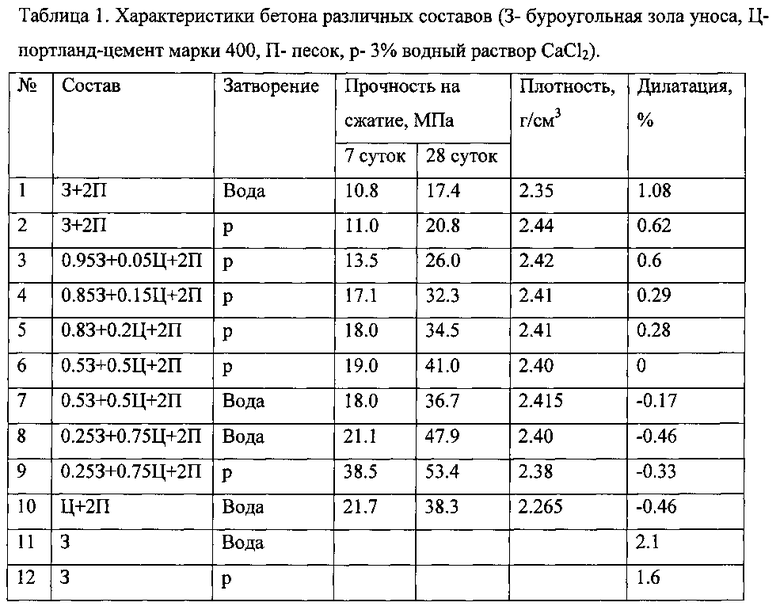

Пример 1. Берут наиболее проблематичный для дорог типичный глинистый грунт или жирный суглинок с естественной влажностью, состоящий из кварца 50%, полевых шпатов 10%, роговой обманки 5%, хлорита 18%, иллита 10%, смектита 7%. Грунт гомогенизируют, продавливают через сито с размером ячейки 2 мм для получения воспроизводимых свойств при измерениях и приближения лабораторных экспериментов к натурным, вводят различные добавки и доводят влажность до высокой пластичности смеси. Данные по несущей способности грунта в зависимости от влажности представлены на Фиг. 1. На Фиг. 1 показана зависимость несущей способности двух проб грунта от влажности на разных образцах (1-3), для сравнения грунт с 15% песка (4) и каменноугольной золы уноса (класс F по ASTM) (5), и грунт с малой добавкой СаСl2 (6). Несущую способность определяли по вдавливанию шарика при разных нагрузках по формуле R=P/S, где Р - нагрузка, S - площадь отпечатка, которую вычисляли по диаметру отпечатка. Хорошо видно, что при влажности 16% происходит резкий перелом в несущей способности грунта. При 16% влажности происходит полное заполнение водой пор в грунте, составляющих 33,3% объемных. При влажности выше 16% между твердыми частицами грунта появляется жидкая прослойка, т.е. грунт превращается в вязкую жидкость. Введение инертных добавок - песка, каменноугольной золы уноса, которые можно отнести к гранулометрическим, не влияет на несущую способность грунта. Наоборот, при низкой влажности грунта образцы становятся хрупкими и легко разрушаются. Фактически несущая способность грунта определяется вяжущей способностью тонких частиц минералов глин. При введении в глинистый грунт большого количества инертного наполнителя типа песка вяжущей способности минералов глин не хватает для обмазывания наполнителя и образования монолитного нанокомпозита со структурой «ядро-оболочка».

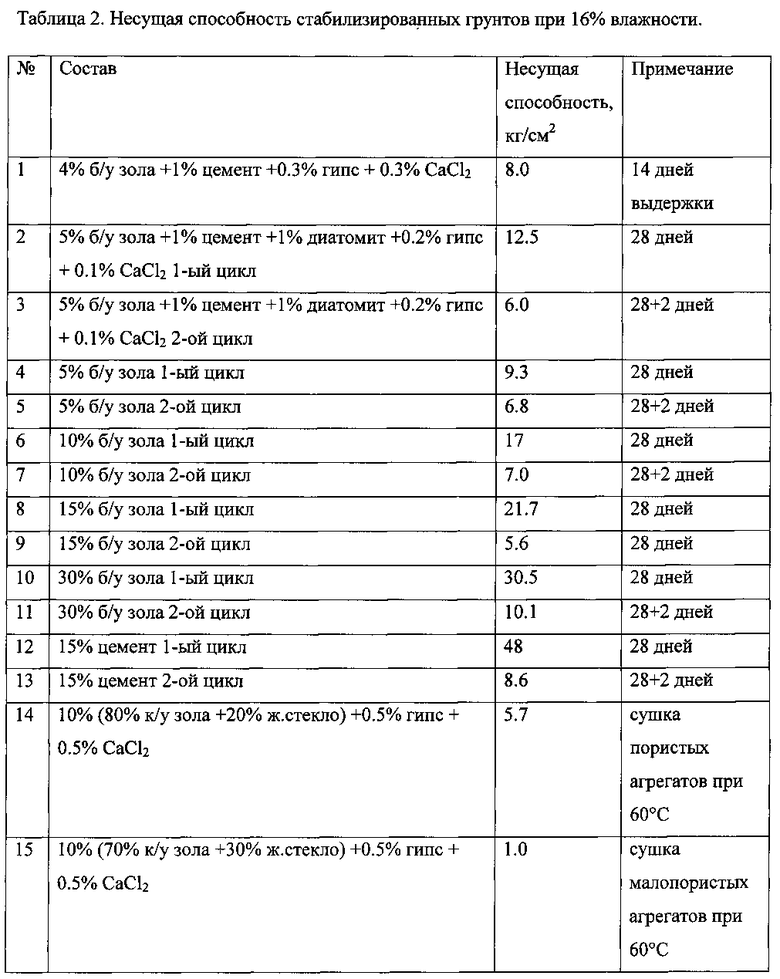

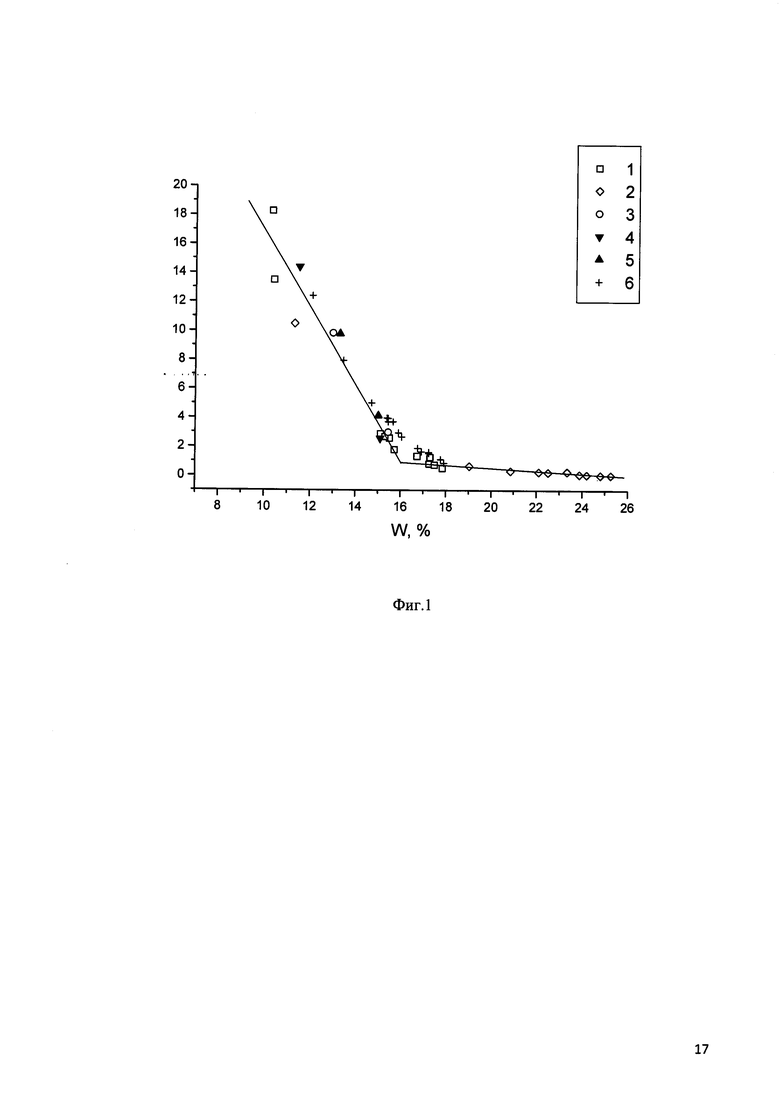

Влияние соли кальция положительное во всем диапазоне влажности, особенно важное при высокой влажности. На Фиг. 2 показано влияние хлорида кальция на несущую способность грунта в свежеприготовленных образцах при различных добавках. Наблюдается отличная линейная корреляция между несущей способностью и концентрацией хлорида кальция в степени ½, что свидетельствует о диффузионном характере процесса. На образцах, выдержанных сутки и более, зависимость несущей способности грунта от концентрации соли кальция отсутствует в широком диапазоне концентраций - от 0.03 до 0.3 мас. % для хлорида кальция и 0.1-1 мас. % для сульфата кальция (Фиг. 3). Это связано с известным свойством коллоидных систем - мицеллы с отрицательным зарядом нейтрализуются при замене однозарядных крупных ионов натрия или калия на малые двухзарядные ионы кальция. При нейтрализации мицелл в результате адсорбции ионов кальция происходит их слипание силами адгезии (коагуляция), а дальнейшее увеличение концентрации соли кальция уже не влияет на структуру связки из минералов глин, преимущественно смектита из-за малых размеров частиц порядка 10 нм. В данном грунте концентрации соли кальция 0.03 мас. % по отношению к грунту хватает для нейтрализации мицелл (предельная ионно-обменная емкость смектита ~0.8 ммоль/г в пересчете на грунт составляет 0.5 мас.%). Оставшаяся в растворе соль распространяется диффузией и стабилизирует грунт за пределами переработанного слоя грунта. За год диффузионный фронт пройдет расстояние 18 см, в результате чего стабилизируется грунт уже на глубине (5-15)+(2-4)+18 ~25-37 см от поверхности. Хорошо растворимая соль кальция - хлорид наилучшим образом подходит для быстрой и глубокой стабилизации грунта. Замена части хлорида кальция на малорастворимый сульфат кальция в любой его форме никак не снижает эффективность процесса ввиду лимитирующей роли диффузии, но позволяет снизить стоимость материалов для стабилизации. Малорастворимые формы сульфата кальция в верхнем слое дорожного покрытия обеспечивают вторую волну диффузионного фронта, которая нивелирует в т.ч. возможный унос части хлорида кальция подземными водами.

Увлажнение грунта до 16-20% влажности раствором хлорида кальция способствует лучшему уплотнению материала, т.к. при этом из-за изменения структуры материала излишняя вода выдавливается из пор в коагулированном грунте. Поведение под нагрузкой нестабилизированного грунта с такой влажностью совсем иное - происходит экструзия единой однородной пасты, налипающей на рабочие органы машин и механизмов.

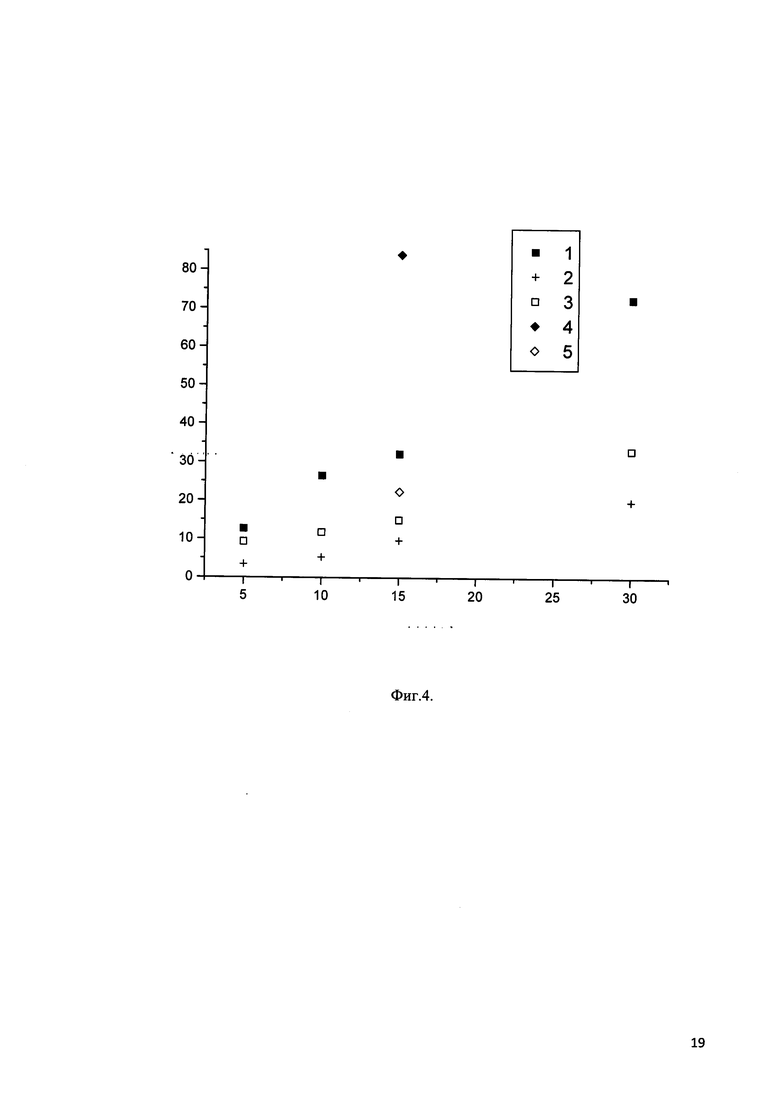

Пример 2. Берут грунт и вводят добавки вяжущих материалов - золы и цемента. Грунт выдерживают 2 недели для гидратации вяжущих материалов и затем измеряют несущую способность при различной влажности. На Фиг. 4 показана зависимость несущей способности стабилизированного грунта от добавки буроугольной золы уноса (1), цемента (4) после двух недель выдержки, 2 - несущая способность исходного грунта при той же влажности для сравнения, 3,5 - несущая способность стабилизированного золой и цементом грунта соответственно после восстановления при той же влажности.

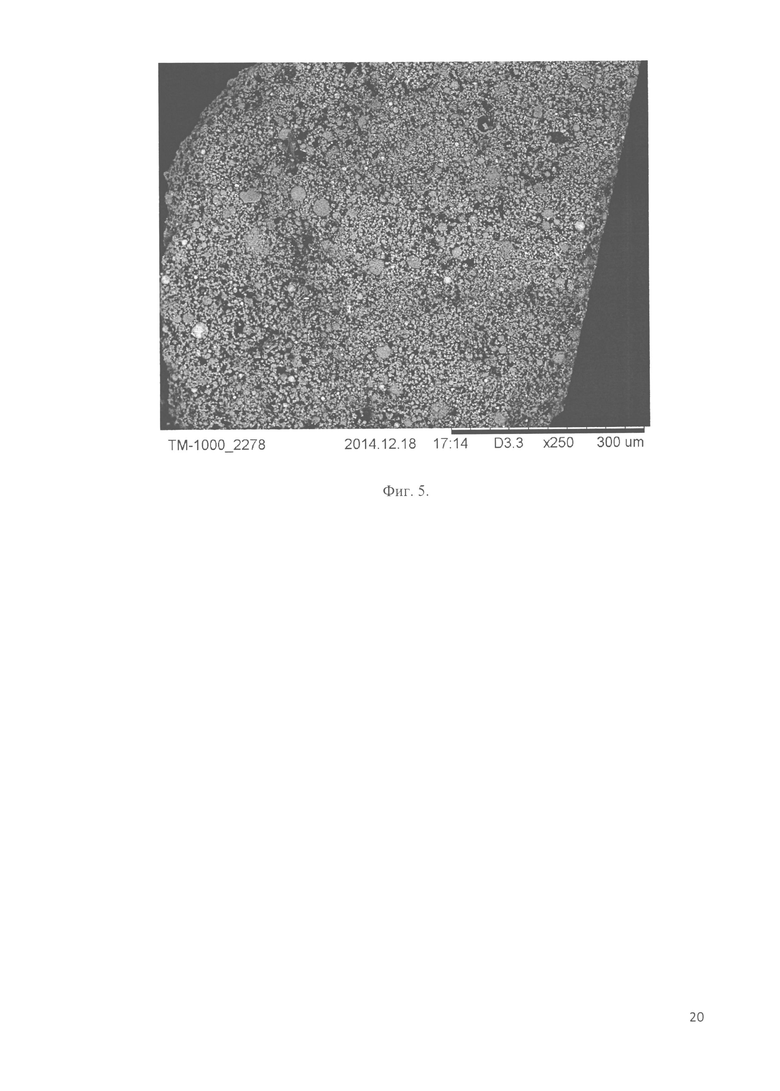

С увеличением добавки вяжущего материала несущая способность быстро растет. Однако, после регенерации материала, т.е. после цикла сушки, разрушения, увлажнения и уплотнения, который реально имеет место при эксплуатации грунтовых дорог, восстановление свойств идет лишь частично. Вклад в несущую способность от стабилизации грунта добавкой 5% золы уноса падает в 1.5 раза, 10% - в 3 раза, 15% - в 3.2 раза, 30% - в 3.4 раза. При стабилизации грунта 15% добавкой цемента падение несущей способности достигает 6 раз. В изученной научно-технической и патентной литературе по стабилизации грунтов не приводились данные по регенерируемости стабилизированных грунтов после разрушения. Полученные результаты показывают, что введение добавки вяжущего материала в грунт выше 10% нецелесообразно, т.к. после восстановления вяжущий материал в грунте перестает играть роль связующего жесткого каркаса во взаимопроникающей структуре стабилизированного грунта, а превращается в инертный наполнитель с порами для воды, т.е. жесткую губку. Изучение в электронном микроскопе кусочков бетона, извлеченных из стабилизированного грунта отмучиванием минералов глин, полностью подтверждает это заключение (Фиг. 5).

Оптимальный материал для стабилизации грунта должен быть сбалансирован с вяжущими свойствами минералов глин в грунте, в первую очередь смектита. Для выполнения роли жесткой губки, аккумулирующей влагу в порах и пустотах без снижения несущей способности грунта, предлагается ряд дешевых материалов и отходов, среди которых могут быть местные ресурсы: обожженые глины, дробленые керамзит и стройкерамика, переработанные техногенные отходы - агрегаты из зол уноса или золошлаковых отходов, горелая земля, природные материалы - диатомит, цеолиты, аргиллит.

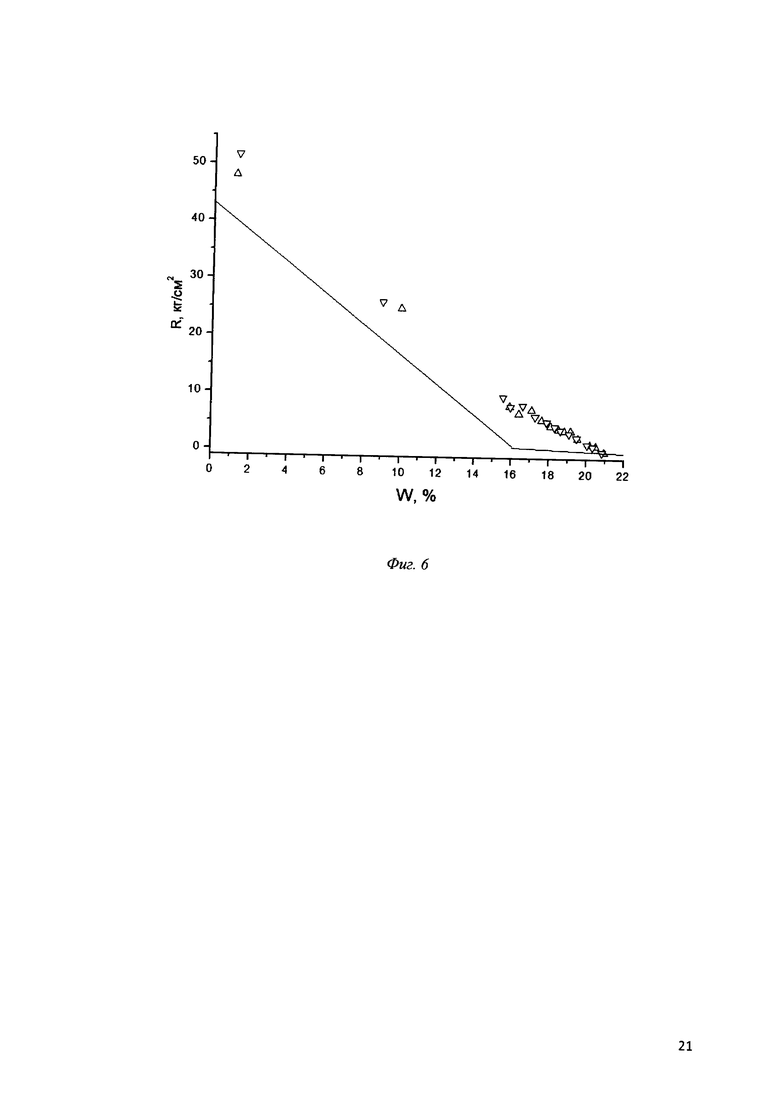

Пример 3. Берут 944 г грунта естественной влажности 15%, продавливают через сито с размером отверстия 2 мм, добавляют перемешанную смесь из буроугольной золы уноса 40 г, цемента 10 г. Грунт гомогенизируют с вяжущим материалом, затем смесь поливают 50 мл водной суспензии из 3 г хлорида кальция и 3 г полуводного гипса. Тесто перемешивают и формуют в виде брусков медленным прессованием. Вяжущий материал набирает быстро прочность в течение 1-2 недель, после чего несущую прочность стабилизированного грунта определяет в основном влажность. На Фиг. 6 показана зависимость несущей способности от влажности для стабилизированного грунта (2 образца) состава: буроугольная зола уноса 4%, цемент 1%, гипс 0.3%, хлорид кальция 0.3%, остальное - грунт. Прямые линии - исходный грунт. Данные при влажности выше 17% относятся к периоду набора прочности вяжущим материалом. В точке перегиба при 16% влажности несущая способность стабилизированного грунта составляет 8 кг/см2.

В таблице 2 приведены экстраполированные к 16% влажности данные по несущей способности стабилизированных грунтов разного состава.

Пример 4. Размечают будущую дорогу под планируемые транспортные средства шириной 4 м и снимают почвенный слой до глинистого основания. При этом частично осуществляют профилирование, т.е. небольшой наклон от центра к краям, дренажные канавы по краям. Поверхность подготовленного грунта равномерно смачивают раствором хлорида кальция из расчета 0.3 кг/м2, чтобы влажность грунта попадала в диапазон 16-20%. Затем наносят буроугольную золу уноса прямо из цементовоза из расчета не менее 10 кг/м2, т.е. 10 тонн золы уноса на дорогу длиной 200 м. Золу разравнивают примерно однородным слоем по поверхности, а сверху наносят цемент из расчета 1 мешок 50 кг на 5 м дороги. Смесь золы и цемента перемешивают, например, граблями. На дорогу запускают рыхлитель, например борону, и разрыхляют грунт с нанесенным составом на глубину не менее 5 см. В недоступных местах или при отсутствии техники грунт разрыхляют сначала лопатами копкой на 1/3 штыка, а затем граблями до однородного состояния. После чего привозят отсев в количестве 4-5 камазов из расчета 2-4 см/м2 и рассыпают небольшими кучками по дороге. Их разбрасывают равномерно по дороге, а затем разравнивают граблями. После чего дорожное покрытие уплотняют катком или при отсутствии специальной техники любым транспортным средством. После уплотнения дороги ее окончательно профилируют, а после естественного уплотнения в ходе эксплуатации под действием осадков наносят гидрофобизирующее покрытие разбрызгиванием полимерной эмульсии.

Поскольку несущая способность грунта в первую очередь зависит от влажности, то способ создания грунтовой дороги в такой же степени определяет ее работоспособность и долговечность. Профилирование дорожного полотна с созданием даже небольшого уклона 1:100 в обе стороны от центра для стекания избыточной воды в дренажные канавы способствует выполнению поставленной задачи при минимальных затратах. Резкая зависимость от влажности несущей способности грунта приводит к быстрому выходу из строя грунтовой дороги при появлении ям, углублений или колеи, где может скапливаться вода. Простым способом предотвращения появления колеи является создание грунтовых дорог шире двух габаритов автотранспорта. В этом случае автотранспортные средства при движении могут нагружать дорогу равномерно и уплотнять грунт по всей ширине полотна, включая центральную часть.

Поверхность влажных суглинков и глинистых грунтов скользкая. Этот недостаток легко устраняется нанесением инертного наполнителя, например, самого дешевого и доступного - отсева щебня. Входя в грунт частицы отсева выполняют роль гранулометрической добавки, т.е. стабилизируют основание. При эксплуатации на поверхности грунтовой дороги в результате смыва осадками тонких фракций остаются самые крупные частицы из отсева - камешки с размерами до 5-10 мм, которые обеспечивают хорошее сцепление колес с дорожным покрытием.

Одним из современных способов стабилизации грунта является пропитка эмульсиями из органических полимеров - акриловых, стирол-акриловых и т.п. Производители рекомендуют наносить эмульсию для пропитки грунта на глубину до 12 см в количестве не менее 0.1 л на 1 м2 дорожного полотна. По текущим ценам, например, в случае полимерной эмульсии LDC+12, такая обработка повысит вдвое стоимость грунтовой дороги из стабилизированного грунта, не будучи основной в технологии. Предлагается использование экологически чистых органических эмульсий в существенно меньших количествах путем обработки поверхности дорожного полотна после завершения всех работ по уплотнению и профилированию. Модификация поверхности с проникновением на небольшую глубину 1-2 см решает задачу гидрофобизации поверхности с быстрым удалением воды с проезжей части и тем самым эффективно предотвращает появление ям и колеи. Несущую способность дорожного полотна обеспечивают другие стабилизаторы грунта.

Предлагаемое техническое решение реализовано на участке местной дороги длиной 40 м. Дорога прошла двухлетнее испытание зимой, рекордными осадками в 2013 г., тяжелыми грузовиками в любую погоду и показала свою работоспособность даже без специального уплотнения. В 2015 г. планируется распространение технологии сооружения грунтовых дорог на суглинках строительной корпорацией для собственных нужд.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сухая строительная смесь для укрепления и стабилизации грунта | 2018 |

|

RU2734749C2 |

| Стабилизированное дорожное основание и способ получения стабилизированного дорожного основания | 2018 |

|

RU2703034C1 |

| СОСТАВ ДЛЯ СТАБИЛИЗАЦИИ ГРУНТА И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ | 2005 |

|

RU2281356C1 |

| Состав для повышения несущей способности оснований земляного полотна | 2023 |

|

RU2811558C1 |

| Регенерируемая грунтовая смесь | 2022 |

|

RU2792506C1 |

| Состав для стабилизации природных и техногенных грунтов | 2017 |

|

RU2670468C2 |

| Способ устройства слоев дорожных одежд для транспортной инфраструктуры | 2017 |

|

RU2666949C1 |

| Фиброзолоцементогрунтовая смесь | 2023 |

|

RU2816939C1 |

| Состав для укрепления грунта, способ укрепления грунта и грунтовая смесь | 2016 |

|

RU2643869C1 |

| КОМПОЗИЦИОННЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ | 2011 |

|

RU2471737C1 |

Изобретение относится к дорожному строительству местных и грунтовых дорог, в том числе на переувлажненных суглинках и глинистых грунтах с низкой несущей способностью. Технический результат: повышение прочности грунтовых дорог за счет состава для стабилизации грунта, обладающего свойствами регенерации, диффузионного упрочнения грунта в глубину со временем благодаря диффузии растворимых солей кальция. Состав для стабилизации глинистого грунта включает цемент, буроугольную золу уноса и растворимые соли кальция при следующем соотношении компонентов, мас.%: цемент - 5-50, растворимые соли кальция - 1-3, буроугольная зола уноса - остальное. Также описан способ создания грунтовых дорог с использованием состава для стабилизации и минимальной переработкой грунта на глубину 5-15 см, учитывающий особенности глинистого грунта и предлагаемого стабилизирующего состава. Соли кальция в виде раствора или суспензии в количестве до 0,6 кг/м2 вводятся с водой для увлажнения грунта до 16-20% при создании дорожного полотна. При внесении инертного наполнителя предлагается вводить также пористые материалы, а после уплотнения и профилирования предлагается обработка полимерными эмульсиями для придания поверхности гидрофобности. 2 н. и 18 з.п. ф-лы, 2 табл., 4 пр., 6 ил.

1. Состав для стабилизации глинистого грунта, включающий цемент, отличающийся тем, что он содержит дополнительно буроугольную золу уноса и растворимые соли кальция при следующем соотношении компонентов, мас.%:

2. Состав по п. 1, отличающийся тем, что предпочтительное содержание цемента в нем составляет 10-20 мас.%.

3. Состав по п. 1, отличающийся тем, что в качестве соли кальция берут хлорид кальция.

4. Состав по п. 1, отличающийся тем, что в качестве раствора берут суспензию растворимых солей кальция.

5. Состав по п. 4, отличающийся тем, что в качестве солей кальция берут хлорид кальция и известь.

6. Состав по п. 4, отличающийся тем, что в качестве солей кальция берут хлорид кальция и сульфат кальция в виде измельченного гипса, полуводного гипса, ангидрита или соответствующих отходов.

7. Состав по п. 4, отличающийся тем, что массовая доля хлорида кальция в растворе составляет 50 мас.% и более.

8. Состав по п. 1, отличающийся тем, что в качестве цемента берут алинитовый цемент.

9. Способ создания грунтовых дорог на глинистых грунтах, включающий предварительную подготовку грунта, разрыхление, внесение в грунт заданного количества состава для стабилизации и увлажнение до 20%, перемешивание и последующее уплотнение, отличающийся тем, что глинистый грунт обрабатывают стабилизирующим составом по п. 1, причем сначала вносят в грунт соли кальция в виде раствора до влажности грунта не менее 16% в количестве 0.1-0.6 кг/м2, затем вносят цемент и буроугольную золу уноса в виде сухой смеси в количестве 10-20 кг/м2 дороги, после чего грунт разрыхляют на глубину 5-15 см, на поверхность наносят инертный наполнитель толщиной 2-4 см, разрыхляют и перемешивают на глубину 5-15 см, при уплотнении дорогу профилируют и, при необходимости, гидрофобизируют.

10. Способ по п. 9, отличающийся тем, что в качестве инертного наполнителя берут отсев производства щебня.

11. Способ по п. 10, отличающийся тем, что вместе с инертным наполнителем вводят пористые материалы.

12. Способ по п. 10, отличающийся тем, что в качестве пористого материала берут диатомит.

13. Способ по п. 11, отличающийся тем, что в качестве пористого материала берут цеолиты.

14. Способ по п. 11, отличающийся тем, что в качестве пористого материала берут обожженные глины, метакаолинит, аргиллит, дробленую стройкерамику или керамзит, горелую землю.

15. Способ по п. 11, отличающийся тем, что в качестве пористого материала берут агрегаты из зол уноса.

16. Способ по п. 11, отличающийся тем, что в качестве пористого материала берут агрегаты из золошлаковых отходов.

17. Способ по п. 9, отличающийся тем, что 25-75% раствора соли кальция вносят перед разрыхлением грунта, остальное после разрыхления и внесения сухой смеси стабилизирующего состава.

18. Способ по п. 9, отличающийся тем, что при профилировании обеспечивают наклон поверхности дорожного покрытия в обе стороны от центра.

19. Способ по п. 9, отличающийся тем, что при профилировании обеспечивают ширину стабилизированного дорожного покрытия не менее двух габаритов транспорта.

20. Способ по п. 9, отличающийся тем, что для гидрофобизации поверхности дороги ее обрабатывают водным раствором полимерной эмульсии.

| СОСТАВ ДЛЯ СТАБИЛИЗАЦИИ ГРУНТА И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ | 2005 |

|

RU2281356C1 |

| Способ укрепления глинистого грунта | 1985 |

|

SU1320331A1 |

| Способ укрепления грунта | 1980 |

|

SU958591A2 |

| Устройство для изготовления оболочковых форм | 1956 |

|

SU108069A1 |

| Приспособление для прессования плиток | 1930 |

|

SU27675A1 |

| ГОРЕЛКА ДЛЯ КУХНИ ТИПА "ПРИМУС" | 1926 |

|

SU6346A1 |

Авторы

Даты

2016-07-27—Публикация

2015-06-15—Подача