Изобретение относится к области исследования устойчивости углей к температурным воздействиям - термостойкости. Учитывая взаимосвязь между термостойкостью углей и их склонностью к окислению, оно также может быть использовано для оценки последней.

Известен способ испытания материалов на термостойкость, заключающийся в том, что поверхность испытываемого образца материала подвергают циклическому тепловому воздействию, включающему нагрев и последующее охлаждение, производят контроль поверхности испытываемого образца материала, а о термостойкости материала судят по количеству циклов теплового воздействия до появления трещин на упомянутой поверхности, при этом после охлаждения с поверхности образца материала периодически снимают слой материала толщиной, соответствующей интенсивности изнашивания материала в процессе эксплуатации, а контроль поверхности испытываемого образца материала осуществляют после снятия слоя материала с поверхности образца через заданное количество циклов теплового воздействия или после каждого цикла (Патент РФ №2117274, кл. G01N 3/60, G01N 3/56. Опубл.: 10.08.1998).

Недостатком данного способа является то, что он не применим к исследованию исходно трещиноватых и значительно структурно неоднородных материалов, к которым, в частности, относятся угли.

Наиболее близким по технической сущности к предлагаемому изобретению относится способ определения термостойкости изделий, заключающийся в том, что соответствующий образец подвергают двум последовательным термоударам, второй из которых имеет большую по сравнению с первым интенсивность, регистрируют параметры возникающей при этом акустической эмиссии и по ним судят о термостойкости образца, ориентацию которого по отношению к создающему термоудары тепловому источнику сохраняют постоянной на протяжении всего испытания (Авторское свидетельство СССР №981869, кл. G01N 3/60. Опубл.: 15.12.1982).

Недостатком известного способа является его низкая точность при определении термостойкости углей.

Отмеченный недостаток обусловлен тем, что регистрируемый в ходе нагрева образцов углей уровень акустической эмиссии определяется размером последних, исходной, а также приобретенной в ходе транспортировки и подготовки проб трещиноватостью, содержанием в испытуемом угле физически и химически связанной влаги, его маркой и, собственно, термической деградацией рассматриваемого геоматериала. Таким образом, у образцов угля с одинаковой термостойкостью материала, но, например, разным размером, влагосодержанием и вещественным составом включений абсолютная величина уровня акустической эмиссии, используемая в качестве информативного показателя в известном способе, будет существенно различаться. При этом разделить вклад в суммарный уровень акустической эмиссии показанных помеховой и полезной составляющих измерительной информации не представляется возможным.

В настоящей заявке решается задача разработки способа определения термостойкости угля, обеспечивающего повышение надежности и точности этого определения путем исключения влияния на его результаты размера, трещиноватости, вещественного состава включений и влагосодержания образца, не соответствующих в целом свойствам представленного этим образцом геоматериала (партии угля).

Для решения поставленной задачи в способе определения термостойкости углей, заключающемся в том, что соответствующий образец подвергают двум последовательным термоударам, второй из которых имеет большую по сравнению с первым интенсивность, регистрируют параметры возникающей при этом акустической эмиссии и по ним судят о термостойкости образца, ориентацию которого по отношению к создающему термоудары тепловому источнику сохраняют постоянной на протяжении всего испытания, регистрацию параметров акустической эмиссии осуществляют как на стадиях нагрева, так и на стадиях остывании образца после каждого из термоударов, при этом все указанные стадии проводят вплоть до спада активности акустической эмиссии до фоновых значений, определяют границы временных интервалов, соответствующих областям пиковых значений активности акустической эмиссии в ходе второго цикла нагрева и остывания, когда ее уровень не менее чем в полтора раза выше уровня фоновых шумов, и в каждом из этих интервалов рассчитывают средние значения активности акустической эмиссии, а о термостойкости образца угля судят по отношению указанных значений, полученных на стадиях нагрева и остывания.

Техническим результатом изобретения является повышение надежности и точности результатов определения термостойкости угля.

Технический результат достигается за счет того, что предложенный способ определения термостойкости угля позволяет исключить влияние на результаты этого определения таких помеховых факторов как влагосодержание, размер, вещественный состав включений и трещиноватость образца угля.

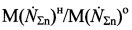

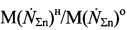

Предложенный способ базируется на установленных авторами экспериментально закономерностях акустической эмиссии при цикличном термоударном воздействии и последующем естественном остывании образцов каменного угля Таллинского угольного разреза (Таежное поле, марка Д и Ерунаковское поле, марка Г), а также Калтанского угольного разреза (марка TP). Суть этих закономерностей заключается в зависимости отношения средних за определенный период времен активностей  акустической эмиссии угля при его нагреве

акустической эмиссии угля при его нагреве  и остывании

и остывании  от степени термической деструкции, под которой понимается разрушение структурных связей микронного и выше уровней под воздействием температурных колебаний.

от степени термической деструкции, под которой понимается разрушение структурных связей микронного и выше уровней под воздействием температурных колебаний.

Использованная для верификации результатов акустико-эмиссионных испытаний информация о динамике нарушенности образцов углей при термоударных воздействиях получена методом оптической микроскопии, проводимой на соответствующих образцах до и после их термического нагружения. Хотя указанный метод позволяет контролировать только некоторую часть поверхности образцов, т.е. не позволяет оценить состояние всего их объема, тем не менее он позволил качественно проранжировать последние по динамике их удельной трещиноватости. Построенные таким образом для каждой из рассмотренных марок углей зависимости, по одной оси у которых была отложено отношение удельной трещиноватости до и после испытания образца, а на другой - отношение  активностей акустической эмиссии угля при его нагреве и остывании, показали корреляционное отношение η в диапазоне от 87% до 93%. Наибольшее значение η=93% получено для углей марки Г.

активностей акустической эмиссии угля при его нагреве и остывании, показали корреляционное отношение η в диапазоне от 87% до 93%. Наибольшее значение η=93% получено для углей марки Г.

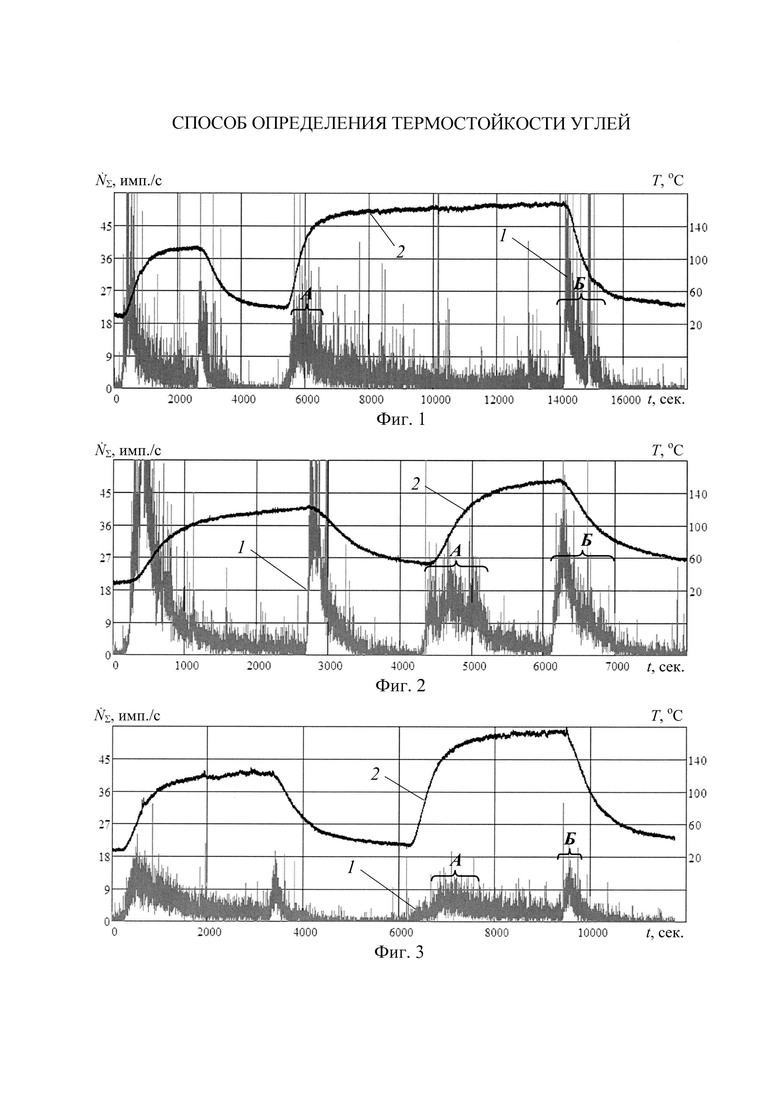

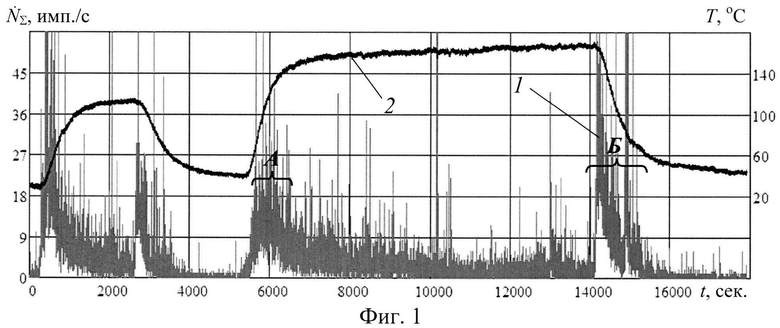

Способ определения термостойкости угля иллюстрируется фиг. 1, фиг. 2 и фиг. 3, на которых приведены в качестве примера характерные экспериментально полученные временные распределения 1 активности  АЭ в функции от динамики температур 2 образцов угля. Временные области, соответствующие экстремально высоким значениям активности акустической эмиссии, используемые для расчета ее среднего значения обозначены как область А (второй термоудар) и область Б (остывание после второго термоудара, более интенсивного по сравнению с первым). Границы этих областей выбраны так, чтобы уровень активности акустической эмиссии на них не менее чем в полтора раза превышал уровень фоновых шумов.

АЭ в функции от динамики температур 2 образцов угля. Временные области, соответствующие экстремально высоким значениям активности акустической эмиссии, используемые для расчета ее среднего значения обозначены как область А (второй термоудар) и область Б (остывание после второго термоудара, более интенсивного по сравнению с первым). Границы этих областей выбраны так, чтобы уровень активности акустической эмиссии на них не менее чем в полтора раза превышал уровень фоновых шумов.

Анализ приведенных на фиг. 1-3 и полученных на других образцах аналогичных термоакустограмм показал, что хотя чем интенсивнее идет деструкция, тем пропорционально выше уровень активности акустической эмиссии, однако на абсолютное значение ее уровня, помимо термической деградации испытуемого геоматериала также влияет влагосодержание, размер, трещиноватость и другие параметры каждого конкретного образца. Причем процесс удаления влаги по количеству и мощности вызываемых им импульсов акустической эмиссии перекрывает полезный сигнал от термической деструкции угля. Поэтому уровень активности акустической эмиссии в ходе первого нагрева (термоудара) образца угля не позволяет оценить его термостойкость.

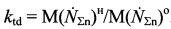

Однако, если первое из термических воздействий проводить вплоть до прогрева образца до температуры не менее 100°С и в течение времени, достаточного для снижения уровня акустической эмиссии до фоновых значений, что означает прекращение в нем любых термически обусловленных процессов, то можно обоснованно утверждать, что в ходе второго проводимого с более высокой интенсивностью цикла нагрева удаление влаги не происходит, так как практически вся изначально содержавшаяся в образце вода была удалена до его начала, во время первого термоудара. Соответственно уровень активности акустической эмиссии при втором термоударе отражает именно количество структурных связей, разрушаемых под воздействием колебания температуры. Очевидно, что это количество разнится в зависимости от размера и трещиноватости образца, а также марки угля, поэтому его надо нормировать относительно количества структурных связей, оставшихся целыми после термоудара. При остывании образца, когда происходит освобождение геоматериала от действия термических нагрузок, такие связи испускают импульсы акустической эмиссии за счет возвращения в исходное ненапряженное состояние. Следовательно, рассчитав отношение  активностей акустической эмиссии угля при его нагреве и остывании можно получить безразмерный коэффициент ktd термической стойкости, показывающий соотношение структурных связей, разрушенных и сохранившихся при колебании температур (термоударе).

активностей акустической эмиссии угля при его нагреве и остывании можно получить безразмерный коэффициент ktd термической стойкости, показывающий соотношение структурных связей, разрушенных и сохранившихся при колебании температур (термоударе).

При ktd<0,5 образец угля считают термически стойким и устойчивым к окислению. Угли с ktd в интервале до 0,5 до 1,0 относят к классу со средней термостойкостью и устойчивостью к окислению. При ktd>1,0 образец угля характеризуют как термически не стойкий и не устойчивый к окислению.

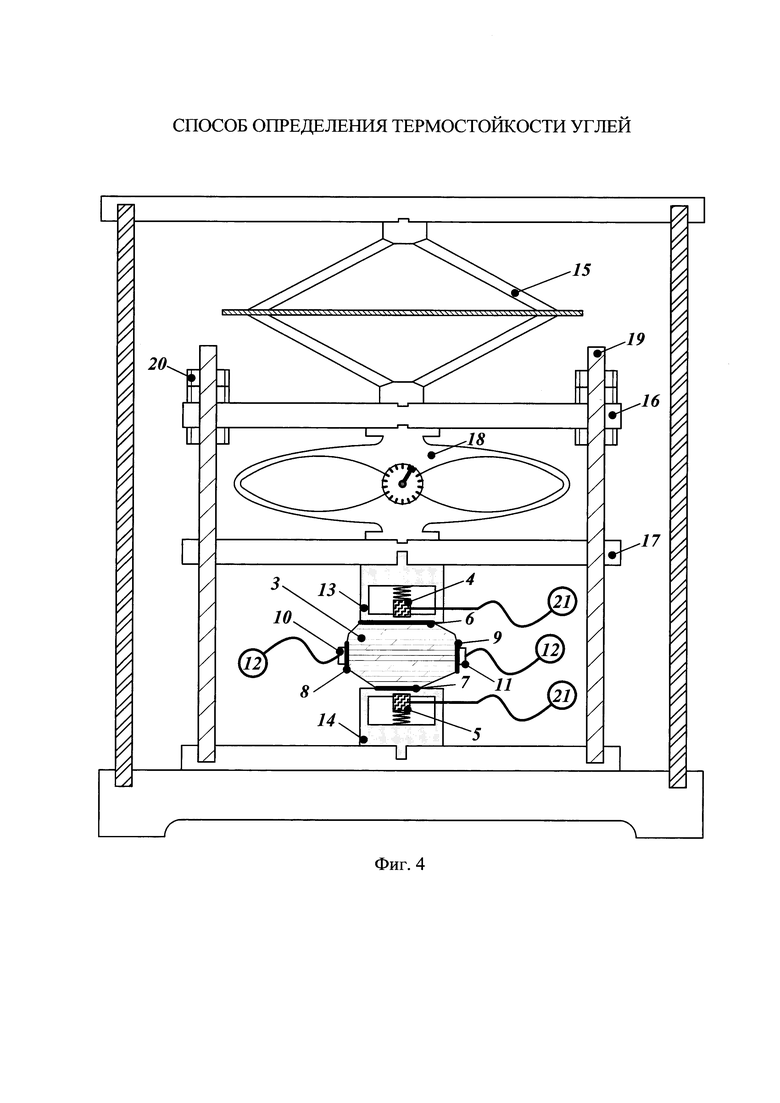

Способ определения термостойкости углей реализуют следующим образом (см. фиг. 4).

Каждый из испытуемых образцов 3 угля доводят методом сухой шлифовки до формы призм примерно одинакового между собой объема с длиной ребер 25-35 мм. С целью создания необходимых контактных условий с приемными преобразователями 4 и 5 акустической эмиссии на каждом образце тем же методом подготавливают гладкие поверхности 6 и 7 размером не менее диаметра каждого из приемных преобразователей. Аналогичным образом подготавливают поверхности 8 и 9 для установки на поверхность образца тепловых источников 10 и 11 (нагревательных элементов), тепловой поток которых определяется величиной подаваемого на них электрического напряжения, регулируемого с помощью лабораторного автотрансформатора 12.

Далее образец 3 помещают между металлическими стаканами 13 и 14, содержащими приемные преобразователи 4, 5 и предохраняющими их от механических повреждений в ходе испытания. Постоянство контактных условий между образцом 3 угля и тепловыми источниками 9 и 10, а также металлическими стаканами 13 и 14, выступающими в роли волноводов сигналов акустической эмиссии к приемным преобразователям 4 и 5, обеспечивают с помощью ромбовидного домкрата 75 и прижимных плит 16 и 17. При этом величина подаваемой на образец 3 механической нагрузки Р контролируется посредством динамометра 18 и подбирается так, чтобы не превышать 10% от σсж испытуемого угля. После достижения требуемого значения Р положение верхней прижимной плиты 16 фиксируют по высоте направляющих стержней 19 с помощью стопорных гаек 20 (контргаек). Это позволяет избежать дополнительного механического давления прижимной плиты 16 на образец 3 в ходе испытания. Измерительную информацию с приемных преобразователей регистрируют с помощью акустико-эмиссионной измерительной системы 21, например A-Line 32D.

В ходе испытания образец подвергают двум последовательным термоударам, под которыми понимается нагрев со скоростью в диапазоне от 5 до 15°С/мин. Первый термоудар проводят так, чтобы максимальная температура Tmax I прогрева образца была свыше 100°С, но не более 140°С. Значение максимальной температуры Tmax II второго термоудара выбирается из выражения Tmax II=Tmax I+(30÷50)°С.

Нагрев образца ведут до тех пор, пока не будут выполнены следующие условия: 1) уровень акустической эмиссии снизился до фоновых значений, не менее чем в полтора раза меньших по сравнению с уровнем акустической эмиссии, зарегистрированным в течение первых 10 мин термоудара; 2) с момента начала нагрева образца прошло не менее 20 мин. При выполнении этих условий отключают нагревательные элементы и образцу дают естественным образом остыть в течение не менее чем 20 мин. После этого по той же схеме производят следующий цикл термического нагружения.

Параллельно с термоударными воздействиями, выдержкой образца на заданной температуре и его остыванием непрерывно регистрируют активность акустической эмиссии.

Для второго цикла нагрева и остывания во временных интервалах, когда уровень акустической эмиссии превышал фоновый уровень не менее чем в полтора раза, рассчитывают значения средних активностей акустической эмиссии  соответственно. Находят величину отношения

соответственно. Находят величину отношения  .

.

При ktd<0,5 образец угля считают термически стойким и устойчивым к окислению. Угли с ktd в интервале до 0,5 до 1,0 относят к классу со средней термостойкостью и устойчивостью к окислению. При ktd>1,0 образец угля характеризуют как термически не стойкий и не устойчивый к окислению.

Таким образом, предложенный способ определения термостойкости углей за счет исключения влияния влагосодержания, размера, трещиноватости и вещественного состава включений образцов на результаты этого определения обеспечивает повышение точности и надежности результатов последнего.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения термостойкости углей к их циклическому замораживанию и оттаиванию | 2016 |

|

RU2644615C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕНИЙ В МАССИВЕ ГОРНЫХ ПОРОД | 2014 |

|

RU2557288C1 |

| Акустико-эмиссионный способ контроля изменения устойчивости обработанного твердеющими веществами грунтового массива | 2021 |

|

RU2775159C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МАТЕРИАЛОВ МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2011 |

|

RU2478947C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА НЕЗАМЕРЗШЕЙ ВОДЫ В МЕРЗЛЫХ ГРУНТАХ | 2015 |

|

RU2580316C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МАТЕРИАЛА ОБРАЗЦА МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2012 |

|

RU2494389C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПУАССОНА МАТЕРИАЛА | 2008 |

|

RU2361188C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ТЕРМОСТОЙКОСТЬ КОНСТРУКЦИОННОЙ КЕРАМИКИ | 2001 |

|

RU2209796C1 |

| Способ определения термостойкости изделий | 1981 |

|

SU981869A1 |

| Способ определения термостойкости электропроводящих материалов | 1979 |

|

SU864057A1 |

Изобретение относится к метрологии, в частности к средствам измерения термостойкости углей. Способ предполагает воздействие на образец угля двух последовательных термоударов, второй из которых имеет большую по сравнению с первым интенсивность, и регистрацию параметров акустической эмиссии. Ориентация образца по отношению источнику нагрева постоянна. При этом регистрацию параметров акустической эмиссии осуществляют как на стадиях нагрева, так и на стадиях остывании образца после каждого из термоударов. Затем определяют границы временных интервалов, соответствующих областям пиковых значений акустической эмиссии, когда ее уровень не менее чем в полтора раза выше уровня фоновых шумов. В каждом из этих интервалов рассчитывают средние значения активности акустической эмиссии. Уровень активности акустической эмиссии в ходе второго термоударного воздействия, проводимого на уже не содержащий влагу образец, показывает количество разрушенных структурных связей, а этот же параметр, но в ходе последующего остывания - количество сохранившихся структурных связей, переходящих из напряженного состояния в исходное. Затем по отношению величин средней активности акустической эмиссии за время нагрева и остывания вычисляется коэффициент термической стойкости геоматериала. Технический результат - повышение надежности и точности измерений. 4 ил.

Способ определения термостойкости углей, заключающийся в том, что соответствующий образец подвергают двум последовательным термоударам, второй из которых имеет большую по сравнению с первым интенсивность, регистрируют параметры возникающей при этом акустической эмиссии и по ним судят о термостойкости образца, ориентацию которого по отношению к создающему термоудары тепловому источнику сохраняют постоянной на протяжении всего испытания, отличающийся тем, что регистрацию параметров акустической эмиссии осуществляют как на стадиях нагрева, так и на стадиях остывании образца после каждого из термоударов, при этом все указанные стадии проводят вплоть до спада активности акустической эмиссии до фоновых значений, определяют границы временных интервалов, соответствующих областям пиковых значений активности акустической эмиссии в ходе второго цикла нагрева и остывания, когда ее уровень не менее чем в полтора раза выше уровня фоновых шумов, и в каждом из этих интервалов рассчитывают средние значения активности акустической эмиссии, а о термостойкости образца угля судят по отношению указанных значений, полученных на стадиях нагрева и остывания.

| Способ определения термостойкости изделий | 1981 |

|

SU981869A1 |

| JPH04305062 A, 28.10.1992 | |||

| Новиков Е | |||

| А | |||

| Закономерности термостимулированной акустической эмиссии в горных породах и разработка способов геоконтроля на их основе // Автореферат, МГГУ, 2013 | |||

| Кучурин С | |||

| В | |||

| Методика оценки физико-механических свойств, напряженно-деформированного состояния угля и воздействовавших на него | |||

Авторы

Даты

2016-08-10—Публикация

2015-05-29—Подача