Изобретение относится к устройствам для испытания керамических материалов и может быть использовано для аттестации конструкционной керамики на стойкость к термическому удару.

Самым простым устройством для испытания образцов конструкционной керамики на термостойкость является огнеупорная подставка (опора), на которую устанавливают надрезанный призматический образец или серию таких образцов. Образцы на подставке вносят в разогретую до температуры испытания печь, осуществляют изотермическую выдержку и вынимают из печи. Максимальные термические напряжения в образцах возникают при неравномерном нагреве (внесение в печь) - охлаждении (выемка из печи) в области при вершине надреза. Хладагентом служит атмосферный воздух. О термостойкости судят по величинам относительной потери трещинностойкости и нечувствительности структуры керамики к образовавшимся дефектам при вершине надреза в результате термоудара [1].

Недостатком этого устройства является относительно высокое рассеивание измеряемых значений характеристик термостойкости.

Это связанно с тем, что возникающие термические напряжения при нагреве и охлаждении лимитируются разностью скоростей соответственно теплоподвода или теплоотвода со свободной поверхности образца и с той ее части, которая контактирует с подставкой. Обеспечить одинаково плотное прилегание поверхностей образцов к подставке практически не представляется возможным, поскольку даже вследствие незначительных допустимых поводок образцов в процессе обжига между подставкой и образцом будет создаваться зазор. Площадь поверхности контакта "образец - подставка" (Sk) может значительно меняться от образца к образцу. Следует также учесть, что при высокотемпературной эксплуатации огнеупорной подставки в режиме "нагрев - охлаждение" на ее поверхности происходят микроразрушения (образование трещин, выкрашивание зерен), которые также существенно влияют на колебание значений Sk. В результате, при нагреве и охлаждении скорости подвода и отвода тепла по поверхностям контакта "образец - подставка" в испытуемой серии образцов всегда будут отличаться. Кроме того, изменения размеров, геометрической формы, химического состава или структуры подставки делает невозможным однозначное воспроизведение результатов испытаний.

Недостатком этого устройства является также относительная сложность процесса испытания при его использовании, связанная с необходимостью открывания и закрывания дверцы разогретой (800o - 1200oС) печи при внесении и выемке образцов. При этом весьма существенны тепловые потери из печного пространства и соответственно требуются затраты электроэнергии на восстановление в нем рабочей температуры.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является устройство (принятое за прототип) для испытания на термостойкость конструкционной керамики, которое предусматривает подвешивание испытуемого призматического образца (1) с надрезом на тонкой нихромовой проволоке (2), закрепленной на двух корундовых стержнях (3), опирающихся на рамку из пористого корунда (4) (фиг. 1). В данном случае функцию опоры выполняет прямоугольная керамическая рамка (4). Для проведения испытания всю сборку вносят в разогретую до заданной температуры печь, производят изотермическую выдержку с последующим извлечением из печи и обдувкой вершины надреза в нагретом образце струeй хладагента (сжатый воздух) из сопла прямоугольного сечения (5) [2].

В этом случае за счет подвешивания исключается контакт образца с подставкой (Sk= 0), а теплоотвод из вершины надреза совершается исключительно воздушным потоком. Описанное техническое решение позволяет снизить рассеяние измеряемых значений характеристик термостойкости по сравнению с техническим решением [1].

Однако для повышения степени воспроизводимости результатов испытаний требуется применение дополнительных конструктивных мер, снижающих разброс характеристик термостойкости от образца к образцу. При этом причиной разброса является неоднозначность ориентации вершины надреза, подвешенного на нихромовой проволоке образца, по отношению к направлению струи хладагента. Эту причину невозможно полностью исключить при данном способе фиксации образца: всегда будут наблюдаться некоторое продольное перемещение, прокручивание и перекашивание образца в деформируемых проволочных петлях из-за различных скоростей охлаждения свободной части проволочной петли и контактирующей с поверхностью образца. Таким образом, неопределенность ориентации вершины надреза по отношению к струе хладагента будет определять различную интенсивность теплоотвода из вершины надреза от образца к образцу вследствие отличных условий обтекания хладагентом охлаждаемой части образца и соответственно различные величины действующих термических напряжений.

К недостаткам прототипа следует отнести также сравнительно высокую трудоемкость фиксации образца при подвешивании в петлях из жаростойкой проволоки, а также относительно быстрое ее разрушение вследствие окисления (10 - 50 циклов в зависимости от режима испытания). Кроме того, следует учесть, что все элементы опоры по прототипу выполнены из керамики. Их рабочий ресурс лимитируется стойкостью к термоудару в режиме эксплуатации. В процессе испытаний приходилось заменять разрушенные вследствие термоудара элементы устройства-прототипа. Для проведения испытаний с его использованием также требуется открывание и закрывание дверцы разогретой печи с неизбежными при этом тепловыми потерями.

Технической задачей данного изобретения является снижение рассеяния измеряемых значений характеристик термостойкости, уменьшение времени, затрачиваемого на испытание одного образца, снижение тепловых потерь из печного пространства в процессе испытания.

Для выполнения поставленной задачи в устройстве для испытания на термостойкость конструкционной керамики, состоящем из опоры, с зафиксированным в ней призматическим образцом с надрезом, вводимой и выводимой из разогретой печи, и сопла для подачи струи хладагента нормально по отношению к вершине надреза в нагретом образце, опора выполнена в виде двух соосно расположенных цилиндров, размещенных внутри трубы, один из которых жесткозакрепленный, второй - с возможностью перемещения, подпружиненный усилием от 0,5 Н до 10 Н, при этом цилиндры имеют центральные конические отверстия с углом при вершине 30 - 120o, расположенные основаниями конусов друг против друга, в которых фиксируют надрезанный призматический образец, по месту фиксации образца в трубе выполнены входная и выходные прорези для струи хладагента, причем входная прорезь расположена напротив сопла, а выходные - симметрично по отношению к направлению струи хладагента при соотношении площади входной прорези к суммарной площади выходных прорезей от 0,83 до 1,24, а на боковую поверхность трубы плотно посажен охлаждающий радиатор, за счет продольного перемещения которого по направляющему желобу осуществляется горизонтальный ход трубы через штуцер и отверстие в стенке печи, обеспечивающий ввод и вывод опоры с образцом, при этом соотношение внешнего диаметра трубы к внутреннему составляет от 1,08 до 1,83, а соотношение внутреннего диаметра трубы к диаметру цилиндров - от 1,02 до 1,14. Все элементы устройства, вводимые в разогретую печь, выполнены из жаростойких сплавов или сталей. Ввод и вывод опоры производится со скоростью от 10 до 100 мм/с.

Схематически заявленное устройство показано на фиг. 2.

Оно состоит из двух цилиндров (подвижный - 6, жесткозакрепленный - 7) с коническими отверстиями (8), размещенных соосно внутри трубы (9). В конических отверстиях зафиксирован испытуемый призматический образец с надрезом (1). Жесткое закрепление цилиндра (7) обеспечивается сваркой его торца с торцем трубы. Подвижный цилиндр (6) приварен к стержню (10), на который передается усилие пружины (11). Регулировка усилия пружины (11) может производиться перемещением заглушки (12) по резьбовой поверхности. В стержень (10) ввинчен курок (13), рукоятка (14) привинчена к трубе (9). Охлаждающий радиатор (15) удерживается на боковой поверхности трубы (9) за счет плотной посадки и опирается на направляющий желоб (16). Отверстие штуцера (17) расположено соосно с отверстием (18) в стенке печи (19), сопло для подачи хладагента (5) расположено нормально надрезу в испытуемом образце. Для проведения испытания призматический образец с надрезом (1) фиксировали в конических отверстиях (8).

Для этого оттягивали за курок (13) стержень (10), соединенный с подвижным подпружиненным цилиндром (6). При этом пружина (11) сжимается. Через входную прорезь (20) подавали испытуемый образец в промежуток между коническими отверстиями подвижного (6) и жесткозакрепленного (7) цилиндров, затем отпускали курок (13) стержня (10). Пружина (11) частично разжимается, передавая заданное усилие через цилиндр (6) к торцу испытуемого образца. Таким образом, образец надежно и быстро установлен в опоре. Следует отметить, что фиксация образца в конических отверстиях обеспечивается по четырем точкам контакта его торцов с конической поверхностью. Можно считать, что при таком способе закрепления теплоотвод от образца производится исключительно струeй хладагента, так как тепловые потери через точки контакта торцов образца с конической поверхностью пренебрежимо малы. Далее, путем продольного перемещения за рукоятку (14) радиатора (15) по направляющему желобу (16) производили ввод трубы (9) с размещенным в ней образцом в опоре в печное пространство через штуцер (17) в отверстие (18) в стенке печи (19), предварительно разогретой до заданной температуры испытания. После пятнадцатиминутной изотермической выдержки (для выравнивания температуры образца и печного пространства) трубу выводили из печного пространства так, чтобы вершина надреза образца находилась под срезом сопла (5). В этот момент включали подачу струи хладагента. Охлажденный образец вынимали из опоры оттяжкой за курок (13) стержня (10), ослабляя его прижим пружиной (11). В качестве хладагента могут быть использованы различные среды: воздух, перегретый водяной пар, вода, пары жидкого азота, жидкий аэрозоль или их смеси.

В заявленном устройстве угол при вершине конического отверстия не может быть менее 30o, т.к. при величинах угла менее 30o обеспечивается усилие прижима образца, препятствующее его термическому расширению при нагреве. В результате возникает реактивная сила со стороны опоры. Превышение угла более 120o не обеспечивает надежной фиксации образца вследствие весьма малого прижимающего усилия. Тогда при нагреве возможен его перекос в опоре и вершина надреза не будет нормальна к направлению струи хладагента. Исходя из этих же соображений, экспериментально подбирали усилие подпружинивания подвижной части опоры. При усилии менее 0,5 Н наблюдался перекос образца в опоре, при усилии более 10 Н - весьма существенна реактивная сила со стороны опоры при нагреве. При отношении внешнего диаметра трубы (D) к внутреннему диаметру (d) менее 1,08 наблюдали ее деформацию и быстрое разрушение при высокотемпературной эксплуатации. Превышение этого отношения более 1,83 неоправданно с точки зрения увеличения массы конструкции и затрат материала на ее изготовление.

Экспериментально установлено, что соотношение внутреннего диаметра трубы к диаметру цилиндров опоры не может быть менее 1,02. В противном случае наблюдается заклинивание подвижного цилиндра или нарушение его свободного хода после цикла нагрев - охлаждение. Превышение этого соотношения более 1,14 также не целесообразно из-за возможного перекоса образца в опоре. В заявленном устройстве функция охлаждающего радиатора, выполненного из теплопроводного металла (медь, алюминий), сводится к отводу тепла от части трубы, не вводимой в печное пространство при испытании. Кроме того, благодаря его продольному перемещению по направляющему желобу обеспечивается ввод и вывод трубы (с образцом в опоре) из печного пространства без перекоса. Для создания термонапряженного состояния в охлаждаемом образце подающее хладагент сопло расположено у входной прорези (20), выполненной в боковой поверхности трубы по месту фиксации образца (1) (фиг. 3). Симметричное расположение выходных прорезей (21 - 23) относительно направления (24) струи хладагента, а также обеспечение соотношения площади входной прорези (S1) к суммарной площади выходных прорезей (S2) от 0,83 до 1,24 создает равномерное обтекание образца газо- и парообразными хладагентами. Экспериментально установлено, что выход за выбранные пределы соотношения S1:S2 приводит к увеличению рассеяния измеряемых характеристик термостойкости. Все элементы устройства, вводимые в разогретую печь, изготавливали из жаростойкого сплава или стали для обеспечения надежной работы на воздухе в режиме: нагрев до 1200oС - охлаждение. Выбранная скорость ввода и вывода опоры с образцом из разогретой печи (10 - 100 мм/с) позволяла дополнительно управлять термонапряженным состоянием у вершины надреза. При этом скорость ввода и вывода менее 10 мм/с нецелесообразна из-за увеличения времени испытания. А ее превышение более 100 мм/с, также нецелесообразно, т.к. создается нестабильный режим эксплуатации устройства (преодоление силы трения радиатора о желоб в короткий промежуток времени, остановка при завершении стадии движения трубы с возможным перекосом образца в опоре).

В результате использования заявленного устройства выполняются поставленные задачи изобретения. По сравнению с прототипом снижение рассеяния измеряемых значений характеристик термостойкости происходит за счет обеспечения однозначно нормальной ориентации вершины надреза к направлению струи хладагента. Она достигается за счет надежной фиксации образца в конических отверстиях при выбранных значениях угла при вершине конусов и усилий подпружинивания подвижного цилиндра в условиях высокотемпературной эксплуатации. Кроме того, значительному снижению рассеяния измеренных значений характеристик термостойкости при использовании газо- и парообразных хладагентов способствует равномерное и однозначно воспроизводимое обтекание ими нагретого образца. Такое обтекание возможно вследствие выполнения выходных прорезей для хладагента в боковой поверхности трубы по месту фиксации образца при симметричном их расположении к направлению струи хладагента и обеспечении выбранных пределов соотношения S1:S2.

По сравнению с прототипом уменьшение времени, затрачиваемого на испытание одного образца, обеспечивается суммарным сокращением времени операций по фиксации образца в опоре, его ввода и вывода из печного пространства, а также времени изотермической выдержки для выравнивания температуры печного пространства и образца. Последнее достигается благодаря меньшей нагреваемой массе, объему устройства и использованию для его изготовления весьма теплопроводного сплава. Снижение тепловых потерь из печного пространства в процессе испытания возможно за счет исключения необходимости открывания и закрывания дверцы разогретой печи для ввода и вывода из нее опоры с испытуемым образцом.

Конструкция заявленного устройства позволяет производить ввод и вывод образца из печного пространства через штуцер в отверстие в стенке печи. При выводе образца из печного пространства и последующей подаче струи хладагента конец трубы удерживается в штуцере, выполняя роль заглушки отверстия в стенке печи, значительно снижая тепловые потери.

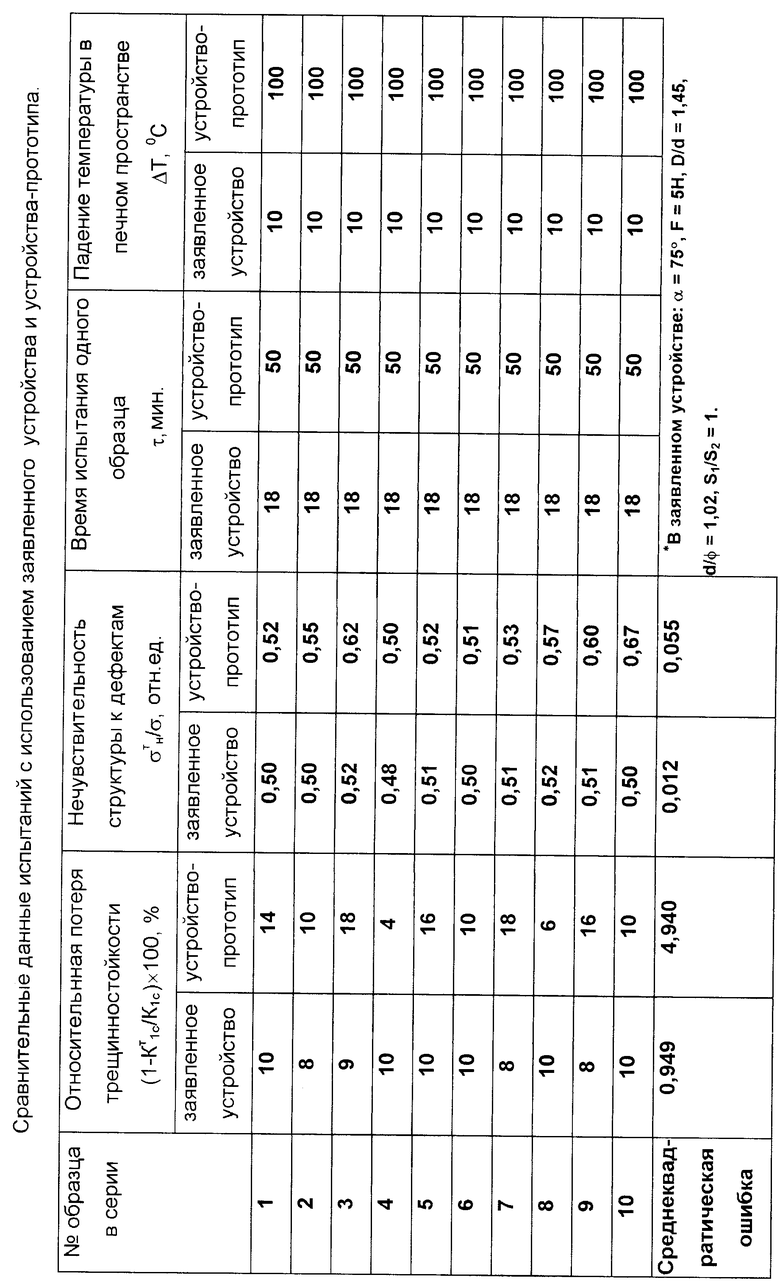

В таблице приведены данные по рассеянию значений характеристик термостойкости горячепрессованых алюмооксидных образцов, времени, затрачиваемого на испытание одного образца, а также величины снижения температуры в печном пространстве при вводе и выводе из него опоры с испытуемым образцом при использовании заявленного устройства и устройства-прототипа. Надрез в горячепрессованных образцах (8х8х50 мм3) получали с использованием алмазного инструмента, радиус кривизны вершины надреза 50 мкм. Годными для испытания являлись образцы, не содержащие при вершине надреза наведенных дефектов от воздействия алмазного инструмента. С целью установления их пригодности для испытания состояние вершины надреза тщательно изучали под микроскопом, также на выборочных контрольных образцах применяли метод прокрашивания. Охлаждение образцов, нагретых до температуры 850oС, производили паровоздушной струeй (пары жидкого азота в смеси с воздухом) через сопло прямоугольного сечения (1х12 мм). В используемых характеристиках термостойкости КT tc - критический коэффициент интенсивности напряжений образца после термоудара, Кtc - среднее арифметическое значение критического коэффициента интенсивности напряжений образцов до термоудара, σ

где а - среднее арифметическое значение свойства, полученное после испытания выборки из n образцов;

аi - значение измеряемого свойства i-го образца.

Из результатов, приведенных в таблице, видно, что применение заявленного устройства по сравнению с устройством-прототипом позволяет снизить рассеяние измеряемых значений характеристик термостойкости в 4 - 6 раз, а также сократить время, затрачиваемое на испытание одного образца, не менее, чем в 2,5 раза, и при этом значительно сократить тепловые потери.

Примеры использования заявленного устройства.

Пример 1. Надрезанный призматический образец (8•8•50 мм3, глубина надреза 4 мм) из диоксида циркония, частично стабилизированного оксидом иттрия (3% - молярная доля), фиксировали в конических отверстиях опоры. Угол при вершине конических отверстий (α) в подвижном и неподвижном цилиндрах опоры составлял 120o, усилие подпружинивания (F) подвижного цилиндра 10 Н. Соотношение внешнего и внутреннего диаметров (D/d) трубы, в которой размещены цилиндры, составляло 1,08 (D = 13 мм, d = 12 мм, длина трубы 350 мм). Величина d превышала диаметр цилиндра ⊘ на 1,5 мм (d/⊘ = 1,14). Посередине трубы на ее боковую поверхность плотно посажен медный охлаждающий радиатор диаметром 100 мм и толщиной 20 мм. С края трубы, по месту фиксации образца, в ее боковой поверхности выполнены прямоугольные прорези для струи хладагента: входная (51х9) с площадью ≈ 460 мм2 и одна выходная (51х7,2) площадью ≈ 370 мм2 (S1/S2= 460: 370= 1,24) (фиг. 3а). Таким образом, в боковой поверхности трубы выполнено всего 2 прорези, угол β между осевыми линиями, проходящими через центры прорезей, составлял 180o. Это обеспечивало их симметричное расположение относительно струи хладагента. Рабочее пространство в печи нагревали до температуры 800oС, затем трубу с опорой, удерживающей образец, вводили в печь через штуцер в отверстие, в стенке печи, продольно перемещая радиатор по направляющему желобу до контакта радиатора со стенкой печи. Время изотермической выдержки для выравнивания температуры образца и печного пространства составило 15 мин. После окончания изотермической выдержки трубу выводили из печи, перемещая радиатор по желобу в обратном направлении.

В качестве хладагента использовали струю сжатого (0,5 МПа) воздуха. В момент ее подачи входная прорезь располагалась у среза прямоугольного сопла (1х12 мм) так, чтобы струя хладагента попадала в вершину надреза. После охлаждения образец извлекали из опоры, проводили его механическое испытание и рассчитывали характеристики термостойкости.

Пример 2. Основные операции и их последовательность при использовании заявленного устройства аналогичны описанным в примере 1. Испытывали надрезанный на половину высоты призматический образец (8х8х50 мм3) из оксида алюминия. В устройстве угол α составлял 75o, усилие F - 5 Н, D/d - 1,45 (D=17,5 мм, d= 12 мм, длина трубы 400 мм), d - ⊘ = 0,2 мм (d/⊘ = 1,02). В боковой поверхности трубы были выполнены входная прорезь (51х9) площадью ≈460 мм2 и две выходные прорези (51х4,5) площадью ≈230 мм2 каждая [S1/S2=460: (230+230)= 1], фиг. 3б). Угол β составлял 120o. Рабочее пространство в печи нагревали до температуры 900oС. В качестве хладагента использовали струю воды.

Пример 3. Основные операции и их последовательность при использовании заявленного устройства аналогичны описанным в примерах 1 и 2. Испытывали надрезанный на половину высоты призматический образец (8х8х50 мм3) из кермета оксид алюминия - хром (50% - объемная доля). В устройстве угол α составлял 30o, усилие F - 0,5 Н, D/d - 1,83, (D=22 мм, d=12 мм, длина трубы 450 мм), d-⊘ =0,85 мм (d/⊘ = 1,07). В боковой поверхности трубы были выполнены входная прорезь (51х9) площадью ≈ 460 мм2 и 3 выходные прорези (51х3,6) площадью ≈ 184 мм2 каждая [S1/S2=460:(184 + 184 + 184)=0,83], (фиг. 3в). Угол β составлял 90o. Рабочее пространство в печи нагревали до температуры 1200oС. В качестве хладагента использовали струю паров жидкого азота.

Таким образом, в результате использования заявленного устройства снижается рассеяние измеряемых значений характеристик термостойкости, уменьшается время, затрачиваемое на испытания одного образца, а также уменьшаются тепловые потери из печного пространства в процессе испытаний.

Источники информации

1. Патент РФ 2131403, БИ 16, 1999, МКИ С 04 В 35/00.

2. Иванов Д. А. , Ситников А.И., Семенычев С.С., Фомина Г.А. Изучение термостойкости алюмооксидной керамики / Огнеупоры и техническая керамика, 1999, 1-2, с. 14-19 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОСТОЙКОСТИ КОНСТРУКЦИОННЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 1997 |

|

RU2131403C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2001 |

|

RU2214475C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЬНОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211746C1 |

| МАТЕРИАЛ КЕРАМИЧЕСКОГО СЛОЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2013 |

|

RU2556248C1 |

| ТЕРМОКАМЕРА ДЛЯ ИСПЫТАТЕЛЬНЫХ МАШИН | 1992 |

|

RU2075746C1 |

| СПОСОБ ФОСФАТИРОВАНИЯ ПОВЕРХНОСТИ ТИТАНОВОГО СПЛАВА | 2003 |

|

RU2255139C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2212462C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 1999 |

|

RU2164959C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МОНОКРИСТАЛЛИЧЕСКИХ ТУРБИННЫХ ЛОПАТОК | 2003 |

|

RU2237543C1 |

| ТВЕРДЫЙ СПЛАВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2255998C1 |

Изобретение относится к керамической технологии для аттестации конструкционной керамики на стойкость к термоудару. Для этого предложено устройство, в котором надрезанный призматический образец фиксируется в опоре, выполненной в виде двух цилиндров с центральными коническими отверстиями, расположенными соосно основаниями конусов друг против друга. Один цилиндр жесткозакрепленный, второй - подвижный, с подпружиниванием. Опора размещена внутри трубы у ее окончания. На боковую поверхность трубы плотно посажен охлаждающий радиатор. По месту фиксации образца в боковой поверхности трубы выполнены входная и выходные прорези для струи хладагента. Ввод и вывод трубы с опорой, удерживающей образец, из разогретой печи производится через штуцер в отверстие в стенке печи путем продольного перемещения радиатора по направляющему желобу. Струю хладагента подают нормально по отношению к вершине надреза в нагретом образце. Изобретение позволяет снизить рассеяние измеряемых значений характеристик термостойкости, уменьшить время и тепловые потери в процессе испытания. 1 с. и 2 з.п. ф-лы, 1 табл., 3 ил.

| ИВАНОВ Д.А | |||

| и др | |||

| Изучение термостойкости алюмооксидной керамики | |||

| Огнеупоры и техническая керамика, 1999, № 1-2, с.14-19 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОСТОЙКОСТИ КОНСТРУКЦИОННЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 1997 |

|

RU2131403C1 |

| Способ определения деформации керамических материалов в процессе обжига | 1989 |

|

SU1673965A1 |

| Способ изготовления керамических образцов для измерения характеристик разрушения | 1985 |

|

SU1310369A1 |

| US 4562736 A 07.01.1986 | |||

| JP 2000154058 A 06.06.2000. | |||

Авторы

Даты

2003-08-10—Публикация

2001-12-26—Подача