Область техники

Настоящее изобретение в целом относится к композитам и, более конкретно, к использованию армированных волокнами композитов для улучшения баллистических свойств.

Уровень техники

Известные в настоящее время прозрачные броневые панели могут состоять из ламинированных листов различных материалов, включая наружный слой или поверхность удара, выполненную из стекла, керамики или стеклокерамики. Наружный слой или поверхность удара может быть сконфигурирована таким образом, чтобы выдерживать удар летящего объекта. В попытках улучшить баллистические характеристики броневых панелей производители могут добавлять материалы на задней стороне поверхности удара. Например, для повышения прочности поверхности удара производители могут добавить твердый монолитный лист или слой материала, такого как стекло, к задней стороне поверхности удара, чтобы он действовал в качестве опоры для поверхности удара.

К сожалению, добавление слоя монолитного материала к поверхности удара может привести к тому, что броневая панель будет иметь относительно большую массу поверхности удара из-за относительно высокой плотности стекла и керамического материала и относительно высокой плотности монолитного стеклянного материала, добавленного в качестве опоры для поверхности удара. Кроме того, добавление монолитного материала к поверхности удара может обеспечить относительно небольшое улучшение баллистических характеристик броневой панели.

Производители могут также добавлять один или несколько слоев твердого монолитного поликарбонатного материала к задней стороне керамической поверхности удара для улучшения баллистических характеристик броневой панели. К сожалению, поликарбонатный материал обеспечивает минимальное сопротивление деформации поверхности удара. Кроме того, добавление поликарбонатной опоры к поверхности удара может привести к тому, что броневая панель будет относительно тяжелой из-за относительно большой толщины керамической поверхности удара, которая может потребоваться для обеспечения надлежащих баллистических характеристик броневой панели.

Следовательно, в данной области существует потребность в конструкции, такой как броневая панель, с улучшенными баллистическими характеристиками и минимальной массой.

Краткое описание изобретения

Настоящее изобретение направлено на решение описанных выше проблем и удовлетворение указанных потребностей и предлагает конструкцию, имеющую первый наружный слой и один или несколько полимерных волокнистых композитных слоев. Первый наружный слой может выполнять функции поверхности удара и может быть выполнен из керамического и/или стеклянного материала. Один или несколько полимерных волокнистых композитных слоев могут быть размещены на одной стороне первого наружного слоя и могут иметь жесткость меньшую, чем жесткость первого наружного слоя.

Также описана прозрачная броневая панель, которая может включать первый наружный слой, состоящий из керамического и/или стеклянного материала, и придающую жесткость сэндвич-структуру, установленную на первом наружном слое. Придающая жесткость структура может включать промежуточный слой и второй наружный слой, разделенные полимерным волокнистым композитным слоем. Промежуточный слой может быть установлен на первом наружном слое. Полимерный волокнистый композитный слой может быть установлен на промежуточный слой и может содержать множество полимерных волокон, заключенных в матрицу. Второй наружный слой может быть установлен на полимерный волокнистый композитный слой на стороне, противоположной промежуточному слою. Промежуточный слой и второй наружный слой могут иметь толщину, которая меньше толщины полимерного волокнистого композитного слоя. Кроме того, промежуточный слой и второй наружный слой могут иметь большую жесткость, чем полимерный волокнистый композитный слой. В одном варианте осуществления первый наружный слой, промежуточный слой, полимерный волокнистый композитный слой и второй наружный слой могут быть по существу оптически прозрачными.

Также раскрыт способ изготовления конструкции, который может включать в себя этапы формирования первого наружного слоя из керамического и/или стеклянного материала и формирования полимерного волокнистого композитного слоя из множества волокон, заключенных в матрицу. Полимерный волокнистый композитный слой может иметь жесткость меньшую, чем жесткость первого наружного слоя. Способ может включать размещение полимерного волокнистого композитного слоя на первом наружном слое.

В еще одном варианте осуществления раскрыт способ изготовления прозрачной броневой панели. Способ может включать формирование первого наружного слоя из по существу оптически прозрачного керамического и/или стеклянного материала. Способ может дополнительно включать формирование по существу оптически прозрачной придающей жесткость структуры, которая может быть установлена на первый наружный слой. Придающая жесткость структура может быть изготовлена путем формирования полимерного волокнистого композитного слоя из множества полимерных волокон, заключенных в матрицу. Промежуточный слой может быть выполнен из слоев стекла, или же промежуточный слой может быть выполнен в виде композитного слоя высокой жесткости. Способ может дополнительно включать формирование второго наружного слоя из одного или нескольких слоев стекла или формирования второго наружного слоя в виде композитного слоя высокой жесткости. Промежуточный слой и второй наружный слой могут иметь жесткость большую, чем жесткость полимерного волокнистого композитного слоя. Способ может включать расположение промежуточного слоя и второго наружного слоя с противоположных сторон полимерного волокнистого композитного слоя для получения придающей жесткость сэндвич-структуры. Придающая жесткость структура может быть размещена на первом наружном слое на границе между промежуточным слоем и первым наружным слоем.

Описанные признаки, функции и преимущества могут обеспечиваться по отдельности в различных вариантах осуществления данного изобретения или могут быть объединены в других вариантах осуществления, которые подробно описаны далее со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

Эти и другие признаки настоящего изобретения станут более понятными при рассмотрении чертежей, на которых одинаковые номера позиций относятся к одним и тем же деталям, где:

на фиг. 1 приведен вид в перспективе по существу оптически прозрачной конструкции или броневой панели в варианте осуществления, в котором она включает керамический и/или стеклянный первый наружный слой и стеклянный второй наружный слой, а также сердцевину, расположенную между первым и вторым наружными слоями, причем указанная сердцевина включает полимерный волокнистый композитный слой;

на фиг. 2 приведен схематичный вид сбоку конструкции по линии 2 на фиг. 1, иллюстрирующий вариант осуществления конструкции, в которой полимерный волокнистый композитный слой расположен между первым и вторым наружными слоями, и в котором второй наружный слой содержит композитный слой высокой жесткости;

на фиг. 3 приведен схематичный вид сбоку конструкции согласно фиг. 1 в варианте, в котором второй наружный слой включает один или несколько монолитных слоев стекла;

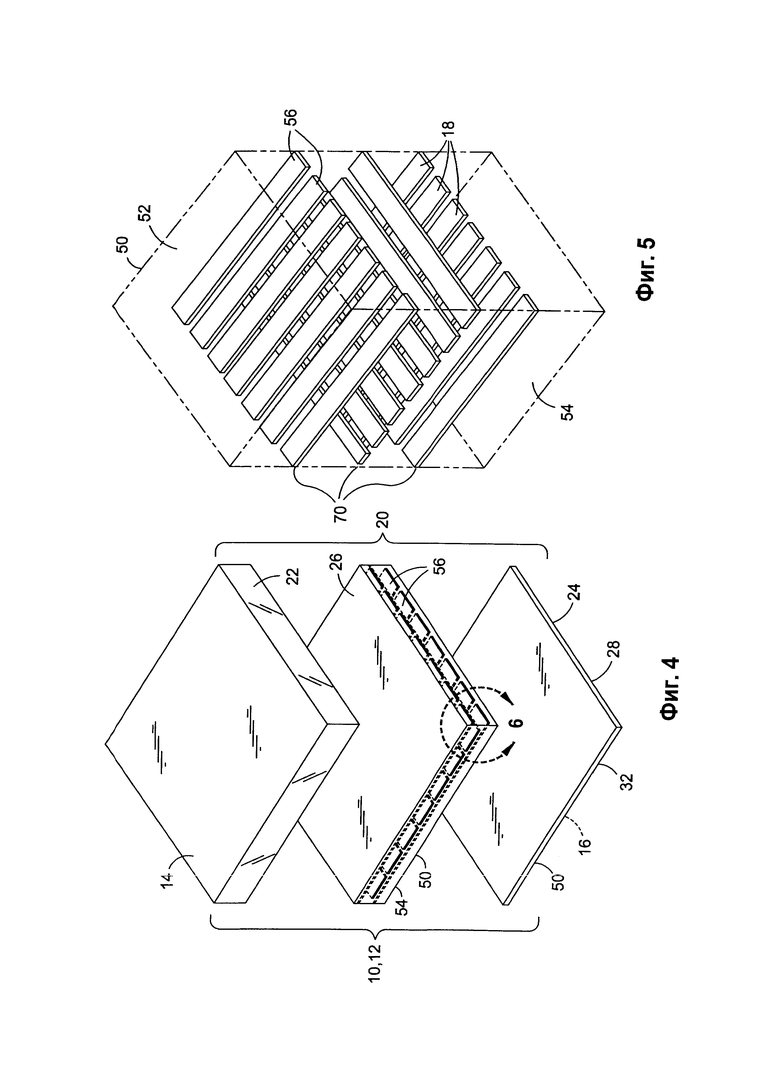

на фиг. 4 приведен покомпонентный вид в перспективе конструкции, изображенной на фиг. 1, иллюстрирующий полимерный волокнистый композитный слой, расположенный между первым и вторым наружными слоями;

на фиг. 5 приведен покомпонентный вид в перспективе полимерного волокнистого композитного слоя конструкции, изображенной на фиг. 4, иллюстрирующий слои волокон, расположенные в перекрестной конфигурации;

на фиг. 6 приведен увеличенный вид в перспективе части полимерного волокнистого композитного слоя по фиг. 4;

на фиг. 7 приведено увеличенное изображение разреза полимерного волокнистого композитного слоя по линии 7 на фиг. 6, иллюстрирующее поперечное сечение волокон согласно варианту осуществления;

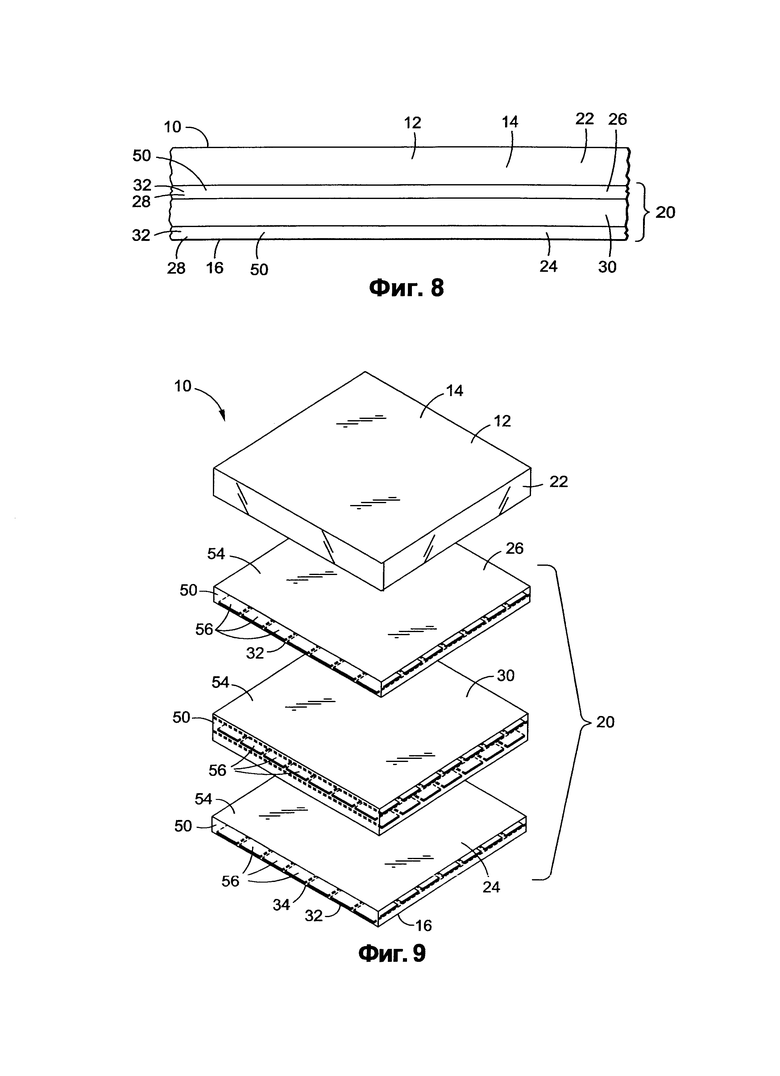

на фиг. 8 приведен схематичный вид сбоку конструкции в варианте осуществления, иллюстрирующем полимерный волокнистый композитный слой, размещенный между вторым наружным слоем и промежуточным слоем с образованием придающей жесткость структуры;

на фиг. 9 приведен покомпонентный вид в перспективе конструкции согласно фиг. 8, иллюстрирующий полимерный волокнистый композитный слой, размещенный между вторым наружным слоем и промежуточным слоем с образованием придающей жесткость структуры, которая размещается на первом наружном слое; и

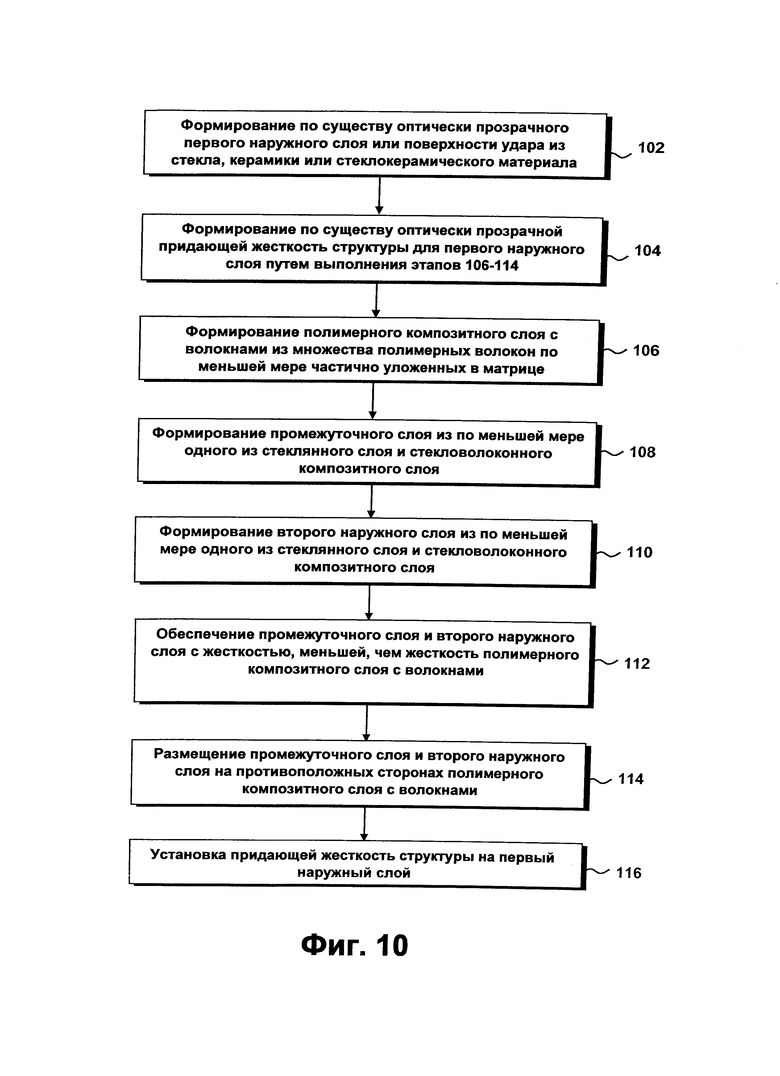

на фиг. 10 приведена схема последовательности операций, иллюстрирующая одну или несколько операций, которые могут быть включены в вариант осуществления способа изготовления конструкции.

Подробное описание

Теперь рассмотрим чертежи, на которых с иллюстративной целью изображены предпочтительные и различные варианты осуществления изобретения. На фиг. 1 изображена конструкция 10, которая может быть выполнена в виде, по существу, оптически прозрачной броневой панели 12. Конструкция 10 изображена в виде панели, имеющей, по существу, плоскую конфигурацию. Тем не менее, конструкция 10 может иметь самые разнообразные размеры, формы и конфигурации и не ограничивается по существу плоской панелью с плоскими поверхностями. Например, композитное изделие может включать сложные криволинейные и/или плоские поверхности.

Конструкция 10 может включать первый наружный слой 22, который может быть выполнен из керамического и/или стеклянного материала и может включать в себя поверхность удара 14 конструкции 10. Первый наружный слой 22 может быть дополнен полимерным волокнистым композитным слоем 30 в варианте осуществления, изображенном на фиг. 1. В связи с этим настоящее изобретение предусматривает использование органических волокон в любом из композитных слоев, причем органические волокна могут включать полимерные волокна.

Конструкция 10 может дополнительно включать второй наружный слой 24, который может быть установлен на стороне полимерного волокнистого композитного слоя 30 напротив первого наружного слоя 22 и который может содержать заднюю поверхность 16 конструкции 10. Однако первый наружный слой 22 может быть дополнен иными, альтернативными, слоями между первым и вторым наружными слоями 22, 24.

Например, конструкция 10 может содержать первый наружный слой 22, опирающийся на придающую жесткость структуру 20, как показано на фиг. 8, причем придающая жесткость структура 20 может содержать промежуточный слой 26 и второй наружный слой 24, разделенные полимерным волокнистым композитным слоем 30. Кроме того, конструкция 10 может содержать первый наружный слой 22 с чередующимися промежуточными слоями 26 и полимерными волокнистыми композитными слоями 30, расположенными на первом наружном слое 22, а второй наружный слой 24 может быть расположен на задней поверхности 16 конструкции 10, как описано ниже.

Вновь ссылаясь на фиг. 1, первый наружный слой 22 может быть выполнен из материала, предпочтительно обладающего относительно высокой твердостью. Например, первый наружный слой 22 может быть сформирован, по меньшей мере частично, из керамического и/или стеклянного материала, который может быть выполнен в виде монолитного слоя из керамики и/или стекла. В одном варианте осуществления первый наружный слой 22 может быть выполнен из керамики, стекла или сочетания керамики и стекла, такого как стеклокерамический материал ROBAX™. Однако первый наружный слой 22 может быть выполнен из различных других материалов, предпочтительно являющимися жесткими и обладающими относительно высокой твердостью. Первый наружный слой 22 может быть сконфигурирован для выполнения функции поверхности удара 14 для решения баллистических задач, так что первый наружный слой 22 предназначен для того, чтобы принимать на себя удар летящего объекта.

Также на фиг. 1 второй наружный слой 24 может быть выполнен из композитного слоя 32 высокой жесткости, включающего в себя множество стеклянных волокон 56 (фиг. 4), которые могут быть заключены в матрицу 54 (фиг. 4). В альтернативном варианте второй наружный слой 24 может состоять из одного или нескольких стеклянных слоев 28 или листов. Каждый из стеклянных слоев 28 может быть выполнен в виде монолитного листа стекла и может быть установлен на полимерный волокнистый композитный слой 30. Второй наружный слой 24 также может быть выполнен в виде композитного слоя 32 высокой жесткости, состоящего по меньшей мере частично из стекловолокон 56, сформированных из обладающего высокой прочностью и/или высокой жесткостью полимерного материала, такого как полиэтилен ультравысокой плотности, которые могут быть заключены в матрицу 54 как будет более подробно описано ниже.

В варианте осуществления, показанном на фиг. 1, конструкция 10 может включать полимерный волокнистый композитный слой 30, который может быть помещен между вторым наружным слоем 24 и первым наружным слоем 22. Полимерный волокнистый композитный слой 30 может быть выполнен из множества полимерных волокон 56 (фиг. 4), которые могут быть по меньшей мере частично заключены в матрицу 54 (фиг. 4). Второй наружный слой 24 может иметь большую жесткость, чем полимерный волокнистый композитный слой 30. Аналогично, первый наружный слой 22 может иметь большую жесткость, чем полимерный волокнистый композитный слой 30.

Еще раз ссылаясь на фиг. 1, в одном варианте осуществления сочетание первого наружного слоя 22, полимерного волокнистого композитного слоя 30 и второго наружного слоя 24 образует придающую жесткость структуру 20, которая увеличивает общую жесткость первого наружного слоя 22 и улучшает баллистические характеристики конструкции 10. Полимерный волокнистый композитный слой 30 выполняет роль материала сердцевины в придающей жесткость сэндвич-структуре 20. Конкретнее, сердцевина из полимерного волокнистого композитного слоя 30 выполняет роль прокладки, разделяющей поверхностные листы в придающей жесткость сэндвич-структуре 20, в котором поверхностные листы содержат первый наружный слой 22 и второй наружный слой 24.

Полимерные волокна 56 (фиг. 4) полимерного волокнистого композитного слоя 30 сконфигурированы таким образом, чтобы выдерживать сильную деформацию или высокие натяжения до разрушения полимерных волокон 56, таким образом, чтобы летящий объект мог замедляться в течение относительно длительного периода времени и на относительно большом участке перемещения через полимерный волокнистый композитный слой 30 (фиг. 2-3). Результатом увеличения периода времени или продолжительности деформации полимерного волокнистого композитного слоя 30 является увеличение части кинетической энергии летящего объекта, которая может быть поглощена волокнами 56 полимерного волокнистого композитного слоя 30, благодаря чему перемещение летящего объекта может быть замедлено или прекращено до проникновения через конструкцию 10.

Еще раз обратимся к фиг. 1. Первый наружный слой 22 по существу имеет относительно более высокую жесткость за счет придающей жесткость структуры 20, чем первый наружный слой 22 сам по себе. Полимерный волокнистый композитный слой 30 разделяет первый и второй наружные слои 22, 24, чтобы увеличить жесткость на изгиб конструкции 10. Таким образом, полимерный волокнистый композитный слой 30 служит в качестве сердцевины придающей жесткость сэндвич-структуры 20 и противодействует силам сдвига, передающимся между первым наружным слоем 22 и вторым наружным слоем 24, тем самым, повышая сопротивление первого наружного слоя 22 изгибу.

Следует отметить, что первый наружный слой 22 и второй наружный слой 24 могут иметь более высокую жесткость, чем полимерный волокнистый композитный слой 30. Кроме того, в варианте осуществления второй наружный слой 24 может иметь более тонкое поперечное сечение, чем полимерный волокнистый композитный слой 30. Таким образом, толщина и жесткость второго наружного слоя 24 могут подбираться или регулироваться для обеспечения требуемого режима отказа полимерного волокнистого композитного слоя 30 при разрушении первого наружного слоя 22. Более конкретно, в одном варианте осуществления конструкция 10 может быть сконфигурирована таким образом, что второй наружный слой 24 будет разрушаться таким образом, чтобы позволить полимерному волокнистому композитному слою 30 деформироваться при относительно высоких натяжениях до разрушения волокон (например, обрыва волокон), чтобы максимизировать количество кинетической энергии летящего объекта, которое может быть поглощено волокном при прохождении летящего объекта через полимерный волокнистый композитный слой 30.

На фиг. 2 приведен вид сбоку конструкции 10, изображенной на фиг. 1, иллюстрирующий размещение первого наружного слоя 22, полимерного волокнистого композитного слоя 30 и второго наружного слоя 24. Как указано выше, первый наружный слой 22 предпочтительно имеет более высокую жесткость, чем полимерный волокнистый композитный слой 30. Жесткость первого наружного слоя 22 предпочтительно является относительно высокой для того, чтобы увеличить время пребывания летящего объекта на этапе начальной баллистической нагрузки. Высокая локальная твердость первого наружного слоя 22 также может увеличить время первоначального воздействия, в течение которого передняя часть летящего объекта может деформироваться, в то время как оставшаяся часть летящего объекта продолжает движение и вызывает расширение поперечного сечения летящего объекта или обретение им грибовидной формы.

Таким образом, локальная твердость первого наружного слоя 22 может быть увеличена путем обеспечения полимерного волокнистого композитного слоя 30 с матрицей 54 (фиг. 4), которая в отвержденном состоянии обладает относительно высокой твердостью. Повышение локальной твердости первого наружного слоя 22 может привести к увеличению деформации и/или расширения поперечного сечения самой передней части летящего объекта. Расширение площади поперечного сечения летящего объекта может увеличить площадь первого наружного слоя 22, которая может участвовать в реагировании на первоначальную баллистическую нагрузку летящего объекта. Кроме того, увеличение поперечного сечения летящего объекта может способствовать вовлечению большей части полимерного волокнистого композитного слоя 30 при разрушении первого наружного слоя 22. При вовлечении большего числа волокон 56 (фиг. 4) в полимерном волокнистом композитном слое 30 во время удара замедление летящего объекта может быть более эффективным.

Также на фиг. 2 показан второй наружный слой 24, который изображен в виде композитного слоя 32 высокой жесткости, имеющего волокна 56 (фиг. 9), заключенные в матрицу 54 (фиг. 9), аналогично структуре полимерного волокнистого композитного слоя 30 (фиг. 9). Однако, как указано выше, первый композитный слой 32 высокой жесткости в варианте осуществления второго наружного слоя 24 предпочтительно имеет более высокую жесткость, чем полимерный волокнистый композитный слой 30. Аналогично, в варианте осуществления согласно фиг. 3, стеклянный слой 28 в варианте осуществления второго наружного слоя 24 предпочтительно имеет более высокую жесткость, чем полимерный волокнистый композитный слой 30. Стеклянный слой 28 в варианте осуществления второго наружного слоя 24 может содержать один или несколько листов или слоев материала, который может по меньшей мере частично включать стекло, имеющее более высокую жесткость, чем полимерный волокнистый композитный слой 30.

Второй наружный слой 24 взаимодействует с первым наружным слоем 22 и полимерным волокнистым композитным слоем 30, чтобы обеспечить первоначально жесткую реакцию первого наружного слоя 22 на баллистический удар. Предпочтительно, сэндвич-конфигурации, как правило, обладают большей жесткостью на единицу массы, чем монолитные материалы, так что придающая жесткость структура 20, образованная первым и вторым наружными слоями 22, 24 и полимерным волокнистым композитным слоем 30, приводит к более высокой удельной жесткости (т.е. жесткости конструкции 10, деленной на плотность конструкции 10), чем можно было бы достичь при использовании монолитного второго наружного слоя 24 с определенной толщиной. Еще одним преимуществом, обеспечиваемым сэндвич-структурой, изображенной на фиг. 2, является то, что удельная плотность конструкции 10 ниже, чем удельная плотность конструкции 10 из монолитной структуры. Например, некоторые известные броневые панели 12 состоят из монолитного стекла или керамики, которые обычно имеют относительно высокую плотность по сравнению с композитными конструкциями с полимерными волокнами 56 (фиг. 4). В отличие от известных решений описанная здесь конструкция 10 обеспечивает улучшенные баллистические характеристики при сниженной массе.

На фиг. 4 приведен покомпонентный перспективный вид варианта осуществления конструкции 10, показанной на фиг. 1-3. Как показано на фиг. 4, первый и второй наружные слои 22, 24 и полимерный волокнистый композитный слой 30 вместе образуют придающую жесткость структуру 20, которая улучшает общую жесткость первого наружного слоя 22. Полимерный волокнистый композитный слой 30 изображен как включающий в себя множество волокон 56, заключенных в материал матрицы 54. Второй наружный слой 24 показан в общей форме и может включать композитный слой 32 высокой жесткости или стеклянный монолитный слой или сочетание слоев 70 (фиг. 5), как указано выше. Композитный слой 32 высокой жесткости в варианте осуществления второго наружного слой 24 может быть выполнен в виде сборки композитных слоев 50, включающей в себя множество волокон 56, заключенных в матрицу 54. Кроме того, полимерный волокнистый композитный слой 30 может быть выполнен в виде сборки композитных слоев 50.

На фиг. 5 приведен покомпонентный вид сборки композитных слоев 50, иллюстрирующий множество волокон 56, которые могут быть выполнены в виде полос и расположены в одном или нескольких слоях 70 в матрице 54. Волокна 56 в каждом слое 70 изображены, по существу, параллельными друг другу, хотя волокна 56 могут быть ориентированы в любом направлении друг относительно друга в слое 70. Кроме того, на фиг. 5 изображены волокна 56, ориентированные перпендикулярно по отношению к волокнам 56 в смежных слоях 70, таким образом, что сборка композитных слоев 50 согласно фиг. 5 представляет собой перекрестную конфигурацию слоев 70. Однако волокна 56 определенного слоя 70 могут быть ориентированы под любым углом относительно волокон 56 соседних слоев 70. Например, волокна 56 одного слоя 70 могут быть ориентированы параллельно волокнам 56 соседних слоев 70 или под любым непрямым углом (например, 15°, 22,5°, 45°, 60°, 75° и т.д.) относительно волокон 56 соседних слоев 70.

На фиг. 6 приведено увеличенное перспективное изображение сборки композитных слоев 50 согласно фиг. 4, иллюстрирующее взаимное расположение волокон 56 в различных слоях 70. Хотя в сборке композитных слоев 50 на фиг. 6 изображено три слоя 70, количество слоев 70 может быть любым. Волокна 56 могут проходить продольно в указанном направлении в пределах слоя 70 вдоль оси волокна 68. Сборка композитных слоев 50 может включать поверхности сборки 52, которые могут прилегать ко второму наружному слою 24 и первому наружному слою 22, как показано на фиг. 2 и 3.

На фиг. 7 приведен поперечный разрез одного из вариантов сборки композитных слоев 50 по линии 7 на фиг. 6, иллюстрирующий расположение волокон 56 в слоях 70. Как указано выше, сборка композитных слоев 50 может представлять собой вариант полимерного волокнистого композитного слоя 30. Кроме того, сборка композитных слоев 50 может представлять собой расположение волокон 56 второго наружного слоя 24, когда второй наружный слой 24 выполнен в виде композитного слоя 32 высокой жесткости. Волокна 56 сборки композитных слоев 50 предпочтительно имеют удлиненную форму поперечного сечения с относительно ровными или по существу плоскими гранями волокна 56, чтобы минимизировать отклонение или преломление света, которое может происходить в противном случае, при прохождении света через кривую поверхность.

Также на фиг. 7 изображена в целом удлиненная форма поперечного сечения волокон 56 с предпочтительно высоким соотношением сторон, которое может быть определено как отношение ширины волокна 66 к его толщине 64. В одном варианте осуществления соотношение может варьироваться от около 3 до около 500, хотя поперечное сечение волокна 56 может иметь любое значение соотношения сторон. В одном варианте осуществления толщина волокна 64 может быть в диапазоне от около 5 микрон до около 5000 микрон (от 0,0002 до 0,20 дюйма). Тем не менее, волокно 56 может иметь любую толщину 64, без ограничений. Кроме того, хотя волокна 56 изображены как имеющие, в целом, вытянутую форму поперечного сечения, волокна 56 могут иметь одну из множества других форм поперечного сечения. Например, поперечное сечение волокна 56 может иметь форму квадрата, треугольника или другие формы.

Как показано на фиг. 7, волокна 56 могут иметь по существу плоские грани волокон 56, которые предпочтительно могут быть ориентированы по существу параллельно поверхностям 52 сборки композитных слоев 50. Однако волокна 56 могут быть заключены в матрицу 54 таким образом, что грани 56 волокон расположены в любом направлении, в том числе не параллельно поверхностям сборки 52. Хотя на иллюстрации грани волокон 56 изображены, по существу, плоскими, грани волокон 56 могут быть слегка изогнутыми, в т.ч. слегка вогнутыми, слегка выпуклыми или иметь похожую на корону поверхность и не обязательно ограничены, по существу, строго плоским или ровным профилем. Кроме того, грани волокон 56 могут иметь одну или несколько особенностей поверхности (не изображены), например, на верхней и нижней поверхностях 58, 60 волокон 56. Хотя волокна 56 изображены как не контактирующие друг с другом, они могут контактировать друг с другом, например, вдоль боковых сторон 62 волокон 56. Верхняя и нижняя поверхности 58, 60 волокон 56 могут быть также размещены таким образом, чтобы контактировать с верхними и нижними поверхностями 58, 60 волокон 56 соседних слоев 70.

Матрица 54 и волокна 56 могут быть выполнены из различных материалов. Например, для полимерного волокнистого композитного слоя 30 (фиг. 1-3) матрица 54 (фиг. 5-7) и полимерные волокна 56 (фиг. 4 и 9) могут быть выполнены из по меньшей мере одного из следующих термопластичных материалов: акриловые волокна, фторуглероды, полиамиды, полиэтилены, полиэфиры, полипропилены, поликарбонаты, полиуретаны, полиэфирэфиркетон, полиэфиркетонкетон и полиэфиримиды. Кроме того, матрица 54 и/или волокна 56 могут быть выполнены из термореактивных материалов, включающих по меньшей мере один из следующих компонентов: полиуретаны, фенольные смолы, полиимиды, бисмалеимиды, полиэфиры, эпоксидные смолы и силсесквиоксаны. Кроме того, волокна 56 и/или матрица 54 могут быть выполнены из неорганических материалов, включая, без ограничения, углерод, карбид кремния и бор. Волокна 56 и/или матрица 54 также могут быть выполнены из стекла, такого как Е-стекло (алюмо-боросиликатное стекло), S-стекло (алюмосиликатное стекло), чистый диоксид кремния, боросиликатное стекло и/или оптическое стекло. В композитном слое 32 высокой жесткости варианта осуществления второго наружного слоя 24 волокна 56 могут включать стекловолокна 56. Однако волокна 56 композитного слоя 32 высокой жесткости могут включать полимерные материалы высокой прочности и/или высокой жесткости, такие как полиэтилен ультравысокой плотности, как например полиэтилен ультравысокой плотности марок SPECTRA™ или DYNEEMA™. Композитный слой 32 высокой жесткости может включать волокна 56 с относительно высокой прочностью и/или высокой жесткостью с иными составами, обеспечивающими высокую жесткость второго наружного слоя 24 по сравнению с жесткостью полимерного волокнистого композитного слоя 30.

На фиг. 8 и 9 изображен вариант осуществления конструкции 10, в котором придающая жесткость структура 20 содержит промежуточный слой 26 и второй наружный слой 24, разделенные полимерным волокнистым композитным слоем 30. Придающая жесткость структура 20 расположена на первом наружном слое 22 и обеспечивает общую высокую жесткость первого наружного слоя 22. Промежуточный слой 26 расположен между первым наружным слоем 22 и полимерным волокнистым композитным слоем 30. Промежуточный слой 26 предпочтительно имеет более высокую жесткость, чем полимерный волокнистый композитный слой 30. Аналогично, второй наружный слой 24 предпочтительно имеет большую жесткость, чем полимерный волокнистый композитный слой 30.

Промежуточный слой 26 (фиг. 8-9) может быть выполнен аналогично вариантам осуществления, описанным выше для второго наружного слоя 24, причем промежуточный слой 26 может содержать композитный слой 32 высокой жесткости (фиг. 8-9) или стеклянный слой 28 (фиг. 8), который может иметь монолитную структуру. Альтернативно, промежуточный слой 26 может содержать множество листов монолитного стекла, которые по отдельности или в совокупности могут иметь более высокую жесткость, чем полимерный волокнистый композитный слой 30. Аналогично, первый наружный слой 22 и второй наружный слой 24 предпочтительно имеют большую жесткость, чем полимерный волокнистый композитный слой 30, как указано выше.

На фиг. 9 приведено покомпонентное перспективное изображение конструкции 10 в конфигурации по фиг. 8, иллюстрирующее второй наружный слой 24 и промежуточный слой 26, выполненный в виде композитного слоя 32 высокой жесткости. Как описано выше, композитный слой 32 высокой жесткости может содержать множество волокон 56, заключенных в матрицу 54 аналогично конструкции полимерного волокнистого композитного слоя 30, однако композитный слой 32 высокой жесткости обладает большей жесткостью, чем полимерный волокнистый композитный слой 30. Как можно видеть на фиг. 8 и 9, промежуточный слой 26 и второй наружный слой 24 могут иметь уменьшенную толщину по сравнению с толщиной полимерного волокнистого композитного слоя 30. Любая из конфигураций конструкции 10 может включать разбиваемый слой 34, расположенный на открытой поверхности второго наружного слоя 24. Разбиваемый слой 34 может иметь относительно тонкое поперечное сечение и может быть предназначен для захвата фрагментов летящего объекта или конструкции 10 во время баллистического события.

Хотя на фиг. 8 и 9 изображена конструкция 10 в варианте осуществления с одним промежуточным слоем 26 и полимерным волокнистым композитным слоем 30, конструкция 10 может содержать несколько чередующихся промежуточных слоев 26 и полимерных волокнистых композитных слоев 30. Таким образом, конструкция 10 может содержать ряд слоев 70 (фиг. 6), начиная с первого наружного слоя 22, включая повторяющиеся серии чередующихся промежуточных слоев 26 и полимерных волокнистых композитных слоев 30 в любом количестве, причем повторяющиеся серии чередующихся промежуточных слоев 26 и полимерных волокнистых композитных слоев 30 необязательно заканчиваются вторым наружным слоем 24 на задней поверхности 16 конструкции 10.

Кроме того, любой из промежуточных слоев 26 (фиг. 9) в чередующейся последовательности может содержать множество промежуточных слоев 26, размещенных в конфигурации «задняя сторона к задней стороне», причем каждый из промежуточных слоев 26 обладает различными механическими свойствами, такими как различные жесткости, по сравнению с механическими свойствами других промежуточных слоев 26. Кроме того, любой из чередующихся полимерных волокнистых композитных слоев 30 может содержать множество полимерных волокнистых композитных слоев 30, которые могут иметь различные свойства по сравнению с механическими свойствами других полимерных волокнистых композитных слоев 30. Таким образом, в конструкциях 10, состоящих из чередующихся промежуточных слоев 26 и полимерных волокнистых композитных слоев 30, свойства каждого промежуточного слоя 26 могут изменяться для обеспечения требуемого режима отказа конструкции 10. Например, свойства, включающие, без ограничения, жесткость, прочность и деформацию при разрушении, могут быть различными у разных промежуточных слоев 26, чтобы обеспечить требуемый режим отказа конструкции 10. В этой связи следует отметить, что в контексте настоящего описания свойства, такие как прочность и деформация, служат для описания динамических и/или квазистатических свойств. Свойства также могут быть различными у разных полимерных волокнистых композитных слоев 30, чтобы обеспечить требуемый режим отказа конструкции 10. Как указано выше, один или несколько промежуточных слоев 26 в чередующейся последовательности промежуточных слоев 26 и полимерных волокнистых композитных слоев 30 может быть образован монолитным стеклом и/или композитным слоем 32 высокой жесткости.

В неограничительном варианте осуществления конструкция 10 может быть выполнена таким образом, что конструкция 10 обладает относительно высокой жесткостью в области, прилегающей к поверхности удара 14 (фиг. 9), по сравнению с жесткостью конструкции 10, прилегающей к задней поверхности 16 (фиг. 9). Кроме того, конструкция 10 может быть выполнена таким образом, что жесткость постепенно уменьшается в направлении от поверхности удара 14 к задней поверхности 16. В одном варианте осуществления конструкция 10, в которой придающая жесткость структура 20 (фиг. 9) содержит ряд чередующихся промежуточных слоев 26 и полимерных волокнистых композитных слоев 30, завершающийся вторым наружным слоем 24 на задней поверхности 16, жесткость промежуточного слоя 26, расположенного рядом с поверхностью удара 14, может быть больше, чем жесткость промежуточных слоев 26, расположенных рядом с задней поверхностью 16. В одном варианте осуществления полимерный волокнистый композитный слой 30, примыкающий к поверхности удара 14, может содержать волокна 56, состоящие из полиэтилена ультравысокой плотности, например, полиэтилена высокой плотности марки SPECTRA™ или DYNEEMA™, чтобы придать высокую степень жесткости полимерному волокнистому композитному слою 30. И, наоборот, полимерный волокнистый композитный слой 30, примыкающий к задней поверхности 16, может включать волокна 56, состоящие из нейлона или другого волокнистого материала, имеющего более низкую прочность и/или жесткость, чем волокна 56 полимерного волокнистого композитного слоя 30, примыкающего к поверхности удара 14. Таким образом, промежуточные слои 26 и полимерные волокнистые композитные слои 30 могут содержать любое сочетание материала волокон 56 и матрицы 54, чтобы обеспечить требуемую степень жесткости в зависимости от места расположения промежуточных слоев 26 и полимерных волокнистых композитных слоев 30 конструкции 10.

На фиг. 10 приведена схема последовательности операций, иллюстрирующая одну или несколько операций, которые могут быть включены в способ изготовления конструкции 10, аналогичной изображенным на фиг. 1-9. Этап 102 на фиг. 10 может включать формирование по существу оптически прозрачного первого наружного слоя 22, или поверхности удара 14. Как было указано выше, первый наружный слой 22 предпочтительно выполнен, по меньшей мере частично, из стеклянного материала, керамического материала или стеклокерамического материала, причем предпочтительно, чтобы каждый из материалов обладал относительно высокой твердостью. В одном варианте осуществления первый наружный слой 22 может включать стекло, такое как монолитное стекло. Однако первый наружный слой 22 может содержать другие материалы, которые предпочтительно являются по существу оптически прозрачными и предпочтительно имеют относительно высокую твердость и относительно высокую жесткость.

Этап 104 способа на фиг. 10 может включать формирование придающей жесткость структуры 20 (фиг. 2) для крепления к первому наружному слою 22, чтобы улучшить баллистические характеристики конструкции 10, обеспечивая жесткую первоначальную реакцию первого наружного слоя 22 на баллистическое событие. Придающая жесткость структура 20 может быть выполнена по существу оптически прозрачной. Тем не менее, настоящее изобретение также предусматривает изготовление придающей жесткость структуры 20 из непрозрачных материалов или сочетания непрозрачных и прозрачных материалов. Кроме того, настоящее изобретение предусматривает изготовление придающей жесткость структуры 20 из материалов, имеющих любую степень прозрачности: от по существу прозрачных до по существу непрозрачных.

Этап 106 способа на фиг. 10 может включать формирование полимерного волокнистого композитного слоя 30 из множества полимерных волокон 56, заключенных в матрицу 54, аналогичного изображенному на фиг. 4-7 и описанному выше. Аналогично, этап 108 может включать формирование промежуточного слоя 26 в виде композитного слоя 32 высокой жесткости способом, аналогичным изображенному на фиг. 4-7 и описанному выше. Кроме того, промежуточный слой 26 может быть выполнен, по меньшей мере частично, из монолитного стекла, причем промежуточный слой 26 может включать один или несколько листов или слоев 70 (фиг. 6-7) монолитного стекла, которое, предпочтительно, имеет более высокую жесткость, чем полимерный волокнистый композитный слой 30.

Этап 110 способа по фиг. 10 может включать формирование второго наружного слоя 24 из композитного слоя 32 высокой жесткости (фиг. 8-9) или в виде одного или нескольких слоев стекла 28, состоящих из одного или нескольких листов монолитного стекла. При изготовлении второго наружного слоя 24 и промежуточного слоя 26 в виде композитного слоя 32 высокой жесткости волокна 56 могут выбираться таким образом, чтобы обеспечить относительно высокую жесткость по сравнению с жесткостью полимерного волокнистого композитного слоя 30.

Этап 112 способа по фиг. 10 может включать формование полимерного волокнистого композитного слоя 30 в виде сборки композитных слоев 50, аналогично изображенному на фиг. 5 и описанному выше. Полимерный волокнистый композитный слой 30 (фиг. 2-3) может включать полимерные волокна 56 (фиг. 4), заключенные в матрицу 54 (фиг. 4). Волокна 56 и матрица 54 предпочтительно являются по существу оптически прозрачными. Матрица 54 полимерного волокнистого композитного слоя 30 может быть выбрана таким образом, чтобы обеспечить относительно высокий уровень жесткости для улучшения локальной твердости первого наружного слоя 22. Как было указано выше, относительно высокая локальная твердость может обеспечить улучшенное сопротивление первого наружного слоя 22 первоначальной баллистической нагрузке и может увеличить деформацию и расширение (например, обретение формы гриба) летящего объекта во время начального воздействия.

Этап 114 способа по фиг. 10 может включать формирование придающей жесткость структуры 20 (фиг. 9) путем размещения промежуточного слоя 26 и второго наружного слоя 24 на противоположных сторонах полимерного волокнистого композитного слоя 30. Промежуточный слой 26 и второй наружный слой 24 могут быть связаны с полимерным волокнистым композитным слоем 30 с использованием подходящего клея. Предпочтительно, чтобы клей являлся по существу оптически прозрачным. В альтернативном варианте придающая жесткость структура 20 может быть получена путем совместного отверждения промежуточного слоя 26 и второго наружного слоя 24 с полимерным волокнистым композитным слоем 30.

Этап 116 способа согласно фиг. 10 может включать размещение придающей жесткость структуры 20 (фиг. 9) на первом наружном слое 22 путем склеивания или иного прикрепления промежуточного слоя 26 придающей жесткость конструкции 20 к первому наружному слою 22. Разбиваемый слой 34 необязательно может быть включен на открытой поверхности второго наружного слоя 24, как указано выше, чтобы обеспечить механизм для удержания фрагментов, в противном случае выбрасываемых из конструкции 10 во время баллистического события.

Другие модификации и усовершенствования настоящего изобретения будут очевидны специалистам в данной области. Таким образом, конкретное сочетание описанных и проиллюстрированных здесь деталей должно представлять лишь определенные варианты осуществления настоящего изобретения и не предназначено для того, чтобы служить в качестве ограничений для альтернативных вариантов или устройств в пределах сущности и объема изобретения.

Изобретение относится к броневым композитам и касается слоистых волокнистых композитов для решения баллистических задач. Защитная конструкция содержит первый наружный слой, полимерный волокнистый композитный слой, расположенный на одной стороне первого наружного слоя; второй наружный слой, расположенный на полимерном волокнистом композитном слое, на его стороне, противоположной первому наружному слою. Первый наружный слой имеет большую жесткость, чем полимерный волокнистый композитный слой. Изобретение обеспечивает создание защитной конструкции, такой как броневая панель, с улучшенными баллистическими характеристиками и минимальной массой. 2 н. и 12 з.п. ф-лы, 10 ил.

1. Защитная конструкция, содержащая

первый наружный слой (22);

полимерный волокнистый композитный слой (30), расположенный на одной стороне первого наружного слоя (22);

второй наружный слой (24), расположенный на полимерном волокнистом композитном слое (30), на его стороне, противоположной первому наружному слою (22),

причем первый наружный слой (22) имеет большую жесткость, чем полимерный волокнистый композитный слой.

2. Защитная конструкция по п. 1, отличающаяся тем, что:

первый наружный слой (22) по меньшей мере частично выполнен из керамического материала.

3. Защитная конструкция по п.1 или 2, отличающаяся тем, что:

первый наружный слой (22) по меньшей мере частично выполнен из стеклянного материала.

4. Защитная конструкция по п.1 или 2, отличающаяся тем, что:

первый наружный слой (22) и полимерный волокнистый композитный слой (30) являются, по существу, оптически прозрачными.

5. Защитная конструкция по п.1 или 2, отличающаяся тем, что второй наружный слой (24) имеет большую жесткость, чем полимерный волокнистый композитный слой (30).

6. Защитная конструкция по п.1 или 2, отличающаяся тем, что

второй наружный слой (24) содержит по меньшей мере один из следующих слоев: композитный слой высокой жесткости и стеклянный слой (28).

7. Защитная конструкция по п.1 или 2, дополнительно содержащая

промежуточный слой (26), расположенный между первым наружным слоем (22) и полимерным волокнистым композитным слоем (30); и

при этом промежуточный слой (26) имеет более высокую жесткость, чем полимерный волокнистый композитный слой.

8. Защитная конструкция по п. 7, отличающаяся тем, что промежуточный слой (26) содержит по меньшей мере один из следующих слоев: композитный слой (32) высокой жесткости и по меньшей мере один стеклянный слой (28).

9. Защитная конструкция по любому из пп.1, 2, 8, дополнительно содержащая разбиваемый слой (34), расположенный на втором наружном слое (24).

10. Способ изготовления защитной конструкции, содержащий этапы:

формирования первого наружного слоя (22) из по меньшей мере одного из следующих материалов: керамический материал и стеклянный материал;

формирования полимерного волокнистого композитного слоя (30) из множества волокон, заключенных в матрицу;

причем обеспечивают указанный полимерный волокнистый композитный слой (30) с жесткостью меньшей, чем жесткость первого наружного слоя (22);

размещения полимерного волокнистого композитного слоя (30) на первом наружном слое (22),

формирования второго наружного слоя (24); и

размещения второго наружного слоя (24) на полимерном волокнистом композитном слое (30) на его стороне, противоположной первому наружному слою (22).

11. Способ по п. 10, в котором второй наружный слой (24) имеет большую жесткость, чем полимерный волокнистый композитный слой (30).

12. Способ по п. 10 или 11, дополнительно содержащий этап

формирования второго наружного слоя (24) из по меньшей мере одного из следующих слоев: композитный слой (32) высокой жесткости и стеклянный слой (28).

13. Способ по п. 10 или 11, дополнительно содержащий этап

формирования композитного слоя высокой жесткости из множества волокон, заключенных в матрицу; и

при этом волокна содержат по меньшей мере одно из следующих:

стекловолокно; и

полимерные волокна, имеющие более высокую жесткость, чем полимерные волокна в полимерном волокнистом композитном слое.

14. Способ по п. 10 или 11, дополнительно включающий этапы:

формирования промежуточного слоя (26), имеющего большую жесткость, чем полимерный волокнистый композитный слой (30); и

размещения промежуточного слоя (26) между первым наружным слоем (22) и полимерным волокнистым композитным слоем.

| US 2010263525 A1, 21.10.2010 | |||

| US 6332390 B1, 25.12.2001 | |||

| UA 72152 A, 15.01.2005 | |||

| МНОГОСЛОЙНАЯ БРОНЕПРЕГРАДА | 2001 |

|

RU2180426C1 |

Авторы

Даты

2016-08-10—Публикация

2011-11-10—Подача