Изобретение относится к полимерным композиционным материалам, которые могут быть использованы для изготовления изделий конструкционного назначения в авиационной, автомобильной, бытовой и других областях техники. В частности, для изготовления сотовых заполнителей сэндвич-панелей для полов, перегородок и других конструкционных деталей.

Известен композиционный материал для изготовления деталей интерьера в авиации, судостроении, автомобилестроении и других отраслях народного хозяйства, в том числе и при изготовлении изделий сложной конфигурации, выполненных на основе армирующего волокнистого наполнителя, пропитанного отверждаемым фенолформальдегидным связующим резольного типа, в котором в качестве армирующего наполнителя содержит наполнитель на основе гетероциклического полиамида, стеклянных волокон и их сочетаний, в качестве фенолформальдегидного связующего он содержит азотсодержащую фенолформальдегидную смолу резольного типа, модифицированную полиэтиленгликолем и фосдиолом, дополнительно содержит растворитель водно-ацетоновую смесь в соотношении 1:1, а в качестве армирующего волокнистого наполнителя содержит наполнитель на основе гетероциклического полиамида, стеклянных волокон и их сочетаний при следующем соотношении компонентов материала, мас. ч.:

Преимущественное выполнение композиционного материала, когда связующее дополнительно содержит вспенивающий агент оксалат железа (III) в количестве 0,5-5,0 мас. ч., а в качестве армирующего наполнителя материал содержит трикотажное полотно объемной структуры на основе гетероциклического полиамида, см. RU Патент 2104875, МПК B32B 27/42, C08L 61/14, C08K 13/04, C08K 13/04, C08K 3:18, C08K 5:07, C08K 7:00, 1998.

Недостатком известного композиционного материала является то, что он обладает высокими значениями оптической плотности дыма, а при его получении в качестве растворителя используют легковоспламеняющуюся жидкость - ацетон.

Наиболее близким по технической сущности является способ получения связующего для слоистого материала на основе фенолформальдегидной смолы резольного типа путем смешения компонентов, в котором фенолформальдегидную смолу смешивают с эпоксидной смолой, при соотношении компонентов по сухим смолам, мас. %:

с последующим смешением с аминоэтоксифосфазеном в растворителе, представляющим собой смесь спирта и ацетона, аминоэтоксифосфазен и растворитель берут при соотношении, мас. %:

при соотношении сухой фенолформальдегидной смолы и аминоэтоксифосфазена, мас. %:

полученное связующее доводят до плотности 0,9-1,1 г/см3 диметилформамидом, при этом соотношение компонентов составляет, мас. %:

При плотности связующего выше 0,925 г/см3, используют для его разбавления абсолютированный этиловый спирт.

Слоистый материал выполнен на основе связующего и армирующей волокнистой основы из бумаги на основе ароматического полиамида, в котором армирующая волокнистая основа из ароматического полиамида пропитана связующим на основе фенолформальдегидной смолы резольного типа следующего состава компонентов, мас. %:

при соотношении связующего и волокнистой основы (35-40):(65-60), соответственно, с последующей термической обработкой, см. SU Авторское свидетельство №892938, МПК 5 C08L 61/14, B32B 27/42, B32B 3/12, 1994.

Недостатком известного слоистого материала является использование при получении связующего легковоспламеняющейся жидкости - ацетона и высокотоксичного вещества - аминоэтоксифосфазена. Изделия из слоистого материала обладают низким значением напряжения при сжатии и повышенной горючестью.

Задачей изобретения является получение связующего на основе фенолформальдегидной смолы резольного типа без использования легковоспламеняющейся жидкости и высокотоксичных веществ. Повышение значения напряжения при сжатии изделий из слоистого материала на основе связующего и армирующей волокнистой основы из ароматического полиамида и понижение его горючести.

Техническая задача решается способом получения связующего на основе фенолформальдегидной смолы резольного типа для слоистого материала путем смешения компонентов, в котором фенолформальдегидную смолу и фосполиол берут в растворителе, представляющем собой смесь этилового спирта и диметилформамида, при соотношении компонентов, мас. %:

фенолформальдегидную смолу, фосполиол, указанный растворитель, берут при соотношении компонентов, мас. %:

в полученную смесь компонентов диспергируют наномодификатор, в качестве которого берут механоактивированные в шаровой мельнице при соотношении масс шаров и исходного детонационного наноалмаза, или алмазной шихты, или углеродных нанотрубок 20:1, соответственно, при скорости вращения шаров мельницы 900 об/мин в течение 5-10 минут.

Преимущественное выполнение, когда частицы наномодификатора не превышают 1 мкм.

Связующее, полученное вышеуказанным способом и способом с преимущественным выполнением, содержит фенолформальдегидную смолу резольного типа с фосполиолом в растворителе и наномодификатор, при следующем соотношении, мас. %:

Слоистый материал на основе связующего и армирующей волокнистой основы из бумаги на основе ароматического полиамида имеет аппретирующий слой из состава, содержащего полиамид, этиловый спирт и воду, а связующее, содержащее фенолформальдегидную смолу резольного типа с фосполиолом в растворителе и наномодификатор, при соотношении компонентов, мас. %:

нанесено равномерно на поверхность аппретирующего слоя в количестве, равном массе волокнистой основы.

Решение технической задачи позволяет получить связующее на основе фенолформальдегидной смолы без использования легковоспламеняющейся жидкости и высокотоксичных веществ, повысить значения напряжения при сжатии изделий из слоистого материала на основе указанного связующего и армирующей волокнистой основы из бумаги на основе ароматического полиамида в 3 раза и понизить их горючесть в 1,3 раза.

Характеристика веществ, используемых в заявляемом объекте.

Для получения связующего используют фенолформальдегидную смолу резольного типа с вязкостью не более 900 мПа·с.

Диметилформамид - химически чистый по ТУ 2636-110-44493179-07, массовая доля основного вещества диметилформамида не менее 99,9 мас. %, массовая доля воды не более 0,05 мас. %.

Фосполиол - вязкая, малотоксичная, гигроскопичная, нелетучая жидкость от светло- до темно-коричневого цвета. Плотность при 20°C 1,25-1,36 г/см2, согласно ТУ 6-02-863-85.

Исходный наноалмаз, получаемый детонационным способом по технологии фирмы «Алит», монофазный материал с кристаллической решеткой, относящейся к кубической сингонии с параметрами а, равного 0,357 нм. Черный порошок в состоянии поставки представляет собой агломераты размером 0,5-50 мкм, состоящие из сферических частиц с преимущественным размером 15-20 нм. Величина удельной поверхности порошка, полученная методом низкотемпературной адсорбции, составляет 200 м2/г, согласно ТУ 28.5-05417377-094-2003.

Алмазная шихта марки АШ-А (ТУ РБ 1000561800.003-2003), синтезированная по технологии завода «Синта», общий процент углерода не менее 87 мас. %, алмазного углерода не менее 32-55 мас. %, окисляемого углерода не более 55 мас. %.

Углеродные нанотрубки, синтезированные по технологии фирмы «Алит», содержат аморфный углерод не более 7,2%, имеют удельную площадь поверхности не менее 113,62 м2/г, наружный диаметр трубки 20-50 нм, длина трубки не менее 2 мкм.

Полиамид спирторастворимый, предпочтительно полиамид марки 54/10, продукт поликонденсации капролактама и соли гексаметилендиамина и адипиновой кислоты, число вязкости не менее 136 см /г, массовая доля воды не более 4%.

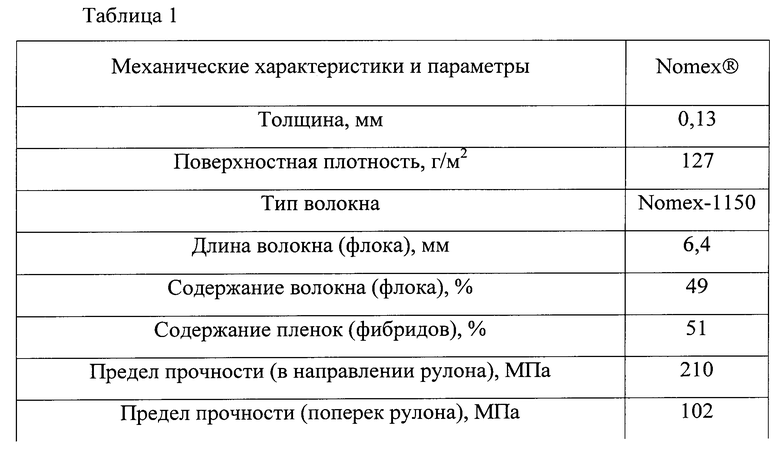

В качестве армирующей волокнистой основы слоистый материал содержит бумагу на основе ароматического полиамида, например, марки Nomex-1150.

В примерах использована бумага Nomex-1150, характеристики которой приведены в таблице 1.

Пример 1

Связующее получают на основе фенолформальдегидной смолы резольного типа путем смешения компонентов. Фенолформальдегидную смолу и фосполиол берут в растворителе, представляющим собой смесь этилового спирта и диметилформамида при соотношении компонентов, мас. %:

фенолформальдегидную смолу, фосполиол, указанный растворитель, берут при соотношении компонентов, мас. %:

в полученную смесь компонентов диспергируют наномодификатор, в качестве которого берут механоактивированный наноалмаз, полученный в шаровой мельнице при соотношении масс шаров и исходного детонационного наноалмаза 20:1 соответственно, при скорости вращения шаров мельницы 900 об/мин в течение 5 минут.

После активации размер частицы наномодификатора не превышает 1 мкм.

Фенолформальдегидную смолу резольного типа с фосполиолом в растворителе и наномодификатор берут при следующем соотношении, мас. %:

Предварительно на армирующую волокнистую основу из бумаги на основе ароматического полиамида наносят аппретирующий слой из состава, содержащего полиамид, этиловый спирт и воду, при следующем соотношении компонентов, мас. %:

Аппретирующий состав предварительно нагревают до 70°C, а затем бумагу с нанесенным аппретирующим составом сушат при температуре 120°C в течение 15 мин.

Связующее, содержащее фенолформальдегидную смолу резольного типа с фосполиолом в растворителе и наномодификатор, при соотношении компонентов, мас. %:

наносят равномерно на поверхность волокнистой основы из бумаги, на основе ароматического полиамида с аппретирующим слоем в количестве, равном массе волокнистой основы, и подвергают воздушной сушке в течение 12 часов. Далее проводят последовательно термообработку: нагрев до 60°C с выдержкой в течение 30 мин, нагрев до 90°C - 45 мин, нагрев до 120°C - 1 час, нагрев до 160°C - 2 часа, нагрев до 190°C - 2 часа.

Пример 2 аналогичен примеру 1. Фенолформальдегидную смолу с фосполиолом в растворителе берут в количестве 99,7 мас. %, наномодификатор, в качестве которого берут механоактивированный детонационный наноалмаз, в количестве 0,3 мас. %.

Пример 3 аналогичен примеру 1. Механоактивацию детонационного наноалмаза осуществляют в течение 10 минут.

Пример 4 аналогичен примеру 1. Механоактивацию детонационного наноалмаза осуществляют в течение 10 минут. Фенолформальдегидную смолу с фосполиолом в растворителе берут в количестве 99,7 мас. %, наномодификатор, в качестве которого берут механоактивированный детонационный наноалмаз, в количестве 0,3 мас. %.

Пример 5 аналогичен примеру 1, в качестве наномодификатора берут механоактивированные нанотрубки.

Пример 6 аналогичен примеру 1, фенолформальдегидную смолу с фосполиолом в растворителе берут в количестве 99,7 мас. %, наномодификатор, в качестве которого берут механоактивированные нанотрубки, в количестве 0,3 мас. %.

Пример 7 аналогичен примеру 1, в качестве наномодификатора берут механоактивированную алмазную шихту.

Пример 8 аналогичен примеру 1, в качестве наномодификатора берут механоактивированную алмазную шихту. Фенолформальдегидную смолу с фосполиолом в растворителе берут в количестве 99,7 мас. %, наномодификатор, в качестве которого берут механоактивированную алмазную шихту, в количестве 0,3 мас. %.

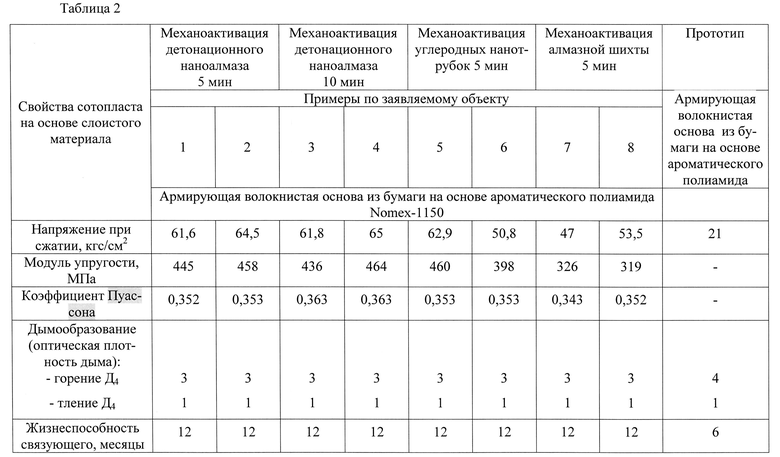

Из полученного слоистого материала по примерам 1-8 готовят образцы сотопласта аналогично прототипу, представляющие собой куб с длиной ребра 100 мм. Испытания на сжатие проводят на разрывной машине со скоростью перемещения активного захвата 10 мм/мин, см. Руководство по физико-химическим испытаниям строительных сотопласт. М.: Стройиздат, 1974. с. 59.

Свойства изделий из слоистого материала по примерам 1-8 приведены в таблице 2.

Как видно из примеров конкретного выполнения, заявляемый объект по сравнению с прототипом позволяет получить связующее на основе фенолформальдегидной смолы без использования легковоспламеняющейся жидкости и высокотоксичных веществ, жизнеспособность связующего составляет 12 месяцев против 6-ти месяцев по прототипу. Заявляемый объект позволяет повысить значение напряжения сдвига при сжатии изделий из слоистого материала на основе указанного связующего и армирующей волокнистой основы из бумаги на основе ароматического полиамида в 3 раза и понизить их горючесть в 1,3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ЭФИРОВ МЕТОКСИМЕТИЛФОСФОНОВОЙ КИСЛОТЫ НА ОСНОВЕ ПЕНТАЭРИТРИТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2655390C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 1980 |

|

SU892938A1 |

| НАНОКОМПОЗИТНЫЙ МАТЕРИАЛ | 2009 |

|

RU2404201C2 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ, КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2223988C2 |

| ГИБРИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛО-ХИМИЧЕСКИ СТОЙКОГО ПРЕСС-МАТЕРИАЛА И ПРЕСС-МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2018 |

|

RU2674202C1 |

| ТЕПЛОЗАЩИТНЫЙ ЭРОЗИОННО СТОЙКИЙ УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2386603C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРОВАННОГО СВЯЗУЮЩЕГО, СВЯЗУЮЩЕЕ И ПРЕПРЕГ НА ЕГО ОСНОВЕ | 2008 |

|

RU2415884C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2276638C1 |

| НАНОМОДИФИЦИРОВАННОЕ СВЯЗУЮЩЕЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРЕПРЕГ НА ЕГО ОСНОВЕ | 2012 |

|

RU2489460C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2104875C1 |

Изобретение относится к полимерным композиционным материалам, которые могут быть использованы для изготовления изделий конструкционного назначения в авиационной, автомобильной, бытовой и других областях техники. Способ получения связующего на основе фенолформальдегидной смолы резольного типа для слоистого материала заключается в смешении компонентов. Смолу и фосполиол берут в растворителе, представляющем собой смесь этилового спирта и диметилформамида, при соотношении компонентов, мас.%: этиловый спирт - 98, диметилформамид - 2. При этом смолу, фосполиол и растворитель берут при соотношении компонентов, мас.%: смола - 23,7, растворитель - 75,3, фосполиол - 1,0. В полученную смесь компонентов диспергируют наномодификатор, в качестве которого берут механоактивированные в шаровой мельнице при соотношении масс шаров и исходного детонационного наноалмаза, или алмазной шихты, или углеродных нанотрубок 20:1, соответственно, при скорости вращения шаров мельницы 900 об/мин в течение 5-10 минут. Полученное связующее содержит смолу с фосполиолом в растворителе и наномодификатор при следующем соотношении, мас.%: смола с фосполиолом в растворителе - 99,9985-99,7, наномодификатор - 0,0015-0,3. Слоистый материал на основе связующего и армирующей волокнистой основы из бумаги на основе ароматического полиамида имеет аппретирующий слой из состава, содержащего полиамид, этиловый спирт и воду. Указанное связующее нанесено равномерно на поверхность аппретирующего слоя в количестве, равном массе волокнистой основы. Техническим результатом является получение связующего на основе фенолформальдегидной смолы без использования легковоспламеняющейся жидкости и высокотоксичных веществ, повышение значения напряжения сдвига при сжатии изделий из слоистого материала в 3 раза и понижение их горючести в 1,3 раза. 3 н. и 1 з.п. ф-лы, 2 табл., 8 пр.

1. Способ получения связующего на основе фенолформальдегидной смолы резольного типа для слоистого материала путем смешения компонентов, отличающийся тем, что фенолформальдегидную смолу и фосполиол берут в растворителе, представляющем собой смесь этилового спирта и диметилформамида, при соотношении компонентов, мас.%:

фенолформальдегидную смолу, фосполиол, указанный растворитель берут при соотношении компонентов, мас.%:

в полученную смесь компонентов диспергируют наномодификатор, в качестве которого берут механоактивированные в шаровой мельнице при соотношении масс шаров и исходного детонационного наноалмаза, или алмазной шихты, или углеродных нанотрубок 20:1, соответственно, при скорости вращения шаров мельницы 900 об/мин в течение 5-10 минут.

2. Способ по п.1, отличающийся тем, что частицы наномодификатора не превышают 1 мкм.

3. Связующее, полученное способом по п.1 или 2, отличающееся тем, что оно содержит фенолформальдегидную смолу резольного типа с фосполиолом в растворителе и наномодификатор при следующем соотношении компонентов, мас.%:

4. Слоистый материал на основе связующего и армирующей волокнистой основы из бумаги на основе ароматического полиамида, отличающийся тем, что поверхность волокнистой основы имеет аппретирующий слой из состава, содержащего полиамид, этиловый спирт и воду, а связующее, представляющее собой связующее по п.3, нанесено равномерно на поверхность аппретирующего слоя в количестве, равном массе волокнистой основы.

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 1980 |

|

SU892938A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2104875C1 |

| Способ изготовления намоточного теплозащитного стеклопластика | 1976 |

|

SU595172A1 |

| JP 4259031 B2, 30.04.2009 | |||

| Устройство для сеточного управления трехфазным ртутным выпрямителем | 1952 |

|

SU97921A1 |

Авторы

Даты

2016-08-10—Публикация

2015-06-02—Подача