Группа изобретений относится к измерительным устройствам, а именно к датчикам уровня, которые предназначены для измерения, сбора и контроля параметров (уровень, объем, температура, плотность) перевозимой в транспортных емкостях жидкости и которыми совместно с другим оборудованием комплектуются технические системы контроля параметров жидкости.

Частным случаем датчика уровня служит датчик предельных уровней, который в отличие от датчика уровня, измеряемого уровень контролируемой жидкости на всем диапазоне длины измерительной части с определенным шагом в мм, измеряет уровень только в конкретных точках измерительной части прибора. Используются указанные датчики (датчики уровня и датчик предельных уровней) одинаково, а их выбор в большей степени зависит от предпочтения покупателя.

Известен (http://www.livenka.ru/prod_auto_datch_6.htm) выпускаемый ОАО «ПРОМПРИБОР» ультразвуковой датчик уровня (модель «ДУ-У») взрывозащищенного исполнения, предназначенный для непрерывного измерения уровня жидкости в открытых каналах и резервуарах и состоящий из крышки, корпуса с кабельным вводом, а также измерительной части, соединенной с корпусом. К недостаткам известного датчика следует отнести: а) выполнение корпуса цельным, что делает его малоприспособленным для использования в транспортных системах контроля параметров жидкости, а также б) отсутствие встроенного контроллера.

Известны (http://www.igla.info/products/Datchik-urovnya-DU-M5) выпускаемые предприятием ООО НПФ «Специальные технологии» датчики уровня серии «ДУ-М.5», которые предназначены для работы в качестве средства измерения уровня топлива в передвижных емкостях (баках) с высотой предельного заполнения нефтепродуктом до 3-х метров. Датчик уровня «ДУ-М.5», имеющий взрывозащищенное исполнение, выполнен в виде штанги, внутри которой размещен чувствительный элемент (измерительный элемент), и жестко закрепленного на ее верхнем конце герметичного корпуса, внутри которого располагается взаимозаменяемая электроника вычислительного блока. Недостатком известного датчика уровня является неразборная и маловместительная конструкция корпуса, исключающая размещение встроенного контроллера. Кроме того, конструктивная неприспособленность (выполнение разъемов, класс взрывозащиты) датчика и искробезопасный тип его исполнения не позволяют подключать к нему дополнительное оборудование: датчики контроля арматуры цистерны (датчик контроля крышки заливного лючка автоцистерны), датчик контроля донных клапанов цистерны, счетчики жидкости и другие приборы. К тому же, искробезопасное исполнение датчика делает эксплуатацию прибора на транспортных цистернах недостаточно надежной.

Наиболее близким по совокупности существенных признаков является, принятый за прототип, известный (http://nppsensor.ru/catalog/showproduct/105) магнитострикционный уровнемер-плотномер (ПМП-201) производства ООО Научно-производственного предприятия «СЕНСОР». ПМП-201 осуществляет измерение уровня, температуры, плотности, уровня раздела сред, производит измерительные преобразования и вычисления, выдает числовые значения параметров измеряемой среды. ПМП-201 состоит из корпуса взрывозащитного исполнения с крышкой и с двумя кабельными вводами, к которому приварена измерительная часть - направляющая (полая штанга) в виде стержня (из магнитострикционного сплава или геркона) с закрепленными на ней измерительными поплавками (поплавок уровня жидкости со встроенным магнитом, поплавок уровня плотности, поплавок раздела сред), равномерно распределенными по ее длине датчиками температуры (интегральными) и с находящимся внутри нее чувствительным элементом (измерительный элемент). Известны модели ПМП с присоединенным к корпусу уровнемера монтажным фланцем для крепления его на крышке люков автоцистерн.

Основной недостаток уровнемера (модель ПМП), препятствующий достижению нижеуказанного единого технического результата, - выполнение корпуса датчика цельным (цельносварным или литым). Кроме того, отсутствие в уровнемере встроенного контроллера требует установки автономного контроллера и прокладки к нему от ПМП дополнительной сигнальной линии для передачи измеряемых параметров, что допустимо в случае проведения измерений на стационарных емкостях, но не всегда возможно на транспортной цистерне из-за отсутствия подходящего для этого места. Использование же на транспортной емкости системы из двух приборов (ПМП-201 в комплекте с автономным контроллером) создает неудобства при их эксплуатации и ремонте: замена неисправного прибора или обслуживание транспортной емкости (мойка отсеков цистерны, ремонт емкости, замена арматуры емкости) требуют полной разборки присоединений (кабельных вводов) и демонтаж неисправного прибора системы. Наличие только двух кабельных вводов исключает возможность подключения к уровнемеру дополнительных приборов, в том числе датчик контроля крышки заливного лючка автоцистерны.

Задача настоящего изобретения заключается в модернизации оборудования, входящего в систему контроля параметров перевозимой в транспортных емкостях жидкости.

Единый технический результат группы изобретений состоит в улучшении условий эксплуатации (повышение ремонтопригодности) и унификации (снижении типоразмеров) оборудования, используемого для контроля жидкости, перевозимой в транспортных емкостях, а также создание комфортных условий для обслуживания указанных емкостей, на которых это оборудование устанавливается.

Указанный единый технический результат для объекта «датчик уровня» достигается за счет того, что:

- 1 вариант объекта: в датчике уровня, состоящем из герметичного корпуса, соединенного со съемной крышкой и имеющего по меньшей мере один кабельный ввод, и жестко закрепленной в нижней части основания корпуса измерительной части с находящимся внутри нее измерительным элементом, контроллер которого размещен во внутренней полости корпуса, корпус выполнен разборным, а сам датчик уровня состоит из трех последовательно соединенных между собой типовых модулей, форма и размеры каждой пары сопрягаемых поверхностей которых соответствуют друг другу:

- крышки корпуса (II модуль по описанию) в форме плоского соосного с корпусом цилиндра, образующего первый модуль;

- верхней (III модуль по описанию) части корпуса, выполненной в форме цилиндра со сквозным осевым отверстием и по меньшей мере одним кабельным вводом, образующей второй модуль;

- нижней (IV модуль по описанию) части корпуса, имеющей форму цилиндра, на верхнем торце которого выполнены глухие отверстия для винтового соединения с верхней частью корпуса и крышкой, с внутренней полостью, в которой размещается контроллер измерительного элемента с проводным интерфейсом, сквозным центральным отверстием для установки измерительной части и установочным фланцем, предназначенным для монтажа датчика уровня на крышке люка автоцистерны или ее ответном фланце, образующей третий модуль;

- измерительной части (V модуль по описанию), образующей четвертый модуль.

- 2 вариант объекта: в датчике уровня, состоящем из герметичного корпуса соединенного со съемной крышкой и имеющего по меньшей мере один кабельный ввод, и жестко закрепленной в нижней части основания корпуса измерительной части с находящимся внутри нее измерительным элементом, контроллер которого размещен во внутренней полости корпуса, корпус выполнен разборным, а сам датчик уровня состоит из трех последовательно соединенных между собой типовых модулей, форма и размеры каждой пары сопрягаемых поверхностей которых соответствуют друг другу:

- радиопрозрачной крышки корпуса (I модуль по описанию), выполненной в форме соосного с верхней и нижней частями корпуса цилиндра с крепежными отверстиями для соединения с верхней и нижней частями корпуса и с внутренней полостью, в которой размещен контроллер, с проводным и беспроводным интерфейсом, образующей первый модуль;

- верхней (III модуль по описанию) части корпуса, выполненной в форме цилиндра со сквозным осевым отверстием и по меньшей мере одним кабельным вводом, образующей второй модуль, который идентичен второму модулю датчика уровня по 1-му варианту, в том числе, в частных случаях исполнения, когда: верхняя часть корпуса датчика уровня содержит дополнительный кабельный ввод, который используется для подключения датчика положения заливного лючка, или три кабельных ввода, установленных через радиально расположенные отверстия, выполненные в наружной боковой стенке; измерительная часть датчика уровня выполнена виде полой штанги с закрепленными на ней измерительными поплавками и датчиками температуры; корпус и кабельные вводы имеют взрывозащитное исполнение;

- нижней (IV модуль по описанию) части корпуса, имеющей форму цилиндра, на верхнем торце которого выполнены глухие отверстия для винтового соединения с верхней частью корпуса и крышкой, с внутренней полостью, в которой размещается контроллер измерительного элемента с проводным интерфейсом, сквозным центральным отверстием для установки измерительной части и установочным фланцем, предназначенным для монтажа датчика уровня на крышке люка автоцистерны или ее ответном фланце, образующей третий модуль, который идентичен третьему модулю датчика уровня по 1-му варианту, в том числе, в частных случаях исполнения;

- измерительной части (V модуль по описанию, образующей четвертый модуль, который идентичен четвертому модулю датчика уровня по 1-му вариант, в том числе, в частных случаях исполнения.

Указанный единый технический результат для объекта «комплект оборудования для системы контроля параметров жидкости» достигается за счет того, что:

- 1 вариант объекта: комплект оборудования для системы контроля параметров жидкости состоит из соединенных в сеть: по меньшей мере одного датчика уровня без встроенного контроллера (1 вариант датчика уровня) и автономного контроллера, состоящего из трех последовательно соединенных между собой типовых модулей, форма и размеры каждой пары сопрягаемых поверхностей которых соответствуют друг другу:

- радиопрозрачной крышки, являющейся первым модулем датчика уровня по 2-му варианту, в том числе в частных случаях его исполнения, когда: встроенный контроллер дополнительно содержит приемник спутниковой системы навигации; верхняя часть корпуса датчика уровня содержит дополнительный кабельный ввод, который используется для подключения датчика положения заливного лючка, или три кабельных ввода, установленных в радиально расположенные отверстия, выполненные в ее наружной боковой стенке; нижняя часть корпуса выполнена в виде ступенчатого цилиндра, под выступом которого приварен установочный фланец; измерительная часть датчика уровня выполнена в виде полой штанги с закрепленными на ней измерительными поплавками и датчиками температуры; корпус и кабельные вводы имеют взрывозащитное исполнение;

- верхней части корпуса, являющейся вторым модулем датчика уровня по любому из 2-х его вариантов, в том числе в частных случаях их исполнения;

- нижней части корпуса, являющейся первым модулем датчика уровня по 1-му варианту, в том числе, в частных случаях исполнения;

- 2 вариант объекта: комплект оборудования для системы контроля параметров жидкости состоит из соединенных в сеть: по меньшей мере одного датчика уровня с встроенным контроллером (2 вариант датчика уровня) и автономного контроллера конструкции, указанной в первом варианте данного объекта;

- 3 вариант объекта: комплект оборудования для системы контроля параметров жидкости состоит из соединенных в сеть: по меньшей мере одного датчика уровня (1 вариант датчика уровня) и по меньшей мере одного датчика уровня с встроенным контроллером (2 вариант датчика уровня).

Рассмотрены следующие типовые модули, из которых собирается оборудование (датчики уровня без встроенного контроллера, датчик уровня со встроенным контроллером, автономный контроллер) системы контроля параметров жидкости:

- крышка корпуса двух типов: а) из радиопрозрачного материала с внутренней полостью, используемая для датчика уровня со встроенным контроллером (I модуль), б) плоская цилиндрическая крышка, используемая в качестве крышки корпуса для датчика уровня без встроенного контроллера или в качестве нижней части корпуса автономного контроллера (II модуль);

- верхняя часть корпуса с кабельными вводами - конструкция неизменная для любого оборудования, входящего в заявленные варианты комплекта (III модуль);

- нижняя часть корпуса трех типов: а) II модуль, б) IV модуль - нижняя часть корпуса для датчика уровня с внутренней полостью для размещения контроллера измерительного элемента и центральным отверстием для установки штанги измерительной части; в) модуль (V) нижняя часть корпуса ступенчатой формы с увеличенным объемом внутренней полости и центральным отверстием для установки штанги измерительной части - используется для датчика уровня с контроллером измерительного элемента увеличенного размера;

- измерительная часть (VI модуль).

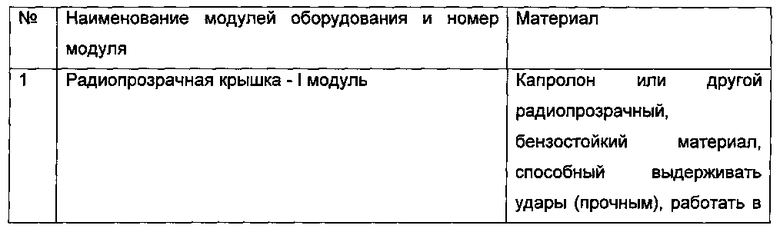

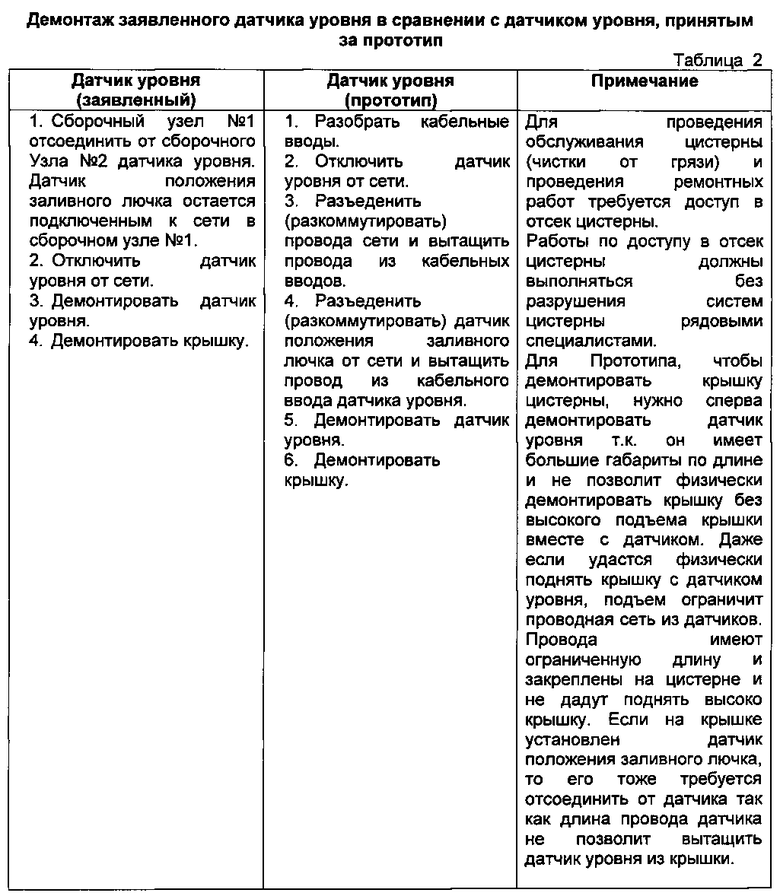

Рекомендуемый материал модулей:

Использование в составе изделия типовых модулей позволяет без нарушения работоспособности всего изделия или группы изделий (система) осуществлять следующие операции:

- быстро производить замену вышедших из строя модулей аналогичными;

- заменять один модуль на другой аналогичный, но обладающий специфическими, необходимыми для выполнения конкретной задачи свойствами, например: выполненный из иного материала, отличающийся более приемлемой конструкцией (например, с внутренней полостью увеличенных размеров), с дополнительными функциями;

- ускорить монтаж и демонтаж оборудования.

Основным необходимым конструктивным признаком используемых модулей является идентичность формы и размеров сопрягаемых поверхностей, что позволяет при наличии определенного набора модулей унифицировать (привести к наименьшему числу типоразмеров) входящее в комплект системы контроля параметров жидкости оборудование - производить сборку различных видов оборудования из стандартизованных (типовых) модулей.

Заявленный датчик уровня (транспортного исполнения) собирается из типовых модулей. Транспортное исполнение датчика подразумевает выполнение корпуса датчика уровня разборным. Верхняя часть корпуса при соединении с крышкой корпуса образует первый сборочный узел (сборочный узел №1) для соединения с нижней частью корпуса, которая соединяется с измерительной частью датчика уровня. Соединение нижней части корпуса и измерительной части образуют второй сборочный узел (сборочный узел №2). Соединение крышки и обеих частей корпуса осуществляется через выполненные в них соосные крепежные отверстия.

Разборная конструкция корпуса датчика позволяет производить:

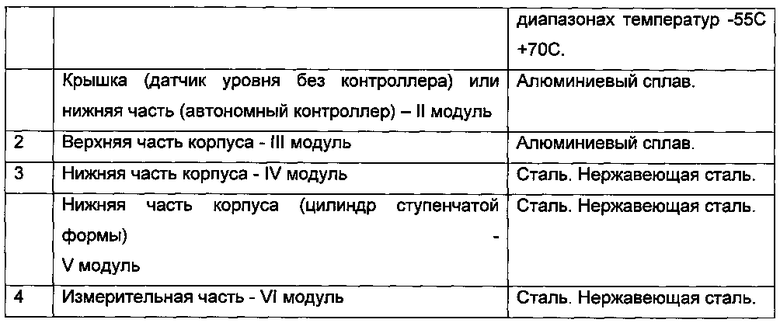

1) Быстрый монтаж датчика уровня или системы из нескольких датчиков уровня, или системы из датчика уровня и дополнительного оборудования на автоцистерне. Пример установки заявленного датчика уровня на автоцистерне - см. Таблица 1.

2) Быстрый демонтаж датчика уровня, при котором датчик уровня или система из нескольких датчиков уровня остается работоспособной, а автоцистерна сразу после демонтажа датчика уровня может использоваться по назначению: не требуется отсоединение подключенных к кабельным вводам силового провода питания, а также сигнальных линий при подключении к датчику уровня дополнительного оборудования (силовой и сигнальный провода на автоцистерне остаются собранными в сборочном узле №1). В случае же с известным датчиком уровня (прототип) приходится нарушать целостность электрической сети и разбирать кабельные вводы в корпусе датчика уровня для отсоединения его от проводов сигнальной и силовой линий, для отсоединения от датчика положения заливного лючка. Как правило, такая операция приводит к нарушению уплотнения кабельных вводов и нарушению влагозащиты и взрывозащиты датчика. А сборка (восстановление) сигнальной и силовой линий, подключение датчика положения заливного лючка с прокладкой проводов через кабельные вводы соединительной заглушки на автоцистерне (взамен демонтированного датчика) и сборка кабельных вводов в заглушке занимают значительное время, особенно если датчиков уровня несколько.

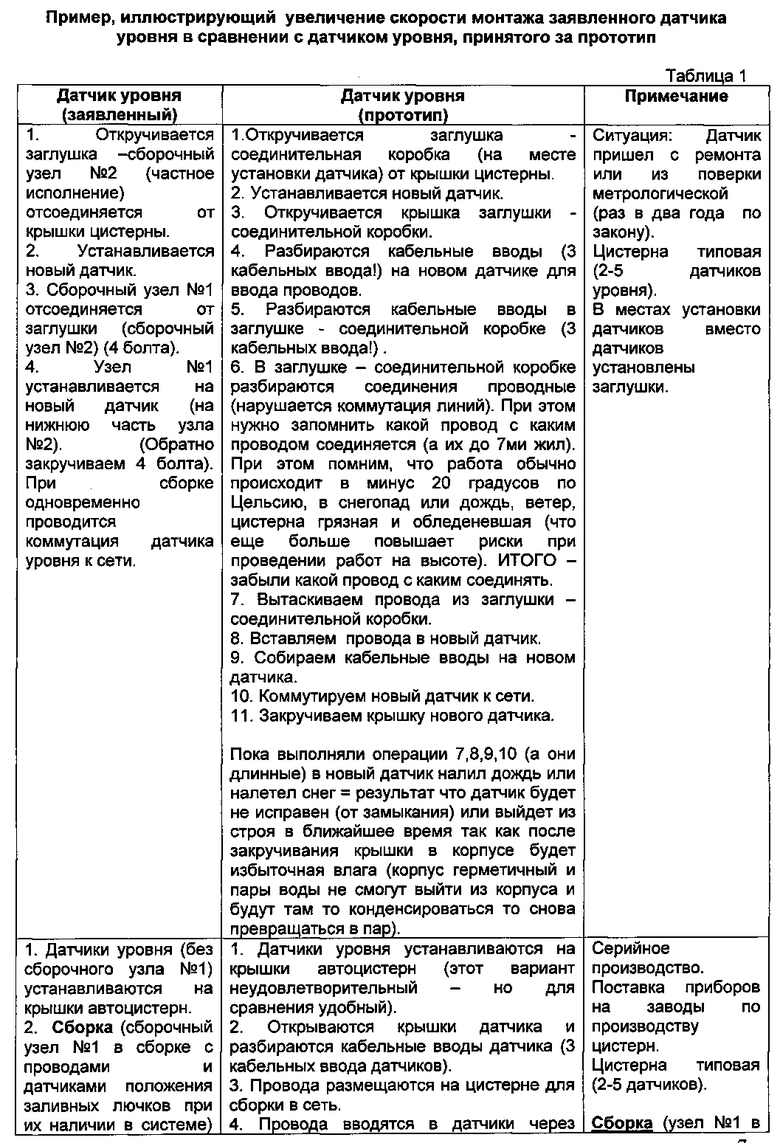

3) Устанавливать датчик уровня на крышки люков цистерн (автоцистерн) таким образом, что он не мешает обслуживанию автоцистерны при демонтаже указанной крышки люка: не требуется разбирать кабельные вводы и разрушать сеть из нескольких датчиков при демонтаже датчиков уровня - см. Таблицу 2 (пояснительный пример демонтажа датчика уровня).

Для замены измерительной части датчика уровня достаточно а) отсоединить соединенную с крышкой верхнюю часть корпуса от его нижней части, после чего, б) нижнюю часть в сборе с измерительной частью отсоединить от крышки люка автоцистерны.

В образовавшееся при этом отверстие в люке автоцистерны ставится временная заглушка (сопрягается с отсоединенным узлом - верхней частью корпуса с крышкой) или для сохранения работоспособности датчика устанавливается пригодная для работы измерительная часть датчика уровня в сборе с нижней частью корпуса датчика. При указанной последовательности действий подключение силовых линий (проводов и кабелей) к кабельным вводам верхней части корпуса (с крышкой) не нарушается, что особенно важно при последовательном соединении нескольких датчиков уровня (цистерны с несколькими отсеками), так как простой автоцистерны и потеря времени сильно влияют на логистику по доставке жидкости.

Особенно удобно использовать разборный корпус при комплектации датчика уровня с датчиком положения заливного лючка. Датчик (корпус датчика уровня и его кабельные вводы) имеет, как правило, взрывозащитное исполнение.

Наличие в датчиках уровня со встроенным контроллером или без встроенного контроллера проводного интерфейса RS485 для передачи данных по протоколу MODBUS позволяет собрать систему из нескольких датчиков уровня, соединив их в одну сеть (в одну линию, на одну шину), в том числе и с автономным контроллером. Датчик уровня без встроенного контроллера может находиться в сети с автономным контроллером или с датчиком уровня со встроенным контроллером.

Одним из заявленных вариантов датчика уровня транспортного исполнения является датчик уровня со встроенным в радиопрозрачную крышку корпуса контроллером с беспроводным (например: GSM, IRIDIUM, WiFi) и проводным (например: RS485, USB) интерфейсом. Встроенный контроллер может дополнительно иметь приемник спутниковой системы навигации (например: GPS, GLONASS, GALILEO).

С помощью датчика уровня с встроенным контроллером и приемником спутниковой системы навигации производятся не только измерения, сбор и контроль параметров (уровень, объем, температура, плотность) перевозимой жидкости в транспортных емкостях, но осуществляет также прием координат геопозиционирования, передача контролируемых параметров на сервер по каналам сотовой и/или спутниковой связи. Наличие в указанном датчике встроенного контроллера экономит не только время, но и средства на поиск и подготовку места установки автономного контроллера на цистерне (а таких мест обычно нет), на проведение дополнительных работ по установке отдельно контроллера. То есть работы по установке автономного взрывозащищенного контроллера являются невыгодными и затратными.

Для реализации датчиком уровня указанных дополнительных функций, обусловленных наличием встроенного контроллера, крышка корпуса датчика выполняется из материала, пропускающего радиоволны, и имеет внутреннюю полость, в которой размещается контроллер.

В частном случае исполнения верхняя часть корпуса датчика уровня по любому из заявленных его вариантов имеет три кабельных ввода, установленные через радиально расположенные отверстия, выполненные в ее наружной боковой стенке. Способ установки (приваривание, вкручивание) кабельных вводов через отверстия в наружной стенке выбирается в зависимости от типа кабельного ввода. Указанное радиальное размещение кабельных вводов не мешает работе арматуры автоцистерны и стороннему технологическому оборудованию (наливные наконечники установок верхнего налива автоцистерн): кабельные вводы не рвут и не портят наливной наконечник, а наливной конический наконечник упирается в отверстие крышки люка и не портит провода в защитной трубе.

Количество используемых (рабочих) кабельных вводов зависит от комплектации (количества и типа размещенных на цистерне датчиков уровня) системы контроля параметров жидкости, в которой задействован конкретный датчик уровня, и составляет от 1 до 3:

1) один датчик уровня (без подключения датчика положения заливного лючка) - используется один кабельный ввод для подключения силового провода питания датчика уровня;

2) один датчик уровня с датчиком положения заливного лючка - используются два кабельных ввода: для подключения силового провода питания датчика уровня и подключения к нему датчика положения заливного лючка;

3) два и более датчика уровня (без подключения датчиков положения заливного лючка) - два кабельных ввода: для подключения силового провода питания и подключения приборов «в линию»;

4) два и более датчика уровня с подключенными датчиками положения заливного лючка - три кабельных ввода: для подключения силового провода питания, для подключения датчиков уровня «в линию» и подключения датчика положения заливного лючка.

Отверстия корпуса верхней части корпуса датчика уровня, которые не используются для кабельных вводов, глушатся заглушками, которые закручиваются в отверстия.

В частном случае исполнения (справедливо для обоих заявленных вариантов датчика уровня), когда датчик уровня имеет более одного кабельного ввода, один из них может использоваться для подключения датчика положения заливного лючка, предназначенного для контроля положения крышки люка, на которой установлен датчик уровня. При этом отпадает необходимость в дополнительных приборах - соединительных взрывозащищенных коробках (при взрывозащищенном исполнении датчика), использование которых приводит к удорожанию системы и делает ее ненадежной. Кроме того, следует заметить, что установка на автоцистерне соединительной коробки без дополнительной подготовки (создание места установки соединительной коробки) практически невозможна.

В зависимости от габаритных размеров размещенного в нижней части датчика уровня контроллера измерительного элемента, которые зависят от количества измеряемых параметров (уровень, температура, плотность, процент заполнения, объем, масса) контролируемой жидкости, изменяется объем внутренней полости и, соответственно, увеличивается высота нижней части корпуса датчика уровня. В этом случае (справедливо для обоих заявленных вариантов датчика уровня) нижняя часть корпуса датчика уровня представляет собой ступенчатый цилиндрический корпус, на торце которого выполнены глухие резьбовые отверстия для соединения с верхней частью корпуса и крышкой датчика уровня, с приваренным под выступом установочным фланцем с отверстиями для присоединения к люку автоцистерны или ее ответному фланцу, с внутренней, как правило, цилиндрической полостью для размещения контроллера измерительного элемента и со сквозным центральным отверстием для установки измерительной части датчика уровня.

Конструкция измерительной части датчика уровня в любом из заявленных вариантов его исполнения может быть любой (ультразвуковой, радиоволновой, оптический, герконовый, магнитострикционный, емкостной) в зависимости от применяемой технологии измерения и, соответственно, типа измерительного элемента. В частном случае (магнитострикционный тип датчика уровня) измерительная часть датчика представляет собой полую штангу с закрепленными на ней измерительными поплавками, равномерно распределенными по ее длине датчиками температуры и с находящимся внутри полой штанги измерительным элементом.

Заявленная модульная конструкция датчика уровня разработана специально для эксплуатации на транспортных емкостях - автомобильных цистернах, железнодорожных цистернах, танк-контейнерах, танкерах.

Использование типовых модулей способствует более простому и рациональному комплектованию систем контроля параметров жидкости необходимым оборудованием. Подключение в одну линию оборудования в заявленных комплектах системы контроля параметров жидкости упрощает монтаж и эксплуатацию этого оборудования (обеспечивает минимальное количество проводов и защитной трубы).

Для пояснения сущности заявленной группы изобретений представлены следующие графические материалы, при этом схемы 9, 10 являются дополнительными иллюстрирующими материалами:

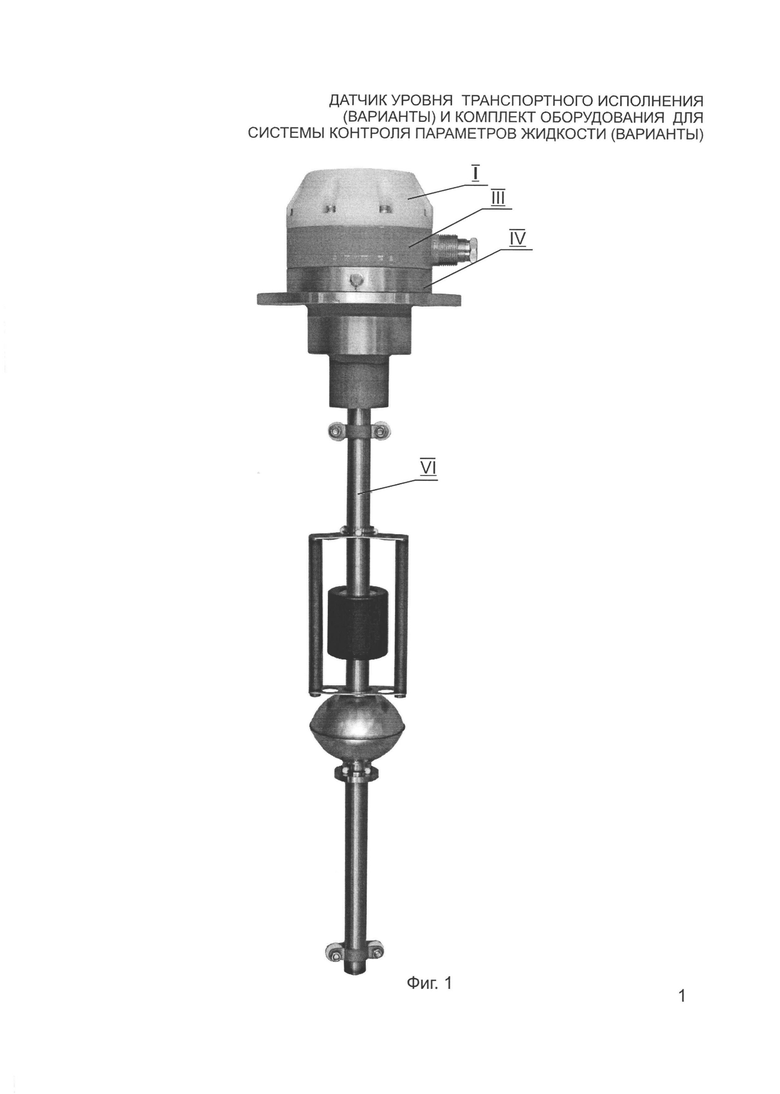

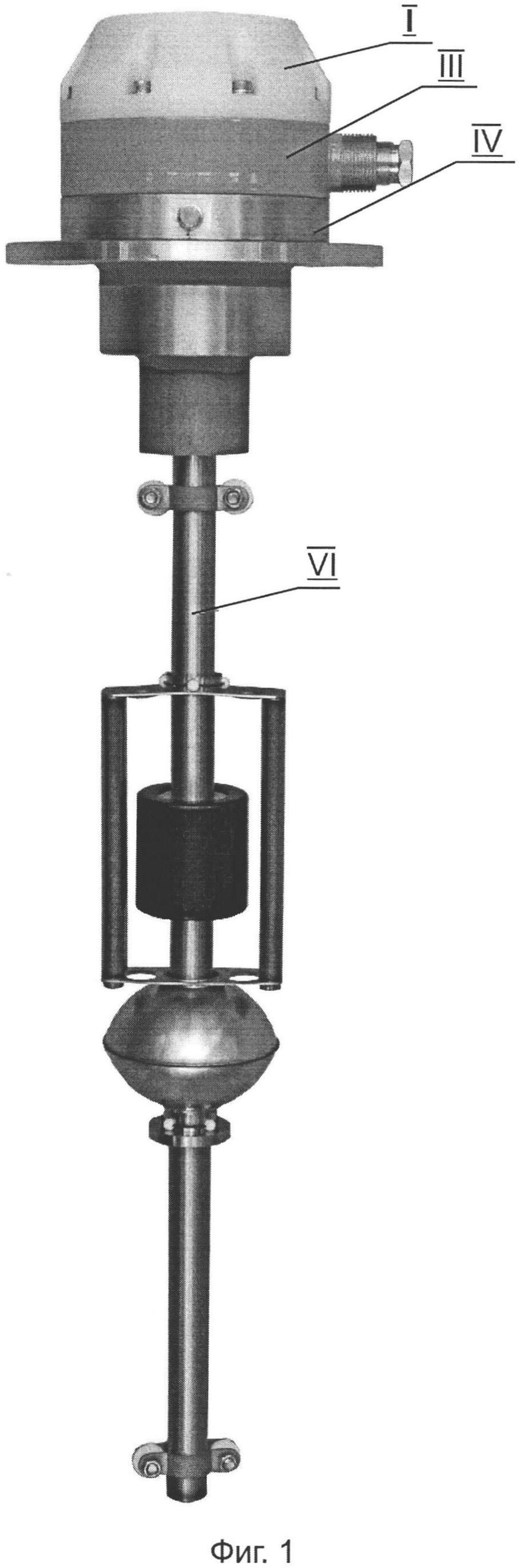

- фиг. 1 - общий вид в изометрии датчика уровня (магнитострикционный уровнемер) транспортного исполнения с встроенным контроллером;

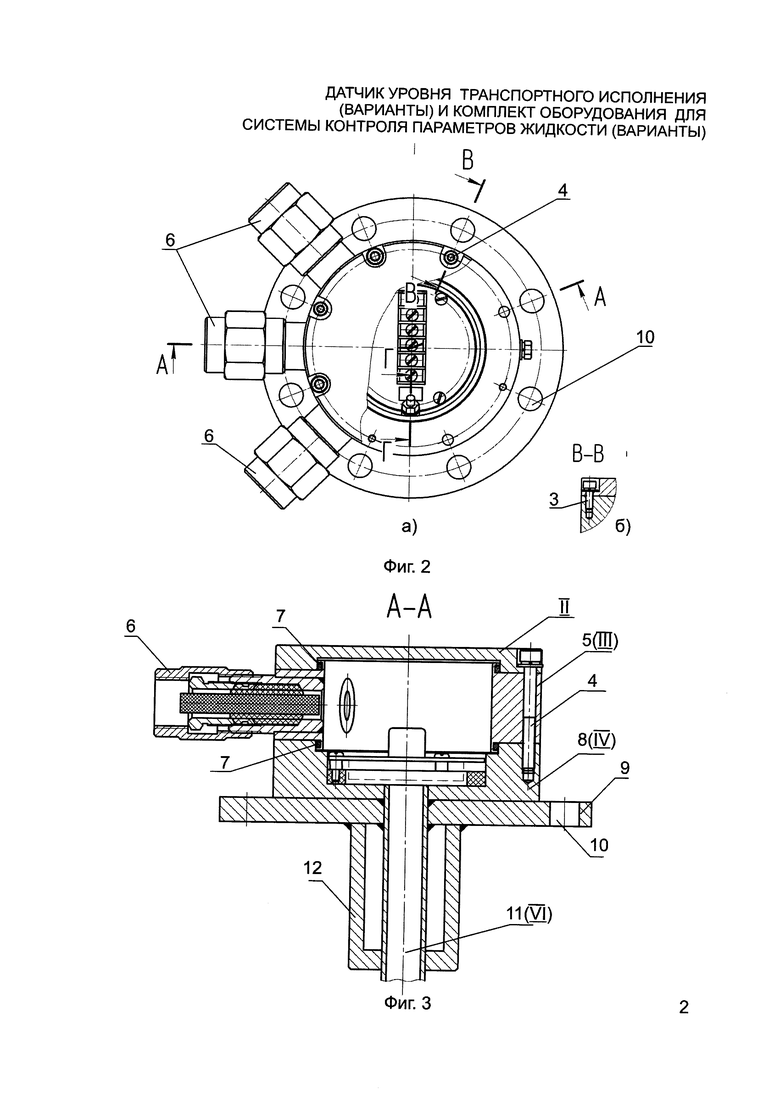

- фиг. 2 - датчик уровня без встроенного контроллера, собранный из модулей (II, III, IV, VI): а) вид сверху, б) разрез В-В (соединение крышки датчика с верхней частью корпуса датчика) фиг. 2;

- фиг. 3 - датчик уровня без встроенного контроллера, собранный из модулей (II, III, IV VI): а) разрез А-А фиг. 2,

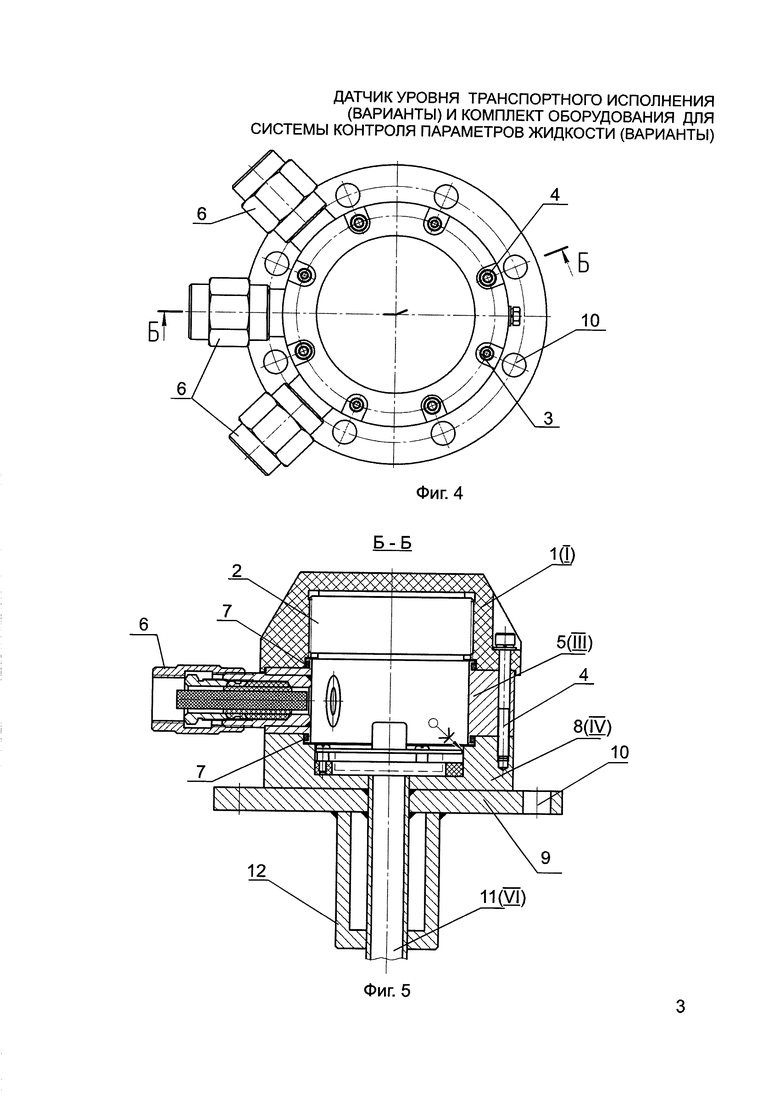

- фиг. 4 - датчик уровня с встроенным контроллером, собранный из модулей (I, III. IV, VI) - вид сверху,

- фиг. 5 - датчик уровня с встроенным контроллером, собранный из модулей (I, III, IV, VI): разрез Б-Б фиг. 4;

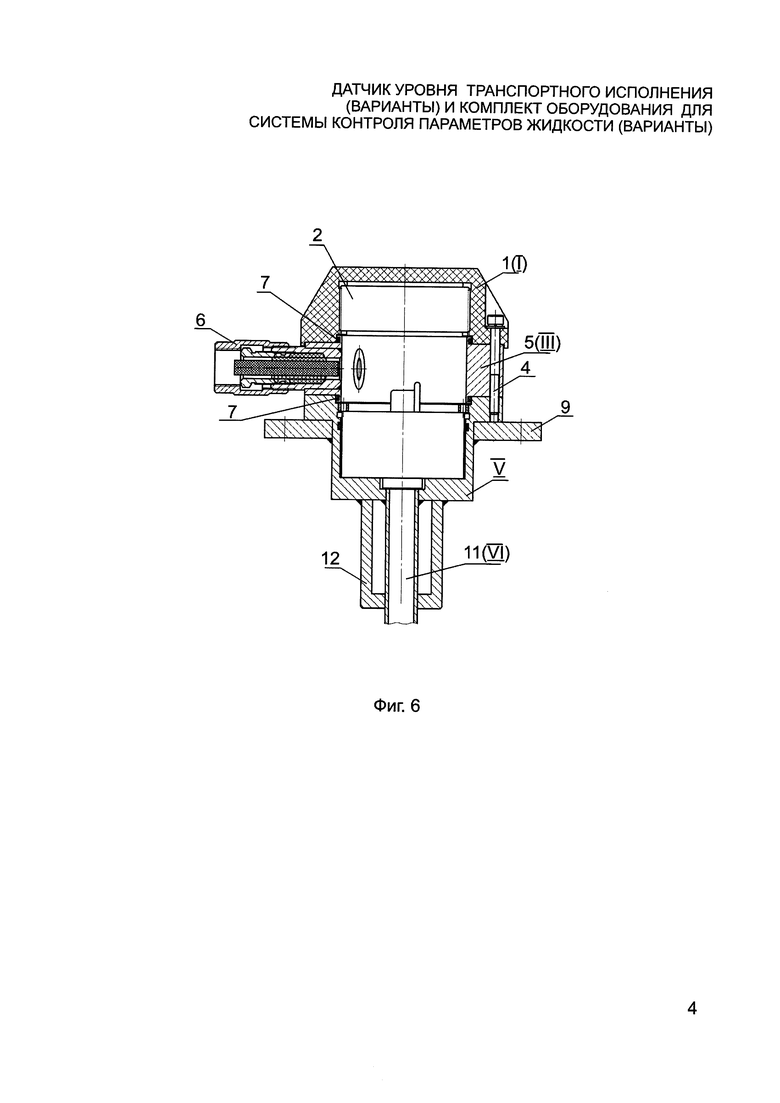

- фиг. 6 - датчик уровня с встроенным контроллером, собранный из модулей (I, III, V, VI);

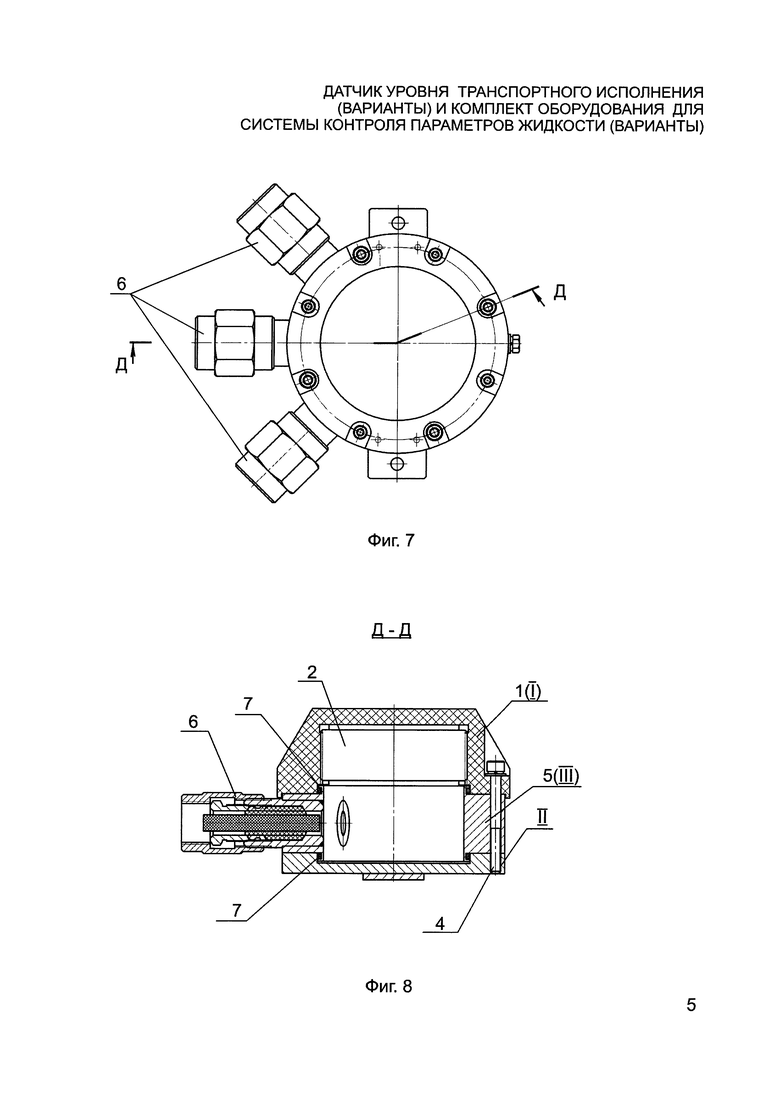

- фиг. 7 - вид сверху Контроллера, собранного из модулей (I, III, II);

- фиг. 8 - фронтальный разрез Д-Д Контроллера, собранного из модулей (I, III, II);

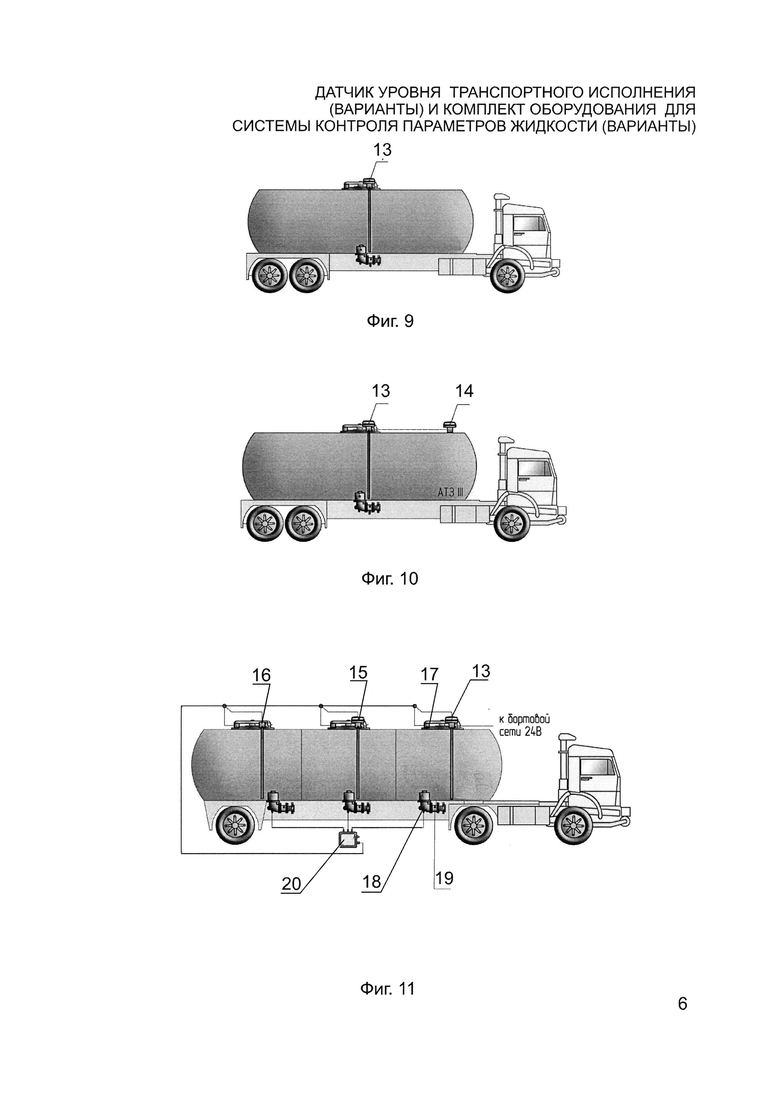

- фиг. 9 - схема установки датчика уровня со встроенным контроллером GSM модемом и GPS/GLONASS приемником на крышке люка автоцистерны с одним отсеком;

- фиг. 10 - схема установки на автоцистерну с одним отсеком комплекта оборудования системы для контроля параметров жидкости, состоящего из соединенных в одну линию датчика уровня со встроенным контроллером с GSM модемом и GPS/GLONASS приемником и автономного Контроллера с IRIDIUM модемом;

- фиг. 11 - схема установки на автоцистерну с тремя отсеками комплекта оборудования системы для контроля параметров жидкости.

- Таблица 1: пример, иллюстрирующий увеличение скорости монтажа заявленного датчика уровня в сравнении с датчиком уровня, принятого за прототип.

- Таблица 2: пример, иллюстрирующий увеличение скорости демонтажа заявленного датчика уровня в сравнении с датчиком уровня, принятого за прототип.

Для пояснения сущности заявленной группы изобретений ниже приводится описание конкретного датчика уровня (магнитострикционный уровнемер) транспортного исполнения с встроенным контроллером с GSM модемом и GPS/GLONASS приемником (далее - Прибор), а также описания конкретных комплектов оборудования систем контроля транспортируемой жидкости.

Прибор (фиг. 1, 4, 5) имеет модульную конструкцию и состоит из четырех частей: верхней (крышка корпуса - модуль I в соответствии с описанием), средней (верхняя часть корпуса - модуль III в соответствии с описанием), нижней (нижняя часть корпуса - модуль IV в соответствии с описанием) и измерительной (VI модуль в соответствии с описанием). Средняя (III) и нижняя (IV) части образуют герметичный разборный корпус Прибора. Электронные компоненты (измерительный элемент датчика и контроллер измерительного элемента) Прибора размещаются в нижней (IV) и измерительной (VI) частях.

Верхняя (I) часть Прибора - пропускающая радиоволны радиопрозрачная крышка 1 с установленным в нее контроллером (КВШ собственной разработки на базе микроконтроллера STM32 с ядром Cortex МЗ) 2 с GSM модемом (модель BGS2, встроен в контроллере КВШ) и GPS/GLONASS приемником (модель SIM68V, встроен в контроллер КВШ), которая обеспечивает прием указанным контроллером сигналов GPS/GLONASS, а также прием и передачу данных (параметров перевозимой жидкости) на сервер приема данных по каналу GSM. Радиопрозрачная крышка 1 цилиндрической формы имеет конусообразную (или скругленную в случае изготовления литьем) верхнюю часть, крепежные отверстия 3 (М4) и 4 (М5) для соединения, соответственно, со средней, средней и нижней частями Прибора, а также внутреннюю полость с резьбой для быстрой установки или снятия контроллера 2. Радиопрозрачная крышка 1 удовлетворяет требованиям взрывозащиты по ГОСТ IEC 60079-1-2011.

Средняя (III) часть Прибора - толстостенный со сквозным осевым отверстием цилиндрический корпус 5 с тремя взрывозащищенными кабельными вводами 6, крепежными отверстиями 3 (М4) и 4 (М5) для соединения с верхней (I) и нижней (IV) частям Прибора. На каждой из торцевых сторон корпуса 5 вокруг осевого отверстия выполнен ободок (кольцеобразный выступ) 7 с кольцеобразным пазом на боковой поверхности. Боковые (наружные) поверхности ободков 7 сопрягаются с боковыми стенками внутренних цилиндрических расточек в верхней (I) и нижней (IV) частях Прибора, соответственно, при их соединении друг с другом. В наружных боковых стенках цилиндрического корпуса 5 выполнены отверстия с внутренней резьбой (G1/2, М24 или иной) под установку трех взрывозащищенных кабельных вводов 6. Взрывозащищенный (взрывобезопасный) кабельный ввод 6 - изделие для ввода кабелей и проводов в оболочки электротехнических устройств с целью их защиты от внешней среды, содержащей или возможно содержащей взрывоопасные смеси и газы от потенциально возможных искр, коротких замыканий при работе оборудования, а также для фиксации и заземления кабеля.

Нижняя часть (IV) Прибора представляет собой цилиндрический корпус 8 с приваренным круглым установочным (монтажным) фланцем 9, внутренней цилиндрической полостью и сквозным центральным отверстием. На торце указанного установочного фланца 9 выполнены сквозные отверстия (М10) 10 для монтажа Прибора на крышки люков автоцистерн. Расположенные по окружности на торце цилиндрического корпуса глухие резьбовые отверстия (М5) предназначаются для винтового соединения верхней (I), средней (III) и нижней (IV) частей Прибора. При этом обеспечивается контролируемый зазор между частями Прибора для обеспечения требований взрывозащиты по ГОСТ IEC 60079-1-2011. Для обеспечения водонепроницаемости соединений указанных частей Прибора (верхней, средней, нижней) в кольцеобразный паз каждого из ободков 7 корпуса 5 (средняя часть прибора) устанавливаются уплотнительные кольца (поз. не обозначены). Во внутренней цилиндрической полости корпуса 8 установлен контроллер измерительного элемента (на базе микроконтроллера PIC или STM32), размещенного в измерительной (IV) части Прибора.

Измерительная (VI) часть Прибора содержит полую штангу 11 с закрепленными на ней измерительными поплавками (поплавок уровня жидкости со встроенным магнитом, поплавок уровня плотности, поплавок раздела сред), равномерно распределенными по ее длине датчиками температуры (интегральными), с находящимся внутри штанги измерительным элементом (стержень из магнитострикционного сплава) и установленным во внутренней полости нижней части Прибора контроллером (на базе микроконтроллера PIC или STM32) измерительного элемента. Внутренняя полость корпуса 8 нижней (IV) части Прибора сообщается с полостью штанги 11.

Штанга 11 плотно устанавливается в центральное сквозное отверстие в корпусе 8 нижней (IV) части Прибора и жестко крепится к указанному корпусу 8 с помощью сварки. Для обеспечения надежности сварного соединения к нижней торцевой поверхности фланца 9 корпуса 8 и штанге 11′ измерительной (VI) части дополнительно приваривается усилительная втулка 12.

Отличительной особенностью конструкции рассматриваемого датчика уровня является идентичность наружных диаметров радиопрозрачной крышки 1, корпуса 5 средней части и корпуса 8 нижней части Прибора.

Прибор рассматриваемой конструкции используется на транспортных цистернах (автоцистерны, железнодорожные цистерны, танк контейнеры, надземные стационарные цистерны). Место использования - на крышках люков цистерн или на установочных фланцах на поверхности цистерн, тип контролируемой жидкости: вода, молоко, растительное масло, спирты, светлые и темные нефтепродукты, пропан-бутан, аммиак, кислоты и другие жидкости. Прибор производит измерение параметров транспортируемой жидкости по нижеописанной схеме.

Измерение уровня жидкости осуществляется при помощи поплавка Прибора со встроенным магнитом, который магнитным полем воздействует на чувствительный измерительный элемент.

Измерение температуры является многоточечным и осуществляется с использованием интегральных датчиков температуры (не показаны), равномерно распределенных по длине штанги 11.

Измерение плотности основано на измерении расстояния между поплавком уровня жидкости и уровня плотности. Измерение плотности осуществляется с помощью поплавка плотности, уровень погружения которого зависит от плотности жидкости. По взаимному расположению поплавков уровня и плотности (расстояние между ними) определяется глубина погружения.

Размещенный в измерительной (VI) части Прибора измерительный элемент взаимодействует с размещенным в корпусе 8 нижней (IV) части Прибора контроллером измерительного элемента, от которого данные измерения поступают в установленный в крышке 1 контроллер 2. К нему же поступают данные измерений от подключенного к Прибору датчика положения заливного лючка, а также других подключенных к Прибору датчиков. Встроенный в Прибор контроллер 2 осуществляет постоянный сбор измеряемых параметров, обрабатывает и сохраняет их в энергонезависимой памяти и передает эти данные по каналу сотовой связи (GSM) на компьютер. С помощью встроенного контроллера 2 Прибор также осуществляет передачу на удаленный сервер принятых от системы глобального позиционирования (https://ru.wikipedia.org/wiki/%D0%93%D0%9B%D0%9E%D0%9D%D0%90%D0%A1%D0%A1 или https://ru.wikipedia.org/wiki/GPS) данных системы глобального позиционирования GPS и GLONASS. Кроме того, контроллер 2 также позволяет удаленно проводить диагностику и настройку Прибора и датчиков уровня или датчиков предельных уровней, датчиков положения заливного лючка, блока контроля донных клапанов, датчиков счетчиков жидкости и другого оборудования подключаемого по интерфейсу RS485 с протоколом обмена данными Modbus (https://ru.wikipedia.org/wiki/Modbus).

Монтаж и сборку Прибора на автоцистерне проводят в следующей последовательности.

Корпус 8 нижней (IV) части Прибора посредством установочного фланца 9 соединяют с крышкой люка или ответным фланцем на поверхности автоцистерны, используя для этого болты М10 (8 шт.), гайки М10 (8 шт.), шайбы граверные (8 шт), шайбы (8 шт.).

Сигнальный (линия передачи данных по интерфейсу RS485 и протоколу Modbus) и силовой провода (линия питания Прибора) вводят через кабельный ввод 6 в корпус 5 средней (III) части Прибора и подключают к контроллеру 2, который устанавливают в радиопрозрачную крышку 1 верхней (I) части Прибора. Радиопрозрачную крышку 1 верхней (I) части Прибора соединяют болтами М4 (4 шт.), используя граверные шайбы (4 шт.) и шайбы (4 шт.), к корпусу 5 средней (III) части Прибора, после чего корпус 5 соединяют с корпусом 8 нижней (IV) части Прибора болтами М5 (4 шт.), используя граверные шайбы (4 шт) и шайбы (4 шт.).

Для обслуживания Прибора (обновление прошивки контроллера, замена частей датчика уровня) откручивают болты М5 (4 шт.), с помощью которых осуществляют крепление корпуса 5 средней (III) части Прибора к корпусу 8 нижней (IV) части прибора. При разъединении указанных частей Прибора возможен доступ к электронным компонентам (клеммы встроенного контроллера 2 и клеммы контроллера измерительного элемента датчика).

Для замены и ремонта контроллера 2 Прибора следует: открутить болты М4 (4 шт.) крепления верхней (I) части Прибора к корпусу 5 средней (III) части Прибора, отсоединить сигнальные и силовые линии от контроллера 2, выкрутить контроллер 2 из верхней (I) части Прибора, заменить контроллер 2 и провести сборку Прибора в обратной последовательности.

Для замены измерительной (VI) части прибора следует открутить болты М10 (8 шт.) крепления нижней (IV) части прибора к крышке люка автоцистерны, открутить болты М5 (4 шт.) крепления корпуса 8 нижней (IV) части Прибора к корпусу 5 средней III) части, разъединить части Прибора, отсоединить сигнальные линии от измерительной (VI) части Прибора, заменить измерительную (VI) часть, после чего провести сборку Прибора в обратной последовательности.

На фиг. 9 показана схема установки датчика уровня (Прибора) 13 с встроенным контроллером GSM модемом и GPS/GLONASS приемником. Прибор установлен на крышке автоцистерны и подключен к бортовой сети (сеть электропитания транспортного средства) автоцистерны. Прибор измеряет параметры перевозимой жидкости (уровень в %, уровень в мм, температуру, плотность, объем, массу), собирает, сохраняет и передает данные по каналу GSM на компьютер для дальнейшей обработки данных. Прибор также с помощью встроенного контроллера осуществляет прием и передачу на сервер (компьютер) принятых данных от системы глобального позиционирования GPS и GLONASS о местоположении автоцистерны.

Ниже представлены конкретные примеры комплектации системы контроля параметров жидкости оборудованием, а также указаны приемлемые случаи использования этих комплектов. Для многоотсечных цистерн Приборы подключаются в «одну линию» (на шину) по стандартному интерфейсу RS485 по протоколу ModBus.

КОМПЛЕКТ 1 (датчик уровня без встроенного контроллера и автономный контроллер с GSM и GPS/GLONASS приемником или IRIDIUM модемом или WiFi модемом) используется, когда цистерна уже оборудована датчиком уровня без встроенного контроллера.

КОМПЛЕКТ 2 (экранированный датчик уровня с встроенным контроллером с GSM модемом и GPS/GLONASS приемником или IRIDIUM модемом или WiFi модемом и автономный контроллер с GSM модемом и GPS/GLONASS приемником или IRIDIUM модемом или WiFi модемом) используется при размещении емкостей с контролируемой жидкостью в специальных контейнерах или под землей, когда датчик уровня экранирован, что исключает прием сигналов и передачу данных по каналам сотовой или спутниковой связи;

КОМПЛЕКТ 3 (датчик уровня с GSM модемом и GPS/GLONASS приемником и автономный контроллер с модемом IRIDIUM или модемом WiFi) используется, когда цистерна имеет один отсек, но требуется передача данных как по каналу мобильной связи GSM, так и по каналу спутниковой связи.

На фиг. 10 представлена схема установки на автоцистерну с одним отсеком комплекта оборудования системы для контроля параметров жидкости, состоящего из соединенных в одну линию (на одну шину) датчика уровня 13 со встроенным контроллером с GSM модемом и GPS/GLONASS и автономного контроллера 14 с IRIDIUM модемом или WiFi модемом. Датчик уровня 13 подключен к бортовой сети питания автоцистерны, измеряет параметры перевозимой жидкости, собирает, сохраняет и передает данные по каналу GSM и/или спутниковой связи IRIDIUM на компьютер для дальнейшей обработки данных, а также осуществляет прием и передачу принятых данных системы глобального позиционирования GPS и GLONASS.

На фиг. 11 представлена схема установки на автоцистерну с тремя отсеками комплекта оборудования системы для контроля параметров жидкости, состоящего из соединенных в одну линию: датчика уровня 13 со встроенным контроллером с GSM модемом и GPS/GLONASS приемником, датчика уровня 15 со встроенным контроллером с IRIDIUM модемом или WiFi модемом, датчика уровня 16 без встроенного контроллера. Датчики уровня (13, 15, 16) установлены на крышках люков полуприцепа автоцистерны, подключены в одну линию с другим оборудованием (17 - датчик положения заливного лючка, 19 - датчик наличия жидкости в сливном трубопроводе, 20 - датчик контроля донных клапанов). Приборы (13, 15, 16, 17, 19, 20) подключены к бортовой сети питания полуприцепа цистерны. Приборы (13, 15, 16) измеряют параметры перевозимой жидкости. Прибор 13 собирает, сохраняет и передает данные от приборов и оборудования (15, 16, 17, 19, 20) по каналу GSM и/или спутниковой связи IRIDIUM (21) или WiFi на компьютер для дальнейшей обработки данных. Прибор 13 также осуществляет прием и передачу принятых данных системы глобального позиционирования GPS и GLONASS. Позицией 18 обозначен донный клапан, предназначенный для открытия, закрытия и регулировки потока жидкости при операциях налива и слива жидкости из цистерны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система электронной пломбировки (варианты) | 2020 |

|

RU2736317C1 |

| Система контроля наличия и движения горюче-смазочных материалов | 2020 |

|

RU2739370C1 |

| Контейнер для хранения и транспортировки проб биологических объектов | 2017 |

|

RU2734272C2 |

| СИСТЕМА ЭЛЕКТРОННОЙ ПЛОМБИРОВКИ | 2019 |

|

RU2739268C1 |

| Самовсплывающая портативная донная сейсмическая станция без оставления груза на дне моря | 2022 |

|

RU2796944C1 |

| Контрольное устройство транспортного средства | 2022 |

|

RU2803410C1 |

| Система мониторинга и контроля температуры и влажности при складировании и перевозке скоропортящихся грузов | 2019 |

|

RU2732678C1 |

| ТЕЛЕМЕТРИЧЕСКАЯ СИСТЕМА КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2716964C1 |

| Телематический прибор | 2019 |

|

RU2736321C1 |

| СИСТЕМА МОНИТОРИНГА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2022 |

|

RU2800560C1 |

Группа изобретений относится к датчикам уровня, предназначенным для измерения, сбора и контроля параметров перевозимой в транспортных емкостях жидкости. Технический результат состоит в улучшении условий эксплуатации (повышение ремонтопригодности) и унификации (снижении типоразмеров) оборудования, которым комплектуются технические системы контроля параметров жидкости, и для объекта «датчик уровня» достигается за счет того, что в датчике уровня, состоящем из герметичного корпуса, соединенного со съемной крышкой и имеющего по меньшей мере один кабельный ввод, и жестко закрепленной в нижней части основания корпуса измерительной части с находящимся внутри нее измерительным элементом, контроллер которого размещен во внутренней полости корпуса, корпус выполнен разборным, а сам датчик уровня состоит из трех последовательно соединенных между собой типовых модулей, форма и размеры каждой пары сопрягаемых поверхностей которых соответствуют друг другу. Второй вариант датчика уровня отличается от первого конструкцией крышки корпуса, которая является радиопрозрачной и внутри которой размещен контроллер с проводным и беспроводным интерфейсом. Технический результат для объекта «комплект оборудования» достигается за счет того, что комплект состоит из соединенных в сеть по меньшей мере одного датчика уровня по одному из вышеописанных вариантов и автономного контроллера, состоящего из трех последовательно соединенных типовых модулей, фигурирующих в конструкции указанных датчиков уровня, или из соединенных в сеть датчиков уровня по первому и второму из описанных вариантов. 5 н. и 11 з.п. ф-лы, 11 ил., 3 табл., 2 пр.

1. Датчик уровня, состоящий из герметичного корпуса, соединенного со съемной крышкой и имеющего по меньшей мере один кабельный ввод, и жестко закрепленной в нижней части основания корпуса измерительной части с находящимся внутри нее измерительным элементом, контроллер которого размещен во внутренней полости корпуса, отличающийся тем, что корпус выполнен разборным, а сам датчик уровня состоит из последовательно соединенных между собой типовых модулей, форма и размеры каждой пары сопрягаемых поверхностей которых соответствуют друг другу:

- крышки корпуса в форме плоского соосного с корпусом цилиндра, образующей первый модуль;

- верхней части корпуса, выполненной в форме цилиндра со сквозным осевым отверстием и по меньшей мере одним кабельным вводом, образующей второй модуль;

- нижней части корпуса, имеющей форму цилиндра, на верхнем торце которого выполнены глухие отверстия для винтового соединения с верхней частью корпуса и крышкой, с внутренней полостью, в которой размещается контроллер измерительного элемента с проводным интерфейсом, сквозным центральным отверстием для установки измерительной части и установочным фланцем, предназначенным для монтажа датчика уровня на крышке люка автоцистерны или ее ответном фланце, образующей третий модуль;

- измерительной части, образующей четвертый модуль.

2. Датчик уровня по п. 1, отличающийся тем, что верхняя часть корпуса датчика уровня содержит дополнительный кабельный ввод, который используется для подключения датчика положения заливного лючка.

3. Датчик уровня по п. 1, отличающийся тем, что верхняя часть корпуса датчика уровня содержит три кабельных ввода, установленные через радиально расположенные отверстия, выполненные в наружной боковой стенке.

4. Датчик уровня по п. 1, отличающийся тем, что измерительная часть датчика уровня выполнена в виде полой штанги с закрепленными на ней измерительными поплавками и датчиками температуры.

5. Датчик уровня по любому из пп. 1-4, отличающийся тем, что корпус и кабельные вводы имеют взрывозащитное исполнение.

6. Датчик уровня, состоящий из герметичного корпуса, соединенного со съемной крышкой и имеющего по меньшей мере один кабельный ввод, и жестко закрепленной в нижней части основания корпуса измерительной части с находящимся внутри нее измерительным элементом, контроллер которого размещен во внутренней полости корпуса, отличающийся тем, что корпус датчика уровня выполнен разборным, а сам датчик уровня состоит из последовательно соединенных между собой типовых модулей, форма и размеры каждой пары сопрягаемых поверхностей которых соответствуют друг другу:

- радиопрозрачной крышки корпуса, выполненной в форме соосного с верхней и нижней частями корпуса цилиндра с крепежными отверстиями для соединения с верхней и нижней частями корпуса и с внутренней полостью, в которой размещен контроллер с проводным и беспроводным интерфейсом, образующей первый модуль;

- верхней части корпуса, выполненной в форме цилиндра со сквозным осевым отверстием и по меньшей мере одним кабельным вводом, образующей второй модуль, который идентичен второму модулю датчика уровня по любому из пп. 1-5;

- нижней части корпуса, имеющей форму цилиндра, на верхнем торце которого выполнены глухие отверстия для винтового соединения с верхней частью корпуса и крышкой, с внутренней полостью, в которой размещается контроллер измерительного элемента с проводным интерфейсом, сквозным центральным отверстием для установки измерительной части и установочным фланцем, предназначенным для монтажа датчика уровня на крышке люка автоцистерны или ее ответном фланце, образующей третий модуль, который идентичен третьему модулю датчика уровня по любому из пп. 1-5;

- измерительной части, образующей четвертый модуль, который идентичен четвертому модулю датчика уровня по любому из пл. 1-5.

7. Датчик уровня по п. 6, отличающийся тем, что встроенный контроллер дополнительно содержит приемник спутниковой системы навигации.

8. Датчик уровня по п. 6, отличающийся тем, что верхняя часть корпуса датчика уровня содержит дополнительный кабельный ввод, который используется для подключения датчика положения заливного лючка.

9. Датчик уровня по п. 6, отличающийся тем, что верхняя часть корпуса датчика уровня содержит три кабельных ввода, установленные в радиально расположенные отверстия, выполненные в ее наружной боковой стенке.

10. Датчик уровня по п. 6, отличающийся тем, что нижняя часть корпуса выполнена в виде ступенчатого цилиндра, под выступом которого приварен установочный фланец.

11. Датчик уровня по любому из пп. 6-10, отличающийся тем, что измерительная часть датчика уровня выполнена в виде полой штанги с закрепленными на ней измерительными поплавками и датчиками температуры.

12. Датчик уровня по любому из пп. 6-10, отличающийся тем, что корпус и кабельные вводы имеют взрывозащитное исполнение.

13. Датчик уровня по п. 12, отличающийся тем, что корпус и кабельные вводы имеют взрывозащитное исполнение.

14. Комплект оборудования для системы контроля параметров жидкости, характеризующийся тем, что состоит из соединенных в сеть: по меньшей мере одного датчика уровня по любому из пп. 1-5 и автономного контроллера, состоящего из трех последовательно соединенных между собой типовых модулей, форма и размеры каждой пары сопрягаемых поверхностей которых соответствуют друг другу:

- радиопрозрачной крышки, являющейся первым модулем датчика уровня по любому из пп. 6-13;

- верхней части корпуса, являющейся вторым модулем датчика уровня по любому из пп. 1-13;

- нижней части корпуса, являющейся первым модулем датчика уровня по любому из пп. 1-5.

15. Комплект оборудования для системы контроля параметров жидкости, характеризующийся тем, что состоит из соединенных в сеть: по меньшей мере одного датчика уровня по любому из пп. 6-13 и автономного контроллера, состоящего из трех последовательно соединенных между собой типовых модулей, форма и размеры каждой пары сопрягаемых поверхностей которых соответствуют друг другу:

- радиопрозрачной крышки, являющейся первым модулем датчика уровня по любому из пп. 6-13;

- верхней части корпуса, являющейся вторым модулем корпуса датчика уровня по любому из пп. 1-13;

- нижней части корпуса, являющейся первым модулем датчика уровня по любому из пп. 1-5.

16. Комплект оборудования для системы контроля параметров жидкости, характеризующийся тем, что состоит из соединенных в сеть: по меньшей мере одного датчика уровня по любому из пп. 6-13 с по меньшей мере одним датчиком уровня по любому из пп. 1-5.

| СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ ИМЕЮЩЕГО МОДУЛЬНУЮ КОНСТРУКЦИЮ УСТРОЙСТВА ДЛЯ ОПРЕДЕЛЕНИЯ ФИЗИЧЕСКОЙ ВЕЛИЧИНЫ В ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ И УНИФИЦИРОВАННЫЕ КОМПОНЕНТЫ | 2003 |

|

RU2342639C2 |

| УСТРОЙСТВО ДЛЯ СВИНЧИВАНИЯ ДЕТАЛЕЙ, В ЧАСТНОСТИ, ДЛЯ КОРПУСА ИЗМЕРИТЕЛЬНОГО ПРЕОБРАЗОВАТЕЛЯ | 2003 |

|

RU2289894C2 |

| US 4554494 A1 19.11.1985 | |||

| Способ обезжиривания овчин в голье | 1952 |

|

SU96956A1 |

| US 6398382 B1 04.06.2002 | |||

| US 4574328 A1 04.03.1986.. | |||

Авторы

Даты

2016-08-20—Публикация

2015-06-23—Подача