Изобретение относится к области нефтехимического синтеза, в частности к способу получения алкенилсукцинимидов 1,2-дизамещенных производных имидазолина, которые могут быть использованы в качестве антикоррозионных, моющих и диспергирующих присадок в составе смазочных масел для уменьшения образования углеродистых отложений на деталях двигателей внутреннего сгорания.

Известен двухстадийный синтез сукцинимидных присадок из алкенилянтарного ангидрида и аминов, где на первой стадии малеиновый ангидрид реагирует при температуре 200-300°C с полиизобутиленом, образуя полиизобутиленянтарный ангидрид, который взаимодействует на второй стадии с полиамином [V. Kashmin // Chem tech, 1990, 20, №4, с. 242-247]. Недостатком процесса получения сукцинимида является проведение синтеза на первой стадии при высокой температуре (200-300°C), ухудшение качества промежуточного продукта за счет частичного его разложения и образования побочных продуктов.

Описан способ получения полиизобутенилсукцинимидных и этиленпропиленсукцинимидных присадок, состоящих из 70-99,9% смазочного масла и 0,1-30% совместно действующих присадок, обладающих противо-окислительно-диспергирующим действием [US 6117825. Yraword Norris Roland, Yamamata Roy. Isamu. №071879401 (2000 г.)].

Недостатком способа получения описанных присадок является использование алкенилянтарного ангидрида с молекулярной массой 96-9600, а также использование сложных смесей и высокой температуры. Согласно исследованиям ВНИИПКнефтехим сукцинимидные присадки с максимальными детергентно-диспергирующими свойствами возможно получить только на основе олигобутена с молекулярной массой 900-1200 [«Нефтепереработка и нефтехимия», 1979, №9].

Наиболее близким способом по технической сущности и достигаемому результату является способ получения алкенилсукцинимидов взаимодействием алкенилзамещенной янтарной кислоты или ее ангидрида со смесью аминов в мольном соотношении 1:0,8-1,5 при температуре 125-135°C в присутствии ароматического растворителя в течение 3,5 ч с последующей фильтрацией полученного продукта. Первая стадия присоединения алкиленов к малеиновому ангидриду проходит при температуре 150-250°C в течение 15 ч. Для предотвращения помутнения добавляют до 10% (на алкенилсукцинимид) полигликольалкилфенолформальдегидную смолу. В качестве аминов во второй стадии используют смесь, содержащую 5-70% аминоэтилэтаноламина, 5-30% аминоэтилпиперазина, 0-25% триэтилентетрамина (ТЭТА), 0-20% гидроксиэтилпиперазина, 0-10% диэтилентриамина (ДЭТА), 10-15% олигомеров этих аминов [US 4863487 А, 05.09.1989].

Недостатком известного способа является высокая температура на первой стадии синтеза и длительность процесса получения.

Задача, на решение которой направлено заявляемое изобретение, заключается в разработке способа получения алкенилсукцинимидов 1,2-ди-замещенных имидазолина, обладающих антикоррозийными свойствами, пригодных для использования в качестве эффективных сукцинимидных присадок.

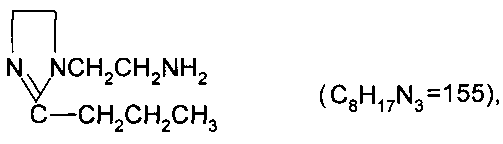

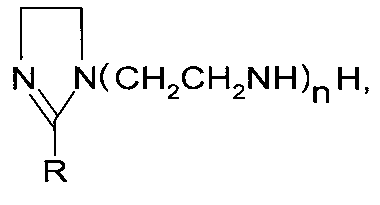

Технический результат при использовании изобретения выражается в получении алкенилсукцинимидов 1,2-дизамещенных имидазолина, обладающих сильно выраженными антикоррозийными свойствами, и расширении ассортимента присадок. Вышеназванный технический результат достигается способом получения алкенилсукцинимидов 1,2-дизамещенных имидазолина путем взаимодействия малеинового ангидрида (МА) с полиальфаолефином (ПАО) с молекулярной массой 800-950, или с полиизобутиленом (ПИБ) с молекулярной массой 750-1050, или с олигомером этилена (ОЭ) с молекулярной массой 950-1150, а также с сополимером этилена и пропилена (СОП), содержащим 55-60% звеньев пропилена с молекулярной массой 850-950 в присутствии инициатора сначала при температуре 75-85°C в течение 1-1,5 ч, затем при 170-180°C в течение 3,5-4 ч при мольном соотношении ПАО (ПИБ, ОЭ, СОП):МА = 1:1,0-1,05 с последующей конденсацией полученного алкенилянтарного ангидрида в масле с 1,2-дизамещенными имидазолинами при мольном соотношении алкенилянтарный ангидрид:1,2-дизамещенный имидазолин, равном 1:1, сначала при температуре 50-80°C в течение 1-1,5 ч, затем при 145-155°C в течение 4-5 ч со следующей структурной формулой:

где R=(СН3)2СН, СН3(СН2)2, C17H33, n = 1-2.

В качестве 1,2-дизамещенных имидазолинов используют продукт, полученный взаимодействием ДЭТА, ТЭТА, 5-метил-ТЭТА, тетраэтиленпентамина (ТЭПА) с масляной (МК), изомасляной (изо-МК), олеиновой кислотами (Ол. К) сначала при температуре 150-170°C в течение 4 ч, затем при 240-260°C в течение 1-1,5 ч. В качестве инициатора используют перекись третичного бутила или перекись метилэтилкетона в количестве 1-1,1% от веса (ПАО + МА), взятых в реакцию. В качестве масла используют индустриальные масла марки И-20А или И-40А (ГОСТ №20799-88 с изм. 1-5). Выход целевого продукта составляет 94,5-98,2%. Сущность изобретения поясняется следующими примерами.

Пример 1. В реактор с перемешивающим устройством, термометром, холодильником и капельной воронкой загружают 80,0 г (0,1 моль) полиальфаолефина (ПАО), 9,8 г (0,1 моль) малеинового ангидрида (МА) и 0,89 г перекиси третичного бутила (1% от веса реагирующих веществ), мольное соотношение ПАО:МА = 1:1. Реакционную смесь перемешивают при температуре 75°C в течение 1 ч, затем при 170-175°C в течение 4 ч. Полученный алкенилянтарный ангидрид (АЯА) охлаждают до 65-70°C, разбавляют маслом И-20А в соотношении 1:1, фильтруют и переводят в промежуточную емкость. В реактор загружают 15,5 г (0,1 моль) имидазолина,

полученного из ДЭТА и МК, 15,5 г масла марки И-20А (весовое соотношение имидазолина и масла = 1:1), смесь нагревают до 50-60°C в течение 1 ч и при этой температуре дозируют АЯА и выдерживают при 145°C в течение 4,5 ч, затем производят отгон воды при 130°C/10-15 мм рт.ст. Получают 99,98 г (96,6%) продукта, результаты его испытаний на соответствие ТУ приведены в табл. 1. Найдено, %: N 3,69. C69H131N3O2. Вычислено, %: N 4,06.

Пример 2. В условиях примера 1 в реактор загружают 95,0 г (0,1 моль) ПАО, 10,29 г (1,05 моль) МА и 1,15 г (1,1% от веса ПАО и МА) перекиси метилэтилкетона, мольное соотношение ПАО:МА = 1:1,05.

Реакционную смесь перемешивают при температуре 85°C в течение 1 ч, затем при 175-180°C в течение 4 ч. Полученный янтарный ангидрид охлаждают до 65°C, разбавляют маслом И-40А в соотношении 1:1, фильтруют и переводят в емкость. В реактор загружают 19,8 г (0,1 моль) имидазолина,

полученного из ТЭТА и изо-МК, 19,8 г масла (весовое соотношение имидазолина и масла = 1:1), смесь нагревают до 70°C и при этой температуре дозируют алкенилянтарный ангидрид (АЯА) в течение 1,5 ч и выдерживают при 150°C в течение 4,5 ч, затем производят отгон воды и легкокипящих компонентов при 130-135°C/10-16 мм рт.ст. Получают 119,8 г (97,4%) продукта, результаты испытаний приведены в табл. 1. Найдено, %: N 4,62. C72H158N4O2. Вычислено, %: N 5,04.

Пример 3. В условиях примера 1 в реактор загружают 75,0 г (0,1 моль) полиизобутилена (ПИБ), 9,8 г (0,1 моль) МА и 0,89 г (1,05% от веса ПИБ и МА) перекиси третичного бутила, мольное соотношение ПИБ:МА = 1:1. Реакционную смесь нагревают при температуре 80°C в течение 1 ч, затем выдерживают при 170-175°C в течение 3,5 ч, охлаждают до 60-65°C, разбавляют маслом И-20А в соотношении 1:1, фильтруют и переводят в емкость. В реактор загружают 24,1 г (0,1 моль) имидазолина,

полученного из ТЭПА и изо-МК, 24,1 г масла И-20А, смесь нагревают до 75-80°C в течение 1,5 ч и при этой температуре дозируют полученный алкенилянтарный ангидрид и выдерживают при 150-155°C в течение 5 ч, затем производят отгон воды при 135°C/12-16 мм рт.ст. Получают 105,17 г (98,2%) продукта (испытания см. табл. 1). Найдено, %: N 6,94. C70H135N5O2. Вычислено, %: N 6,49.

Пример 4. В условиях примера 1 в реактор загружают 105,0 г (0,1 моль) ПИБ, 9,8 г (0,1 моль) МА, 1,2 г перекиси третичного бутила (1,05% от веса ПИБ и МА), мольное соотношение ПИБ:МА = 1:1. Смесь перемешивают при 75-80°C в течение 1,5 ч, затем выдерживают при 175-180°C в течение 3,5 ч, затем реакционную смесь охлаждают до 65°C, разбавляют маслом И-40А в соотношении 1:1, фильтруют и переводят в емкость. В реактор загружают 21,2 г (0,1 моль) имидазолина, полученного из 5-метил-

ТЭТА и изо-МК, 21,2 г масла И-40А, смесь нагревают при 60-70°C в течение 1,5 ч и при этой температуре дозируют АЯА (мольное соотношение АЯА:имидазолина = 1:1) и выдерживают при 150-155°C в течение 4,5 ч, затем производят отгон воды при 135°C/15 мм рт.ст. Получают 131,2 г (97,8%) продукта (см. табл. 1). Найдено, %: N 3,08. C111H216N4O2. Вычислено, %: N 3,42.

Пример 5. В условиях примера 1 в реактор загружают 95,0 г (0,1 моль) олигомера этилена (ОЭ) (молекулярная масса 950), 9,8 г (0,1 моль) МА, 1,04 г перекиси третичного бутила (1,04% от массы ОЭ и МА), мольное соотношение ОЭ:МА = 1:1. Смесь перемешивают при 75°C в течение 1 ч, затем реакционную смесь выдерживают при 175°C в течение 4 ч, после чего охлаждают до 60-65°C, разбавляют маслом И-20А (1:1), фильтруют, переводят в отдельную емкость.

В реактор загружают 34,9 г (0,1 моль) имидазолина,

полученного из диэтилентриамина и Ол. К, 34,9 г масла И-20А и дозируют АЯА (мольное соотношение АЯА:имидазолина = 1:1), смесь нагревают при 70°C в течение 1 ч, затем при 150-155°C в течение 5 ч, после чего производят отгон воды при 130-135°C/10-15 мм рт.ст. Получают 130,8 г (94,9%) продукта (табл. 1). Найдено, %: N 3,41. C94H179N3O2. Вычислено, %: N 3,04.

Пример 6. В условиях примера 1 в реактор загружают 115,0 г (0,1 моль) олигомера этилена (ОЭ) (молекулярная масса 1150), 9,8 г (0,1 моль) МА, 1,24 г перекиси метилэтилкетона (1% от массы ОЭ и МА), мольное соотношение ОЭ:МА = 1:1. Смесь перемешивают при 80°C в течение 1 ч. Затем выдерживают при температуре 180°C в течение 4 ч. Реакционную смесь охлаждают, разбавляют маслом И-40А в соотношении 1:1, переводят в емкость. В реактор загружают 19,8 г (0,1 моль) имидазолина,

полученного из ТЭТА и МК, 19,8 г масла И-40А, смесь нагревают до 50-60°C и при этой температуре дозируют АЯА в течение 1,5 ч и выдерживают при 150-155°C в течение 4,5 ч, затем производят отгон воды при 130°C/10-12 мм рт.ст. Получают 136,6 г (95,7%) продукта (табл. 1). Найдено, %: N 3,5%. C96H186N4O2. Вычислено, %: N 3,92.

Пример 7. В условиях примера 1 в реактор загружают 85,0 г (0,1 моль) сополимера этилена и пропилена (СОП), содержащих 55-60% звеньев пропилена (молекулярная масса 850), 10,29 г (1,05 моль) МА, 0,95 г (1% от веса СОП и МА) перекиси третичного бутила, мольное соотношение СОП:МА = 1:1,05. Смесь перемешивают при 75°C в течение 1 ч, выдерживают при 175-180°C в течение 3,5 ч. Реакционную смесь охлаждают до 60-65°C, разбавляют маслом И-20А в соотношении 1:1, фильтруют и переводят в отдельную емкость. В реактор загружают 34,9 г (0,1 моль) имидазолина,

полученного из ДЭТА и Ол. К, 34,9 г масла И-20А, смесь нагревают при 75-80°C в течение 1,5 ч, дозируют АЯА в масле и выдерживают при 150°C в течение 4 ч, затем производят отгон воды при 130-135°C/10-15 мм рт.ст. Получают 121,3 г (94,5%) продукта (табл. 1). Найдено, %: N 2,88. C88H165N3O2. Вычислено, %: N 3,27.

Пример 8. В условиях примера 1 в реактор загружают 95,0 г (0,1 моль) сополимера этилена и пропилена, содержащего 60% звеньев пропилена (молекулярная масса 950), 9,8 г (0,1 моль) МА, 1,15 г перекиси мэтилэтилкетона (1,1% от веса СОП и МА), мольное соотношение СОП:МА = 1:1, смесь перемешивают при 80°C в течение 1 ч, выдерживают при 175-180°C в течение 4 ч. Реакционную смесь охлаждают до 65°C, разбавляют маслом И-40А в соотношении 1:1, фильтруют, переводят в отдельную емкость. В реактор загружают 34,9 г (0,1 моль) имидазолина, полученного из ДЭТА и Ол. К, 34,9 г масла И-40А, смесь нагревают при 75-80°C в течение 1,5 ч, дозируют АЯА в масле и выдерживают при 150°C в течение 5 ч, производят отгон воды. Получают 131,1 г (95,1%) продукта (табл. 1). Найдено, %: N 3,39. C94H170N3O2. Вычислено, % N, 3,04.

Пример 9. В условиях примера 1 в реактор загружают 80,0 г (0,1 моль) ПАО, 9,8 г (0,1 моль) МА, 0,89 г (1% от веса ПАО и МА) перекиси третичного бутила, мольное соотношение ПАО:МА = 1:1. Реакционную смесь нагревают при 90-95°C в течение 1,5 ч, выдерживают при 200°C в течение 5 ч. Полученный алкенилянтарный ангидрид (АЯА) (сильно окрашенный продукт) охлаждают до 70°C, разбавляют маслом И-20А в соотношении 1:1, фильтруют и переводят в промежуточную емкость. В реактор загружают 15,5 г (0,1 моль) имидазолина, полученного из ДЭТА и МК, 15,5 г масла И-20А (весовое соотношение имидазолина и масла = 1:1), смесь нагревают до 80-90°C в течение 1 ч, дозируют АЯА и выдерживают при 165-170°C в течение 5 ч, затем производят отгон воды. Получают 77,2 г (74,6%) продукта (результаты испытаний приведены в табл. 1). Найдено, %:N 3,50. C69H131N3O2. Вычислено, %: N 4,06.

Пример 10. В условиях примера 1 в реактор загружают 75,0 г (0,1 моль) ПИБ, 11,76 г (0,12 моль) МА и 0,89 г (1,05% от веса ПИБ и МА) перекиси метилэтилкетона, мольное соотношение ПИБ:МА = 1:1,2. Смесь нагревают при 55°C в течение 1,5 ч, затем выдерживают при 150-155°С, охлаждают, разбавляют маслом И-40А в соотношении 1:1, фильтруют и переводят в емкость. В реактор загружают 24,1 г (0,1 моль) имидазолина, полученного из ТЭПА и изо-МК, 24,1 г масла И-40А (весовое соотношение имидазолина и масла = 1:1), смесь нагревают при 90°C в течение 1,5 ч и при этой температуре добавляют АЯА и выдерживают при 130-140°C в течение 6 ч, производят отгон воды. Получают 79,7 г (73,2%) продукта (табл. 1). Найдено, %: N 5,91. C70H135N5O2. Вычислено, %: N 6,49.

ИК-спектры полученных алкенилсукцинимидов имидазолина имеют полосы поглощения при 1720 см-1 и 1785 см-1, 1636 см-1 (C=N), характерные для СО и C=N группы в пятичленных имидах и имидазолиновом цикле соответственно.

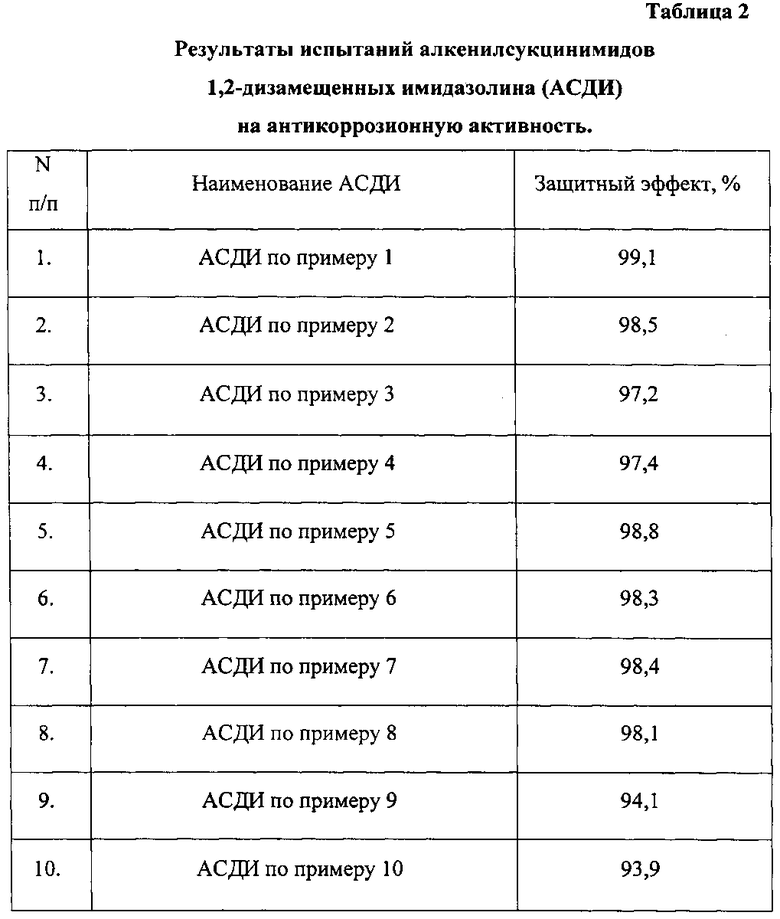

Примеры 1-8 при условии выдерживания заявленных параметров процесса получения алкенилсукцинимидов 1,2-дизамещенных имидазолина подтверждают высокий выход - 94,5-98,2% и соответствие результатов испытаний ТУ-38101146-77 на сукцинимидные присадки.

Примеры 9-10 при условии отклонения от заявляемых параметров процесса получения алкенилсукцинимидов имидазолина демонстрируют снижение выхода и защитного эффекта продукта (см. табл. 2). Продукты по примерам 9-10 не соответствуют по показателям «массовая доля активного вещества», «массовая доля механических примесей», «массовая доля свободных полиаминов», «температуры вспышки» (табл. 1).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкенилсукцинцианэтилимидов 1,2-дизамещённых имидазолина | 2017 |

|

RU2670452C1 |

| Способ получения алкенилфталамидосукцинимидов | 2017 |

|

RU2670453C1 |

| Способ получения алкенилфталамидо- и амидофталиденосукцинимидов на основе этилендиамина и триэтилентетрамина | 2019 |

|

RU2725885C1 |

| Способ получения алкенилфталдиамидосукцинимидов на основе диэтилентриамина | 2018 |

|

RU2717958C2 |

| Способ получения алкенилфталдиамидосукцинимидов на основе ациклических диэтилентри- и триэтилентетраминов | 2019 |

|

RU2737713C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛСУКЦИНИМИДОВ | 2004 |

|

RU2296133C2 |

| Способ получения алкенилфталамидосукцинимидов на основе триэтилентетрамина | 2019 |

|

RU2737716C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛСУКЦИНИМИДОВ | 2004 |

|

RU2296771C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДОИМИДОВ АЛКЕНИЛЯНТАРНОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2012 |

|

RU2502747C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДОИМИДОВ АЛКЕНИЛЯНТАРНОЙ КИСЛОТЫ | 2012 |

|

RU2502748C1 |

Изобретение относится к области нефтехимического синтеза, в частности к способу получения алкенилсукцинимидов 1,2-дизамещенных имидазолина путем взаимодействия малеинового ангидрида олефинами при повышенной температуре с последующим взаимодействием алкенилянтарного ангидрида с аминами в присутствии растворителя, отличающийся тем, что в качестве олефинов используют полиальфаолефин с молекулярной массой 800-950, или полиизобутилен с молекулярной массой 750-1050, или олигомер этилена с молекулярной массой 950-1150, или сополимер этилена и пропилена, содержащий 55-60% звеньев пропилена с молекулярной массой 850-950, процесс ведут в присутствии инициатора сначала при температуре 75-85°C в течение 1-1,5 ч, затем при 170-180°C в течение 3,5-4 ч при мольном соотношении полиальфаолефин, или полиизобутилен, или олигомер этилена, или сополимер этилена и пропилена: малеиновый ангидрид=1:1,0-1,05 с последующей конденсацией полученного алкенилянтарного ангидрида в масле с 1,2-дизамещенными имидазолинами формулы:  где R=(СН3)2СН, СН3(СН2)2, С17Н33, n=1-2, при мольном соотношении алкенилянтарный ангидрид:1,2-дизамещенный имидазолин, равном 1:1, сначала при 50-80°C в течение 1-1,5 ч, затем при 145-155°C в течение 4,5-5 ч. Технический результат: разработан способ получения алкенилсукцинимидов 1,2-дизамещенных производных имидазолина, которые могут быть использованы в качестве антикоррозийных, моющих и диспергирующих присадок в составе смазочных масел для уменьшения образования углеродистых отложений на деталях двигателей внутреннего сгорания. 3 з.п. ф-лы, 2 табл., 10 пр.

где R=(СН3)2СН, СН3(СН2)2, С17Н33, n=1-2, при мольном соотношении алкенилянтарный ангидрид:1,2-дизамещенный имидазолин, равном 1:1, сначала при 50-80°C в течение 1-1,5 ч, затем при 145-155°C в течение 4,5-5 ч. Технический результат: разработан способ получения алкенилсукцинимидов 1,2-дизамещенных производных имидазолина, которые могут быть использованы в качестве антикоррозийных, моющих и диспергирующих присадок в составе смазочных масел для уменьшения образования углеродистых отложений на деталях двигателей внутреннего сгорания. 3 з.п. ф-лы, 2 табл., 10 пр.

1. Способ получения алкенилсукцинимидов 1,2-дизамещенных имидазолина путем взаимодействия малеинового ангидрида олефинами при повышенной температуре с последующим взаимодействием алкенилянтарного ангидрида с аминами в присутствии растворителя, отличающийся тем, что в качестве олефинов используют полиальфаолефин с молекулярной массой 800-950 или полиизобутилен с молекулярной массой 750-1050, или олигомер этилена с молекулярной массой 950-1150, или сополимер этилена и пропилена, содержащий 55-60% звеньев пропилена с молекулярной массой 850-950, процесс ведут в присутствии инициатора сначала при температуре 75-85°C в течение 1-1,5 ч, затем при 170-180°C в течение 3,5-4 ч при мольном соотношении полиальфаолефин, или полиизобутилен, или олигомер этилена, или сополимер этилена и пропилена : малеиновый ангидрид=1:1,0-1,05 с последующей конденсацией полученного алкенилянтарного ангидрида в масле с 1,2-дизамещенными имидазолинами формулы:

где R=(СН3)2СН, СН3(СН2)2, С17Н33, n=1-2

при мольном соотношении алкенилянтарный ангидрид: 1,2-дизамещенный имидазолин, равном 1:1, сначала при 50-80°C в течение 1-1,5 ч, затем при 145-155°C в течение 4,5-5 ч.

2. Способ по п.1, отличающийся тем, что в качестве 1,2-дизамещенных имидазолинов используют продукт, полученный взаимодействиями диэтилентриамина триэтилентетрамина, 5-метилтриэтилентетрамина, тетраэтиленпентамина с масляной, изомасляной, олеиновой кислотами сначала при температуре 150-170°C в течение 4 ч, затем при 240-260°C в течение 1-1,5 ч.

3. Способ по п.1, отличающийся тем, что в качестве инициатора используют перекись третичного бутила или перекись метилэтилкетона в количестве 1-1,1% от веса исходных продуктов - полиалфаолефина (или полиизобутилена, или олигомера этилена, или сополимера этилена и пропилена) и малеинового ангидрида.

4. Способ по п.1, отличающийся тем, что в качестве масла используют индустриальные масла марки И-20А или И-40А.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 0004863487 A1, 05.09.1989 | |||

| WO 1990003359 A1, 05.04.1990. | |||

Авторы

Даты

2016-08-20—Публикация

2014-06-20—Подача