Изобретение относится к области нефтехимического синтеза, в частности к способу получения алкенилфталамидосукцинимидов на основе триэтилентетрамина, которые могут быть использованы в качестве антикоррозионных, моющих и диспергирующих присадок в составе смазочных масел для уменьшения образования углеродистых отложений на деталях двигателей внутреннего сгорания.

Известен способ получения полиизобутенил- и этиленпропиленсукцин-имидных присадок, состоящих из 70-99% смазочного масла и 0,1-30% совместно действующих присадок, обладающих противоокислительно-диспергирующим действием [US 6117825 Yraword Norris Roland, Ymamata Ray. Isamu. N071879401 (2000)].

Недостатком способа получения сукцинимидов является использование алкенилянтарного ангидрида (АЯА) с молекулярной массой 96-9600, а также применение сложных смесей и высокой температуры. Молекулярная масса АЯА без алкенового радикала (R) равна 99 (С4Н3О3=99).

По данным ВНИИПК нефтехим сукцимидные присадки максимальными детергентно-диспергирующими свойствами удается получить только на основе олигобутена с молекулярной массой 900-1200 [Нефтепереработка и нефтехимия, 1979, №9].

Наиболее близким способом по технической сущности и достигаемому результату является способ получения алкенилсукцимидов конденсацией низкомолекулярных полимеров с малеиновым ангидридом (МА) в атмосфере азота при 200-205°С, в течение 8-10 ч с последующей отгонкой избытка малеинового ангидрида [Кулиев A.M. Химия и технология присадок к маслам и топливам. Ленинград «Химия», ленинградское отделение, 1985, с. 92-93]. Продукт реакции растворяют в толуоле и отфильтровывают или центрифугируют. Полученный АЯА обрабатывают аминами в растворе толуола при непрерывной отгонке выделившейся воды во время реакции. В качестве аминов используют аллиламин, этилендиамин, полиэтиленполиамины. В присадке ИХП-476 АН АзССР содержится 1,5-1,7% азота, ее кислотное число 10-14 мг КОН/г.

Недостатком известной присадки является применение в процессе синтеза ароматических углеводородов, в частности толуола, регенерация его, очистка и т.д. создают технологические затруднения, увеличивают себестоимость выпускаемой продукции, а также времени синтеза. Кроме того содержание азота всего лишь 1,5-1,7% и в то время как, содержание азота в сукцинимидных присадках не менее 2,4% (см. норма по ТУ 38101146-77).

Задача, на решение которой направлено заявляемое изобретение заключается в разработке эффективного способа получения алкенилфталамидосукцинимидов на основе триэтилентетрамина (ТЭТА) и вторичного сырья - фталевых кислот, обладающих одновременно антикоррозионными свойствами, расширения ассортимента выпускаемой продукции.

Технический результат, при использовании изобретения, выражается в получении новых алкенилфталамидосукцинимидов (АФСИ) на основе алкенилянтарного ангидрида (АЯА), ТЭТА, терефталевой (ТФК), толуиловой (ТК) кислот и карбоксибензальдегида (КБА) по ресурсосберегающей технологии, обладающих антикоррозионными свойствами, пригодных для использования в качестве эффективных сукцинимидных присадок.

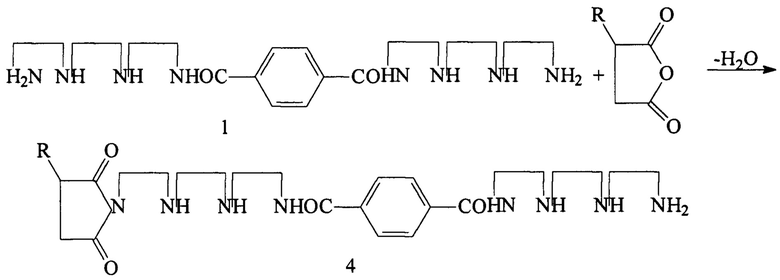

Вышеназванный технический результат достигается способом получения АФСИ путем взаимодействия малеинового ангидрида (МА) с полиальфаолефином (ПАО) с молекулярной массой 600-750 или полиизобутиленом (ПИБ) с молекулярной массой 600-800, или олигомером этилена (ОЭ) с молекулярной массой 700-800, а также сополимером этилена и пропилена (СОП), содержащим 55-60% звеньев пропилена с молекулярной массой 800-900, процесс ведут в присутствии инициатора при температуре 85-115°С в течение 1,5-2 ч, затем при 185-195°С в течение 4-6 ч при мольном соотношении ПАО (ПИБ, ОЭ, СОП):МА = 1:1-1,03 с последующей конденсацией полученного АЯА в масле с фталоамидом или амидофталиденом или толуиламидом, при мольном соотношении АЯА: фталоамид или амидофталиден равном 1-2:1 и АЯА: толуиламид равном 1:1 сначала при температуре 85-115°С в течение 1,5-2 ч, затем при 160-170°С в течение 4-6 ч.

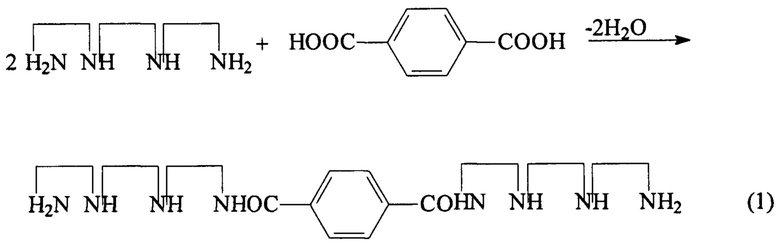

При этом в качестве фталоамида используется N,N/-бис (триэтилентриамино) фталдиамид (соединение 1), полученный взаимодействием двух молей триэтилентетрамина с терефталевой кислотой при температуре 120-125°С в течение 2 ч, затем при 140-145°С в течение 5,0-5,5 ч.

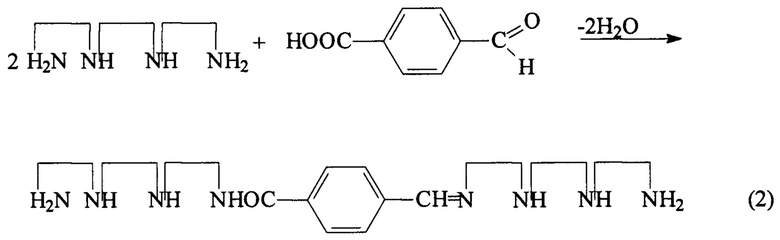

В качестве амидофталидена используется N,N/-бис(триэтилентриамино) амидофталиден (соединение 2), полученный взаимодействием двух молей триэтилентетрамина с карбоксибензальдегидом при 115-120°С в течение 3 ч, затем при 140-145°С в течение 4-6 ч.

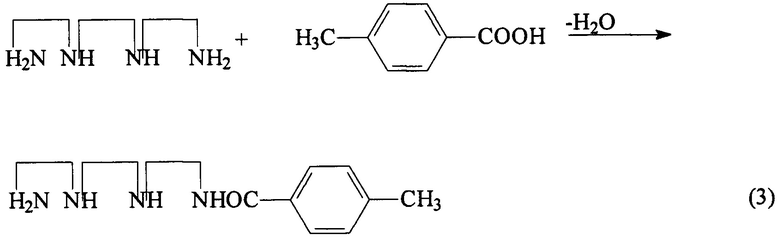

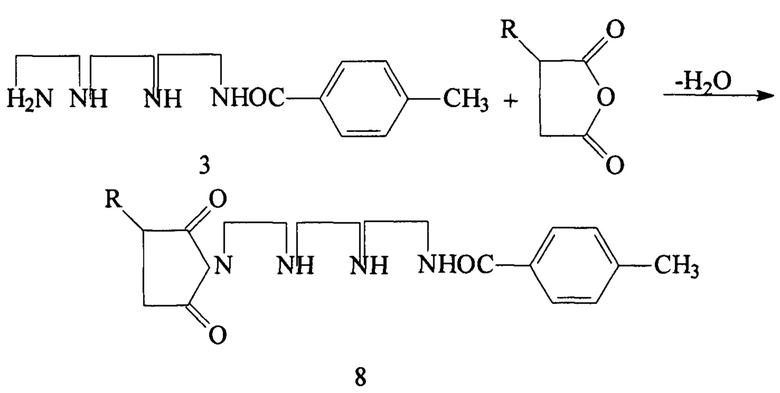

В кеачестве толуиламида используется N- (триэтилентриамино)толуиламид (соединение 3), полученный взаимодействием одного моля триэтилентетрамина с толуиловой кислотой в мольном соотношении 1:1 при 115°С в течение 5 ч.

Получение амидов (1-3)на основе фталевых кислот и ТЭТА:

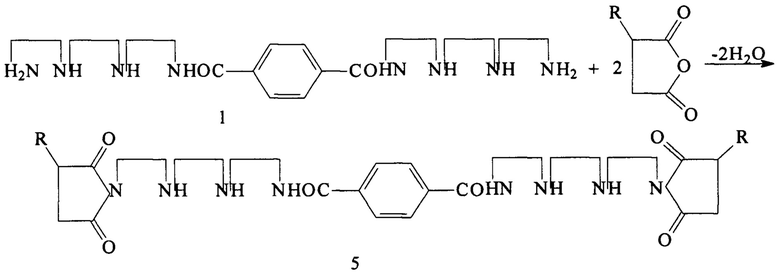

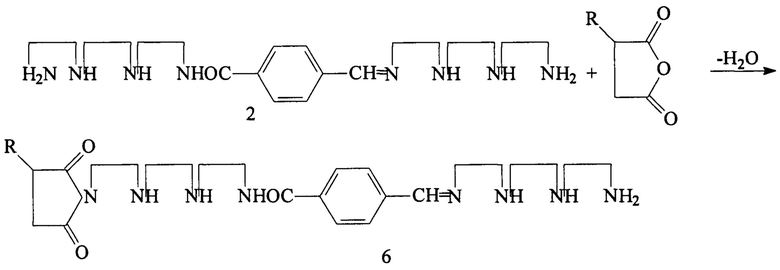

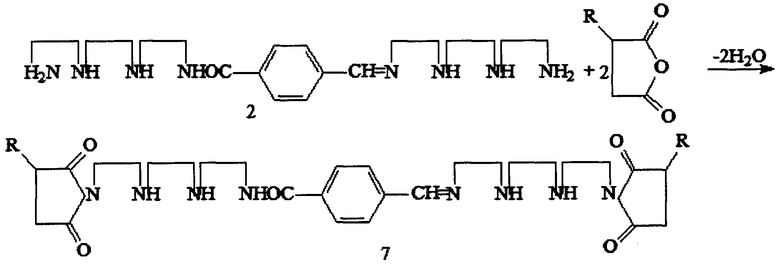

Соединения (1-3) взаимодействуют с АЯА с образованием АФСИ (4-8):

Соединения 4 и 6 с АЯА образуют соединения 5 и 7 соответственно.

В качестве инициатора используют перекись дитретичного бутила или перекись метилэтилкетона (МЭК) в количеств 0,2-1,4% от веса исходных продуктов - ПАО+МА или ПИБ+МА, или ОЭ+МА, или СОП+МА.

В качестве индустриального масла используют масло марки И-20А или И-40А (ГОСТ №20799-88 с изм: 1-5)

Сущность изобретения поясняется следующими примерами.

Пример 1. В реактор с перемешивающим устройством, термометром, холодильником и капельной воронкой загружают 60,0 г (0,1 моль) ПАО с молекулярной массой 600, 9,8 г (0,1 моль) МА (мольное соотношение ПАО:МА = 1:1) и 0,14 г перекиси дитретбутила (ДТБ) (0,2% от веса ПАО+МА. Реакционную смесь перемешивают при температуре 85°С в течение 1,5 ч, затем при 190°С в течение 6 ч. Полученный АЯА охлаждают до 60°С, разбавляют маслом И-20А (весовое соотношение АЯА:масло = 1:1), фильтруют через суконный фильтр (можно использовать другие фильтрующие материалы) и переводят в промежуточную емкость. В реактор загружают 42,2 г (0,1 моль) N,N-бис(триэтилентриаминофталдиамида) (1), полученного взаимодействием двух молей триэтилентетрамина (ТЭТА) с терефталевой кислотой (ТФК) сначала при температуре 120-125°С в течение 2 ч, затем при 140-145°С в течение 5,0-5,5 ч, 42,2 г масла марки И-20А (весовые соотношения соединения 1: масла = 1:1). Смесь нагревают при 110°С в течение 1,5 ч и при этой температуре дозируют АЯА и выдерживают при 160°С в течение 4 ч, затем производят отгон воды и легкокипящих примесей при 138-145°С/10-15 мм рт.ст. Получают 105,1 г (95,4%) соединения 4 (табл. 1). Найдено, %: N 9.88. C67H121N8O4. Вычислено, %: N 10,27.

Пример 2. В условиях примера 1 в реактор загружают 150,0 г (0,2 моль) ПАО с молекулярной массой 750, 19,6 г, (0,2 моль) МА (мольное соотношение ПАО:МА = 1:1) 0,84 г перекиси ДТБ (0,5% от веса реагирующих веществ). Реакционную смесь перемешивают при 90°С в течение 1,5 ч, затем при 195°С в течение 5 ч. Полученный АЯА охлаждают до 70°С, разбавляют маслом И-40А (весовые соотношения АЯА: масло = 1:1), фильтруют и переводят в емкость. В реактор загружают 42,2 г (0,1 моль) соединения 1, полученного в условиях примера 1, 42,2 г масла (весовые соотношения соединения 1: масла = 1:1). Смесь нагревают до 115°С в течение 2,0 ч и при этой температуре дозируют АЯА в масле (мольное соотношение АЯА:соединение 1 = 2:1, весовое соотношение АЯА:масло = 1:1). Смесь выдерживают при 165°С в течение 6 ч, затем производят отгон воды и легкокипящих примесей при 140-145°С/10-15 мм рт.ст. Получают 201,5 г (96,8%) соединения 5 (табл. 1). Найдено, %: N 4.92. C136H252N8O4. Вычислено, %: N 5,35.

Пример 3. В условиях примера 1 в реактор загружают 65,0 г (0,1 моль) полиизобутилена (ПИБ) с молекулярной массой 650, 9,8 г, (0,1 моль) МА (мольное соотношение ПИБ:МА = 1:1), 0,748 г перекиси метилэтилкетона (МЭК) (1% от веса ПИБ и МА). Реакционную смесь перемешивают при 90°С в течение 1,5 ч, затем при 190°С в течение 4 ч. Полученный АЯА охлаждают до 65°С, разбавляют маслом И-40А (весовые соотношения АЯА: масла = 1:1), фильтруют и переводят в емкость. В реактор загружают 40,6 г (0,1 моль) соединения 2, полученного взаимодействием двух молей ТЭТА с карбоксибензальдегидом (КБА) при 115-120°С в течение 3 ч, затем при 140-145°С в течение 4-6 ч (мольное соотношении ТЭТА: КБА = 2:1), 40,6 г масла И-20, смесь нагревают до 115°С в течение 2 ч и при этой температуре дозируют АЯА в масле (мольные соотношения АЯА:соединения 2 = 1:1, весовые соотношения АЯА:масла = 1:1). Смесь выдерживают при 160°С в течение 5 ч затем производят отгон воды и легкокипящих примесей при 138-144°С/9-14 мм рт.ст. Получают 108,48 г (95,5%) соединения 6 (табл. 1). Найдено, %: N 9.39. C71H131N8O3. Вычислено, %: N 9,79.

Пример 4. В условиях примера 1 в реактор загружают 120,0 г (0,2 моль) ПИБ с молекулярной массой 600, 19,6 г, (0,2 моль) МА (мольное соотношение ПИБ:МА = 1:1), 1,1 г МЭК (0,8% от веса ПИБ+МА). Реакционную смесь перемешивают при 95°С в течение 2 ч, затем при 195°С в течение 5,5 ч. Полученный АЯА охлаждают до 70°С, разбавляют маслом И-40А (весовые соотношения АЯА: масла = 1:1), фильтруют и переводят в емкость. В реактор загружают 40,6 г (0,1 моль) соединения 2, полученного в условиях примера 3, 40,6 г масла И-20А. Смесь нагревают до 110°С в течение 2 ч и при этой температуре дозируют АЯА в масле (мольные соотношения АЯА:соединения 2 = 2:1, весовые соотношения АЯА:масла = 1:1). Смесь нагревают при 165°С в течение 5,5 ч затем производят отгон воды и легкокипящих примесей при 138-145°С/9-15 мм рт.ст. Получают 170,38 г (96,7%) соединения 7 (табл.1). Найдено, %: N 5.91. C114H210N8O5. Вычислено, %: N 6,32.

Пример 5. В условиях примера 1 в реактор загружают 60,0 г (0,1 моль) ПАО с молекулярной массой 600, 9,8 г, (0,1 моль) МА (мольное соотношение ПАО:МА = 1:1), 0,97 г перекиси ДТБ (1,4% от веса реагирующих веществ). Реакционную смесь перемешивают при 90°С в течение 1,5 ч, затем при 190°С в течение 4 ч. Полученный АЯА охлаждают до 65°С, разбавляют маслом И-40А (весовые соотношения АЯА: масла = 1:1), фильтруют и переводят в промежуточную емкость. В реактор загружают 26,4 г (0,1 моль) соединения 3, полученного нагреванием ТЭТА с толуиловой кислотой (ТК) при мольном соотношении 1:1 при 115°С в течение 5 ч, 26,4 г масла И-40А (весовые соотношения соединения 3:масла = 1:1). Смесь нагревают до 105°С в течение 2 ч и при этой температуре дозируют АЯА (мольные соотношения АЯА:соединения 3=1:1) в масле И-40А и выдерживают при 165°С в течение 4 ч, затем производят отгон воды и легкокипящих примесей при 140-145°С/10-15 мм рт.ст. Получают 92,60 г (98,3%) соединения 8 (табл. 1). Найдено, %: N 5.76. C61H108N4O. Вычислено, %: N 6,14.

Пример 6. В условиях примера 1 в реактор загружают 80,0 г (0,1 моль) олигомера этилена (ОЭ) с молекулярной массой 800, 9,8 г, (0,1 моль) МА (мольное соотношение ОЭ:МА = 1:1), 1,25 г перекиси ДТБ (1,4% от веса ОЭ и МА). Смесь перемешивают при температуре 110°С в течение 1,5 ч, затем при 180°С в течение 5 ч. Полученный АЯА охлаждают до 60°С, разбавляют маслом И-20А (весовые соотношения АЯА: масла = 1:1), фильтруют и переводят в промежуточную емкость. В реактор загружают 42,2 г (0,1 моль) соединения 1, 42,2 г масла (весовые соотношения АЯА:масла = 1:1). Смесь нагревают до 105°С в течение 2 ч и при этой температуре дозируют АЯА в масле (мольные соотношения АЯА и соединения 1 = 1:1). Реакционную смесь выдерживают при 165°С в течение 6 ч, затем производят отгон воды и легкокипящих примесей при 140-146°С/10-15 мм рт.ст. Получают 120,0 г (95,3%) продукта (4). Найдено, %: N 8,21. C81H151N8O4. Вычислено, %: N 8,62.

Пример 7. В условиях примера 1 в реактор загружают 140,0 г (2 моль) ОЭ с молекулярной массой 700, 19,6 г, (0,2 моль) МА, 1,27 г перекиси МЭК (0,8% от веса ОЭ и МА). Смесь перемешивают при 115°С в течение 2 ч, затем при 190°С в течение 5,5 ч. Полученный АЯА охлаждают до 70°С, разбавляют маслом И-40А (весовые соотношения АЯА: масла = 1:1), фильтруют и переводят в емкость. В реактор загружают 40,6 г (0,1 моль) соединения 2, 40,6 г масла (весовые соотношения АЯА:масла = 1:1). Смесь нагревают до 115°С в течение 2 ч и при этой температуре дозируют АЯА в масле (мольные соотношения АЯА и соединения 2 = 2:1). Реакционную смесь выдерживают при 170°С в течение 5 ч, затем производят отгон воды и легкокипящих примесей при 142-146°С/11-15 мм рт.ст. Получают 188,7 г (96,2%) соединения 7. Найдено, %: N 5,57. C142H264N8O5. Вычислено, %: N 5,18.

Пример 8. В условиях примера 1 в реактор загружают 90,0 г (0,1 моль) сополимера этилена и пропилена (СОП) с молекулярной массой 900, 10,09 г, (0,103 моль) МА, (мольное соотношение СОП:МА = 1:1,03), 0,40 г ДТБ (0,4% от количества СОП и МА, взятого в реакцию). Смесь перемешивают при температуре 110°С в течение 2 ч, затем при 185°С в течение 5,5 ч. Полученный АЯА охлаждают до 65°С, разбавляют маслом И-40А (весовые соотношения АЯА: масла = 1:1), фильтруют и переводят в емкость. В реактор загружают 40,6 г (0,1 моль) соединения 2, 40,6 г масла (весовые соотношения соединения 2:масла = 1:1). Реакционную смесь нагревают до 110°С в течение 1,5 ч и при этой температуре дозируют АЯА в масле (мольные соотношения АЯА и соединения 2 = 1:1). Реакционную смесь выдерживают при 170°С в течение 5,5 ч, затем производят отгон воды и легкокипящих примесей при 145-148°С/15-17 мм рт.ст. Получают 134,30 г (96,9%) продукта (6). Найдено, %: N 8,11. C88H165N8O3. Вычислено, %: N 7,71.

Пример 9. В условиях примера 1 в реактор загружают 80,0 г (0,1 моль) СОП с молекулярной массой 800, 9,8 г, (0,1 моль) МА, 1,07 г МЭК (1,2% от веса СОП и МА) Смесь перемешивают при температуре 115°С в течение 2 ч, затем при 190°С в течение 5,5 ч. Полученный АЯА охлаждают до 65°С, разбавляют маслом И-40А (весовые соотношения АЯА: масла = 1:1), фильтруют и переводят в емкость. В реактор загружают 26,4 г (0,1 моль) соединения 3, 26,4 г масла (весовые соотношения 1:1). Реакционную смесь нагревают до 115°С в течение 1,5 ч и при этой температуре дозируют АЯА в масле (мольные соотношения АЯА и соединения 3 = 1:1). Реакционную смесь выдерживают при 165°С в течение 5 ч, затем производят отгон воды и легкокипящих примесей при 140-145°С/10-15 мм рт.ст. Получают 111,99 г (97,9%) продукта (8). Найдено, %: N 4,48. C75H137N4O3. Вычислено, %: N 4,90.

Пример 10. В условиях примера 1 в реактор загружают 65,0 г (0,1 моль) ПАО с молекулярной массой 650, 9,8 г (0,1 моль) МА (мольные соотношения ПАО:МА = 1:1), 0,37 г перекиси МЭК (0,5% от веса реагирующих веществ). Смесь перемешивают при температуре 100°С в течение 3 ч, затем при температуре 200°С в течение 6 ч. полученный АЯА охлаждают до 60°С, разбавляют маслом И-20А (весовые соотношения АЯА: масла = 1:1), фильтруют через суконный фильтр и переводят в емкость. В реактор загружают 42,2 г (0,1 моль) соединения 1, полученного в условиях примера 1, 42,2 г масла И-20А (весовые соотношения соединения 1: масла = 1:1). Смесь нагревают до 70°С в течение 1,5 ч, дозируют АЯА в масле (мольное соотношение АЯА и соединения 1 = 1:1). Реакционную смесь выдерживают при 145°С в течение 6 ч, затем производят отгон воды и легкокипящих примесей при 140-145°С/10-15 мм рт.ст. Получают 85,47 г (74,2%) соединения 4 (табл. 1). Найдено, %: N 7,31. C67H121N6O4. Вычислено, %: N 7,82.

Пример 11. В условиях примера 1 в реактор загружают 120,0 г (0,2 моль) ПИБ с молекулярной массой 600, 19,6 г (0,2 моль) МА (мольные соотношения ПИБ:МА = 1:1), 0,028 г перекиси ДТБ (0,02% от веса ПИБ+МА). Смесь нагревают до 120°С в течение 1 ч, и при этой температуре дозируют АЯА (мольные соотношения АЯА и соединения 2 = 1:1, весовые соотношения АЯА:масла = 1:1) в масле. Смесь выдерживают при 170°С в течение 5 ч, затем производят отгон воды и примесей при 138-144°С/10-14 мм рт.ст. Получают 133,67 г (75,1%) соединения 7 (табл.1). Найдено, %: N 4,49. C110H198N6O5. Вычислено, %: N 4,99.

ИК спектры полученных алкенилфталдиамидосукцинимидов имеют полосы поглощения при 1720 См-1, 1780 См-1, характерные для СО в пятичленных циклах. Соединения (1, 2, 3, 4, 6) имеют полосы поглощения при 1650-1595 См-1, характерные для первичной (NH2) аминогруппы, а также полосы поглощения 1640-1560 См-1 и 1670-1660 См-1, характерные соответственно для вторичной (NH) амино- и имино группы. У соединений 5, 7, 8 отсутствуют полосы поглощения при 1650-1595 См-1, характерные для первичной аминогруппы.

Потенциометрическое титрование по ТУ 6-02-594-85 также подтверждает отсутствие у соединений 5, 7, 8 полос поглощения при 1650-1595 См-1, характерные для первичной аминогруппы.

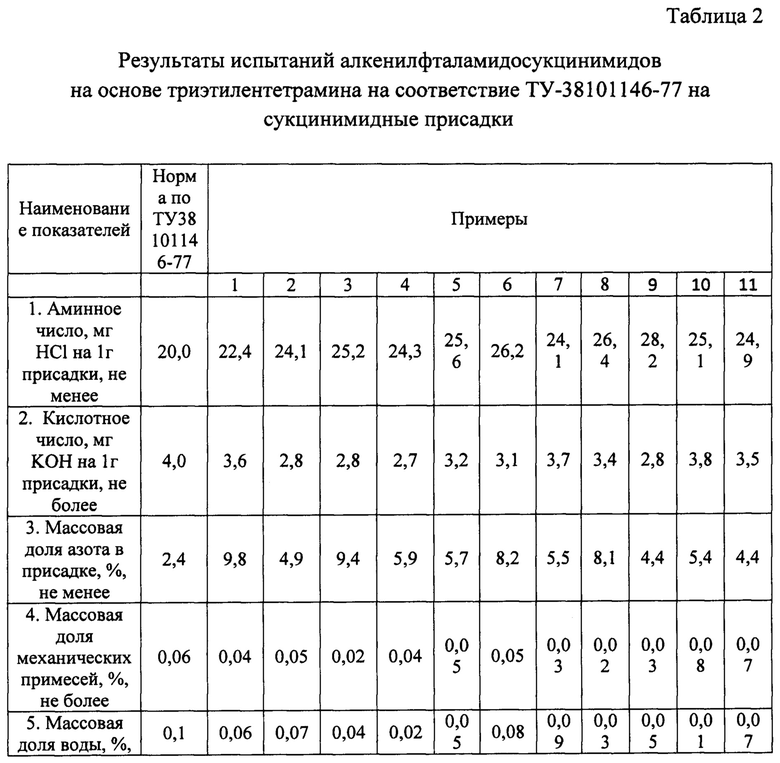

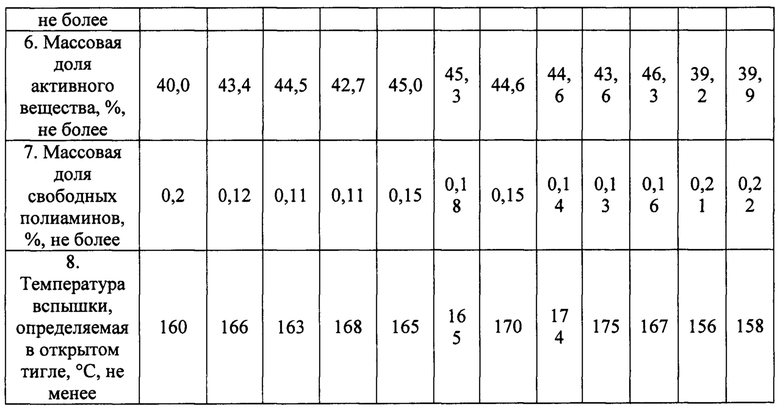

Примеры 1-9 при условии выдерживания заявляемых параметров процесса получения алкенилфталдиамидосукцинимидов подтверждают высокий выход 96,3-98,3% и соответствие результатов испытаний ТУ-38101146-77 на сукцинимидные присадки. Примеры 10-11, при условии отклонения от заявляемых параметров процесса получения алкенилфталдиамидосукцинимидов демонстрируют снижение выхода 74,2-75,1%. Продукты 4,7 не соответствуют по показателям «массовая доля механических примесей», «массовая доля свободных полиаминов», «массовая доля активного вещества», «температура вспышки в открытом тигле °С, не менее 160°С».

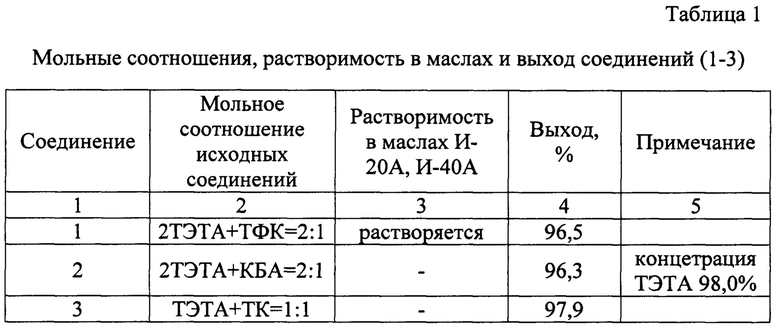

Из таблицы 1 видно, что выход промежуточных соединений (1-3) 96,5, 96,3 и 97,9% соответственно.

Из таблицы 2 видно, что соединения (1-9) соответствуют ТУ 38 101 146 - 77 на сукцинимидные присадки, а соединения (10-11) не соответствуют показателям ТУ «массовая доля механических примесей», «массовая доля свободных полиаминов», массовая доля активного вещества», «температура вспышки».

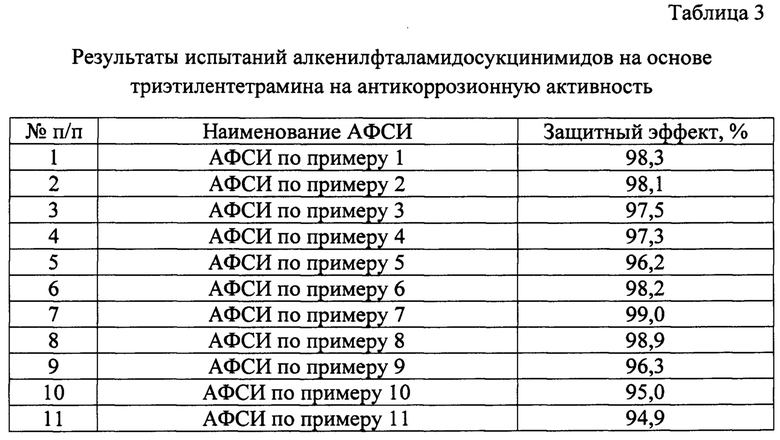

Из таблицы 3 видно, что антикоррозийная активность соединений (10-11) относительно ниже 95,0 и 94,9 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкенилфталамидо- и амидофталиденосукцинимидов на основе этилендиамина и триэтилентетрамина | 2019 |

|

RU2725885C1 |

| Способ получения алкенилфталамидосукцинимидов | 2017 |

|

RU2670453C1 |

| Способ получения алкенилфталдиамидосукцинимидов на основе ациклических диэтилентри- и триэтилентетраминов | 2019 |

|

RU2737713C1 |

| Способ получения алкенилсукцинцианэтилимидов 1,2-дизамещённых имидазолина | 2017 |

|

RU2670452C1 |

| Способ получения алкенилфталдиамидосукцинимидов на основе диэтилентриамина | 2018 |

|

RU2717958C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛСУКЦИНИМИДОВ 1,2-ДИЗАМЕЩЕННЫХ ИМИДАЗОЛИНА | 2014 |

|

RU2594563C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛСУКЦИНИМИДОВ | 2004 |

|

RU2296133C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДОИМИДОВ АЛКЕНИЛЯНТАРНОЙ КИСЛОТЫ | 2012 |

|

RU2502748C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛСУКЦИНИМИДОВ | 2004 |

|

RU2296771C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДОИМИДОВ АЛКЕНИЛЯНТАРНОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2012 |

|

RU2502747C1 |

Изобретение относится к области нефтехимического синтеза, а именно к способу получения алкенилфталамидосукцинимидов на основе триэтилентетрамина путем взаимодействия малеинового ангидрида с олефинами при повышенной температуре с последующим взаимодействием алкенилянтарного ангидрида с аминами в присутствии растворителя. Способ характеризуется тем, что малеиновый ангидрид взаимодействует с полиальфаолефином с молекулярной массой 600-750, или полиизобутиленом с молекулярной массой 600-800, или с олигомером этилена с молекулярной массой 700-800, или сополимером этилена и пропилена, содержащим 55-60% звеньев пропилена, с молекулярной массой 800-900. Процесс ведут в присутствии инициатора сначала при температуре 85-115°С в течение 1,5-2 ч, затем при 185-195°С в течение 4-6 ч при мольном соотношении полиальфаолефин, полиизобутилен, олигомер этилена, сополимер этилена и пропилена : малеиновый ангидрид = 1:1-1,03. После этого осуществляют конденсацию полученного алкенилянтарного ангидрида в индустриальном масле с N,N'-бис(триэтилентриамино)фталдиамидом, полученным взаимодействием двух молей триэтилентетрамина с терефталевой кислотой при температуре 120-125°С в течение 2 ч, затем при 140-145°С в течение 5,0-5,5 ч, или N,N'-бис(триэтилентриамино)амидофталиденом, полученным взаимодействием двух молей триэтилентетрамина с карбоксибензальдегидом при 115-120°С в течение 3 ч, затем при 140-145°С в течение 4-6 ч, или N-(триэтилентриамино)толуиламидом, полученным взаимодействием триэтилентетрамина с толуиловой кислотой в мольном соотношении 1:1 при 115°С в течение 5 ч. Реакционную смесь нагревают при мольном соотношении алкенилянтарный ангидрид : N,N'-бис(триэтилентриамино)фталдиамид или N,N'-бис(триэтилентриамино)амидофталиден, равном 1-2:1, и алкенилянтарный ангидрид : N-(триэтилентриамино)толуиламид, равном 1:1, сначала при 85-115°С в течение 1,5-2 ч, затем при 160-170°С в течение 4-6 ч. Предлагаемый способ позволяет получать алкенилфталамидосукцинимиды на основе триэтилентетрамина, которые могут быть использованы в качестве антикоррозийных, моющих и диспергирующих присадок в составе смазочных масел. 2 з.п. ф-лы, 3 табл., 11 пр.

1. Способ получения алкенилфталамидосукцинимидов на основе триэтилентетрамина путем взаимодействия малеинового ангидрида с олефинами при повышенной температуре с последующим взаимодействием алкенилянтарного ангидрида с аминами в присутствии растворителя, отличающийся тем, что малеиновый ангидрид взаимодействует с полиальфаолефином с молекулярной массой 600-750, или полиизобутиленом с молекулярной массой 600-800, или с олигомером этилена с молекулярной массой 700-800, или сополимером этилена и пропилена, содержащим 55-60% звеньев пропилена, с молекулярной массой 800-900, процесс ведут в присутствии инициатора сначала при температуре 85-115°С в течение 1,5-2 ч, затем при 185-195°С в течение 4-6 ч при мольном соотношении полиальфаолефин, полиизобутилен, олигомер этилена, сополимер этилена и пропилена : малеиновый ангидрид = 1:1-1,03 с последующей конденсацией полученного алкенилянтарного ангидрида в индустриальном масле с N,N'-бис(триэтилентриамино)фталдиамидом, полученным взаимодействием двух молей триэтилентетрамина с терефталевой кислотой при температуре 120-125°С в течение 2 ч, затем при 140-145°С в течение 5,0-5,5 ч, или N,N'-бис(триэтилентриамино)амидофталиденом, полученным взаимодействием двух молей триэтилентетрамина с карбоксибензальдегидом при 115-120°С в течение 3 ч, затем при 140-145°С в течение 4-6 ч, или N-(триэтилентриамино)толуиламидом, полученным взаимодействием триэтилентетрамина с толуиловой кислотой в мольном соотношении 1:1 при 115°С в течение 5 ч, нагреванием реакционной смеси при мольном соотношении алкенилянтарный ангидрид : N,N'-бис(триэтилентриамино)фталдиамид или N,N'-бис(триэтилентриамино)амидофталиден, равном 1-2:1, и алкенилянтарный ангидрид : N-(триэтилентриамино)толуиламид, равном 1:1, сначала при 85-115°С в течение 1,5-2 ч, затем при 160-170°С в течение 4-6 ч.

2. Способ по п. 1, отличающийся тем, что в качестве инициатора используют перекись дитретичного бутила или перекись метилэтилкетона в количестве 0,2-1,4% от веса исходных продуктов – полиальфаолефина, или полиизобутилена, или олигомера этилена, или сополимера этилена и пропилена и малеинового ангидрида.

3. Способ по п. 1, отличающийся тем, что в качестве масла используют индустриальные масла марки И-20А или И-40А.

| Способ получения алкенилфталамидосукцинимидов | 2017 |

|

RU2670453C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛСУКЦИНИМИДОВ | 2004 |

|

RU2296771C2 |

| Способ получения алкенилсукцинцианэтилимидов 1,2-дизамещённых имидазолина | 2017 |

|

RU2670452C1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2020-12-02—Публикация

2019-12-04—Подача