Изобретение относится к области технологии машиностроения и может быть использовано для обработки плоской поверхности деталей интенсивной пластической деформацией.

Известен способ фрикционной сварки перемешиванием, включающий перемещение вращающегося предварительно погруженного в свариваемый стык сварочного инструмента по линии стыка и перемешивание материала, нагретого фрикционной теплотой до пластического состояния. Сварку осуществляют на опорном элементе из материала с меньшим коэффициентом теплопроводности, чем свариваемый материал (аналог - патент RU №2509637).

Известен способ упрочняющей обработки поверхностей деталей выглаживанием заготовки с наноструктурированием ее поверхностного слоя, включающий движение выглаживателя с индентором по поверхности механически обработанной заготовки с установленными нагрузкой и скоростью. Индентор с цилиндрической формой заточки выполнен из мелкодисперсного кубического нитрида бора. Для достижения требуемой степени упрочнения выполняются многократные проходы выглаживателя по заготовке. Упрочнение достигается за счет интенсивной пластической деформации сдвига материала поверхностного слоя и формирования мелкофрагментированной структуры (прототип - патент RU №2458777).

Недостатком способа является низкая производительность процесса упрочнения из-за необходимости осуществления многократных проходов и недостаточная глубина упрочненного слоя.

Для повышения производительности и глубины упрочненного слоя предлагается способ упрочнения поверхности деталей обработкой трением с перемешиванием вращающимся инструментом, включающий движение инструмента по поверхности предварительно механически обработанной заготовки с установленными нагрузкой и скоростью. Упрочнение поверхности производят вращающимся инструментом, содержащим корпус и рабочий стержень, вдавленный с силой в поверхность обрабатываемой детали, по траектории, обеспечивающей обработку всей поверхности, с подачей инструмента, равной или меньшей ширины рабочего стержня, высота которого равна 0,8…0,9 глубины упрочняемого слоя.

Отличительный признак «упрочнение производят вращающимся инструментом, вдавленным в обрабатываемую поверхность» обеспечивает пластическое течение металла вокруг инструмента. Вследствие пластического трения в перемешиваемом слое образуется теплота. Нагревание материала снижает сопротивление деформации, что в свою очередь приводит к существенному увеличению скорости деформации и соответственно степени упрочнения. Упрочнение осуществляется за один проход инструмента с глубиной упрочнения, определяемой высотой стержня. Отличительные признаки «заданная траектории движения и подача инструмента» обеспечивают обработку поверхности детали.

Общий признак с прототипом - применение вращающегося инструмента. Отличие от прототипа - инструмент обрабатывает поверхность детали, а не стык между свариваемыми деталями.

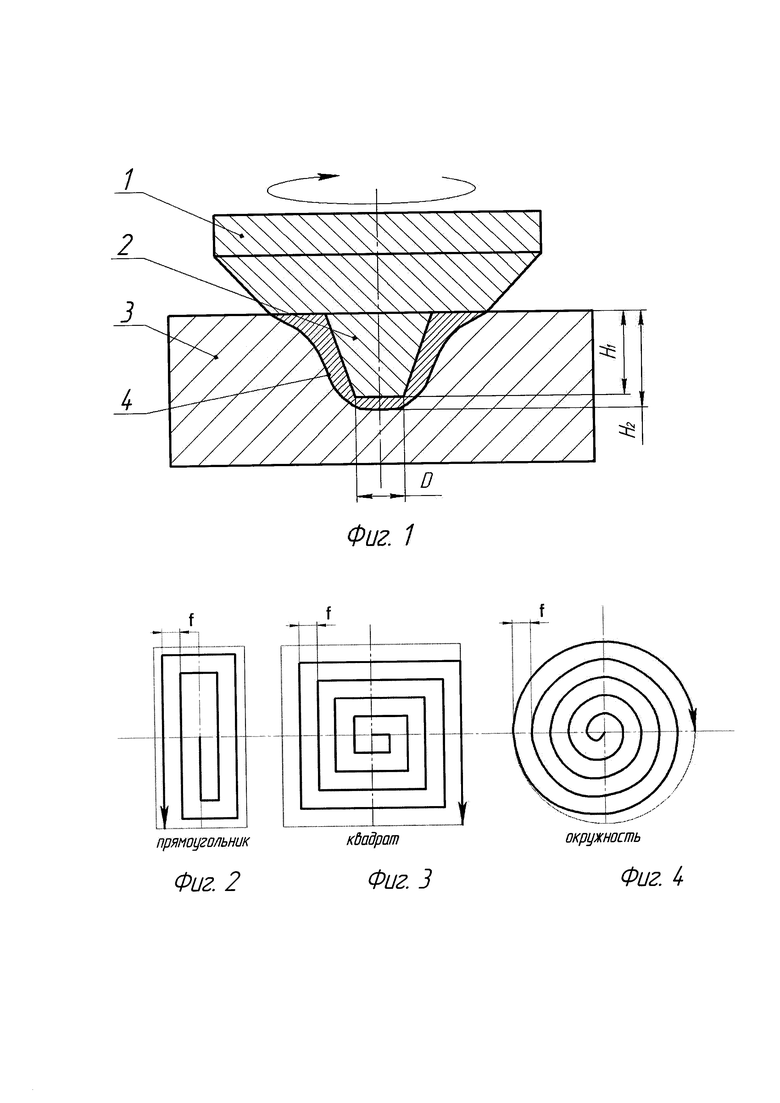

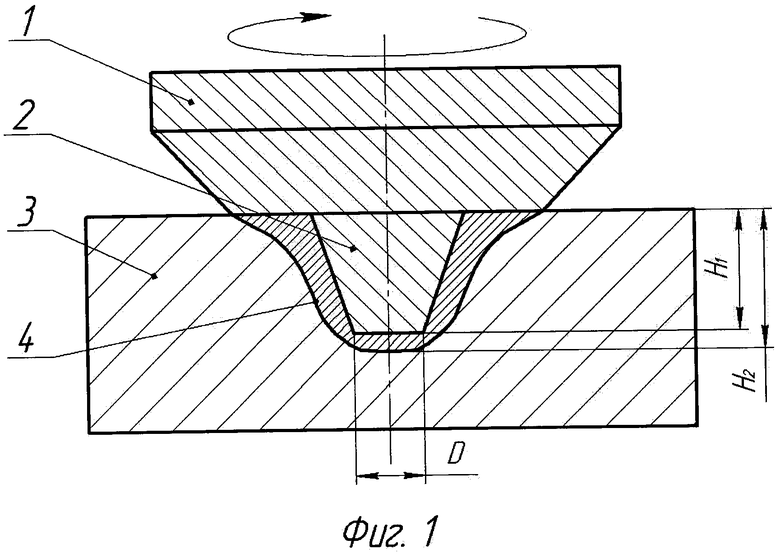

На фиг. 1 показана схема обработки поверхности детали. Инструмент содержит цилиндрический корпус 1 и рабочий стержень 2, имеющий форму усеченного конуса. Корпус инструмента 1 и рабочий стержень 2 могут иметь другую форму (оба цилиндрической формы, оба формы усеченного конуса, пирамиды и т.д.). На фиг. 1: D - диаметр нижней части рабочего стержня, H1 - высота рабочего стержня, Н2 - высота упрочненного слоя, 3 - деталь, 4 - упрочненный слой. На фиг. 2, 3, 4 показана траектория движения вращающегося инструмента по плоской обрабатываемой поверхности детали прямоугольной, квадратной и круглой формы, f - подача инструмента.

Пример осуществления способа. Плоскую заготовку детали 3 прямоугольной формы из цементованной стали 20Х обрабатывали на токарно-фрезерном центре MULTUS-300BM чистовым точением. Затем проводили упрочнение поверхности вращающимся инструментом из твердого сплава ВК6-ОМ. Корпус 1 вращающегося инструмента подводили к поверхности обрабатываемой детали, вдавливали рабочий стержень 2 на глубину Н1=1,5 мм с силой Р=1500 кг в поверхность, сообщали ему вращательное движение (150 об/мин) и скорость движения (120 мм/мин). Задавали траекторию движения инструмента согласно фиг. 2. Производили обработку поверхности. Микротвердость исходного материала составляла HV 190. После упрочнения поверхности микротвердость составляет HV 680. Измерения микротвердости проводились по всей обработанной поверхности индентором Виккерса при нагрузке 100 г (1Н) на микротвердомере ecoHARD ХМ1270С. Высота рабочего стержня Н1=(0,8-0,9) Н2.

Применение предлагаемого способа позволит повысить в 5-6 раз производительность процесса за счет исключения процесса закалки, отпуска стали и многопроходности, увеличить микротвердость в 3-4 раза и получить поверхность с высокими прочностными свойствами - мелкозернистую квазиаморфную структуру поверхности с глубиной упрочненного слоя до 1,5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2009 |

|

RU2423220C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464153C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464154C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464155C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2019 |

|

RU2703072C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2010 |

|

RU2458777C2 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВЫГЛАЖИВАНИЕМ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2016 |

|

RU2666396C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2023 |

|

RU2806646C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2016 |

|

RU2643289C2 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОРЕЛЬЕФА НА ПОВЕРХНОСТЯХ ДЕТАЛЕЙ ДВУХПЕРЕХОДНЫМ ВЫГЛАЖИВАНИЕМ | 2010 |

|

RU2458778C2 |

Изобретение относится к упрочнению плоских поверхностей заготовок. Осуществляют перемещение вращающегося упрочняющего инструмента по всей поверхности механически обработанной заготовки с установленными нагрузкой и скоростью по заданной траектории. Используют упрочняющий инструмент с рабочим стержнем, высота которого H1 составляет H1=0,8…0,9H2, где H2 - глубина упрочняемого слоя заготовки. Упрочнение поверхности заготовки осуществляют вдавливанием в заготовку упомянутого упрочняющего инструмента на глубину H1. В результате увеличивается производительность упрочняющей обработки. 4 ил., 1 пр.

Способ упрочнения плоской поверхности заготовки, включающий перемещение вращающегося упрочняющего инструмента по всей поверхности механически обработанной заготовки с установленными нагрузкой и скоростью по заданной траектории, отличающийся тем, что используют упрочняющий инструмент с рабочим стержнем, высота которого H1 составляет H1=0,8…0,9H2, где H2 - глубина упрочняемого слоя заготовки, при этом упрочнение поверхности заготовки осуществляют вдавливанием в заготовку упомянутого упрочняющего инструмента на глубину H1.

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2010 |

|

RU2458777C2 |

| Способ образования поверхности трения | 1987 |

|

SU1493444A1 |

| US 5727995 A1, 17.03.1998 . | |||

Авторы

Даты

2016-08-20—Публикация

2014-12-10—Подача