Известны бактерицидные лампы на основе ртутного наполнения, различных типов, максимальной мощностью до 60, а иногда и до 100 Вт. Ультрафиолетовое излучение ртути, длинной волны 254 нм является обеззараживающим фактором (см. Г.Н. Рохлин «Разрядные источники света» М. Энергоатомиздат, 1991). Примером конкретного исполнения таких источников света может являться лампа ДРБ 40, выпускаемая ОАО «СКТБ «КСЕНОН»». Диаметр колбы лампы - 22 мм, полная длинна - 620 мм. Исходя из теоретических представлений дальнейшее повышение мощности приведет к существенному увеличению габаритов подобных источников излучения, именно поэтому и были созданы амальгамные лампы.

Конструктивно амальгамные лампы имеют два отличия от обычных ртутных ламп низкого давления: защитное покрытие колбы и собственно амальгаму. Как следует из теоретических предпосылок и практических исследований (см. например «Ультрафиолетовые технологии в современном мире» под ред. Кармазинова Ф.В., Костюченко С.В., Кудрявцева Н.Н., Храменкова С.В., 2012 г., Издательский дом ИНТЕЛЛЕКТ, Долгопрудный), именно применение амальгамы позволяет существенно повысить мощность источника излучения, и соответственно, и выход излучения, а защитное покрытие - улучшить стабильность ультрафиолета в процессе срока службы. При этом в прототипе - лампе ДБ 300 используется защитное покрытие на основе оксида иттрия, а амальгама - сплав ртути серебра и индия на золотой подложке (см. диссертацию на соискание ученой степени кандидата физ.-мат. наук, В.Я. Печеркин «Исследование механизмов спада УФ-излучения и ресурса работы источников УФ-излучения с ртутной дугой, низкого давления». М, 2007 г. С. 74, 84, 118, 121).

Известны газоразрядные лампы, использующие амальгаму, состоящую из ртути, индия и кадмия. Эти лампы излучают в видимой области спектра, и в различном соотношении три данных компонента используются и до настоящего времени.

Использование амальгамы в бактерицидных лампах более эффективно, чем в лампах люминесцентных для общего освещения, так как ртуть - основной элемент, дающий обеззараживающее ультрафиолетовое излучение. Основная задача остальных элементов в составе амальгамы - обеспечить максимальный выход ультрафиолета в определенном температурном интервале. Эта задача была решена в ЗАО НПО «ЛИТ» при создании амальгамных бактерицидных ламп типа ДБ (ДБ 300, ДБ 350 и др.)

Амальгама, состоящая из ртути, индия и серебра, имеет рабочую температуру примерно 120°С, при которой выход ультрафиолетового излучения наибольший, т.е. КПД линии 254 нм составляет около 35%.

Недостаток данного состава - использование такого драгоценного металла, как серебро; желательно также понизить рабочую температуру амальгамы, т.е. перейти от ламп с двумя пятнами амальгамы к лампам с одним пятном, что технологичнее.

Известно защитное покрытие для горелок литиевых ламп (а.с. СССР №909727, опубл. 1981 г., H01J 61/35), представляющее собой слой инертного, по отношению к наполнению разрядной оболочки, материала, который нанесен специальным образом на внутреннюю поверхность горелки. Так, например, в рассматриваемом случае покрытие составлено как инертная система по отношению к парам лития в газовом разряде при высоких температурах. Роль такой системы двойная - она должна препятствовать взаимодействию активных компонентов газовой фазы (в данном случае паров лития) с материалом оболочки - обычно это либо оксид кремния (кварцевое стекло), либо оксид алюминия (поликор, сапфир и т.п.) - а также препятствовать взаимодействию испаряющегося материала оболочки с теми же активными компонентами в самом разряде. Однако в рассматриваемом аналоге выполняется лишь первая задача - оболочка в процессе работы остается прозрачной, но литий в газовом разряде взаимодействует с испаряющейся двуокисью кремния, превращается в оксид и как активный элемент выбывает из разряда.

Известно техническое решение по защите кварцевой оболочки бактерицидной амальгамной лампы низкого давления типа ДБ, например ДБ 300 выпускаемой ЗАО НПО «ЛИТ» и др. (см. «Ультрафиолетовые технологии в современном мире» под ред. Кармазинова Ф.В., Костюченко С.В., Кудрявцева Н.Н., Храменкова С.В., 2012 г., Издательский дом Интеллект, Долгопрудный, стр. 63-64). Газоразрядная бактерицидная амальгамная лампа состоит из кварцевой оболочки, электродных узлов, газового наполнения, цоколей, защитного покрытия и амальгамы.

Нанесение на внутреннюю поверхность кварцевой оболочки водорастворимой соли иттрия (по специальной технологии), которая после соответствующей обработки превращается в тончайшую пленку (толщина несколько микрон) оксида иттрия имеющую физическую связь с кварцем. Суть данного решения состоит в том, что оксид иттрия является более инертным соединением по отношению к парам ртути, лития и т.д., чем кварц, и препятствует диффузии ртутных паров в кварц оболочки, таким образом не только сохраняя излучающее вещество в разрядной оболочке, но и препятствуя взаимодействию ртути с кварцем, т.е. потемнению кварцевого стекла в процессе работы лампы. Соответственно, у такой лампы будет более стабильным лучистый поток в процессе эксплуатации.

Недостатки данного прототипа следующие. Во-первых - в соответствии с данной технологией - приходится повторять процесс нанесения 3-4 раза, с соответствующими операциями сушки и выжигания защитного покрытия. Во-вторых - покрытие недостаточно плотное - на границе с кварцевым стеклом, визуально имеют место дефекты, отслоения и т.п. В третьих - несмотря на одинаковый состав, наносимые слои не образуют единую и однородную систему.

Задачей, на решение которой направлено изобретение, является создание газоразрядной бактерицидной лампы с повышенными и стабильными характеристиками ультрафиолетового излучения в процессе эксплуатации и увеличенным сроком службы, а также существенное упрощение технологии и уменьшение себестоимость ее изготовления.

Поставленная задача достигается тем, что в газоразрядной бактерицидной лампе, состоящей из кварцевой оболочки, электродных узлов, газового наполнения, цоколей, защитное покрытие выполнено из оксидов иттрия, кремния, кальция, магния и циркония, при следующем соотношении компонентов (мас.%):

а амальгама содержит ртуть, индий, цинк, кадмий, при следующем соотношении компонентов (мас.%):

при этом толщина защитного покрытия выполнена, равной 0,1-4 мкм, а амальгаму располагают в центре лампы на одном или двух местах.

Отличительными признаками предлагаемой газоразрядной бактерицидной лампы являются новый химический состав защитного покрытия и новый химический состав амальгамы, а также в технологии и толщине нанесения защитного покрытия, и в месте расположения амальгамы внутри колбы газоразрядной бактерицидной лампы.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Следовательно, заявленное изобретение соответствует условию «новизна».

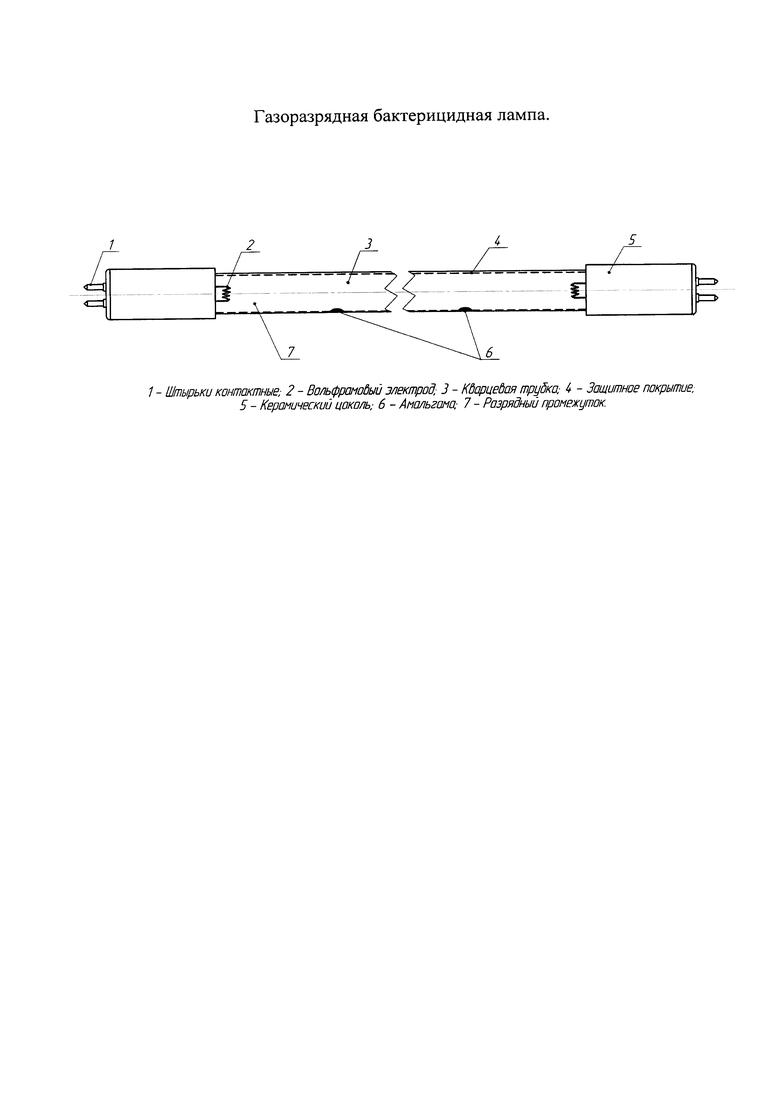

Изобретение поясняется чертежом, на котором представлена газоразрядная бактерицидная лампа.

Газоразрядная бактерицидная лампа включает кварцевую оболочку 3, два электродных узлов 2, два керамических цоколя 5 с контактными штырьками 1, защитное покрытие 4, амальгаму 6 и разрядный промежуток 7.

Предлагаемый состав амальгамы состоит из ртути, индия, цинк и кадмия, при следующем соотношении компонентов (мас.%):

Данный состав позволяет получить сплав с требуемыми механическими и температурными свойствами. Необходимо отметить, что выходя за граничные условия процентного содержания каждого металла в амальгаме, происходит ухудшения характеристик газоразрядной бактерицидной лампы.

В данном составе амальгамы, кроме ртути и кадмия добавляется еще один излучатель ультрафиолета - цинк (резонансное излучение 308 и 214 нм). Еще одно преимущество введения вместо серебра цинка - понижение температуры испарения амальгамы, т.е. ее можно размещать не только на 2-х золотых пятнах, на определенном расстоянии от спиральных электродов, как это сделано в прототипе, а и, например, на одном пятне, в центре лампы. К тому же амальгама с цинком вместо серебра будет дешевле.

Изготовлено для проверки предлагаемого состава амальгамы - три партии (по 3 шт.) ламп, при следующем соотношении ингредиентов (мас.%):

1) ртуть - 10, индий - 70, кадмий - 10, цинк - 10;

2) ртуть - 25, индий - 65, кадмий - 5, цинк - 5;

3) ртуть - 17, индий - 68, кадмий - 7, цинк - 8.

Проверка производилась на конструкции ламп типа ДБ 300, причем, контрольной партией являлись 5 ламп ДБ 300, по ним определялся средний КПД линии 254 нм.

Измерения ультрафиолетового излучения производились прибором ТКА, электрические параметры - комплектом К505.

КПД ультрафиолетового излучения определялся как отношение η=Ф254/Рл, где Ф254 - излучение линии 254 нм, Рл - мощность лампы, Вт. Результаты измерений приведены в таблице 1.

Результат показал повышение КПД ультрафиолетового излучения на 17-19%.

В состав предлагаемого защитного покрытия входит оксиды иттрия кремния, кальция, магния и циркония, при следующем соотношении компонентов (мас.%):

Предлагаемый состав защитного покрытия наносится на внутренную поверхность кварцевой оболочки (поликоровую горелку), при этом после технологических процессов нанесения и обработки покрытия его толщина составляет от десятых долей микрона до 2-4 мкм. Состав покрытия формировался из таких важнейших качественных показателей как термостойкость, химическая инертность, изменения свойств с ростом температуры и т.д.

Совокупность подобранных оксидов дает и новое свойство - качественное нанесение, а обработка формирует достаточно прозрачный слой, пропускающий ультрафиолетовое, видимое и инфракрасное излучение. И в конечном итоге - предлагаемое защитное покрытие позволяет существенно повысить стабильность характеристик ламп в процессе работы и увеличить срок службы источников излучения, а также существенно упростить процесс нанесения. Предлагаемый состав защитного покрытия достаточно нанести один раз, а не 3-4 как в прототипе.

Диапазон процентного содержания оксидов дает возможность обеспечивать адгезию покрытия к стеклу (кварц), хорошую прозрачность для УФ излучения в диапазоне 200-400 нм, а так же высокую стабильность интенсивности УФ излучения в процессе срока службы лампы.

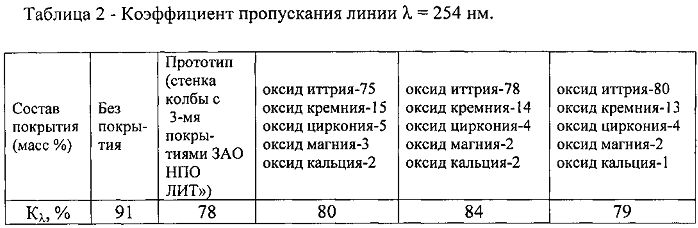

Нами были проведены сравнительные испытания прототипа (колба бактерицидной лампы ДБ 300, ЗАО НПО «ЛИТ», 2014 г. выпуска.) и предлагаемого защитного покрытия.

Измерялся коэффициент пропускания линии λ=254 нм, соответствующей бактерицидному эффекту резонансной линии ртути Kλ у базового образца, т.е. у стенки колбы без какого-либо покрытия, у стенки колбы лампы ДБ 300 с тройным покрытием (выпуск ЗАО НПО «ЛИТ») - прототип, и у стенок колб с предлагаемым покрытием. При этом толщина стенки кварцевых труб (подобранных специально) была одинаковой (производитель кварца - Ilmenau GmBH, Германия). Результаты испытаний приведены в таблице 2.

Предлагаемый состав растворялся в водном растворе поливинилового спирта и неионогенного ПАВ (глицерил лаурат). Методы нанесения, сушки, выжигания органики и спекания получившихся оксидов, использовались стандартные, принятые в производстве газоразрядных ламп.

Были изготовлены лампы с защитным покрытием и амальгамой, размещенной на золотых пятнах в центре лампы, которые показали следующие улучшенные характеристики (таблица 3).

Как следует из приведенных данных, общая совокупность предлагаемых решений, а именно состав защитного покрытия оболочек бактерицидных ламп и состав амальгамы, позволит повысить начальные значения выхода ультрафиолетового излучения на 5-6% и его стабильность в процессе эксплуатации ламп, при оптимальном технологическом процессе его нанесения - всего одно нанесение вместо 3-4-х, а также срок службы ламп на 7-8% и уменьшить себестоимость их изготовления на 8-10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНОЕ ПОКРЫТИЕ | 2013 |

|

RU2564300C2 |

| ИСТОЧНИК УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ ДЛЯ ОБРАБОТКИ ВОЗДУШНЫХ СРЕД | 2007 |

|

RU2325727C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ КОЛБ ГАЗОРАЗРЯДНЫХ ЛАМП | 2001 |

|

RU2218630C2 |

| Амальгамная УФ лампа | 2021 |

|

RU2777399C1 |

| ГАЗОРАЗРЯДНАЯ АМАЛЬГАМНАЯ ЛАМПА НИЗКОГО ДАВЛЕНИЯ | 2009 |

|

RU2396633C1 |

| ЛАМПА КВАРЦЕВАЯ УЛЬТРАФИОЛЕТОВАЯ | 2012 |

|

RU2525846C1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА НИЗКОГО ДАВЛЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2044365C1 |

| ЛАМПА КВАРЦЕВАЯ БЕЗОЗОНОВАЯ | 2000 |

|

RU2176117C1 |

| Люминесцентная лампа | 1980 |

|

SU877652A1 |

| АМАЛЬГАМНАЯ ЛЮМИНЕСЦЕНТНАЯ ЛАМПА | 2015 |

|

RU2608348C1 |

Изобретение относится к области электротехники и предназначено для использования в газоразрядных бактерицидных амальгамных лампах. В газоразрядной бактерицидной лампе, состоящей из кварцевой оболочки, электродных узлов, газового наполнения, цоколей, защитное покрытие выполнено из оксидов иттрия, кремния, кальция, магния и циркония, при следующем соотношении компонентов (мас.%):

Амальгама содержит ртуть, индий, цинк, кадмий, при указанном соотношении компонентов, при этом толщина защитного покрытия выполнена равной 0,1-4 мкм, а амальгаму располагают в центре лампы на одном или двух местах. Технический результат - повышение начальных значений выхода ультрафиолетового излучения, его стабильности в процессе эксплуатации ламп, при оптимальном технологическом процессе его нанесения и срока службы ламп. 1 з.п. ф-лы, 1 ил.

1. Газоразрядная бактерицидная лампа, состоящая из кварцевой оболочки, электродных узлов, газового наполнения, цоколей, защитного покрытия и амальгамы, отличающаяся тем, что защитное покрытие выполнено из оксидов иттрия, кремния, кальция, магния и циркония, при следующем соотношении компонентов (мас.%):

а амальгама содержит ртуть, индий, цинк, кадмий, при следующем соотношении компонентов (мас.%):

2. Газоразрядная бактерицидная лампа, выполненная по п. 1, отличающаяся тем, что толщина защитного покрытия выполнена, равной 0,1-4 мкм, а амальгаму располагают в центре лампы на одном или двух местах.

| Ультрафиолетовые технологии в современном мире, под ред | |||

| Кармазинова Ф.В., Долгопрудный, Издательский дом Интеллект, 2012, стр | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Защитное покрытие для горелок литиевых газоразрядных ламп | 1978 |

|

SU767866A1 |

| WO 2004032180A2, 04.12.2004 | |||

| JP 2013025968, 04.02.2013 | |||

| Способ электрического каротажа скважин через металлические трубы | 1990 |

|

SU1798754A1 |

Авторы

Даты

2016-08-27—Публикация

2015-04-08—Подача