Изобретение относится к области электротехники и предназначено для использования в разрядных источниках излучения.

Известны газоразрядные источники излучения, представляющие собой разрядную оболочку из тугоплавкого материала, электродные узлы и наполнение оболочки - инертный газ и излучающие материалы: ртуть и (или) другие металлы. В зависимости от величины давления наполняющих оболочку компонентов источники излучения делятся на лампы низкого и высокого давления (См. Г.Н.Рохлин. РАЗРЯДНЫЕ ИСТОЧНИКИ СВЕТА, М.: Энергоатомиздат, 1991 г. ).

Известно техническое решение по защите кварцевой оболочки бактерицидной амальгамной лампы низкого давления типа ДБ, например ДБ 300 и других, выпускаемыми ЗАО НПО «ЛИТ» (аналог), (см. «Ультрафиолетовые технологии в современном мире». Под ред. Кармазинова Ф.В., Костюченко С.В., Кудрявцева Н.Н., Храменкова С.В. Изд. Дом ИНТЕЛЛЕКТ, Долгопрудный, 2012, с. 63-64).

Это решение заключается в нанесении на внутреннюю поверхность кварцевой оболочки водорастворимой соли иттрия (например, водный раствор ацетата иттрия), которая после соответствующей термообработки превращается в тончайшую пленку (толщина - несколько микрон) оксида иттрия, имеющую физическую связь с кварцем. Суть данного решения заключается в том, что оксид иттрия является более инертным соединением по отношению к парам ртути и (или) других металлов, наполняющих оболочку, таким образом, препятствуя взаимодействию паров ртути с кварцем, т.е. потемнению кварцевого стекла в процессе работы лампы. Соответственно, у такой лампы будет более стабильный лучистый поток в процессе эксплуатации. Однако все вышесказанное справедливо только для ламп низкого давления, тогда как в лампах высокой интенсивности, у которых пары ртути и излучающих добавок имеют более высокую температуру, а также температура оболочки более высока, чем в случае с лампами низкого давления, эффективность подобного покрытия снижается. Ситуация усугубляется в источниках света, в которых излучающими добавками являются агрессивные металлы типа лития, натрия, калия и т.п. Кварцевые горелки взаимодействуют (разъедаются) с агрессивной средой (кстати, дающей, весьма, эффективное излучение в видимой или инфракрасной областях спектра), т.е. темнеют в течение нескольких десятков часов работы.

Наиболее подходящим типом оболочки для высокоинтенсивных газоразрядных ламп высокого давления является поликор - технологически он освоен на высоком уровне, температура плавления свыше 2000°C. Подобная поликоровая оболочка используется и в натриевых лампах высокого давления, и в металлогалогенных лампах, и в иных, специальных источниках света (См. Г.Н.Рохлин. Дуговым источникам света 200 лет. Изд ВИГМА, 2001 г.).

Известно покрытие для горелок литиевых ламп (см. а.с. СССР №767866, H01J 61/35) - прототип, содержащее оксиды иттрия, кальция, алюминия, лантана и одного из лантаноидов. Однако предлагаемое техническое решение справедливо только для одного частного случая - литиевых ламп, и решает одну задачу - защищает оболочку от агрессивной среды разряда, и разряд от паров материала оболочки. При этом к недостаткам покрытия относятся и относительно невысокая термостойкость, недостаточная инертность и реализация только для паров лития, а для более активных сред не существует возможности использовать данный состав, например в натрийцезиевых лампах высокого давления с улучшенной цветопередачей (см. А.С. СССР №1579337, №1384102, №1384103).

Приведенные недостатки прототипа устранены в предлагаемом нами защитном покрытии поликоровой оболочки, содержащем кроме оксидов алюминия и иттрия, дополнительно оксиды магния, тория и циркония. Патентуемый состав используется на внутренней поверхности поликоровых горелок, при этом после технологических процессов нанесения и обработки покрытия его толщина составляет от десятых долей микрона до 2-4 мкм. Состав покрытия формировался из таких важнейших качественных показателей, как термостойкость, химическая инертность, близость изменения свойств с ростом температуры и т.д. Нанесенное покрытие формирует достаточно прозрачный слой, пропускающий видимое и ИК-излучение. Патентуемое нами защитное покрытие позволяет существенно повысить стабильность характеристик ламп в процессе работы и увеличить физический срок службы источников излучения, использующих пары агрессивных металлов при высоких давлениях и температурах.

Целью настоящего изобретения является повышение инертности материала горелки на внутренней поверхности разрядной оболочки по отношению к парам агрессивных металлов при высоких температурах и давлениях.

Указанная цель достигается тем, что защитное покрытие, кроме оксидов иттрия и алюминия, содержит оксиды магния, тория и циркония при следующем соотношении компонентов (в вес.%):

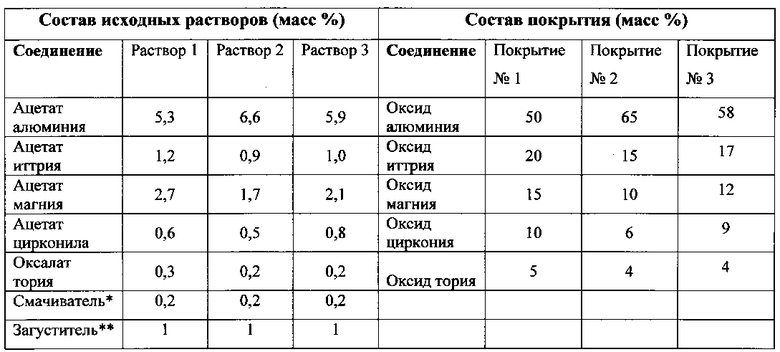

Составы исходных растворов, для проведения сравнительных испытаний, использовавшихся для приготовления покрытий, и составы соответствующих покрытий приведены в таблице:

* В качестве смачивателя использовался глицерил лаурат.

** В качестве загустителя использовался поливиниловый спирт.

Смачиватель в исходных растворах нужен для как можно более равномерного распределения покрытия по поверхности. Загуститель препятствовал преждевременному выпадению в осадок компонентов раствора, во время испарения воды, а также способствовал лучшему сцеплению раствора и поликоровой оболочки горелки.

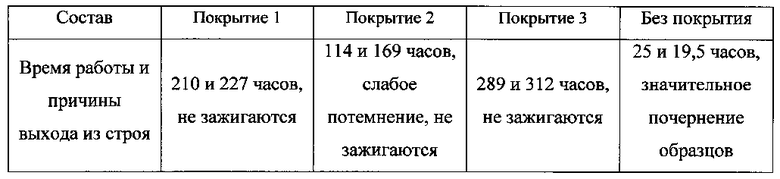

Нами были проведены сравнительные испытания предлагаемых вариантов защитных покрытий. В горелки ламп ДНаТ 250 дозировались амальгама цезия (т.е. наполнение ртутно-цезиевое ок. 20 мг., 25 масс % цезия, остальное - ртуть) и инертный газ - аргон, давлением 20 торр. Изготовлено 4 партии ламп - 3 по предлагаемым нами составам и одна - контрольная, без покрытия. Покрытия наносились на внутреннюю поверхность горелок соответствующими растворами с последующей термообработкой при 150°C (сушка), а затем при 900°C (вжигание). Изготовленные образцы ламп - по 2 шт. каждого типа, включались в стандартную схему эксплуатации для ламп ДНаТ 250.

Результаты испытаний - время работы ламп - приведены в таблице.

Как следует из результатов испытаний - предлагаемый состав защитного покрытия позволяет в несколько раз увеличить физический срок службы ртутно-цезиевых ламп при незначительном снижении излучения в процессе работы, в пределах этих значений срока службы. Данное техническое решение распространяется и на разрядные оболочки из оксида алюминия с иными агрессивными наполнителями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТРАЖАЮЩЕЕ ПОКРЫТИЕ | 2013 |

|

RU2544992C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ПРИПОЙ | 2011 |

|

RU2487000C2 |

| ГАЗОРАЗРЯДНАЯ БАКТЕРИЦИДНАЯ ЛАМПА | 2015 |

|

RU2595251C1 |

| Лампа для подводного освещения | 2020 |

|

RU2751219C1 |

| УЛЬТРАФИОЛЕТОВАЯ СВЧ ЛАМПА | 2018 |

|

RU2680821C1 |

| ИМИТАТОР СОЛНЕЧНОГО ИЗЛУЧЕНИЯ | 2019 |

|

RU2713914C1 |

| Защитное покрытие для горелок литиевых газоразрядных ламп | 1978 |

|

SU767866A1 |

| Разрядная лампа | 1990 |

|

SU1735938A1 |

| Разрядная лампа | 1990 |

|

SU1721664A1 |

| ЛАМПА КВАРЦЕВАЯ УЛЬТРАФИОЛЕТОВАЯ | 2012 |

|

RU2525846C1 |

Изобретение относится к области электротехники и предназначено для использования в разрядных источниках излучения. Защитное покрытие на внутренней поверхности разрядных оболочек источников излучения содержит оксид алюминия, оксид иттрия, оксид магния, оксид циркония и оксид тория. Изобретение позволяет повысить инертность материала горелки на внутренней поверхности разрядной оболочки по отношению к парам агрессивных металлов при высоких температурах и давлениях, а также в несколько раз увеличить физический срок службы ртутно-цезиевых ламп при незначительном снижении излучения в процессе работы, в пределах этих значений срока службы. 2 табл.

Защитное покрытие для разрядных оболочек источников излучения, содержащее оксиды: алюминия и иттрия, отличающееся тем, что оно дополнительно содержит оксиды магния, циркония и тория, при следующем соотношении компонентов (вес.%):

| Защитное покрытие для горелок литиевых газоразрядных ламп | 1978 |

|

SU767866A1 |

| Патрон для захватывания карандашей из твердой пасты для смазывания приводных ремней | 1928 |

|

SU15447A1 |

| US 20060255716 A1, 16.11.2006 | |||

| US 0007002289 B1, 21.02.2006 | |||

| WO 2003056607 A1, 10.07.2003 | |||

Авторы

Даты

2015-09-27—Публикация

2013-12-11—Подача