Область техники

Изобретение относится к области шахтного строительства, к устройствам для крепления подземных горных выработок - конструкциям металлических тюбинговых колец, устанавливаемых в горизонтальных и наклонных стволах шахт, тоннелях метрополитенов, и может быть использовано при создании подземных сооружений и ремонте существующих.

Предшествующий уровень техники

Известна крепь для подземных сооружений типа шахтных стволов, включающая тюбинги, сопрягаемые между собой по горизонтальным и вертикальным фланцам посредством болтовых соединений, уплотнительные прокладки между тюбингами, поверхности фланцев, герметично скрепляемые с уплотнительными прокладками, и поверхности фланцев, не скрепляемые с уплотнительными прокладками, выполнены рифлеными, а уплотнительные прокладки расположены на поверхностях фланцев, противоположных рифленым поверхностям, и выполнены из гидрофильного упругого материала, саморасширяющегося при уменьшении нагрузки (RU 2575945, 27.02.2016, E21D 5/10).

Недостатком известного решения является отсутствие заявляемого эффекта. В соответствии с изложенным решением «При изменении (снижении) температуры окружающей среды, тюбинги 1 укорачиваются, то есть нагрузка на уплотнительные прокладки 10 уменьшается. Благодаря свойствам материала, из которого предлагается выполнять прокладки 10, они саморасширяются, заполняя зазор между фланцами 2 тюбингов 1, то есть при этом сохраняется герметичность крепи». Однако «саморасширение» прокладок не будет происходить, т.к. одновременно с уменьшением линейных размеров тюбинга одновременно уменьшаются и размеры болтов их скрепляющих. При этом в силу практического равенства коэффициентов теплового расширения зазор не меняется и толщина прокладок не изменяется. Этому способствует и предварительное растяжение болтов, обеспечиваемое усилием затяжки, и наличие пружинных шайб.

Наиболее близким техническим решением по совокупности признаков является тюбинговая крепь для подземных сооружений метрополитенов, содержащая круговую чугунную обделку тоннеля, собранную из ряда соединенных между собой тюбингов, выполненных каждый в виде цилиндрического сегмента с внутренними круговыми и продольными оконтуривающими бортами и гладкой снаружи спинкой, на внутренней поверхности которой выполнены круговые ребра жесткости, а на внутренней поверхности спинки сегмента дополнительно выполнены вертикальные ребра жесткости, образующие совместно с круговыми ребрами жесткости кессоны прямоугольной формы в плане (RU 160983, 10.04.2015, E21D 5/10).

Недостатком известного решения является невозможность его использования для ремонта бетонной крепи шахтных стволов, в которых осуществляется передвижение устройств, например скипов, и при прокладке новых транспортных тоннелей.

Поверхности значительной части шахтных стволов закрепляются с использованием бетонной крепи. Это достаточно распространенный, экономичный способ. Однако срок эксплуатации такой крепи не большой. Кроме того, сложные горно-геологические условия ускоряют разрушение бетонного слоя. Ремонт стволов целесообразно выполнять с использованием тюбинговой крепи. Это позволяет безопасным способом перезакреплять поверхности выработок. Однако при этом уменьшается диаметр ствола «в свету». Это исключает возможность использования заложенного изначально штатного оборудования, в частности скиповых подъемников. Вследствие данного фактора данное техническое решение не может быть использовано, что снижает его функциональные возможности.

При строительстве тоннелей, используемых для движения транспортных устройств, диаметр тюбинга «в свету» определяется по его угловым габаритам (по размерам диагоналей устройства), а значительная часть пространства в поперечном сечении тюбинга не используется. При этом затраты на сооружение тоннеля напрямую зависят от его диаметра. В связи с этим использование известного технического решения, при сооружении тоннелей для движения устройств с прямоугольной формой поперечного сечения, сопряжено с избыточными затратами.

Техническая проблема, на решение которой направлено изобретение, заключается в расширении функциональных возможностей за счет использования: при ремонте бетонных крепей, обеспечения размещения транспортных и технологический устройств, без увеличения затрат на реализацию.

Раскрытие изобретения

Техническая проблема решается тем, что в известной конструкции тюбинговой крепи для подземных сооружений, содержащей круговую чугунную обделку ствола, собранную из ряда соединенных между собой в кольца тюбингов, выполненных каждый в виде сегментов с внутренними круговыми и радиальными оконтуривающими бортами и гладкой снаружи спинкой, на внутренней поверхности которой выполнены круговые и продольные ребра жесткости, по крайней мере в одной части сегменты образуют вогнуто-выпуклую форму, формирующую свободное пространство в радиальном направлении, а кольца смежных рядов образуют полость параллельную оси ствола. При этом возможно формирование четырех полостей, располагающихся оппозитно, а свободное пространство образуется цельным сегментом или парой сегментов, которые целесообразно выполнять идентичными.

Известно техническое решение (RU №156940, E21D 5/10, 20.11.2015) в соответствии с которым в тюбинге формируется вогнутая поверхность. По такой форме выполнен профиль параллельных бортов на внешней стороне чугунной отделки лотковой плиты 2. При этом вогнутость формируется в направлении к продольной оси тюбинга. В результате имеет место снижение металлоемкости чугунной отделки. Одновременно снижается и жесткость сборного кольца тюбинга.

В предлагаемом техническом решении вогнутая выпукло поверхность формируется в направлении от продольной оси тюбинга. Это, в отличие от известного решения, способствует увеличению жесткости сборного кольца.

Формирование свободного пространства в радиальном направлении известно (RU №2601822, E21D5 11/04, 10.11.2016). В коробкообразной лотковой плите выполнен заглубленный сквозной желоб, продольная ось которого параллельна центральной оси лоткового блока. Желоб выполняется в коробкообразной части ниже плоской его части. Это позволяет разместить в нем коммуникаций. При этом наличие самой лотковой части уменьшает размер тюбинга «в свете» в радиальном направлении, что не позволяет обеспечить, при исходном размере диаметра тюбинга прохождение транспорта с большими размерами. Кроме того, наличие желоба ведет к существенному снижению жесткости тюбинга.

Формирование свободного пространства в радиальном направлении реализуемого вогнуто-выпуклой формой сегмента обеспечивает увеличение размера «в свете» за счет выхода за габариты неизменяемых сегментов. Это обеспечивает размещение в тюбинге подвижных средств с прямоугольной формой поперечного сечения существенно большей величины - с размером диагонали равной или больше диаметра «в свете».

Оппозитное расположение пазов известно (RU 2173800, F16B 3/00, 20.09.2001). В данном техническом решении шпоночное соединение содержит соединяемые детали с оппозитно расположенными пазами. Это обеспечивает повышенную нагрузочная способность соединения.

Увеличение рабочей площади призматических элементов шпонки достигается без увеличения диаметра или длины цилиндрической посадочной поверхности.

В предлагаемом техническом решении оппозитное расположение пазов позволяет увеличить поперечный размер транспортного средства размещаемого внутри тюбинга.

Формирование четыре полостей в тюбинге неизвестно.

Образование свободного пространства парой секций тюбинга неизвестно.

Близкое по решению образование смежными рядами полости с осью параллельной оси ствола известно в конструкции кольцевой секции крепи, предназначенной для крепления выработки в породе, и содержащей наружную и внутреннею замкнутые стенки и опорные элементы, образующие продольные полости расположенные параллельно продольной оси кольцевой секции (RU 2277172, E21D 11/04, 27.05.2006). Известное решение позволяет повысить прочность и жесткость конструкции секции. Однако при этом не обеспечивается возможность увеличения внутреннего пространства кольцевой секции, и обеспечить возможность размещения внешних устройств с прямоугольным профилем при минимальном диаметре секции.

Краткое описание чертежей

Изобретение поясняется изображениями.

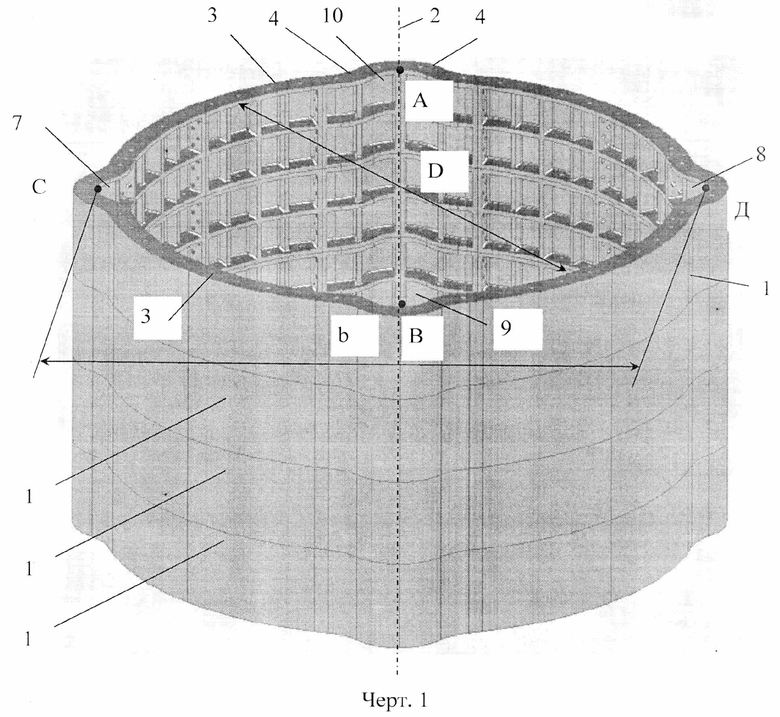

На черт. 1 представлен общий вид тюбинговой крепи в плане с образованием четырех полостей.

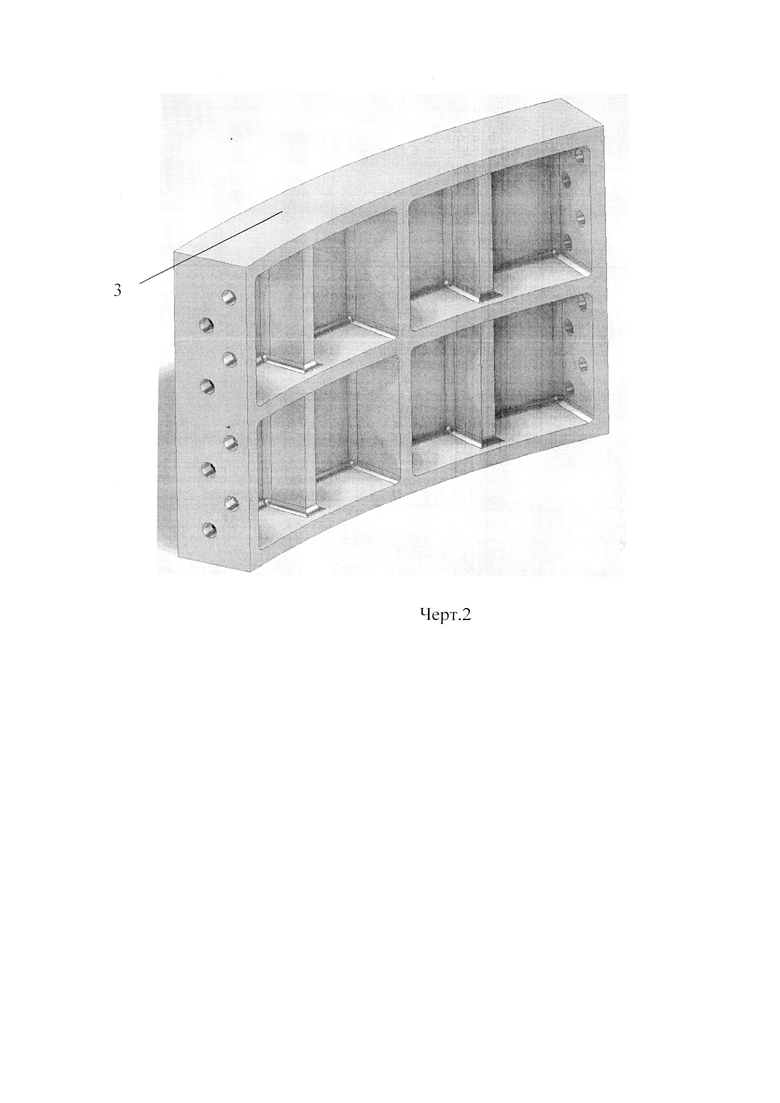

На черт. 2 вид выпуклого сегмента образующего кольцо тюбинга.

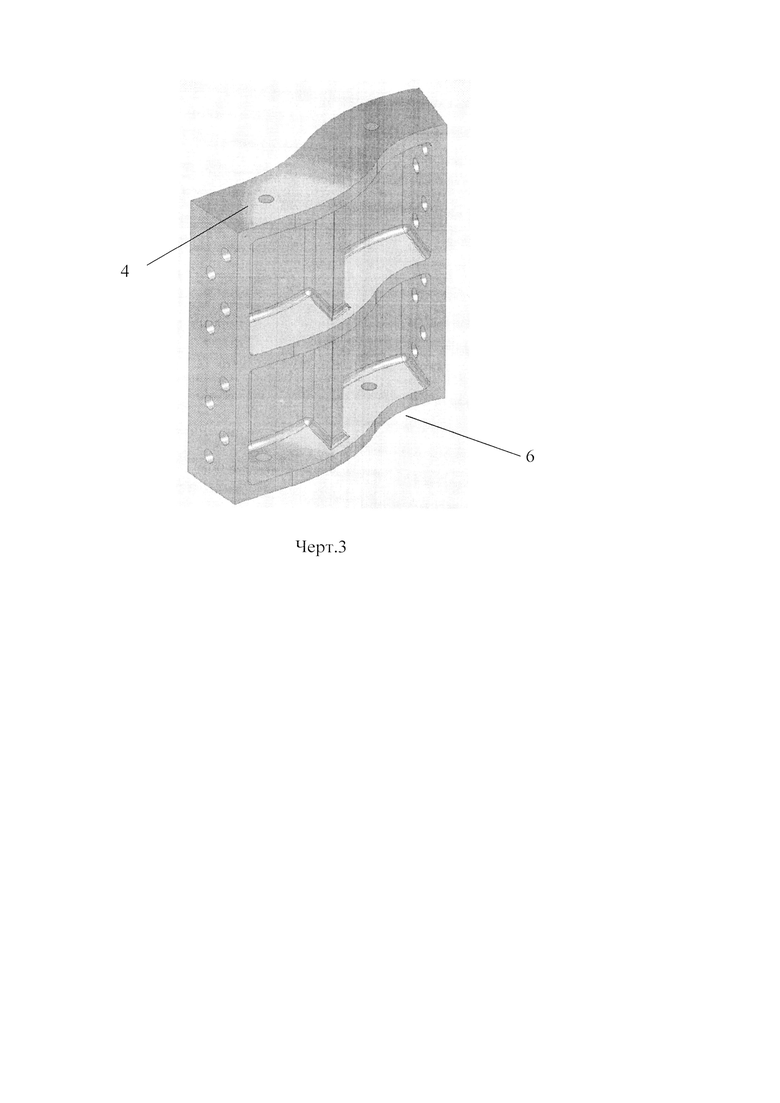

На черт. 3 выпукло-вогнутый вариант выполнения сегмента.

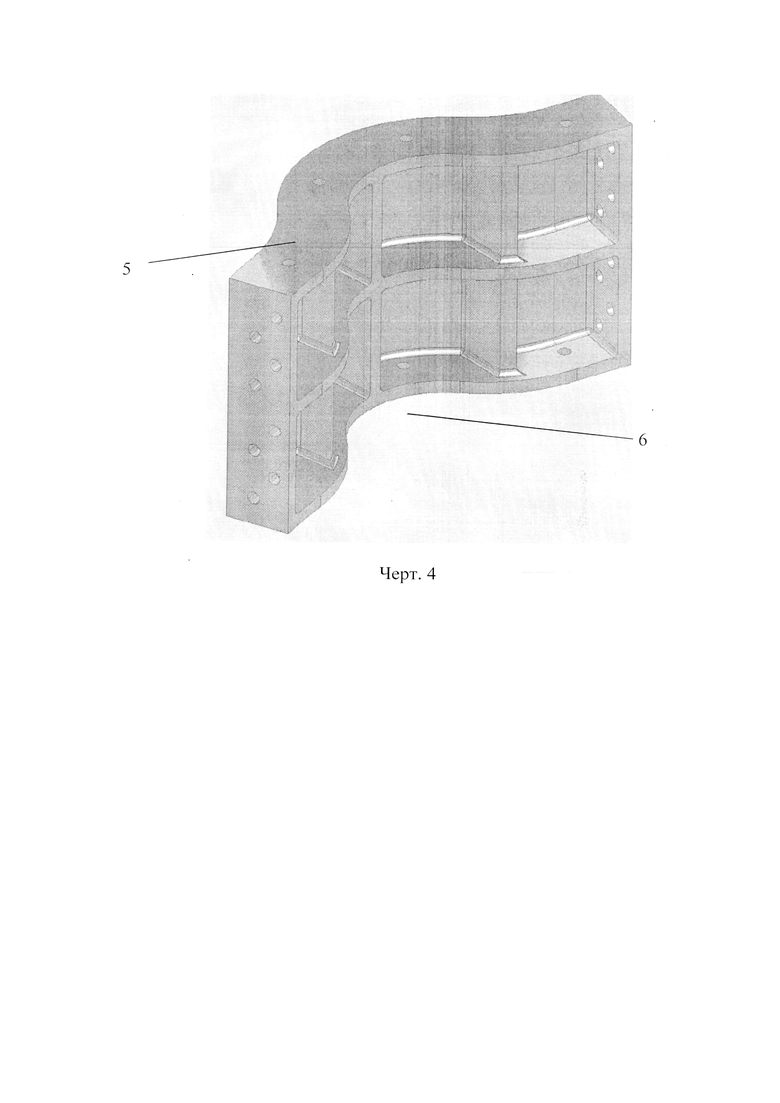

На черт. 4 волнообразный вариант выполнения сегмента, формирующего выпукло-вогнутую форму.

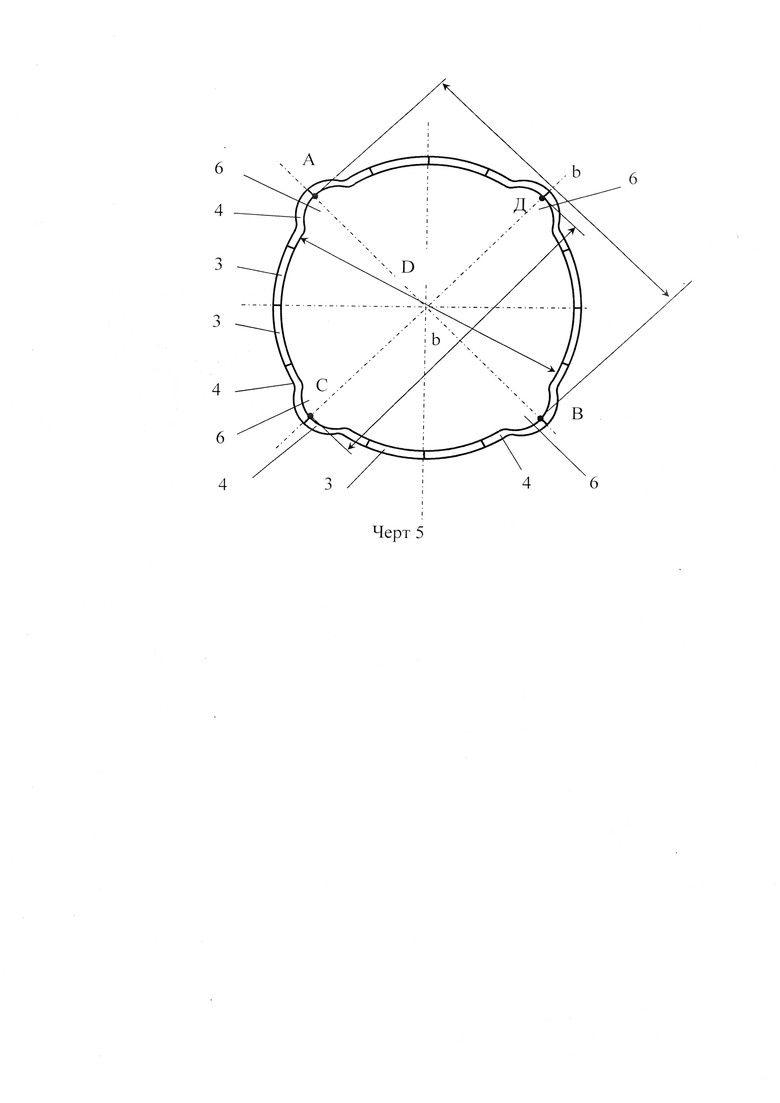

На черт. 5 представлен вид с торца кольца тюбинговой крепи с образованием четырех полостей.

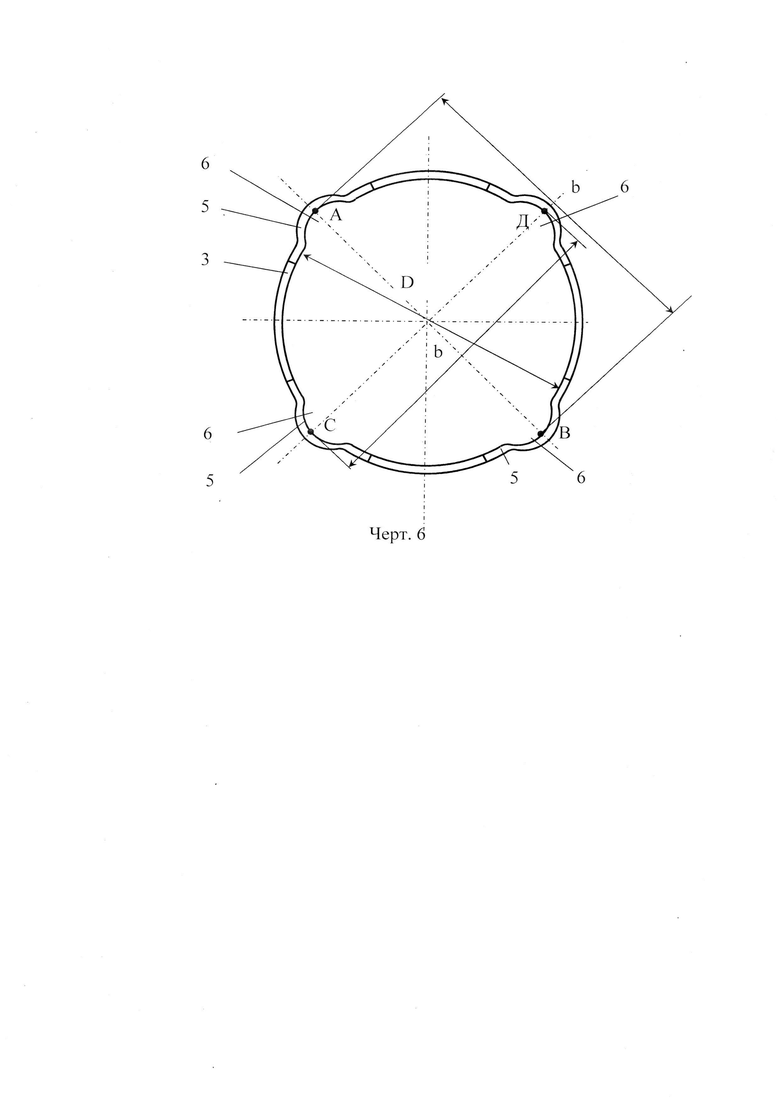

На черт. 6 представлен вид с торца варианта выполнения кольца тюбинговой крепи с образованием четырех полостей.

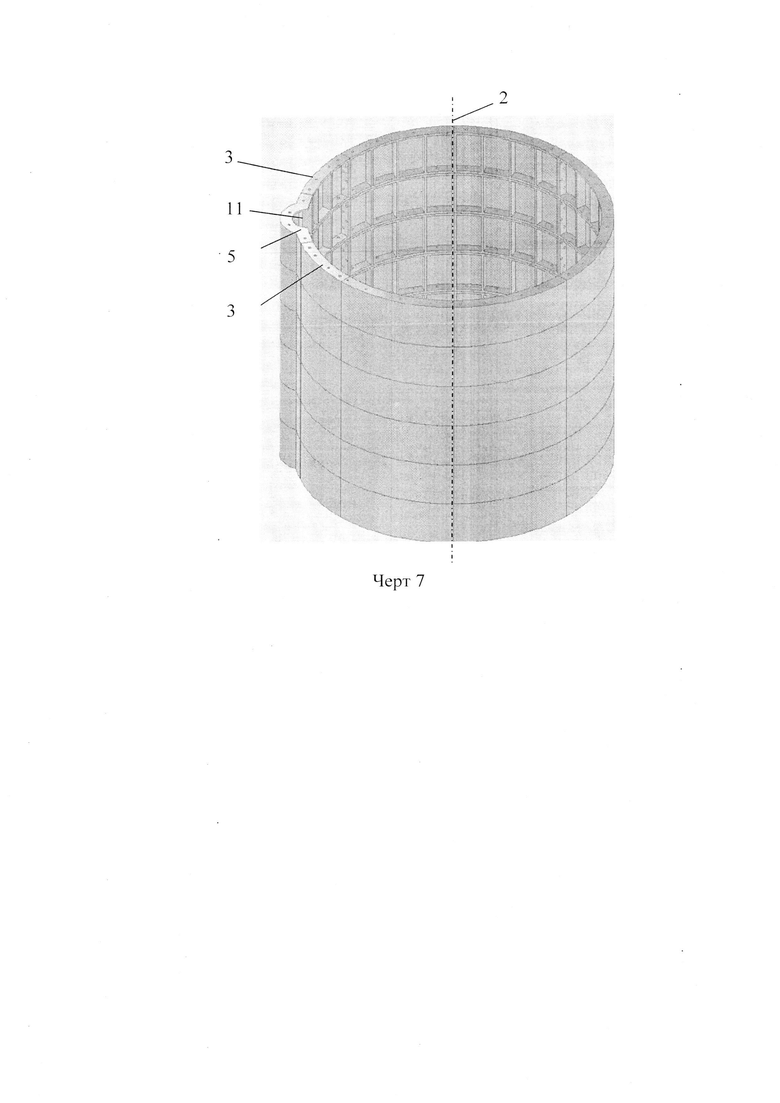

На черт. 7 общий вид тюбинговой крепи с образованием одной полости.

Вариант осуществления изобретения

Тюбинговая крепь для подземных сооружений включает ряд соосно расположенных колец 1 (черт. 1). Продольная ось 2 тюбинговой крепи может располагаться вертикально, горизонтально или под углом к горизонту. Каждое кольцо 1 набираться из сегментов нескольких форм. Профиль сегментов выполняется выпуклым 3 (черт. 2), вогнуто-выпуклым 4 (черт. 3), волнообразным 5 (черт. 4). При наборе кольца 1 используется комбинации из сегментов 3, 4, 4, 3 (черт. 5), или 3, 5 (черт. 6). Последовательность набора сегментов образуют выпукло-вогнутую форму и формирует свободное пространство 6 в радиальном направлении в каждом кольце. При этом в первом случае свободное пространство 6 формируется парой однотипных секций 4, одна из которых располагается зеркально. Во второй комбинации свободное пространство формируется одной секцией 5.

При наборе смежных колец 1 в тюбинговую крепь их свободные пространства 6 образуют непрерывные полости 7, 8, 9, 10 (черт. 1) параллельные продольной оси тюбинга 2. При этом непрерывная полость 7 располагается оппозитно полости 8. Аналогично полость 9 оппозитно полости 10. При этом расстояние между дистальными точками А и В, С и Д равное b превышает внутренний диаметр тюбинговой крепи D.

В зависимости от назначения тюбинговой крепи может формироваться одна непрерывная полость 11 (черт. 7).

Формирование одной полости 11 целесообразно для расположения в ней коммуникаций. При этом их скрытное размещение обеспечивает сохранение в полном объеме внутреннего пространства тюбинговой крепи «в свете», и исключает необходимость увеличения диаметра тюбинга D.

Создание пар оппозитных полостей 7-8, 9-10 выполняется при необходимости размещения в тюбинговой крепи технологических или транспортных средств имеющих габарит по диагонали больше размера диаметра D. За счет формирования непрерывных полостей 7, 8, 9, 10 расположение в тюбинговой крепи этих средства не требует увеличения диаметра D, что обеспечивает расширение возможностей использования тюбинговой крепи.

Использование предлагаемой тюбинговой крепи при ремонте шахтных стволов, в которых используются скиповые подъемники, позволяет устанавливать ее на существующую бетонную крепь. За счет создания свободных пространств 6, образующих непрерывные полости 7, 8, 9, 10 сохраняется возможность размещения исходных скиповых подъемников. При этом снижаются затраты на реализацию ремонта ствола с использованием тюбинговой крепи.

При создании одной непрерывной полости 11 создается возможность скрытного размещения технологических коммуникаций без увеличения диаметра тюбинговой крепи.

Таким образом, заявляемое техническое решение обеспечивает расширение функциональных возможностей за счет использования без увеличения затрат на реализацию при ремонте шахтных стволов, и при строительстве стволов в которых движутся объекты с прямоугольной формой поперечного сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОПРЯЖЕНИЯ И СТЫКОВКИ СТВОЛОВ ПОДЗЕМНЫХ СООРУЖЕНИЙ МЕТРОПОЛИТЕНА | 2011 |

|

RU2474694C2 |

| Устройство для сопряжения двух разных по диаметру обделок подземных сооружений тоннелей метрополитена | 2019 |

|

RU2715136C1 |

| ТЮБИНГ ДЛЯ КРЕПЛЕНИЯ ШАХТНЫХ СТВОЛОВ | 2015 |

|

RU2580108C1 |

| ТОННЕЛЬНОЕ ТЮБИНГОВОЕ КОЛЬЦО ДЛЯ ПОДЗЕМНЫХ СООРУЖЕНИЙ МЕТРОПОЛИТЕНА | 2013 |

|

RU2534126C2 |

| ТЮБИНГОВОЕ КОЛЬЦО ТОННЕЛЬНЫХ ОБДЕЛОК ДИАМЕТРОМ ОТ 10,5 ДО 15,5 МЕТРОВ ДЛЯ ПОДЗЕМНЫХ СООРУЖЕНИЙ | 2018 |

|

RU2673830C1 |

| Способ реконструкции шахтного ствола с тюбинговой крепью | 2017 |

|

RU2655712C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОИЗОЛЯЦИИ ТЮБИНГОВЫХ КОЛЕЦ | 2021 |

|

RU2786986C1 |

| КРЕПЬ ДЛЯ ПОДЗЕМНЫХ СООРУЖЕНИЙ | 2014 |

|

RU2575945C1 |

| СПОСОБ СООРУЖЕНИЯ СБОРНО-МОНОЛИТНОЙ КРЕПИ СТВОЛА ГОРНОГО ПРЕДПРИЯТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2631061C1 |

| СПОСОБ МОНТАЖА ТЮБИНГОВЫХ КОЛЕЦ И ПОДВЕС | 2021 |

|

RU2758137C1 |

Изобретение относится к горной промышленности, в частности к устройствам для крепления подземных горных выработок, представляющим собой конструкцию металлических тюбинговых колец, устанавливаемых в горизонтальных и наклонных стволах шахт, тоннелях метрополитенов, и может быть использовано при создании подземных сооружений и ремонте существующих. Технический результат заключается в расширении функциональных возможностей за счет использования: при ремонте бетонных крепей, обеспечения размещения транспортных и технологический устройств, без увеличения затрат на реализацию. Тюбинговая крепь для подземных сооружений содержит круговую чугунную обделку ствола, собранную из ряда соединенных между собой в кольца тюбингов, выполненных каждый в виде сегментов, и по крайней мере в одной части сегменты образуют выпукло-вогнутую форму и формируют свободное пространство в радиальном направлении. Смежные кольца образуют одну непрерывную полость, параллельную оси тюбинговой крепи или формируется четыре полости. При этом свободное пространство образуется одной секцией или парой секций. 5 з.п. ф-лы, 7 ил.

1. Тюбинговая крепь для подземных сооружений, содержащая круговую чугунную обделку ствола, собранную из ряда соединенных между собой в кольца тюбингов, выполненных каждый в виде сегментов с внутренними круговыми и радиальными оконтуривающими бортами и гладкой снаружи спинкой, на внутренней поверхности выполнены круговые и продольные ребра жесткости, отличающаяся тем, что по крайней мере в одной части сегменты образуют выпукло-вогнутую форму, формирующую свободное пространство в радиальном направлении, а смежные кольца образуют полость, параллельную оси тюбинговой крепи.

2. Тюбинговая крепь для подземных сооружений по п. 1, отличающаяся тем, что формируется четыре полости.

3. Тюбинговая крепь для подземных сооружений по п. 2, отличающаяся тем, что по полости располагаются в тюбинговой крепи оппозитно.

4. Тюбинговая крепь для подземных сооружений по п. 1, отличающаяся тем, что свободное пространство образуется парой секций.

5. Тюбинговая крепь для подземных сооружений по п. 4, отличающаяся тем, что свободное пространство образуется парой секций выполняемых идентично.

6. Тюбинговая крепь для подземных сооружений по п. 1, отличающаяся тем, что свободное пространство образуется цельной секцией.

| 0 |

|

SU160983A1 | |

| Тюбинговая крепь горных выработок Пака П.П.-Х. | 1987 |

|

SU1520248A1 |

| Тюбинг для крепления шахтного ствола | 1986 |

|

SU1406383A1 |

| Модульный железобетонный элемент сборной тоннельной обделки | 1990 |

|

SU1795107A1 |

| Способ изготовления элемента обделки | 1987 |

|

SU1532713A1 |

| СБОРНАЯ ОБДЕЛКА ГОРНОЙ ВЫРАБОТКИ | 1997 |

|

RU2109139C1 |

| ЛОТКОВЫЙ БЛОК ДЛЯ ЧУГУННОЙ ОБДЕЛКИ ТОННЕЛЕЙ МЕТРОПОЛИТЕНА | 2015 |

|

RU2601822C1 |

| US 5332334 A1, 26.07.1994. | |||

Авторы

Даты

2023-07-20—Публикация

2023-01-27—Подача