Область техники

Настоящее изобретение относится к устройствам измерения крутящего момента, передаваемого валом двигателя, например валом газотурбинного двигателя воздушного судна.

Настоящее изобретение, в частности, относится к способу калибровки измерителя крутящего момента, предпочтительно, предназначенного для установки в вертолетном газотурбинном двигателе.

Предшествующий уровень техники

Следует напомнить, что измерение крутящего момента вала имеет особое значение в области двигателей вертолетов, так как оно, как правило, обеспечивает один из важнейших элементов данных пилотирования, принимаемых во внимание пилотом. Как только ротор вертолета достиг постоянной скорости, мощность, обеспечиваемая последним, зависит исключительно от крутящего момента.

Документ FR 2931552 описывает измеритель крутящего момента, основанный на измерении деформации кручения вала, эта деформация, в частности, является функцией передаваемого крутящего момента.

Измеритель крутящего момента, описанный в этом документе, содержит:

приводной вал, предназначенный для передачи крутящего момента по оси, причем упомянутый приводной вал, обеспеченный первым колесом, имеющим первый и второй наборы контрольных меток угловых координат;

эталонный вал, имеющий первый конец, прикрепленный к одному концу приводного вала, и второй конец, обеспеченный вторым колесом, имеющим третий и четвертый наборы контрольных меток угловых координат, при этом контрольные метки угловых координат первого и третьего наборов параллельны друг другу, в то время как контрольные метки угловых координат второго и четвертого наборов параллельны друг другу, будучи при этом наклоненными относительно контрольных меток первого и третьего наборов;

измерительное устройство для измерения первого углового смещения между двумя контрольными метками угловых координат, соответственно принадлежащими первому и третьему наборам контрольных меток угловых координат, и второго углового смещения между двумя контрольными метками угловых координат, соответственно принадлежащими второму и четвертому наборам контрольных меток угловых координат;

блок вычисления для определения значения крутящего момента, выдаваемого приводным валом, на основании, в частности, первого и второго угловых смещений, измеренных измерительным устройством.

Для вычисления крутящего момента, подаваемого приводным валом, блок вычисления должен предварительно определить температуру вала, используя данные, предоставленные измерительным устройством. После того как температура была определена, значение крутящего момента определяется с использованием базы данных, ранее сохраненной в памяти блока вычислений, эта база данных содержит значения крутящего момента, соответствующие нескольким значениям угловой деформации для различных температур.

Поэтому измеритель крутящего момента предшествующего уровня техники требует знания температуры приводного вала и модели поведения материала приводного вала.

Краткое изложение сущности изобретения

Задачей настоящего изобретения является создание способа калибровки измерителя крутящего момента вышеупомянутого типа так, чтобы калиброванный измеритель крутящего момента мог вычислить крутящий момент без необходимости определять температуру приводного вала.

В соответствии со способом изобретения:

измеритель крутящего момента помещается в первое состояние, в котором значение крутящего момента, выдаваемого приводным валом, лежит в пределах первого заранее заданного диапазона крутящего момента, а валы измерителя крутящего момента имеют первую температуру;

выполняется первая серия измерений, посредством чего определяются первое и второе угловые смещения, а крутящий момент, выдаваемый приводным валом, измеряется с использованием эталонного измерителя крутящего момента;

измеритель крутящего момента помещается во второе состояние, в котором значение крутящего момента, выдаваемого приводным валом, лежит в пределах второго заранее заданного диапазона крутящего момента, отличающегося от первого заранее заданного диапазона крутящего момента, а валы измерителя крутящего момента имеют, по существу, первую температуру;

выполняется вторая серия измерений, посредством чего определяются первое и второе угловые смещения, а крутящий момент, выдаваемый приводным валом, определяется с использованием эталонного измерителя крутящего момента;

измеритель крутящего момента помещается в третье состояние, в результате чего значение крутящего момента, выдаваемое приводным валом, лежит в пределах второго заранее заданного диапазона крутящего момента, а валы измерителя крутящего момента доводятся до второй температуры, отличающейся от первой температуры;

выполняется третья серия измерений, посредством чего определяются первое и второе угловые смещения, а крутящий момент, обеспечиваемый приводным валом, измеряется с использованием эталонного измерителя крутящего момента;

измеритель крутящего момента помещается в четвертое состояние, в результате чего значение крутящего момента, выдаваемого приводным валом, лежит в пределах первого заранее заданного диапазона крутящего момента, в то время как валы измерителя крутящего момента имеют, по существу, вторую температуру;

выполняется четвертая серия измерений, посредством чего определяются первое и второе угловые смещения, а крутящий момент, выдаваемый приводным валом, измеряется с использованием эталонного измерителя крутящего момента;

блок вычислений калибруется по первой, второй, третьей и четвертой сериям измерений.

Первая, вторая, третья и четвертая серии измерений позволяют определить калибровочные данные, которые впоследствии используются блоком вычислений для вычисления значения крутящего момента, как измерено измерителем крутящего момента.

После калибровки блок вычислений измерителя крутящего момента определяет значение крутящего момента по первому и второму угловым смещениям и по калибровочным данным.

Способ калибровки, в частности, быстр и легок в выполнении, так как он требует только четырех серий измерений и двух температурно-стабилизированных значений крутящего момента. Упомянутая калибровка может быть выполнена опытным оператором менее чем за 30 минут.

Кроме того, способ калибровки изобретения предпочтительно реализуется, когда измеритель крутящего момента установлен в газотурбинном двигателе. Поэтому калибровка может быть легко проведена на испытательном стенде без демонтажа газотурбинного двигателя.

Дополнительно было обнаружено, что измеритель крутящего момента, откалиброванный путем реализации способа изобретения, имеет более высокую точность, чем измеритель крутящего момента предшествующего уровня техники. На практике полученная точность лишь очень немногим ниже точности эталонного измерителя крутящего момента, используемого для калибровки.

После калибровки измеритель крутящего момента может обеспечивать точные значения крутящего момента без необходимости определять температуру приводного вала. В результате больше не нужно знать модель поведения материала приводного вала как функцию температуры, чтобы иметь возможность вычислить крутящий момент, передаваемый приводным валом.

Согласно одному предпочтительному варианту воплощения, второй заранее заданный диапазон крутящего момента выше, чем первый заранее заданный диапазон крутящего момента, в то время как второе значение температуры больше, чем первое значение температуры.

Поэтому предпочтительно, чтобы вторая серия измерений проводилась при практически той же самой температуре, что и первая серия измерений. Третья серия измерений проводится в пределах того же самого диапазона, что и вторая серия измерений. Четвертая серия измерений проводится при практически той же самой температуре, что и третья серия измерений, и в пределах того же диапазона крутящего момента, что и первая серия измерений.

Под “практически” предпочтительно подразумевается допуск в плюс или минус 5-20%.

Предпочтительно, вторая серия измерений выполняется вскоре после первой серии измерений, например менее чем через одну минуту после первой серии измерений, чтобы у температуры валов вследствие тепловой инерции не было времени дополнительно увеличиться при увеличении крутящего момента. Увеличение крутящего момента между первым и вторым заранее заданными значениями крутящего момента получается путем увеличения скорости газотурбинного двигателя, что вызывает его нагревание и, следовательно, повышение температуры валов.

Аналогично, четвертая серия измерений выполняется вскоре после третьей серии измерений, например менее чем через одну минуту после третьей серии измерений, чтобы у температуры валов вследствие тепловой инерции не было времени дополнительно уменьшиться при уменьшении крутящего момента.

Кроме того, первый заранее заданный диапазон крутящего момента предпочтительно, но не исключительно, находится в области первого среднего значения крутящего момента между 0 и 20% максимального крутящего момента, который газотурбинный двигатель, оборудованный измерителем крутящего момента, в состоянии произвести.

Второй заранее заданный диапазон крутящего момента предпочтительно, но не исключительно, находится в области второго среднего значения крутящего момента, которое выше чем 80% упомянутого максимального крутящего момента.

В качестве неограничивающего примера, первый диапазон крутящего момента соответствует первому среднему значению плюс или минус 10%. Аналогично, в качестве неограничивающего примера, второй диапазон крутящего момента соответствует второму среднему значению плюс или минус 10%.

Для улучшения точности калибровки ожидают, пока температура валов измерителя крутящего момента не стабилизируется на втором значении температуры, прежде чем проводить третью серию измерений.

Изобретатели установили, что время, приблизительно равное 15 минутам, может оказаться достаточным для стабилизации температуры валов на втором значении температуры.

В оптимальном варианте воплощения первая, вторая, третья и четвертая серии измерений используются для определения калибровочных данных, которые сохраняются в памяти блока вычислений.

Это предпочтительно перезаписываемая память, так что, в случае необходимости, несколько калибровок измерителя крутящего момента могут быть выполнены в течение времени службы газотурбинного двигателя.

В оптимальном варианте воплощения первое и второе колеса являются фоническими колесами, а контрольные метки угловых координат являются зубьями.

Кроме того, измерительное устройство предпочтительно образовано одним магнитным датчиком.

Изобретение также относится к калиброванному измерителю крутящего момента, содержащему:

приводной вал, предназначенный для передачи момента вращения вокруг оси, упомянутый приводной вал оборудован первым колесом, имеющим первый и второй наборы угловых контрольных меток;

эталонный вал, имеющий первый конец, присоединенный к одному концу приводного вала, и второй конец, обеспеченный вторым колесом, имеющим третьи и четвертые контрольные метки угловых координат, при этом контрольные метки угловых координат первого и третьего наборов параллельны друг другу, в то время как контрольные метки угловых координат второго и четвертого наборов параллельны друг другу, будучи при этом наклоненными относительно контрольных меток первого и третьего наборов;

измерительное устройство для измерения первого углового смещения между двумя контрольными метками, соответственно принадлежащими первому и третьему наборам контрольных меток угловых координат, и второго углового смещения между двумя контрольными метками, соответственно принадлежащими второму и четвертому наборам контрольных меток угловых координат;

блок вычислений для определения значения крутящего момента, выдаваемого приводным валом, на основании первого и второго угловых смещений, измеренных измерительным устройством, блок вычислений, содержащий память для хранения калибровочных данных, полученных путем реализации способа изобретения, значений крутящего момента, определенного блоком вычислений, являющегося функцией первого и второго угловых смещений и упомянутых калибровочных данных.

Наконец, настоящее изобретение относится к газотурбинному двигателю, содержащему измеритель крутящего момента, откалиброванный в соответствии с изобретением.

Краткое описание чертежей

Изобретение будет более понятно после прочтения следующего описания одного варианта воплощения изобретения, приведенного в качестве неограничивающего примера, со ссылкой на прилагаемые чертежи, на которых:

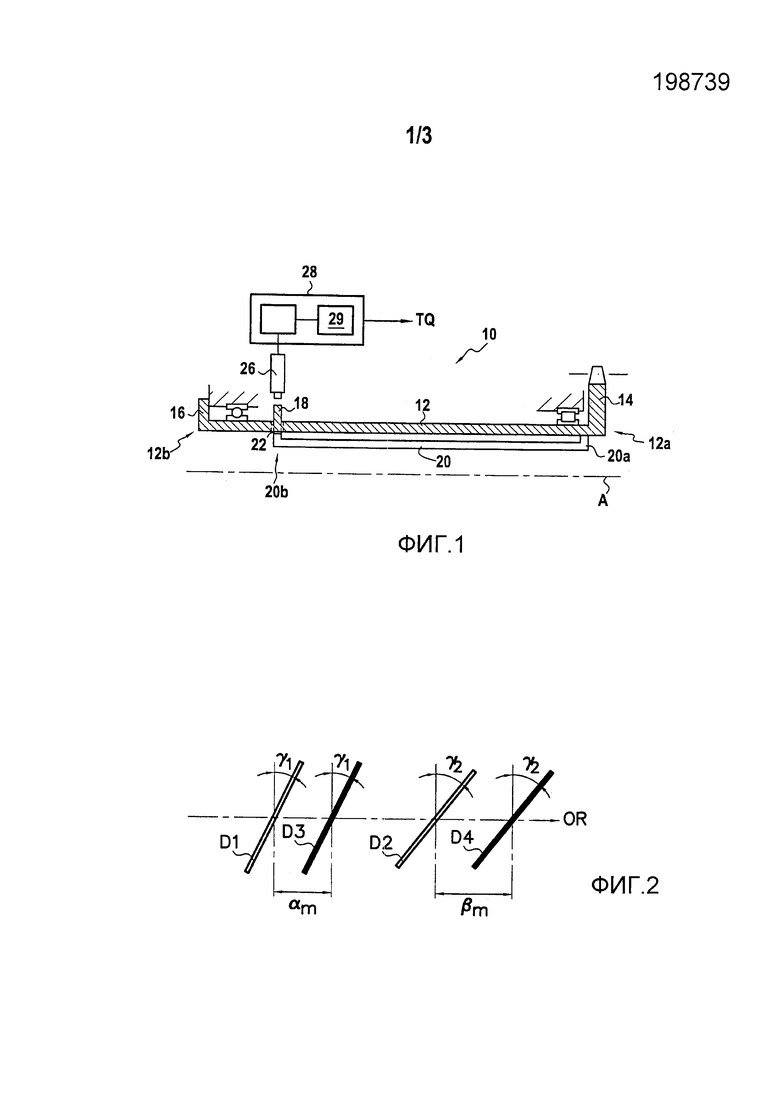

- фиг. 1 является видом половины проекции осевого сечения измерителя крутящего момента, откалиброванного в соответствии с изобретением;

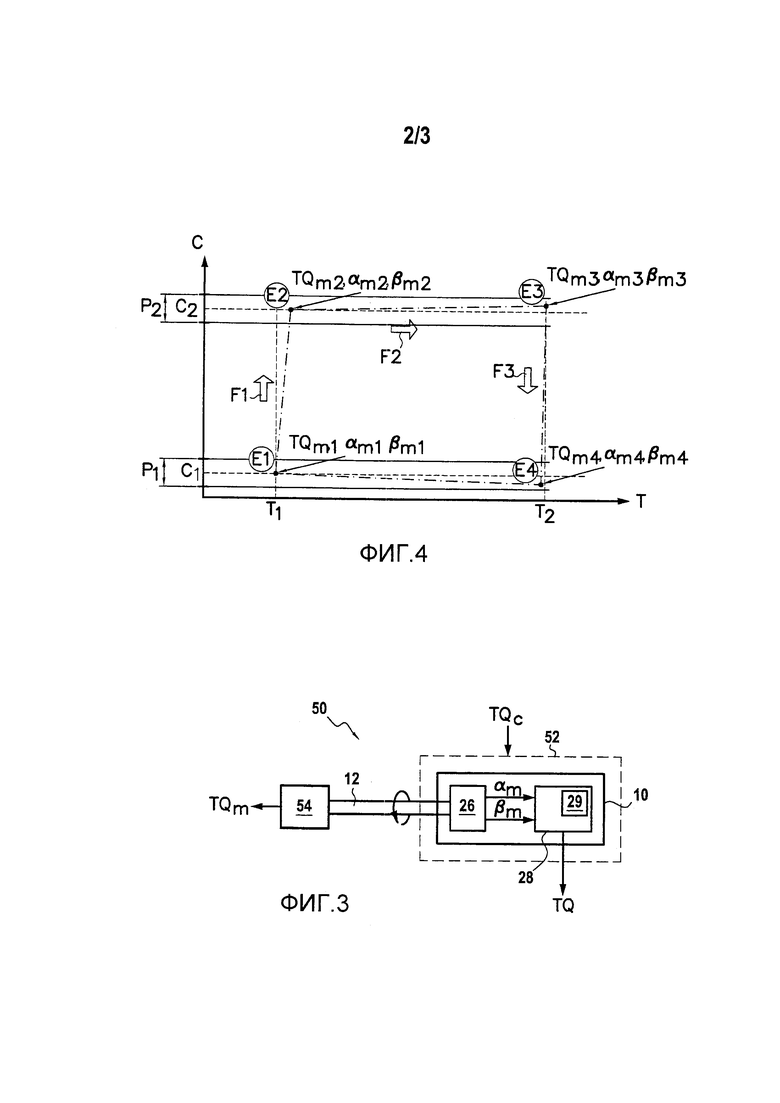

- фиг. 2 показывает относительное положение зубьев первого и второго фонических колес измерителя крутящего момента на фиг. 1, а также изображает первое и второе угловые смещения, измеренные датчиком измерителя крутящего момента на фиг. 1;

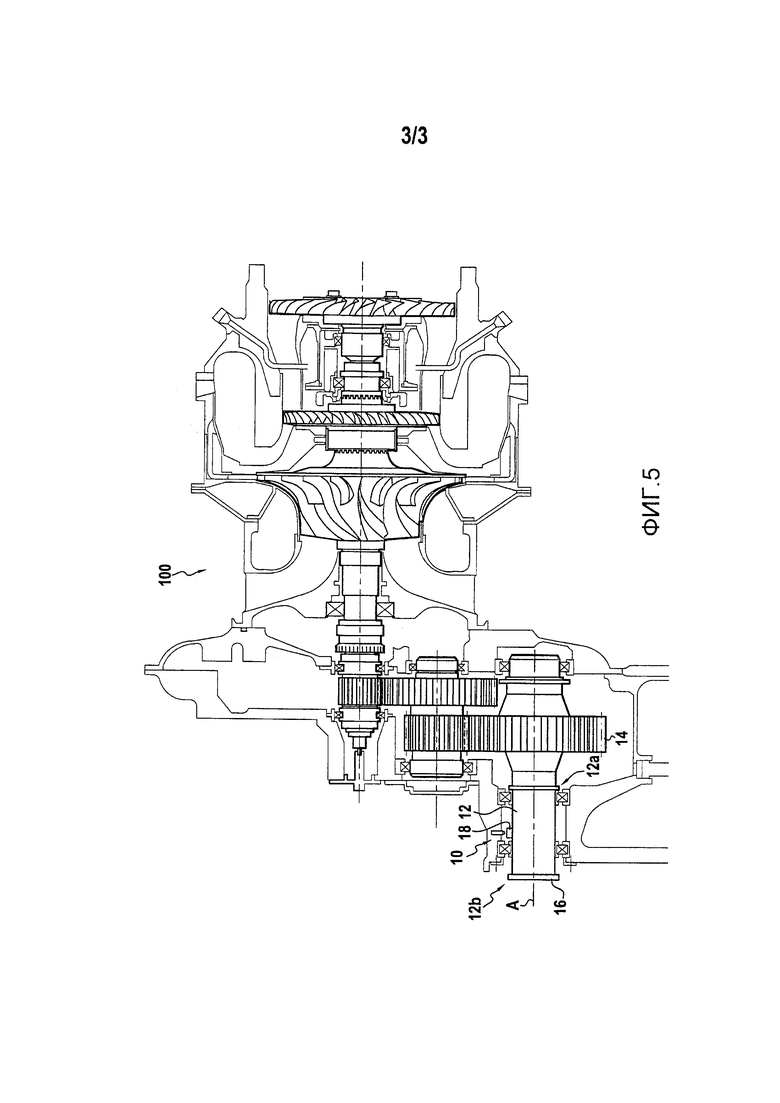

- фиг. 3 изображает установку для реализации способа калибровки по изобретению;

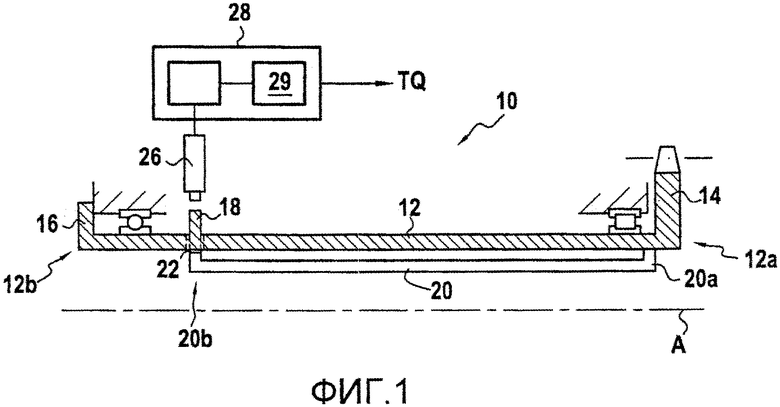

- фиг. 4 изображает этапы способа калибровки, в соответствии с изобретением; и

- фиг. 5 изображает газотурбинный двигатель, оснащенный измерителем крутящего момента, откалиброванным путем реализации способа по изобретению.

Описание предпочтительных вариантов изобретения

Фиг. 1 изображает один предпочтительный вариант воплощения измерителя 10 крутящего момента, который предназначен для калибровки путем реализации способа по изобретению.

Измеритель 10 крутящего момента содержит полый приводной вал 12, предназначенный для передачи крутящего момента вокруг своей оси A. Именно этот крутящий момент он и должен измерять.

В примере на фиг. 1 приводной вал 12 содержит шестерню 14 на его первом конце 12a и ведущий элемент 16, расположенный на его втором конце 12b, противоположном первому концу. Очевидно, что концы приводного вала могут быть оборудованы по-разному.

Кроме того, приводной вал 12 вблизи от его первого конца 12b содержит первое колесо, здесь это фоническое колесо 18, которое коаксиально и содержит множество контрольных меток угловых координат, в данном случае зубьев.

Измеритель 10 крутящего момента дополнительно содержит эталонный вал 20, проходящий аксиально внутри приводного вала 12, к которому он присоединен с помощью его первого конца 20a вблизи от первого конца 12a приводного вала 12, в то время как его второй конец 20b свободен. Второй конец 20b эталонного вала 20, противоположный его первому концу 20a, содержит второе колесо, которое здесь имеет фонический тип 22 и которое является соосным с первым фоническим колесом 18. Второе фоническое колесо 22 имеет множество контрольных меток угловых координат, в данном случае зубьев, которые проходят в радиальном направлении через отверстия, выполненные в приводном вале 20. Альтернативная конфигурация описана в FR 2931552.

Один магнитный датчик 26 расположен обращенным к первому и второму фоническим колесам 18, 22, причем датчик выполнен с возможностью генерировать электрический сигнал при каждом проходе перед ним зубца, упомянутый сигнал затем отправляется в блок 28 вычислений, предназначенный для определения значения крутящего момента, переданного приводным валом 12.

Первое фоническое колесо 18 содержит первый и второй наборы контрольных меток угловых координат, а именно первый набор зубьев D1, идентичных друг другу, и второй набор зубьев D2, идентичных друг другу, в то время как второе фоническое колесо 22 содержит третий набор зубьев D3, идентичных друг другу, и четвертый набор зубьев D4, идентичных друг другу.

Первое и второе фонические колеса располагаются так, что зубья D1, D2 первого фонического колеса 18 чередуются по углу с зубьями D3, D4 второго фонического колеса 22.

Как видно на фиг. 2, зубья D1, D3 первого и третьего наборов параллельны друг другу, в то время как зубья D2, D4 второго и четвертого наборов параллельны друг другу, будучи при этом наклонены относительно зубьев первого и третьего наборов.

На этой фиг. 2 распределение зубьев изображено в ортогональном направлении OR приводного вала. Таким образом, следует понимать, что белые зубья D1 и D2 принадлежат первому фоническому колесу, в то время как черные зубья принадлежат второму фоническому колесу.

Зубья D1 и D3 лежат под углом γ1 относительно аксиального направления приводного вала, в то время как зубья D2 и D4 лежат под углом γ2, отличающимся от γ1.

Магнитный датчик 26 является измерительным устройством, которое позволяет определять первое угловое смещение αm между двумя зубьями D1, D3, соответственно принадлежащими первому набору зубьев и третьему набору зубьев. Магнитный датчик 26 также позволяет измерять второе угловое смещение βm между двумя зубьями D2, D4, соответственно принадлежащими второму набору зубьев и четвертому набору зубьев.

Блок 28 вычисления измерителя 10 крутящего момента запрограммирован вычислять значение TQ крутящего момента по первому и второму угловым смещениям αm и βm, измеренным магнитным датчиком 26, и по калибровочным данным, сохраненным в памяти 29 блока 28 вычисления.

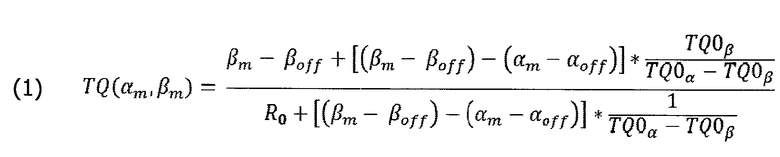

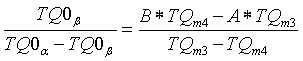

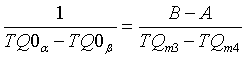

Значение TQ крутящего момента получается с помощью, например, но не только, следующей математической формулы.

где

αm и βm представляют собой первое и второе угловые смещения, измеренные датчиком;

R0, αoff, βoff, TQ0α и TQ0β являются калибровочными данными.

Эта формула сохраняется в процессоре блока вычисления.

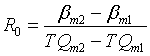

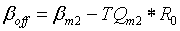

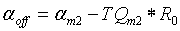

Калибровочные данные R0, αoff, βoff, TQ0α и TQ0β получаются по завершении способа калибровки по изобретению, который теперь будет описан со ссылкой на фиг. 3 и 4.

Поэтому следует принять во внимание, что измеритель крутящего момента является полностью охарактеризованным, если известны калибровочные данные R0, αoff, βoff, TQ0α и TQ0β. Поэтому задачей калибровки является вычисление значений R0, αoff, βoff, TQ0α и TQ0β.

Фиг. 3 изображает установку для реализации способа калибровки по изобретению. В данном случае это калибровочный стенд 50.

Измеритель 10 крутящего момента при калибровке установлен в газотурбинном двигателе 52, а этот двигатель расположен на калибровочном стенде 50.

Конец приводного вала 12 присоединен к эталонному измерителю 54 крутящего момента, находящемуся вне газотурбинного двигателя 52.

Следовательно, эталонный измеритель 54 крутящего момента обеспечивает эталонное измерение TQm крутящего момента, выдаваемого приводным валом 12, когда от газотурбинного двигателя запрошен заданный крутящий момент TQc. Следует иметь в виду, что если измеритель крутящего момента не откалиброван, значение TQm не соответствует точно заданному значению TQc.

Теперь со ссылкой на фиг. 4 будет дано подробное пояснение варианта осуществления способа изобретения.

Сначала измеритель крутящего момента находится в первом состоянии E1, в котором значение крутящего момента, выдаваемого приводным валом 12, лежит в пределах первого заранее заданного диапазона P1 крутящего момента, в значительной степени центрированного вокруг первого среднего значения C1 крутящего момента. В этом первом состоянии E1 приводной и эталонный валы измерителя крутящего момента имеют первую температуру T1. В этом неограничивающем примере первое среднее значение C1 крутящего момента равно 10% максимального крутящего момента, который может создать газотурбинный двигатель, в то время как первая температура равна примерно 80°C. Пределы первого диапазона в этом примере составляют приблизительно плюс или минус 10% первого среднего значения крутящего момента.

Когда измеритель крутящего момента находится в первом состоянии E1, выполняется первая серия измерений, в котором определяются первое и второе угловые смещения αm1 и βm1 посредством магнитного датчика 26, а крутящий момент TQm1, выдаваемый приводным валом, измеряется с использованием эталонного измерителя 54 крутящего момента.

Скорость вращения газотурбинного двигателя увеличивается путем увеличения заданного значения TQc, чтобы поместить измеритель крутящего момента во второе состояние E2 (стрелка F1), в котором значение крутящего момента, выдаваемого приводным валом 12, лежит в пределах второго заранее заданного диапазона P2 крутящего момента, в значительной степени центрированного вокруг второго среднего значения C2 крутящего момента, более высокого, чем первое среднее значение C1 крутящего момента. Затем быстро выполняется вторая серия измерений, посредством чего определяются первое и второе угловые смещения αm2 и βm2 с использованием магнитного датчика 26, а крутящий момент TQm2, выдаваемый приводным валом, измеряется с использованием эталонного измерителя 54 крутящего момента. Вторая серия измерений выполняется быстро, чтобы во втором состоянии температура валов измерителя крутящего момента осталась практически равной первой температуре T1.

В этом примере второе среднее значение C2 равно, по существу, 80% максимального крутящего момента, который газотурбинный двигатель в состоянии создать.

Пределы второго диапазона в этом примере лежат в пределах приблизительно плюс или минус 10% второго среднего значения крутящего момента.

После завершения второй серии измерений ожидают, пока двигатель не нагреется так, чтобы измеритель крутящего момента был приведен в третье состояние E3 (стрелка F2), в котором валы измерителя крутящего момента имеют вторую температуру T2, более высокую, чем температура T1, в то время как значение крутящего момента, выдаваемого приводным валом 12, остается в пределах второго диапазона крутящего момента. Другими словами, значение крутящего момента остается практически равным второму среднему значению C2 крутящего момента.

После ожидания в несколько минут, чтобы валы измерителя 10 крутящего момента стабилизировались при второй температуре T2, выполняется третья серия измерений, посредством чего определяются первое и второе угловые смещения αm3 и βm3 посредством магнитного датчика, и крутящий момент TQm3, выдаваемый приводным валом, измеряется с использованием эталонного измерителя 54 крутящего момента.

Скорость газотурбинного двигателя затем уменьшается, чтобы привести измеритель крутящего момента к четвертому состоянию E4 (стрелка F3), в котором значение крутящего момента, выдаваемого приводным валом 12, лежит в пределах первого диапазона P1 крутящего момента. Значение крутящего момента в значительной степени равно первому среднему значению C1 крутящего момента, в то время как валы измерителя крутящего момента все еще имеют, по существу, вторую температуру T2.

Когда измеритель крутящего момента помещен в это четвертое состояние, выполняется четвертая серия измерений, посредством чего определяются первое и второе угловые смещения αm4 и βm4 посредством магнитного датчика, а крутящий момент TQm4, выдаваемый приводным валом, измеряется с использованием эталонного измерителя 54 крутящего момента. Четвертая серия измерений выполняется вскоре после того, как был достигнут первый заранее заданный диапазон P1 крутящего момента, чтобы температура валов осталась в значительной степени равной второй температуре T2.

Очевидно, что цикл, представленный здесь, не является ограничивающим, и он мог быть проведен в обратном порядке или в другом порядке при условии, что выполняются четыре серии измерений, позволяя вычислить калибровочные данные.

Затем измеритель крутящего момента, а более конкретно блок вычислений, калибруется с использованием первой, второй, третьей и четвертой серий измерений.

Другими словами, вышеупомянутые калибровочные данные определяются на основе первой, второй, третьей и четвертой серий измерений.

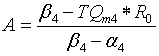

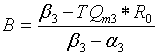

Например:

После этого угловые смещения вычисляются как:

Где:

Эти калибровочные данные затем сохраняются в памяти 29 блока 28 вычислений так, чтобы они могли использоваться блоком вычислений для вычисления значения TQ крутящего момента с использованием формулы (1), приведенной выше.

На фиг. 5 изображен газотурбинный двигатель 100, оборудованный измерителем 10 крутящего момента, откалиброванным с использованием способа изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КРУТЯЩЕГО МОМЕНТА, ПЕРЕДАВАЕМОГО ВАЛОМ ОТБОРА МОЩНОСТИ | 2009 |

|

RU2497087C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078324C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175120C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2428672C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293962C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2571693C1 |

| ЛАЗЕРНЫЙ ТОЛЩИНОМЕР И СПОСОБ ЕГО КАЛИБРОВКИ | 2013 |

|

RU2542633C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛА ОПЕРЕЖЕНИЯ ВПРЫСКА ТОПЛИВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2543091C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2694108C1 |

| Способ вибрационной диагностики качества подшипников качения и устройство для его осуществления | 1980 |

|

SU985722A1 |

Изобретение относится к области измерительной техники, в частности к устройствам измерения крутящего момента, передаваемого валом двигателя, а именно к средствам и методам калибровки измерителя крутящего момента. В ходе реализации способа калибровки помещают измеритель крутящего момента в первое состояние, выполняют первую серию измерений, посредством чего определяются первое и второе угловые смещения, и измеряют крутящий момент, выдаваемый приводным валом, с использованием эталонного измерителя крутящего момента, помещают измеритель крутящего момента во второе состояние, выполняют вторую серию измерений, посредством чего определяют первое и второе угловые смещения, и измеряют крутящий момент, выдаваемый приводным валом. Затем помещают измеритель крутящего момента в третье состояние, выполняют третью серию измерений, посредством чего определяют первое и второе угловые смещения, и измеряют крутящий момент, выдаваемый приводным валом, помещают измеритель крутящего момента в четвертое состояние и выполняют четвертую серию измерений, посредством чего определяют первое и второе угловые смещения, и измеряют крутящий момент, выдаваемый приводным валом, калибруют блок вычислений на основании первой, второй, третьей и четвертой серий измерений. Калиброванный измеритель содержит приводной вал, предназначенный для передачи момента вращения вокруг оси, причем упомянутый приводной вал обеспечен первым колесом, имеющим первый и второй наборы контрольных меток (D1, D2) угловых координат, эталонный вал, имеющий первый конец, присоединенный к одному концу приводного вала, и второй конец, обеспеченный вторым колесом, имеющим третий и четвертый наборы контрольных меток угловых координат, при этом контрольные метки угловых координат первого и третьего наборов параллельны друг другу, в то время как контрольные метки угловых координат второго и четвертого наборов параллельны друг другу, будучи при этом наклоненными относительно контрольных меток первого и третьего наборов, измерительное устройство для измерения первого углового смещения между двумя контрольными метками, соответственно принадлежащими первому и третьему наборам контрольных меток угловых координат, и второго углового смещения между двумя контрольными метками, соответственно принадлежащими второму и четвертому наборам контрольных меток угловых координат, блок вычислений для определения значения крутящего момента, выдаваемого приводным валом, на основании первого и второго угловых смещений, измеренных измерительным устройством, причем упомянутый измеритель крутящего момента отличается тем, что блок вычислений содержит память для хранения калибровочных данных, полученных путем реализации способа калибровки, и тем, что значение крутящего момента, определенного блоком вычислений, является функцией первого и второго угловых смещений и калибровочных данных. 3 н. и 6 з.п. ф-лы, 5 ил.

1. Способ калибровки измерителя (10) крутящего момента, содержащего:

приводной вал (12), предназначенный для передачи момента вращения вокруг оси, причем приводной вал, обеспеченный первым колесом, имеющим первый и второй наборы контрольных меток угловых координат;

эталонный вал (20), имеющий первый конец, прикрепленный к одному концу приводного вала, и второй конец, обеспеченный вторым колесом, имеющим третий и четвертый наборы контрольных меток угловых координат, при этом контрольные метки угловых координат первого и третьего наборов параллельны друг другу, в то время как контрольные метки угловых координат второго и четвертого наборов параллельны друг другу, при этом будучи наклоненными относительно контрольных меток первого и третьего наборов;

измерительное устройство (26) для измерения первого углового смещения между двумя контрольными метками, соответственно принадлежащими первому и третьему наборам контрольных меток угловых координат, и второго углового смещения между двумя контрольными метками, соответственно, принадлежащими второму и четвертому наборам контрольных меток угловых координат;

блок вычисления (28) для определения значения крутящего момента, выдаваемого приводным валом, на основании первого и второго угловых смещений, измеренных измерительным устройством;

причем способ, в котором:

помещают измеритель крутящего момента в первое состояние, в котором значение крутящего момента, выдаваемого приводным валом, лежит в пределах первого заранее заданного диапазона (P1) крутящего момента, а валы измерителя крутящего момента при этом имеют первую температуру (T1);

выполняют первую серию измерений, посредством чего определяют первое и второе угловые смещения (αm1, βm1), и измеряют

крутящий момент (TQm1), выдаваемый приводным валом посредством эталонного измерителя (54) крутящего момента;

помещают измеритель крутящего момента во второе состояние, в котором значение крутящего момента, выдаваемое приводным валом, лежит в пределах второго заранее заданного диапазона (P2) крутящего момента, причем второй заранее заданный диапазон крутящего момента отличается от первого заранее заданного диапазона крутящего момента, а валы измерителя крутящего момента при этом имеют, по существу, первую температуру (T1);

выполняют вторую серию измерений, посредством чего определяют первое и второе угловые смещения (αm2, βm2), и измеряют крутящий момент (TQm2), выдаваемый приводным валом, посредством эталонного измерителя (54) крутящего момента;

помещают измеритель крутящего момента в третье состояние, в котором значение крутящего момента, выдаваемого приводным валом, лежит в пределах второго заранее заданного диапазона (P2) крутящего момента, и доводят валы измерителя крутящего момента до второй температуры (T2), отличающейся от первой температуры (T1);

выполняют третью серию измерений, посредством чего

определяют первое и второе угловые смещения (αm3, βm3), и измеряют крутящий момент (TQm3), выдаваемый приводным валом, посредством эталонного измерителя (54) крутящего момента;

помещают измеритель крутящего момента в четвертое состояние, в котором значение крутящего момента, выдаваемого приводным валом, лежит в пределах первого заранее заданного диапазона (P1) крутящего момента, в то время как валы измерителя крутящего момента имеют, по существу, вторую температуру (T2);

выполняют четвертую серию измерений, посредством чего определяют первое и второе угловые смещения (αm4, βm4), и измеряют крутящий момент (TQm4), выдаваемый приводным валом, посредством эталонного измерителя (54) крутящего момента;

калибруют блок вычислений на основании первой, второй, третьей и четвертой серий измерений.

2. Способ калибровки измерителя крутящего момента по п. 1, в котором второй заранее заданный диапазон (P2) крутящего момента выше, чем первый заранее заданный диапазон (P1) крутящего момента, в то время как вторая температура (T2) больше, чем первая температура (T1).

3. Способ калибровки измерителя крутящего момента по п. 1, в котором ожидают, пока температура валов измерителя крутящего момента не стабилизируется при второй температуре (T2), прежде чем выполнять третью серию измерений.

4. Способ калибровки измерителя крутящего момента по п. 1, в котором первая, вторая, третья и четвертая серии измерений используют для определения калибровочных данных, которые сохраняются в памяти (29) блока (28) вычислений.

5. Способ калибровки измерителя крутящего момента по п. 1, в котором измеритель (10) крутящего момента устанавливают в газотурбинном двигателе (100), а эталонный измеритель (54) крутящего момента располагают вне газотурбинного двигателя.

6. Способ калибровки измерителя крутящего момента по п. 1, в котором первое и второе колеса (18, 22) являются фоническими колесами и в котором контрольные метки угловых координат (D1, D2, D3, D4) являются зубьями.

7. Способ калибровки измерителя крутящего момента по п. 1, в котором измерительное устройство образовано одним магнитным датчиком (26).

8. Калиброванный измеритель (10) крутящего момента, содержащий:

приводной вал (12), предназначенный для передачи момента вращения вокруг оси (A), причем упомянутый приводной вал обеспечен первым колесом (18), имеющим первый и второй наборы контрольных меток (D1, D2) угловых координат;

эталонный вал (20), имеющий первый конец (20a), присоединенный к одному концу приводного вала, и второй конец, обеспеченный вторым колесом (22), имеющим третий и четвертый наборы контрольных меток угловых координат (D3, D4), при этом контрольные метки угловых координат (D1, D3) первого и третьего наборов параллельны друг другу, в то время как контрольные метки угловых координат второго и четвертого наборов (D2, D4) параллельны друг другу, будучи при этом наклоненными относительно контрольных меток первого и третьего наборов;

измерительное устройство (26) для измерения первого углового смещения (αm) между двумя контрольными метками, соответственно принадлежащими первому и третьему наборам контрольных меток угловых координат, и второго углового смещения (βm) между двумя контрольными метками, соответственно принадлежащими второму и четвертому наборам контрольных меток угловых координат;

блок (28) вычислений для определения значения (TQ) крутящего момента, выдаваемого приводным валом (12), на основании первого и второго угловых смещений, измеренных измерительным устройством, причем упомянутый измеритель (10) крутящего момента отличается тем, что блок (28) вычислений содержит память (29) для хранения калибровочных данных, полученных путем реализации способа по любому из пп. 1-7, и тем, что значение (TQ) крутящего момента, определенного блоком вычислений, является функцией первого и второго угловых смещений и калибровочных данных.

9. Газотурбинный двигатель (100), содержащий измеритель (10) крутящего момента, откалиброванный по п. 8.

| WO 2009141261 A1 26.11.2009;US 5182953 A 02.02.1993;US 4774845 A1 04.10.1988 | |||

| Способ измерения крутящего момента на вращающемся валу | 1985 |

|

SU1278631A1 |

| Цифровой моментомер | 1979 |

|

SU830159A1 |

Авторы

Даты

2016-08-27—Публикация

2012-02-23—Подача