Изобретение относится к измерительной технике и, в частности, может быть использовано для калибровки лазерных толщиномеров, построенных по методу лазерной триангуляции, при котором пучки излучения направлены с двух сторон перпендикулярно к контролируемой поверхности, а принятый оптический сигнал фиксируется многоэлементным приемником.

Известно устройство для калибровки лазерных триангуляционных измерителей (Свидетельство на полезную модель RU №37550, МПК G01B 11/00, опубл. 27.04.2004), содержащее источник лазерного излучения, приемное устройство, сменный экран, снабженный средствами для перемещения в направлении лазерного луча.

Недостатком данного устройства для калибровки является отсутствие механизмов, деталей и узлов, которые обеспечивают многократную смену технологического экрана на объект контроля, при сохранении требуемой погрешности измерения. Контроль второй стороны объекта контроля не рассматривается.

Прототипом является устройство для измерения толщины - лазерный толщиномер (патент RU №2419068, МПК G01B 11/06, опубл. 20.01.2011), содержащее корпус, зону измерения, привод, обеспечивающий перемещение объекта контроля в зоне измерения, размещенные по разные стороны, оптически связанные с контролируемым объектом фотоэлектрические модули, жестко зафиксированные на общем основании и расположенные соосно и перпендикулярно плоскости перемещения контролируемого объекта, многоэлементные фотоприемники, входящие в состав фотоэлектрических модулей, оптически связанные с контролируемым объектом, блок обработки и управления, входы которого соединены со выходом фотоприемников, содержащий задатчик режимов работы, обеспечивающий выбор режима измерения толщины или режима калибровки толщиномера, вычислитель результатов измерений и цифровое табло.

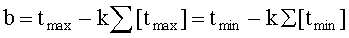

Для калибровки толщиномера его корпус сдвигают по направляющим в горизонтальном направлении из зоны измерения в зону калибровки. Технологическое приспособление для калибровки, имитирующее положение объекта контроля, винтами соединяют с корпусом толщиномера последовательно устанавливают эталоны толщины tet и через задатчик вводят значения максимальной, а затем минимальной толщины эталонов в вычислитель, который рассчитывает угловой коэффициент - k и смещение - b калибровочной прямой

Недостатком прототипа является то, что технологическое приспособление позволяет производить калибровку, а в последующем измерение толщины эталонов tmax, tmin только для положения размещения эталонов, которое соответствует нижней границе зоны измерения, что приводит к увеличению погрешности измерения для случая произвольного положения в зоне измерения объекта контроля.

В настоящее время при калибровке лазерных триангуляционных устройств сопоставляются расстояния до контролируемого объекта - Ri и номер элемента - ni на ПЗС - линейке, оптически связанной с объектом контроля (Anand Asundi «Unified calibration technigue and its applications in optical triangular profilometry» Applied Optics, 1999, №16, том 38, c.3556-3561).

Следует отметить, что полученные значения величин (Ri, ni) не учитывают шероховатость контролируемого объекта, изменение размеров световой метки в зависимости от изменения расстояния - Ri до объекта контроля, что отражается на размерах и форме видеоимпульса, сформированного ПЗС-линейкой и, следовательно, номере измеренного элемента - ni.

Для повышения точности измерений на калибровочном стенде (А.З. Венедиктов, О.В. Пальчик. «Проблема калибровки лазерных триангуляционных измерителей». Технология машиностроения. 2005 г., №8, с.57-59) задают расстояния Ri до эталона с типичным для измеряемых объектов коэффициентом отражения ρ и при каждом измерении расстояния Ri учитывают, кроме номера элемента - ni, размер световой метки Δni, где Δni=ni+1-ni-1, а ni+1, ni-1 соответственно, последний и первый засвеченные элементы в принятом оптическом сигнале. При построении зависимости между номером засвеченного элемента и расстоянием Ri до контролируемого объекта номер элемента уточняется в зависимости от ширины видеоимпульса Δni. В таблице градуировки Ri=f(ni, Δni) промежуточные значения расстояний Ri интерполируются.

Следует отметить, что в предложенном способе калибровки оптический контроль второй стороны объекта контроля не рассматривается. Процесс калибровки носит двухпараметрический характер, что усложняет данный способ.

Наиболее близкий к предлагаемому является способ калибровки раскрыт в описании патента РФ №2419068 «Способ измерения толщины и устройство для его осуществления», МПК G01B 11/06, опубл. 20.01.2011.

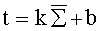

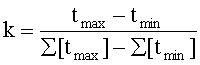

Для реализации предложенного способа, предварительно, в режиме калибровки, измеряют координаты световых меток, соответствующие эталонам с максимальной толщиной - tmax и минимальной - tmin, и рассчитывают угловой коэффициент

Недостаток данного способа калибровки по эталонам, соответствующим максимальной и минимальной толщине tmax и tmin динамического диапазона измерений, состоит в последовательной установке эталонов на технологическое приспособление, опорная плоскость которого соответствует одной из границ зоны измерения, как правило, - это нижняя граница, и проведении вышеперечисленной последовательности операций только для этого случая. На практике измерения производятся при произвольном положении контролируемых объектов в зоне измерения и, следовательно, при произвольной ширине и положении видеоимпульсов, сформированных оптически связанными с контролируемой поверхностью ПЗС-линейками. Проведенные измерения показали увеличение погрешности измерений, если объект контроля находится в произвольном положении в зоне измерения, отличающейся от положения эталонов при калибровке.

Задачей изобретения является создание лазерного толщиномера и способа его калибровки, позволяющих повысить точность измерения при произвольном положении объекта контроля в зоне измерения и при воздействии таких дестабилизирующих факторов производственного процесса, как вибрация, изменение температуры окружающей среды, волнистость и изогнутость объектов контроля.

Поставленная задача достигается за счет того, что лазерный толщиномер, содержащий корпус, зону измерения, привод, обеспечивающий перемещение объекта контроля в зоне измерения, размещенные по разные стороны, оптически связанные с контролируемым объектом фотоэлектрические модули, жестко зафиксированные на общем основании и расположенные соосно и перпендикулярно плоскости перемещения контролируемого объекта, многоэлементные фотоприемники, входящие в состав фотоэлектрических модулей, оптически связанные с контролируемым объектом, блок обработки и управления, входы которого соединены с выходам фотоприемников, содержащий задатчик режимов работы, обеспечивающий выбор режима измерения толщины или режима калибровки толщиномера, вычислитель результатов измерений и цифровое табло, дополнительно снабжен калибровочным приспособлением жестко зафиксированным штифтованным винтовым соединением на корпусе толщиномера, обеспечивающим перпендикулярность пучков лазерного излучения к плоскости положения эталона, содержащим плату управления, линейный шаговый двигатель и электромеханический привод для перемещения эталона tet, зафиксированный в зоне измерения на общем основании с фотоэлектрическими модулями, при этом электромеханический привод соединен с первым выходом вычислителя по интерфейсной линии связи через плату управления и линейный шаговый двигатель, а фотоприемники соединены по интерфейсным линиям связи от микроконтроллеров фотоэлектрических модулей через второй и третий выходы с одноименными входами вычислителя.

Отличительным признаком предлагаемого лазерного толщиномера является наличие электромеханического привода для перемещения эталона - tet, жестко зафиксированного на общем основании с фотоэлектрическими модулями в зоне измерения толщиномера.

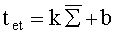

Поставленная задача достигается также за счет того, что в способе калибровки лазерного толщиномера, заключающемся в том, что предварительно в режиме калибровки толщиномера, включающего два фотоэлектрических модуля, формируют два узких пучка излучения, направленных соосно навстречу друг другу, которые создают на противоположных сторонах эталона - tet световые метки, а на двух линейных оптически связанных с эталоном позиционно-чувствительных многоэлементных фотоприемниках, входящих в состав фотоэлектрических модулей изображения световых меток, фотоприемники одновременно сканируют и измеряют номера элементов, соответствующих максимальному и минимальному значению толщины эталонов, на границе зоны измерения размещают эталон толщины - tet, который дискретно перемещают к другой границе, и для каждого положения эталона tet измеряют расстояния R1i, R2j от фотоэлектрических модулей до каждой стороны эталона tet и соответствующие этим расстояниям номера элементов n1i, n2i, на многоэлементных фотоприемниках, а затем определяют угловые коэффициенты k1, k2 и смещения b1, b2 калибровочных прямых для каждого фотоэлектрического модуля.

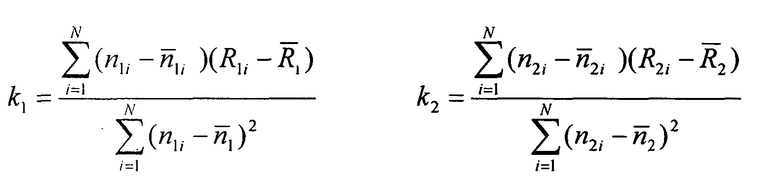

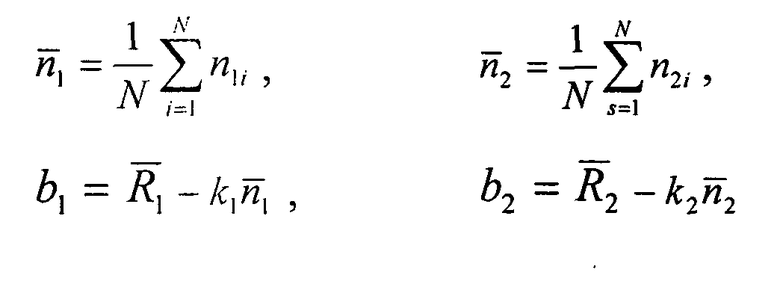

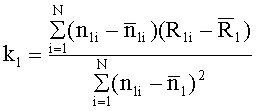

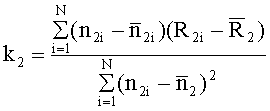

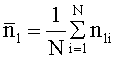

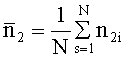

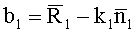

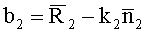

Кроме того, коэффициенты k1, k2, b1, b2 можно определить, применяя метод наименьших квадратов:

где: N - число замеров при снятии градуировочных характеристик, n1i, n2i - номера элементов на многоэлементных приемников при замерах,

R1i, R2i - расстояния по градуировочным характеристикам при замерах,

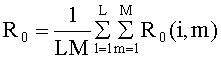

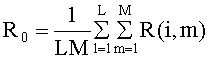

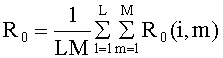

а калибровку базы толщиномера R0 выполнять в соответствии с соотношением

где L - число шагов при калибровке в зоне измерения,

i - текущий шаг,

M - число эталонов толщины t при калибровке,

m - текущий эталон tm,

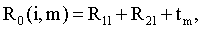

R0(i, m)=R1l+R2l+tm,

где: R1i=k1n1i+b1 и R2j=k2n2j+b2 - текущие расстояния от фотоэлектрических модулей до каждой стороны эталона с толщиной tm, а также использовать эталон, состоящий из W секторов различной толщины.

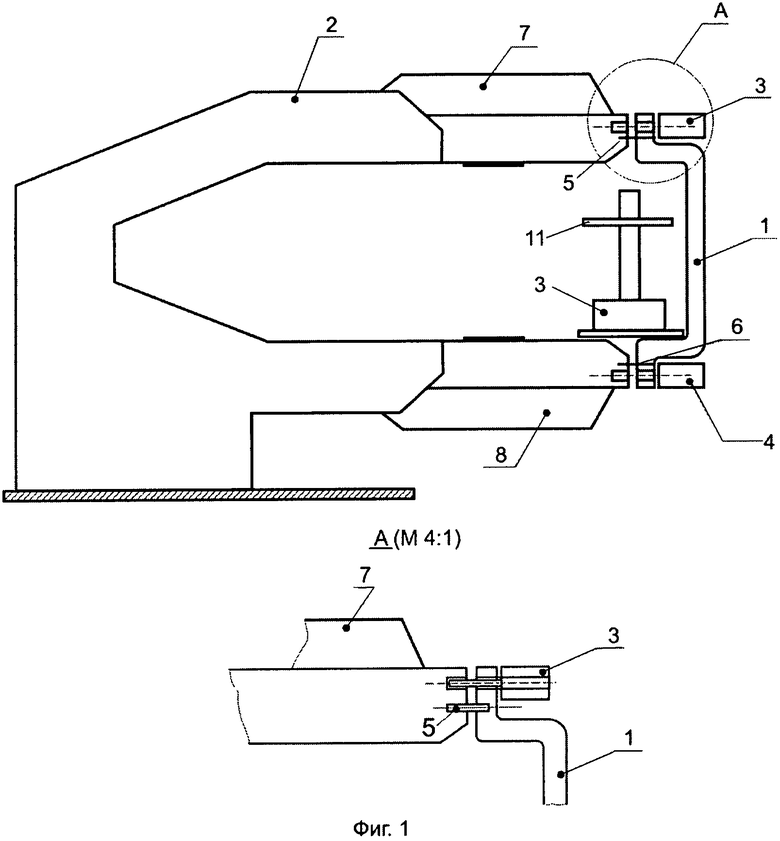

Предлагаемые изобретения поясняются чертежами, на которых изображены:

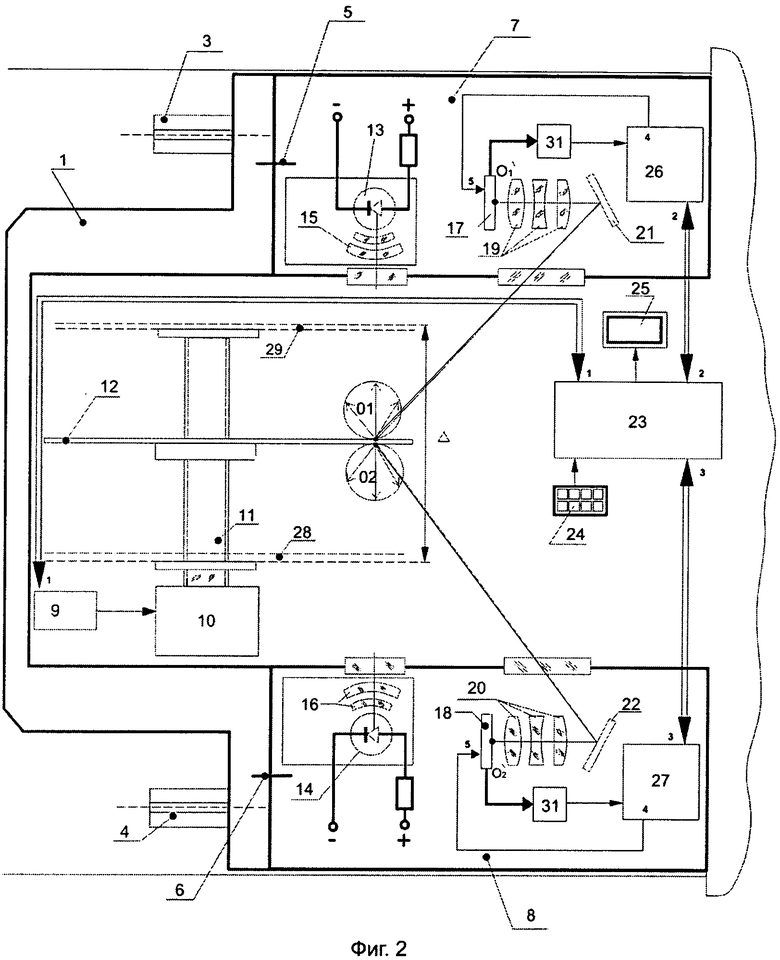

фиг.1 - лазерный толщиномер для режима работы «Калибровка» с установленным калибровочным устройством,

фиг.2 - функциональная схема лазерного толщиномера для режима работы «Калибровка»,

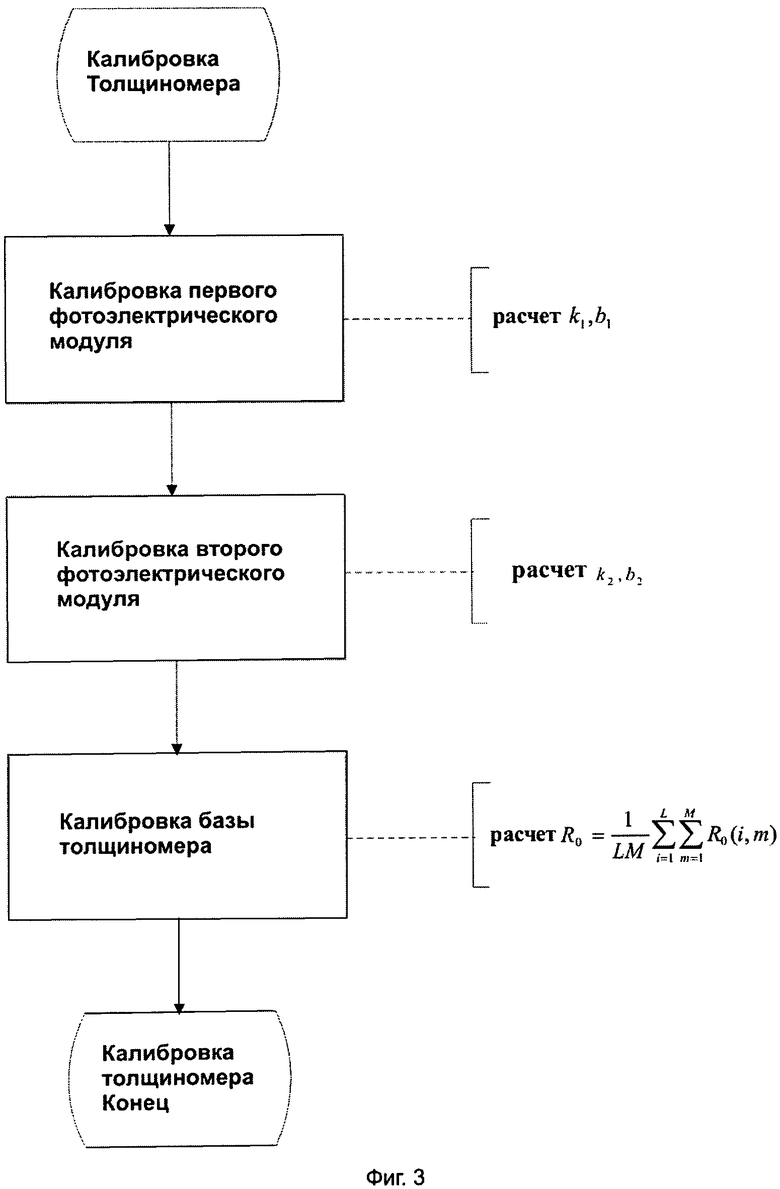

фиг.3 - алгоритм калибровки лазерного толщиномера,

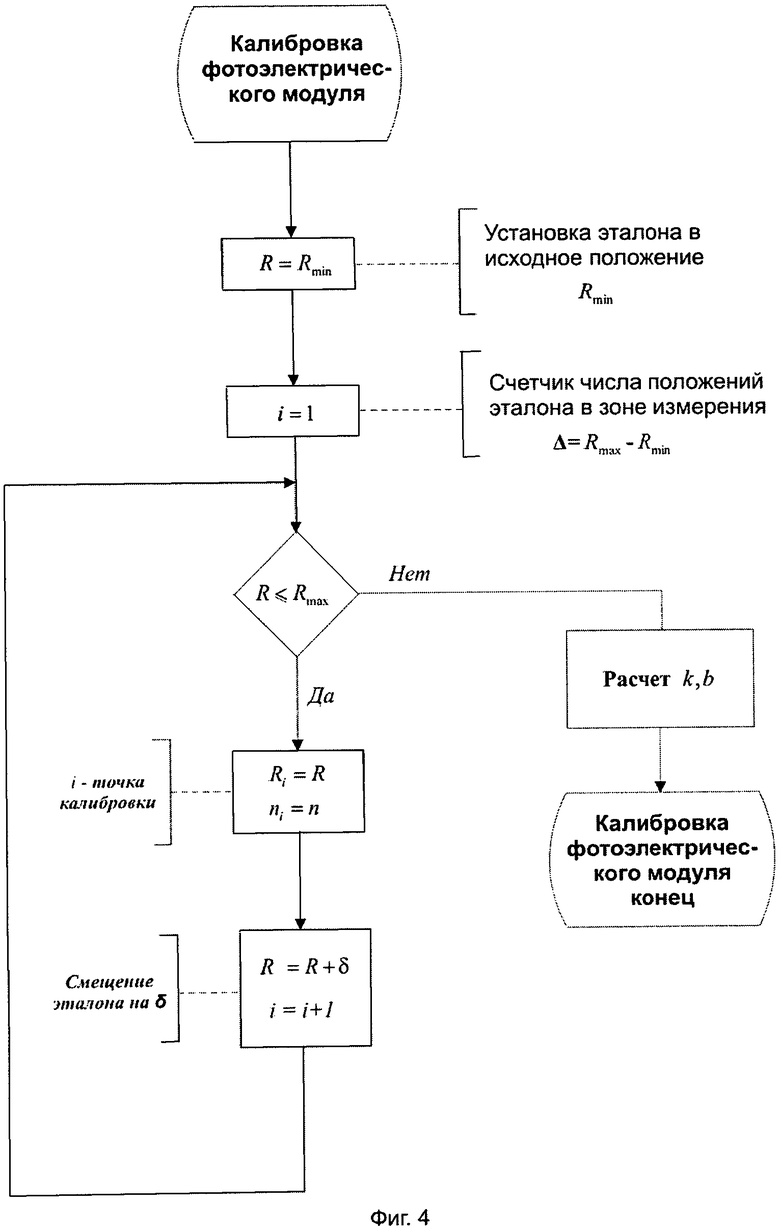

фиг.4 - алгоритм калибровки фотоэлектрического модуля,

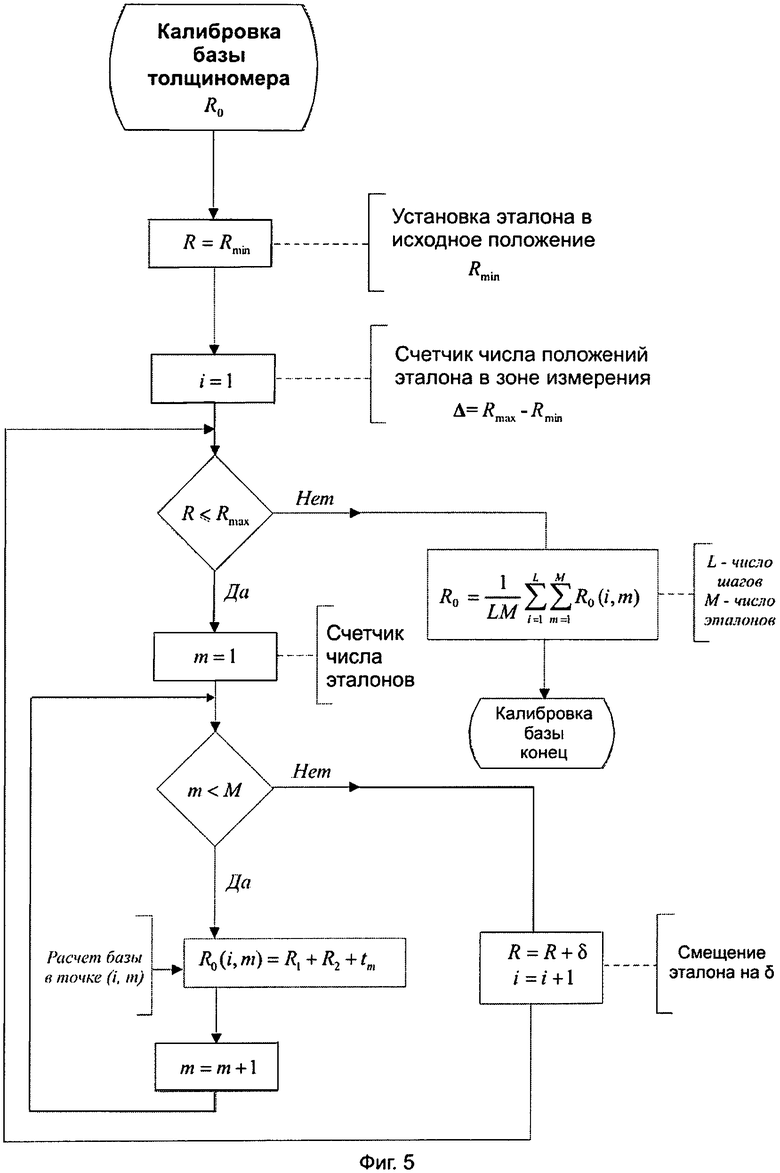

фиг.5 - алгоритм калибровки базы толщиномера.

Для удобства изложения приводится пример выполнения устройства, а затем последовательность операций для предлагаемого способа калибровки.

Лазерный толщиномер (фиг.1) содержит калибровочное приспособление 1, жестко закрепленное на корпусе 2 толщиномера с помощью соединения, включающего винты 3, 4 и штифты 5, 6. Соединение калибровочного приспособления 1 с корпусом фотоэлектрических модулей 7, 8, жестко зафиксированных на корпусе 2 толщиномера, обеспечивает однозначность установки при многократных повторениях операций по калибровке с последующим переходом в режим измерения.

Калибровочное приспособление 1 содержит (фиг.2) плату управления 9, линейный шаговый двигатель (актуатор) 10, на валу 11 которого размещается эталон толщины 12. Плата управления 9 предназначена для формирования управляющих сигналов для актуатора 10.

Фотоэлектрические модули 7 и 8 содержат лазерные излучатели 13, 14 с формирующей оптикой 15, 16 и приемные каналы в составе: ПЗС-линейки, 17, 18, приемные объективы 19, 20 и поворотные зеркала 21, 22.

Полупроводниковые излучатели 13, 14 с формирующей оптикой 15, 16 формируют световые метки О1 и O2, соответственно, на верхней и нижней сторонах эталона 12. Индикатрисы рассеяния в этих точках схематически показаны на фиг.2. Для тестовых оптических сигналов от эталона с толщиной - tet приемными каналами в составе объективов 19, 20, поворотных зеркал 21 и 22 изображение световых меток строится на ПЗС-линейках 17 и 18 в точках O1 / и O2 /.

Микроконтроллеры 26 и 27 предназначены для определения номера элемента, соответствующего максимуму видеосигнала при приеме световых меток и формировании управляющих сигналов для ПЗС-линеек.

Кроме того, в корпусе 2 толщиномера находятся: вычислитель 23, клавиатура 24, индикатор 25.

Вычислитель 23 предназначен для расчета калибровочных коэффициентов k1, k2, смещений b1, b2 и расстояний от фотоэлектрических модулей до первой R1i=k1n1i+b1 и второй R2i=k2=n2i+b2 сторон объекта контроля.

Клавиатура 24 предназначена для задания режимов работы толщиномера: калибровка, измерение толщины. Индикатор 25 для отображения результатов вычислений, констант.

Первые входы-выходы платы управления 9 и вычислителя 23 соединены интерфейсной линией связи с протоколом обмена, например по RS-232, для передачи команд от вычислителя 23 через плату управления 9 на линейный шаговый двигатель 10 для установки эталона 12 в зоне измерения Δ в требуемое положение.

Для передачи номера элемента ПЗС-линейки, соответствующего максимуму видеосигнала, вторые и третьи входы-выходы вычислителя 23 соединены интерфейсными линиями связи с одноименными входами-выходами, соответственно, микроконтроллеров 26 и 27.

Работа устройства для калибровки начинается по команде с клавиатуры 24. В соответствии с протоколом обмена от вычислителя 23 по линии связи на 1 вход платы управления 9 поступает команда на установку эталона 12 на границе зоны измерения, например нижней 28. Полупроводниковые излучатели 13, 14 с формирующей оптикой 15 и 16 формируют световые метки O1 и O2 соответственно, на верхней и нижней сторонах эталона 12 с толщиной - tet. По управляющим сигналам с 4 выхода микроконтроллеров 26 и 27 на 5 входы ПЗС-линеек 17, 18 подаются сигналы управления и выполняется сканирование. Номера элементов n1i, n2i, в считанных видеосигналах и соответствующие максимумам видеосигналов, полученных при приеме от световых меток O1 и O2 на эталоне толщиной - tet передаются через последовательно соединенные выходы ПЗС-линеек 17, 18 усилители 31 микроконтроллеры 26, 27 по интерфейсной линии связи через 2 и 3 входы-выходы в вычислитель 23, для расчета калибровочных коэффициентов k1, k2, смещений b1, b2, текущих расстояний от фотоэлектрических модулей до первой R1i=k1n1i+b1 и второй R2=k2n2i+b2 стороны эталона толщины. Для определения базы толщиномера R0 в соответствии с соотношением R0=R1i+R2i+tm, где R1i, R2i, - расстояния от модулей до эталона, tm - толщина эталона используется эталон с секторами, отличающихся по толщине, и который устанавливается для калибровки базы поворотами вокруг оси вала 11, механически связанного с двигателем 10 для измерения базы R0 в i-секторе.

Способ калибровки с помощью вышеописанного устройства выполняется в следующей последовательности: используя штифтованные резьбовые соединения 3, 4 (фиг.1), калибровочное устройство 1 соединяют с толщиномером.

На клавиатуре 24 инициализируется режим калибровки толщиномера (фиг.3). В соответствии с протоколом обмена, по интерфейсной линии связи (фиг.2) между первыми входами-выходами вычислителя 23 и платы управления 9 эталон 12 устанавливается в положение 28, на границе зоны измерения, и по командам вычислителя 23 эталон 12 смещается с шагом - δ к другой 29 границе зоны измерения. Каждый i шаг эталона соответствует предварительно аттестованному расстоянию от фотоэлектрического модуля 7 R1i до одной из сторон эталона и фотоэлектрического модуля 8 до второй стороны эталона R2i. Алгоритм калибровки фотоэлектрических модулей приведен на фиг.4. На каждом шаге расположенные в фотоэлектрических модулях 7 и 8 микроконтроллеры 26, 27 определяют номера элементов, соответствующие максимуму видеосигнала (n1i), (n2i). Для повышения достоверности результатов количество замеров при определении номеров элементов для каждого положения эталона в зоне измерения повторяется N раз. После окончания перемещения эталона до границы зоны измерения 29 градуировочные характеристики первого (R1i, n1i) фотоэлектрического модуля, а затем второго (R2i, n2s) запоминаются вычислительным устройством 23 и используются для расчетов коэффициентов k1 b1, k2, b2, и текущих расстояний до первой R1i=k1n1i+b1 и второй R2i=k2i+b2 стороны эталонов или контролируемых объектов. Алгоритмы калибровки фотоэлектрических модулей (фиг.3) выполняются перед калибровкой базы толщиномера.

Алгоритм калибровки базы толщиномера R0 - расстояние между фотоэлектрическими модулями, которое используется при вычислении толщины как t=R0-R1i-R2i, приведен на фиг.5.

Для калибровки базы толщиномера R0 используется эталон, который состоит из m секторов различной толщины. Для измерения R0 устанавливается сектор эталона tm с минимальной толщиной, который последовательно занимает L положений в зоне измерения Δ=Rmax-Rmin. Для дальнейшей калибровки R0 базы эталон разворачивается и устанавливается сектор с толщиной tm+1. По окончании L-циклов измерений по смещению эталона в зоне измерения Δ и M циклов измерений по толщинам, имеющихся эталонов база толщиномера, рассчитывается как

Использование вышеизложенных изобретений позволит повысить точность измерений толщины в произвольной точке зоны измерения, так как измеряются текущие расстояния R1i и R2i до каждой стороны объекта контроля, кроме того, контролируется база толщиномера R0, что позволяет компенсировать механические и температурные воздействия на толщиномер.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибровки лазерного толщиномера | 2017 |

|

RU2698495C2 |

| Способ калибровки лазерного сканера, предназначенного для оценки качества поверхности сварного шва | 2023 |

|

RU2821171C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2419068C2 |

| СПОСОБ ИЗМЕРЕНИЯ КООРДИНАТ ЦВЕТА И НЕЙРОКОЛОРИМЕТР ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2009 |

|

RU2395063C1 |

| Способ измерения теплового сопротивления переход-корпус светодиода | 2021 |

|

RU2772930C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЯРКОСТНОЙ ТЕМПЕРАТУРЫ ОБЪЕКТА | 2007 |

|

RU2338166C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЯРКОСТНОЙ ТЕМПЕРАТУРЫ ОБЪЕКТА | 2007 |

|

RU2338167C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЯРКОСТНОЙ ТЕМПЕРАТУРЫ ОБЪЕКТА | 2010 |

|

RU2439510C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЯРКОСТНОЙ ТЕМПЕРАТУРЫ ОБЪЕКТА | 1996 |

|

RU2099674C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЦВЕТА ПОВЕРХНОСТИ И ИЗМЕРИТЕЛЬ ЦВЕТА ПОВЕРХНОСТИ | 2004 |

|

RU2288453C2 |

Изобретение относится к измерительной технике, а именно к калибровке лазерных толщиномеров, построенных по методу лазерной триангуляции, при котором пучки излучения направлены с двух сторон перпендикулярно к контролируемой поверхности, а принятый оптический сигнал фиксируется многоэлементным приемником. Лазерный толщиномер дополнительно снабжен калибровочным приспособлением. Калибровочное приспособление жестко зафиксировано штифтованным винтовым соединением на корпусе толщиномера, обеспечивающим перпендикулярность пучков лазерного излучения к плоскости положения эталона, и содержит плату управления, линейный шаговый двигатель для перемещения эталона tet, зафиксированного в зоне измерения на общем основании с фотоэлектрическими модулями. При калибровке эталон - tet дискретно перемещают к другой границе зоны измерения и для каждого положения эталона tet измеряют расстояния R1i, R2i от фотоэлектрических модулей до каждой стороны эталона tet. Определяют соответствующие этим расстояниям номера элементов n1i, n2i на многоэлементных фотоприемниках, а затем определяют угловые коэффициенты k1, k2 и смещения b1, b2, калибровочных прямых для каждого фотоэлектрического модуля, применяя метод наименьших квадратов. Технический результат - повышение точности измерения при воздействии вибрации, изменении температуры окружающей среды, волнистости и изогнутости объектов. 2 н. и 2 з.п. ф-лы, 5 ил.

1. Лазерный толщиномер, содержащий корпус, зону измерения, привод, обеспечивающий перемещение объекта контроля в зоне измерения, размещенные по разные стороны, оптически связанные с контролируемым объектом фотоэлектрические модули, жестко зафиксированные на общем основании и расположенные соосно и перпендикулярно плоскости перемещения контролируемого объекта, многоэлементные фотоприемники, входящие в состав фотоэлектрических модулей, оптически связанные с контролируемым объектом, блок обработки и управления, входы которого соединены с выходам фотоприемников, содержащий задатчик режимов работы, обеспечивающий выбор режима измерения толщины или режима калибровки толщиномера, вычислитель результатов измерений и цифровое табло, отличающийся тем, что он дополнительно снабжен калибровочным приспособлением, зафиксированным на корпусе толщиномера, обеспечивающим перпендикулярность пучков лазерного излучения к плоскости положения эталона, содержащим плату управления, линейный шаговый двигатель и электромеханический привод для перемещения эталона tet, жестко зафиксированный в зоне измерения на общем основании с фотоэлектрическими модулями, при этом электромеханический привод соединен с первым выходом вычислителя по интерфейсной линии связи через плату управления и линейный шаговый двигатель, а фотоприемники соединены по интерфейсным линиям связи от микроконтроллеров фотоэлектрических модулей через второй и третий выходы с одноименными входами вычислителя.

2. Способ калибровки лазерного толщиномера, заключающийся в том, что предварительно в режиме калибровки толщиномера, включающего два фотоэлектрических модуля, формируют два узких пучка излучения, направленных соосно навстречу друг другу, которые создают на противоположных сторонах эталона - tet световые метки, а на двух линейных оптически связанных с эталоном позиционно-чувствительных многоэлементных фотоприемниках, входящих в состав фотоэлектрических модулей изображения световых меток, фотоприемники одновременно сканируют и измеряют номера элементов, соответствующих максимальному и минимальному значению толщины эталонов, отличающийся тем, что на границе зоны измерения размещают эталон толщины - tet, который дискретно перемещают к другой границе и для каждого положения эталона tet измеряют расстояния R1i, R2i от фотоэлектрических модулей до каждой стороны эталона tet и соответствующие этим расстояниям номера элементов n1i, n2i на многоэлементных фотоприемниках, а затем определяют угловые коэффициенты k1, k2 и смещения b1, b2, калибровочных прямых для каждого фотоэлектрического модуля.

3. Способ по п.2, отличающийся тем, что коэффициенты: k1, k2, b1, b2 определяют, применяя метод наименьших квадратов:

где N - число замеров при снятии градуировочных характеристик,

n1i, n2i - номера элементов на многоэлементных приемниках при замерах,

R1i, R2i - расстояния по градуировочным характеристикам при замерах,

,

,  ,

,

,

,  ,

,

а калибровку базы толщиномера R0 выполняют в соответствии с соотношением

,

,

где L - число шагов при калибровке в зоне измерения,

i - текущий шаг,

М - число эталонов толщины t при калибровке,

m - текущий эталон tm,

где

R1i=k1n1i+b1 и R2i=k2n2i+b2 текущие расстояния от фотоэлектрических модулей до каждой стороны эталона с толщиной tm.

4. Способ по п.3, отличающийся тем, что используют эталон, состоящий из m секторов различной толщины.

| Устройство для определения размеров малых объектов | 1987 |

|

SU1469344A1 |

| Способ измерения толщины оптических деталей | 1985 |

|

SU1442820A1 |

| ЛАЗЕРНЫЙ ПРОФИЛОМЕТР | 2008 |

|

RU2369835C1 |

| Грузозахватное устройство | 1986 |

|

SU1498690A1 |

Авторы

Даты

2015-02-20—Публикация

2013-09-10—Подача