Изобретение относится к машиностроению, а конкретно к разъемным соединениям, передающим крутящий момент, и может быть использовано для соединения деталей различных устройств, приборов, машин и оборудования.

Известны профильные соединения, предназначенные для передачи вращающего момента, в которых исключены недостатки шпоночных, зубчатых и шлицевых соединений. В них передача вращающего момента, соосного разъемного соединения двух деталей, осуществляется за счет выполнения контактирующих поверхностей охватываемой и охватывающей деталей с профилем эллипса, многогранника (с тремя, четырьмя и более гранями) и т.п. (см. Лекция №14 Разъемные соединения для передачи крутящего момента, http://studopedia.net/10). К недостаткам профильных соединений следует отнести сложность изготовления профиля и, как следствие, его высокую стоимость.

Известен режущий инструмент (см. Авторское свидетельство №1771891, класс В23В 51/00, 1989), содержащий режущую часть, соединенную с хвостовиком, имеющим в средней части эксцентричную поверхность, расположенную между двумя цилиндрическими концентричными поверхностями, при этом хвостовик установлен в эксцентриковой втулке, предназначенной для взаимодействия с соответствующими поверхностями хвостовика, причем эксцентриситет средней части поверхности хвостовика составляет 0,02-0,08 диаметра его цилиндрической поверхности. Недостатками соединения являются: возможность заклинивания соединения в процессе работы вызванных наличием на одной детали центрирующей и эксцентричной поверхностей из-за перегрузок и пластических деформаций материала как оправки, так и режущего инструмента и снижение величины контактирующих поверхностей, вызванных уменьшением эксцентричного диаметра.

Известно также соединение деталей Абияна (см. Авторское свидетельство №1754922, класс F16B 2/18; F16D 1/00), содержащее охватываемую деталь с двумя концентричными относительно ее продольной оси и расположенным между ними эксцентричным участком и охватывающую деталь с отверстиями ответной конфигурации, в котором величина эксцентриситета соответствующих участков охватываемой и охватывающей деталей определяется из соотношения 0,24≥2е/de>0,21, где:

de - диаметр эксцентричных участков охватываемой детали и отверстия охватывающей детали соответственно; е - эксцентриситет соответствующих участков деталей. Недостатком соединения Абияна являются большие значения эксцентриситета, например, для диаметра эксцентрической части детали, равной 50 мм, эксцентриситет находится в диапазоне 2,625-3,0 мм, в то время как для передачи крутящего момента достаточно 1-1,5 мм во всем диапазоне диаметров детали, а для детали диаметром 100 мм значение эксцентриситета находится в диапазоне 5,25-6 мм, при диаметре детали 200 мм достигает 10,5-12 мм, что и не может быть использовано для большей части соединений, так как значительно увеличиваются радиальные размеры соединения и его материалоемкость.

Наиболее близким техническим решением, взятым за прототип, является эксцентричное соединение (см. патент РФ №2101140, класс F16B 7; В23В 31), которое содержит охватывающую деталь, имеющую, по крайней мере, одну цилиндрическую центрирующую поверхность, ось которой совпадает с осью детали и имеющую на присоединительном участке, по крайней мере, одну эксцентричную цилиндрическую поверхность, ось которой параллельна оси охватывающей детали и предназначенную для сопряжения с ней охватываемую деталь с присоединительным участком соответствующего профиля.

Недостатком данного решения является то, что передача крутящего момента с одной детали на другую производится путем непосредственного жесткого контакта одной или нескольких эксцентричных поверхностей, размещенных непосредственно вдоль оси на каждой из деталей и входящих друг в друга, что повышает сложность конструкции, сборки-разборки соединения, точность и трудоемкость изготовления соединения, высокую вероятность заклинивания соединения на эксцентричных участках, большие линейные размеры соединения, что снижает их надежность и долговечность.

В передаче крутящего момента участвуют как минимум две пары жестко контактирующих поверхностей на каждой детали, имеющих одновременно поверхности, совпадающие с осью охватывающей детали, и поверхности, оси которых параллельны ее оси и выполнены с эксцентриситетом е.

Целью изобретения является расширение арсенала технических средств, упрощение конструкции, снижение линейных размеров, исключение заклинивания соединения, повышение прочности, надежности и долговечности при передаче крутящего момента в эксцентриковых соединениях двух деталей, особенно выполненных из материалов с низкой ударной прочностью (стекло, графит, керамика, карбид кремния и т.д.), исключающих ударные нагрузки между ними и различного рода концентраторы.

Технический результат от использования изобретения заключается в значительном расширении областей использования эксцентрикового соединения, снижении массогабаритных параметров соединения, повышении работоспособности, надежности и ремонтопригодности соединения.

Указанный технический результат достигается за счет того, что эксцентриковое соединение содержит охватывающую деталь, имеющую, по крайней мере, одну цилиндрическую центрирующую поверхность, ось которой совпадает с осью детали и имеющую на присоединительном участке, по крайней мере, одну эксцентричную цилиндрическую поверхность, ось которой параллельна оси детали, и предназначенную для сопряжения с ней охватываемую деталь с присоединительным участком соответствующего профиля, причем эксцентричная цилиндрическая поверхность охватываемой детали совмещена с центрирующей цилиндрической поверхностью, ось которых параллельна оси охватывающей детали.

В эксцентриковом соединении при выполнении двух и более центрирующих цилиндрических поверхностей их оси могут быть расположены параллельно продольной оси охватывающей детали и смещены относительно друг друга в различном угловом положении на окружности, расположенной на плоскости радиальной оси охватывающей детали при одинаковом или разных эксцентриситетах.

В эксцентриковом соединении может допускаться зазор 0,05-0,2 мм между взаимодействующими цилиндрическими центрирующими эксцентричными поверхностями каждой из сопрягаемых деталей.

В эксцентриковом соединении между охватывающей и охватываемой деталями может быть установлена, по крайней мере, одна втулка, ось которой совпадает с осью эксцентричной центрирующей цилиндрической поверхности охватываемой детали, причем втулка изготовлена из неметаллического материала с высокими фрикционными свойствами.

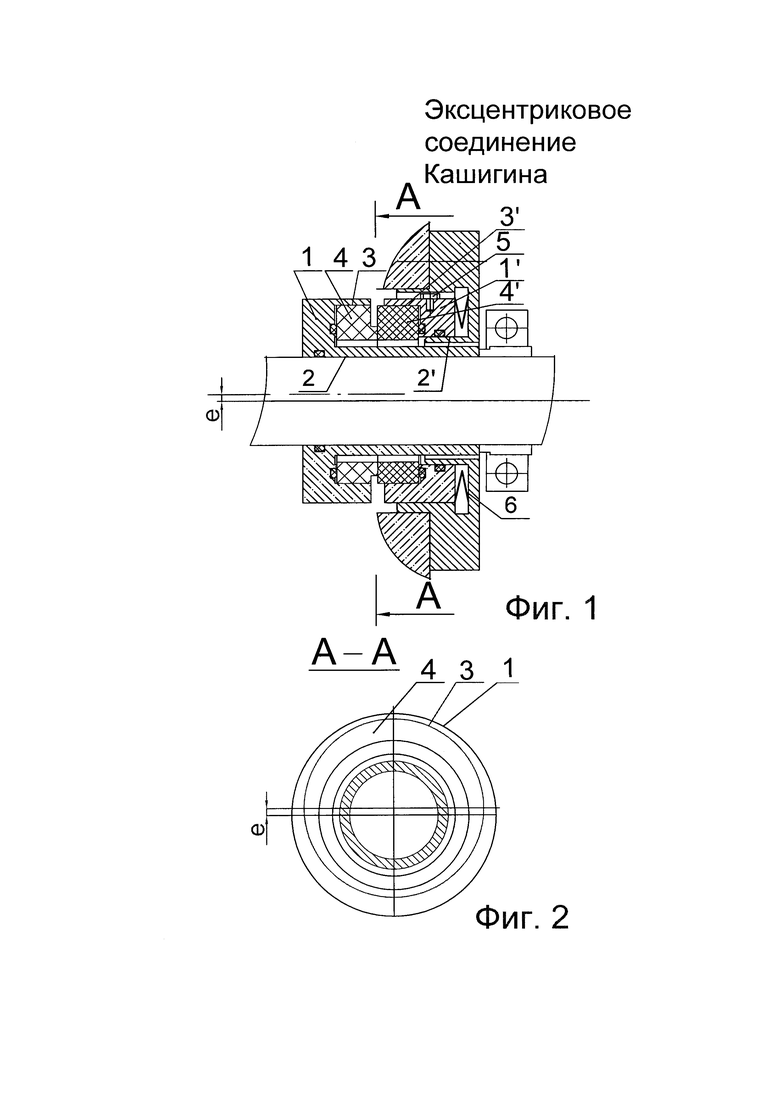

На фиг. 1 показано продольное сечение эксцентрикового соединения Кашигина по первому пункту формулы на примере конструкции торцового уплотнения.

На фиг. 2 показано сечение А-А эксцентрикового соединения Кашигина по первому пункту формулы на примере конструкции торцового уплотнения.

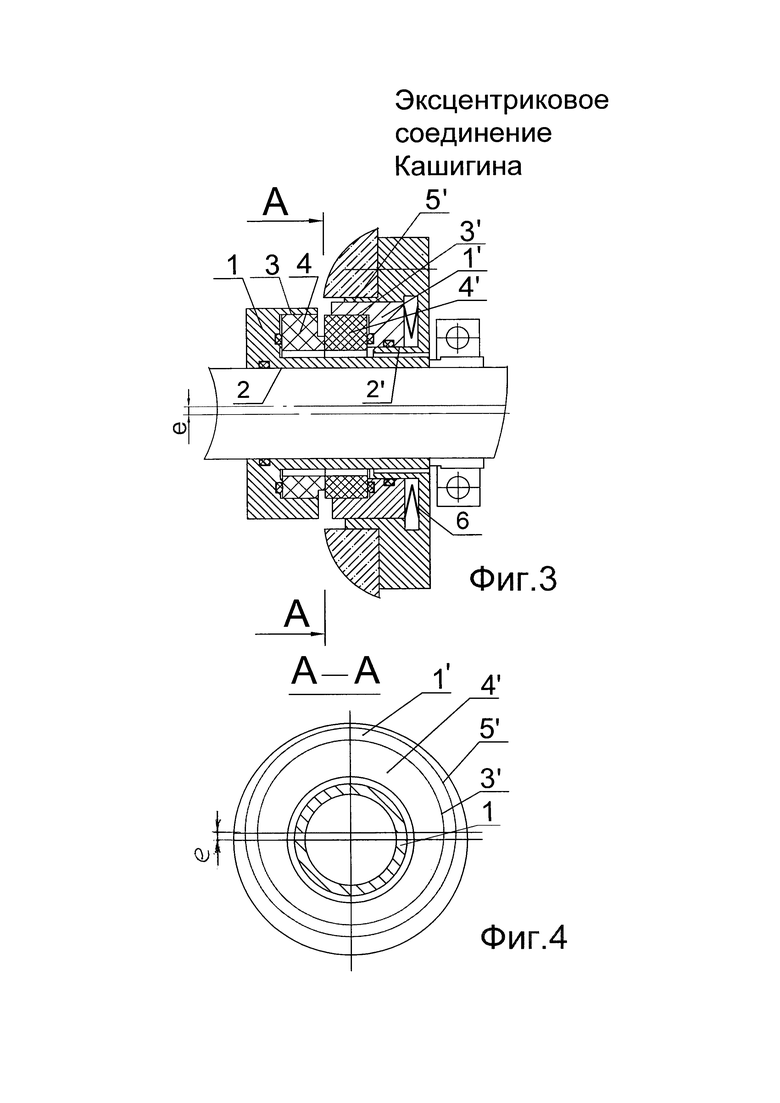

На фиг. 3 показано продольное сечение эксцентрикового соединения Кашигина по второму пункту формулы на примере конструкции торцового уплотнения.

На фиг. 4 показано сечение А-А эксцентрикового соединения Кашигина по второму пункту формулы на примере конструкции торцового уплотнения.

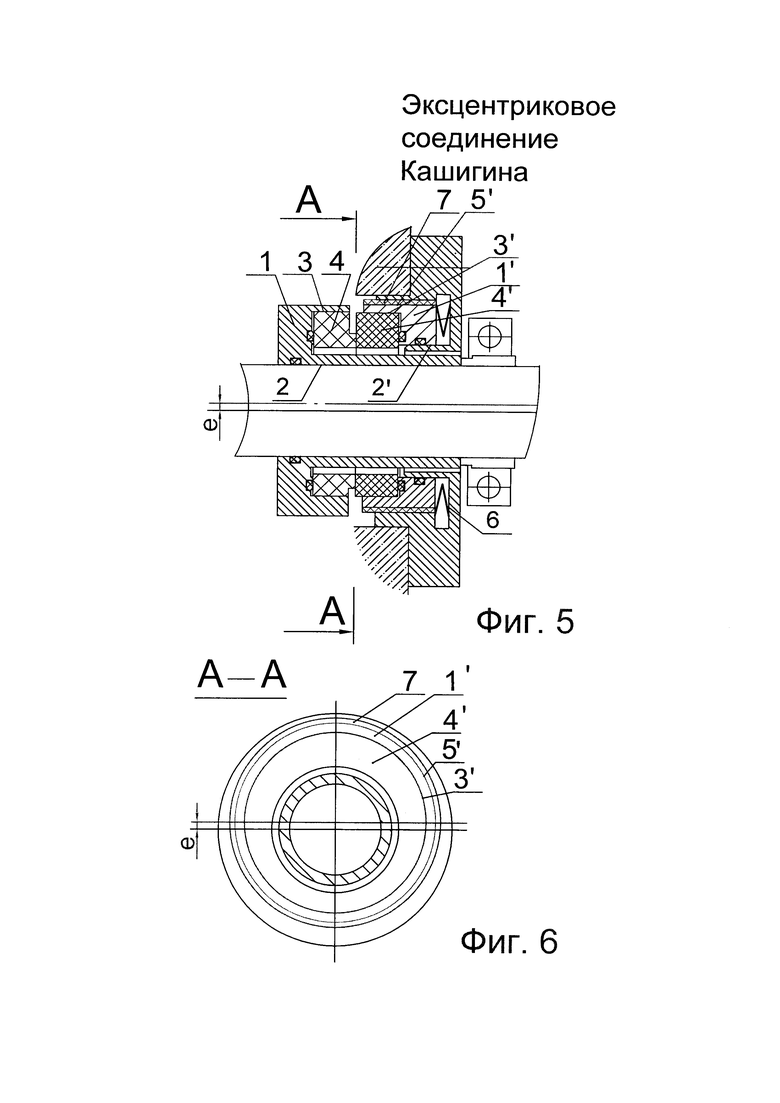

На фиг. 5 показано продольное сечение эксцентрикового соединения Кашигина по четвертому пункту формулы на примере конструкции торцового уплотнения.

На фиг. 6 показано сечение А_А эксцентрикового соединения Кашигина по четвертому пункту формулы на примере конструкции торцового уплотнения.

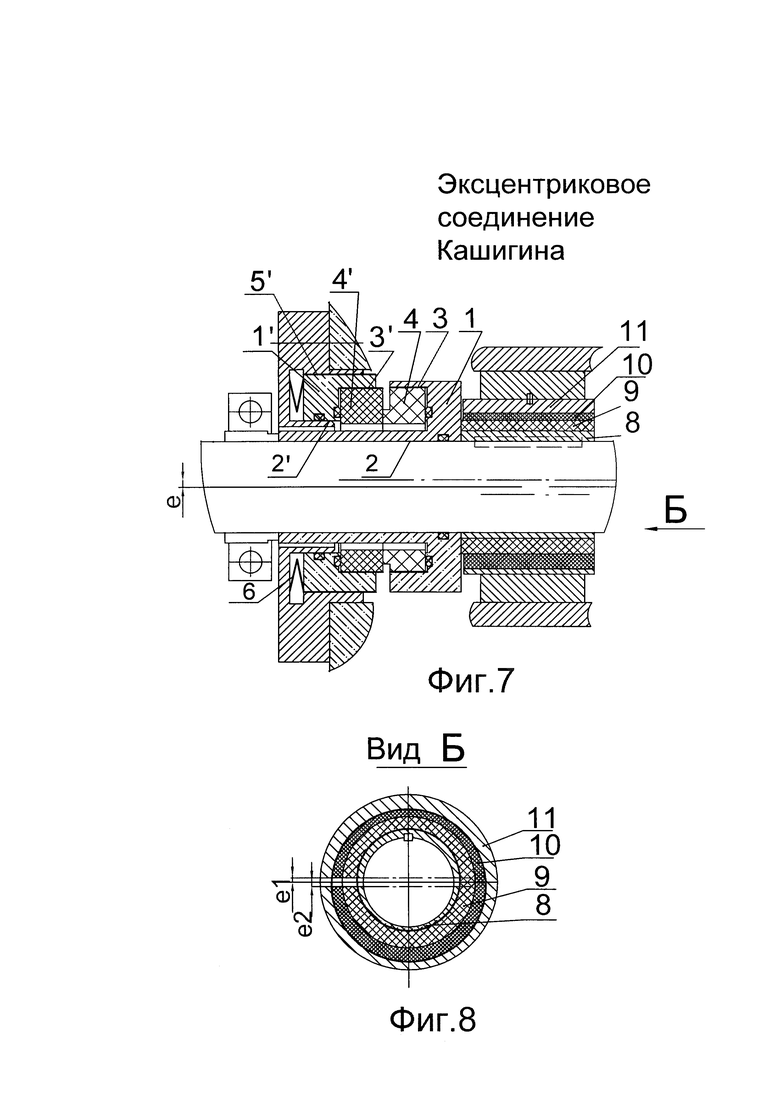

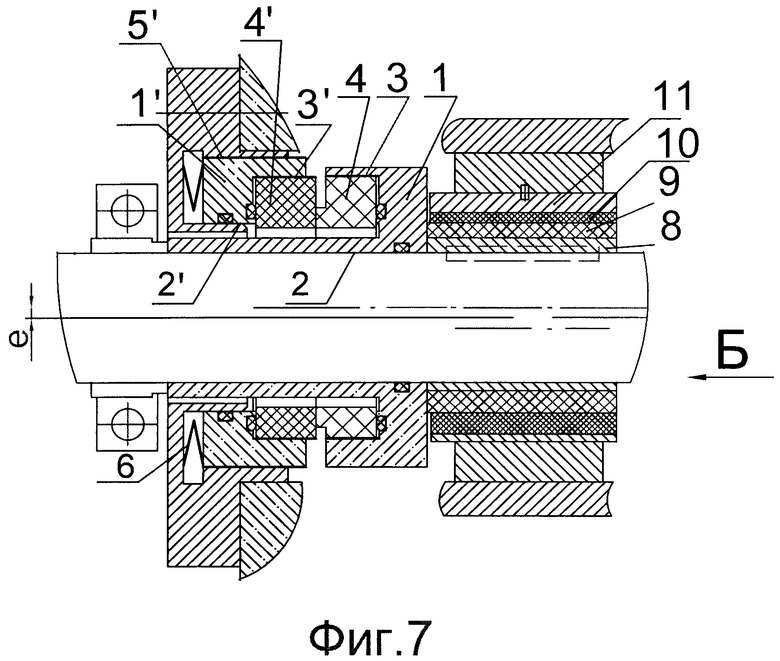

На фиг. 7 показано продольное сечение эксцентрикового соединения Кашигина по первому и второму пунктам формулы на примере конструкции торцового уплотнения с подшипником скольжения.

На фиг. 8 показан вид Б эксцентрикового соединения Кашигина по первому и второму пунктам формулы на примере конструкции торцового уплотнения с подшипником скольжения.

Эксцентриковое соединение Кашигина по первому пункту формулы, являющееся, например, торцовым уплотнением, продольное сечение которого приведено на фиг 1, содержит охватывающую вращающуюся деталь 1, на присоединительном участке которой как минимум одна цилиндрическая центрирующая поверхность 2 и как минимум одна эксцентричная (с эксцентриситетом е) цилиндрическая поверхность 3, а на охватываемой детали 4 как минимум одна цилиндрическая центрирующая эксцентричная (с эксцентриситетом е) поверхность 3.

Для невращающейся охватывающей детали (обоймы) 1′ торцового уплотнения (см. правую часть фиг. 1) на присоединительном участке имеется одна цилиндрическая центрирующая концентричная поверхность 2′ и как минимум одна эксцентричная (с эксцентриситетом е) цилиндрическая поверхность 3′, а на охватываемой детали 4′ как минимум одна цилиндрическая центрирующая эксцентричная (с эксцентриситетом е) поверхность 3′. Торцовые трущиеся поверхности охватываемых деталей 4 и 4′ поджимаются друг к другу пружиной или комплектом пружин 6.

На фиг. 2 показано сечение А-А эксцентрикового соединения Кашигина, демонстрирующее положение эксцентриситетов е охватывающей и охватываемой деталей.

Эксцентриковое соединение Кашигина по второму пункту формулы, приведенное на фиг. 3, содержит на присоединительном участке охватывающей детали 1′ как минимум одну центрирующую концентричную поверхность 2′ и две эксцентричные (с эксцентриситетом е) цилиндрические поверхности (внутренняя 3′ и наружная 5′), а на охватываемой детали 4′ одну центрирующую эксцентричную (с эксцентриситетом е) цилиндрическую поверхность 3′. Крутящий момент в этом соединении передается у всех деталей за счет использования эксцентриситета е.

На фиг. 4 показано сечение А-А эксцентрикового соединения Кашигина, демонстрирующее положение эксцентриситетов е охватывающей и охватываемой деталей.

Эксцентриковое соединение Кашигина по четвертому пункту формулы, приведенное на фиг. 5, содержит на присоединительном участке охватывающей детали 1′ как минимум одну центрирующую концентричную поверхность 2′ и две эксцентричные (с эксцентриситетом е) цилиндрические поверхности (внутренняя 3′ и наружная 5′), на наружную поверхность которой смонтирована соосная втулка 7 из материала с высокими фрикционными свойствами для облегчения работы соединения при пуске-остановке, а на охватываемой детали 4′ одна центрирующая эксцентричная (с эксцентриситетом е) цилиндрическая поверхность 3′.

На фиг. 6 показано сечение А-А эксцентрикового соединения Кашигина, демонстрирующее положение эксцентриситетов е охватывающей и охватываемой деталей.

Приведенное на фиг. 7 торцовое уплотнение с подшипником скольжения содержит металлическую втулку 8, установленную на охватываемую деталь и жестко с ней соединенную, наружный диаметр втулки 8 выполнен с эксцентриситетом e1 относительно оси охватываемой детали, и карбидокремниевую втулку 9, внутренняя цилиндрическая поверхность которой выполнена с эксцентриситетом e1 к оси охватываемой детали, а ее наружная цилиндрическая поверхность соосна оси охватываемой детали. Контактирующая с ней наружная карбидокремниевая втулка 10 имеет внутреннюю соосную с осью охватываемой детали цилиндрическую поверхность и наружную цилиндрическую поверхность, выполненную с эксцентриситетом е2 к оси охватываемой детали соединения и установленную в охватывающую деталь соединения 11. Втулки между собой контактируют по цилиндрической поверхности, соосной с охватываемой деталью изделия.

На фиг. 8 показано сечение А-А эксцентрикового соединения Кашигина, демонстрирующее положение эксцентриситетов е охватывающей и охватываемой деталей.

Работа соединения на примере торцового уплотнения производится следующим образом (см. фиг. 1, 2).

Крутящий момент с охватывающей детали (гильза) 1 передается кольцу трения 4 цилиндрической поверхностью 3, выполненной с эксцентриситетом е к продольной оси охватываемой детали. Затем за счет сил трения в контактирующих торцовых поверхностях колец 4 и 4′ крутящий момент воспринимается металлической обоймой 1' и через штифт 5 корпусом оборудования. В случае соединения, представленного на фиг. 3 и 4, штифт 5 заменен контактирующими цилиндрическими поверхностями 5′, выполненными с эксцентриситетом е, в виде цилиндрического отверстия в корпусе оборудования и на наружном диаметре обоймы 1′. Эксцентриситеты е могут быть расположены в плоскости, перпендикулярной оси охватывающей детали в нужном угловом положении относительно продольной оси, и иметь разные размеры. В обеих вариантах передача крутящего момента на кольца пары трения 4, 4′ и обойму 1′ осуществляется за счет эксцентриситета е цилиндрических отверстий в охватывающих деталях утолщенной частью этих деталей, что повышает прочность колец трения, так же как и отсутствие пазов с концентраторами. Кроме того, предлагаемый вариант соединения допускает наличие зазора от 0,05 до 0,2 мм между охватывающими и охватываемыми деталями без ущерба для работы соединения, исключая заклинивание и облегчая сборку разборку соединения. Величина зазора не должна превышать 20% эксцентриситета и зависит от диаметра охватываемой детали. В случае соединения, представленного нафиг. 5 и 6, в соединении между корпусом оборудования и обоймой 1′ устанавливается втулка 7, имеющая поверхности, соосные с поверхностью 5′, выполненная из материала с высокими фрикционными свойствами. Ее назначение снимать перегрузки в соединении при пуске-остановке и в ряде других случаев. Работа соединения аналогична описанию, приведенному для фиг. 3.

Таким образом, в конструкции для передачи крутящего момента в одном случае используется один эксцентриситет (см. фиг. 1), а в другом случае (см. фиг. 3) используются сразу два эксцентриситета. Эксцентриситеты е деталей соединения могут быть расположены как в одном, так и в противоположном направлениях или под разными углами по отношению друг к другу на плоскости, перпендикулярной оси охватывающей детали, и иметь разные размеры.

В случае соединения, представленного нафиг. 7 и 8, передача крутящего момента в деталях соединения производиться следующим образом. Втулка 8, установленная на вращающуюся деталь оборудования и жестко с ним соединенная, имеет наружную поверхность, выполненную с эксцентриситетом e1 относительно оси вращающейся детали и контактирующую с ответной внутренней поверхностью втулки 9, наружная поверхность которой выполнена соосно с вращающейся деталью. При вращении втулка 8 за счет эксцентриситета e1 вращает втулку 9. В свою очередь неподвижная втулка 10 имеет внутреннюю соосную с вращающейся деталью поверхность и наружную выполненную с эксцентриситетом е2 поверхность, контактирующую с ответной поверхностью втулки 11, жестко соединенной с корпусом оборудования (например, насоса). Здесь втулке 10 не дает вращаться эксцентриситет е2 внутренней поверхности детали 11. Таким образом происходит скольжение втулки 8 по втулке 9.

Описанные новые отличительные признаки в предлагаемом эксцентриковом соединении являются одним из этапов развития их конструкции и позволяют значительно расширить области применения эксцентриковых соединений при модернизации и проектировании оборудования в различных отраслях промышленности, например в торцовых уплотнениях, подшипниках скольжения, в насосах и т.д.

Промышленная применимость и полезность заявленного технического решения очевидна и не требует специального оборудования и новых технологий для его реализации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСЦЕНТРИКОВОЕ СОЕДИНЕНИЕ | 1996 |

|

RU2101140C1 |

| ЭКСЦЕНТРИКОВОЕ СОЕДИНЕНИЕ | 2004 |

|

RU2276291C1 |

| КОНСТРУКЦИЯ ДЛЯ РАЗДЕЛЕНИЯ ДВУХ СРЕД КАШИГИНА (ВАРИАНТЫ) | 2012 |

|

RU2511845C2 |

| Узел соединения | 1980 |

|

SU870775A1 |

| ЭКСЦЕНТРИКОВОЕ СОЕДИНЕНИЕ | 1990 |

|

RU2008137C1 |

| ЭКСЦЕНТРИКОВОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2008529C1 |

| ЭКСЦЕНТРИКОВОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2029892C1 |

| РАЗЪЕМНОЕ ЭКСЦЕНТРИКОВОЕ СОЕДИНЕНИЕ | 1994 |

|

RU2108493C1 |

| ЭКСЦЕНТРИКОВОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2062911C1 |

| Торцовое уплотнение | 1990 |

|

SU1707374A1 |

Изобретение относится к машиностроению, к разъемным соединениям, передающим крутящий момент, и может быть использовано преимущественно в конструкциях устройств, машин, приборов и оборудования. Сущность изобретения состоит в соединении центрирующей и эксцентричной поверхностей одной из деталей соединения в одну поверхность - центрирующую эксцентричную цилиндрическую поверхность, что в два раза уменьшает линейные размеры соединения, полностью исключает его заклинивание, снижает требования к точности изготовления, упрощает сборку-разборку соединения и т.д. Передача крутящего момента осуществляется за счет эксцентриситета е утолщенной частью детали, что повышает прочность и надежность соединения. Причем между взаимодействующими цилиндрическими эксцентричными поверхностями сопрягаемых деталей допускается зазор 0,05-0,2 мм, а между охватывающей и охватываемой деталями может быть установлена втулка, ось которой совпадает с осью эксцентричной центрирующей цилиндрической поверхности охватываемой детали, а втулка изготовлена из неметаллического материала с высокими фрикционными свойствами. 3 з.п. ф-лы, 8 ил.

1. Эксцентриковое соединение, содержащее охватывающую деталь, имеющую, по крайней мере, одну цилиндрическую центрирующую поверхность, ось которой совпадает с осью детали и имеющую на присоединительном участке, по крайней мере, одну эксцентричную цилиндрическую поверхность, ось которой параллельна оси детали, и предназначенную для сопряжения с ней охватываемую деталь с присоединительным участком соответствующего профиля, отличающееся тем, что эксцентричная цилиндрическая поверхность охватываемой детали совмещена с центрирующей цилиндрической поверхностью, ось которых параллельна оси охватывающей детали.

2. Эксцентриковое соединение по п. 1, отличающееся тем, что при выполнении двух и более центрирующих цилиндрических поверхностей их оси расположены параллельно продольной оси охватывающей детали и смещены друг относительно друга в различном угловом положении на окружности, расположенной на плоскости радиальной оси охватывающей детали, при одинаковом или разных эксцентриситетах.

3. Эксцентриковое соединение по п. 1 или 2, отличающееся тем, что между взаимодействующими цилиндрическими центрирующими эксцентричными поверхностями каждой из сопрягаемых деталей допускается зазор 0,05-0,2 мм.

4. Эксцентриковое соединение по п. 1 или 2, отличающееся тем, что между охватывающей и охватываемой деталями установлена, по крайней мере, одна втулка, ось которой совпадает с осью эксцентричной центрирующей цилиндрической поверхности охватываемой детали, причем втулка изготовлена из неметаллического материала с высокими фрикционными свойствами.

| Шланговое соединение | 0 |

|

SU88A1 |

| CN 200982379 Y, 28.11.2007 | |||

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1993 |

|

RU2067036C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063323C1 |

Авторы

Даты

2016-09-10—Публикация

2015-03-24—Подача