Данное изобретение относится к способу обработки биомассы с помощью системы торрефикации. В этом случае биомасса, которая содержит некоторое количество влаги, помещается в торрефикационную систему. Биомасса, содержащая влагу, нагревается до температуры торрефикации по меньшей мере 180°C в торрефикационной системе, в которой биомасса, содержащая влагу, практически полностью высушивается за счет выпаривания влаги, а высушенная биомасса торрефицируется по меньшей мере частично с образованием торрефицированной биомассы.

В данной патентной заявке термин «биомасса» понимают как обозначение какого-либо органического материала. Биомасса присутствует в биодеградирующих промышленных и бытовых отходах, таких как отходы древесины и бумажные отходы. Кроме того, биодеградирующие продукты, отходы и остатки сельского хозяйства и другой промышленности содержат биомассу, например скошенную траву и срезанные ветви деревьев.

Существует возможность получения экологичной энергии путем совместного сжигания биомассы на электростанциях. Однако энергетическая инфраструктура электростанций, сжигающих уголь, основана на угле как на топливе. Биомасса не может сжигаться на электростанциях, сжигающих уголь, без предварительной обработки, поскольку свойства биомассы существенно отличаются от таковых угля. Например, способность к распылению, распыление и низшая теплота сгорания топлива биомассы недостаточны для совместного сжигания биомассы на электростанциях, сжигающих уголь, без предобработки. В дополнение, удельная энергоемкость биомассы существенно ниже, чем удельная энергоемкость угля, что делает логистику и хранение биомассы относительно дорогим, и, кроме того, широкий диапазон типов биомассы исключает масштабную стандартизацию топлива из биомассы, что препятствует созданию глобального рынка топлива из биомассы.

Известно, что для того чтобы сделать биомассу более пригодной в качестве топлива для совместного сжигания на электростанциях, сжигающих уголь, биомассу предобрабатывают, например путем торрефикации (низкотемпературного пирролиза). Торрефикация представляет собой способ термической предобработки биомассы, который может быть применен ко всем видам биомассы. В ходе процесса торрефикации биомасса нагревается, обычно при атмосферном давлении, до температуры торрефикации 180-350°C при низком уровне кислорода до состояния бескислородной газовой среды. Субстехиометрическое количество кислорода предупреждает воспламенение биомассы. Вместо этого биомасса «поджаривается», что приводит к уменьшению массы благодаря дегазированию. Потеря массы обычно меньше, чем потеря энергии, что приводит к увеличению удельной энергоемкости. После того как биомасса была торрефицирована, количество энергии на единицу массы увеличивается. Торрефицированная биомасса образует топливо из биомассы с высокой теплотворной способностью. Например, когда потеря массы составляет приблизительно 30%, удельная энергоемкость уменьшается только на 10%.

Торрефикация приводит к химическим модификациям структуры биомассы. Биомасса утрачивает свою механическую прочность и упругость, вследствие чего значительно увеличивается способность к распылению. Благодаря распылению и последующему сжатию торрефицированной биомассы количество энергии на единицу объема увеличивается, так что удельная энергоемкость может стать схожей с таковой угля. В дополнение, торрефицированная биомасса гидрофобна, вследствие чего способна лучше выдерживать воздействия воды или атмосферной влажности. Риск разложения и перегрева при хранении топлива из биомассы, полученного путем торрефикации, минимален.

В целом, биомасса содержит несвязанную и связанную воду. Невысушенная биомасса почти всегда имеет содержание влаги по меньшей мере 8% по массе. Однако содержание влаги в природной биомассе может также составлять, например, более чем 50% по массе. Следовательно, перед процессом торрефикации биомасса содержит значительное количество влаги. Удаление влаги из биомассы до достижения температуры торрефикации по меньшей мере в 180°C является важной стадией и с технической, и с экономической точек зрения. Для биомассы, имеющей относительно высокое содержание влаги, например более чем 20%, известно предварительное высушивание, так чтобы содержание влаги снизилось до 10-20%.

После возможного предварительного высушивания биомасса загружается в торрефикационную систему, в которой биомасса нагревается известными способами до температуры торрефикации по меньшей мере 180°C. Перед торрефикацией биомассы в ней присутствуют частицы, причем упомянутые частицы биомассы, содержащие влагу, должны быть высушены практически полностью путем выпаривания влаги из частиц биомассы. Частицы биомассы, следовательно, проходят через диапазон нагревания, который начинается, например, между 0-150°C и который заканчивается в температурном диапазоне торрефикации. В ходе прохождения в диапазоне нагревания влага выпаривается из биомассы до того, что биомасса практически полностью высушивается: содержание влаги в этом случае падает до такого низкого уровня, как 0-5%.

Таким образом, биомасса сначала нагревается до температуры высушивания, которая составляет приблизительно между 50-150°C. В ходе выпаривания влаги биомасса остается при температуре высушивания (фаза высушивания). Когда влага выпарена из биомассы, температура биомассы может быть повышена до температуры торрефикации. Собственно торрефикация биомассы начинается, только когда температура биомассы превышает приблизительно 180°C (фаза торрефикации). Температура, при которой начинается торрефикация биомассы, зависит, например, от типа биомассы. Биомасса нагревается до более высокой температуры торрефикации, такой как по меньшей мере 260°C. Когда биомасса торрефицируется полностью, торрефицированная биомасса охлаждается.

Нагревание биомассы до температуры торрефикации требует сравнительно большого количества энергии вследствие того факта, что влага, которая еще присутствует в биомассе в начале процесса нагревания, должна быть выпарена. Когда желаемая температура торрефикации достигнута, собственно торрефикация частиц биомассы требует сравнительно небольшого количества энергии. Емкость технологии торрефикации (масса биомассы, которая торрефицируется за единицу времени), следовательно, определяется нагреванием биомассы и сопровождающимся выпариванием влаги из биомассы.

Известны различные способы того, как выпарить влагу из биомассы и торрефицировать высушенную биомассу, такие как способ, при котором несколько торрефикационных реакторов прямого нагрева типа идеального реактора с непрерывным механическим перемешиванием (Continuous Ideally Stirred-Tank Reactor, (CISTR)) соединены в каскад. В таком реакторе перенос тепла имеет место путем прямого контакта между частицами биомассы и нагревающим агентом, таким как горячий газ. В этом случае энергия, требующаяся для выпаривания влаги из биомассы и торрефикации высушенной биомассы, обеспечивается путем подачи горячего газа, который приходит в прямой контакт с частицами биомассы. Благодаря высокой проницаемости газа в биомассу через биомассу может быть пропущено относительно большое количество горячего газа.

В торрефикационном реакторе типа CISTR возможно достигнуть хорошего переноса тепла путем интенсивного перемешивания. В то же время имеет место разброс времени нахождения в торрефикационном реакторе типа CISTR в результате того, что не все частицы биомассы имеют одинаковую историю по времени/температуре. Это может приводить к различиям в качестве продукта между частицами торрефицированной биомассы и даже к неторрефицированным частицам биомассы. Для обеспечения того, чтобы все частицы биомассы оказались в значительной степени торрефицированы, несмотря на разброс времени пребывания в торрефикационном реакторе типа CISTR, несколько таких торрефикационных реакторов типа CISTR прямого нагрева объединяют в каскад. Если частица биомассы в первом торрефикационном реакторе типа CISTR не торрефицировалась или торрефицировалась недостаточно, существует лишь небольшой риск, что такая частица биомассы останется неторрефицированной или останется недостаточно торрефицированной после прохождения через последовательные торрефикационные реакторы типа CISTR.

Однако температурный контроль в торрефикационной системе, содержащей несколько соединенных в каскад торрефикационных реакторов типа CISTR, не является оптимальным. Кроме того, для установки торрефикационной системы требуется высота, например, приблизительно 30-40 метров. В дополнение, требуется система отводных труб или других транспортных средств для переноса частиц биомассы из одного торрефикационного реактора в следующий торрефикационный реактор.

Целью данного изобретения является предоставление улучшенного способа обработки биомассы.

По данному изобретению эта цель достигается способом обработки с помощью торрефикационной системы, где торрефикационная система содержит первое устройство обработки и второе устройство обработки, при этом способ содержит:

- подачу биомассы, которая содержит некоторое количество влаги, в первое устройство обработки торрефикационной системы,

- нагрев биомассы, содержащей влагу, в первом устройстве обработки торрефикационной системы до температуры торрефикации между 260-310°C в течение первого периода времени, в течение которого биомасса, содержащая влагу, практически полностью высушивается путем выпаривания влаги, и высушенная биомасса по меньшей мере частично торрефицируется с образованием торрефицированной биомассы,

- удаление указанной по меньшей мере частично торрефицированной биомассы из первого устройства обработки после первого периода времени,

- подачу биомассы, удаленной из первого устройства обработки, во второе устройство обработки,

- содержание биомассы, поданной во второе устройство обработки, во втором устройстве обработки при температуре между 230-280°C в течение второго периода времени, который длительнее, чем первый период времени.

Биомасса образована твердыми частицами биомассы. Биомасса, содержащая влагу, нагревается в торрефикационной системе, предпочтительно при субстехиометрическом количестве кислорода, в первом устройстве обработки до предустановленной температуры торрефикации, которая составляет между 260-310°C, предпочтительно между 270-310°C. По данному изобретению биомассу высушивают в первом устройстве обработки в течение первого периода времени, предпочтительно при субстехиометрическом количестве кислорода, и нагревают до температуры в заданном диапазоне температур торрефикации. Таким образом, частицы биомассы также по меньшей мере частично торрефицируются, то есть часть частиц биомассы торрефицирована, а часть частиц биомассы - еще нет или еще не полностью торрефицирована к моменту выхода из первого устройства обработки.

Биомасса остается в первом устройстве обработки только в ходе первого периода времени. Сразу после первого периода времени в первом устройстве обработки по меньшей мере частично торрефицированная биомасса переносится во второе устройство обработки. В этом случае возможно, что по меньшей мере частично торрефицированная биомасса проходит стадию временного охлаждения после первого периода времени в первом устройстве обработки перед перемещением во второе устройство обработки. Эта стадия временного охлаждения может иметь место, например, в промежуточном охлаждающем устройстве.

Во втором устройстве обработки биомасса содержится при заданной температуре торрефикации, которая составляет между 230-280°C при субстехиометрическом количестве кислорода в течение второго периода времени, который продолжительнее, чем первый период времени. Субстехиометрическое количество кислорода означает, что торрефикация биомассы во втором устройстве обработки проводится в среде с низким содержанием кислорода или вплоть до бескислородной. Содержание биомассы при желаемой температуре торрефикации в ходе второго периода времени во втором устройстве обработки обеспечивает то, что все частицы биомассы в значительной степени торрефицируются с образованием высококачественного топлива из биомассы.

По данному изобретению торрефикация биомассы завершается после торрефикации биомассы во втором устройстве обработки. Предпочтительно биомасса затем существенно охлаждается, например до температуры приблизительно 80°C или ниже. В одном из вариантов осуществления торрефицированная и охлажденная биомасса распыляется в распыляющем устройстве и, если требуется, спрессовывается с образованием сформированных частей биомассы, например гранул.

Данное изобретение делает возможным разделение, с одной стороны, стадий высушивания и нагревания и, с другой стороны, стадии торрефикации по условиям технологического процесса. В результате этого и первое устройство обработки, и второе устройство обработки могут быть оптимизированы для той стадии, которая должна быть выполнена в каждом из них. Следовательно, может быть использована комбинация одного или более реакторов первого типа в качестве первого устройства обработки и одного или более реакторов второго типа в качестве второго устройства обработки. Существует возможность обеспечить, чтобы такая комбинация оптимальным образом соответствовала потребностям стадии высушивания и нагрева и стадии торрефикации в процессе торрефикации. Реактор или реакторы первого типа могут удовлетворять требованиям по энергетике процесса, тогда как качество торрефицированного продукта может быть обеспечено реактором или реакторами второго типа. В результате этого способ по данному изобретению представляет собой процесс, который может быть сравнительно быстро и легко развернут и который может контролироваться особенно хорошо путем контроля температуры во втором устройстве обработки. В дополнение, затраты на энергию относительно низки.

Благодаря вышеупомянутым температурным диапазонам температуры торрефикации в первом устройстве обработки и во втором устройстве обработки и дополнительной промежуточной стадии охлаждения получаемое топливо из биомассы имеет особенно полезные свойства, что будет объяснено ниже.

Биомасса состоит главным образом из полимеров целлюлозы, гемицеллюлозы и лигнина. В ходе торрефикации целлюлоза, гемицеллюлоза и лигнин проходят реакции разложения, приводящие к изменению свойств биомассы. Целлюлоза, гемицеллюлоза и лигнин проходят различные реакции разложения. В дополнение, целлюлоза, гемицеллюлоза и лигнин имеют различную степень реактивности в торрефикационном температурном режиме. Механизмы разложения целлюлозы, гемицеллюлозы и лигнина как функции температуры могут быть подразделены на: А) высушивание, В) стеклование и (или) пластификацию, С) деполимеризацию и реконденсацию, D) ограниченное дегазирование и углефикацию и Е) интенсивное дегазирование и углефикацию.

В вышеупомянутых механизмах разложения А), В) и С) имеет место сравнительно малая потеря массы, главным образом желаемое дегазирование, при которой образуются CO2 и H2O. CO2 и H2O не имеют теплотворной способности, и, следовательно, это дегазирование влияет на потерю массы, но не или почти не - на потерю энергии. В вышеупомянутом механизме D) потеря массы увеличивается, а в Е) реакция разложения протекает сравнительно быстро. В ходе реализации механизмов разложения D) и Е) сравнительно большое количество энергии переходит в газовую фазу, и калорийность биомассы снижается.

Реактивности целлюлозы, лигнина и гемицеллюлозы значительно различаются. Гемицеллюлоза является наиболее термически нестабильной и претерпевает дегазирование и углефикацию между, например, приблизительно 200-280°C. Целлюлоза сравнительно более стабильна и претерпевает дегазирование и углефикацию в температурном диапазоне, например, приблизительно 250-360°C. Разложение обоих полимеров характеризуется ясно выраженным пиком в скорости разложения. Разложение лигнина начинается, например, приблизительно при 200°C, а затем протекает сравнительно медленно. Когда температура возрастает, скорость разложения увеличивается с умеренной скоростью. Только при температурах выше приблизительно 280°C имеет место значительный пик дегазирования, хотя скорость реакции в этом случае меньше, чем скорость реакции, наблюдающаяся для двух других полимеров. Упомянутые температуры могут некоторым образом различаться для каждого типа биомассы и также зависеть от, например, формы биомассы.

Чтобы получить из биомассы топливо, имеющее оптимальные свойства, желательно, чтобы уменьшение массы после процесса торрефикации было насколько возможно большим, а потеря энергии была насколько возможно ограничена при том, чтобы также достигались и другие желаемые свойства, такие как улучшенная распыляемость. Улучшенные свойства достигаются главным образом за счет существенного разложения гемицеллюлозы и деполимеризации целлюлозы. Это приводит к тому, что биомасса утрачивает свою целостность, что приводит к, например, улучшению распыляемости и более высокой низшей теплотворной способности торрефицированного продукта.

Известно использование сравнительно длительного времени прохождения процесса торрефикации. Время пребывания в известной торрефикационной системе - это сумма периода фазы высушивания, фазы нагревания и фазы торрефикации. Время торрефикации - это время периода, в ходе которого биомассу содержат при температуре по меньшей мере 180°C, то есть время периода фазы торрефикации. В предшествующем уровне техники время торрефикации обычно составляет более чем 15-30 минут, что означает, что в известной торрефикационной системе общее время пребывания (период времени на фазу высушивания, фазу нагревания и фазу торрефикации суммарно) заметно превышает 30 минут. Выход массы при таком времени пребывания и температуре приблизительно 280°C составляет порядка 80%-90% массы сухой неторрефицированной биомассы. Потеря массы в основном вызвана разложением гемицеллюлозы.

Неожиданно согласно данному изобретению было обнаружено, что разложение гемицеллюлозы может проходить намного быстрее, чем это известно из предшествующего уровня техники. С помощью высоких скоростей нагревания возможно достигнуть выхода массы в 80-90% при температуре торрефикации, например, 280°C и при времени торрефикации менее чем 300 секунд, предпочтительно менее чем 180 секунд. Так как реактивность гемицеллюлозы существенно выше, чем реактивность целлюлозы и лигнина, разложение целлюлозы и лигнина при таком коротком времени реакции может быть в значительной степени предотвращено.

По способу согласно данному изобретению делается различие между разложением гемицеллюлозы и разложением двух других полимеров. В первую очередь биомасса в первом устройстве обработки нагревается до температуры торрефикации, которая составляет между 260-310°C, предпочтительно между 270-310°C. В этом случае разложение целлюлозы и лигнина в основном предотвращается, и потеря энергии остается ограниченной. Вследствие переноса биомассы во второе устройство обработки при температуре торрефикации, которая составляет между 230-280°C, и поддержании ее в этом диапазоне дальнейшее разложение целлюлозы и лигнина остается в значительной степени ограниченным до деполимеризации и реконденсации. В этом случае образуется сравнительно большое количество CO2 и H2O, что приводит к уменьшению массы, тогда как энергия торрефицированного продукта сохраняется. В дополнение, при этом повышается концентрация лигнина, который неожиданным образом остается интактным до такой степени, что его пластические и связывающие свойства могут быть использованы для максимального эффекта при уплотнении биомассы. Биомасса, которая торрефицирована по данному изобретению, таким образом, приобретает улучшенную энергоемкость, улучшенную распыляемость и улучшенные гидрофобные свойства.

Предпочтительно по данному изобретению температура торрефикации в первом устройстве обработки установлена на температуры между 270-310°C, или между 260-290°C, или между 270-290°C.

Температура торрефикации во втором устройстве обработки предпочтительно составляет между 230-260°C.

По данному изобретению возможно, что первый период времени составляет максимум 10 минут, предпочтительно - максимум 3 минуты. В первом устройстве обработки частицы биомассы высушиваются за первый период времени и нагреваются до упомянутой предустановленной температуры торрефикации. Следовательно, фазы высушивания и нагревания сравнительно коротки. В результате этого разложение целлюлозы и лигнина в первом устройстве обработки в основном предотвращается, и потеря энергии остается ограниченной. После того как частицы биомассы достигают упомянутой температуры торрефикации в первом устройстве обработки, частицы биомассы тщательно нагреваются во втором устройстве обработки в течение сравнительно длительного второго периода времени, если требуется - после временного охлаждения. Второй период времени может составлять по меньшей мере 3 минуты, предпочтительно по меньшей мере 5 минут, например по меньшей мере 10 минут или по меньшей мере 20 минут.

По данному изобретению возможно, чтобы биомасса во втором устройстве обработки содержалась при температуре, которая ниже, чем высшая температура, которой биомасса достигла в первом устройстве обработки. Это дает особенно полезные свойства торрефицированного продукта.

В варианте осуществления данное изобретение включает в себя охлаждение в ходе переноса из первого устройства обработки во второе устройство обработки, в частности, если температура, которая достигается во втором устройстве обработки, ниже, чем наивысшая температура, которую биомасса имеет в первом устройстве обработки. Упомянутое охлаждение может быть предпочтительно выполнено таким образом, что охлажденная биомасса имеет температуру между 230-250°C, например 240°C. В результате этого, например, возможно привести биомассу в прямой контакт с особенно горячим газом в первом устройстве обработки в ходе короткого периода времени, который запускает быстрый прогресс в процессах упомянутой фазы. Последующая фаза охлаждения затем приводит к снижению температуры и, таким образом, влияет на процессы в биомассе, в частности на разложение целлюлозы и лигнина, что является предпочтительным для развития процесса торрефикации во втором устройстве обработки и для качества продукта из торрефицированной биомассы. Стадия охлаждения предпочтительно реализуется путем приведения частиц биомассы в прямой контакт с охлаждающим газом.

Охлаждение может происходить вблизи от выхода первого устройства обработки непосредственно после загрузки во второе устройство обработки и (или) в промежуточном положении. В варианте выполнения первого и (или) второго устройства обработки, в котором биомасса приведена в контакт с горячим газом на псевдоожиженном слое, охлаждающий газ может быть подан локально для дополнительного охлаждения, так что часть слоя охлаждает проходящие частицы биомассы. Также возможно предоставить отдельное охлаждающее устройство с псевдоожиженным слоем между первым и вторым устройствами обработки.

По данному изобретению первое устройство обработки может быть организовано различными путями. По данному изобретению, например, возможно нагревать биомассу до температуры торрефикации в первом устройстве обработки путем подачи горячего газа в первое устройство обработки, где он приходит в прямой контакт с биомассой. В этом случае горячий газ может быть подан в первое устройство обработки таким образом, что частицы биомассы в первом устройстве обработки псевдоожижены. В результате перенос тепла между биомассой и горячим газом является особенно хорошим.

Первое устройство обработки по данному изобретению может быть, например, устроено по принципу идеального реактора с непрерывным механическим перемешиванием (CISTR). Примером реактора CISTR является реактор с псевдооженным слоем, таким как «пузырьковый кипящий слой» или «тороидальный кипящий слой». Первое устройство обработки содержит, например, реактор прямого нагрева типа CISTR или два соединенных в каскад реактора прямого нагрева типа CISTR. Фазы высушивания и нагрева протекают относительно быстро, так что биомасса достигает температуры торрефикации по меньшей мере 180°C относительно быстро.

В конкретном варианте выполнения первое устройство обработки снабжено кольцеобразной камерой обработки, которая в значительной степени определяет вертикальную ось, причем камера обработки содержит ввод для частиц биомассы, выход для частиц биомассы и поддон, где поддон снабжен отверстиями для ввода, которые ведут вверх в камеру обработки, предпочтительно наклонно по отношению к вертикальной оси, и в камере обработки горячий газ подается во входные отверстия для образования псевдоожиженного слоя частиц биомассы в поддоне, которые смещаются в периферическом направлении кольцевой камеры обработки. Такой тороидальный реактор с кипящим слоем известен, например, из WO 99/16541. При использовании тороидального реактора с кипящим слоем перенос тепла между подаваемым горячим газом и биомассой особенно хорош.

По данному изобретению горячий газ, который подается в первое устройство обработки, может содержать по меньшей мере 2% кислорода по объему, предпочтительно по меньшей мере 5% кислорода по объему или по меньшей мере 6% по объему, и этот горячий газ предпочтительно содержит максимум 20% кислорода по объему, предпочтительно 16% кислорода по объему или максимум 12% по объему. Процент кислорода по объему, следовательно, лежит между 2-20%, 2-16%, 2-12%, 5-20%, 5-16%, 5-12%, 6-20%, 6-16% или 6-12%. В данном описании термин «кислород» понимают в значении молекулы или газа O2.

Согласно известным способам торрефикации, торрефикация биомассы в целом имеет место в низкокислородной вплоть до бескислородной (инертной) атмосфере. Присутствие кислорода может вести к частичному окислению биомассы, что приводит к снижению выхода продукта и качества продукта. В дополнение, присутствие кислорода ведет к риску повышения температуры в ходе фазы торрефикации, так что температура может хуже контролироваться. В связи с желаемым низким содержанием кислорода из предшествующего уровня техники известно применение инертного газа или специфического для процесса торрефикации газа в торрефикационном реакторе прямого нагрева. Отработанные газы, которые образуются, например, в процессах сжигания, обычно являются доступными и недорогими. Однако по известным способам торрефикации в торрефикационном реакторе прямого нагрева отработанные газы не могут быть использованы как нагревающий агент без обработки, поскольку отработанные газы содержат слишком много кислорода, например 5-6% кислорода по объему, для известных способов торрефикации. Однако по данному изобретению и в отличие от предшествующего уровня техники эти доступные недорогие отработанные газы с относительно высоким содержанием кислорода могут быть использованы для нагревания биомассы в первом устройстве обработки.

По данному изобретению биомасса в первом устройстве обработки нагревается за сравнительно короткое время, например за менее чем 300 секунд, до температуры торрефикации, которая находится в диапазоне, связанном с первым устройством обработки. В первом устройстве обработки, в котором частицы биомассы находятся в прямом контакте с нагревающим агентом, предпочтительно горячим газом, было неожиданно обнаружено по данному изобретению, что нагревающий агент, предпочтительно горячий газ, может иметь относительно высокое содержание кислорода, например 2% кислорода по объему, или 5% кислорода по объему, или 6% по объему. Представляется, что присутствие такого количества кислорода на этой фазе не имеет или вряд ли имеет какие-либо неблагоприятные влияния на процесс торрефикации и торрефицированный продукт. Это возможно, поскольку биомасса претерпевает на этой фазе существенное дегазирование, в результате чего поток образующегося газа присутствует вокруг частиц биомассы. Соединения, которые образуются на первоначальной фазе процесса торрефикации, главным образом представляют собой H2O и CO2 и низкие концентрации соединений с низкой воспламеняемостью. Вследствие того факта, что горячий газ, который приходит в прямой контакт с частицами биомассы в первом устройстве обработки, может по данному изобретению иметь упомянутый относительно высокий процент кислорода, по данному изобретению возможно использовать недорогие доступные отработанные газы или другие газы с относительно высоким содержанием кислорода для нагревания биомассы в первом устройстве обработки.

По данному изобретению второе устройство обработки может быть организовано различными путями. Второе устройство обработки по данному изобретению может, например, быть устроено в соответствии с принципом реактора идеального вытеснения. В реакторе идеального вытеснения все частицы биомассы имеют практически одинаковую историю по времени/температуре. Примером реактора идеального вытеснения является реактор со скользящим стационарным слоем или винтовой реактор.

В варианте осуществления данного изобретения возможно, чтобы биомасса во втором устройстве обработки содержалась в упомянутом температурном диапазоне в ходе второго периода времени путем подачи горячего газа во второе устройство обработки, который приходит в непосредственный контакт с биомассой во втором устройстве обработки. Горячий газ, который подается во второе устройство обработки, предпочтительно содержит максимум 3% кислорода по объему, особенно предпочтительно - максимум 2% кислорода по объему. Горячий газ, который подается во второе устройство обработки, представляет собой, например, инертный газ.

После того как по меньшей мере частично торрефицированная биомасса перемещена во второе устройство обработки, биомасса содержится при температуре торрефикации в упомянутом диапазоне во втором устройстве обработки в ходе второго периода времени. В результате более длительного времени торрефикации по сравнению с первой фазой возможны реакции углефикации во втором устройстве обработки, которые запускают реакции окисления, в частности поскольку продукты газового разложения, которые выделяются после первичного дегазирования, являются более горючими. Этот феномен известен как самовоспламенение или саморазогрев и наблюдается, если тепло сохраняется в биомассе в течение продолжительного периода времени. Путем использования инертного или низкокислородного газа, имеющего содержание кислорода максимум 3% по объему, предпочтительно максимум 2% по объему в качестве горячего газа во втором устройстве обработки, по данному изобретению возможно поддерживать биомассу при желаемой температуре торрефикации в упомянутом диапазоне путем прямого нагревания, практически предупреждая углефикацию.

Вторая камера обработки может содержать единственную камеру обработки биомассы, но может, если желательно, также содержать несколько камер обработки, соединенных в каскад.

По данному изобретению возможно во втором устройстве обработки сформировать трубчатое пространство, имеющее длину и диаметр, причем длина трубчатого пространства больше или равна диаметру трубчатого пространства. В этом случае турбулентный поток горячего газа, который находится в прямом контакте с частицами биомассы во втором устройстве обработки, может распространяться по всей поверхности поперечного сечения второго устройства обработки, так что перенос тепла является благоприятным.

В качестве альтернативы прямому нагреванию по данному изобретению возможно, чтобы биомасса во втором устройстве обработки содержалась в упомянутом температурном диапазоне в ходе второго периода времени нагревающим агентом, например горячим газом, который отделен от биомассы во втором устройстве обработки с помощью разделительной стенки и находится с биомассой в теплообменном контакте во втором устройстве обработки через разделительную стенку. Второе устройство обработки в этом случае организовано для непрямой подачи тепла к биомассе во втором устройстве обработки. Поскольку нагревающий агент в этом случае не находится в контакте с биомассой, которая торрефицируется во втором устройстве обработки, присутствие кислорода в нагревающем агенте не является ограничением.

Например, второе устройство обработки снабжено вводом для подающихся частиц биомассы, выводом для выхода частиц биомассы и перемещающим устройством для движения частиц биомассы от ввода к выводу. Устройство перемещения представляет собой, например, винтовое или иное механическое перемещающее устройство, которое двигает частицы биомассы через второе устройство обработки. Предпочтительно, чтобы биомасса постоянно двигалась с помощью механического перемещающего устройства в ходе обработки во втором устройстве обработки. В качестве альтернативы механическое перемещающее устройство может быть исключено, и в этом случае биомасса во втором устройстве обработки транспортируется с помощью потока газа.

В варианте осуществления по данному изобретению первое устройство обработки содержит высушивающее устройство и торрефикационное устройство, в которых биомасса, содержащая влагу, высушивается практически полностью в высушивающем устройстве, предпочтительно максимум за 3 минуты, и в котором высушенная биомасса перемещается из высушивающего устройства в торрефицирующее устройство, и в котором высушенная биомасса по меньшей мере частично торрефицируется в торрефицирующем устройстве первого устройства обработки, предпочтительно в течение максимум 3 минут. В этом случае высушивание и нагревание биомассы до температуры торрефикации выполняется в две стадии. Сначала биомасса высушивается практически полностью в высушивающем устройстве, так что содержание влаги в биомассе в высушивающем устройстве падает до 0-5%. В высушивающем устройстве биомасса достигает температуры, например, которая составляет между 80-180°C, такая как температура максимум в 150°C. Однако биомасса может также быть нагрета до более высокой температуры в высушивающем устройстве, до такой как максимум 180°C или максимум 200°C. Процесс высушивания длится, например, менее чем 3 минуты или даже менее чем 1 минута. Затем биомасса нагревается в торрефикационном устройстве до упомянутой температуры торрефикации, которая составляет между 260-310°C. Время пребывания в этом торрефикационном устройстве предпочтительно составляет также менее чем 3 минуты или даже менее чем 1 минуту.

В этом случае возможно, чтобы и высушивающее устройство, и торрефицирующее устройство первого устройства обработки были снабжены кольцевой камерой обработки, которая определяет в основном вертикальную ось, причем камера обработки содержит ввод для частиц биомассы, вывод для частиц биомассы и поддон, где поддон снабжен вводными отверстиями, которые ведут вверх в камеру обработки, предпочтительно наклонно по отношению к вертикальной оси, по которым горячий газ подается во входные отверстия для образования псевдоожиженного слоя частиц биомассы в поддоне, который перемещается в поддоне в периферическом направлении кольцевой камеры, например, с помощью перемещающего устройства или потоком газа. В этом варианте осуществления и высушивающее устройство, и устройство торрефикации, например, устроены как тороидальный реактор с кипящим слоем, в котором поддон образован наклонно поставленными пластинами, между которыми образовано вводное отверстие, через которое горячий газ проходит снизу в псевдоожиженный слой частиц биомассы, который расположен выше пластин и, таким образом, также двигает частицы в направлении кольцевой камеры. В тороидальном реакторе с кипящим слоем частицы биомассы могут быть очень быстро высушены и (или) нагреты до желаемой температуры.

Вариант осуществления способа по данному изобретению содержит подачу биомассы, которая содержит исходное количество влаги в камеру предварительного высушивания, и нагревание биомассы, содержащей исходное количество влаги в камере предварительного высушивания, для выпаривания влаги из упомянутой биомассы до достижения содержания в ней второго уровня количества влаги, который меньше, чем исходное количество влаги, и в котором биомасса, содержащая этот второй уровень влаги, подается в первое устройство обработки торрефикационной системы. Содержание влаги в биомассе, поданной в камеру предварительного высушивания, составляет, например, 20-50%. После камеры предварительного высушивания содержание влаги в биомассе может снизиться до 10-20%. Второй уровень влаги образует остаточную влагу. Биомасса с таким остаточным содержанием влаги затем подается в первое устройство обработки торрефикационной системы по данному изобретению.

Данное изобретение также относится к торрефикационной системе для обработки биомассы, содержащей:

- первое устройство обработки, содержащее первый ввод для подачи биомассы, которая содержит некоторое количество влаги, в первое устройство обработки, первое средство нагревания для нагревания биомассы, содержащей влагу, до температуры торрефикации между 260-310°C в течение первого периода времени для практически полного высушивания биомассы, содержащей влагу, путем выпаривания влаги и по меньшей мере частичной торрефикации высушенной биомассы с образованием торрефицированной биомассы в первом устройстве обработки, и первый вывод для выхода торрефицированной биомассы из первого устройства обработки,

- второе устройство обработки, содержащее второй ввод, который соединен первым выводом первого устройства обработки для перемещения биомассы из первого устройства обработки во второе устройство обработки, где второе устройство обработки устроено так, чтобы содержать в нем биомассу при температуре между 230-280°C в течение второго периода времени, который длительнее, чем первый период времени, и где второе устройство обработки снабжено вторым выводом для выгрузки биомассы, торрефицированной во втором устройстве обработки.

По данному изобретению торрефикационная система содержит первое устройство обработки и второе устройство обработки, причем первое устройство обработки устроено для нагревания в нем биомассы до упомянутого диапазона температур торрефикации в течение первого периода времени, и первое устройство обработки и второе устройство обработки соединены друг с другом, если требуется, через промежуточное охлаждающее устройство, для перемещения биомассы из первого устройства обработки во второе устройство обработки, причем второе устройство обработки организовано для содержания в нем биомассы в упомянутом диапазоне температур торрефикации в течение второго периода времени, который длительнее, чем первый периода времени. Первое и второе устройства обработки в этом случае устроены так, что возможно нагревание и содержание биомассы в упомянутом диапазоне температур торрефикации с использованием субстехиометрического количества кислорода.

По данному изобретению торрефикационная система может быть устроена в соответствии с одним или более признаками, описанными в данном документе и (или) одним или более признаками согласно частям и (или) пунктам формулы изобретения.

Данное изобретение далее будет разъяснено более детально со ссылкой на типовой вариант осуществления, который проиллюстрирован на чертежах, среди которых:

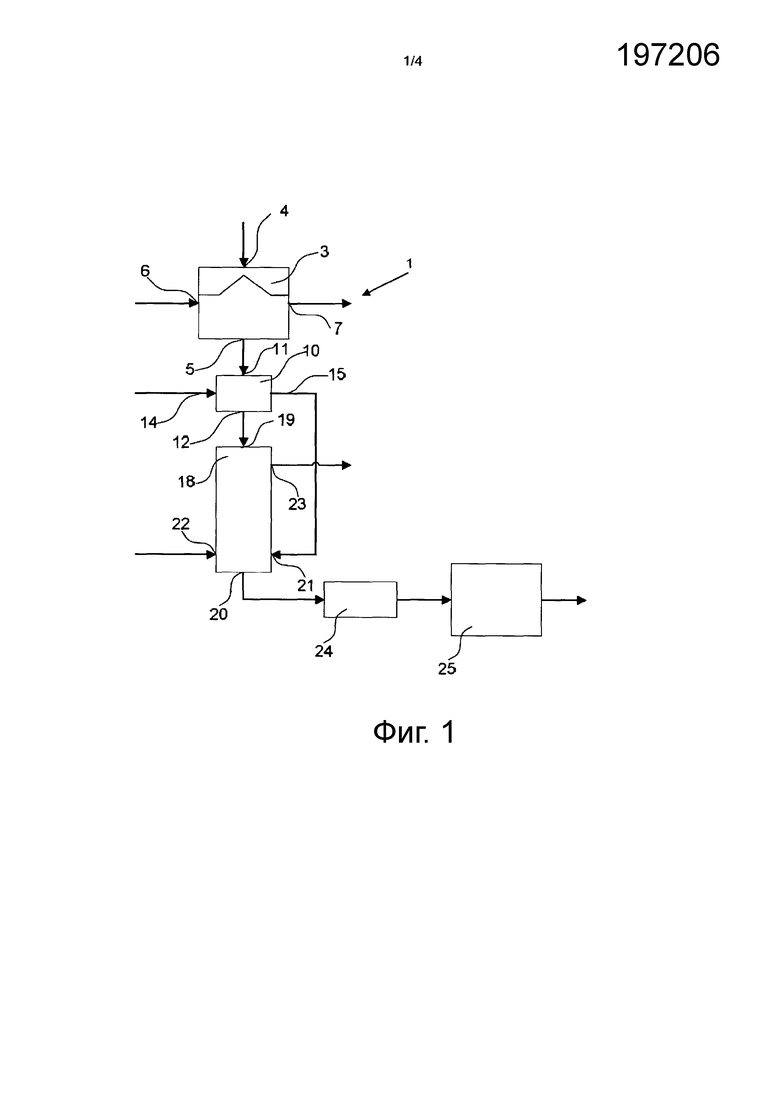

фиг. 1 показывает блок-схему процесса в системе и способ обработки биомассы по данному изобретению;

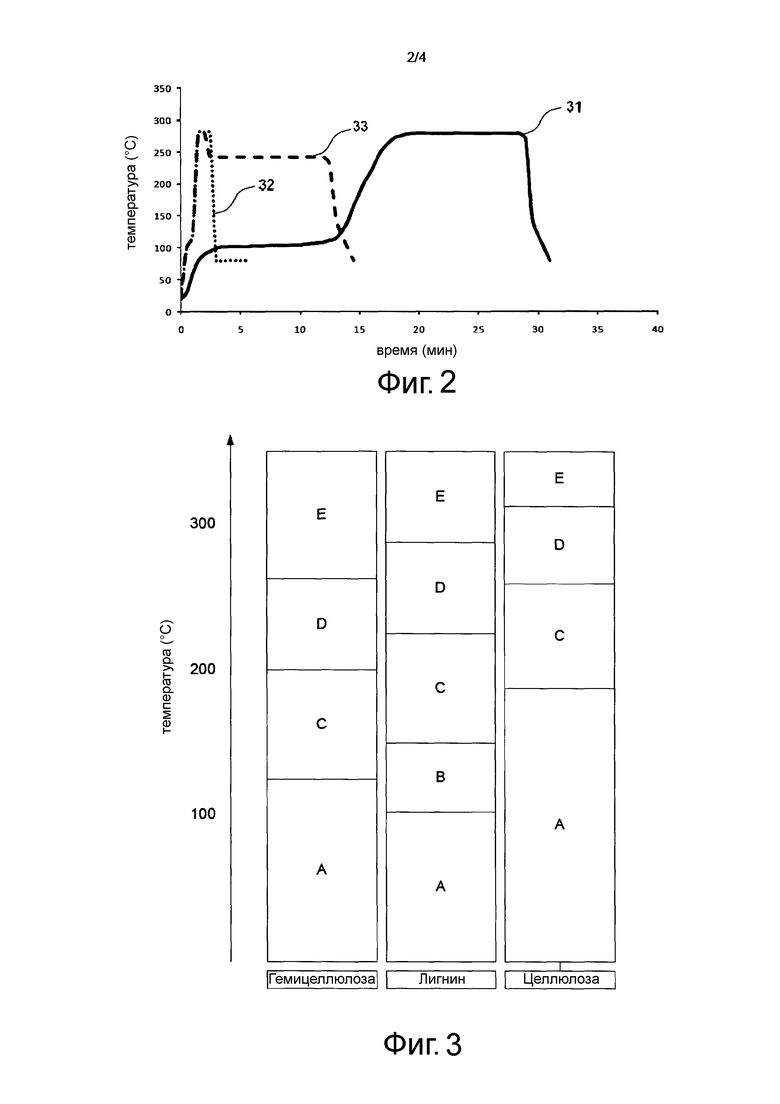

фиг. 2 показывает график, на котором температура биомассы дана как функция времени в ходе реализации двух известных процессов торрефикации и процесса торрефикации по данному изобретению;

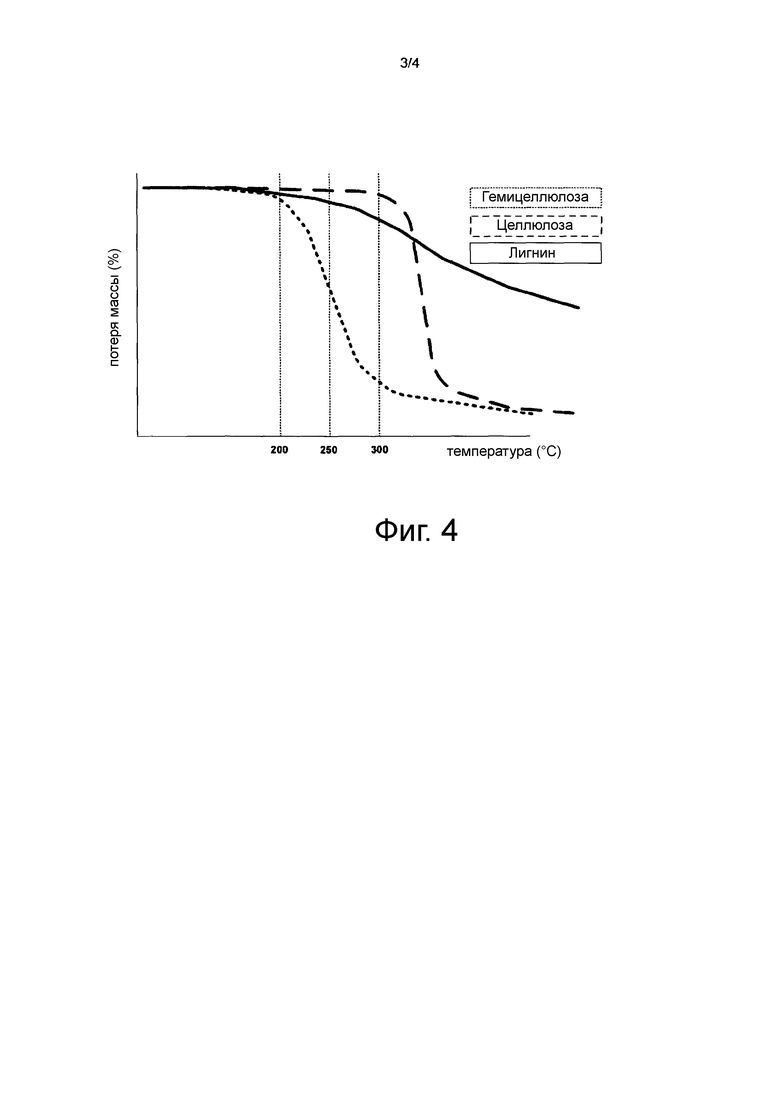

фиг. 3 показывает диаграмму, на которой различные процессы реакций разложения гемицеллюлозы, лигнина и целлюлозы даны как функция температуры;

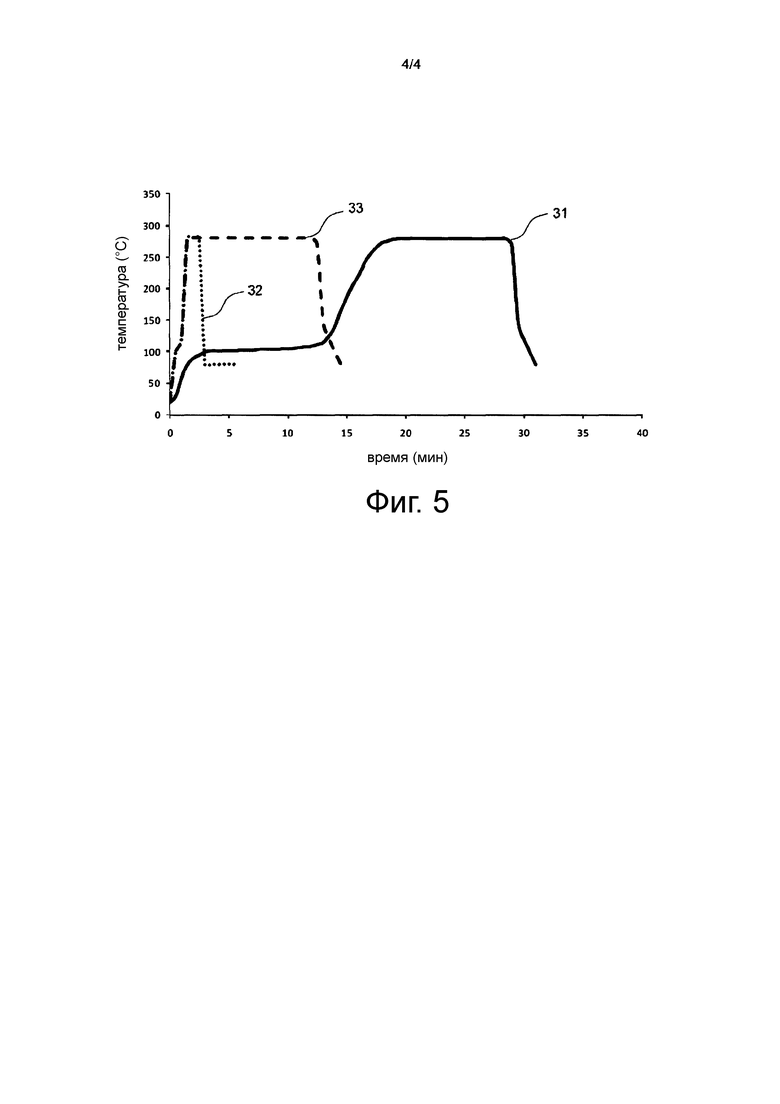

фиг. 4 показывает график, на котором потеря массы гемицеллюлозы, целлюлозы и лигнина дана как функция температуры;

фиг. 5 показывает график, на котором температура биомассы дана как функция времени в ходе реализации двух известных процессов торрефикации и второго варианта осуществления процесса торрефикации по данному изобретению.

Торрефикационная система для обработки биомассы по данному изобретению всюду обозначена ссылочной позицией 1. Торрефикационная система 1 используется для процесса торрефикации, в котором биомасса нагревается до температуры торрефикации в низкокислородной, вплоть до бескислородной, среде, обычно при атмосферном давлении.

Торрефикационная система 1 содержит первое устройство 3 обработки с вводом 4 для подачи биомассы. Биомасса, подаваемая в упомянутое устройство, имеет содержание влаги, например, 5-20%. Подаваемая биомасса может быть необработанной биомассой или биомассой, которая была предварительно высушена в камере предварительного высушивания (не показана) для снижения содержания влаги в биомассе до 5-20% перед подачей в устройство 3.

В данном типовом варианте осуществления первое устройство 3 обработки организовано как так называемый тороидальный реактор с кипящим слоем. Тороидальный реактор 3 с кипящим слоем содержит кольцевую камеру обработки с практически вертикальной осью. Ввод 4 для подачи биомассы ведет в камеру обработки. Камера обработки имеет кольцевой поддон, который снабжен входными отверстиями, которые ведут наклонно вверх и в периферическом направлении кольцевого поддона (не показано), предпочтительно организованного как пластины, которые выстроены вокруг центра реактора, которые поставлены наклонно и между которыми образуются вводные отверстия, через которые горячий газ протекает наклонно вверх из камеры подачи газа, расположенной ниже этих пластин, и вступает в контакт со слоем частиц биомассы, которые этим газом псевдоожижаются.

Вводные отверстия соединены с вводом 6 для горячего газа, предпочтительно через камеру подачи газа, устроенную ниже камеры обработки, из которой потоки газа поднимаются через поддон камеры обработки в слой частиц биомассы, предпочтительно как в тороидальном реакторе с кипящим слоем. Выше поддона, предпочтительно кольцевого, псевдоожиженный слой частиц биомассы образуется в результате протекания горячего газа из подающих отверстий, который вращает псевдоожиженный слой в тороидальном реакторе с кипящим слоем в периферическом направлении кольцевой камеры обработки. Тепло передается в камере обработки благодаря тому, что подаваемый горячий газ и частицы биомассы находятся в непосредственном контакте. После теплообмена с частицами биомассы горячий газ покидает первое устройство 3 обработки через выход 7 для горячего газа. Горячий газ в первом устройстве обработки может представлять собой отработанный газ с относительно высоким содержанием кислорода.

Торрефикация частиц биомассы в первом устройстве обработки начинается только после того, как температура частиц биомассы поднимается выше 180°C. В зависимости от типа биомассы торрефикация частиц биомассы может также начинаться только после того, как частицы биомассы достигают температуры по меньшей мере 200°C. Поскольку в данном примере биомасса подается в первое устройство 3 обработки с содержанием 5-20% влаги, влага сначала должна быть выпарена из биомассы, пока биомасса не станет практически свободной от влаги (фаза высушивания). Следовательно, биомасса сначала высушивается практически полностью в первом устройстве 3 обработки, а затем нагревается до желаемой температуры торрефикации. В этом типовом варианте осуществления биомасса нагревается в первом устройстве обработки до температуры торрефикации приблизительно в 280°C (см. фиг. 2).

В реакторе с неподвижным слоем по предшествующему уровню техники для завершения фазы высушивания и доведения биомассы до температуры торрефикации приблизительно в 280°C (см. позицию 31 на фиг. 2) требуется приблизительно 20 минут. С помощью первого устройства 3 обработки с псевдоожиженным слоем частиц биомассы, предпочтительно в тороидальном реакторе с кипящим слоем, происходит существенный перенос тепла между горячим газом и частицами биомассы, так что частицы биомассы высушиваются особенно быстро и нагреваются до температуры торрефикации. Например, менее чем за 2 минуты, что существенно для этой цели (см. позицию 33 на фиг. 2).

Следовательно, в первом устройстве 3 обработки частицы биомассы нагреваются до желаемой температуры торрефикации в упомянутом диапазоне, в данном типовом варианте осуществления - 280°C, за относительно короткий первый период времени. Иными словами, в ходе относительно короткого первого периода времени в первом устройстве обработки частицы биомассы высушиваются практически полностью; это означает, что содержание влаги падает до 0-5% и по меньшей мере часть частиц биомассы достигает желаемой температуры торрефикации.

Частицы биомассы остаются в первом устройстве 3 обработки в течение ограниченного времени, такого как максимум приблизительно 3 минуты. Короткое время пребывания связано с объемным содержанием камеры обработки первого устройства 3 обработки и желаемой емкостью системы. Высушенные и по меньшей мере частично торрефицированные частицы биомассы затем выгружаются из первого устройства 3 обработки через вывод 5.

Позиция 32 на фиг. 2 показывает температурный профиль в случае частиц биомассы, которые были охлаждены сразу после выгрузки из первого устройства 3 обработки. За время пребывания в первом устройстве 3 обработки часть частиц биомассы не достигает температуры торрефикации или достигает только на очень короткое время. Особенно относительно большие частицы биомассы требуют большего времени на «прогрев» и полную торрефикацию. По этой причине в предшествующем уровне техники несколько тороидальных реакторов с кипящим слоем соединяли в каскад, чтобы поддерживать частицы биомассы при температуре торрефикации, но это относительно дорого.

Частицы биомассы в основном состоят из полимеров целлюлозы, гемицеллюлозы и лигнина. В ходе нагревания частиц биомассы до температуры в температурном режиме торрефикации (выше 180°C) целлюлоза, гемицеллюлоза и лигнин претерпевают реакции разложения, которые показаны на фиг. 3.

Фиг. 3 показывает, что целлюлоза, гемицеллюлоза и лигнин проходят различные реакции разложения, которые обозначены как А, В, С, D и Е. Температурные диапазоны на фиг. 3 относятся к биомассе, основанной на древесине; для других видов биомассы прохождение различных реакций разложения может иметь место при других температурах. Механизмы разложения целлюлозы, гемицеллюлозы и лигнина в зависимости от температуры могут быть разделены следующим образом: высушивание (А), остекловывание и (или) размягчение (В), деполимеризация и реконденсация (С), ограниченные дегазирование и углефикация (D) и интенсивное дегазирование и углефикация (Е). В дополнение, целлюлоза, гемицеллюлоза и лигнин имеют различную степень реактивности в режиме температуры торрефикации.

В вышеупомянутых механизмах разложения А, В и С имеет место относительно малая потеря массы - максимум вследствие желательного дегазирования, при котором образуются CO2 и H2O. CO2 и H2O не имеют теплотворной способности, так что это дегазирование приводит к потере массы, но не или почти не к потере энергии. В вышеупомянутом механизме разложения D потеря массы возрастает, а в Е реакция разложения протекает относительно быстро. В ходе реализации механизмов D и Е относительно большое количество энергии переходит в газовую фазу, и теплота сгорания биомассы снижается.

Однако реактивности целлюлозы, лигнина и гемицеллюлозы сильно различаются. Гемицеллюлоза является наиболее термически нестабильной и претерпевает дегазирование и углефикацию между приблизительно 200-280°C. Целлюлоза относительно стабильна по сравнению с гемицеллюлозой и претерпевает дегазирование и углефикацию при температуре, которая выше, чем приблизительно 250°C. Разложение обоих полимеров характеризуется отчетливым пиком скорости разложения. Как проиллюстрировано на фиг. 4, разложение лигнина начинается при приблизительно 200°C, а затем протекает относительно медленно. Когда температура повышается, скорость разложения увеличивается с умеренной скоростью. Относительно интенсивное дегазирование имеет место только выше приблизительно 300°C, хотя скорость реакции в этом случае меньше, чем скорость реакции, которая наблюдается для двух других полимеров.

Чтобы получить топливо из биомассы с оптимальными свойствами, желательно, чтобы после процесса торрефикации снижение массы стало насколько возможно большим, а потеря энергии - насколько возможно ограничена, и также достигались другие желательные свойства, такие как улучшенная распыляемость. Улучшение свойств происходит главным образом за счет значительного разложения гемицеллюлозы и деполимеризации целлюлозы. Это приводит к тому, что биомасса теряет свою прочность, что приводит, например, к улучшенной распыляемости и более высокой низшей теплотворной способности торрефицированного продукта.

В результате высокой скорости нагревания в первом устройстве 3 обработки, в особенности если оно содержит реактор с псевдоожиженным слоем, возможно достигнуть выхода массы 80-90% в этом первом устройстве обработки при температуре торрефикации 280°C и времени торрефикации менее чем 300 секунд, предпочтительно - менее чем 180 секунд. Поскольку реактивность гемицеллюлозы существенно выше, чем реактивность целлюлозы и лигнина, какое-либо разложение целлюлозы и лигнина за такое короткое время маловероятно.

После того как частицы биомассы выведены из первого устройства 3 обработки, частицы биомассы по данному примеру подаются во ввод 11 охлаждающего устройства 10 (см. фиг. 1). Здесь частицы охлаждаются, причем температура частиц биомассы в охлаждающем устройстве 10 остается выше температуры торрефикации 180°C. В охлаждающем устройстве 10 температура частиц биомассы, таким образом, снижается по сравнению с температурой частиц биомассы в первом устройстве 3 обработки, но остается выше 180°C, например выше 230°C. Частицы биомассы охлаждаются в охлаждающем устройстве 10, например, до температуры приблизительно 240°C (см. позицию 33 на фиг. 2).

Чтобы охладить частицы биомассы в охлаждающем устройстве, охлаждающий агент подается через ввод 14. Охлаждающий агент представляет собой, например, газовый теплоноситель. Охлаждающий агент отнимает тепло у частиц биомассы в результате прямого контакта между охлаждающим агентом и частицами биомассы, таким образом повышая температуру охлаждающего агента. Затем охлаждающий агент покидает охлаждающее устройство 10 через вывод 15. Несколько охлажденные частицы биомассы выводятся из охлаждающего устройства 10 через вывод 12. Вывод 12 охлаждающего устройства 10 соединен с вводом 19 второго устройства 18 обработки.

В данном примере второе устройство 18 обработки организовано в соответствии с принципом реактора идеального вытеснения. В данном типовом варианте осуществления второе устройство 18 обработки образовано реактором с подвижным слоем. Во втором устройстве обработки частицы биомассы содержатся при температуре торрефикации в упомянутом диапазоне температур, который находится между 230-280°C в течение второго периода времени. Если желательно, эта температура ниже, чем температура торрефикации частиц биомассы в первом устройстве обработки. В данном типовом варианте осуществления температура частиц биомассы во втором устройстве обработки составляет приблизительно 240°C (см. позицию 33 на фиг. 2).

Чтобы содержать частицы биомассы при желаемой температуре торрефикации во втором устройстве обработки, второе устройство 18 обработки в данном типовом варианте осуществления имеет два ввода 21, 22. Первый ввод 21 второго устройства обработки соединен с выводом 15 охлаждающего устройства 10. Согретый охлаждающий газ из охлаждающего устройства 10 проходит во второе устройство 18 обработки через трубу. В дополнение, горячий газ подается во второе устройство 18 обработки через второй ввод 22. Эти газы покидают второе устройство 18 обработки через вывод 23.

Во втором устройстве 18 обработки все частицы биомассы «прогреваются» в течение второго периода времени, таким образом обеспечивая, что все частицы биомассы достаточно торрефицированы. Частицы биомассы затем выводятся из второго устройства 18 обработки через вывод 20.

В данном типовом варианте осуществления вывод 20 второго устройства 18 обработки соединен с системой последующей обработки. Система последующей обработки содержит, например, второе охлаждающее устройство 24 для охлаждения торрефицированной биомассы до температуры приблизительно 80°C или ниже и переносит ее в устройство для распыления и прессования частиц биомассы с образованием частиц топлива из биомассы.

Путем охлаждения частиц биомассы в ходе переноса между первым и вторым устройством обработки, например, до температуры 240°C, разложение гемицеллюлозы в первом устройстве 3 обработки происходило так, как будто оно отделено от разложения двух других полимеров в охлаждающем устройстве 10 и (или) в особенности во втором устройстве 18 обработки.

Пока частицы биомассы нагреваются до температуры торрефикации приблизительно в 280°C в первом устройстве 3 обработки в течение относительно короткого времени, например максимум 3 минут, происходит разложение гемицеллюлозы, но разложение целлюлозы и лигнина главным образом предупреждается. Вследствие снижения температуры частиц биомассы в охлаждающем устройстве от 10 до 240°C, а затем содержания их при упомянутой температуре во втором устройстве 18 обработки, дальнейшее разложение целлюлозы и лигнина существенно ограничено деполимеризацией и реконденсацией.

В ходе деполимеризации и реконденсации во втором устройстве 18 обработки образуются относительно большие количества CO2 и H2O, что приводит к потере массы при сохранении энергии в частицах биомассы. В дополнение, это приводит к повышению концентрации лигнина, который, как это ни удивительно, остается в основном интактным. Таким образом, пластические и связывающие свойства могут быть использованы в оптимальной степени в ходе компактизации биомассы.

Во втором варианте осуществления способа по данному изобретению стадия охлаждения биомассы до уровня ниже температуры торрефикации после выгрузки биомассы из первого устройства 3 обработки не проводится. В этом случае вывод 5 первого устройства 3 обработки напрямую соединен с вводом 19 второго устройства 18 обработки (не показано). Температурный профиль в зависимости от времени для данного варианта осуществления проиллюстрирован на фиг. 5.

Данное изобретение не ограничено типовым вариантом осуществления, проиллюстрированным на чертежах. Специалисты в данной области техники могут вносить различные модификации, которые находятся в пределах объема данного изобретения. По данному изобретению, например, возможно, чтобы первое устройство обработки не было устроено как тороидальный реактор с кипящим слоем, а как реактор прямого нагрева типа идеального реактора с непрерывным механическим перемешиванием (CISTR) или какой-либо иной. В дополнение, один или более из вышеописанных признаков могут быть применены по отдельности или в комбинации по одному или более пунктов формулы изобретения.

Данное изобретение также относится к нижеследующим частям формулы изобретения:

1. Способ обработки биомассы, содержащий:

- подачу биомассы, которая содержит некоторое количество влаги, в торрефикационную систему (1),

- нагревание биомассы, содержащей влагу, до температуры торрефикации по меньшей мере 180°C в торрефикационной системе (1), в которой биомасса, содержащая влагу, практически полностью высушивается путем выпаривания влаги, а высушенная биомасса по меньшей мере частично торрефицируется с образованием торрефицированной биомассы,

характеризующийся тем, что торрефикационная система (1) содержит первое устройство (3) обработки и второе устройство (18) обработки, в которых нагревание биомассы до температуры торрефикации проводится в первом устройстве (3) обработки в течение первого периода времени, и по меньшей мере частично торрефицированная биомасса удаляется из первого устройства (3) обработки после первого периода времени, при этом биомасса, которая удалена из первого устройства (3) обработки, перемещается во второе устройство (18) обработки и далее поддерживается при температуре по меньшей мере 180°C во втором устройстве (18) обработки в течение второго периода времени, который продолжительнее, чем первый период времени.

2. Способ по п. 1, в котором первый период времени составляет максимум 10 минут, предпочтительно - максимум 3 минуты.

3. Способ по п. 1 или 2, в котором второй период времени составляет по меньшей мере 3 минуты, предпочтительно по меньшей мере 5 минут, например по меньшей мере 10 минут или по меньшей мере 20 минут.

4. Способ по одному из предшествующих пунктов, в котором биомасса, содержащая влагу, нагревается в первом устройстве (3) обработки до температуры, которая выше чем 230°C, предпочтительно выше чем 260°C, и в которой биомасса во втором устройстве (18) обработки содержится при температуре, которая ниже, чем высшая температура, которой биомасса достигает в первом устройстве (3) обработки.

5. Способ по п. 4, в котором биомасса, содержащая влагу, нагревается в первом устройстве (3) обработки до температуры между 260-290°C и в котором биомасса содержится при температуре между 230-260°C во втором устройстве (18) обработки.

6. Способ по любому из предшествующих пунктов, в котором биомасса нагревается до температуры торрефикации в первом устройстве (3) обработки путем подачи в первое устройство (3) обработки горячего газа, который вступает в непосредственный контакт с биомассой.

7. Способ по п. б, в котором горячий газ подается в первое устройство (3) обработки для псевдоожижения частиц биомассы в первом устройстве (3) обработки.

8. Способ по любому из предшествующих пунктов, в котором первое устройство (3) обработки представляет собой тип идеального реактора с непрерывным механическим перемешиванием (CISTR).

9. Способ по любому из предшествующих пунктов, в котором первое устройство (3) обработки снабжено кольцевой камерой обработки, которая определяет по существу вертикальную ось, причем камера обработки содержит ввод (4) для частиц биомассы, вывод (5) для частиц биомассы и поддон, где поддон снабжен вводными отверстиями, которые ведут наклонно по отношению к вертикальной оси вверх в камеру обработки, в которую подается горячий газ через вводные отверстия для образования псевдоожиженного слоя частиц биомассы в поддоне, которые смещаются в периферическом направлении кольцевой камеры обработки.

10. Способ по одному из пп. 6-9, в котором горячий газ, который подается в первое устройство (3) обработки, содержит по меньшей мере 2% кислорода по объему, предпочтительно по меньшей мере 3% кислорода по объему или по меньшей мере 4% кислорода по объему.

11. Способ по любому из предшествующих пунктов, в котором биомасса во втором устройстве (18) обработки содержится при температуре по меньшей мере 180°C в ходе второго периода времени путем подачи горячего газа во второе устройство (18) обработки, который приходит в непосредственный контакт с биомассой во втором устройстве (18) обработки.

12. Способ по п. 11, в котором горячий газ, который подается во второе устройство (18) обработки, содержит максимум 3% кислорода по объему, предпочтительно - максимум 2% кислорода по объему.

13. Способ по любому из предшествующих пунктов, в котором биомасса во втором устройстве (18) обработки содержится при температуре по меньшей мере 180°C в ходе второго периода времени с помощью нагревающего агента, который отделен от биомассы во втором устройстве (18) обработки с помощью разделительной стенки и находится в теплообменном контакте с биомассой во втором устройстве (18) обработки через разделительную стенку.

14. Способ по любому из предшествующих пунктов, в котором второе устройство (18) обработки представляет собой тип реактора идеального вытеснения.

15. Способ по любому из предшествующих пунктов, в котором первое устройство (3) обработки содержит высушивающее устройство и торрефикационное устройство, и в котором биомасса, содержащая влагу, высушивается практически полностью в высушивающем устройстве, и в котором высушенная биомасса перемещается из высушивающего устройства в торрефикационное устройство, и в котором высушенная биомасса по меньшей мере частично торрефицируется в торрефикационном устройстве.

16. Способ по п. 15, в котором биомасса нагревается в высушивающем устройстве до температуры между 80-180°C и в котором высушенная биомасса нагревается в торрефикационном устройстве до температуры торрефикации по меньшей мере 180°C.

17. Способ по любому из предшествующих пунктов, при этом способ содержит подачу биомассы, которая содержит первое количество влаги в высушиватель, и нагревание биомассы, содержащей первое количество влаги, в высушивателе, чтобы выпарить влагу из упомянутой биомассы до того, чтобы она содержала второе количество влаги, которое меньше, чем первое количество влаги, и в котором биомасса, содержащая второе количество влаги, подается в торрефикационную систему.

18. Устройство для обработки биомассы, содержащее:

- торрефикационную систему (1), которая снабжена вводом (4) для подачи биомассы, которая содержит некоторое количество влаги, нагревательными средствами для нагревания биомассы, содержащей влагу, до температуры торрефикации по меньшей мере 180°C в торрефикационной системе (1) для практически полного высушивания биомассы, содержащей влагу, путем выпаривания влаги и по меньшей мере частичной торрефикации высушенной биомассы с образованием торрефицированной биомассы, и выводом для выведения торрефицированной биомассы,

характеризующейся тем, что торрефикационная система (1) содержит первое устройство (3) обработки и второе устройство (18) обработки, при этом первое устройство (3) обработки выполнено с возможностью нагрева в нем биомассы до температуры торрефикации в течение первого периода времени, а первое устройство (3) обработки и второе устройство (18) обработки соединены между собой для перемещения биомассы из первого устройства (3) обработки во второе устройство (18) обработки, и второе устройство (18) обработки выполнено с возможностью поддержания в нем биомассы при температуре по меньшей мере 180°C в течение второго периода времени, который продолжительнее, чем первый период времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛИТА ОСП (ОРИЕНТИРОВАННО-СТРУЖЕЧНАЯ ПЛИТА) НА ОСНОВЕ ДРЕВЕСНОГО МАТЕРИАЛА С УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2684738C1 |

| ПЛИТА ОСП (ОРИЕНТИРОВАННО-СТРУЖЕЧНАЯ ПЛИТА) НА ОСНОВЕ ДРЕВЕСНОГО МАТЕРИАЛА С УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2766676C2 |

| Способ торрефикации биомассы и установка для реализации данного способа | 2021 |

|

RU2785534C2 |

| Установка для получения биотоплива из березовой коры | 2018 |

|

RU2672246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРРЕФИЦИРОВАННОГО МАТЕРИАЛА БИОМАССЫ С ИСПОЛЬЗОВАНИЕМ ГОРЯЧЕЙ ЖИДКОСТИ | 2014 |

|

RU2650113C2 |

| Реактор для торрефикации древесного сырья | 2019 |

|

RU2714648C1 |

| НИЗКОТЕМПЕРАТУРНАЯ МНОГОПОДОВАЯ ПЕЧЬ | 2017 |

|

RU2717059C2 |

| Способ и система для торрефикации биомассы с низким потреблением энергии | 2016 |

|

RU2692250C2 |

| Способ торрефикации древесного сырья | 2019 |

|

RU2714649C1 |

| УЛУЧШЕННОЕ УДОБРЕНИЕ | 2020 |

|

RU2788485C1 |

Изобретение может быть использовано для получения экологичной энергии путем сжигания биомассы. Обработка биомассы включает загрузку биомассы в торрефикационную систему, нагревание биомассы, содержащей влагу, до температуры торрефикации. Торрефикационная система (1) содержит первое устройство обработки (3) и второе устройство обработки (18). В первом устройстве (3) биомассу нагревают до температуры 260-310°C в течение первого периода времени и подают во второе устройство (18) обработки при температуре 230-280°C в течение второго периода времени, который продолжительнее, чем первый период времени. При этом температуру во втором устройстве (18) поддерживают ниже, чем наивысшая температура в первом устройстве (3). Первый период времени составляет предпочтительно максимум 3 мин, а второй период времени, по меньшей мере, 3 мин. Изобретения обеспечивают улучшенную, экономичную технологию обработки биомассы с получением из биомассы топлива с особенно полезными свойствами - высокой теплотворной способностью и улучшенной распыляемостью. 2 н. и 15 з.п. ф-лы, 5 ил.

1. Способ обработки биомассы торрефикационной системой (1), где торрефикационная система (1) содержит первое устройство (3) обработки и второе устройство (18) обработки, при этом способ содержит:

- подачу биомассы, которая содержит некоторое количество влаги, в первое устройство (3) обработки торрефикационной системы (1),

- нагревание биомассы, содержащей влагу, в первом устройстве (3) обработки торрефикационной системы (1), до температуры торрефикации между 260-310°C в течение первого периода времени, в которой биомасса, содержащая влагу, практически полностью высушивается путем выпаривания влаги, и высушенная биомасса по меньшей мере частично торрефицируется с образованием торрефицированной биомассы,

- удаление указанной по меньшей мере частично торрефицированной биомассы из первого устройства (3) обработки после указанного первого периода времени,

- подачу биомассы, удаленной из первого устройства (3) обработки, во второе устройство (18) обработки, и

- содержание биомассы, поданной во второе устройство (18) обработки, во втором устройстве (18) обработки при температуре между 230-280°C в течение второго периода времени, который продолжительнее, чем первый период времени,

при этом биомассу нагревают до температуры торрефикации в первом устройстве (3) обработки путем подачи горячего газа в первое устройство (3) обработки, который приходит в непосредственный контакт с биомассой для псевдоожижения частиц биомассы в первом устройстве (3) обработки.

2. Способ по п. 1, в котором первый период времени составляет максимум 10 минут, предпочтительно максимум 3 минуты.

3. Способ по п. 1 или 2, в котором второй период времени составляет по меньшей мере 3 минуты, предпочтительно по меньшей мере 5 минут, например по меньшей мере 10 минут или по меньшей мере 20 минут.

4. Способ по п. 1, в котором биомасса во втором устройстве (18) обработки содержится при температуре, которая ниже, чем наивысшая температура, которой биомасса достигает в первом устройстве (3) обработки.

5. Способ по п. 4, в котором биомасса охлаждается в ходе прохождения из первого устройства (3) обработки во второе устройство (18) обработки предпочтительно до температуры между 230-250°C, например 240°C, и в котором это охлаждение предпочтительно выполняется путем приведения биомассы в непосредственный контакт с охлаждающим газом.

6. Способ по п. 1, в котором биомасса, содержащая влагу, нагревается до температуры между 260-290°C в первом устройстве (3) обработки и в котором биомасса содержится при температуре между 230-260°C во втором устройстве (18) обработки.

7. Способ по п. 1, в котором первое устройство (3) обработки представляет собой идеальный реактор с непрерывным механическим перемешиванием (CISTR).

8. Способ по п. 1, в котором первое устройство (3) обработки снабжено кольцевой камерой обработки, которая определяет по существу вертикальную ось, причем камера обработки содержит ввод (4) для частиц биомассы, вывод (5) для частиц биомассы и поддон, где поддон снабжен вводными отверстиями, которые ведут наклонно вверх по отношению к вертикальной оси в камеру обработки, в которую вводится через вводные отверстия горячий газ для образования псевдоожиженного слоя частиц биомассы в поддоне, которые перемещаются в периферическом направлении кольцевой камеры обработки.

9. Способ по п. 1, в котором горячий газ, который подается в первое устройство (3) обработки, содержит по меньшей мере 2% кислорода по объему, предпочтительно по меньшей мере 3% кислорода по объему или по меньшей мере 4% кислорода по объему, и в котором упомянутый горячий газ предпочтительно содержит максимум 20% кислорода по объему, предпочтительно 16% кислорода по объему или максимум 12% по объему, и в котором упомянутый горячий газ содержит, например, между 4-12% кислорода по объему.

10. Способ по п. 1, в котором биомасса во втором устройстве (18) обработки содержится в упомянутом температурном диапазоне в течение второго периода времени путем подачи во второе устройство (18) обработки горячего газа, который приходит в непосредственный контакт с биомассой во втором устройстве (18) обработки.

11. Способ по п. 10, в котором горячий газ, который подается во второе устройство (18) обработки, содержит максимум 3% кислорода по объему, предпочтительно максимум 2% кислорода по объему.

12. Способ по п. 1, в котором биомасса во втором устройстве (18) обработки содержится в упомянутом температурном диапазоне в течение второго периода времени с помощью нагревающего агента, который отделен от биомассы во втором устройстве (18) обработки с помощью разделительной стенки и который находится в теплообменном контакте с биомассой во втором устройстве (18) обработки через разделительную стенку.

13. Способ по п. 1, в котором второе устройство (18) обработки представляет собой тип реактора идеального вытеснения.

14. Способ по п. 1, в котором первое устройство (3) обработки содержит высушивающее устройство и торрефикационное устройство, при этом биомасса, содержащая влагу, высушивается практически полностью в высушивающем устройстве, при этом высушенная биомасса перемещается из высушивающего устройства в торрефикационное устройство и высушенная биомасса по меньшей мере частично торрефицируется в торрефикационном устройстве.

15. Способ по п. 14, в котором биомасса нагревается в высушивающем устройстве до температуры между 80-180°C и в котором высушенная биомасса нагревается в торрефикационном устройстве первого устройства обработки до температуры торрефикации.

16. Способ по п. 1, при этом способ содержит подачу биомассы, которая содержит первое количество влаги, в предварительно высушивающее устройство и нагревание биомассы, содержащей первое количество влаги, в предварительно высушивающем устройстве, чтобы выпарить влагу из упомянутой биомассы до тех пор, пока она не станет содержать второе количество влаги, которое меньше первого количества влаги, и при этом биомасса, содержащая второе количество влаги, подается в первое устройство обработки торрефикационной системы.

17. Торрефикационная система для обработки биомассы, содержащая:

- первое устройство (3) обработки, содержащее первый ввод (4) для подачи биомассы, которая содержит некоторое количество влаги, в первое устройство (3) обработки, первые нагревательные средства для нагревания биомассы, содержащей влагу, до температуры торрефикации между 260-310°C в течение первого периода времени для практически полного высушивания биомассы, содержащей влагу, путем выпаривания влаги и по меньшей мере частичной торрефикации высушенной биомассы с образованием торрефицированной биомассы в первом устройстве (3) обработки, при этом упомянутые первые нагревательные средства содержат средство подачи горячего газа для псевдоожижения частиц биомассы в первом устройстве (3) обработки, ввод (6) для упомянутого горячего газа, выход (7) для горячего газа и первый вывод для выведения торрефицированной биомассы из первого устройства (3) обработки,

- второе устройство (18) обработки, содержащее второй ввод, который соединен с первым выводом первого устройства (3) обработки для перемещения биомассы из первого устройства (3) обработки во второе устройство (18) обработки, при этом второе устройство (18) обработки выполнено с возможностью поддержания в нем биомассы при температуре между 230-280°C в течение второго периода времени, который продолжительнее, чем первый период времени, и второе устройство обработки снабжено вторым выводом для выведения биомассы, торрефицированной во втором устройстве обработки.

| НООТРОПНОЕ И АДАПТОГЕННОЕ СРЕДСТВО И ПИЩЕВАЯ ДОБАВКА НА ЕГО ОСНОВЕ | 1999 |

|

RU2186578C2 |

Авторы

Даты

2016-09-10—Публикация

2012-01-27—Подача