Изобретение относится к обработке древесины, в частности к торрефикации, и может быть использовано в лесной промышленности для переработки отходов древесины с получением полезных составляющих компонентов, используемых в качестве топлива.

Известен комплекс для непрерывной термообработки твердых мелких частиц, преимущественно дисперсных древесных материалов, при котором проводят предварительную подготовку обрабатываемого материала, подготовку газообразного теплоносителя, одновременную подачу теплоносителя и частиц материала в канал камеры термообработки, сушку частиц древесины в процессе непосредственного контакта с теплоносителем, совместное удаление потока твердых частиц и парогазовой смеси, температуру теплоносителя на входе в канал термообработки поддерживают в пределах 500÷600°С, а содержание кислорода в теплоносителе, например дымовых газах, поддерживают ниже 8 мас. %, при этом подачу материала на сушку поддерживают в количестве, обеспечивающем температуру потока на выходе из канала не ниже 200°С, а время нахождения частиц материала в канале термообработки поддерживают в пределах 6÷40 секунд (патент на изобретение РФ № 2596683, опубл. 10.09.2016г.).

В данном комплексе для непрерывной термообработки твердых мелких частиц с помощью мощного вентилятора 90-100 кВт в газообразный теплоноситель имеющий температуру 500-600°С подается поток твердых древесных частиц, который вместе с теплоносителем прогоняется по кольцевой, замкнутой трубе большого диаметра (1200 мм) и на выходе из трубного канала температура должна быть не меньше 200°С.

Известный тепловой аэродинамический способ термообработки обеспечивает высокое качество готового продукта, но имеет чрезвычайно высокую энергоемкость за счет высокого аэродинамического сопротивления, так как на перемещение небольшого количества твердых древесных частиц в газообразном теплоносителе (5-7 кг в секунду) необходимо затратить 90-100 кВт электроэнергии.

Промышленная установка, реализующая патент на изобретение РФ 2596683 разработана, изготовлена и запущена в работу в г. Шелехов, Иркутской области и показала свою эффективность по качеству готового продукта, но является энергоемкой.

Известно устройство для обработки биомассы при котором обработка биомассы включает загрузку биомассы в торрефикационную систему, нагревание биомассы, содержащей влагу, до температуры торрефикации. Торрефикационная система содержит первое устройство обработки и второе устройство обработки. В первом устройстве биомассу нагревают до температуры 260-310°C в течение первого периода времени и подают во второе устройство обработки при температуре 230-280°C в течение второго периода времени, который продолжительнее, чем первый период времени. При этом температуру во втором устройстве поддерживают ниже, чем наивысшая температура в первом устройстве. Первый период времени составляет предпочтительно максимум 3 мин, а второй период времени, по меньшей мере, 3 мин. (патент на изобретение РФ № 2596743, опубл. 10.09.2016 г.).

При этом способе термообработки в барабанах с принудительным вращением, как описано в патенте на изобретение РФ № 2596743, когда в процессе термообработки биомасса сначала разогревается в одном вращающемся барабане, а затем перемещается во второй вращающийся барабан, для последующей термообработки требуются очень большие энергозатраты для принудительного вращения барабанов и перемещения биомассы из одного барабана в другой.

Известны реакторы для торрефикации древесины описанные достаточно подробно (https://studref.com/307805/tehnika/reaktory_torrefikatsii, найдено в интернете 25.02.2019 г., см. Приложение к заявке). В результате анализа можно привести следующие недостатки по видам реакторов, а именно:

- низкое качество готового продукта из-за комкования сырья;

- пережег готового продукта;

- высокая энергоемкость процесса из-за большого сопротивления при аэродинамическом переносе сырья, перемещения сырья посредством шнека, большой мощности двигателей при вращении барабанов.

Известны также барабаны, которые не вращаются и названы ретортами, которые устанавливаются в термоизолированный корпус, В барабаны загружается сырье и они подвергаются термической обработке включая циклы сушки, термомодификации, при необходимости торрефикации и далее охлаждения. Поскольку барабаны не вращаются , постольку нет интенсивного перемешивания сырья, при этом мелкоизмельченное древесное сырье обладает крайне низкой теплопроводностью, что неизбежно приводит к подгоранию сырья на стенках барабана, а в центре барабана древесное сырье комкуется. Известное устройство не может обеспечить возможность получения торрефиката с однородными свойствами. Известное оборудование производит ООО Уралтехдревуголь г. Нижний Тагил (МПРУ- 40, МПРУ - 60).

Патентные исследования по заявке для определения предшествующего уровня техники проводились по следующим рубрикам МПК: C 10L 5/44, C 10 B 47/30. В результате патентных исследований выявлены также следующие технические решения в этой области техники, которые были учтены при анализе: СN 107434977, CN 107325825, CN 206308313, CN 208266115.

Известен агрегат для торрефикации, включающий в себя по меньшей мере одну зону торрефикации, которая представляет собой отдельную область в отсеке агрегата для торрефикации, расположенную перед зоной нагревания по отношению к впуску биомассы в агрегате для торрефикации, которая содержит средства для отдельного регулирования температуры в упомянутой отдельной области, и в которой температура предварительно нагретой биомассы поддерживается практически постоянной при желаемой температуре торрефикации для желаемого времени торрефикации, где желаемая температура торрефикации находится в диапазоне от 220 до 600°С, причем зона торрефикации включает в себя средства для охлаждения, которые соединены с сосудом или агрегатом, вмещающим охлаждающий носитель, где охлаждающий носитель является водой.(патент на изобретение РФ № 2615169, опубл. 04.04.2017 г.).

В известном устройстве наличие шнека, перемещающего древесную массу через зону нагревания, торрефикации и охлаждения, требует высокого расхода электроэнергии и затрат на преодоление трения древесного сырья относительно поверхностей шнека и трубы.

В г. Онега, Архангельской области построен завод по производству торрефицированных топливных гранул, которые получают из древесных лигниносодержащих отходов. Оборудование разработано и произведено в Финляндии. Энергоемкость процесса получения готового продукта также чрезвычайно высокая за счет электромеханического привода механизмов перемещения сырья.

Наиболее близким техническим решением, выбранным заявителем в качестве прототипа, является реактор для торрефикации древесного сырья при низкой температуре, который содержит корпус с камерой нагрева и камерой торрефикации, которые снабжены барабанами, выполненными с возможностью вращения (патент на изобретение РФ № 2559491, опубл. 10.08.2015 г.).

Данное устройство обеспечивает достаточно высокое качество продукта, однако имеет высокие энергозатраты и значительные массово-габаритные размеры.

Технической задачей изобретения является снижение энергоемкости при получении торрефицированной древесины.

Технический результат - снижение энергоемкости устройства для получении торрефицированной древесины с одновременным обеспечением высокого качества торрефиката.

Техническая задача достигается тем, что реактор для торрефикации древесного сырья содержит корпус с камерой нагрева и камерой торрефикации, в которых с возможностью вращения размещены барабаны со съемными крышками, отличающийся тем, что реактор дополнительно снабжен наклонными направляющими, обеспечивающими возможность вращения барабанов путем их скатывания под действием силы тяжести, дополнительно за камерой торрефикации выполнен участок охлаждения, при этом направляющие на границах камеры нагрева, торрефикации и участке охлаждения содержат отсекатели, выполненные с возможностью вертикального перемещения, в верхней части реактора выполнена труба для отвода газов, отходящих из реактора, причем по оси каждого барабана установлена перфорированная труба, которая образует кольцевую полость для загрузки исходного сырья и взаимодействует одним торцом со съемной крышкой, выполненной с возможностью отвода газообразных продуктов из полости барабана.

Барабаны и перфорированные трубы выполнены металлическими.

Перфорированные трубы имеют сквозные отверстия диаметром предпочтительно 1-3 мм.

Направляющие установлены под острым углом к горизонту, предпочтительно под углом от 7-10.

Сравнение заявляемого технического решения с прототипом показывает, что оно отличается следующими признаками:

- реактор дополнительно снабжен наклонными направляющими;

- барабаны установлены на наклонных направляющих с возможностью вращения путем скатывания под действием силы тяжести;

- в реакторе дополнительно за камерой торрефикации выполнен участок охлаждения;

- направляющие на границах камеры нагрева, торрефикации и участка охлаждения содержат отсекатели;

- в верхней части реактора выполнена труба для отвода отходящих газов;

- по оси каждого барабана установлена перфорированная труба;

- перфорированная труба образует в барабане кольцевую полость для загрузки сырья;

- перфорированная труба взаимодействует одним торцом со съемной крышкой, выполненной с возможностью отвода газообразных продуктов из полости барабана.

Поэтому можно предположить, что заявляемое техническое решение соответствует критерию «новизна».

Изобретение может быть реализовано с использованием известных технических средств, поэтому оно соответствует критерию «промышленная применимость».

При оценке изобретательского уровня заявителем приняты во внимание следующие дополнительные материалы.

Диссертация на соискание степени кандидата технических наук Тимербаевой А.Л, научный руководитель д.т.н., Сафин Р.Р., «Термическая обработка измельченной древесины в реакторах тарельчатого типа», в которой приводится подробный анализ теплообменных процессов, которые происходят в конструкции разных реакторов. Аннотация на основе анализа патентной информации в которой рассмотрены объекты интеллектуальной собственности в области торрефикации энергетической древесины, запатентованные в России в 2013-2018 годах. Автор: Горностаев Виталий Николаевич ведущий инженер, начальник отдела защиты интеллектуальной собственности и изобретательства ФГБOУ ВО «Петрозаводский государственный университет» г. Петрозаводск, Республика Карелия.

Анализ вышеописанного предшествующего уровня техники, а также других известных реакторов для термической обработки измельченного древесного сырья показал, что у них есть общие проблемы, а именно - высокие энергозатраты для обеспечения работы установок для торрефикации.

В предлагаемом устройстве поднятый на определенную высоту барабан, заполненный исходным сырьем, под действием силы тяжести скатывается по наклонным направляющим, последовательно без какого либо электромеханического привода, дискретно вращается и проходит последовательно через зоны сушки сырья, термообработки и участок охлаждения.

Следует отметить, что нагрев барабана осуществляется путем теплообмена как с его наружной поверхности, так и с внутренней поверхности через установленную по оси барабана перфорированную трубу. При этом в барабане происходит постоянное и интенсивное перешивание сырья, при котором не возникает слипания сырья в комки, и снижается вероятность пережога или недожога готового продукта, а также отсутствует пригорание сырья к стенкам барабана.

Инженерные расчеты показывают, что энергоемкость в предлагаемом устройстве в 2,5 - 3 раза ниже, чем у вышеуказанных способов термообработки. А именно, установка (г. Шелехов) - затраты при производительности 3,6 тонн/час, при цене электроэнергии 6 руб/кВт составляют 180 рублей на тонну продукта. На заводе в г.Онега, затраты составляют 175 рублей на тонну продукта.

При проведении патентно-информационных исследований заявляемая совокупность признаков, обеспечивающая заявленный технический результат, выявлена не была, поэтому заявляемое техническое решение соответствует критерию «изобретательский уровень».

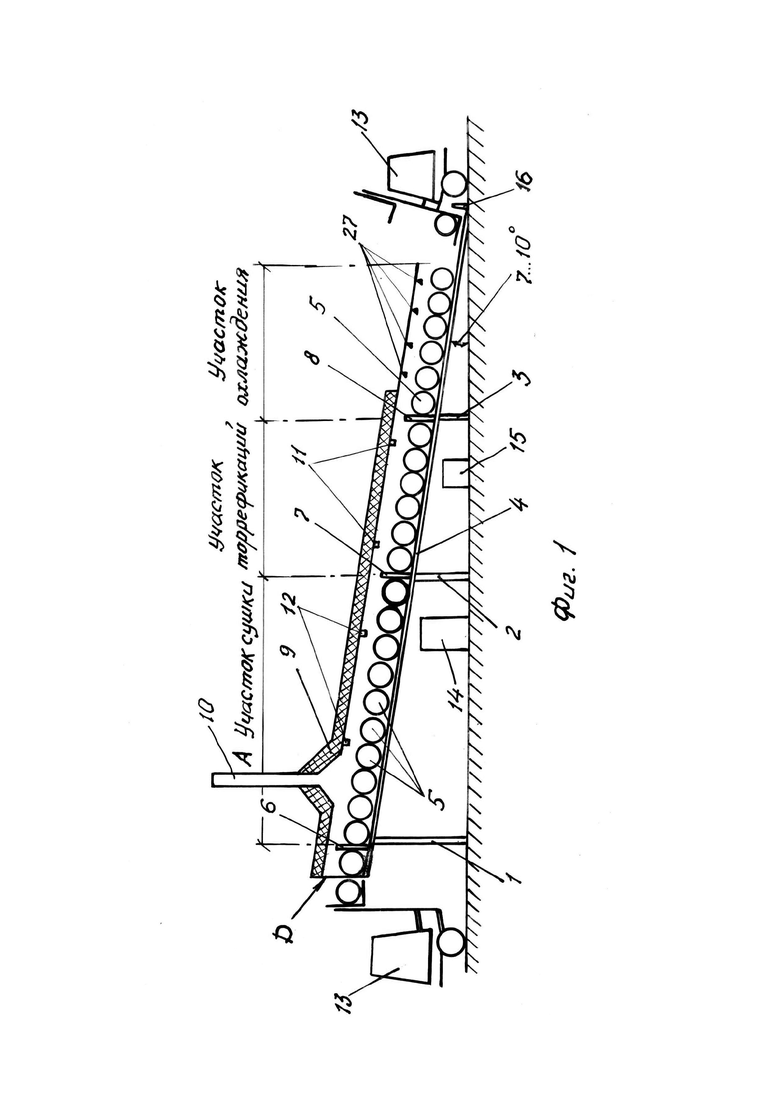

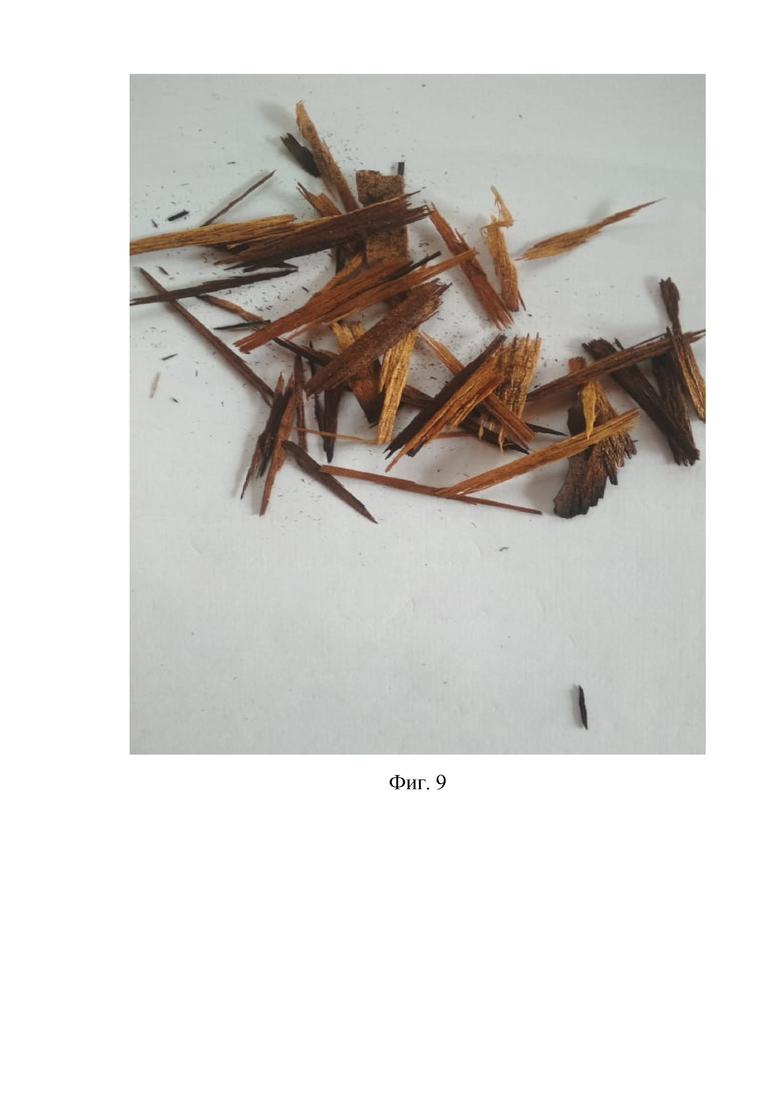

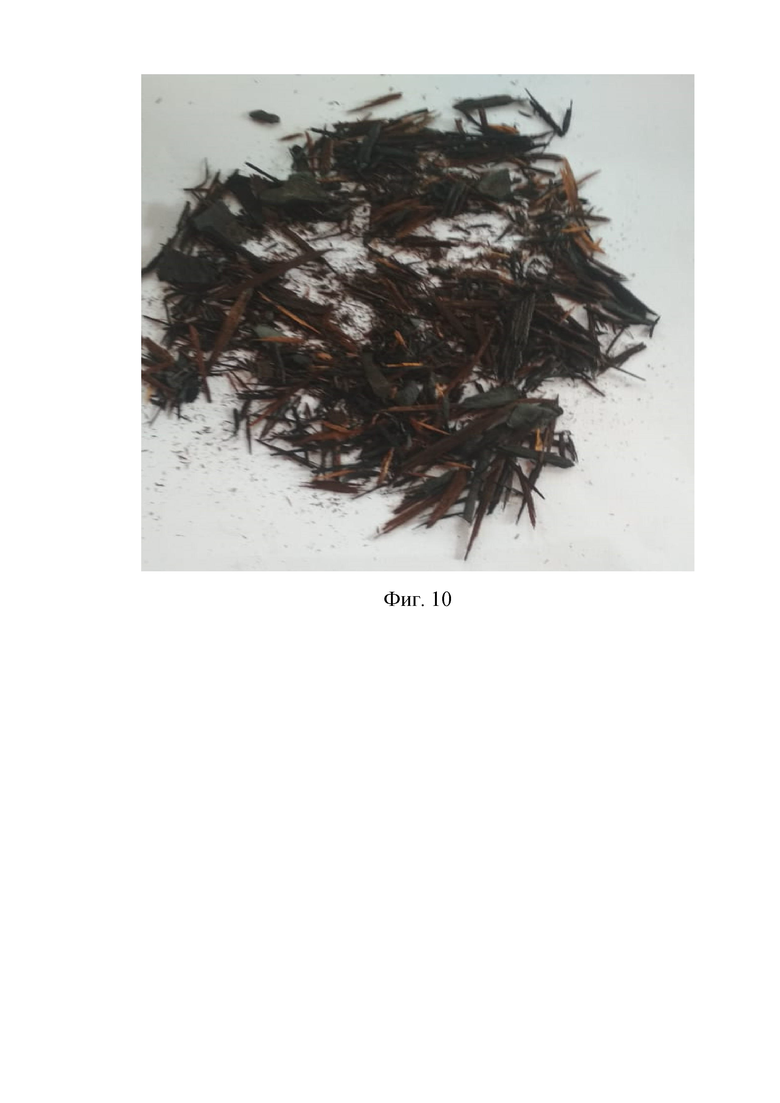

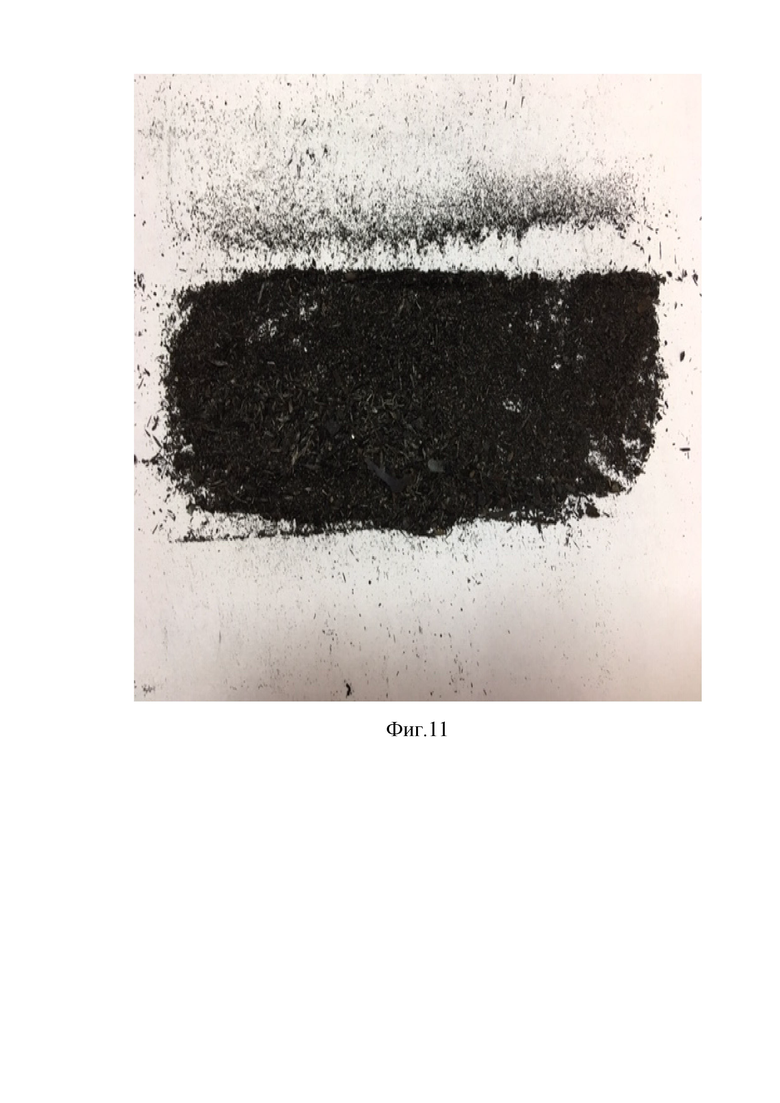

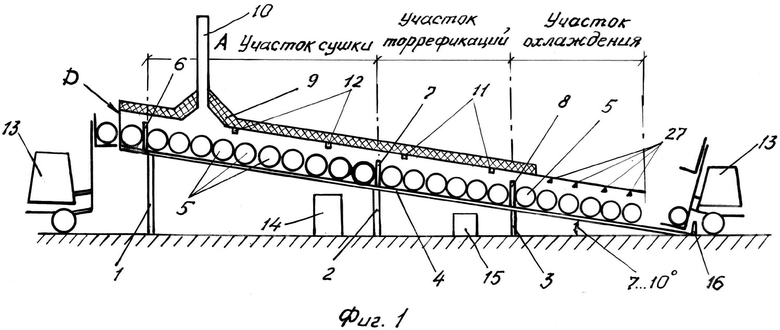

На Фиг.1 схематично показано заявляемое устройство, где А - участок сушки, В - участок торрефикации, С - участок охлаждения, D - канал для подачи барабанов, на Фиг.2 показан барабан, на Фиг.3 показано запорное устройство барабана, на Фиг.4, Фиг.5, Фиг.6, Фиг.7, Фиг.8 показана экспериментальная установка для проведения опытных испытаний, на Фиг. 9, 10 показан готовый продукт, который был получен на экспериментальной установке из щепы сосны, на Фиг.11 - готовый продукт, полученный из опила осины.

Реактор смонтирован на опорах 1, 2, 3, на которых под острым углом к горизонту от 7-10 жестко установлены направляющие 4.

Барабаны 5 могут скатываться по направляющим 4 под действием силы тяжести. В барабанах 5 помещено древесное сырье, преимущественно отходы лесозаготовок, лесопиления и деревообработки в виде мелкокусковой щепы и опила или их смеси.

Для контролируемого удержания барабанов 5 от скатывания под действием силы тяжести по направляющим 4, предусмотрены отсекатели 6, 7, 8, выполненные с возможностью вертикального перемещения путем их опускания и поднятия. При опускании отсекателей 6,7,8 обеспечивается скатывание барабанов 5 вниз.

Реактор закрыт сверху и с боков металлическим ограждением с утеплителем 9.

Для удаления из реактора дымовых газов, образующихся в том числе от топочных котлов 14 , 15, реактор снабжен дымовой трубой 10.

Температура дымовых газов в камере торрефикации древесного сырья измеряется и регулируется датчиками температуры 11, а в камере нагрева - датчиками температуры 12.

Загрузка барабанов 5 древесным сырьем и выгрузка готовой торрефицированной продукции осуществляется манипулятором и далее барабаны 5 подаются в реактор вилочным погрузчиком 13 с левой стороны и этим же вилочным погрузчиком 13 с правой стороны реактора барабаны 5 с готовой продукцией извлекаются.

Для обеспечения требуемой температуры сушки используется топочный котел 14, а для торрефикации сырья -топочный котел 15.

Для ограничения самопроизвольного скатывания барабанов 5 служит ограничительный упор 16, имеющий прорези для лап вилочного погрузчика 13, с целью снятия барабанов с направляющих 4.

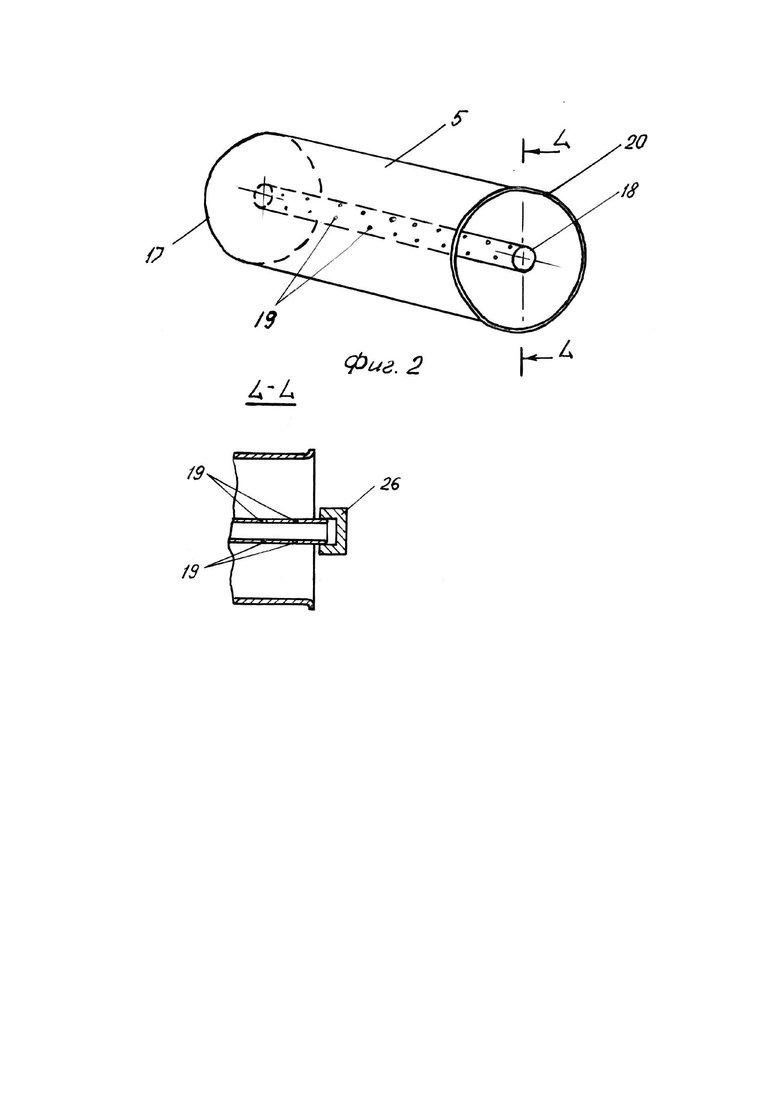

На Фиг. 2 показан барабан 5, который выполнен из листовой нержавеющей стали в виде сварного цилиндра диаметром от 1.0 до 2.5 метра, длиной 2.0-3.0 метра и имеющим днище 17, герметично приваренное к цилиндрическому основанию барабана 5.

К днищу 17 барабана 5 приварена перфорированная труба 18 диаметром 70-120 мм, в которой по всей длине выполнены сквозные отверстия 19 диаметром 1-3 мм, через которые из древесного сырья удаляется влага, а также пиролизные газы, образующиеся в процессе торрефикации.

Перфорированная труба 18 образует в барабане 5 кольцевую полость для загрузки древесного сырья, поэтому нагрев древесного сырья происходит одновременно путем теплообмена как через внешнюю поверхность барабана 5, так и через стенки перфорированной трубы 18.

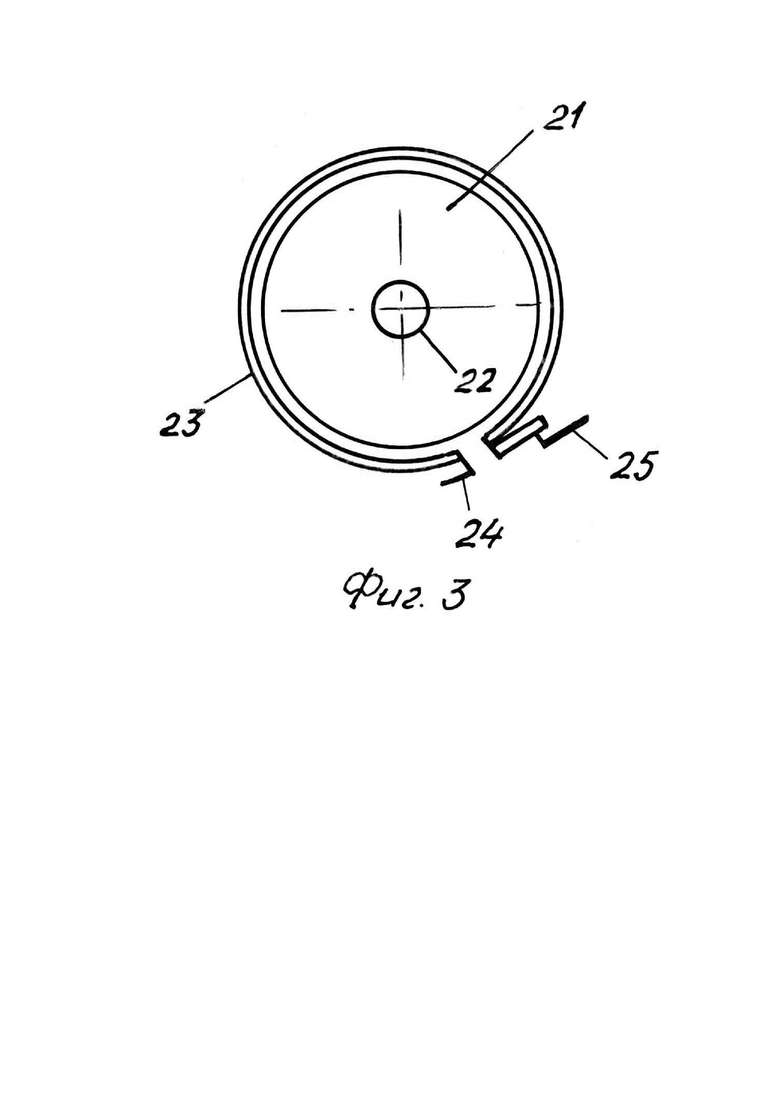

Открытая торцевая часть барабана 5 снабжена съемной крышкой 21, имеет штампованный или приваренный подгубник 20, наружный диаметр которого соответствует диаметру съемной крышки 21.

В центре съемной крышки 21 выполнено отверстие 22, которое при установке съемной крышки 21 на перфорированную трубу 18, фиксируется диаметральным запорным устройством 23, хорошо известным в практике реторт использования бочек со съемной крышкой.

Диаметральное запорное устройство 23 представляет из себя П-образный гибкий хомут, который накидывается по периметру съемной крышки 21, установленной на подгубник 20 барабана 5 со стороны открытой его торцевой части и свободного торца перфорированной трубы 18. Диаметральное запорное устройство 23 установлено вертикально и плотно фиксирует съемную крышку 21 с помощью крючка 24, на который накидывается хомут рычага-фиксатора 25. Натягиванием диаметрального запорного устройства 23 и хомута рычага-фиксатора 25, обеспечивается надежная фиксация съемной крышки 21 и, соответственно, обеспечивается герметичность барабана 5. После фиксации съемной крышки 21, на перфорированную трубу 18 устанавливается заглушка 26. Для предотвращения попадания в перфорированную трубу 18 древесного сырья, заглушка 26 устанавливается на перфорированную трубу 18 при загрузке барабана 5. После фиксации крышки 21 диаметральным запорным устройством 23, и загрузке барабана 5 заглушка 26 снимается, открывая отверстие 22 и открытый торец перфорированной трубы 18.

На участке охлаждения С, где барабаны 5 с готовым продуктом остывают до температуры 80°С, предусмотрены форсунки 27 для распыления охлаждающей воды.

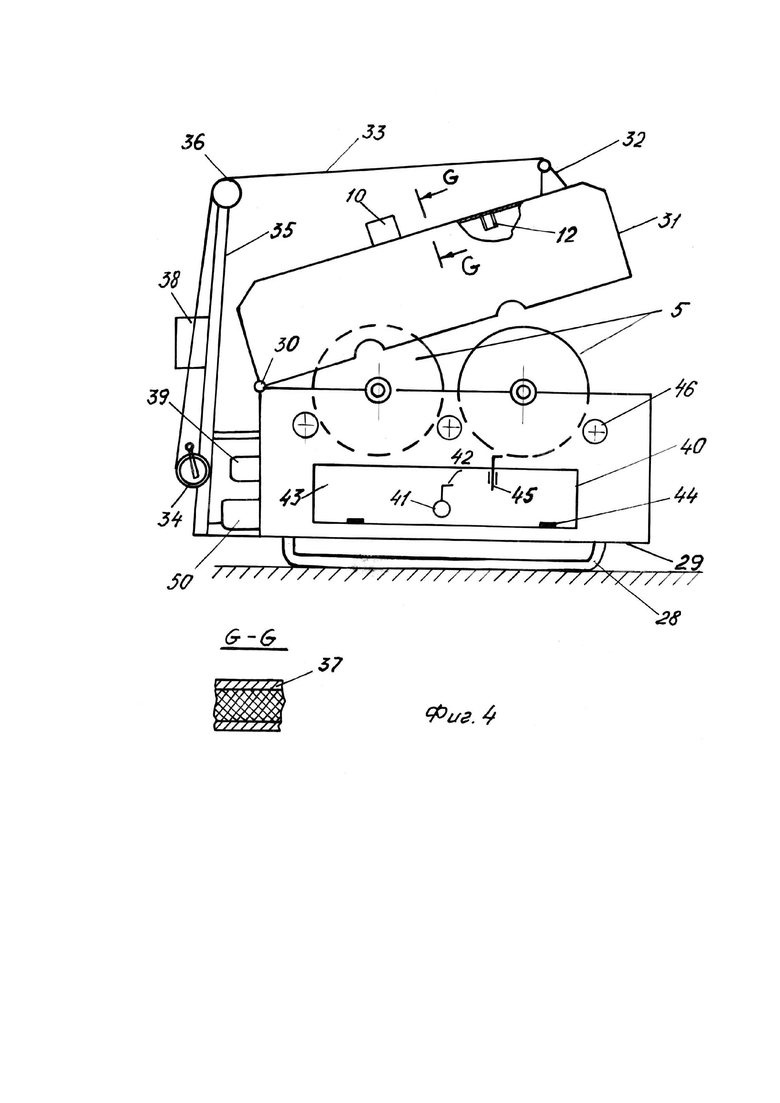

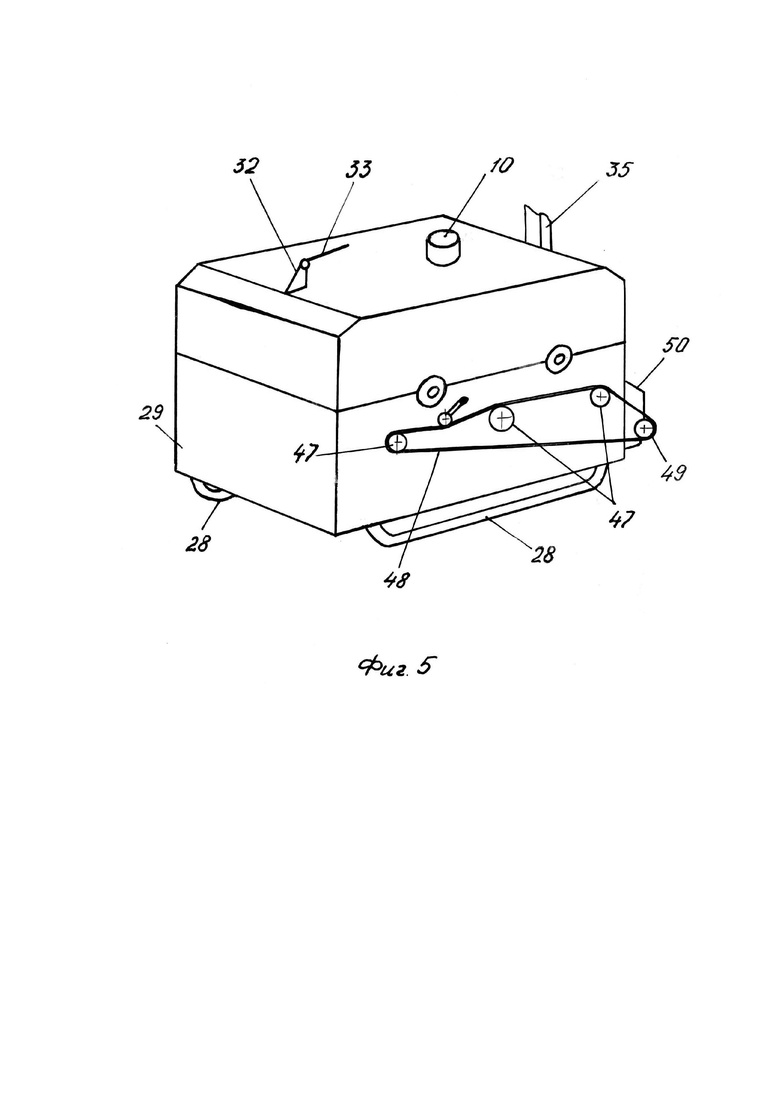

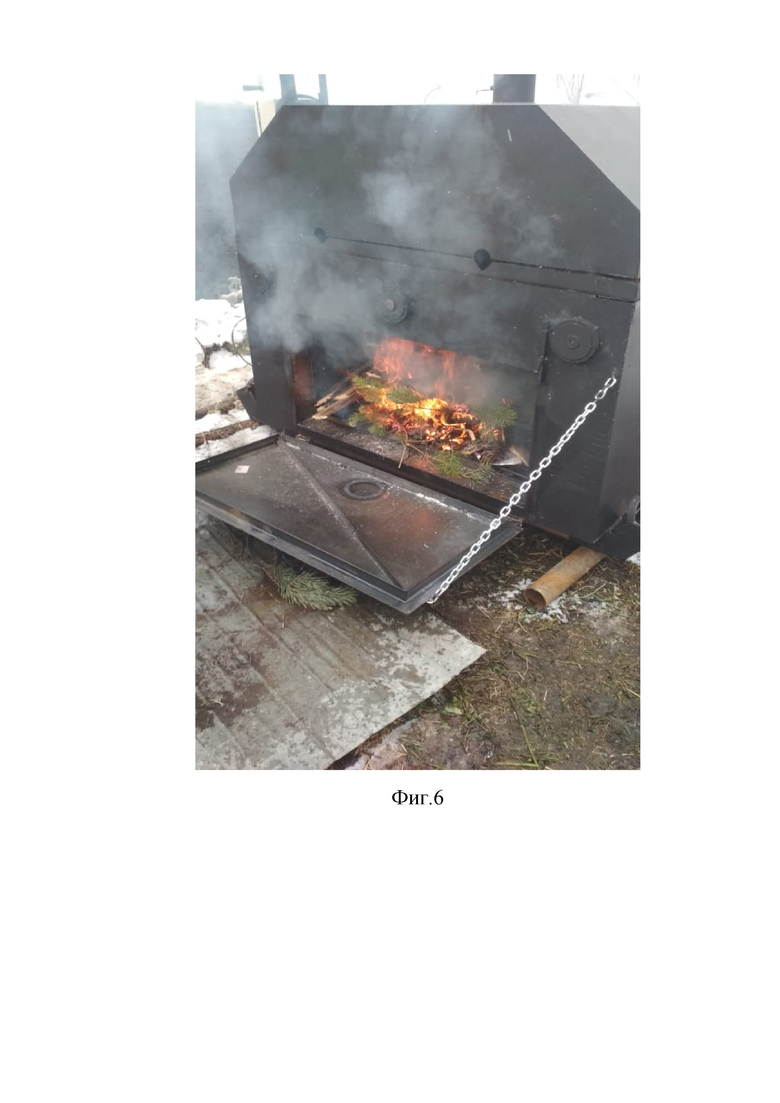

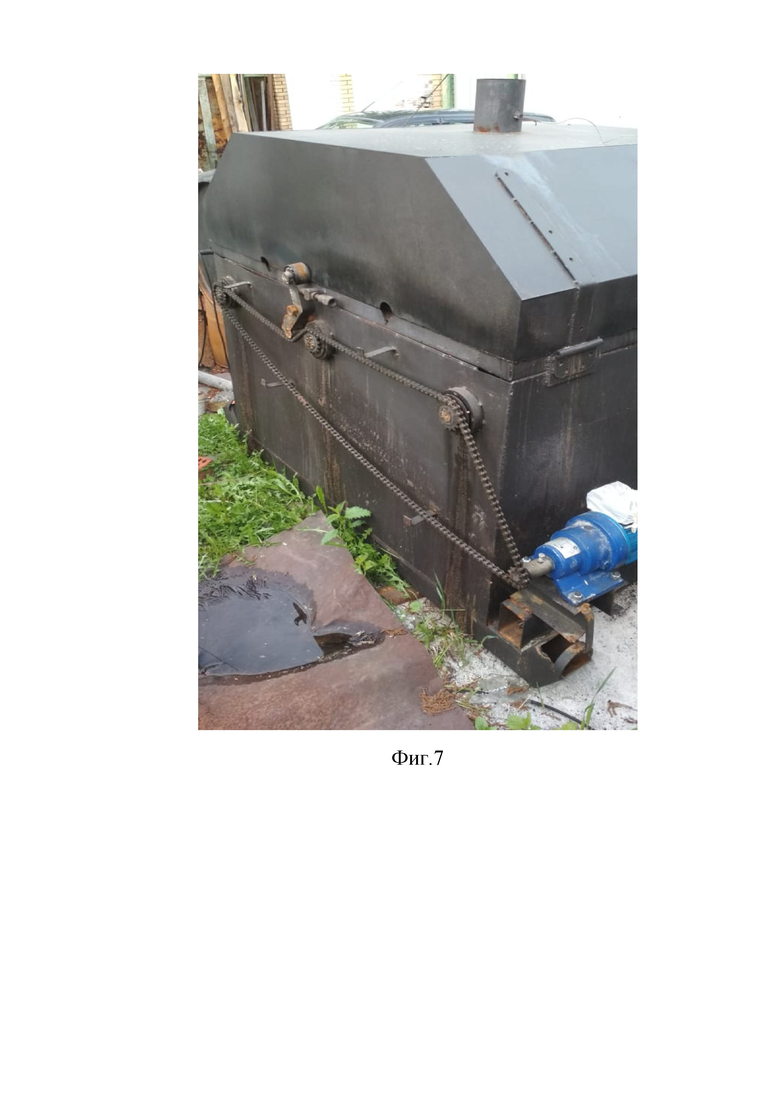

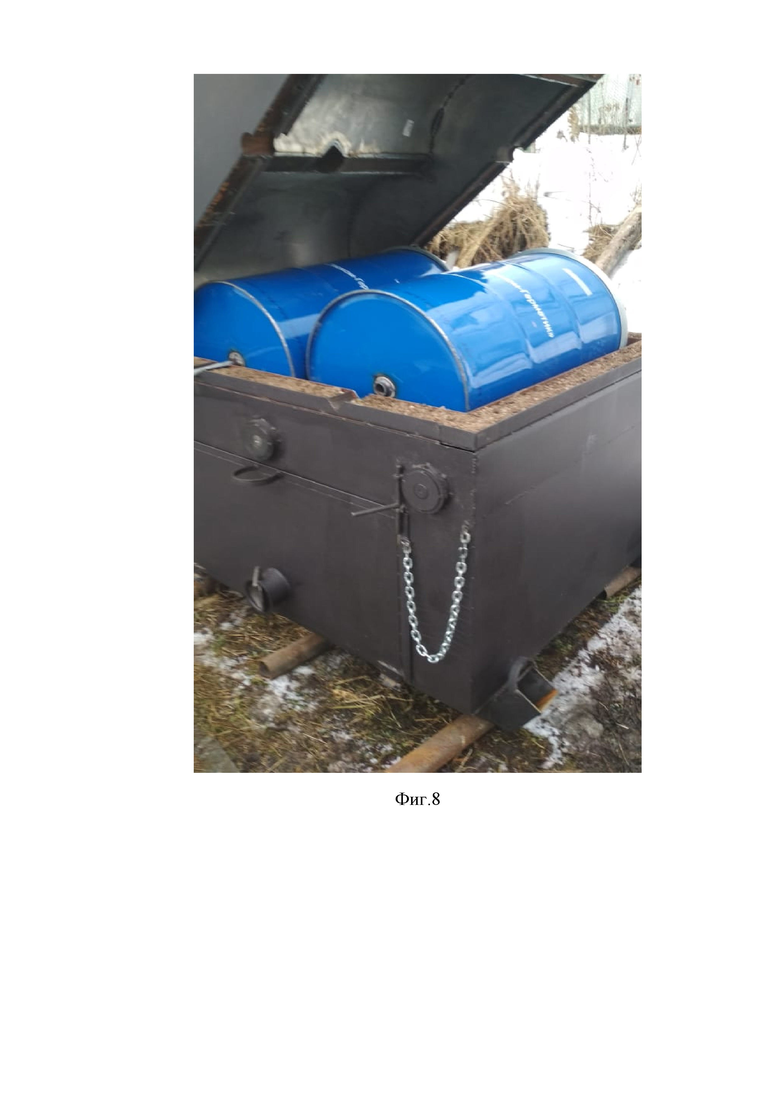

Для моделирования процесса термообработки в реакторе и получения результатов и режимов термомодификации, торрефикации измельченных древесных отходов, размером в поперечном сечении предпочтительно не более 5 мм и длиной до 50-60 мм, таких как щепа и опил, была разработана, изготовлена и прошла полный цикл экспериментальных исследований экспериментальная установка (далее - ЭУ) которая представлена на Фиг.4, Фиг.5, Фиг.6, Фиг.7, Фиг. 8.

Экспериментальная установка выполнена в виде термоизолированного корпуса из листового металла толщиной 3 мм, в полости которого помещен утеплитель, например, перлит (Фиг. 4, сечение G-G).

ЭУ выполнена на трубном основании 28, в виде полозьев, которые позволяют путем скольжения перемещать ЭУ в нужное место.

Трубное основание 28 жестко приварено к днищу нижней части корпуса 29, к которому через шарнир 30 крепится верхняя часть корпуса, выполненная в виде подъемной крышки 31.

Подъемная крышка 31 имеет возможность подъема относительно шарнира 30 с помощью кронштейна 32, к которому крепится трос 33 и имеется возможность поднимать и опускать подъемную крышку 31 для загрузки и выгрузки двух барабанов 5.

Подъем и опускание подъемной крышки 31 производится механической лебедкой 34, которая передает усилие на трос 33 через вертикальную стойку 35 и блок 36.

В cечении G-G (Фиг. 4) на верхней и нижней части ЭУ видно, что верхняя 31 и нижняя 29 части корпуса ЭУ выполнены в два слоя из металла 37 с помещенной внутрь термоизоляцией 9, например, в виде хорошо известного утеплителя - перлита, который засыпан между сварных и герметичных листов металла 37 толщиной 3 мм.

В подъемной крышке 31 установлен термодатчик 12, который передает электрический сигнал на цифровой пульт управления 38.

Для регулировки требуемой температуры в диапазоне температур 130-350°С служит электрический вентилятор поддува 39, который в зависимости от требуемой температуры заданной на цифровом пульте управления 38, устанавливает и регулирует требуемую температуру горения дров в нижней части камеры сгорания 40, расположенной в нижней части корпуса 29, где имеется клапан подачи воздуха 41, регулируемый рычагом 42, который либо полностью закрыт и препятствует подаче воздуха, либо частично или полностью открыт для подачи воздуха клапаном 41 и интенсификации горения дров.

Загрузка дров или любого другого вида твердого топлива для обеспечения требуемой для термомодификации температуры (130-190°С) или температуры торрефикации (230-290°С) производится через загрузочный люк 43, который смонтирован на шарнирах 44 и имеет возможность откидываться до упора в землю для удобства загрузки дров и фиксируется в закрытом положении после загрузки требуемого количества дров с помощью опускающегося и вращающегося упора - защелки 45, выполненной в виде Г-образной подвижной щеколды.

Для вращения барабанов 5, выполненных для экспериментальной установки из стандартных бочек 200 литровой емкости со съемной крышкой 21, и диаметральным запорным устройством 23, который за счет рычага-фиксатора 25 защелкивается на крючке 24, предусмотрено три вращающихся вала 46. На одном торце трех вращающихся валов 46 установлены три вращающихся звездочки 47, которые за счет цепной передачи 48 от приводной звездочки 49, приводится во вращение от мотор редуктора 50, имеющего возможность регулирования нужной частоты вращения кольцеобразных барабанов 5 заполненных мелкоизмельченным древесным сырьем в виде щепы и/или опила.

Вращение барабанов 5 производится по заданной программе, полностью моделирующей процесс термомодификации и торрефикации сырья в заявляемом реакторе.

В качестве котла, который обеспечивает необходимую для термомодификации и торрефикации древесного сырья температуру, используется камера сгорания 40.

В подъемной крышке 31 установлена дымовая труба 10, через которую отводятся дымовые газы от сгорания дров, газообразные продукты, выделяющиеся из барабанов 5 и излишки тепла.

В Таблице 1 приведены режимы термообработки древесного сырья которые применялись на ЭУ.

На Фиг. 9, 10 показан готовый продукт, который был получен на ЭУ из щепы сосны, на Фиг. 11 - готовый продукт из опила осины.

Заявляемое устройство работает следующим образом.

Для загрузки древесным сырьем барабана 5 съемная крышка 21 снимается. Для этого снимается диаметральное запорное устройство 23, путем открытия рычага-фиксатора 25 и снятия его с крючка 24 . Барабан 5 ставится на днище 17, а на свободный торец перфорированной трубы 18 надевается заглушка 26, которая при загрузке древесного сырья препятствует его попаданию в перфорированную трубу 18.

Загрузка древесного сырья в барабан 5, который устанавливается вертикально на днище 17, осуществляется на специальном загрузочном транспортере (на рисунке не показан) через трубу дозатора, который засыпает в кольцевую полость барабана 5 строго определенное количество сырья, уровень которого должен доходить до уровня подгубника 20. Далее надевается съемная крышка 21. При этом, с перфорированной трубы 18 снимается заглушка 26 и перфорированная труба 18 вставляется в отверстие 22 на съемной крышке 21. Затем одевается диаметральное запорное устройство 23. На крючок 24 накидывается хомут рычага - фиксатора 25 и съемная крышка 21 надежно фиксируется на барабане 5, препятствуя попаданию в него атмосферного кислорода, и, как следствие, обеспечение такой герметичности внутри барабана 5, которая препятствует самовозгоранию сырья при высоких температурах 130-290°С (максимально до 350°С).

Для обеспечения непрерывного цикла, общее количество барабанов 5 должно быть как минимум в два раза больше, чем количество барабанов 5, находящихся на участках сушки А, термомодификации или торрефикации В и охлаждения С, и предпочтительно должно составлять 50-60 штук.

Барабаны 5, заполненные древесным сырьем, погрузчик 13 помещает в канал D на направляющие 4. При этом отсекатель 6 опущен, а отсекатель 7 поднят и барабаны 5 скатываются до отсекателя 7 и далее погрузчик 13 загружает следующие барабаны полностью заполняя участок сушки А до зоны D.

Перед загрузкой первого барабана 5, топочные котлы 14, 15 соответствующих участков сушки и термомодификации - торрефикации, запускаются в работу, обеспечивая прогрев до заданной температуры. Топочные котлы 14, 15 работают на отходах древесины, взятых например в виде дров, срезки.

Температура теплового потока на участке сушки А должна находиться в диапазоне 150-190°С, а на участке термомодификации и торрефикации сырья - 200-300°С.

После того, как сырье высушивается в течении 40-75 минут опускается отсекатель 7 и барабаны 5 по мере загрузки канала D скатываются до отсекателя 8.

Далее погрузчик 13 снова загружает барабаны 5 с древесным сырьем на участок сушки А через канал D. Термомодификация сырья осуществляется при температуре теплового потока от топочного котла 15 при температуре 200-220°С, продолжительностью 40-60 минут, а торрефикация сырья производится при температуре теплового потока 290-300°С, время торрефикации составляет 30-40 минут. Особенностью заявляемой конструкции является то, что теплоноситель для сушки и торрефикации одновременно подается как на внешнюю поверхность, так и вовнутрь барабанов 5 через перфорированную трубу 18, выполненных металлическими. Этим достигается равномерный прогрев сырья, причем через сквозные отверстия 19 перфорированной трубы 18 из полости барабанов 5 выводятся пиролизные газы и водяной пар, которые далее через трубу 10 выводятся из реактора.

После того, как древесное сырье в барабанах 5 прошло термомодификацию или торрефикацию отсекатель 8 опускается и барабаны 5 с готовой продукцией скатываются до упора 16 .

На участке охлаждения С охлаждение барабанов 5 осуществляется, как правило, водой мелкодисперсионным струйно-капельным способом с помощью форсунок 27.

Когда температура готового продукта в барабане 5 достигает менее 80°С, при котором самовозгорание невозможно, погрузчик 13 забирает барабан 5 и отвозит ее на участок выгрузки готового продукта.

Средняя расчетная продолжительность цикла завершения процесса в реакторе с использованием заявляемых барабанов 5, полностью заполненных древесным сырьем, в качестве которого предпочтительно берут влажное мелкоизмельченное древесное сырье в виде щепы или опила, а также их смеси, определенная на основании опытного процесса, проведенного на экспериментальной установке, составляет 150-200 минут (с учетом охлаждения на участке охлаждения С).

Это связано с тем, что реактор для термомодификации и торрефикации древесных отходов является устройством непрерывного действия, где, после скатывания одного барабана 5 до упора 16 участка охлаждения С, погрузчик 13 увозит его на склад готовой продукции для разгрузки готового продукта, и тут же пополняет барабан 5, заполненный свежим древесным сырьем, помещает его в канал D вместо скатившегося ранее (прошедшего полный цикл) барабана 5.

Средняя продолжительность цикла торрефикации на участке В одного барабана составляет 20-30 минут, которая определена на основании проведенных исследований на экспериментальной установке.

В таблице 2 приведена сравнительная расчетная эффективность энергозатрат.

На Фиг. 9, 10 и 11 показан полученный торрефикат из сосновой стружки и осинового опила, который имеет однородную структуру, получение которой возможно только в случае обеспечения равномерности прогрева исходного сырья в течение всего цикла тепловой обработки.

Таким образом, в заявляемом техническом решении достигается высокая степень качества готового продукта, обеспечиваемая равномерностью прогрева, при существенном снижении энергозатрат. Снижение энергозатрат связано с тем, что энергия затрачивается только на нагрев барабанов, причем для нагрева используются отходы деревообработки (срезка, стружка и т.п.), и не тратится энергия на привод вращения барабанов и принудительное перемещение сырья по технологическим зонам, а эти энергозатраты, как показывают исследования, могут достигать 25-30%.

Таблица 1

Таблица 2

Изобретение может быть использовано в лесной промышленности для переработки отходов древесины. Реактор для торрефикации древесного сырья содержит корпус, закрытый сверху и с боков металлическим ограждением с утеплителем 9, с камерой нагрева и камерой торрефикации. Реактор смонтирован на опорах 1, 2, 3, на которых под острым углом к горизонту жестко установлены направляющие 4, по которым могут скатываться под действием силы тяжести барабаны 5 с загруженным древесным сырьем. Регулирование движения барабанов 5 осуществляют посредством отсекателей 6, 7, 8, выполненных с возможностью вертикального перемещения. Реактор обогревают топочными котлами 14 и 15, дымовые газы и газообразные продукты удаляют через дымовую трубу 10. Барабан 5 выполнен из листовой нержавеющей стали в виде сварного цилиндра с днищем, к которому в полости барабана 5 один торцом приварена перфорированная труба, образуя кольцевую полость для загрузки древесного сырья. Для ограничения самопроизвольного скатывания барабанов 5 выполнен ограничительный упор 16, имеющий прорези для лап вилочного погрузчика 13, обеспечивающий снятие барабанов с направляющих 4. Предложенный реактор обеспечивает высокое качество готового продукта при снижении энергозатрат. 4 з.п. ф-лы, 2 табл., 11 ил.

1. Реактор для торрефикации древесного сырья содержит корпус с камерой нагрева и камерой торрефикации, в которых с возможностью вращения размещены барабаны со съемными крышками, отличающийся тем, что реактор дополнительно снабжен наклонными направляющими, обеспечивающими возможность вращения барабанов путем их скатывания под действием силы тяжести, дополнительно за камерой торрефикации выполнен участок охлаждения, при этом направляющие на границах камеры нагрева, торрефикации и участке охлаждения содержат отсекатели, выполненные с возможностью вертикального перемещения, в верхней части реактора выполнена труба для отвода газов, отходящих из реактора, причем по оси каждого барабана установлена перфорированная труба, которая образует кольцевую полость для загрузки исходного сырья и взаимодействует одним торцом со съемной крышкой, выполненной с возможностью отвода газообразных продуктов из полости барабана.

2. Реактор по п.1, отличающийся тем, что барабаны и перфорированные трубы выполнены металлическими.

3. Реактор по п.1, отличающийся тем, что перфорированные трубы имеют сквозные отверстия с диаметром 1-3 мм.

4. Реактор по п.1, отличающийся тем, что направляющие установлены под углом от 7-10° к горизонту.

5. Реактор по п.1, отличающийся тем, что древесное сырье представляет собой отходы лесозаготовок, лесопиления и деревообработки в виде мелкокусковой щепы, или опила, или их смеси.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТОРРЕФИКАЦИИ БИОМАССЫ | 2011 |

|

RU2559491C2 |

| СПОСОБ ТОРРЕФИКАЦИИ БИОМАССЫ, ВКЛЮЧАЮЩИЙ В СЕБЯ СТАДИЮ ОХЛАЖДЕНИЯ РЕАКЦИИ ТОРРЕФИКАЦИИ | 2012 |

|

RU2615169C2 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ТВЕРДЫХ МЕЛКИХ ЧАСТИЦ, ПРЕИМУЩЕСТВЕННО ДИСПЕРСНЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ, И СПОСОБЫ ТЕРМООБРАБОТКИ, РЕАЛИЗУЕМЫЕ С ПОМОЩЬЮ ДАННОГО КОМПЛЕКСА | 2015 |

|

RU2596683C1 |

| CN 101379167 A, 04.03.2009 | |||

| CN 107434977 A, 05.12.2017 | |||

| JP 2017071722 А, 13.04.2017. | |||

Авторы

Даты

2020-02-18—Публикация

2019-07-16—Подача