ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к технологиям раздувного формования и литья и, в частности, к новым преформам для использования в дозирующих жидкости системах Flair и типа Flair.

УРОВЕНЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

В технологии Flair, которую разрабатывает и продает ее правообладатель компания Dispensing Technologies, B.V. (Хелмонд, Нидерланды), используют систему двойной упаковки, включающей внутренний контейнер и внешний контейнер, для дозирования продуктов, например, таких как жидкости. Два контейнера изготавливают в виде пластмассовых преформ и затем раздувают до конечного размера. Иногда эту систему, содержащую два контейнера или две преформы, называют двухслойным контейнером или преформой, соответственно. Таким образом, имеется внутренняя преформа и внешняя преформа, которые после раздува до конечного размера превращаются во внутренний контейнер и внешний контейнер. Внутреннюю и внешнюю преформу можно изготавливать, например, из одинакового материала, такого как, например, полиолефин, или, например, их можно изготавливать из различных материалов, таких как, например, полиэтилентерефталат (PET) и полиолефин, такой как, например, полипропилен (PP).

В технологии Flair используют вытесняющую среду, например, такую как воздух, чтобы поддерживать определенное давление между внутренним контейнером и внешним контейнером. Это приводит к усадке внутреннего контейнера, когда выливается находящаяся внутри него жидкость, и, таким образом, исключает необходимость какого-либо вступления этой жидкости в контакт с внешним воздухом или с окружающей средой. Два контейнера Flair соединены сверху и снизу, и существует канал для поступления или нагнетания вытесняющей среды между ними. На создание и установку этих элементов необходимо обращать внимание во время создания преформ.

Когда внутренняя и внешняя преформы изготовлены из одинакового материала или из различных материалов, но имеют практически одинаковые температуры формования, необходимо уделять особое внимание тому, чтобы предотвращать сплавление двух преформ на их границе раздела и их прикрепление друг к другу.

Кроме того, в некоторых обстоятельствах две преформы можно формовать новыми и более эффективными способами.

Далее представлены разнообразные улучшенные способы формования преформ, а также новые конструкции и варианты для различных ситуаций.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Представлены улучшенные преформы для изделий Flair и типа Flair. В примерных вариантах осуществления настоящего изобретения, если два различных материала, которые не соединяются друг с другом, используют для изготовления преформы, то такую преформу можно изготавливать способом двухкомпонентного инжекционного формования, используя единую форму. В таких примерных вариантах осуществления, можно сначала формовать внешнюю преформу, а затем формование внутренней преформы можно осуществлять, используя центральное отверстие, предусмотренное на дне внешней преформы. Две преформы затем присоединяют друг к другу. Два материала могут быть различными, такими как PET и полиолефин, или, например, они могут даже быть одинаковыми, такими как PET/PET, если предпринимаются меры, предотвращающие их соединение во время формование второго слоя преформы. В таком способе неприлипающее покрытие можно распылять на поверхность, которая будет находиться между преформами, где второй преформа будет соприкасаться с первой преформой, и после такого нанесения второй контейнер можно изготавливать, также способом двухкомпонентного формования. В разнообразных примерных вариантах осуществления порядок изготовления может предусматривать формование сначала внешней и затем внутренней преформы или сначала внутренней и затем внешней. Если изготавливают сначала внешнюю и затем внутреннюю преформу, неприлипающее покрытие можно распылять на внутреннюю поверхность изготавливаемой первой внешней преформы, после чего следует формование внутренней преформы. В случае обратного порядка неприлипающее покрытие распыляют на внешнюю поверхность изготавливаемой в первую очередь внутренней преформы, а затем следует формование внешней преформы. В примерных вариантах осуществления настоящего изобретения материал, из которого изготовлен внутренний контейнер, степень усадки, которую он будет испытывать относительно внешнего контейнера, и сопутствующую максимальную температуру горячего наполнителя, которую он может, таким образом, выдерживать, можно одновременно проектировать для данного изделия, применения или сферы применения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Следует отметить, что комплект материалов патента или патентной заявки США содержит по меньшей мере один чертеж, выполненный в цвете (неприменимо для заявки PCT). Копии данного патента или патентной публикации с цветными чертежами будут предоставлены патентным ведомством США по требованию после уплаты необходимого сбора.

Фиг.1 представляет примерную двухслойную бутылку и преформу без установки воздушного клапана в контейнерах для изделий, имеющих воздушный клапан, согласно примерным вариантам осуществления настоящего изобретения;

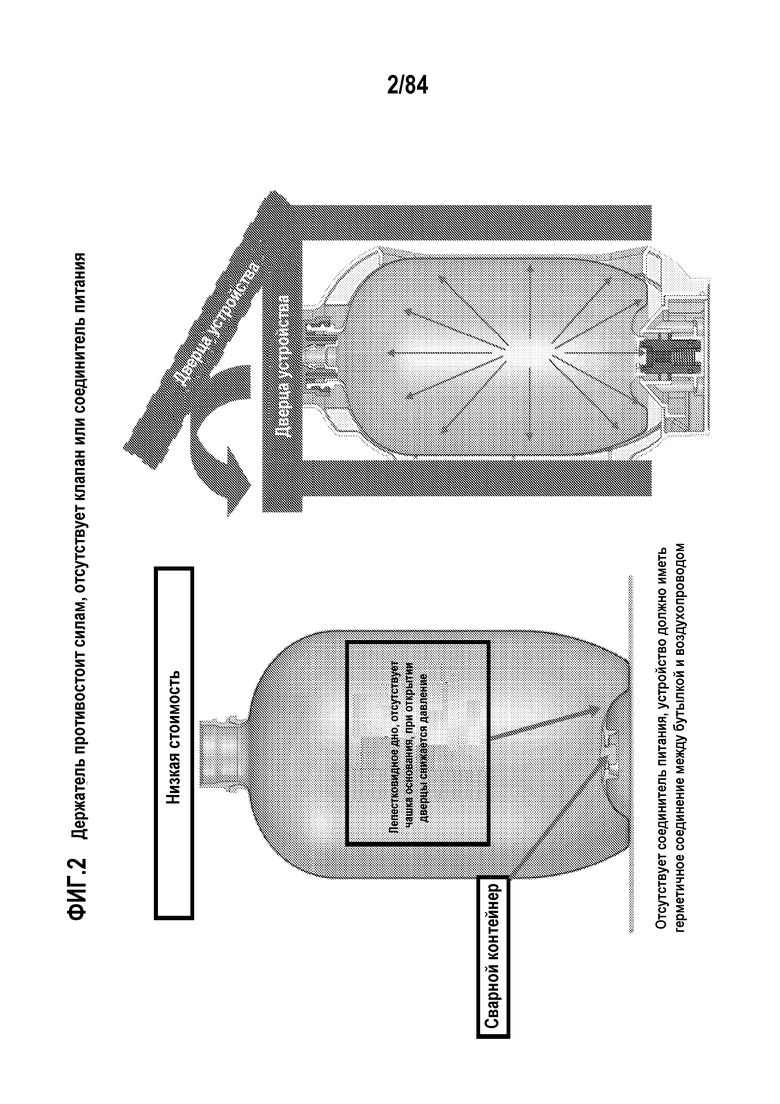

Фиг.2 представляет примерную двухслойную бутылку с прочным соединением между бутылкой и воздухопроводом согласно примерным вариантам осуществления настоящего изобретения;

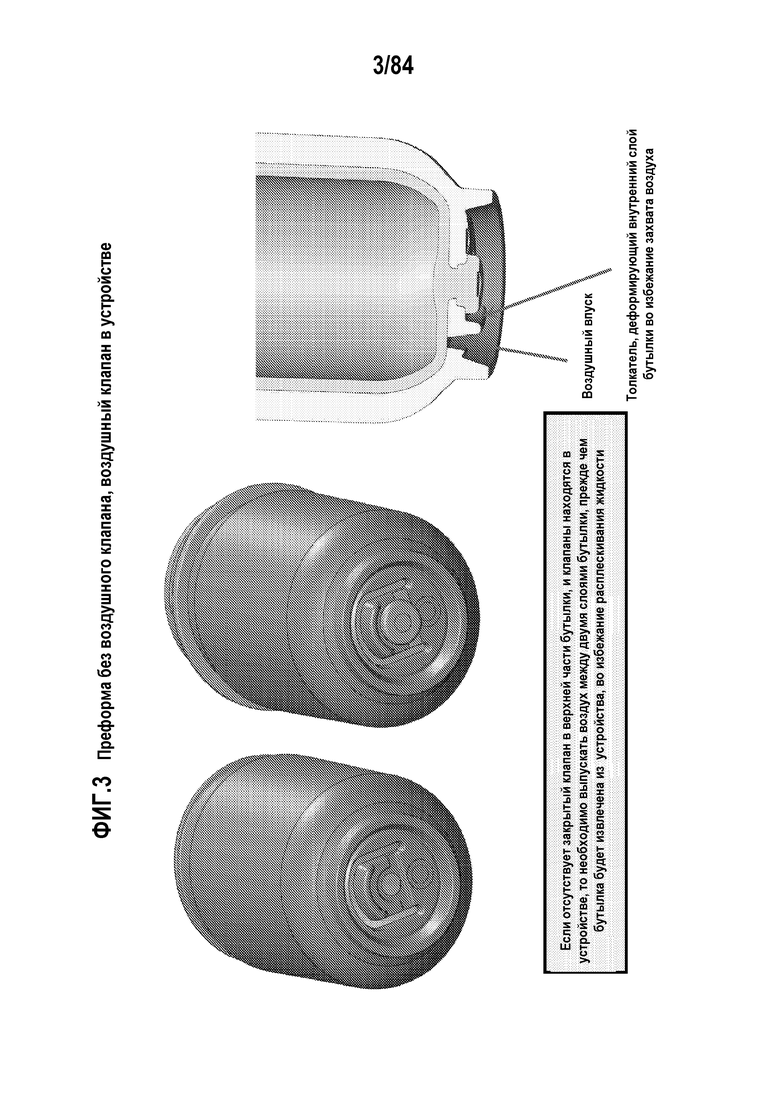

Фиг.3 представляет перспективный вид и продольный разрез примерной двухслойной бутылки, снабженной снижающим воздушное давление механизмом, согласно примерному варианту осуществления настоящего изобретения;

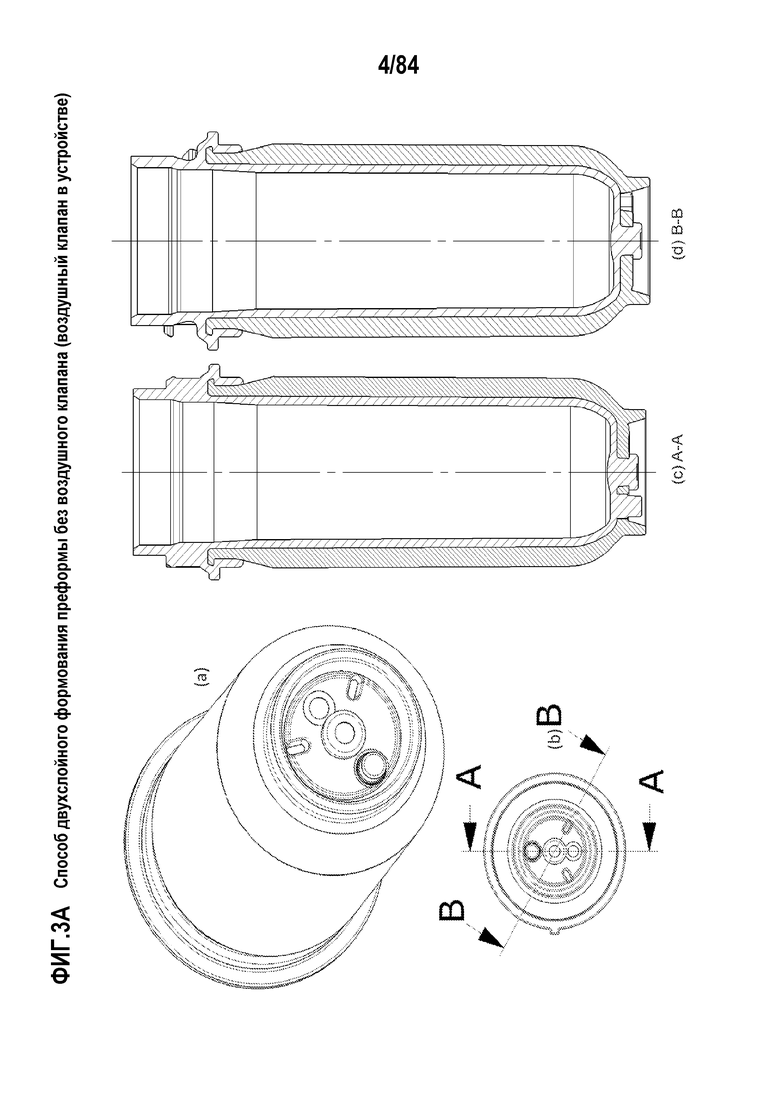

Фиг.3A иллюстрирует примерную преформу без воздушного клапана, изготовленную с использованием процесса двухкомпонентного формования, согласно примерному варианту осуществления настоящего изобретения;

Фиг.3B иллюстрирует процесс раздува бутылка из преформы согласно примерному варианту осуществления настоящего изобретения;

Фиг.3C представляет подробное изображение примерной бутылки без воздушного клапана согласно примерному варианту осуществления настоящего изобретения;

Фиг.3D представляет увеличенное подробное изображение разрезов вдоль линий C-C, D-D и E-E, как показано на Фиг.3D;

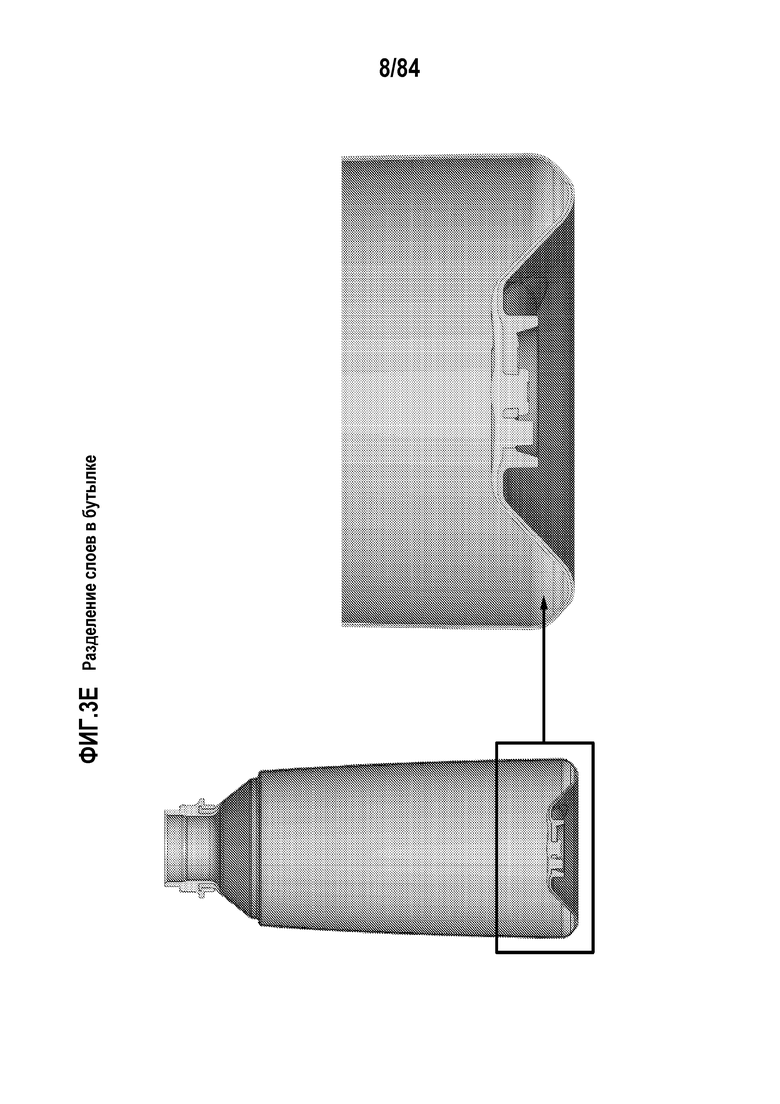

Фиг.3E иллюстрирует процесс разделения слоев бутылки, изготовленной из преформы, согласно примерному варианту осуществления настоящего изобретения;

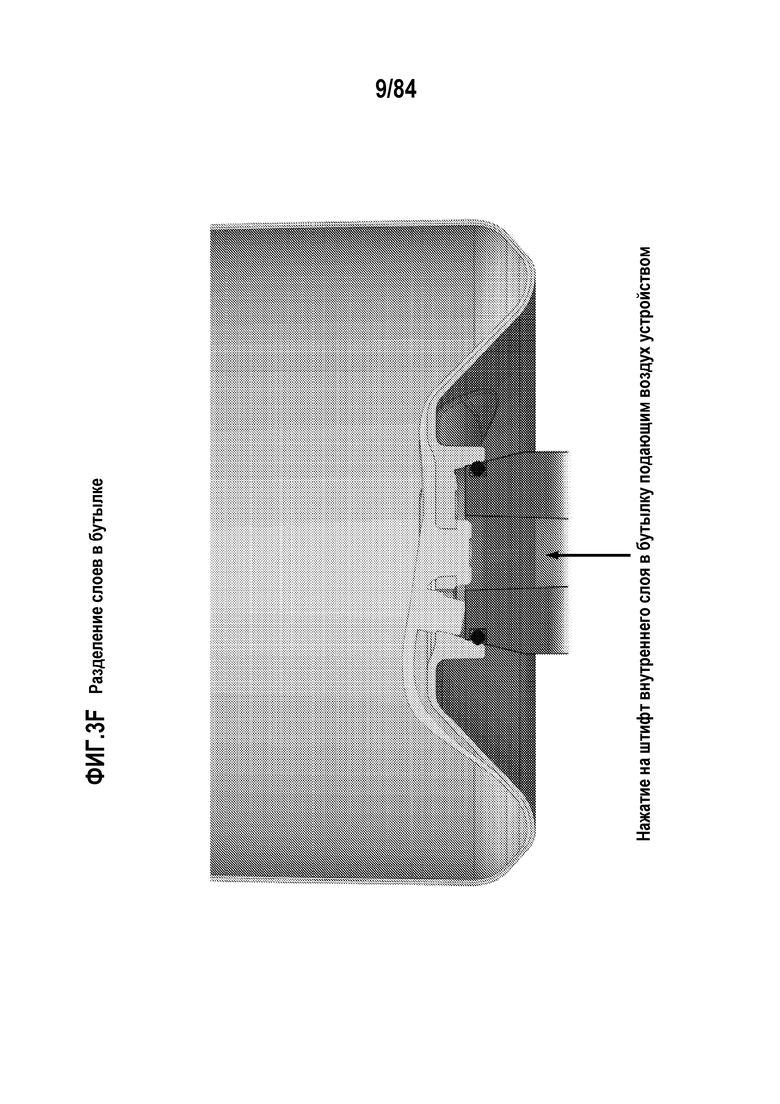

Фиг.3F иллюстрирует нажимной штифт внутреннего слоя в контакте с сопряженной частью подающего воздух устройства согласно примерному варианту осуществления настоящего изобретения;

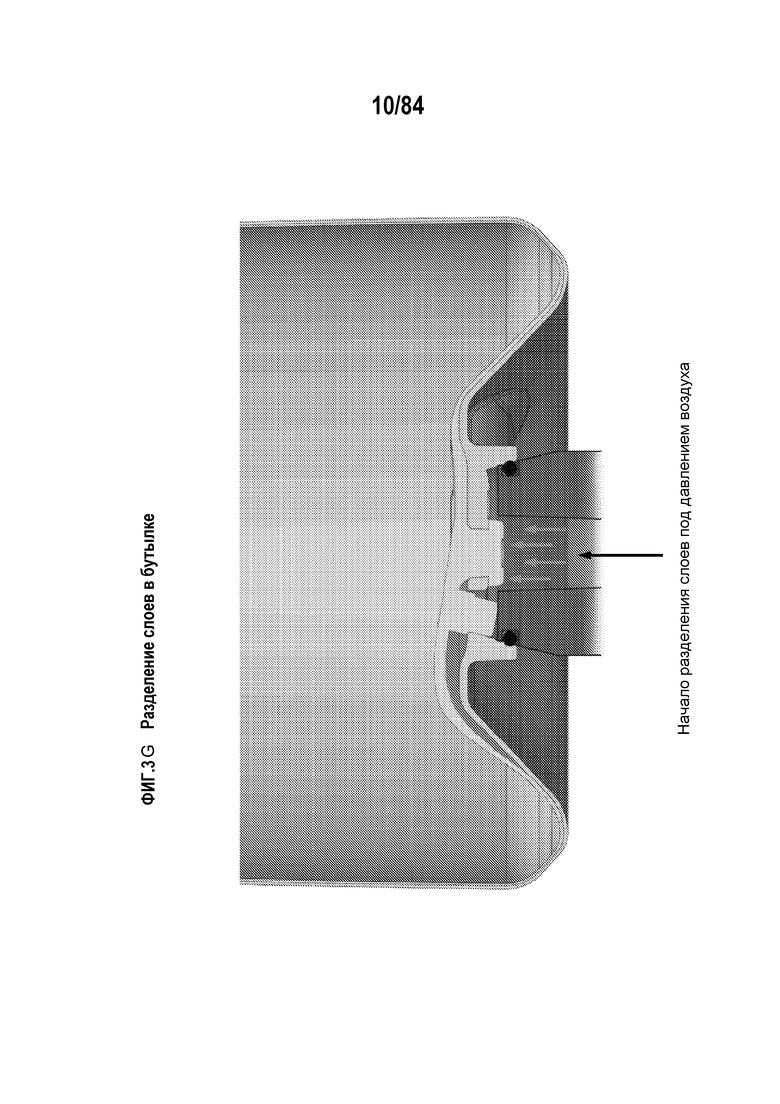

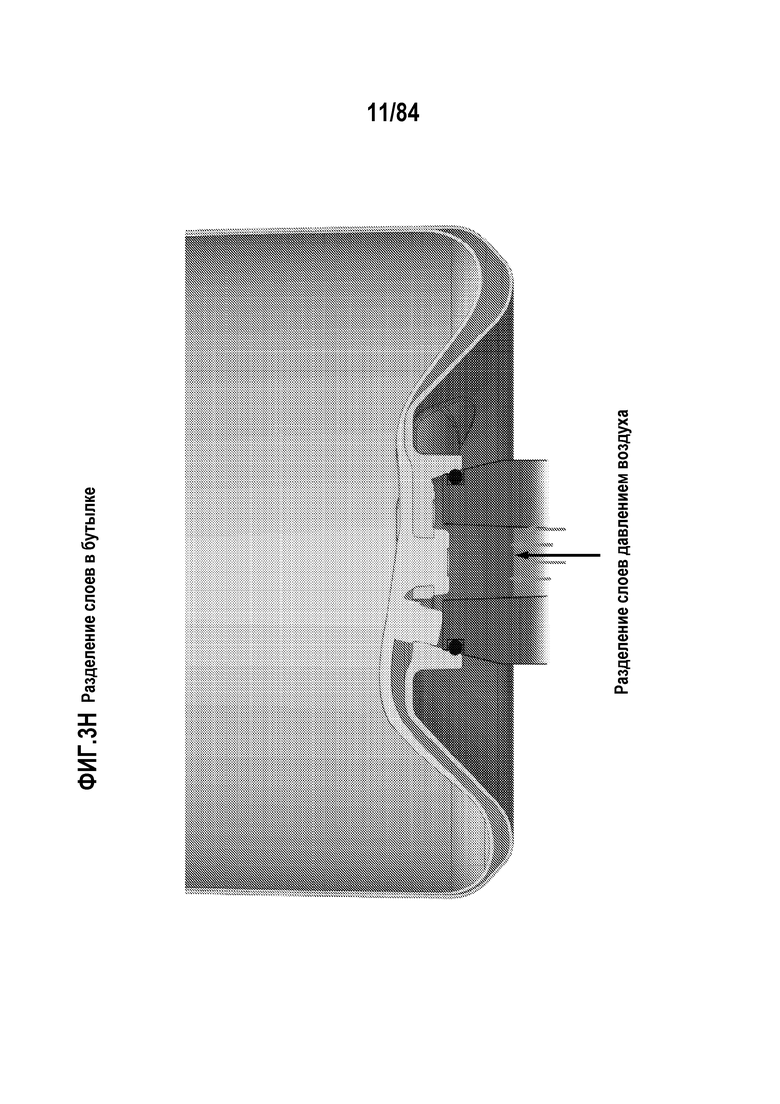

Фиг.3G и 3H иллюстрируют инициирование разделения слоев путем введения положительного давления из подающего воздух устройства через отверстие, создаваемое здесь нажимным штифтом;

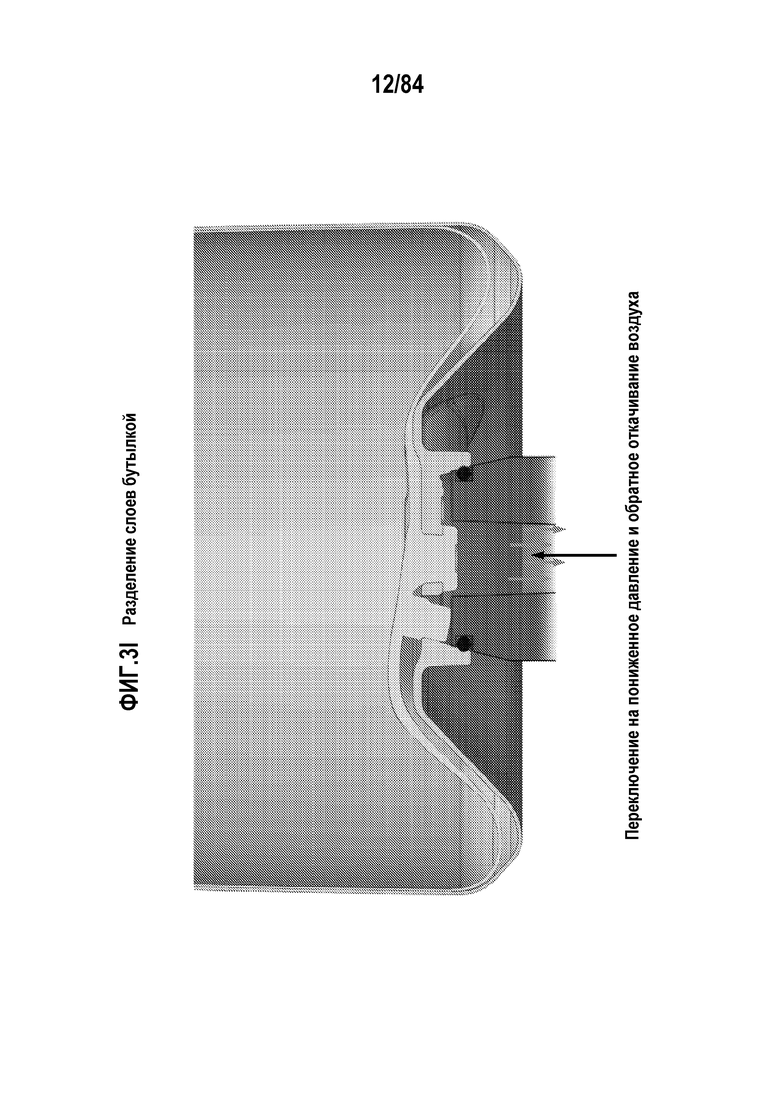

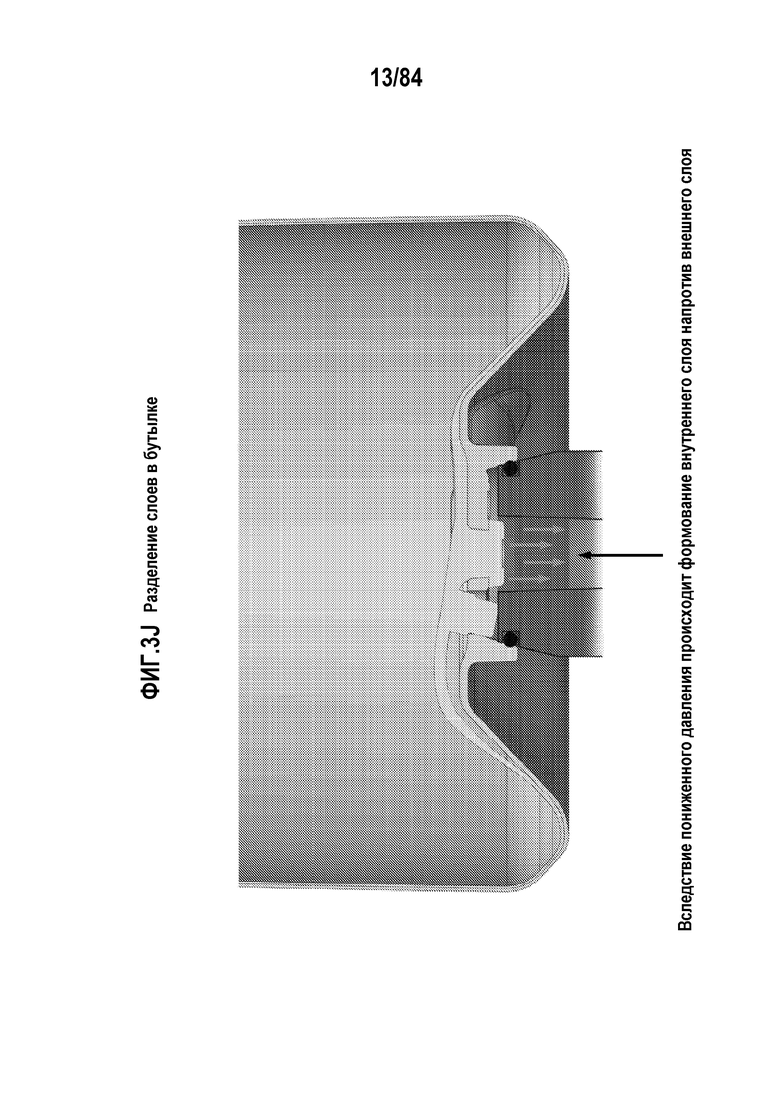

Фиг.3I иллюстрирует, как после разделения слоев подающее воздух устройство можно переключить на пониженное давление, чтобы заставить внутренний слой соответствовать форме и контуру внешнего слоя;

Фиг.3L показывает конечный результат разделения слоев процессом согласно примерному варианту осуществления настоящего изобретения;

Фиг.4 представляет примерные внутренние и внешние преформы типа PET/PET с горловиной под обжимной колпачок, где преформы сварены трением в верхней части для их соединения согласно примерным вариантам осуществления настоящего изобретения;

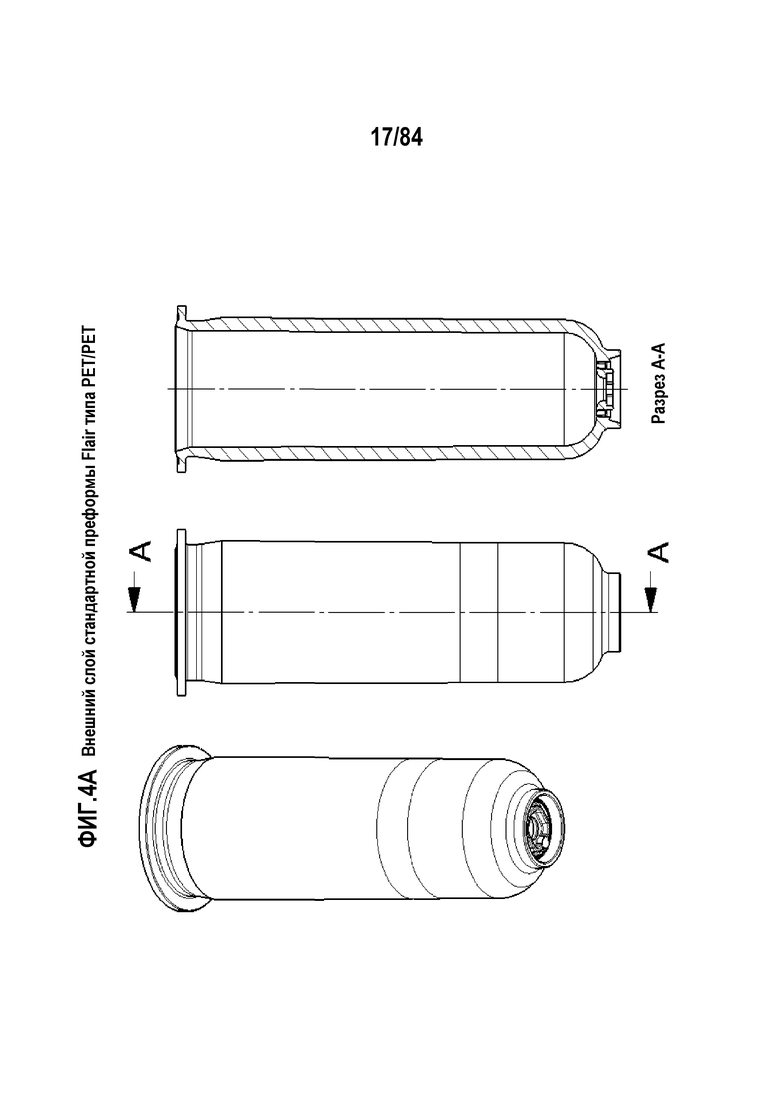

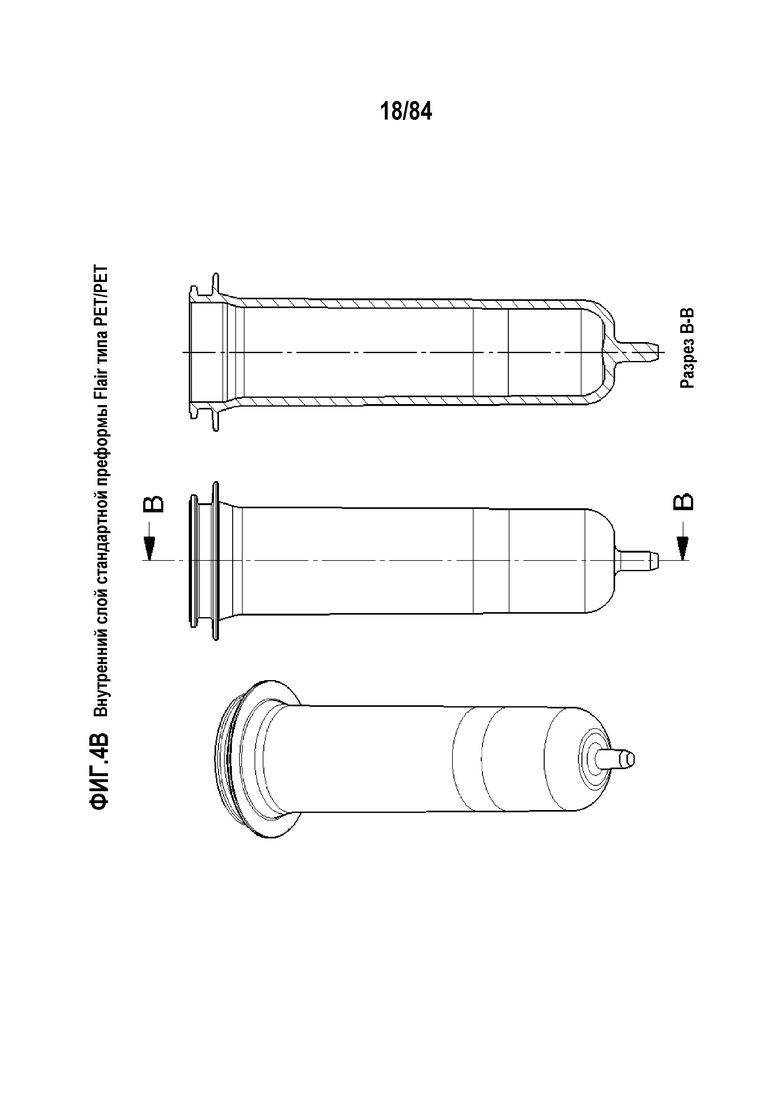

Фиг.4A и 4B иллюстрируют внешний и внутренний слои преформы типа PET/PET для стандартной системы Flair согласно примерному варианту осуществления настоящего изобретения;

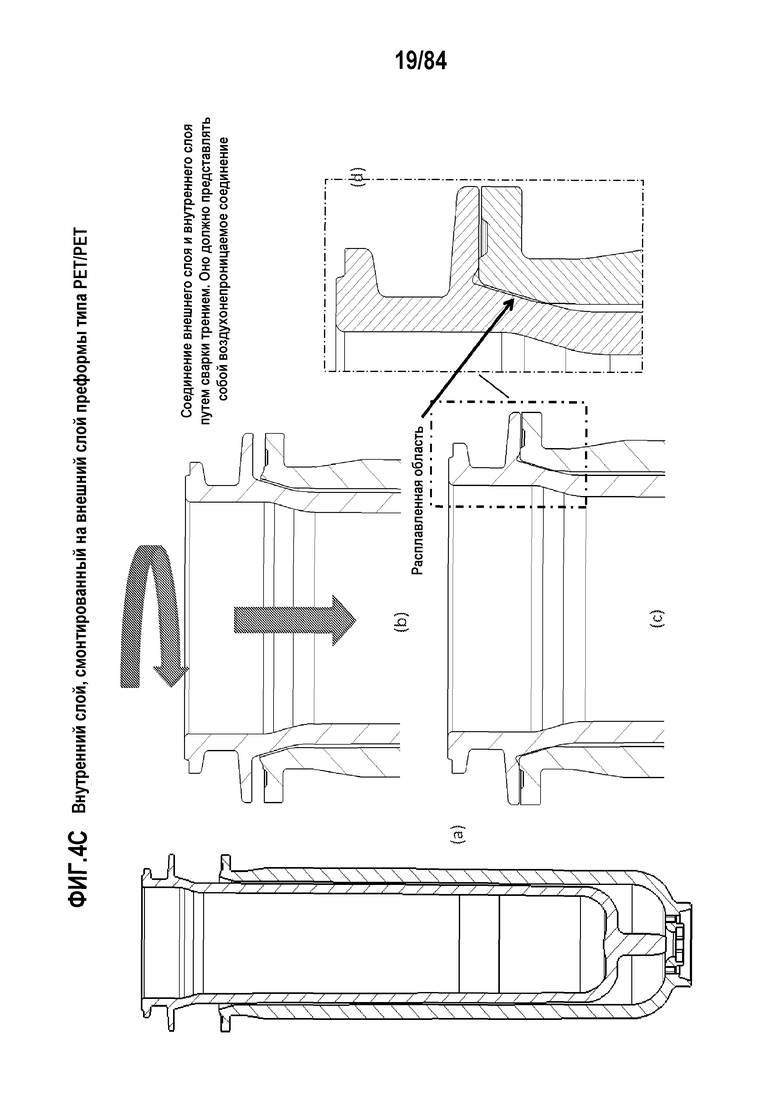

Фиг.4C иллюстрирует, как внутренний слой вставляют во внешний слой для преформы типа PET/PET на Фиг.4A и B;

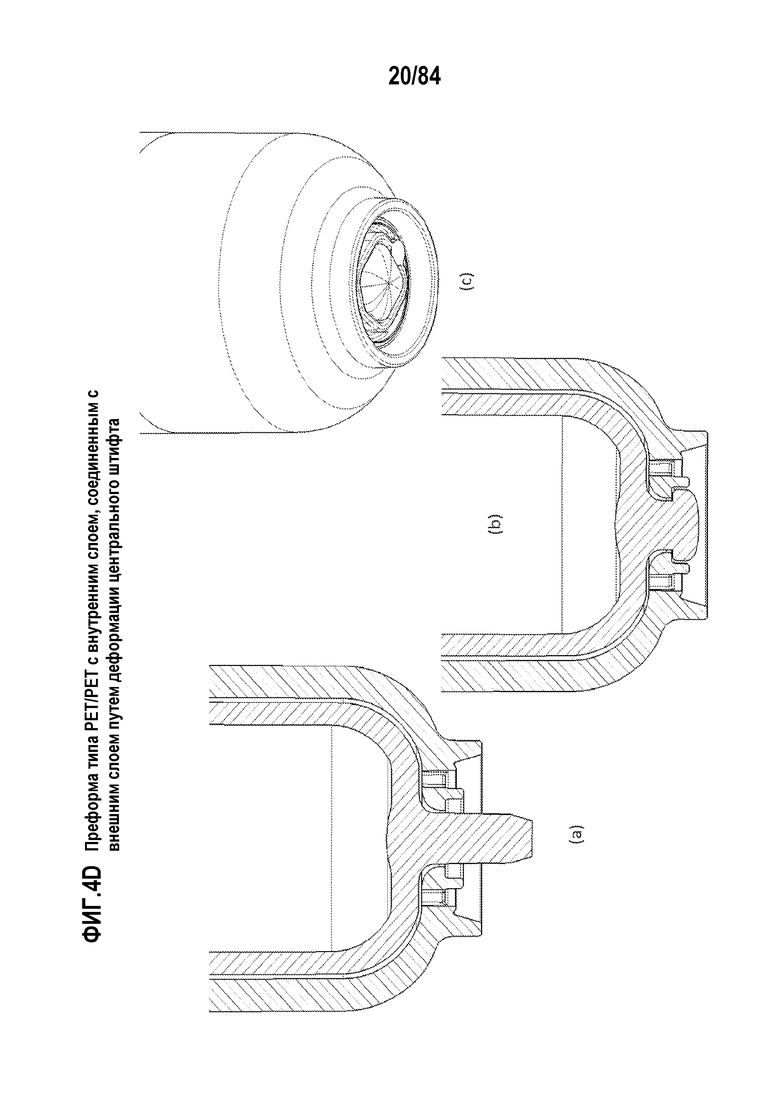

Фиг.4D показывает, как внутренний слой присоединяют к внешнему слою посредством ультразвуковой деформации его центрального штифта согласно примерному варианту осуществления настоящего изобретения;

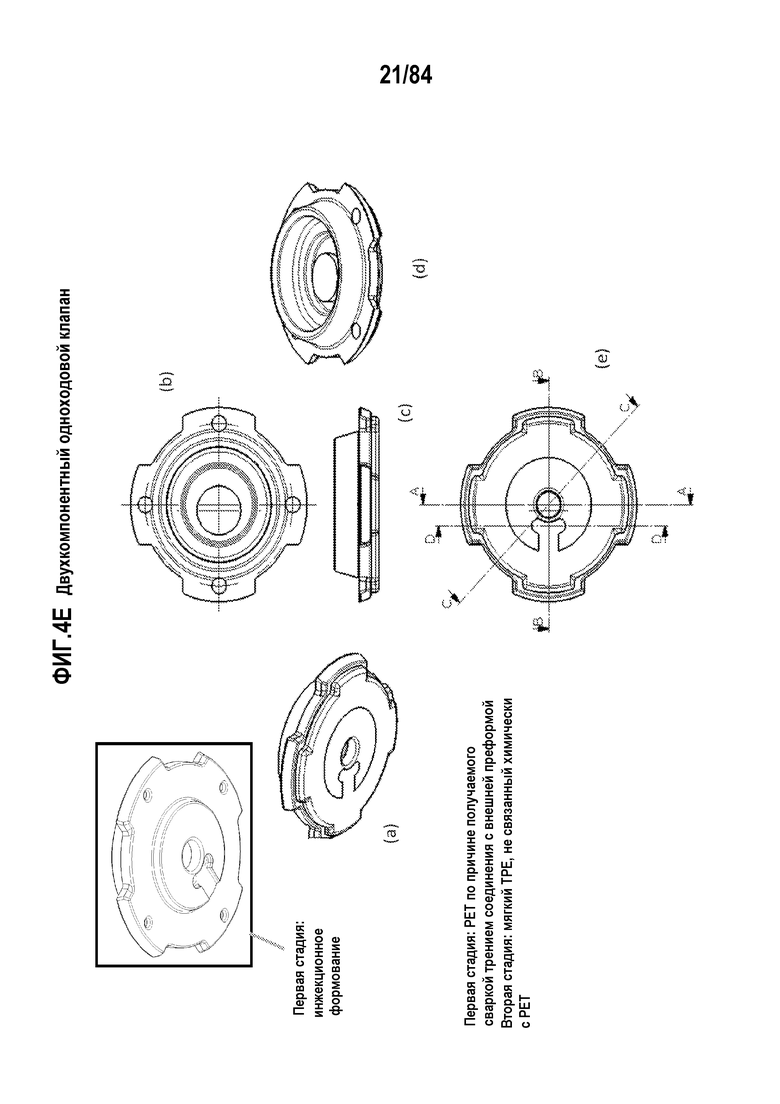

Фиг.4E и 4F иллюстрирует одноходовой клапан, используемый в соединении с преформой типа PET/PET на Фиг.4;

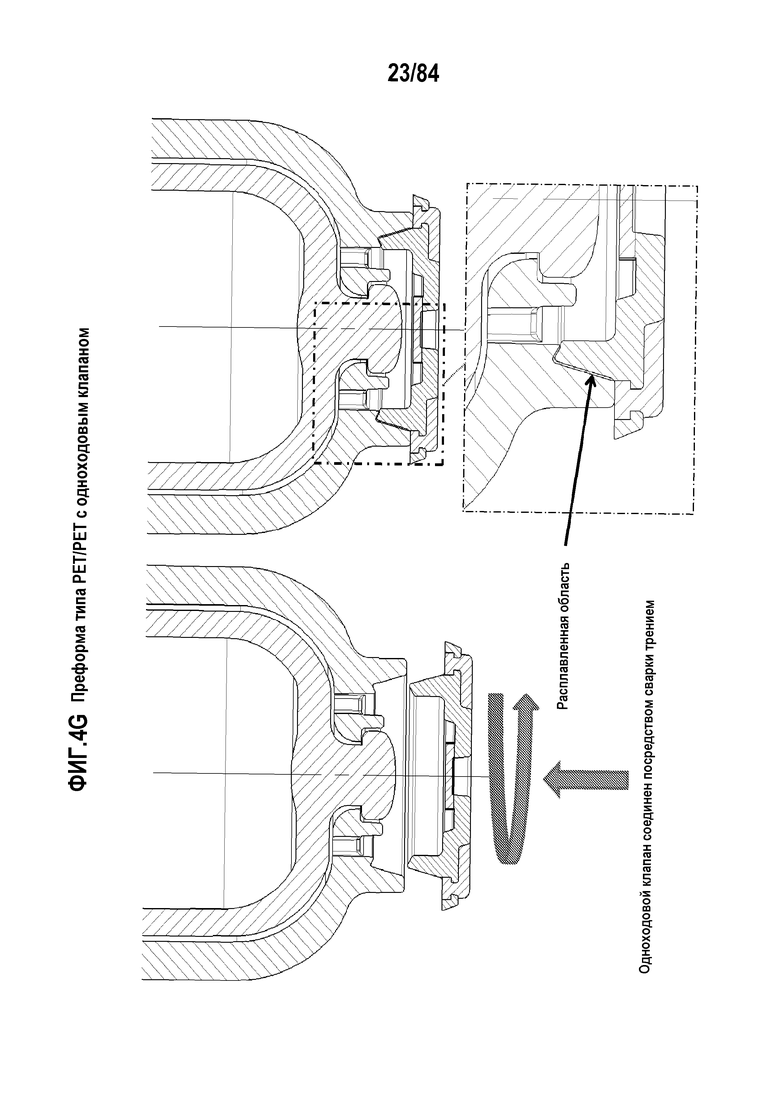

Фиг.4G иллюстрирует присоединение одноходового клапана на Фиг.4E и 4F к преформе типа PET/PET на Фиг.4A и 4B согласно примерному варианту осуществления настоящего изобретения;

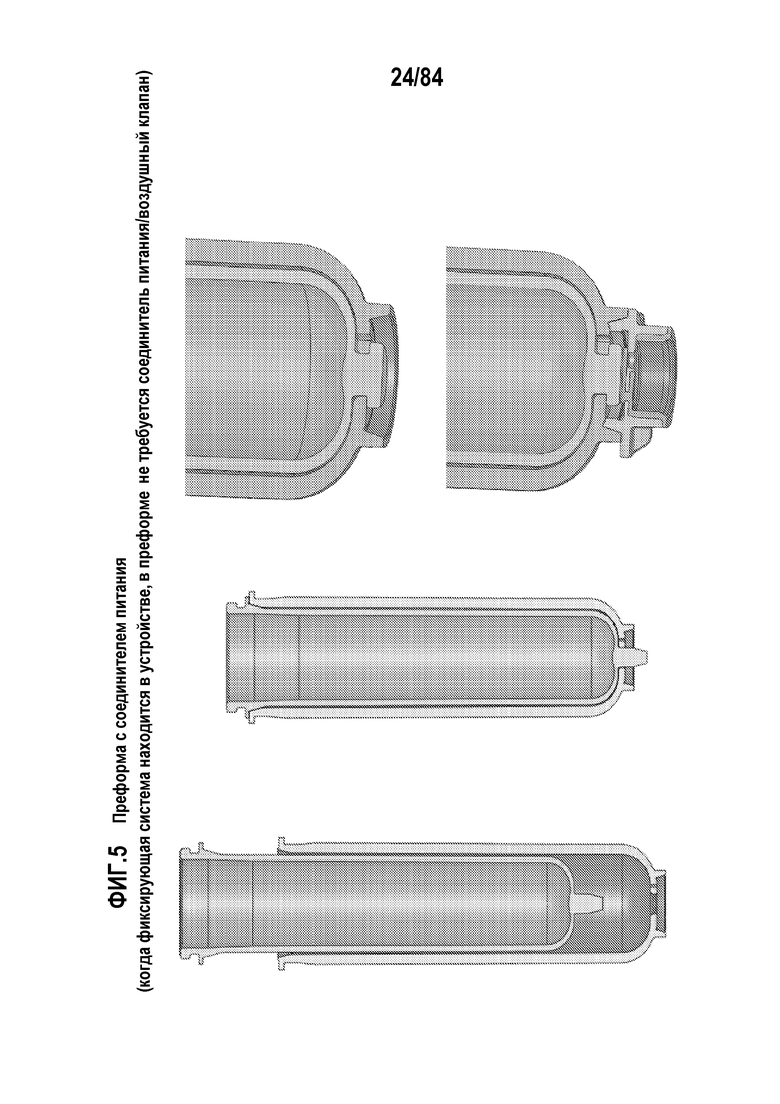

Фиг.5 представляет стадии монтажа примерной двухслойной преформы, присоединенной к устройству, которое имеет встроенный воздушный клапан, согласно примерным вариантам осуществления настоящего изобретения;

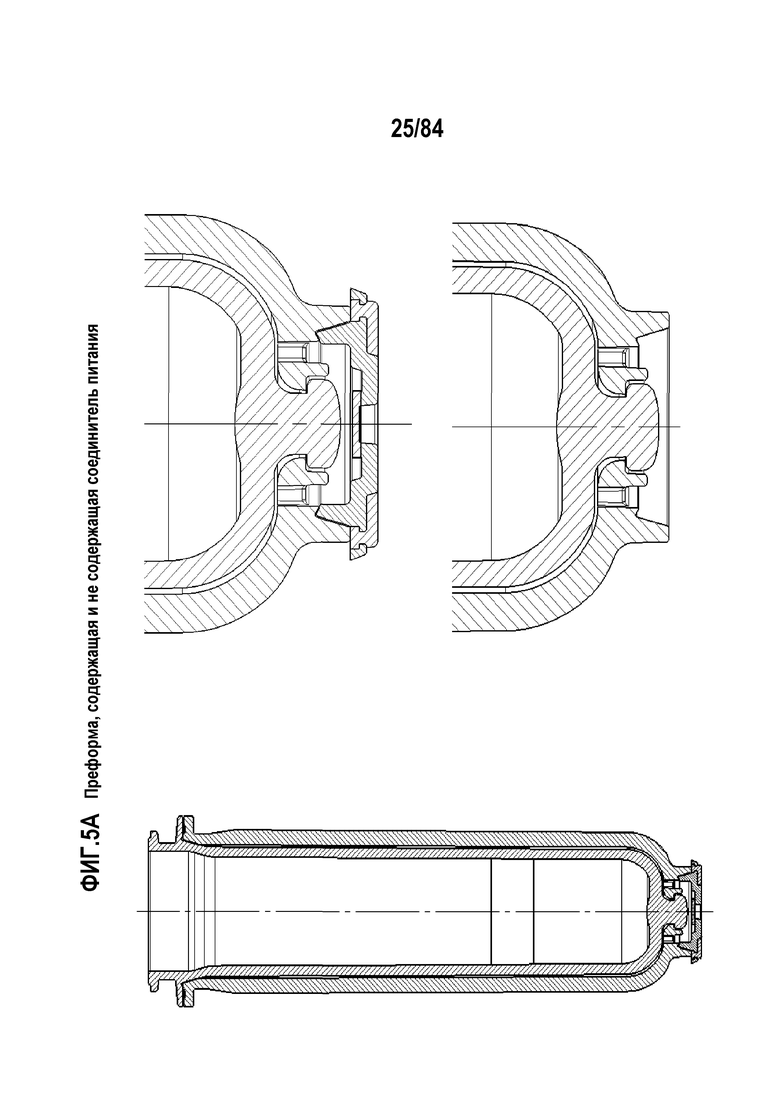

Фиг.5A показывает увеличенное подробное изображение примерной преформы, содержащей и не содержащей примерный соединитель питания;

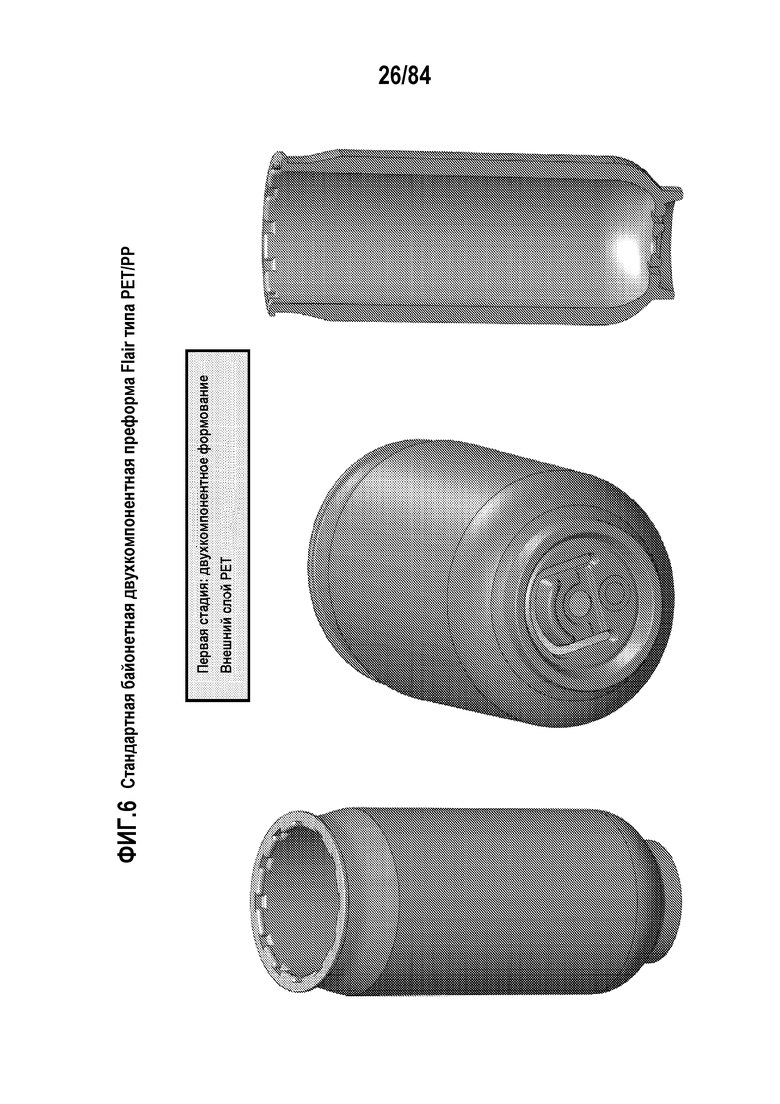

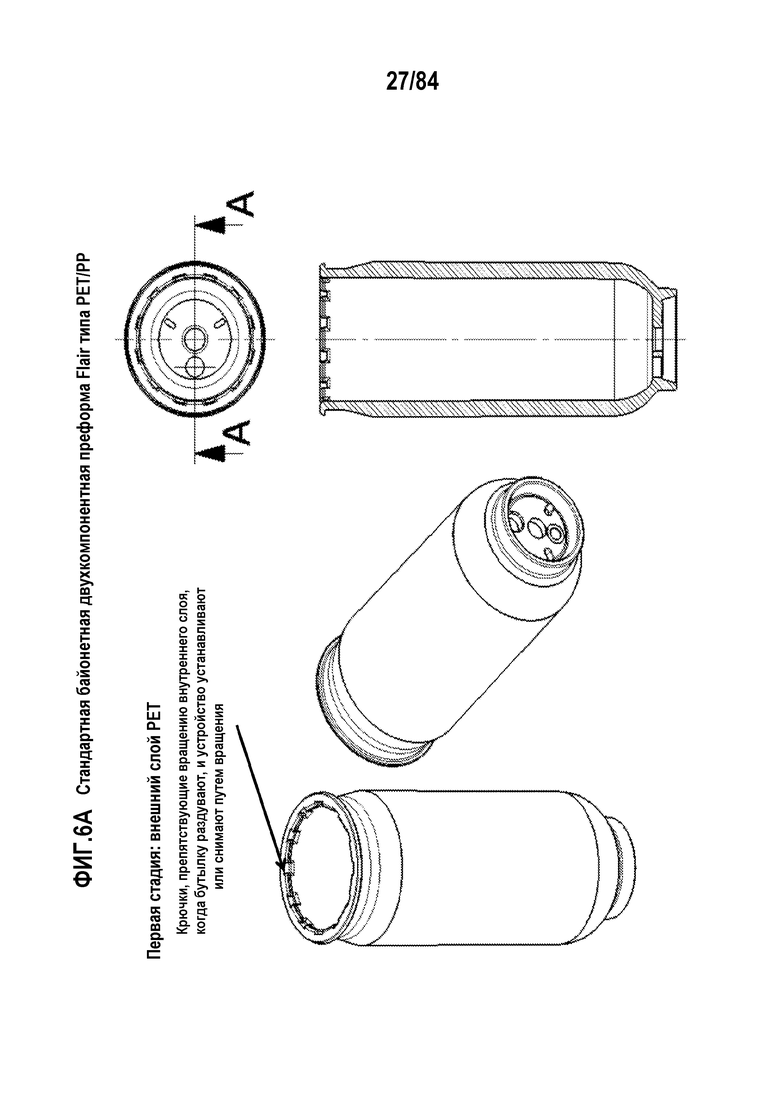

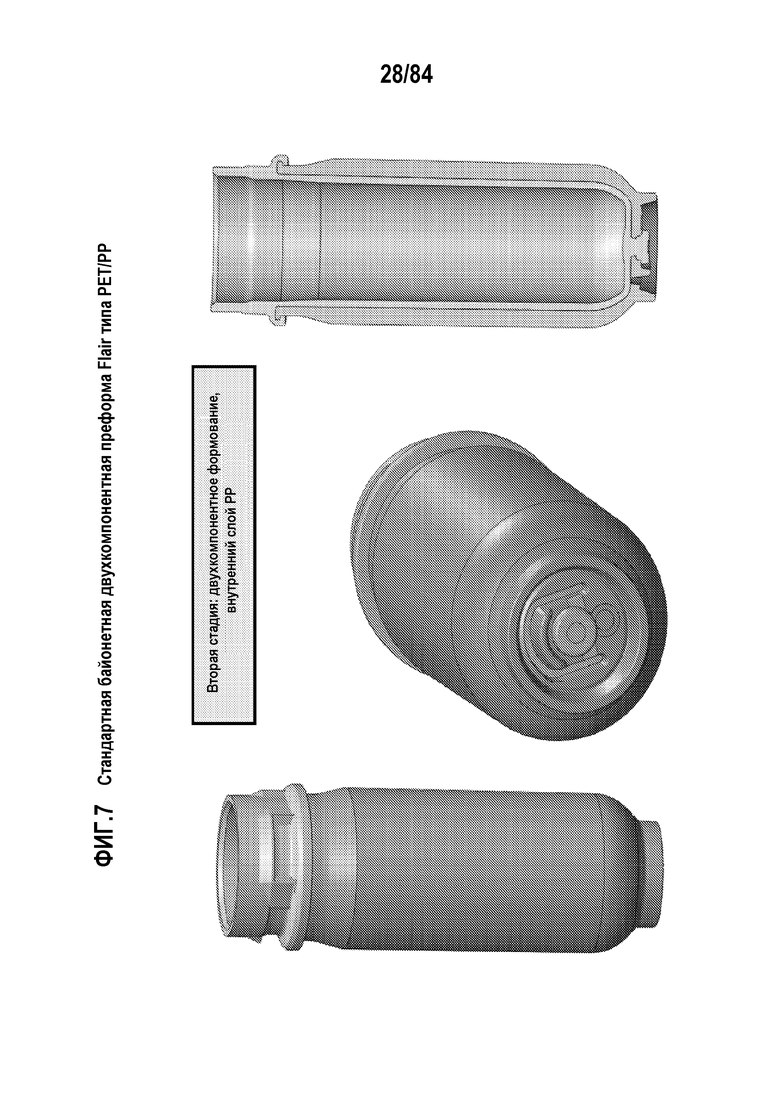

Фиг.6 и 7 представляют две стадии изготовления преформы типа PET/PP согласно примерным вариантам осуществления настоящего изобретения;

Фиг.6A иллюстрирует первую стадию двухкомпонентного формования преформы типа PET/PP для использования в стандартных изделиях Flair с крючками, препятствующими вращению, согласно примерному варианту осуществления настоящего изобретения;

Фиг.7A иллюстрирует вторую стадию двухкомпонентного формования малой стандартной байонетной преформы типа PET/PEP;

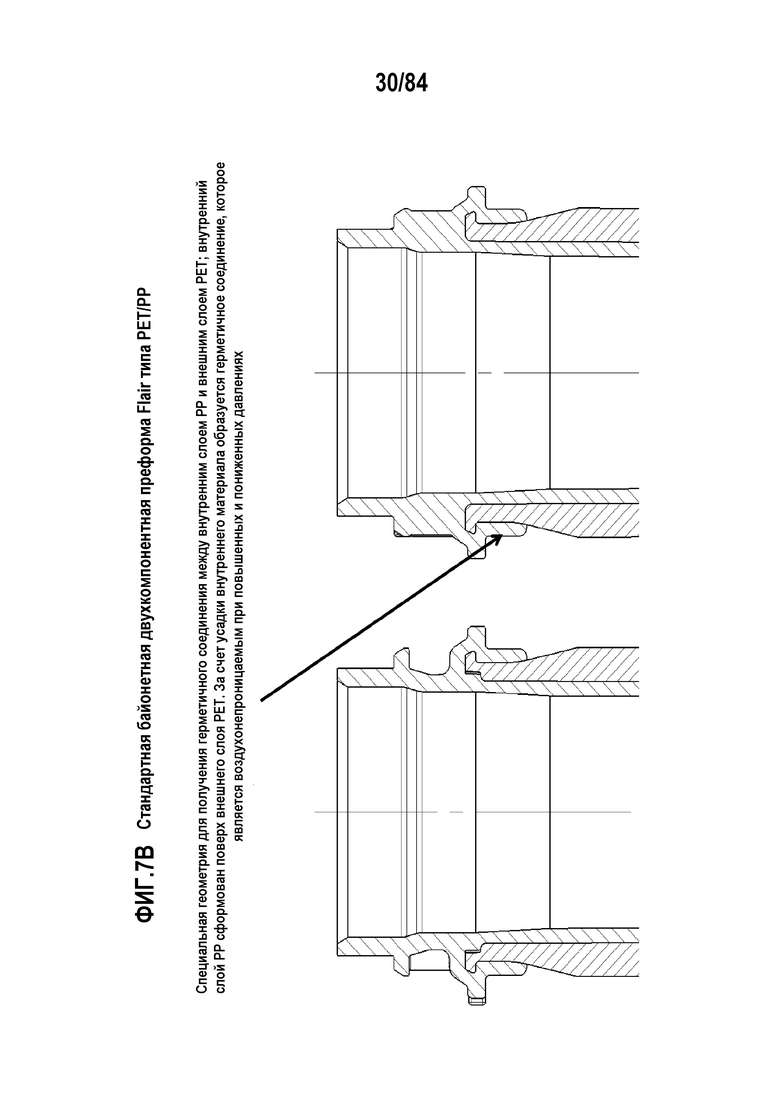

Фиг.7B иллюстрирует способы и конфигурации для получения герметичного соединения между внутренним и внешним слоями преформы на Фиг.6A и 7A;

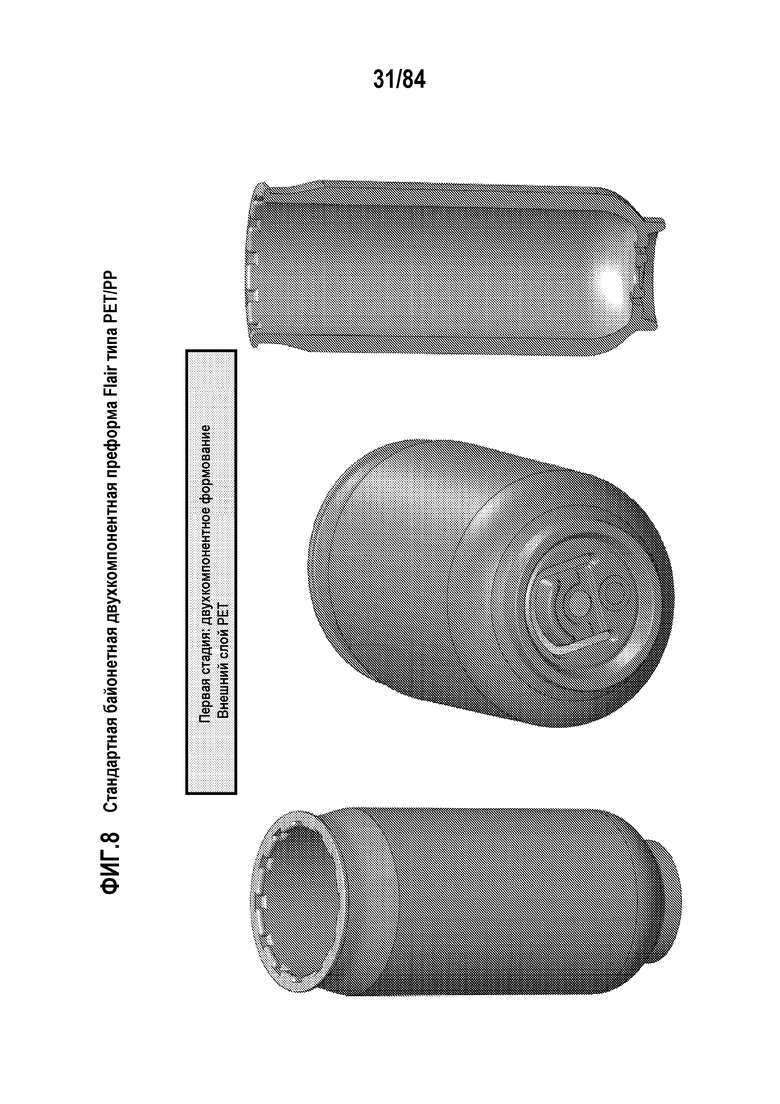

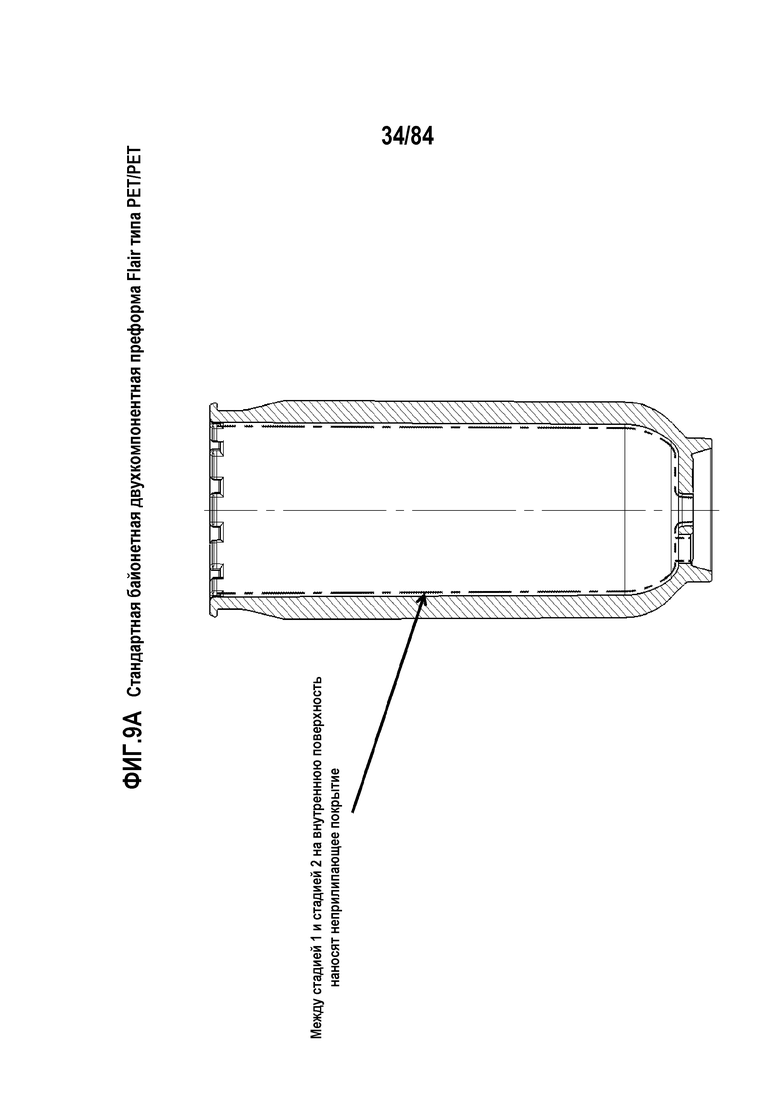

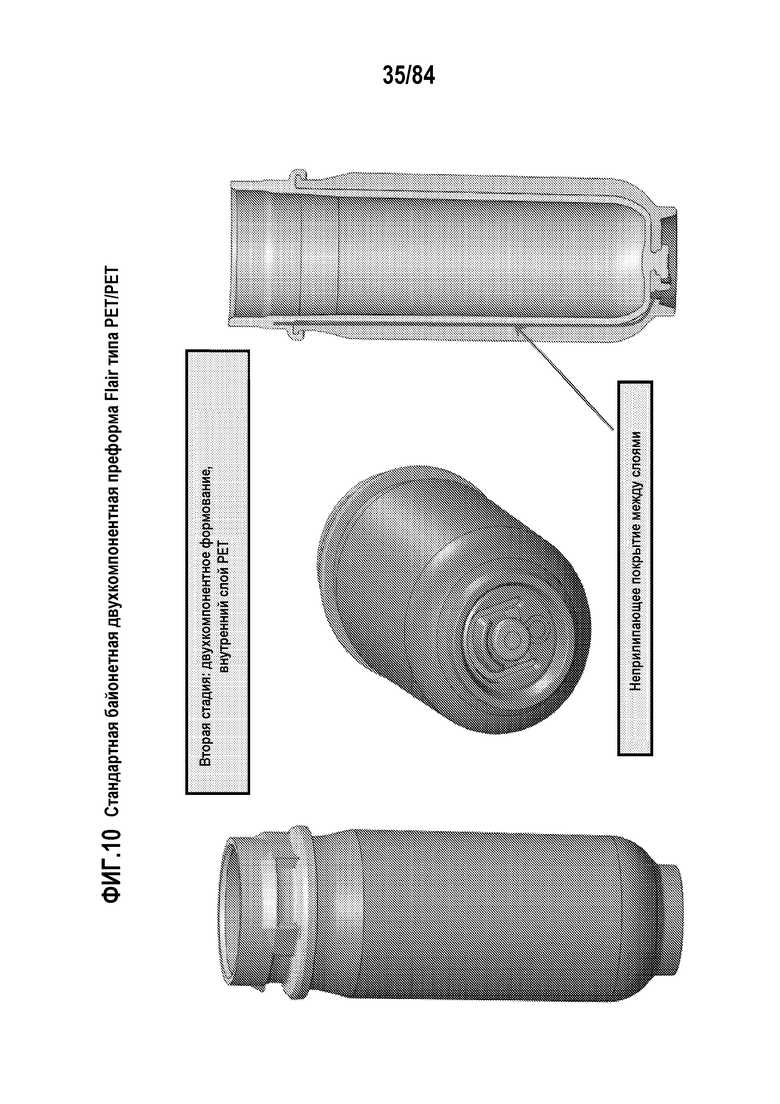

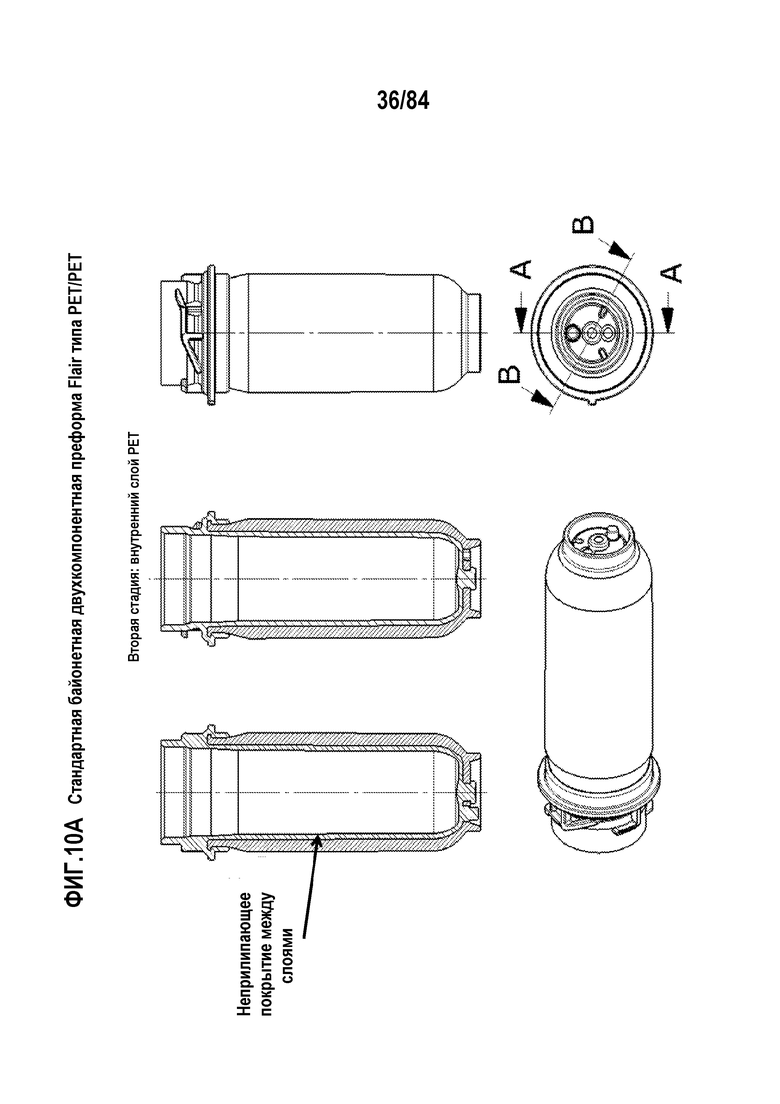

Фиг.8-10 представляют две стадии изготовления преформы типа PET/PET согласно примерным вариантам осуществления настоящего изобретения, где сначала осуществляют формование внешнего слоя;

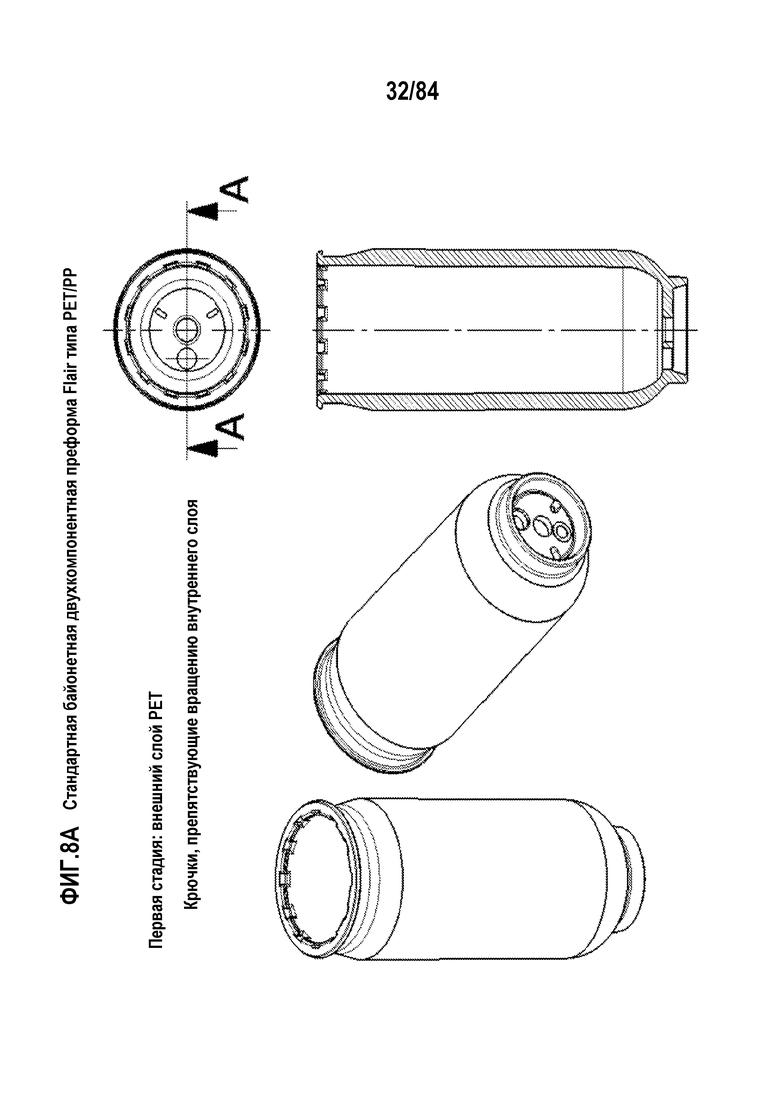

Фиг.8A иллюстрирует первую стадию двухкомпонентного формования внешнего слоя стандартной преформы Flair типа PET/PEP с крючками, препятствующими вращению, согласно примерному варианту осуществления настоящего изобретения;

Фиг.9 и 9A иллюстрируют нанесение неприлипающего покрытия между слоями;

Фиг.10A иллюстрирует вторую стадию двухкомпонентного формования внутреннего слоя стандартной байонетной преформы Flair типа PET/PEP;

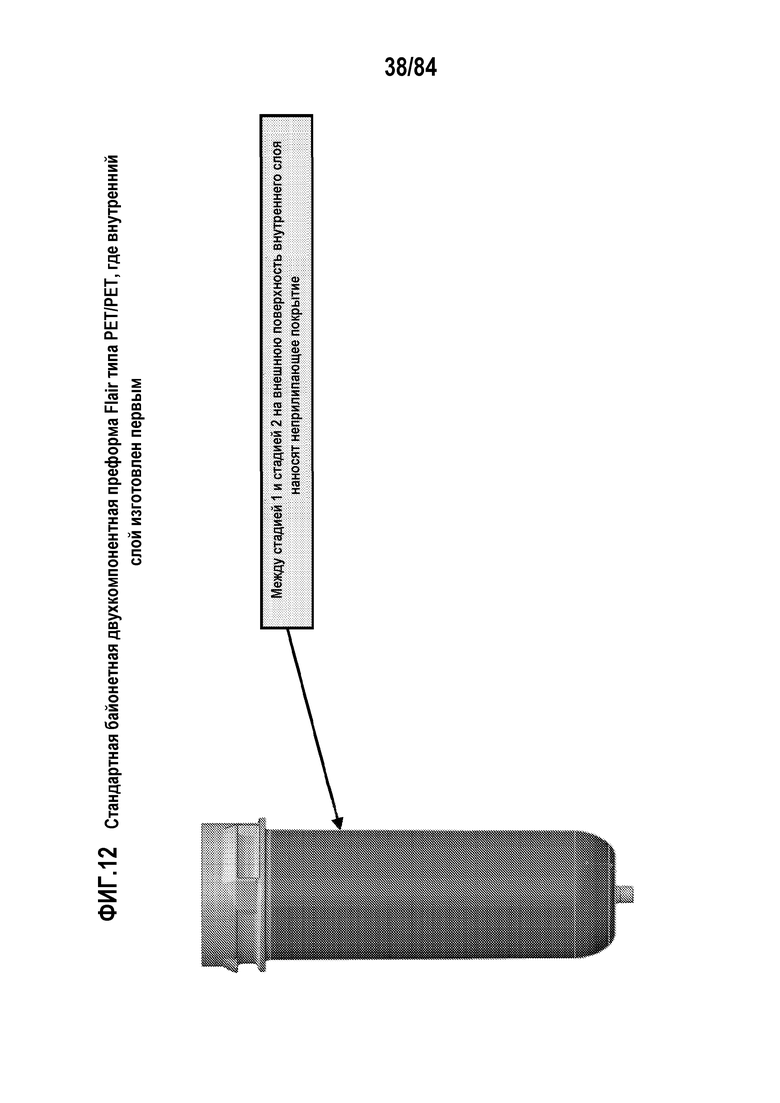

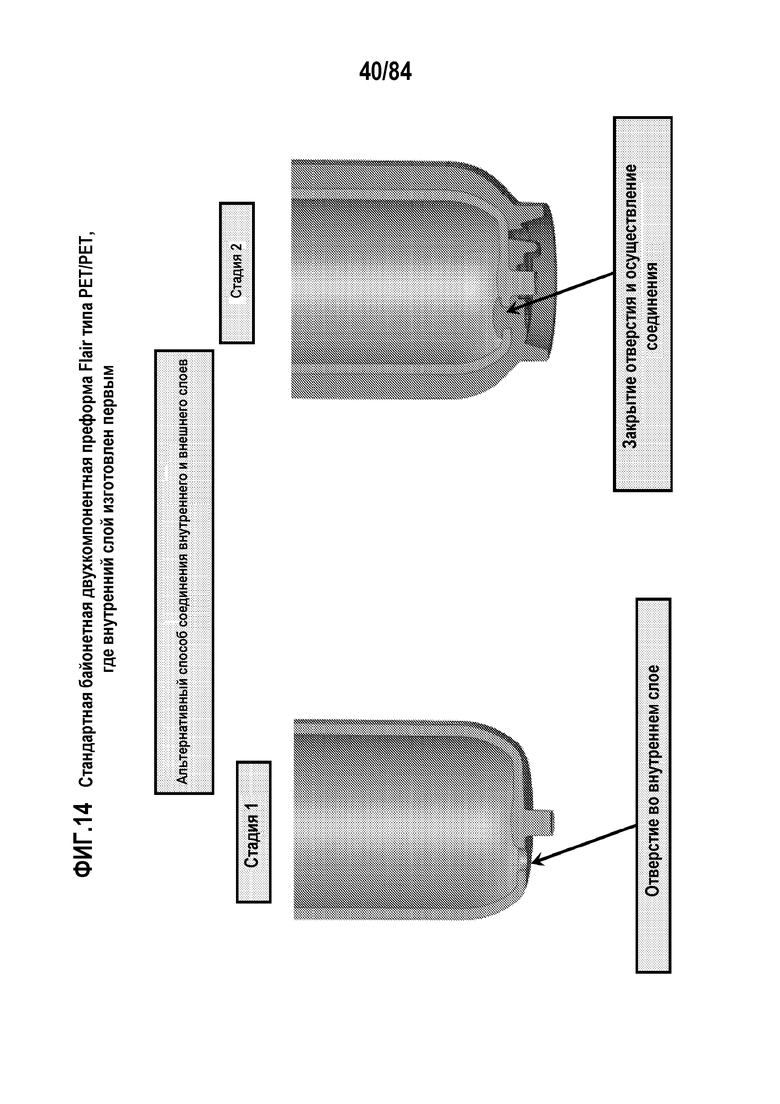

Фиг.11-14 представляют две стадии изготовления преформы типа PET/PET согласно альтернативным примерным вариантам осуществления настоящего изобретения, где сначала осуществляют формование внутреннего слоя, и неприлипающее покрытие наносят между слоями;

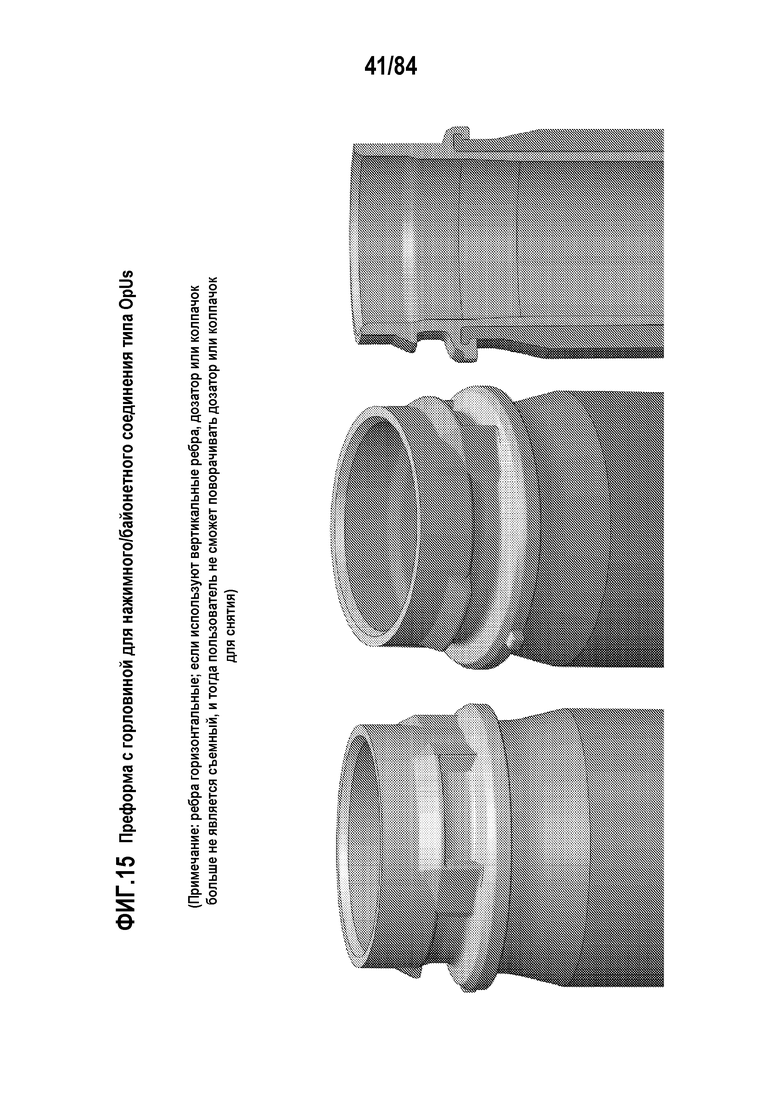

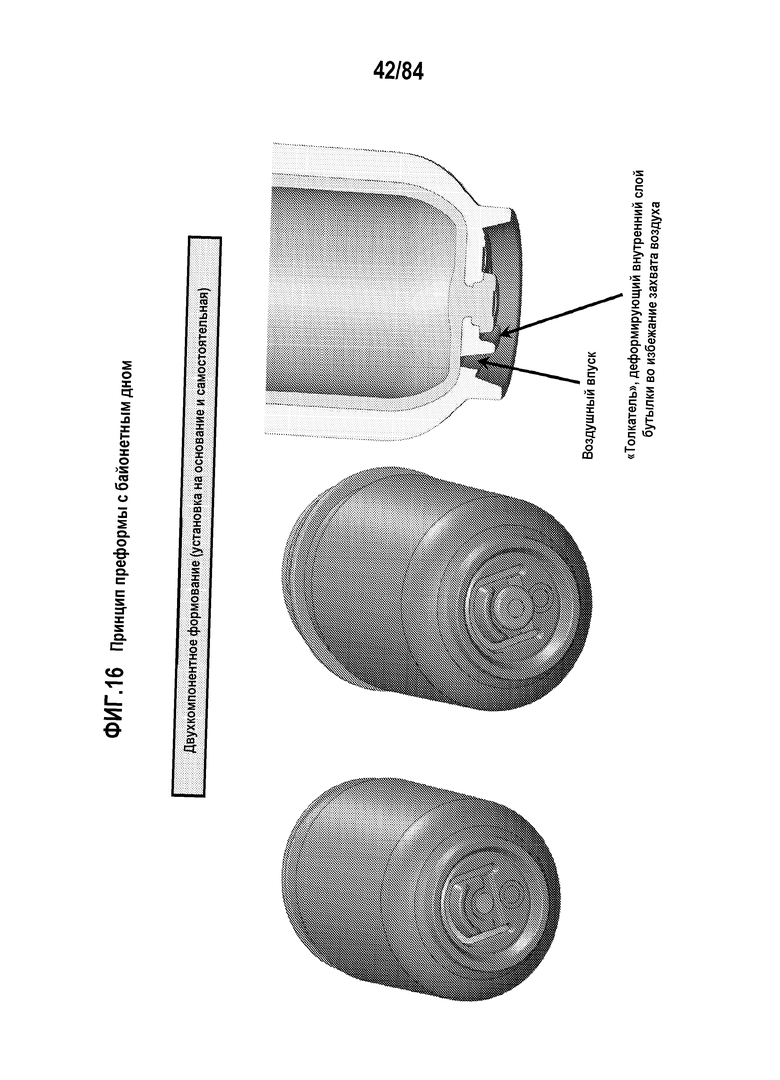

Фиг.15 и 16 представляют примерную преформу, имеющую горловину с байонетным соединением, используемую в распылителях типа OpUs, согласно примерным вариантам осуществления настоящего изобретения;

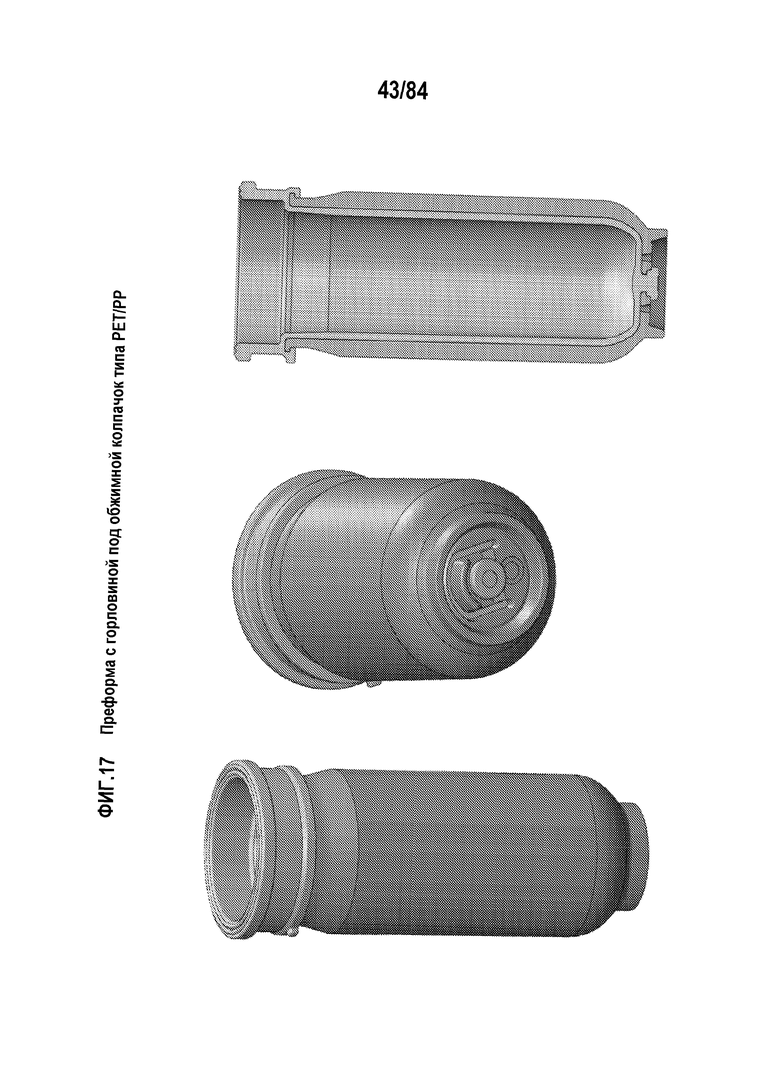

Фиг.17 представляет примерную преформу типа PET/PP с горловиной, имеющей соединение под обжимной колпачок, согласно примерным вариантам осуществления настоящего изобретения;

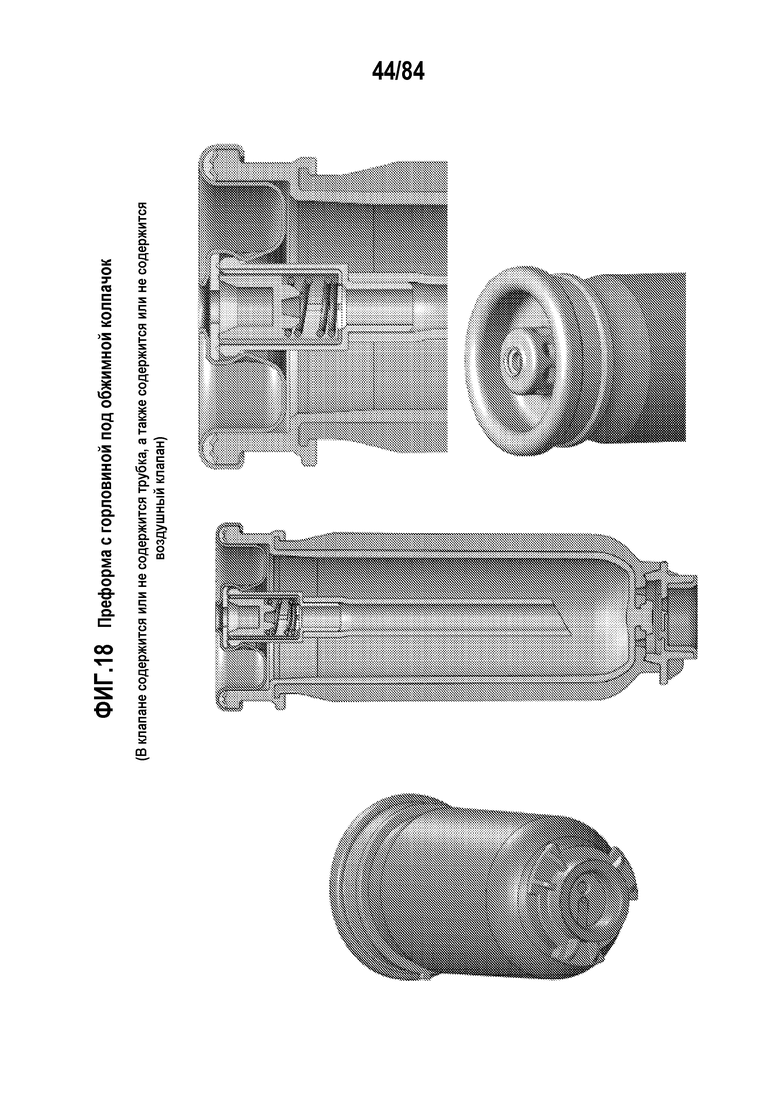

Фиг.18 представляет разнообразные виды примерной преформы, имеющей горловину под обжимной колпачок с воздушным клапаном и погружной трубкой, согласно примерным вариантам осуществления настоящего изобретения;

Фиг.19 представляет, как из примерной преформы можно раздувать бутылки разнообразных типов, с примерными размерами, предусмотренными для плоскодонного типа, согласно примерным вариантам осуществления настоящего изобретения;

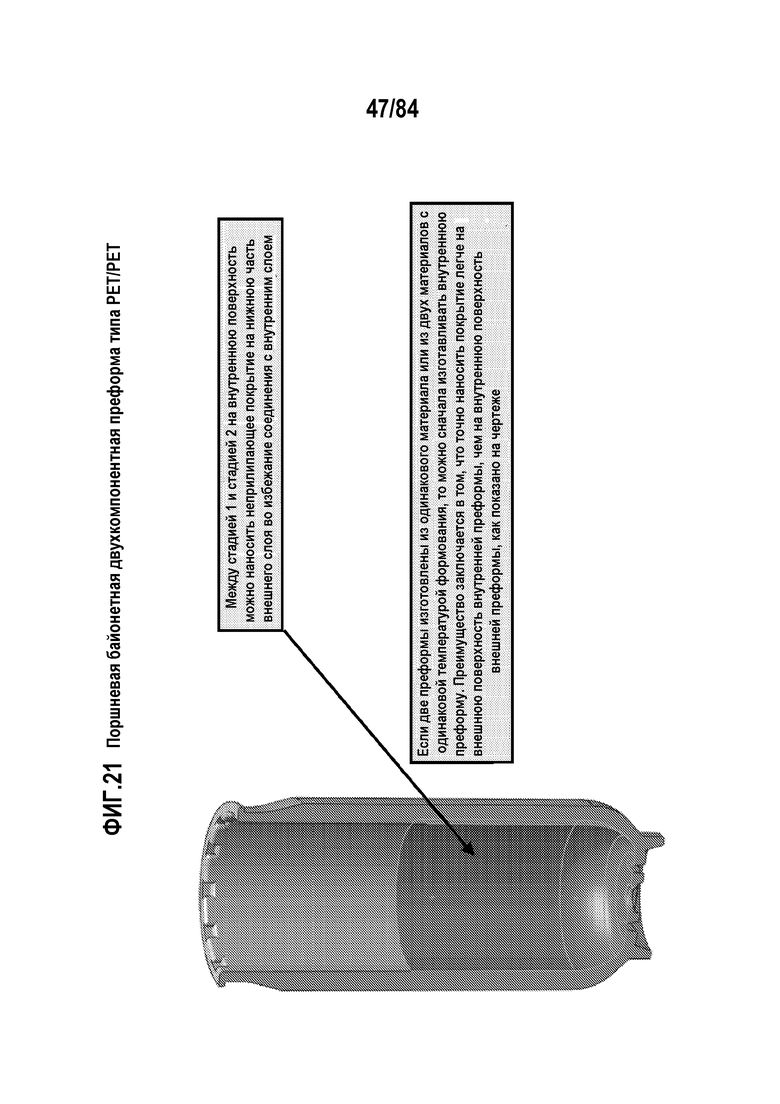

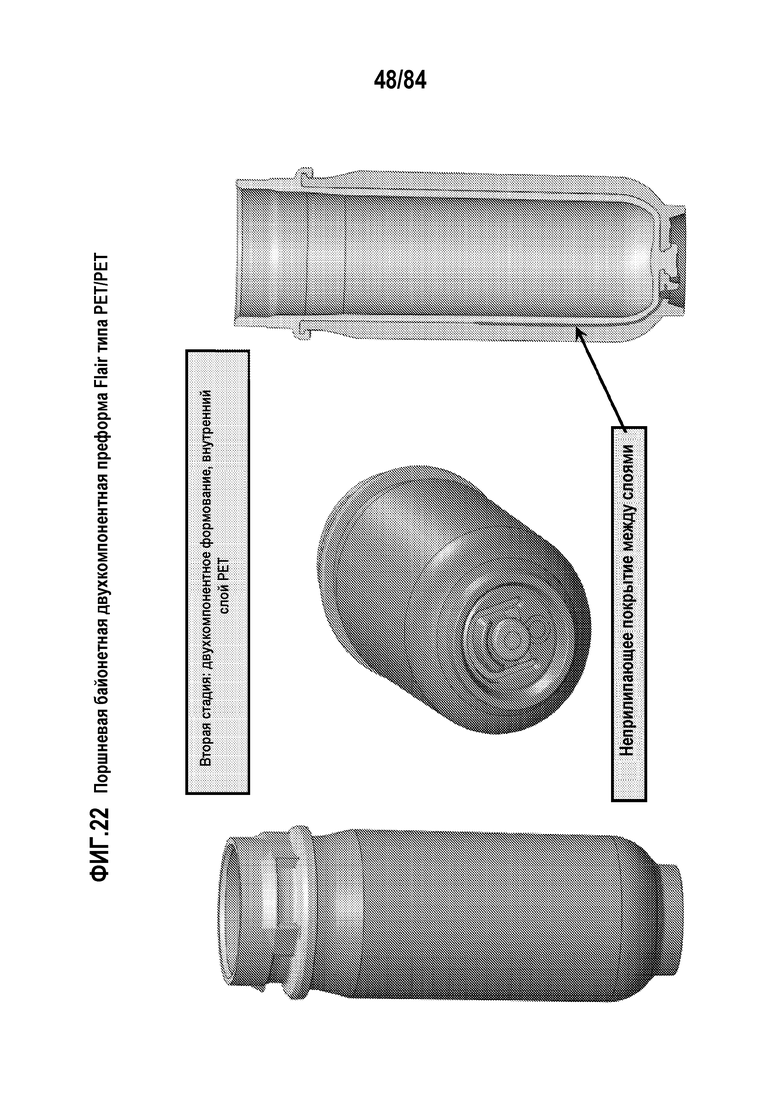

Фиг.20-22 представляют примерный процесс двухкомпонентного формования поршневой преформы Flair типа PET/PET согласно примерным вариантам осуществления настоящего изобретения;

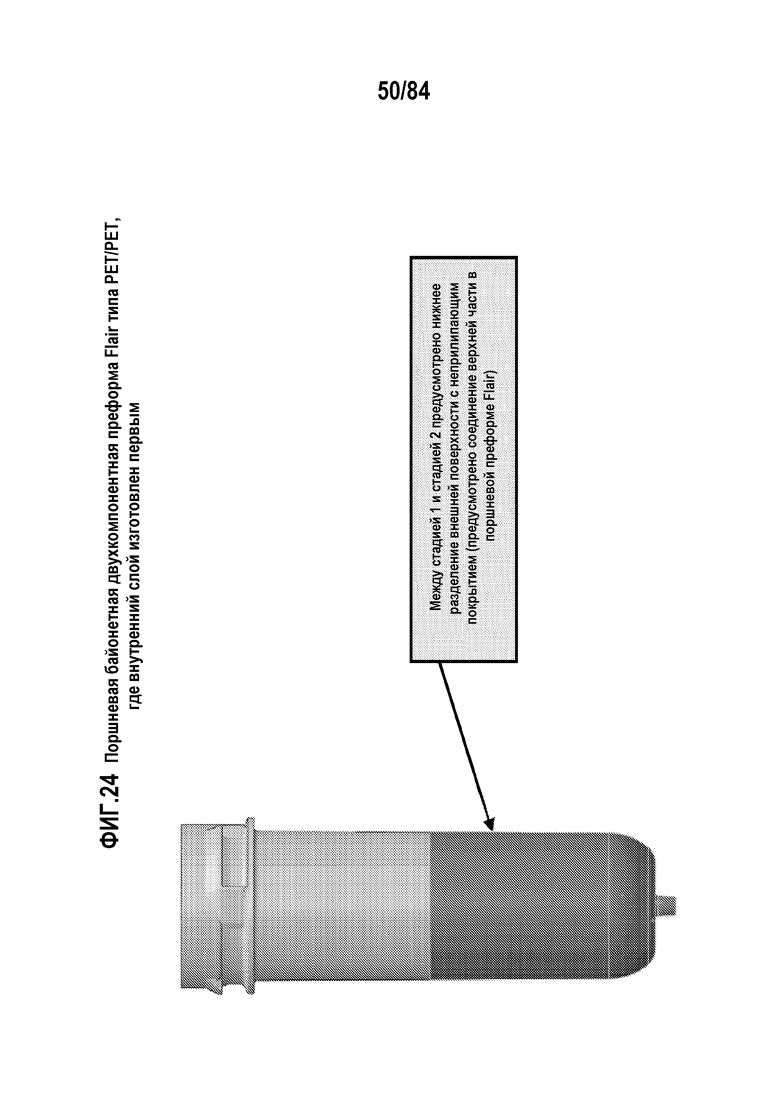

Фиг.23-25 представляют альтернативный примерный процесс двухкомпонентного формования байонетной поршневой преформы Flair типа PET/PET согласно примерным вариантам осуществления настоящего изобретения;

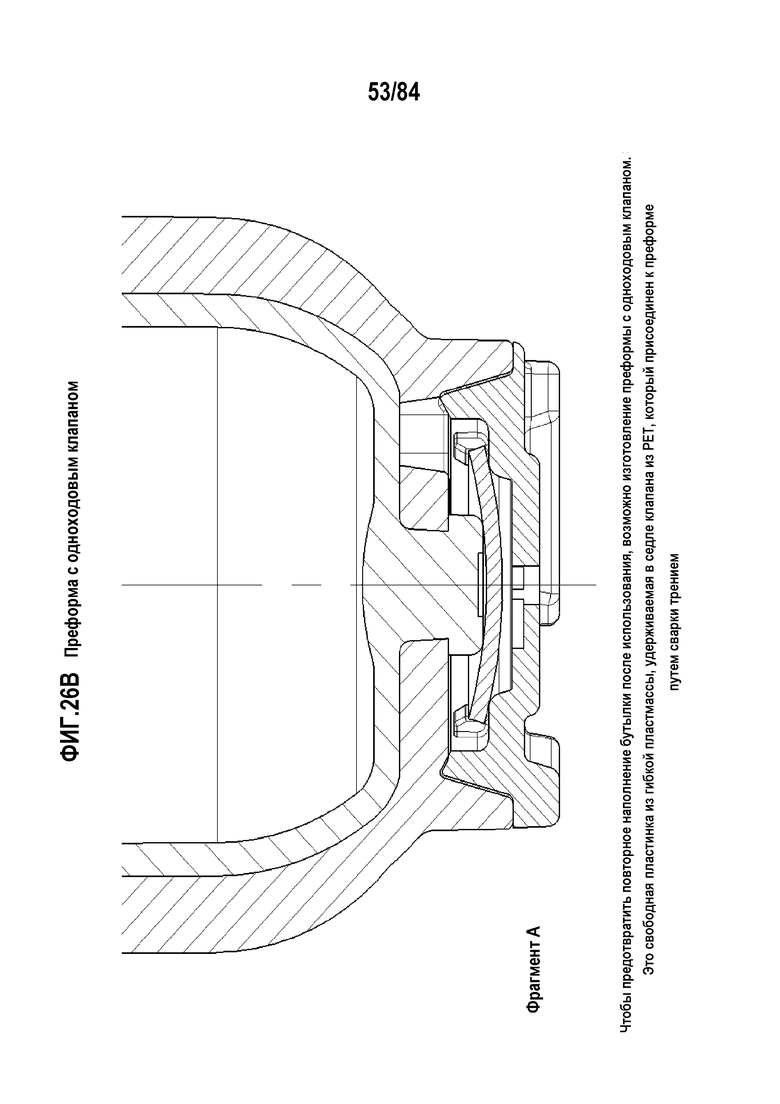

Фиг.26A-26B иллюстрируют преформу с одноходовым клапаном согласно примерному варианту осуществления настоящего изобретения;

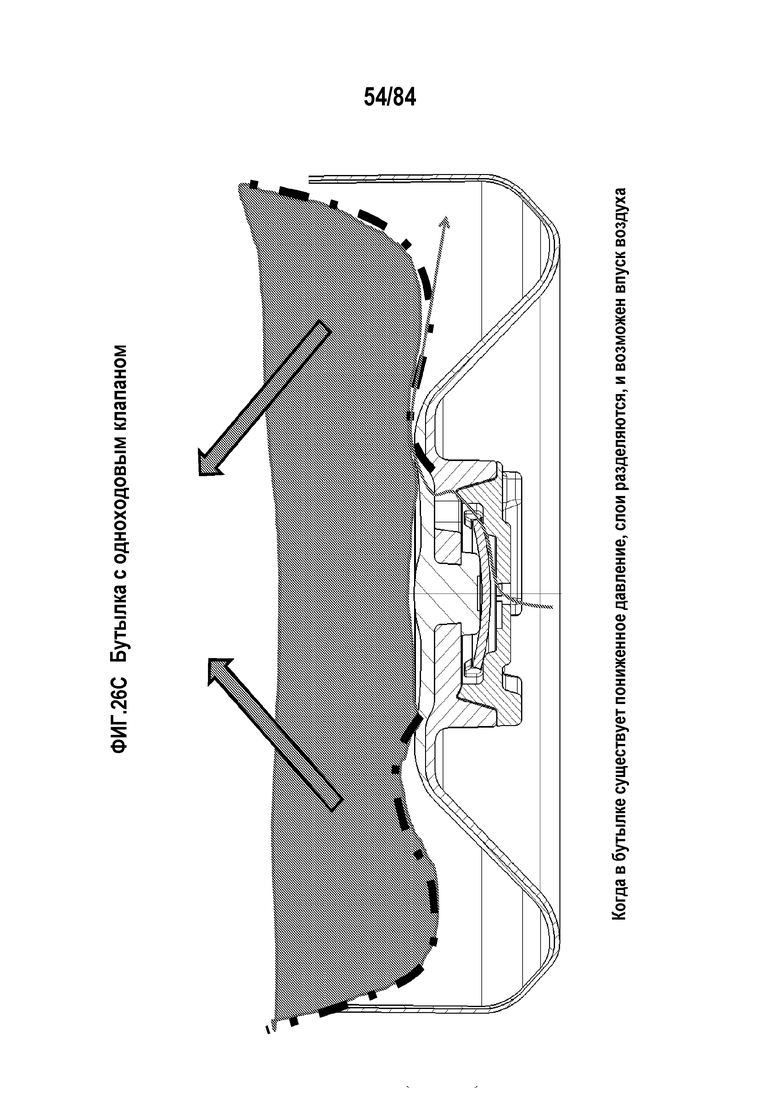

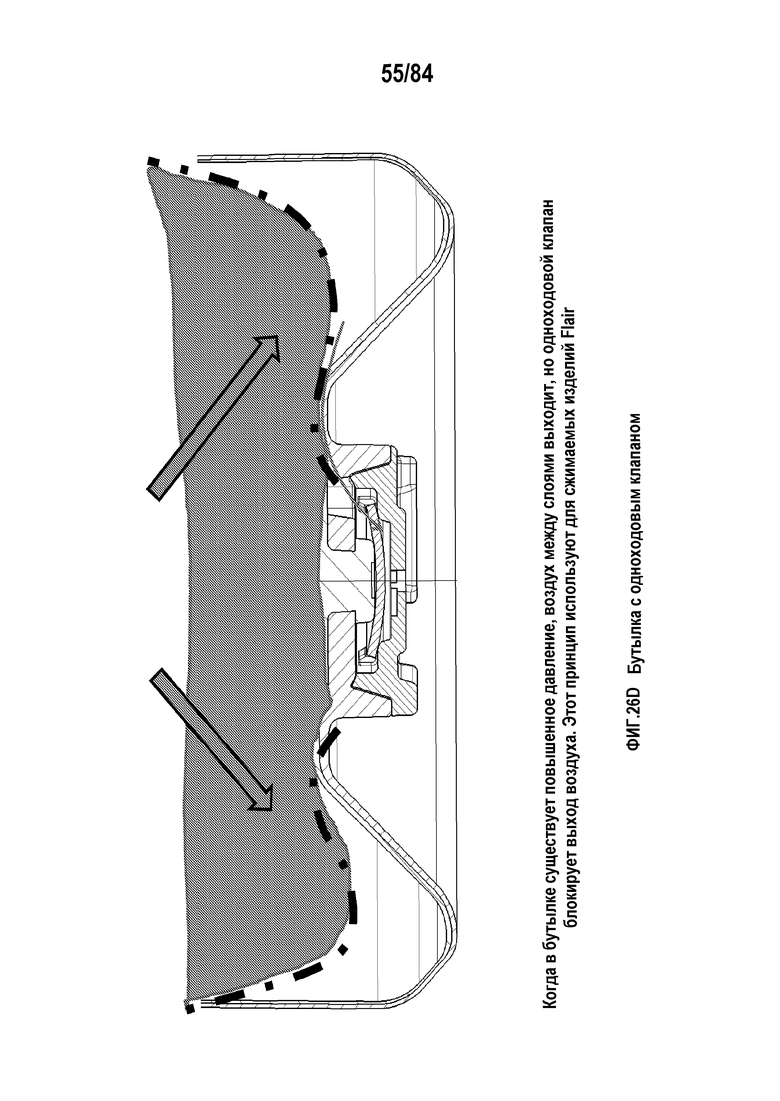

Фиг.26C и 26D иллюстрируют, соответственно, ситуацию пониженного давления и ситуацию повышенного давления в преформе на Фиг.26A;

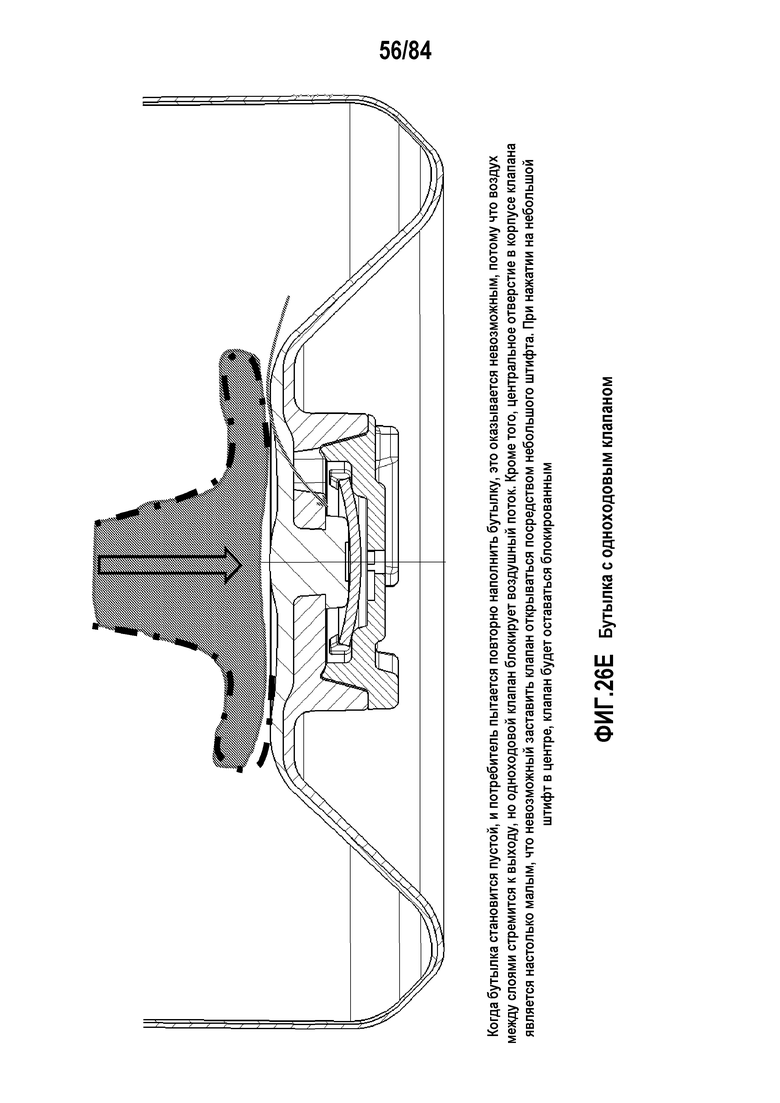

Фиг.26E иллюстрирует функцию невозможности повторного заполнения бутылки, изготовленной из преформы на Фиг.26A;

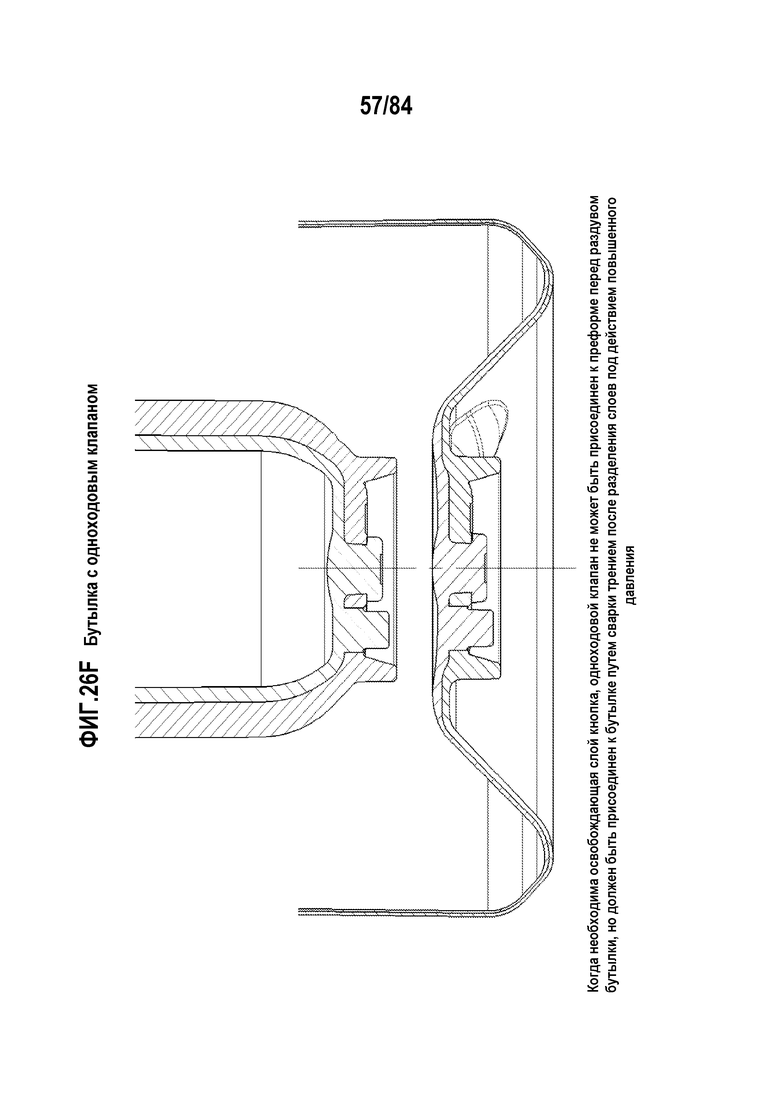

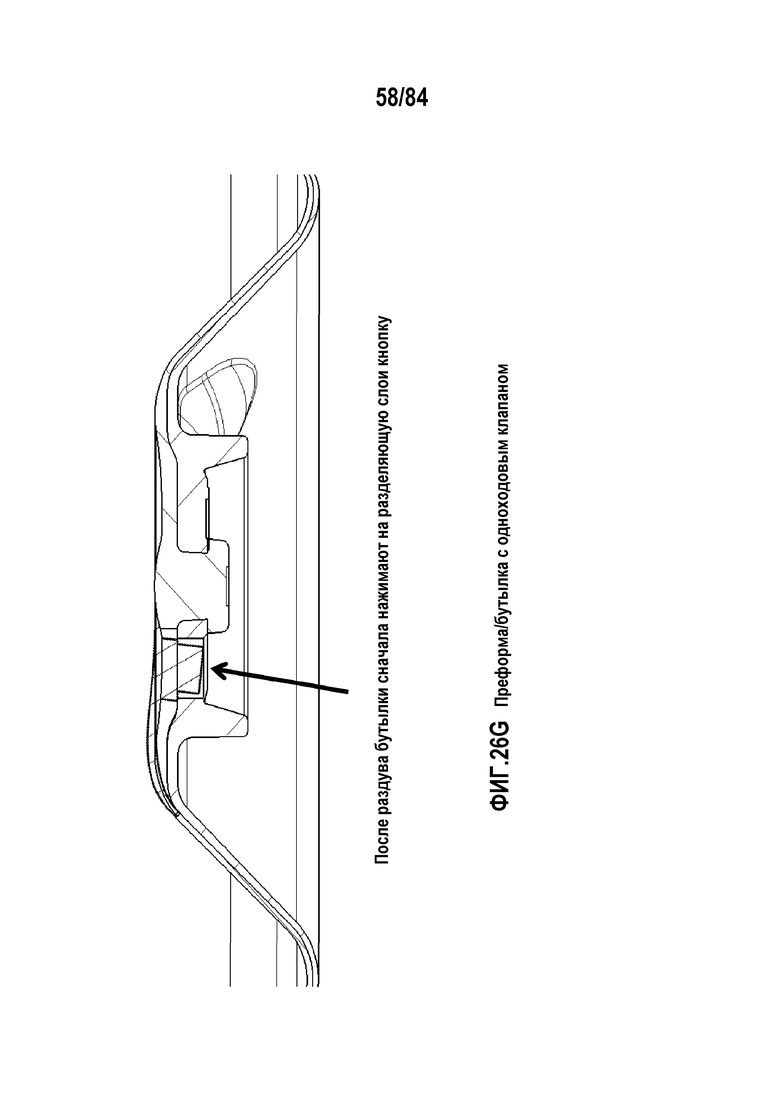

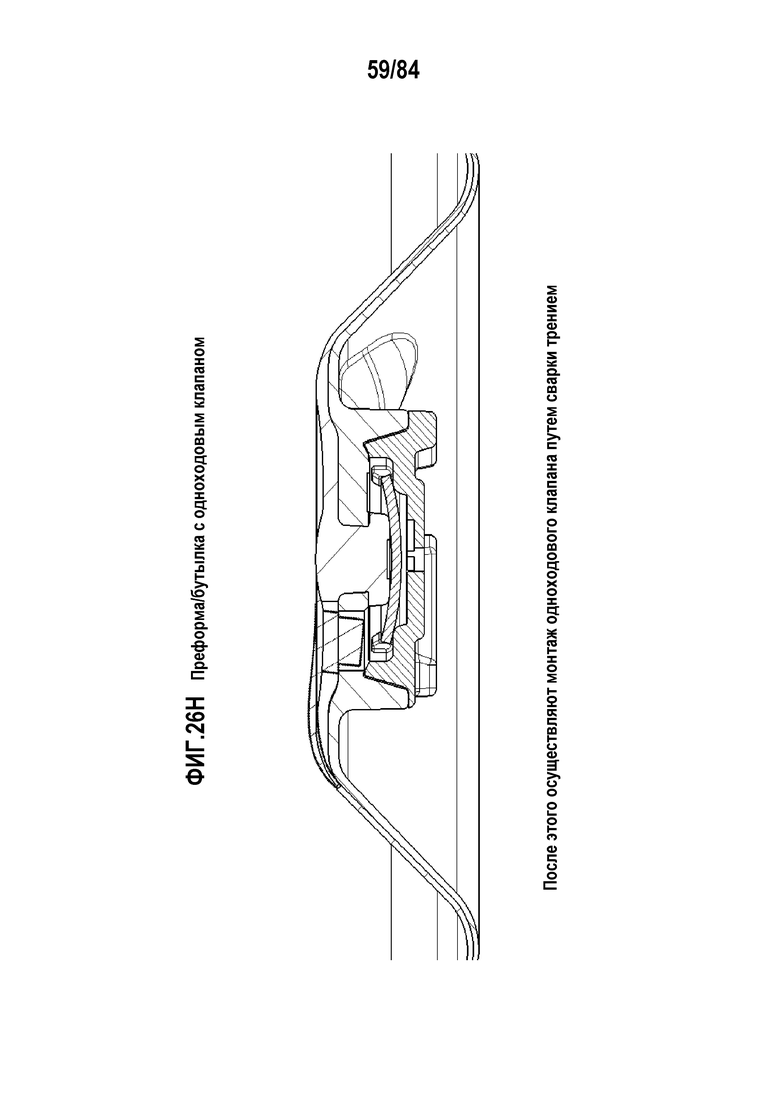

Фиг.26F-26H подробно иллюстрируют присоединение одноходового клапана к дну преформы на Фиг.26A, где в преформе используют освобождающую слой кнопку;

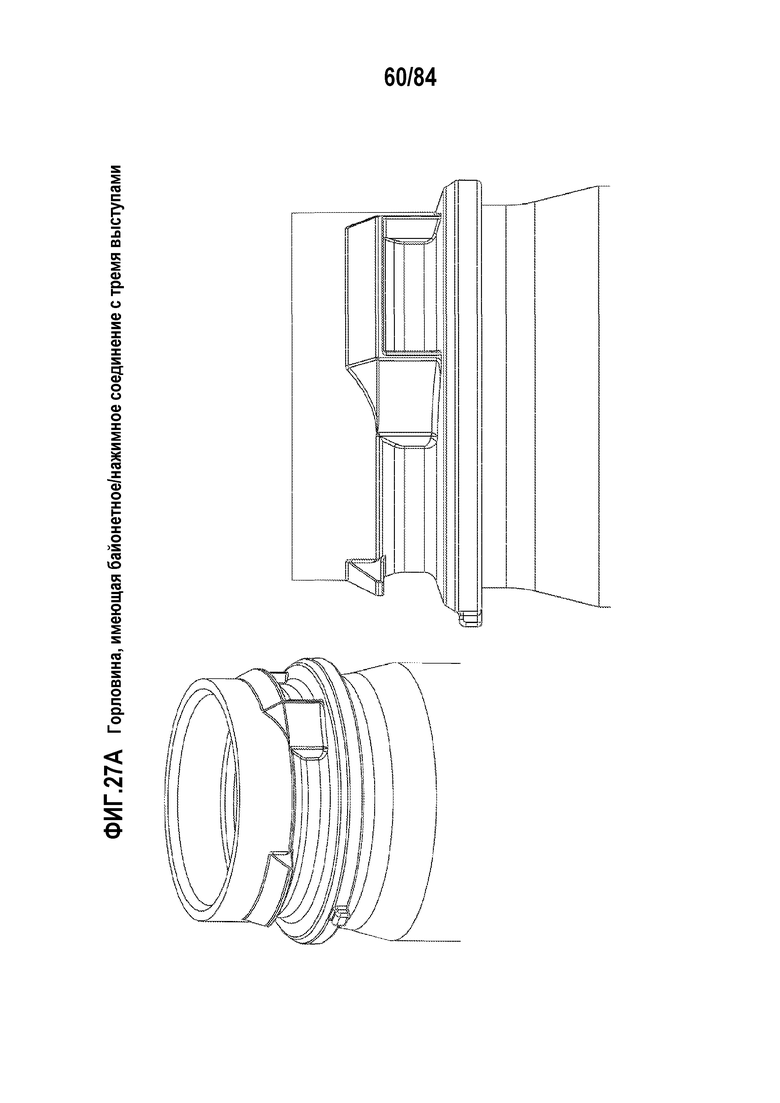

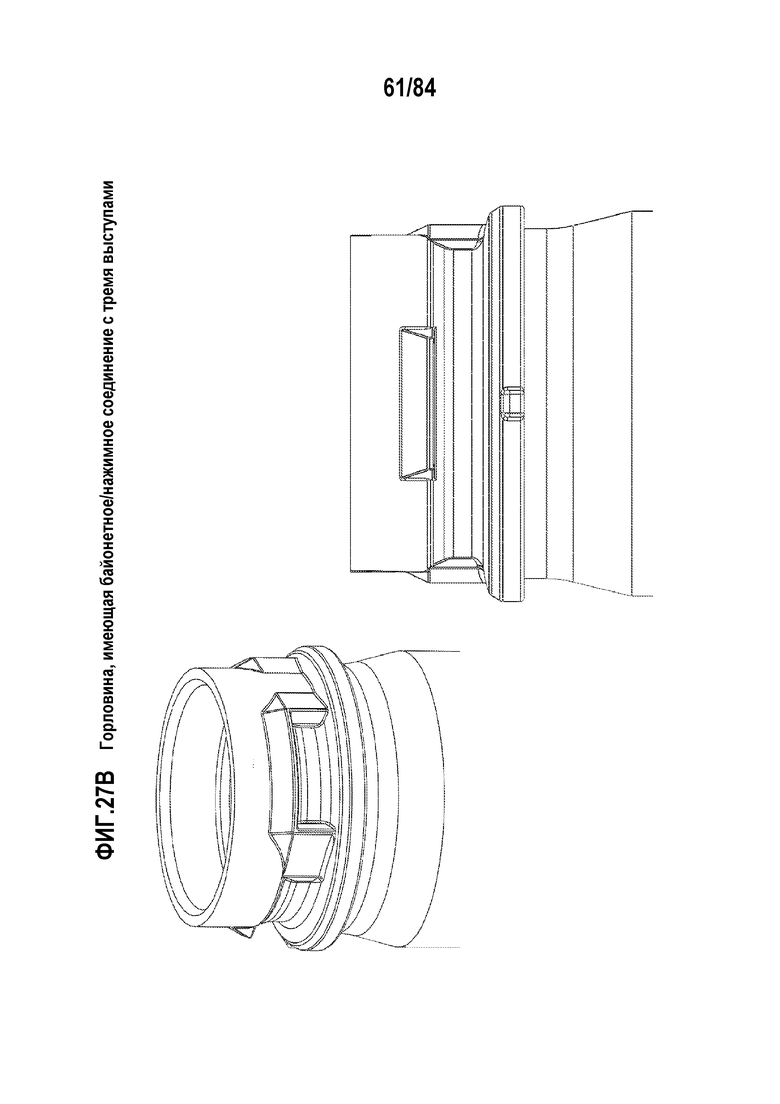

Фиг.27A и 27B иллюстрируют горловину, имеющую байонетное нажимное соединение с тремя выступами, согласно примерным вариантам осуществления настоящего изобретения;

Фиг.27C иллюстрирует вид сверху, представляющий разнообразные элементы горловины на Фиг.27A и B;

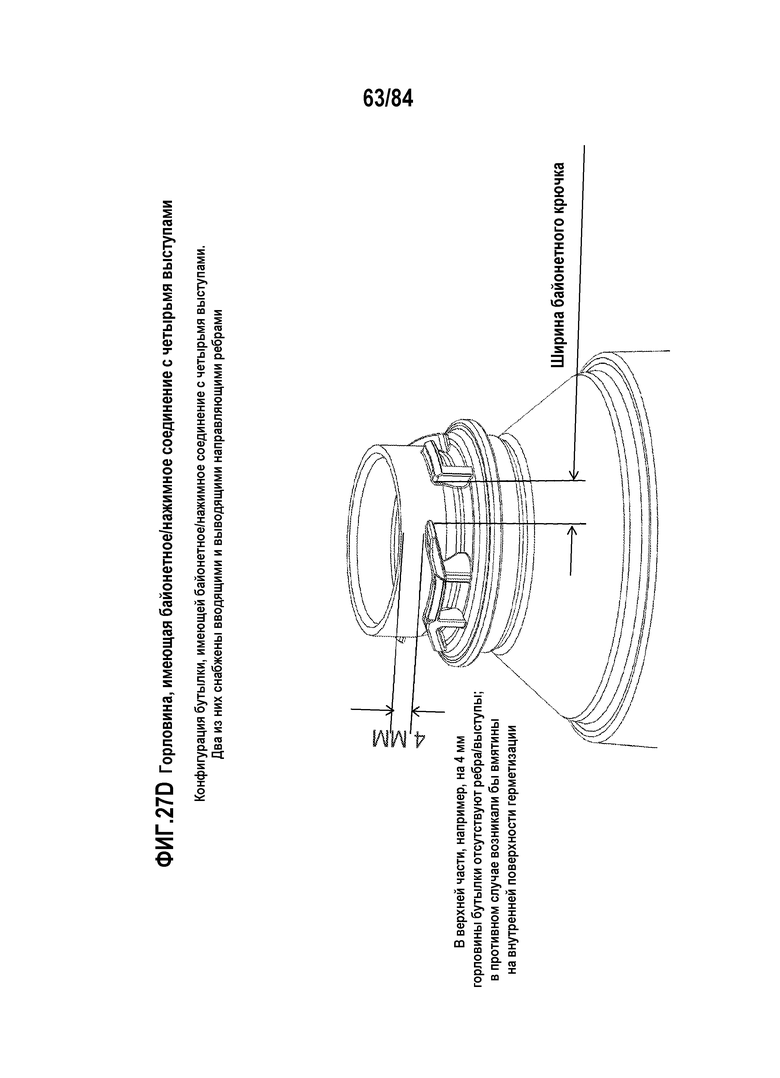

Фиг.27D и 27E показывают альтернативный примерный вариант осуществления настоящего изобретения, включающий горловину, имеющую байонетное нажимное соединение с четырьмя выступами, и соответствующие подробности;

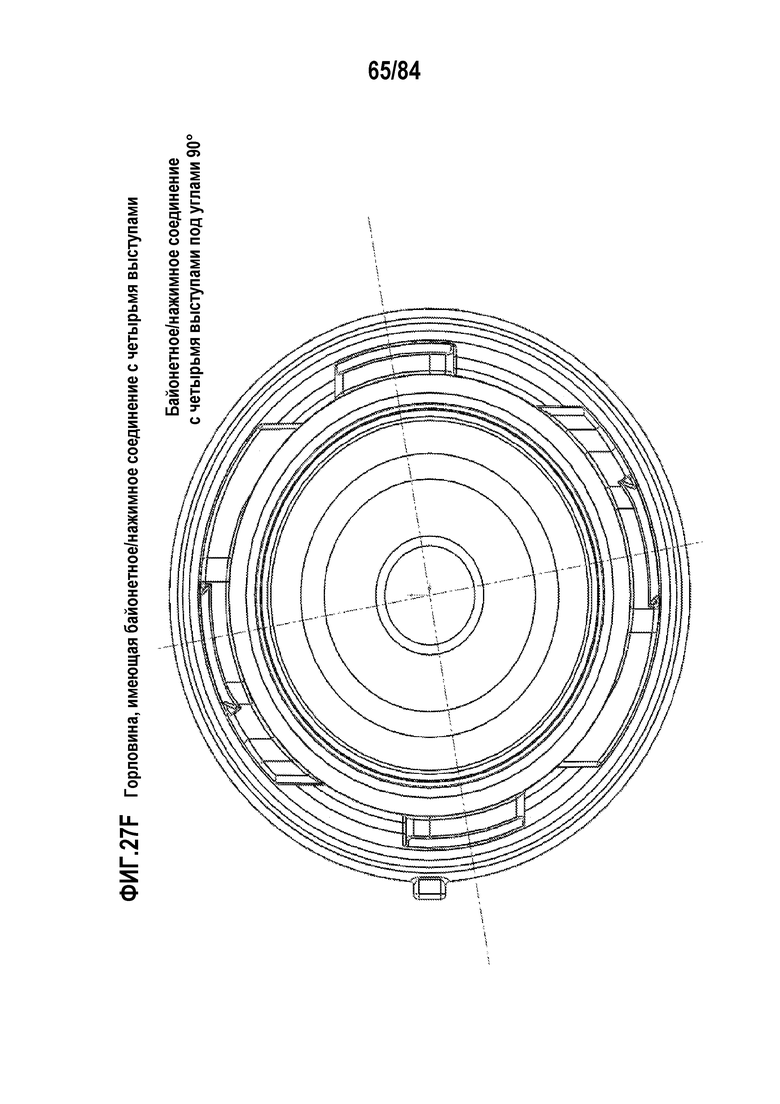

Фиг.27F показывает вид сверху, представляющий соотношение разнообразных структур горловины, имеющей байонетное нажимное соединение с четырьмя выступами на Фиг.27D;

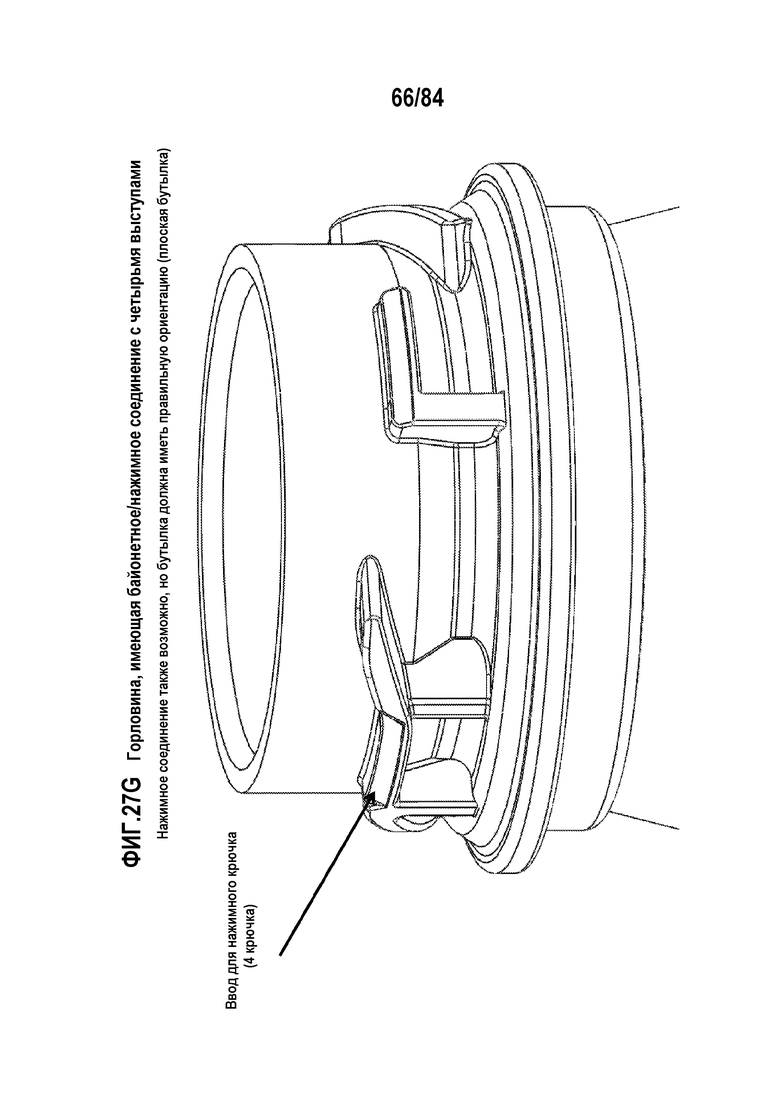

Фиг.27G подробно иллюстрирует ввод для нажимного крючка на примерном выступе горловины, имеющей байонетное нажимное соединение с четырьмя выступами на Фиг.27D;

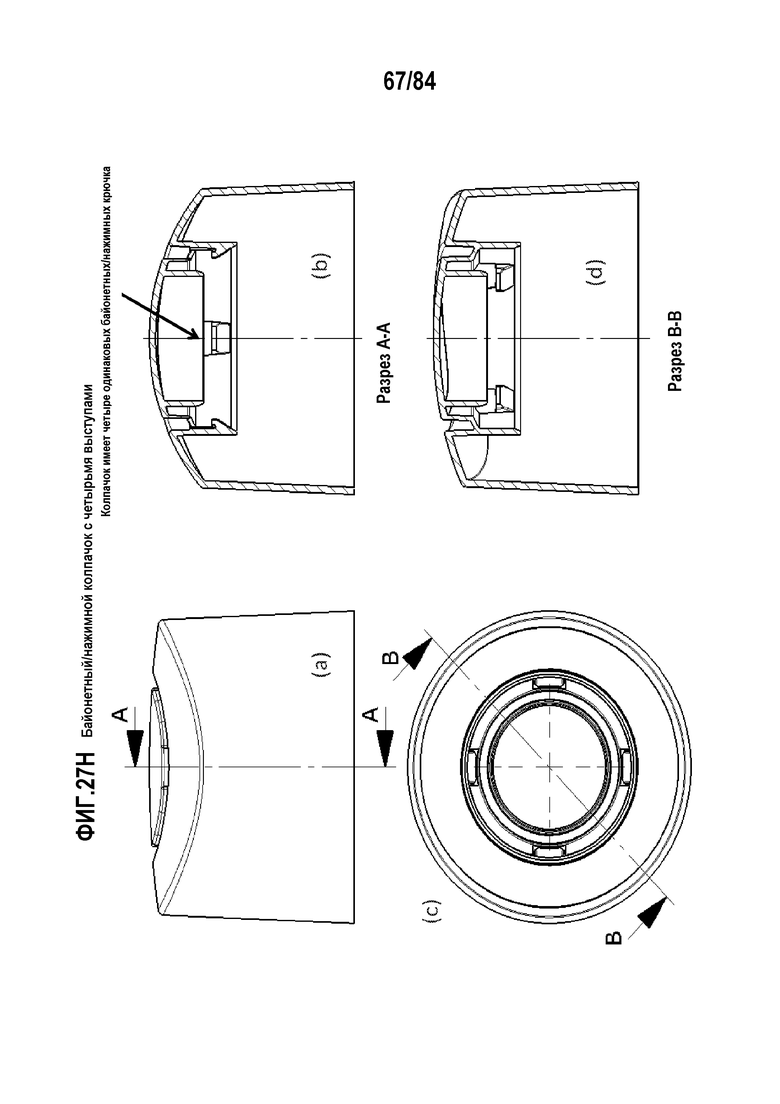

Фиг.27H и 27I иллюстрируют примерные байонетные нажимные колпачки с четырьмя выступами согласно примерным вариантам осуществления настоящего изобретения;

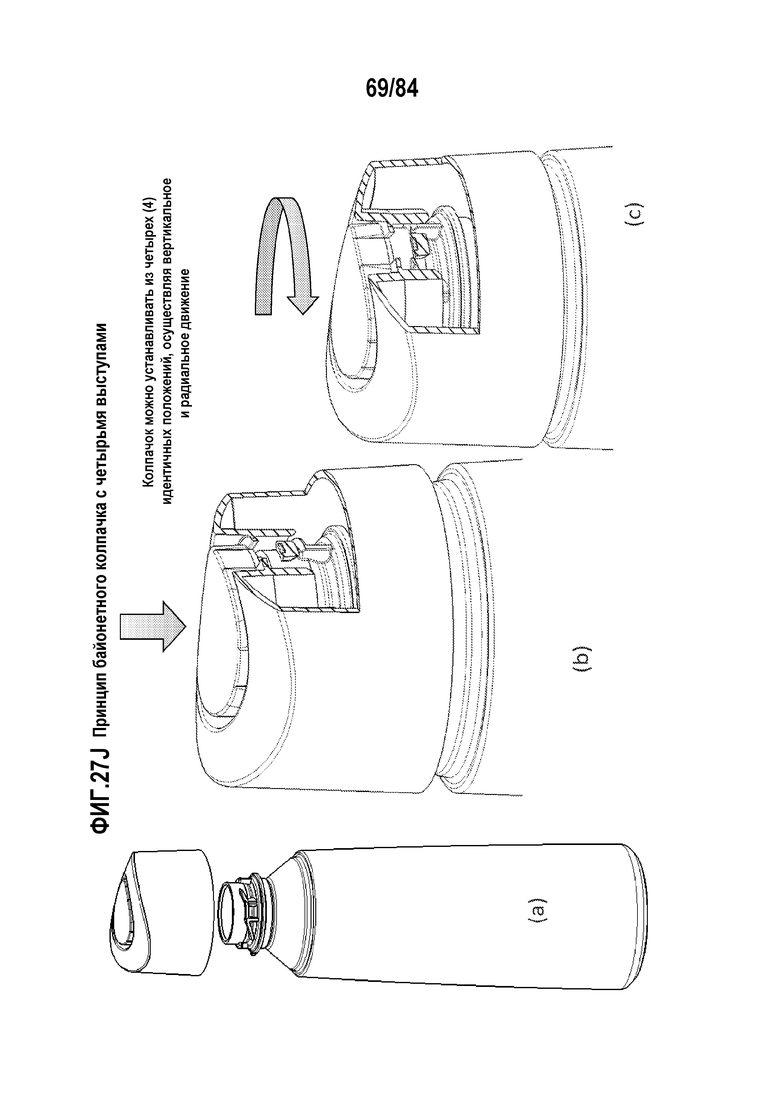

Фиг.27J иллюстрирует принцип присоединения байонетного колпачка с четырьмя выступами на Фиг.27H и I к бутылке типа Flair с горловиной, имеющей байонетное соединение с четырьмя выступами, согласно примерным вариантам осуществления настоящего изобретения;

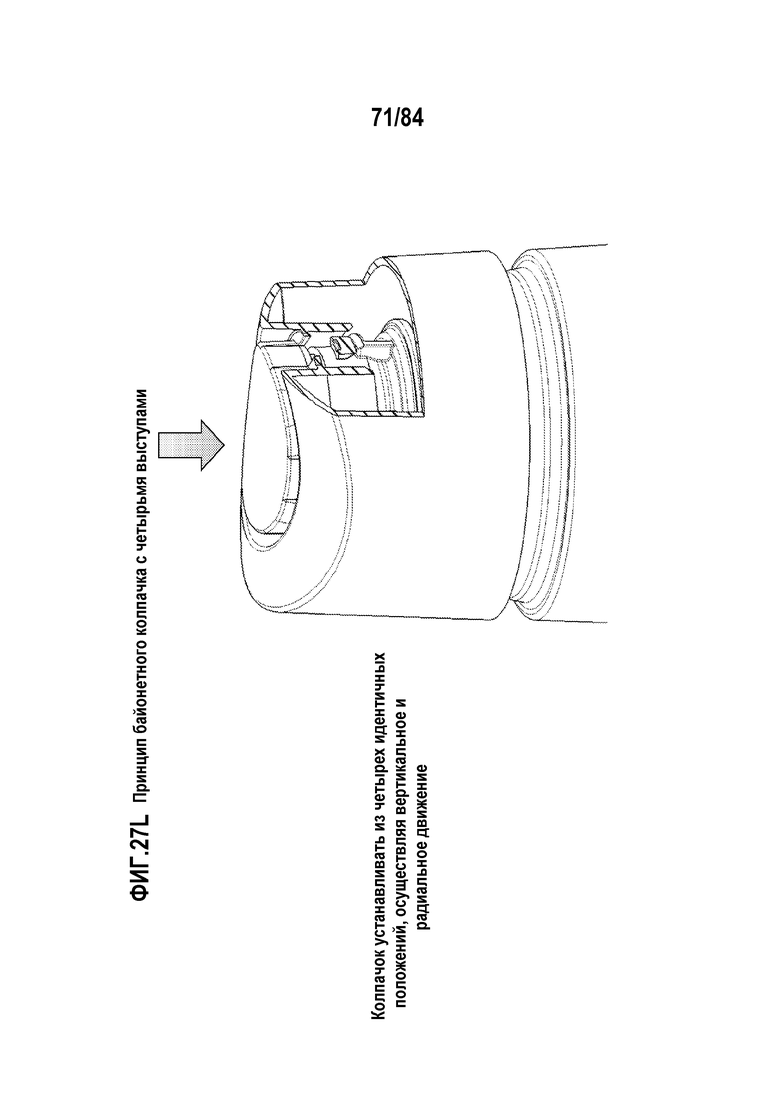

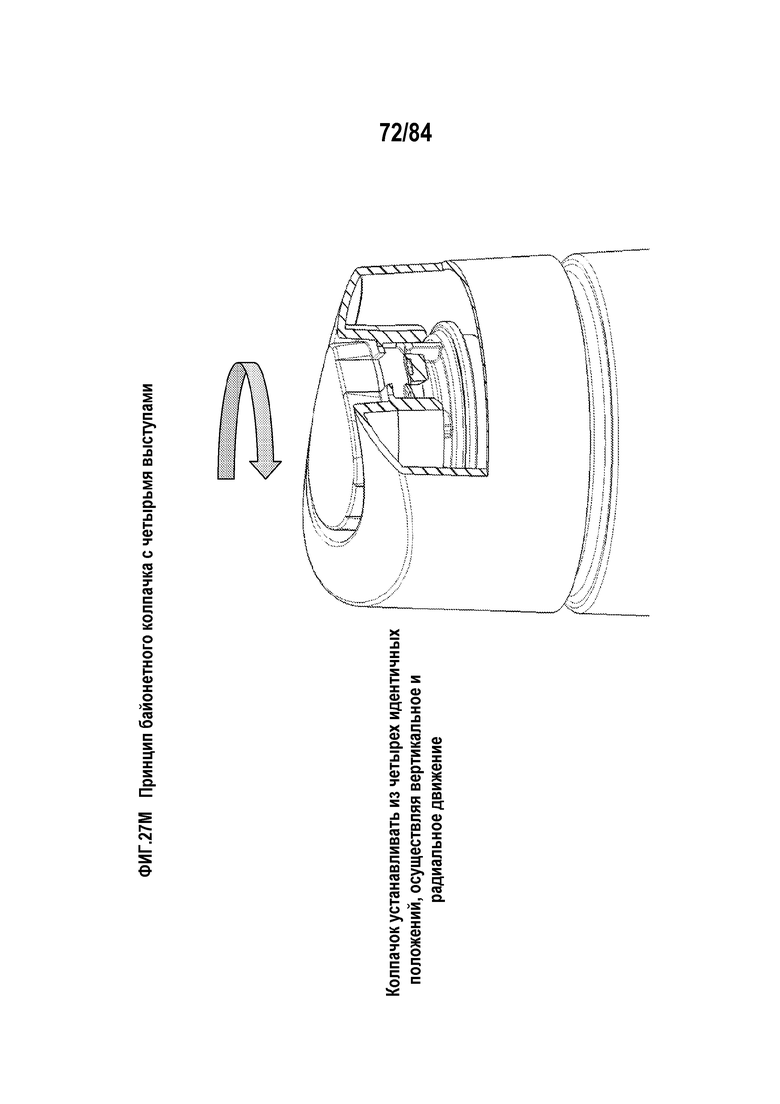

Фиг.27K, 27L и 27M представляют увеличенные виды каждого из изображений на Фиг.27J для простоты иллюстрации;

Фиг.27N иллюстрирует принцип байонетного колпачка с четырьмя выступами согласно примерным вариантам осуществления настоящего изобретения;

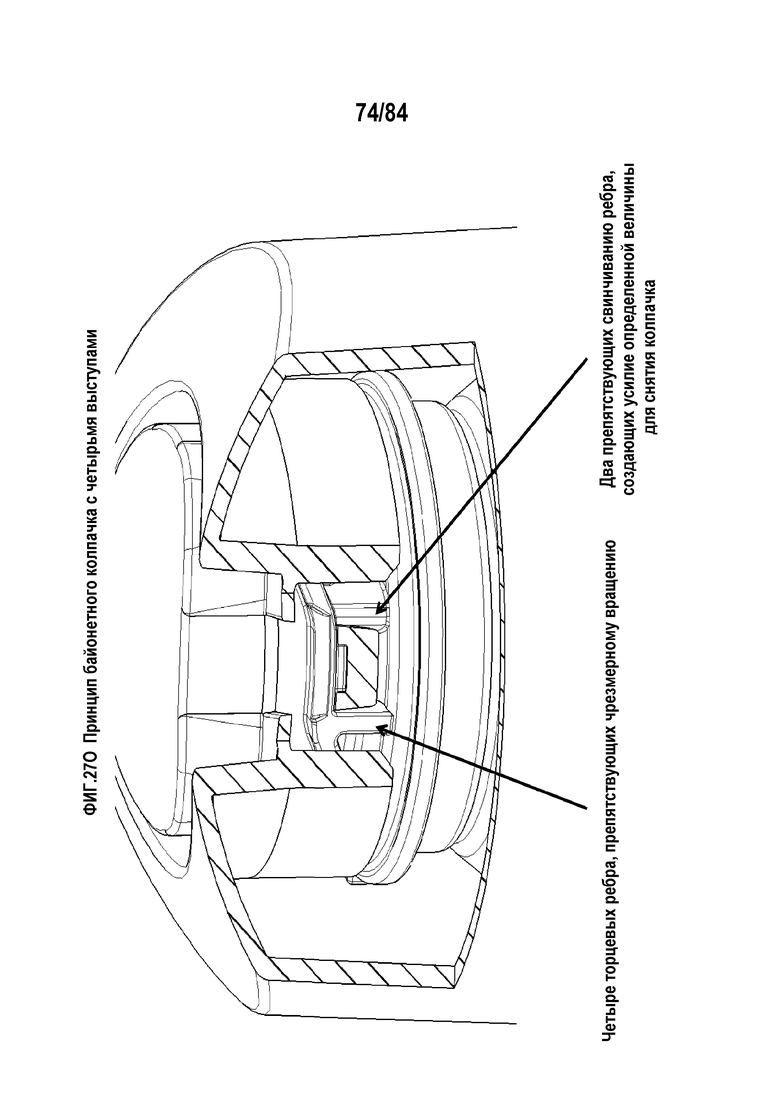

Фиг.27O иллюстрирует характерные признаки «торцевого ребра» (на всех четырех выступах) и «препятствующего свинчиванию ребра» (на двух выступах) согласно примерным вариантам осуществления настоящего изобретения;

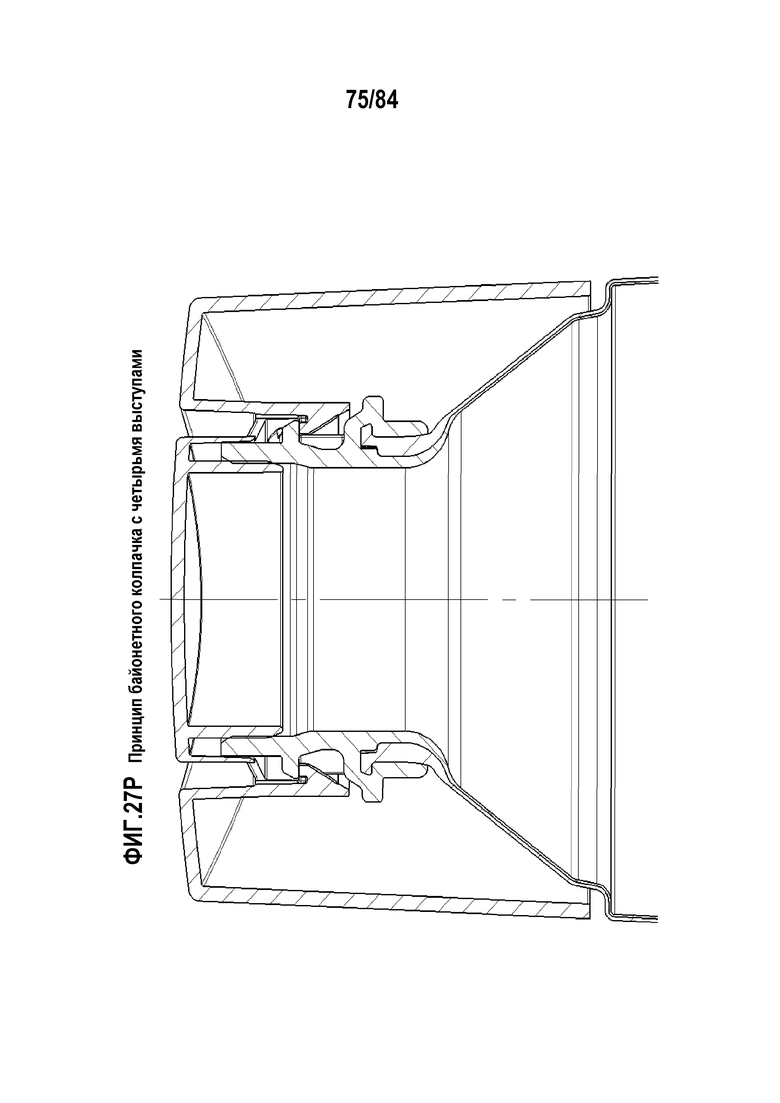

Фиг.27P иллюстрирует принцип байонетного колпачка с четырьмя выступами, подробно представляя взаимное соединение крючков колпачка с выступами горловины, согласно примерным вариантам осуществления настоящего изобретения;

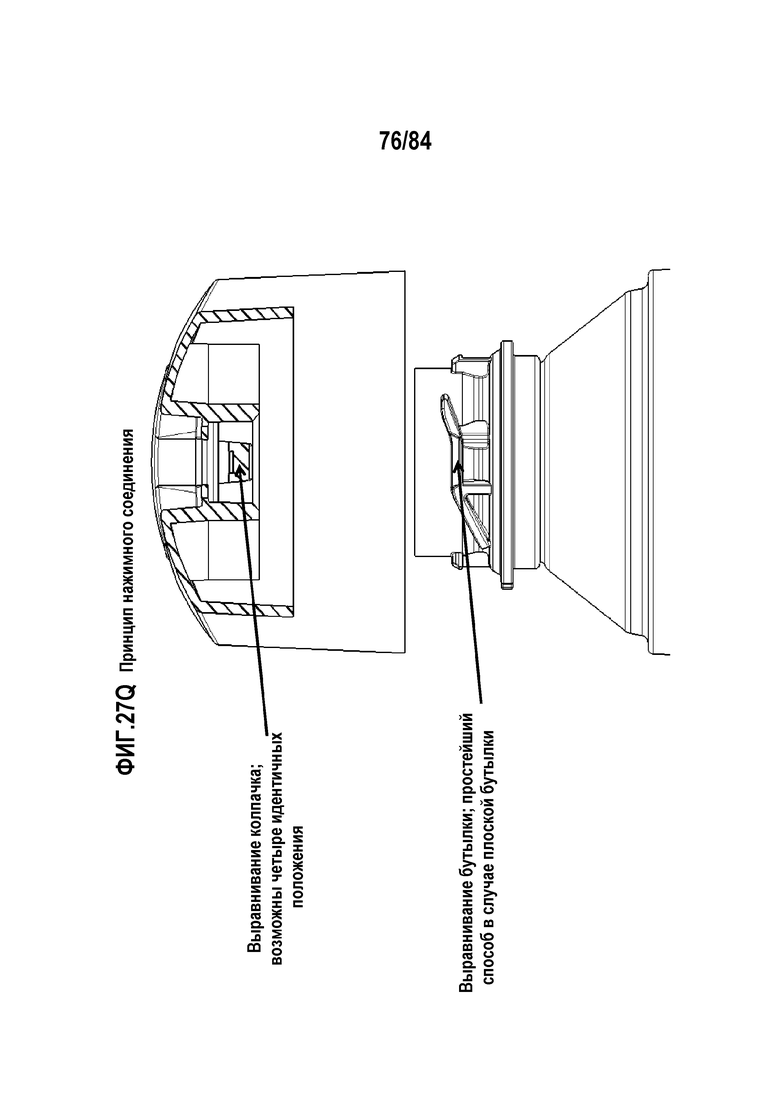

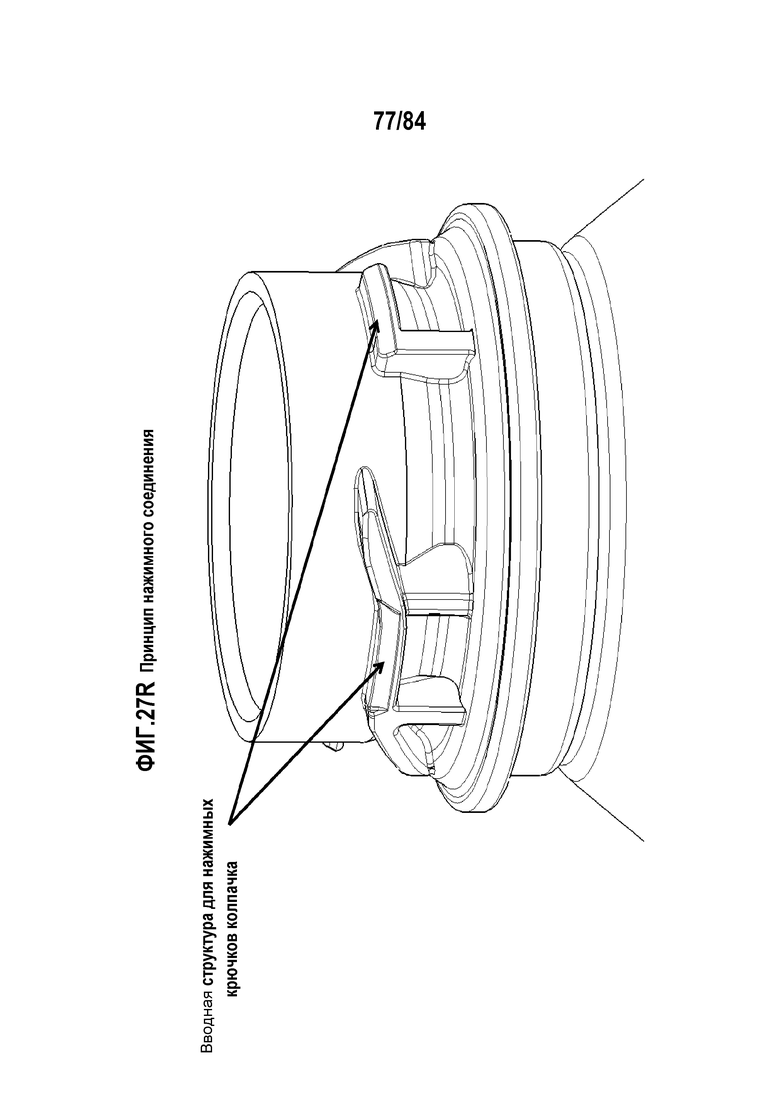

Фиг.27Q, 27R и 27S представляют дополнительные подробные иллюстрации нажимной функции;

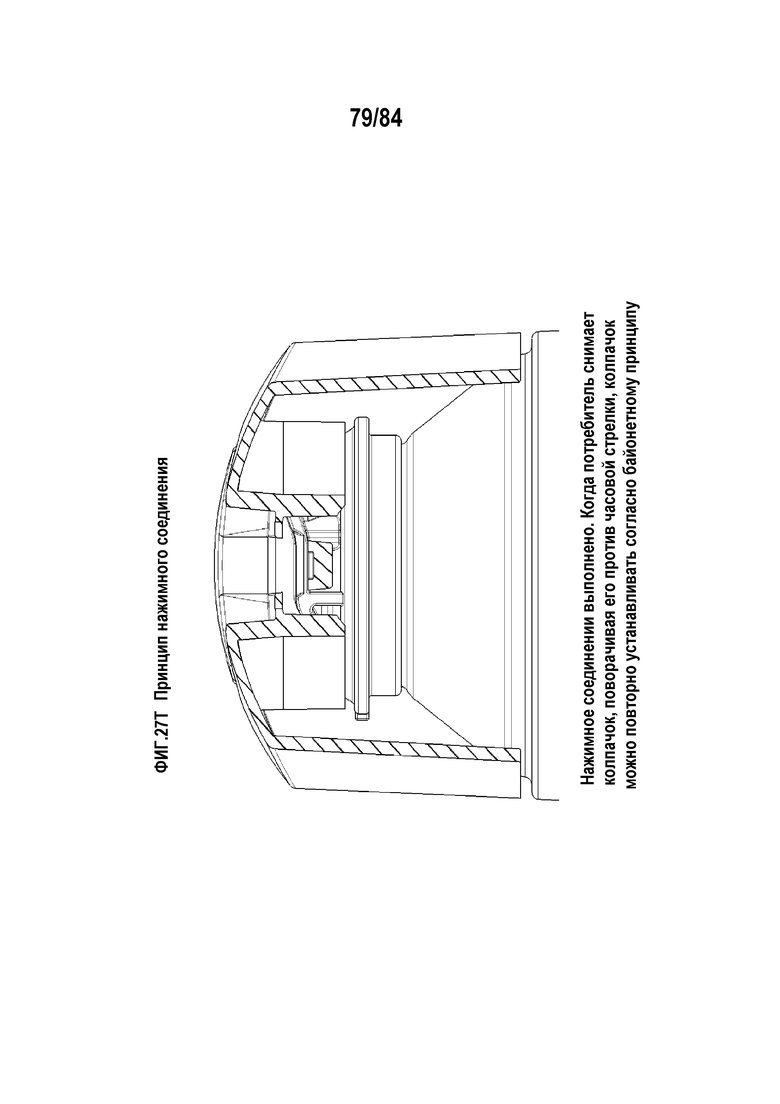

Фиг.27T иллюстрирует примерную бутылку с горловиной, на которую установлен съемный нажимной колпачок;

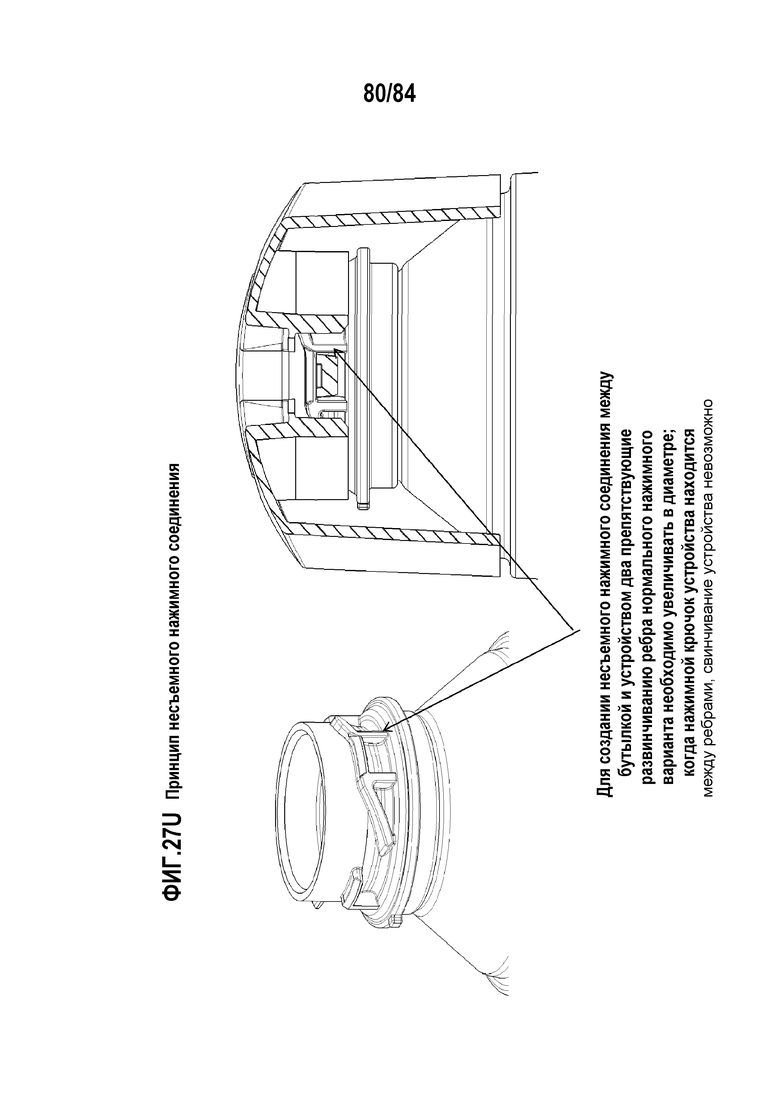

Фиг.27U иллюстрирует примерную бутылку с горловиной, на которую установлен несъемный нажимной колпачок;

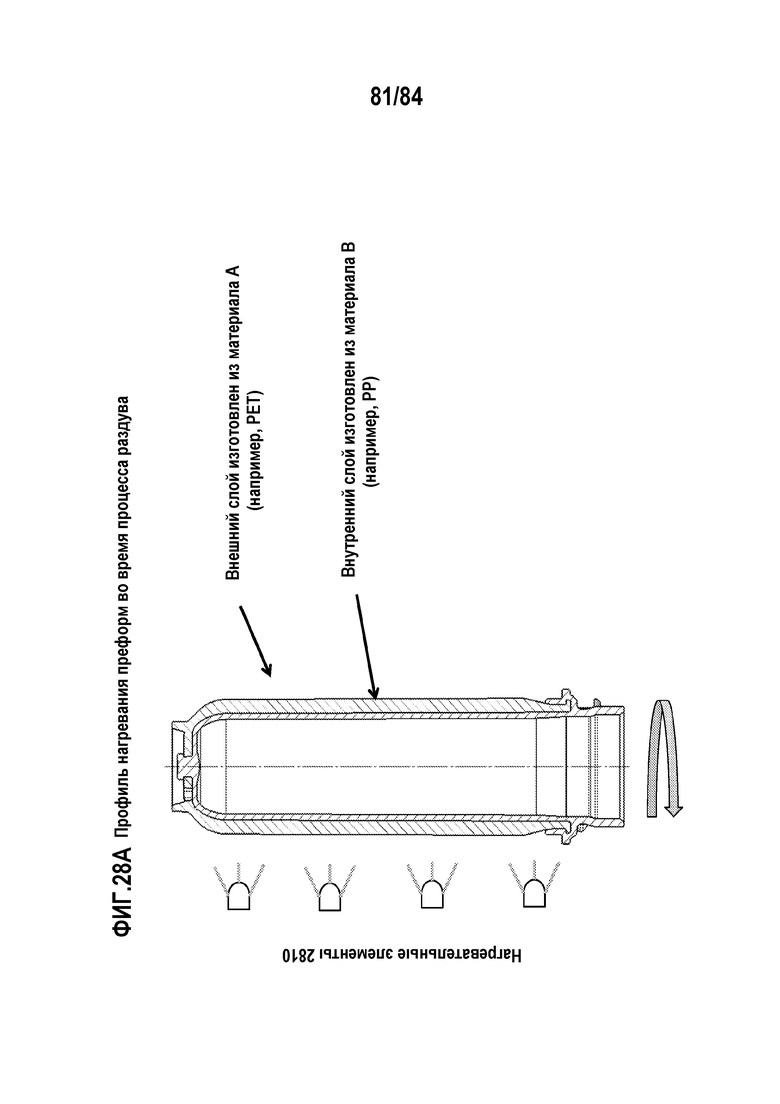

Фиг.28A показывает примерную преформу, вращающуюся внутри нагревательной печи таким образом, что ее можно изготавливать готовой для раздува бутылки;

Фиг.28B представляет полностью раздутую бутылку и подробное изображение нижних углов для примерной преформы согласно примерным вариантам осуществления настоящего изобретения;

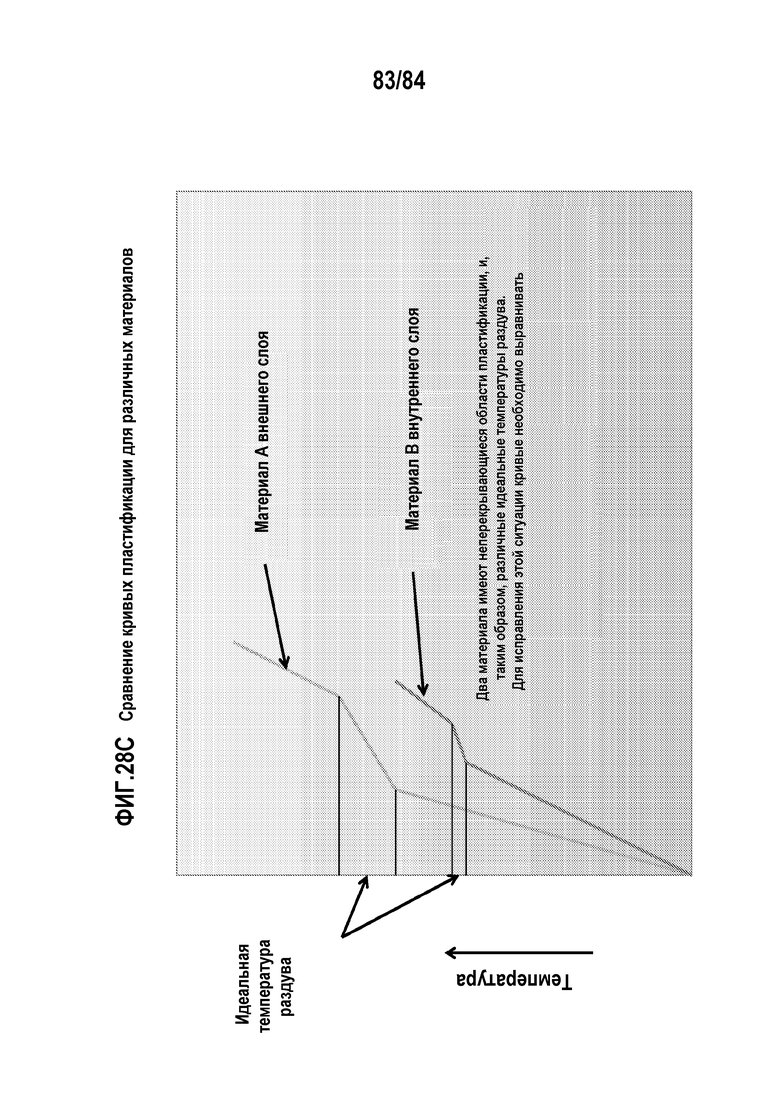

Фиг.28C представляет сравнение кривых пластификации для двух примерных материалов, используемых, соответственно, в качестве внешнего слоя и внутреннего слоя преформы, согласно примерным вариантам осуществления настоящего изобретения; и

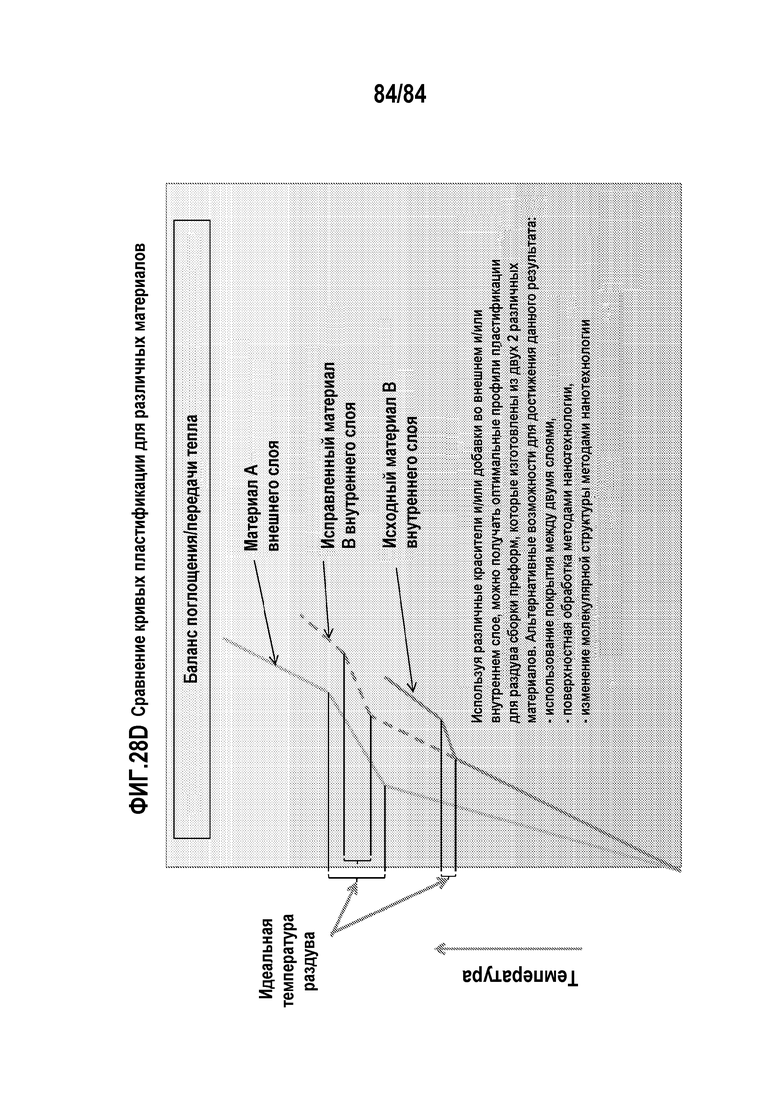

Фиг.28D представляет сравнение кривых на Фиг.28C после модификации материала B (внутренний слой) таким образом, что кривые пластификации выравниваются.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Преформы для разнообразных контейнеров в различных применениях контейнера имеют внутренний слой и внешний слой. Традиционно осуществляют раздельное формование этих слоев, и затем их соединяют друг с другом и скрепляют, используя некоторые устройства, часто в отдельном процессе, и часто это осуществляют на предприятии, где преформы раздувают до полного размера. Это может оказаться неэффективным. Кроме того, это означает, что при изготовлении преформ не получается готовое изделие, и требуется дополнительная стадия обработки для фактического соединения преформ таким образом, чтобы их можно было использовать. Следует отметить, что для технологий дозирования типа Flair и аналогичных двойных контейнеров внутренний контейнер должен быть герметично присоединен к внешнему контейнеру, чтобы отсутствовало любое вытекание жидкости из внутреннего контейнера, и чтобы указанная жидкость не вступала в контакт с атмосферным воздухом или какой-либо окружающей средой.

В примерных вариантах осуществления настоящего изобретения, если два различных материала, которые не соединяются друг с другом, используют для изготовления преформы, такой как, например, PET/PP, то такую преформу можно изготавливать, используя способ двухкомпонентного инжекционного формования (также известный как «2C» или «двухкомпонентный», и это название используется в настоящем документе) и единую форму. В таких примерных вариантах осуществления можно сначала изготавливать внешнюю преформу, и затем можно осуществлять формование внутренней преформы, используя центральное отверстие, изготовленное у дна или в дне внешней преформы. Используя двухкомпонентное инжекционное формование, две преформы затем присоединяют друг к другу снизу и сверху. Такой процесс двухкомпонентного инжекционного формования является более эффективным. Кроме того, если желательной является преформа, в которой оба слоя содержат одинаковый материал, например, PET/PET, то преформу можно также изготавливать, используя процесс двухкомпонентного формования, если предпринимаются надлежащие меры, препятствующие присоединению внутреннего контейнера к внешнему контейнеру, такие как, например, нанесение неприлипающего покрытия между инжекционными способами, как описано ниже.

В качестве альтернативы, две преформы можно формовать раздельно и затем соединять, используя разнообразные возможные процессы соединения, в том числе сварку, обжатие и т.п. Во всех таких процессах получается конечная преформа, готовая для раздува без дополнительных технологических стадий. Такие разнообразные улучшенные процессы и их характерные признаки далее описаны со ссылками на чертежи.

Фиг.1 представляет примерную двухслойную бутылку (левое изображение) и преформу (правое изображение) согласно примерным вариантам осуществления настоящего изобретения. В данной бутылке и преформе не содержится встроенный воздушный клапан, поскольку его может содержать устройство (называется термином «оборудование» на чертеже), к которому предполагается присоединять бутылку. Бутылку можно фиксировать сверху и снизу и, таким образом, полностью герметизировать внутри дозирующего устройства.

Фиг.2 представляет примерную двухслойную бутылку с лепестковидным дном (такую, которую используют в качестве двухлитровых бутылок для газированной воды и подобных напитков) иллюстрируя, что соединение между бутылкой и воздухопроводом, присоединенным ко дну бутылки, должно быть герметичным. Левое изображение иллюстрирует, как внутренний контейнер приварен к внешнему контейнеру на дне бутылки. Поскольку существует давление, поддерживаемое между двумя слоями бутылки, когда устройство открывают сверху (и, таким образом, отсутствует клапан, содержащий жидкость), если давление не уменьшается, жидкость внутри внутренней бутылки может выплескиваться. Таким образом, требуется механизм для снижения этого давления при снятии бутылки, например, для ее замены. Как отмечено выше, в этих бутылках отсутствует воздухопровод, таким образом, это давление воздуха невозможно просто снижать путем обратного нагнетания или открытия клапан насоса в атмосферу. Если отсутствует закрытый клапан в верхней части бутылки, и клапаны находятся в устройстве, то необходимо, чтобы воздух между двумя слоями бутылки выходил, прежде чем бутылка будет извлечена из устройства, во избежание расплескивания жидкости.

Фиг.3 представляет решение этой проблемы. Фиг.3 иллюстрирует перспективный вид и продольный примерной двухслойной преформы, снабженной снижающим воздушное давление механизмом согласно примерному варианту осуществления настоящего изобретения. Данный механизм представляет собой часть внешнего слоя преформы и прикрепляется к ней. Как видно на Фиг.3, внешняя преформа имеет на дне щель подковообразной формы, а также центральное отверстие. Когда осуществляют формование внутреннего слоя, этот внутренний слой выступает через отверстие, как показывает центральное изображение на Фиг.3, и также заполняет углубление под отверстием, как представлено на чертеже. Перед снятием бутылочной формы с соответствующего устройства (как представлено на Фиг.2), пользователь просто нажимает на «толкатель» или выпускающий воздух механизм, который встроен во внешнюю преформу (показана серым на Фиг.3). Учитывая, что часть внешнего контейнера, имеющая щель подковообразной формы, прикреплена к внутреннему контейнеру на центральном выступе, путем нажатия на «толкатель» в вершине подковы снижается давление воздуха между внутренней и внешней преформами, препятствуя любому захвату воздуха. Воздух просто вытекает из воздушного впуска, как представляет крайнее правое изображение на Фиг.3, это давлении выше, чем атмосферное давление между контейнерами бутылки.

Снижающий воздушное давление механизм выполняет другую функцию. На него можно нажимать после раздува преформы в бутылку, чтобы освобождать внутренний контейнер от внешнего контейнера после раздува. Во время формования вокруг входа в каждую полость температура повышается вследствие того, что когда материал поступает в полость, температура повышается, приближаясь к температуре плавления другого материала, и тогда гибкая часть внутреннего слоя прилипает к внешнему слою. При нажатии кнопки после раздува бутылки внутренний контейнер, таким образом, освобождается от внешнего контейнера, позволяя воздуху или другой вытесняющей среде заполнять пространство между контейнерами, и, таким образом, способствует работе технологии типа двойного контейнера или Flair. Фиг.3A подробно иллюстрирует преформу, такую как преформа, представленный на Фиг.3, также без воздушного клапана. Рассмотрим Фиг.3A, которая представляет перспективный вид дна (a), а также вид дна (b), показывающий две линии, через которые сделаны разрезы, проиллюстрированные на правой стороне чертежа. Как представляет вид (c) разреза, проходящего через линию A-A, виден вариант толкателя на Фиг.3, а именно выступ нажимного штифта, выступ, который показан только на одной стороне центральной оси. Такой нажимной штифт сосредотачивает усилие в одной точке, таким образом, облегчая начало разделения слоев. Кроме того, он имеет меньший размер, и, таким образом, его формование облегчается, поскольку он представляет собой часть внутреннего контейнера. Другой круглый элемент (показан между двумя вентиляционными отверстиями) представляет собой не функциональной, а впускной профиль, используемый в процессе формования. Кроме того, существуют два вентиляционных отверстия, представленные на изображении (b), причем одно из них видно в разрезе через линию B-B справа от центрального соединителя на Фиг.3A(d).

Фиг.3B иллюстрирует, как можно раздувать преформу на Фиг.3, чтобы получать полноразмерную бутылку, где горловина и центр дна сохраняют свой размер в преформе, а остальные части преформы раздуваются до полного размера. Фиг.3C показывает такую же преформу, как Фиг.3A, но уже раздутую до состояния бутылки. В этой бутылке отсутствует воздушный клапан, поскольку воздушный клапан находится в устройстве, как описано ниже. Фиг.3C(a) и (e) представляют ряд линий, через которые сделаны разрезы на Фиг.3C(b), (c) и (d), и, соответственно, они увеличены на Фиг.3D.

Фиг.3D представляет подробные увеличенные изображения нижних частей разрезов через линии C-C, D-D и E-E на Фиг.3C. Со ссылкой на них, на Фиг.3D(b), а также Фиг.3C(a) и (c), представлено углубление в раздувной форме. Внешний слой соответствует этой форме, и внутренний слой становится свободным после усадки. За счет создания воздушного пространства при усадке внутреннего слоя эта особенность улучшает разделение слоев и предотвращает «блокирование» (герметичное присоединение) внутреннего слоя к внешнему слою, когда необходимо быстро выпускать воздух. Фиг.3D(c) показывает один из двух воздушный впусков или вентиляционных отверстий для введения воздуха между внутренним слоем и внешним слоем, как описано выше.

Фиг.3E-3L, которые описаны далее, иллюстрируют способ отделения внутреннего слоя от внешнего слоя, когда бутылка полностью раздувается из состояния преформы. В связи с этим Фиг.3E показывает полностью раздутую бутылку и подробное увеличенное изображение дна бутылки, представляя разделяющее слои устройства в форме нажимного штифта, которое проиллюстрировано на Фиг.3A, разрез A-A. Фиг.3F показывает нажимной штифт внутреннего слоя, вдавливаемый вверх в бутылку, в то время как подающее воздух устройство (часть устройства) прикреплено ко дну бутылки.

Фиг.3G показывает, как слои можно разделять, когда подающее воздух устройство производит положительное давление на пространство между двумя слоями. Это давление в некоторой степени распространяется через пространство, создаваемое толканием вверх нажимного штифта и, разумеется, через вентиляционные отверстия. Фиг.3H показывает продолжение этого процесса, и, как можно видеть, внутренний слой светло-зеленого цвета поднимается над внешним слоем серого цвета. Таким образом, между ними образуется пространство. Как правило, разделение слоев может происходить непосредственно после раздува, как только бутылка охлаждается до 50-60°C. Данный процесс можно также осуществлять, когда бутылка полностью охлаждается, если ожидание не имеет значения.

Фиг.3I представляет ситуацию, в которой подающее воздух устройство теперь переключается на пониженное давление (частичный вакуум) и откачивает воздух, который использовали для разделения слоев. Это необходимо, чтобы позволить внутреннему контейнеру принимать свою полностью раздутую форму, и, таким образом, полностью принимать всю меру жидкости, для содержания которой он предназначен. Кроме того, с точки зрения сбыта, если внутренняя бутылка не принимает свою полную форму, она может оказаться не готовой для использования и повторного наполнения, что является нежелательным.

Фиг.3J показывает продолжение процесса, который представлен на Фиг.3I, где внутренний слой уже принимает свою форму внутри внешнего слоя без воздушного пространства, и все же слои сохраняют возможность разделения, чтобы, таким образом, действовать согласно функции Flair.

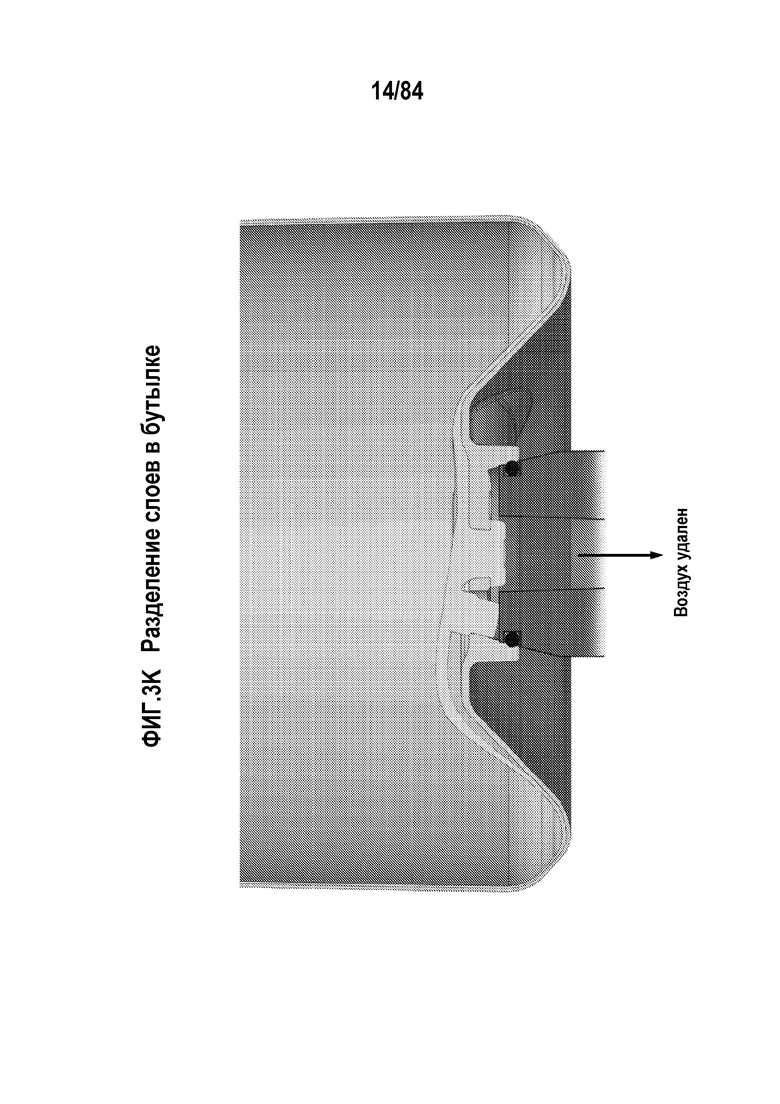

Фиг.3K показывает окончание данного процесса, в котором весь воздух, который был введен для разделения слоев, оказывается удаленным.

Фиг.3L показывает конечный результат данного процесса, в котором нажимной штифт снова прицепляется к отверстию во внешнем слое и закрывает промежуток. Однако с учетом данного способа разделения слоев, который представлен на Фиг.3F-3K, происходит гарантированное разделение слоев во время использования (бутылкам Flair требуется пространство, заполняемое вытесняющей средой), и, таким образом, предотвращается блокирование (герметичное присоединение) внутреннего слоя к внешнему слою, когда необходим быстрый выпуск воздуха.

Фиг.4 представляет примерную преформу, где обе (внутренняя и внешняя) преформы изготовлены из PET, и где осуществляют раздельное формование преформ, а затем их монтаж. Верхнее соединение, которое является воздухонепроницаемым, изготавливают сваркой трением, например, в системе чистого помещения, где ограничено содержание пыли и т.п. Эти примерные преформы имеют горловину под обжимной колпачок, и их можно использовать, например, в домашних пиворазливочных системах. Кроме того, как представлено на Фиг.4, помимо того, что внутренняя и внешняя преформы соединены в верхней части путем сварки трением, они также соединены снизу выступом от внутреннего контейнера, который затем выравнивается. Нижнее соединение можно осуществлять, используя двухкомпонентное формование или, например, ультразвуковую сварку. Кроме того, клапан можно прикреплять под двумя преформами, у дна преформы, как представлено на Фиг.4, и это более подробно иллюстрирует крайне правое изображение на Фиг.5. Клапан можно прикреплять, используя, например, ротационную сварку трением или другие технологии соединения.

Фиг.4A-4D представляют дополнительное подробное описание стандартной преформы Flair типа PET/PET, проиллюстрированной на Фиг.4 (термин «стандартная преформа Flair» используется в противоположность термину «поршневая преформа Flair», где верхняя часть внутреннего контейнера прикреплена к верхней части внешнего контейнера, таким образом, что при дозировании его содержимого внутренний контейнер складывается по своей длине, очень напоминая поршневую преформу). В данном отношении Фиг.4A(a) иллюстрирует перспективный вид внешнего контейнера преформы, и Фиг.4A(b) иллюстрирует вид сбоку с линией A-A, через которую сделан разрез, как представлено на Фиг.4A(c).

Аналогичным образом, Фиг.4B показывает внутренний слой. На дне видна пробка, посредством которой внутренний контейнер прикрепляется к внешнему контейнеру, как представлено на Фиг.4, а также представлен вид сбоку и разрез через линию B-B. Аналогичным образом, Фиг.4C показывает порядок монтажа внутреннего контейнера во внешнем слое. Этот процесс можно осуществлять, например, вставляя сначала внутренний контейнер во внешний контейнер, а затем проталкивая его вниз и осуществляя сварку трением, таким образом, что существует расплавленная область в верхней части преформ, где соединяются внутренний и внешний слои. Это представлено на Фиг.4C(c) и (d). Соединение внутреннего слоя и внешнего слоя должно представлять собой воздухонепроницаемое соединение. В качестве альтернативы, два слоя можно соединять путем ультразвуковой сварки, горячей штамповки и т.д., причем основное требование представляет собой воздухонепроницаемость соединения.

Фиг.4D показывает, как центральный штифт внутреннего слоя, выступающий через дно внешнего слоя, может деформироваться таким образом, чтобы соединять внутренний и внешний слои. Это может происходить посредством деформации центрального штифта или, например, посредством деформации при сварке трением, ультразвуковой сварке, горячей штамповке и т.д. Это соединение на дне не обязательно должно быть воздухонепроницаемым. По существу, когда подающее воздух устройство присоединено к бутылке, некоторое количество воздуха проходит через это штифтовое соединение в разнообразных примерных вариантах осуществления.

Одноходовой клапан на дне

Фиг.4E, 4F и 4G подробно иллюстрируют одноходовой клапан, используемый в соединении с примерными преформами, как описано ниже. Как представлено на Фиг.4E, первая стадия может представлять собой инжекционное формование PET по причине соединения сваркой трением с внешним слоем преформы, и вторая стадия может включать, например, мягкий термопластический эластомер (TPE), не связанный химически с PET (но механически прикрепленный к нижней части детали из TPE, как представлено на Фиг.4F). Мягкий материал можно использовать по двум причинам: (1) хорошая герметизация клапана и (2) создание хорошей герметизации с подающим воздух устройством (которое присоединяется, например, к нижней стороне детали из TPE). Как представлено на Фиг.4G, одноходовой клапан можно присоединять к примерной преформе, используя сварку трением, ультразвуковую сварку, приклеивание и т.д.

Фиг.5 представляет примерную двухслойную преформу без воздушного клапана, которая проиллюстрирована отдельно и в соединении с воздушным клапаном. Воздушный клапан может предоставлять, например, устройство, в которое встроен воздушный клапан (показано фиолетовым цветом на дне), или его можно прикреплять к дну преформы, как описано выше, например, посредством ротационной сварки (трением). В качестве альтернативы, его можно прикреплять, используя другие способы соединения, которые могут оказаться доступными, такие как ультразвуковая сварка, приклеивание и т.д. Если корпус воздушного клапана и воздушный клапан составляют часть устройства, в которое можно вставлять бутылку (здесь она показана как преформа), такое устройство может представлять собой фиксирующую систему, которая герметизирует бутылку, как представлено на Фиг.1. Фиг.5A подробно представляет преформу на Фиг.5, содержащую и не содержащую соединитель питания или блок питания с насосом и воздушным клапаном.

Стандартные преформы Flair типа PET/PP

Фиг.6-7 представляют две стадии изготовления примерной преформы типа PET/PP, имеющей соединение байонетного типа в своей верхней части и предназначенное для использования со стандартными устройствами Flair.

Здесь сначала осуществляют формование внешней преформы, изготавливаемой из PET, и затем, на второй стадии, можно осуществлять формование внутренней преформы, изготавливаемой из полиолефина, например, из полипропилена. Это можно осуществлять в процессе двухкомпонентного инжекционного формования (Фиг.7), где внутреннюю (синюю) преформу вводят в отверстие во внешней (серой) преформе. За счет оставления небольшого выступа внутренней преформы на внешней поверхности внешней преформы они оказываются соединенными. Фиг.6A показывает, как используют крючки, препятствующие вращению внутреннего слоя, когда бутылку раздувают, и устройство устанавливают или снимают путем вращения.

Таким образом, на среднем изображении Фиг.7 представлен круглый дискообразный выступ синей внутренней преформы в центре дна. Этот дискообразный выступ прикрепляет внутреннюю преформу к внешней преформе на дне. Как отмечено выше, эта примерная внешняя преформа имеет «толкатель» или снижающий давление механизм, встроенный в ее нижнюю часть. Данный механизм работает, когда из преформы раздувают бутылку.

В связи с Фиг.7 также следует отметить, что здесь внутренний слой, например, из полипропилена, используют для изготовления горловины бутылки. Таким образом, его можно формовать поверх горловины внешней преформы, и вследствие большей усадки внутреннего контейнера из PP по мере его охлаждения после раздува внутренний контейнер полностью герметизируется за счет эффекта усадочной пленки поверх и вокруг внешнего контейнера. Фиг.7A подробно представляет внутренний полипропиленовый слой. Фиг.7B иллюстрирует его новую геометрию для получения герметичного соединения между двумя слоями. Чтобы получить воздухонепроницаемое соединение между внутренним и внешним слоями, внутренний слой необходимо формовать поверх внешней преформы. По причинам усадки, внутренний слой после инжекционного формования не соединен воздухонепроницаемым образом с внешним слоем. Однако когда внутренний слой находится поверх внешнего слоя, как представлено на Фиг.7B, создается воздухонепроницаемое соединение между двумя слоями после раздува. Показано, что для наилучших результатов внутренний слой должен не только покрывать выступающее кольцо внешнего слоя, как представлено на Фиг.7, но, в качестве альтернативы, несколько выступать вниз, в результате чего кольцо, которое покрывает внешний слой, оказывается на некотором расстоянии ниже верхнего края внешнего слоя. Альтернативные возможности для данного соединения могут включать ультразвуковое соединение, клеевое соединение и т.д.

Именно одинаковая разность усадки между внутренним слоем и внешним слоем обеспечивает еще один характерный признак PET/PP (или аналогичной смеси материалов для внутреннего и внешнего контейнеров) для бутылки Flair. Если, например, используют бутылку PET с внутренним контейнером из PP или полиамида, то после раздува из преформ внутреннего контейнера и внешнего контейнера и оставления для охлаждения будет происходить усадка обоих контейнеров. Однако усадка внутреннего контейнера будет больше, как отмечено выше. Таким образом, образуется пространство между внешней бутылкой PET и, например, контейнером PP или внутренним контейнером. Часто оказывается желательным горячий розлив данной жидкости в соответствующую бутылку без перерыва для охлаждения жидкости. Горячий разлив, например, соков или соусов, приправ и т.д., включает наполнение контейнера жидкостями, у которых температура составляет от приблизительно 80°C до приблизительно 120°C.

Эти высокие температуры позволяют одновременно заполнять и дезинфицировать внутреннее пространство контейнеров. Кроме того, если жидкость производят в горячем состоянии, ее можно разливать по бутылкам и отгружать без необходимости помещений для охлаждения или хранения всех бутылок до тех пор, пока жидкость не охладится, чтобы бутылки можно было наполнять только после этого, и т.д. Такое заполнение горячим продуктом бутылки PET является невозможным по той причине, что PET деформируется при температурах, превышающих приблизительно 60°C. Однако другие материалы, используемые для внутреннего слоя, такие как, например, полипропилен и другие полиолефины, или, например, разнообразные полиамиды, не вызывают такой проблемы. Температуры их деформации, как правило, составляют, например, более 90°C. Таким образом, такой продукт можно разливать в горячем состоянии, например, во внутренний полипропиленовый контейнер, изготовленный из преформы, такой как преформа, представленная на Фиг.6-7 или на Фиг.17. Воздух между внешней бутылкой PET и внутренним контейнером PP в таком контейнере типа Flair служит в качестве теплоизолятора, и, таким образом, например, в полипропиленовый внутренний контейнер можно разливать горячие соки, соусы, приправы и т.д. при температуре, составляющей до приблизительно 90°C, без какого-либо повреждения внешнего контейнера, изготовленного, например, из PET. В примерных вариантах осуществления настоящего изобретения точная максимальная температура горячего разлива будет зависеть от разности усадки между двумя слоями, и, таким образом, от теплоизоляции, которую обеспечивает воздух или другая вытесняющая среда между двумя слоями. В примерных вариантах осуществления настоящего изобретения материал, из которого изготавливают внутренний контейнер, и степень усадки, которую он будет испытывать относительно внешнего контейнера, а также соответствующая максимальная температура горячего наполнителя, которую он сможет, таким образом, выдерживать, можно спроектировать для данного изделия, применения или сферы применения посредством надлежащего проектирования и изготовления преформ.

Стандартные байонетные двухкомпонентные преформы Flair типа PET/PET, где внешний слой изготовлен первым

Фиг.8-10 представляют две стадии изготовления примерной преформы, состоящей из материалов одинакового типа, такой как, например, преформа типа PET/PET, согласно примерным вариантам осуществления настоящего изобретения. Представленная здесь примерная преформа имеет «байонетный» тип горловины (горизонтальные углубления, изготовленные в верхней части внутреннего контейнера, совмещаются с горизонтальными выступами дозирующей головки или наоборот), но данный процесс применяется в равной степени к любому типу горловины. На Фиг.8 сначала осуществляют формование внешнего слоя, например, из PET. Затем, как представлено на Фиг.9, перед формованием второго слоя, т.е. внутреннего слоя, в частности, поскольку два материала являются одинаковыми (и, таким образом, плавятся при одинаковой температуре), неприлипающее покрытие можно наносить на внутреннюю поверхность внешней преформы. Такое неприлипающее покрытие можно распылять, например, путем сдвига, или его можно наносить, используя другие технологии, которые могут оказаться доступными или желательными. Фиг.8A и 9A подробно показывают эти преформы и представляют вариант разделяющего слои устройства типа «нажимной штифт», которое представлено на Фиг.3A-3L. Следует отметить, что если используют одинаковые материалы для внутреннего и внешнего слоев преформы, или используют два материала с одинаковой температурой формования, то может оказаться полезным формование внутренней преформы в первую очередь. Преимущество заключается в том, что точное нанесение неприлипающего покрытия легче осуществлять на внутреннюю преформу, чем на внешнюю преформу.

Наконец, как представлено на Фиг.10, можно затем осуществлять формование внутреннего слоя, также из PET. Поскольку существует неприлипающее покрытие между двумя слоями, их можно затем разделять путем введения вытесняющей среды между ними. Фиг.10A подробно представляет внутренний слой такой преформы типа PET/PET, имеющей нижние элементы типа, представленного на Фиг.3A-3L.

Стандартные двухкомпонентные преформы Flair типа PET/PET, где внутренний слой изготовлен первым

Фиг.11-14 представляют две стадии изготовления преформы типа PET/PET согласно альтернативным примерным вариантам осуществления настоящего изобретения. Здесь сначала осуществляют формование внутреннего слоя, как представлено на Фиг.11. Затем, как представлено на Фиг.12, перед формованием второго, т.е. внешнего слоя, неприлипающее покрытие распыляют или иным образом наносят, прикрепляют или создают на внешней поверхности внутренней преформы. Наконец, как представлено на Фиг.13, можно осуществлять формование внешнего слоя, также из PET. Однако здесь, поскольку внутренний слой формовали в первую очередь, и он не был снабжен удлиненным выступающим диском, как в предшествующем случае преформы типа PET/PP на Фиг.6-7, в данном варианте требуется устройство для соединения двух преформ друг с другом. Это представлено, например, на Фиг.14.

Таким образом, Фиг.14 представляет процесс двухстадийного соединения. Сначала, на стадии 1 (левое изображение), можно изготавливать отверстие во внутреннем слое внутренней преформы в процессе ее формования. Затем, на стадии 2 (правое изображение), когда осуществляют формование внешней преформы, ее снабжают выступом, который проходит вверх через внутренний слой и в полость внутреннего слоя и, таким образом, закрывает отверстие во внутренней преформе и соединяет две преформы друг с другом.

Фиг.15 представляет примерную преформу с байонетным соединением горловины согласно примерным вариантам осуществления настоящего изобретения. В соединениях байонетного типа используют горизонтальные выступы, сопряженные с горизонтальными углублениями, что облегчает поворот дозирующего колпачка для снятия. Это описано ниже более подробно в отношении Фиг.27.

Фиг.16 представляет изготовленную двухкомпонентным формованием преформу, содержащую известное снижающее давление устройство («толкатель»), встроенное во внешний слой, как описано выше в отношении Фиг.3.

Фиг.17 представляет примерную преформу типа PET/PP с горловиной, изготовленной под обжимной колпачок, согласно примерным вариантам осуществления настоящего изобретения, и Фиг.18 представляет разнообразные виды примерной преформы с горловиной под обжимной колпачок, с воздушным клапаном и погружной трубкой согласно примерным вариантам осуществления настоящего изобретения.

Фиг.19 представляет, как из примерной преформы можно раздувать разнообразные типы бутылок, причем примерные размеры приведены для иллюстрации. Примерные преформы согласно примерным вариантам осуществления настоящего изобретения можно раздувать, получая разнообразные формы и размеры полноразмерных бутылок или контейнеров. Например, дно бутылки может быть плоским или круглым. В проиллюстрированном примере плоская бутылка или бутылка для шампанского имеет ширину 55 мм, краевой радиус кривизны R4 4 мм, и дно бутылки выступает вертикально на 2 мм ниже уровня основания преформы, как представлено на чертеже.

Поршневые двухкомпонентные преформы Flair типа PET/PET, где внешний слой изготовлен первым

Фиг.20-22 представляют примерный способ двухкомпонентного формования поршневых преформ Flair типа PET/PET согласно примерным вариантам осуществления настоящего изобретения. Поршневая система Flair использует соединение между внутренней и внешней преформами в верхней части преформы, и, таким образом, получается готовая бутылка. Таким образом, поскольку вытесняющая среда поступает между слоями, внутренний слой выталкивается по направлению к дозирующей головке и складывается таким образом, чтобы двигаться вверх вдоль стенок внешнего контейнера, что очень похоже на поршень. Поршневая система Flair описана в опубликованной патентной заявке США № US 2011/0024450, описание которой включено в настоящий документ посредством данной ссылки. Таким образом, неприлипающее покрытие является желательным только для нижней части поршневой преформы Flair», поскольку верхние части желательно соединять друг с другом, чтобы при этом обеспечивать данный поршневой эффект сгибания.

В данном примере сначала осуществляют формование внешней преформы, и неприлипающее покрытие наносят только на нижнюю часть поверхности раздела между внутренней и внешней преформами. Затем осуществляют формование внутренней преформы, и конечный результат этого представлен на Фиг.22, где неприлипающее покрытие нанесено между слоями, но только на нижнюю часть преформы. Как отмечено выше, если изготавливают две преформы, используя одинаковый материал или два материала с одинаковой температурой формования, то может оказаться преимущественным формование внутренней преформы в первую очередь. Преимущество этого заключается в том, что точное нанесение покрытия легче осуществлять на внешнюю поверхность внутренней преформы, чем на внутреннюю поверхность внешней преформы, как представлено на чертеже.

Поршневые двухкомпонентные преформы Flair типа PET/PET, где внутренний слой изготовлен первым

Таким образом, Фиг.23-25 представляют альтернативный примерный процесс двухкомпонентного формования поршневой байонетной преформы Flair типа PET/PET согласно примерным вариантам осуществления настоящего изобретения. Здесь сначала осуществляют формование внутренней преформы, как представлено на Фиг.23, и затем, как представлено на Фиг.24, неприлипающее покрытие распыляют на внешнюю поверхность внутренней преформы. Результат, как представлено на Фиг.25, является таким же, как в примере на Фиг.20-22, но распыление неприлипающего покрытия на внешней поверхности внутренней преформы часто оказывается предпочтительным, поскольку точное нанесение неприлипающего покрытия легче осуществлять на внешнюю поверхность внутренней преформы, чем его нанесение на внутреннюю поверхность внешней преформы, как представлено на Фиг.21, вследствие свободы движения распылительного устройства/робота в первом случае.

Преформа с одноходовым клапаном

Фиг.26A-26H иллюстрируют примерный преформа с одноходовым клапаном согласно примерным вариантам осуществления настоящего изобретения. На Фиг.26A представлен разрез преформы с присоединенным клапаном, причем это изображение воспроизведено на Фиг.26A(b), представляющим область очерченного фрагмента (фрагмент A), который будет проиллюстрирован на следующих чертежах. Фиг.26A(c) и (d) показывают виды сбоку, на которых преформа расположена вертикально и горизонтально, чтобы было видно дно. Аналогичным образом, Фиг.26A(e) показывает увеличенный вид дна с двумя линиями A-A и B-B, разрезы через которые будут представлены.

Фиг.26B представляет увеличенное изображение области фрагмента, очерченного на Фиг.26A(b). Она иллюстрирует, что для предотвращения повторного наполнения бутылки после ее использования возможно изготовление преформы с одноходовым клапаном. Такой клапан может представлять собой, например, свободную пластмассовую пластину из гибкой пластмассы, такую как, например, диск из эластомера, термопластического полимера (TP) или полиэтилена (PE), удерживаемый в седле клапана из PET, которое можно присоединять к преформе, например, посредством сварки трением. Фиг.26C-26E иллюстрируют функцию этого одноходового клапана. Как видно на Фиг.26C, когда в бутылке существует пониженное давление, разделяются два слоя (которые представляют собой внутренний контейнер и внешний контейнер, соответствующие внутреннему и внешнему слоям преформы, как описано выше), и воздух может поступать из окружающей атмосферы через одноходовой клапан на дне, что позволяет работать системе Flair, содержащей вытесняющую среду между двумя контейнерами, как представлено стрелкой на дне.

Фиг.26D показывает, что происходит, когда возникает обратная ситуация, т.е. когда в бутылке существует повышенное давление. Здесь воздух между слоями стремится выходить обратно через дно (как представлено стрелкой на дне), но одноходовой клапан блокирует воздушный поток. Эти принципы можно использовать для сжимаемой системы типа Flair, где пользователь сжимает внешний контейнер, чтобы извлекать жидкость из внутреннего контейнера, и когда это происходит, пониженное давление между контейнерами всасывает воздух через одноходовой клапан. Хотя одноходовой клапан впускает воздух, он не позволяет ему выходить, таким образом, поддерживая давление на внутренний контейнер для дозирования. Кроме того, как представлено на Фиг.26E, такой одноходовой клапан осуществляет функцию, препятствующую повторному наполнению. Когда бутылка становится пустой, и, например, потребитель стремится повторно наполнить бутылку, он обнаруживает, что это невозможно сделать, потому что, когда внутренний контейнер повторно наполняют (например, сверху), воздух между слоями стремится выходить обратно через одноходовой клапан на дне, но одноходовой клапан блокирует воздушный поток. Кроме того, центральное отверстие в корпусе клапана является настолько малым, что оказывается невозможным заставить клапан открываться даже с помощью небольшого штифта. Даже при нажатии небольшого штифта в центре, например, клапан будет блокировать выходящий наружу воздушный поток, если пользователь фактически не прокалывает диск, что делает устройство непригодным для использования в любом случае. Это делает невозможным повторное наполнение бутылки, поскольку давление между слоями поддерживает внутренний слой в сжатом состоянии, т.е. в состоянии, в котором он находился, когда из него извлекали последнюю находившуюся в нем порцию жидкости или другой текучей среды. Таким образом, даже стараясь изо всех сил, потребитель не способен повторно наполнить бутылку. Это приводит к необходимости приобретения новой бутылки и, разумеется, создает прибыль для продавца, а также гарантирует контроль качества и предотвращает повторное наполнение и продажу со стороны неуполномоченных торговцев.

Фиг.26F иллюстрирует, как работает одноходовой клапан с кнопкой разделения/высвобождения слоев, как описано выше в отношении Фиг.3. Когда используют кнопку разделения слоев/высвобождения слоев, например, когда высвобождение слоев не осуществляется с покрытием, одноходовой клапан невозможно присоединять к преформе перед раздувом из преформы бутылки, вследствие выступающего штифта, который используют для разделения слоев после раздува. Вероятно, одноходовой клапан следует сваривать трением, присоединяя его на бутылку после разделения слоев под действием повышенного давления, как описано выше и проиллюстрировано на Фиг.3. Соответственно, как показывает Фиг.26G, после раздува из преформы бутылки производитель должен сначала нажать на разделяющую слои кнопку (она уже выполнила свою функцию), а после этого, как представлено на Фиг.26H, присоединить одноходовой клапан к уже раздутой бутылке посредством сварки трением.

Примерная нажимная горловина

Фиг.27A-27C иллюстрируют нажимную горловину с тремя выступами для внутреннего контейнера примерной преформы согласно примерным вариантам осуществления настоящего изобретения. Байонетное соединение с тремя выступами позволяет прикреплять кожух к верхней части внутреннего контейнера, который может иметь дозирующую головку или распылительную головку, соответственно. Фиг.27B аналогичным образом представляет вид под другим углом для байонетного соединения с тремя выступами, и Фиг.27C иллюстрирует, что три выступа не расположены симметрично вокруг периметра горловины, но образуют асимметричную конфигурацию. Как представлено на Фиг.27C, которая иллюстрирует вид сверху нажимной горловины, показанной на Фиг.27A и 27B, можно легко видеть, что имеются два выступа, угол между которыми составляет приблизительно 90°, и что каждый из них образует угол, составляющий приблизительно 135° между его центром и центром третьего выступа, который проиллюстрирован на крайней левой части Фиг.27C. Имеющая три выступа конфигурация распылительных головок описана в публикации патентной заявки США US 2010/0018999, принадлежащей правообладателю настоящей заявки.

На Фиг.27A и 27B представлена горловина, имеющая байонетное/нажимное соединение с тремя выступами, для преформ и бутылок. Конфигурация с тремя выступами имеет только одну позицию (ориентация), которая является правильной, т.е. в которой на горловину может быть надета крышка или дозирующая головка. Следует отметить, что в сочетании с плоскими бутылками, такими как распылители, имеющие определенную переднюю часть (сопло) и заднюю часть, это часто оказывается полезным, поскольку легко надлежащим образом ориентировать бутылку плоского типа на разливочной линии, чтобы эта единственная ориентация была принята перед наполнением и присоединением кожуха. Одна позиция существует по той причине, что три выступа не образуют равные углы вокруг периметра горловины, как в конфигурации (3•120°), но между ними существуют стягиваемые углы, составляющие 135°-90°-135°, как отмечено в патентной заявке США № 12/448132, опубликованной как патентная США № 2010/0018999, описание которой полностью включено в настоящий документ посредством данной ссылки.

Однако это может представлять собой проблему при использовании круглых бутылок. В разливочной линии, например, а также после того, как потребитель осуществляет повторное наполнение, соединение колпачка или другого устройства на круглом корпусе бутылки оказывается затруднительным по той причине, что отсутствует легко определяемая ориентация круглой бутылки. Чтобы предотвратить эту проблему, разработана новая горловина, имеющая байонетное/нажимное соединение с четырьмя выступами, которая описана далее.

Байонетная горловина и нажимной колпачок с четырьмя выступами

В отличие от горловины, имеющей байонетное нажимное соединение с тремя выступами, Фиг.27D-27G представляют новую горловину, имеющую байонетное нажимное соединение с четырьмя выступами, согласно примерным вариантам осуществления настоящего изобретения. Фиг.27D показывает передний перспективный вид такой примерной бутылки с такой горловиной, имеющей байонетное нажимное соединение с четырьмя выступами, и Фиг.27E иллюстрирует различные виды той же бутылки, причем левое изображение иллюстрирует вид при наблюдении выступа с вводным элементом, и правое изображение иллюстрирует стандартный выступ (вертикальное ребро справа и соединенная с ним горизонтальная штанга). На Фиг.27D показан вариант бутылки, имеющей байонетное/нажимное соединение с четырьмя выступами. Два из этих выступов снабжены вводящими и выводящими направляющими ребрами (этот тип выступа представлен на левом изображении Фиг.27E). В примерных вариантах осуществления настоящего изобретения два из четырех выступов снабжены вводящими и выводящими наклонными элементами, которые обладают достаточной функциональностью, а также являются целесообразными по соображениям формования, поскольку изготовление четырех выступов с вводящими/выводящими ребрами оказывается невозможным для формы с двумя направляющими. Могут потребоваться четыре направляющие, что увеличивает сложность, но это можно осуществлять, например, если особые соображения делают выбор этого варианта наилучшим. Кроме того, как представлено также на Фиг.27D, в верхней части, например, 4 мм горловины бутылки не допускаются ребра; в противном случае возникали бы вмятины на внутренней поверхности герметизации, и для обеспечения герметичности колпачку требуется некоторое вертикальное «вводное» пространство, чтобы в результате верхняя часть крышки плотно прилегала к верхней части горловины.

Фиг.27F показывает вид сверху горловины с нажимным соединением, на котором можно легко видеть, что четыре выступа расположены симметрично, образуя углы 90° между центрами вокруг периметра горловины бутылки. Верхний и нижний выступы на чертеже имеют вводящие и выводящие элементы, а выступы на 3 и 9 часах (правый и левый) представляют собой гладкие выступы. Таким образом, можно использовать эту симметрию, и не является обязательным выравнивание дозирующей головки, распылительной головки или аналогичного колпачка в какой-либо определенной ориентации по отношению к горловине, что требовалось в случае описанной выше системы с тремя выступами. Фиг.27G показывает, что также является возможной направляющая для нажимного крючка и нажимного верхнего колпачка (отсутствует вращение, требуется простое нажатие вниз), где на монтажной линии, например, устанавливают крышку или колпачок над четырьмя выступами и просто нажимают вниз, чтобы каждый крючок на крышке скользил вниз по вводным направляющим в щель выступа (под горизонтальной штангой), в отличие от использования ввода для вращательного движения и фиксации в выступах таким путем. Однако бутылка должна быть правильно ориентирована для такого нажимного способа соединения с крючками (без вращения), в котором требуется более высокая точность и сложность.

Фиг.27H и 27I иллюстрируют примерный колпачок или крышку, которые предназначены для совмещения с четырьмя выступами на горловине бутылки, согласно примерным вариантам осуществления настоящего изобретения. Такой колпачок имеет четыре идентичных нажимных крючка байонетного типа для совмещения с четырьмя выступами байонетного соединения горловины, как представлено на Фиг.27D-27G. Фиг.27H представляет вид сбоку примерного нажимного колпачка, причем на каждом из этих изображений начерчена линия, разрез через которую будет представлен. Разрез через линию A-A показывает, что колпачок имеет четыре идентичных байонетных нажимных крючка, и, аналогичным образом, разрез через линию B-B иллюстрирует, что происходит, когда делается срез между любыми двумя выступами, деля практически пополам угол 90° между ними. Аналогичным образом, Фиг.27I показывает перспективный вид байонетного нажимного колпачка с четырьмя выступами. Фиг.27J показывает принцип присоединения байонетного колпачка с четырьмя выступами на Фиг.27H и I к бутылке типа Flair, снабженной горловиной, которая имеет байонетное соединение с четырьмя выступами, как описано выше. Как можно видеть на Фиг.27J, на которой показаны виды вырезов такого примерного колпачка, данный колпачок можно прикреплять к горловине из любого из четырех эквивалентных положений, просто выполняя вертикальное движение вниз и радиальное движение. Вертикальное движение толкает колпачок в линию, таким образом, что каждый крючок из байонетных нажимных крючков зацепляется в некотором месте между двумя соседними выступами и скручивающее или радиальное движение фиксирует каждый из них в своем соответствующем выступе. Крючки прикрепляются под вертикальной штангой каждого выступа после направления вниз на соответствующий вертикальный уровень вводными элементами двух модифицированных ребер. Вследствие симметрии, как представлено на Фиг.27F, фактически существуют четыре ориентации, в которых колпачок можно первоначально поместить в сборку, причем все они приводят к одинаковому результату, в котором байонетный колпачок с четырьмя выступами надлежащим образом прикрепляется при совмещении каждого крючка в колпачке с соответствующим выступом на горловине. Фиг.27K, L и M представляют просто увеличенные изображения каждой из иллюстраций на Фиг.27J для облегчения восприятия.

Фиг.27N иллюстрирует примерный колпачок, присоединенный к горловине. Здесь на Фиг.27N(a) крючок колпачка направляется влево нижней стороной вводного элемента, и на Фиг.27N(b) он присоединен между двумя вертикальными ребрами этого модифицированного выступа. Фиг.27O иллюстрирует характерные признаки «торцевого ребра» на каждом выступе (левая сторона выступа на каждом чертеже) и «препятствующего свинчиванию ребра» (правая сторона модифицированного выступа) на двух выступах (имеющих вводные элементы). Торцевое ребро препятствует чрезмерному повороту колпачка, и препятствующее свинчиванию ребро создает усилие определенной минимальной величины, которое требуется для снятия колпачка. Чтобы снять колпачок, т.е. повернуть его в направлении против часовой стрелки, крючок необходимо толкать поверх и поперек препятствующего свинчиванию ребра, и для осуществления этого требуется некоторое усилие. Как можно видеть, торцевое ребро дальше выступает радиально наружу, чем препятствующее свинчиванию ребро, и, таким образом, пользователь не может осуществлять дальнейший поворот в направлении по часовой стрелке за этим барьером. Фиг.27P, показывающий разрез через два выступа и крючка (образующие угол 180°) колпачка, присоединенного к горловине, иллюстрирует принцип байонетного колпачка с четырьмя выступами, как описано выше, показывая взаимное соединение крючков колпачка с выступами горловины при их точном расположении под горизонтальной штангой каждого выступа. Кроме того, следует отметить, что представленная горловина имеет характерный признак формования внутреннего контейнера поверх внешнего контейнера, как представлено выше на Фиг.7B. Фиг.27Q, R и S дополнительно иллюстрируют подробности нажимного принципа. Фиг.27Q показывает в своей верхней части, как при выравнивании колпачка оказываются возможными четыре идентичных положения (между выступами в любой относительной ориентации колпачка и горловины бутылки). Фиг.27R показывает, как вертикально наклоненные горизонтальные части выступов можно использовать в качестве вертикальных вводных элементов для чистого соединения при нажиме (без поворота), но в этом случае необходимо выравнивать колпачок таким образом, чтобы четыре крючка точно находились над четырьмя выступами. Наконец, Фиг.28T иллюстрирует примерный колпачок и горловину бутылки, где нажимное соединение уже выполнено. Когда потребитель снимает колпачок, поворачивая его в направлении против часовой стрелки, колпачок можно повторно устанавливать согласно байонетному принципу, как проиллюстрировано выше, т.е. его можно многократно снимать и повторно устанавливать.

Фиг.27U иллюстрирует случай, где желательным является колпачок, который устанавливается необратимо, таким образом, чтобы пользователь не мог его снимать и повторно наполнять бутылку содержимым по своей собственной инициативе. Для создания несъемного нажимного соединения между бутылкой и устройством два препятствующих свинчиванию ребра в нормальном нажимном варианте осуществления на Фиг.27S и 27T (указанные препятствующие развинчиванию ребра предусмотрены на двух выступах с вводными элементами) должны быть увеличены в диаметре (т.е. в своем радиальном выступе наружу), чтобы он был равным радиальному выступу наружу торцевых ребер, таким образом, чтобы, когда нажимной крючок устройства фиксируется на месте между ребрами, оказался невозможным дальнейший поворот устройства другим путем для его снятия (никогда нельзя поворачивать дополнительно в направлении по часовой стрелке, чтобы протолкнуть мимо торцевых ребер; несъемное нажимное соединение просто распространяет эту функцию также на препятствующее свинчиванию ребро).

Соответствие профилей нагревания преформ для раздува

Как отмечено выше, в разнообразных примерных вариантах осуществления настоящего изобретения преформу часто изготавливают, используя различные материалы для внутреннего контейнера и внешнего контейнера. Однако это представляет собой техническую проблему, поскольку различные материалы, скажем, например, PET и PP, имеют различные оптимальные интервалы температур раздува для осуществления этого раздува. Как описано выше, после формования преформу подвергают раздуву до ее конечной формы, которую используют в качестве бутылки типа Flair. Таким образом, внутреннюю преформу и внешнюю преформу раздувают совместно друг с другом. Для осуществления процесса раздува таким образом, чтобы оба слоя, внутренний и внешний, раздувались полностью до своей конечной формы, температуры раздува обоих слоев должны хорошо соответствовать друг другу.

Фиг.28 подробно иллюстрирует этот процесс и надлежащие совместимые материалы примерного внутреннего контейнера и внешнего контейнера. Фиг.28A представляет примерную преформу, вращающуюся внутри нагревательной печи таким образом, что ее можно легко подготовить к раздуву в бутылку. Примерная преформа имеет внешний слой материала A (например, PET) и внутренний слой материала B (например, полипропилен). Как правило, материал каждого типа имеет свою собственную оптимальную температуру раздува, которая представляет собой функцию его профиля пластификации и теплопереноса. Как представлено на Фиг.28A, тепло для внутреннего слоя должно поступать через внешний слой, поскольку преформа находится внутри нагревательной печи. Таким образом, показано, что нагревательные элементы 2810 находятся снаружи внешнего контейнера. Таким образом, чтобы получить оптимальную температуру раздува для внешнего слоя, можно регулировать интенсивность нагревательных элементов и скорость теплопереноса нагревательной печи, но это оптимальное регулирование для внешнего слоя, как правило, не обеспечивает оптимальную температуру раздува для внутреннего слоя, в частности, когда внутренний слой изготовлен из материала другого типа, чем внешний слой.

Фиг.28B иллюстрирует причину, по которой оптимизация температур раздува внутреннего и внешнего слоев является настолько важной. Фиг.28B представляет полностью раздутую бутылку и подробно иллюстрирует края дна для примерной преформы, такой как преформа, представленная выше на Фиг.7A. Для раздува бутылки в данную форму оба слоя должны быть раздуты полностью. Если внутренний слой не способен полностью растягиваться до формы внешнего края, внешний слой также не достигнет своей заданной формы по той причине, что бутылку раздувают изнутри. Это явление происходит, если температура внутреннего слоя является чрезмерно низкой. С другой стороны, если температура внутреннего слоя является чрезмерно высокой, то оба слоя могут принимать желательную форму, но значительно увеличивается продолжительность цикла в процессе раздува. В результате внутренний слой должен охлаждаться в достаточной степени, таким образом, чтобы он не был втянут обратно по причине усадки. Температура, которая является чрезмерно высокой, может также легко вызывать другие проблемы при раздуве.

Наконец, Фиг.28C представляет сравнение идеальных температур раздува для двух примерных материалов, используемых, соответственно, в качестве внешнего слоя и внутреннего слоя преформы. Их соответствующие профили пластификации и теплопереноса представлены на графике зависимости от температуры. Здесь внешний слой представляет собой материал A, и внутренний слой представляет собой материал B. Как можно видеть из графика на Фиг.28C, материал A имеет более широкий идеальный температурный интервал для раздува (даже, несмотря на то, что этот график имеет больший наклон). Материал B имеет относительно узкий идеальный температурный интервал, и, таким образом, соответствующий узкий промежуток времени, в течение которого он находится в данном интервале.

При использовании различных красителей и/или добавок во внешнем и/или внутреннем слое оказывается возможным получение оптимальных профилей пластификации для раздува примерной системы преформ, которые изготовлены из двух различных материалов. Например, добавление черного или коричневого красителя в материал B и белого красителя в материал A приведет к меньшему поглощению тепла последним и к большему поглощению тепла первым. Другие добавки могут также влиять на температурные интервалы пластификации и свойства теплопереноса. Их введение можно также осуществлять, в качестве альтернативы, используя покрытие между двумя слоями, посредством поверхностной обработки методами нанотехнологии и/или посредством изменения молекулярной структуры с использованием нанотехнологии. Фиг.28D представляет такую модификацию, в которой материал B изменен таким образом, что его область пластификации (и, следовательно, его оптимальный температурный интервал для раздува) теперь находится в пределах области пластификации (и, следовательно, оптимального температурного интервала для раздува) материала A.

Например, PET имеет более высокую температуру пластификации, чем PP и другие полиолефины. Таким образом, для раздува преформы, в которой внешний слой изготовлен из PET, и внутренний слой изготовлен из полипропилена (PP), может наблюдаться значительное несоответствие. Путем добавления черного или коричневого красителя в PP и белого красителя в PET, учитывая, что коричневый/черный материал поглощает приблизительно на 70% больше тепла, чем белый, можно расширить в сторону более высоких температур интервал PP и сдвинуть в сторону менее высоких температур интервал PET, таким образом, что получится температурный интервал, который представлен на Фиг.28D, в пределах которого можно осуществлять оптимальный раздув. Разумеется, желательно установить температуру раздува в центре доступного температурного интервала, таким образом, чтобы в допущении кривой распределения Гаусса (Gauss), например, для преформ и/или областей внутри них в данном интервале находилось максимально возможное число преформ, и тогда раздув будет успешным.

Таким образом, в примерных вариантах осуществления настоящего изобретения, чтобы получить широкий технологический интервал во время процесса раздува, кривые пластификации слоев преформы, которые можно изготавливать из различных материалов, можно изменять. После осуществления такого изменения можно раздувать многослойную преформу, как если бы она состояла из одного материала.

Далее следует отметить, что в разнообразных примерных вариантах осуществления можно изготавливать преформы, содержащие три или более слоев. В таком случае все три слоя или все N слоев для N-слойной преформы требуется регулировать таким образом, чтобы существовал интервал температур раздува, который является общим, соответственно, для всех трех или N материалов, которые содержат различные слои.

Представленное выше описание и чертежи предназначены исключительно в качестве примера, но не для ограничения настоящего изобретения каким-либо образом, за исключением того, что изложено в следующей формуле изобретения. В частности, следует отметить, что специалисты в данной области техники могут легко сочетать разнообразные технические аспекты описанных разнообразных примерных вариантов осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНАЯ БУТЫЛКА И СПОСОБ ЕЁ ФОРМИРОВАНИЯ | 2011 |

|

RU2764229C2 |

| ДОЗИРУЮЩЕЕ И АКТИВИРУЕМОЕ РАСПЫЛИТЕЛЬНЫЕ УСТРОЙСТВА С ФУНКЦИОНАЛЬНОСТЬЮ АЭРОЗОЛЬНОГО БАЛЛОНЧИКА ("Flairosol II") | 2012 |

|

RU2683982C2 |

| УСТРОЙСТВО РАСПЫЛЕНИЯ С ФУНКЦИЯМИ АЭРОЗОЛЬНОГО УСТРОЙСТВА ("FLAIROSOL") | 2011 |

|

RU2577264C2 |

| КОНТЕЙНЕРЫ | 2011 |

|

RU2600385C2 |

| НЕБОЛЬШАЯ УПАКОВКА ДЛЯ ГАЗИРОВАННЫХ НАПИТКОВ С УЛУЧШЕННЫМИ СВОЙСТВАМИ В ОТНОШЕНИИ СРОКА ХРАНЕНИЯ | 2015 |

|

RU2697043C2 |

| УКУПОРОЧНЫЕ СРЕДСТВА ДЛЯ КОНТЕЙНЕРОВ | 2003 |

|

RU2295477C2 |

| УПРАВЛЕНИЕ РАЗМЕРАМИ ПУЗЫРЬКОВ В ГАЗИРОВАННОЙ ЖИДКОСТИ | 2011 |

|

RU2605902C1 |

| ЗАГОТОВКА И ЕМКОСТЬ | 2013 |

|

RU2608418C2 |

| УСИЛЕННАЯ БАРЬЕРНАЯ ФУНКЦИЯ, ОБУСЛОВЛЕННАЯ ПРИМЕНЕНИЕМ СМЕСЕЙ ПОЛИ(ЭТИЛЕНФУРАНДИКАРБОКСИЛАТ) И ПОЛИ(ЭТИЛЕНТЕРЕФТАЛАТ) | 2016 |

|

RU2754262C2 |

| ПРЕФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОГО КОНТЕЙНЕРА, ИЗГОТОВЛЕНИЕ ПРЕФОРМЫ И ИЗГОТОВЛЕННЫЙ ИЗ ПРЕФОРМЫ ПЛАСТМАССОВЫЙ КОНТЕЙНЕР, А ТАКЖЕ ЕГО ИЗГОТОВЛЕНИЕ | 2016 |

|

RU2675904C1 |

Изобретение относится к преформе для устройства дозирования жидкости и к способу раздува преформы. Преформа для устройства дозирования жидкости включает внутренний слой и внешний слой. Внутренний и внешний слои соединены в нижней части и в верхней части преформы. Внутренний слой может быть свободно отделен от внешнего слоя там, где они не соединены. Изобретение обеспечивает повышение скорости формования преформ. 2 н. и 16 з.п. ф-лы, 84 ил.

1. Преформа для устройства дозирования жидкости, включающая:

внутренний слой; и

внешний слой,

при этом внутренний и внешний слои соединены в нижней части и в верхней части преформы, и

внутренний слой может быть свободно отделен от внешнего слоя там, где они не соединены.

2. Преформа по п. 1, в которой внешний слой снабжен цельно сформованным снижающим давление механизмом, таким образом, что при его сжатии снижается любое давление между внутренним и внешним контейнерами.

3. Преформа по п. 1, в которой предусмотрено по меньшей мере одно из следующего:

(a) внутренний и внешний слои изготовлены из PET;

(b) один слой изготовлен из PET, и другой слой изготовлен из полиолефина;

(c) внутренний слой изготовлен из полиолефина и внешний слой изготовлен из PET; и

(d) внутренний слой и внешний слой сформированы из одинакового материала.

4. Преформа по п. 3, в которой внутренний слой и внешний слой изготовлены двухкомпонентным инжекционным формованием.

5. Преформа по п. 1, в которой, если два слоя изготовлены из одинакового материала или имеют достаточно близкую температуру формования, так что они по меньшей мере на частично скрепляются во время формования, наносят неприлипающее покрытие на по меньшей мере часть первого слоя, подлежащего формованию перед формованием другого слоя.

6. Преформа по п. 5, в которой, если в первую очередь осуществляют формование внешней преформы, то неприлипающее покрытие наносят на внутреннюю поверхность внешнего слоя, а если в первую очередь осуществляют формование внутренней преформы, то неприлипающее покрытие наносят на внешнюю поверхность внутреннего слоя.

7. Преформа по п. 6, в которой, если желательной является бутылка типа Piston Flair, то неприлипающее покрытие наносят только на нижнюю часть первой преформы, которая подлежит формованию.

8. Преформа по п. 4, в которой предусмотрено по меньшей мере одно из следующего:

(a) внутренний слой и внешний слой соединяют у горлышка и у дна при завершении процесса двухкомпонентного инжекционного формования;

(b) внутренний слой и внешний слой соединяют у горлышка и у дна посредством выступа одного из слоев, проходящего через отверстие другого слоя, где указанный выступ затем деформируется для соединения двух слоев; и

(c) сначала осуществляют формование внешнего слоя, оставляя отверстие в центре дна внешнего контейнера, и осуществляют формование внутреннего контейнера инжекцией в это отверстие.

9. Преформа по п. 4, в которой сначала осуществляют формование внутреннего слоя, оставляя отверстие в центре дна внутреннего контейнера, и затем внешний контейнер формуют поверх внутреннего контейнера.

10. Преформа по п. 9, в которой отверстие в дне внутреннего контейнера заполняют посредством вертикального выступа от внутренней поверхности дна внешнего контейнера, соединяя, таким образом, два контейнера.

11. Преформа по п. 4, в которой предусмотрено по меньшей мере одно из следующего:

(a) внутренний контейнер изготовлен из полиолефина или полиамида; и

(b) внутренний контейнер выполнен с возможностью усадки относительно внешнего контейнера.

12. Преформа по п. 1, дополнительно содержащая горловину, имеющую байонетное соединение с четырьмя выступами.

13. Преформа по п. 12, в которой два из выступов имеют вводные структуры.

14. Преформа по п. 12 или 13, в которой выступы имеют торцевые ребра, выполненные с возможностью предотвращать чрезмерный поворот крышки при креплении.

15. Преформа по п. 13, в которой предусмотрено по меньшей мере одно из следующего:

(a) указанные два выступа имеют препятствующие развинчиванию ребра, выполненные с возможностью создавать минимально необходимую силу для снятия прикрепленной крышки; и

(b) указанные два выступа имеют препятствующие развинчиванию ребра, выполненные с возможностью создавать минимально необходимую силу для снятия прикрепленной крышки, и при этом препятствующие развинчиванию ребра выступают радиально наружу от горлышка на дополнительную длину, чтобы сделать невозможным снятие крышки или колпачка.

16. Преформа по любому из пп. 1-11, дополнительно содержащая дополнительный выступ, проходящий вниз от нижней части внешнего слоя, выполненный с возможностью прижима к внутреннему слою и отделения его от внешнего слоя при прикладывании давления.

17. Преформа по любому из пп. 1-11, полученная раздувом, так чтобы создавать углубление в нижней части внутреннего слоя, для облегчения отделения внутреннего слоя от внешнего слоя после раздува.

18. Способ раздува преформы, включающей внешний слой, изготовленный из первого материала, и внутренний слой, изготовленный из второго материала, для изготовления бутылки, включающий:

определение оптимального интервала температур раздува для первого материала;

определение оптимального интервала температур раздува для второго материала;

если они не перекрываются:

изменение одного или обоих материалов таким образом, чтобы существовало перекрывание между их оптимальными интервалами температур раздува каждого, и

установление температуры раздува так, чтобы она находилась в середине интервала, имеющего меньшую ширину, из двух интервалов, в результате изменения.

| KR 20100015905 A, 12.02.2010 | |||

| JP 2002361717 A, 18.12.2002 | |||

| US 5508076 A, 16.04.1996 | |||

| Шариковые коньки | 1928 |

|

SU12539A1 |

Авторы

Даты

2016-09-10—Публикация

2011-12-19—Подача