Изобретение касается отлитой под давлением преформы для изготовления полимерных емкостей способом формования раздувом согласно ограничительной части п.1 формулы изобретения.

Большое количество используемых сегодня полимерных бутылок и тому подобных полимерных емкостей изготавливаются способом формования раздувом. При этом способе сначала изготавливается так называемая преформа обычно продолговатой, подобной трубочке конфигурации, которая на одном своем продольном конце имеет дно, а на другом продольном конце участок горловины, снабженный средствами для фиксации с геометрическим замыканием укупорочной части, оснащенной ответными средствами зацепления. Средствами для фиксации с геометрическим замыканием укупорочной части являются, например, выполненные на наружных стенках части горловины резьбовые участки, или выступы, или углубления байонетного типа. Преформа вставляется в полость выдувной формы и выдувается посредством вдуваемой с избыточным давлением среды, обычно воздуха. При этом преформа дополнительно вытягивается в осевом направлении с помощью вдвигаемого через отверстие горловины вытяжного дорна. После процесса вытягивания/выдувания готовая полимерная емкость извлекается из выдувной формы.

При так называемом одноступенчатом способе формования раздувом преформа без промежуточного охлаждения и складирования непосредственно после своего изготовления способом литья под давлением формуется с получением полимерной емкости. Однако чаще всего полимерные емкости изготавливаются двухступенчатым способом, при котором сначала преформы отливаются под давлением, охлаждаются и помещаются на временное хранение для более позднего использования. Изготовление полимерных емкостей происходит с разделением в пространстве и времени в отдельном процессе формования раздувом. При этом более позднем процессе формования раздувом преформы снова нагреваются для изготовления из них полимерных бутылок. Например, для этого с помощью инфракрасного излучения по осевой и/или радиальной протяженности преформы задается желаемый температурный профиль, который необходим для способа формования раздувом. После вставления преформы в формовочный инструмент посредством вдуваемого с избыточным давлением газа она формуется радиально и при этом вытягивается в осевом направлении с помощью вытяжной штанги. После этого готовая полимерная емкость извлекается из формы.

При изготовлении изделий массового производства, таких как, например, полимерные бутылки из полиэтилентерефталата (ПЭТ), материалоемкость представляет собой решающий фактор для конкурентоспособности и экологичности. Из-за очень высоких объемов партий, в которых изготавливаются полимерные бутылки, уменьшение веса материала в пределах десятых долей грамма могут очень быстро приводить к экономии материала в пределах тонны. Поэтому в прошлом предпринимались большие усилия по сокращению веса материала преформы для полимерных бутылок, в частности ПЭТ-бутылок. Думали, что с известными из уровня техники преформами достигнут оптимум, только изготавливаемые из преформ полимерные бутылки должны были также достичь требуемой механической прочности, стабильности температуры и барьерных свойств по отношению к газу. Недостатком прежних усилий по снижению веса материала является то, что они во многих случаях требовали модификаций устройств для формования раздувом и установок розлива. Это является крайне неудовлетворительным обстоятельством как с точки зрения эксплуатационников устройств для формования раздувом, так и с точки зрения разливщиков в полимерные емкости, изготовленные из преформ.

Известные из уровня техники преформы на участке горловины имеют минимальные толщины стенки от 0,9 мм до 2 мм. Эти толщины стенки требуются для придания участку горловины, который при процессе формования раздувом уже не продолжает упрочняться на разрыв при вытягивании, требуемой механической прочности для крепления укупорочной части, газонепроницаемости и прочности в отношении внутреннего давления даже при повышенных наружных температурах. Таким образом, участок горловины преформы вносит немалую долю в общий вес и вместе с тем в материалоемкость преформы.

Поэтому задачей настоящего изобретения является усовершенствовать преформу для изготовления любых полимерных емкостей, например полимерных бутылок, способом формования раздувом в том отношении, чтобы можно было еще больше снизить материалоемкость. Преформа должна обладать возможностью изготовления способом литья под давлением по массовой технологии и должна быть пригодна для обработки на традиционных устройствах формования раздувом. При этом должна быть обеспечена возможность избежать модификаций устройств формования раздувом и линий розлива. Должны сохраняться обеспеченные требуемые механическая прочность, газонепроницаемость и прочность в отношении внутреннего давления и термостойкость полимерных емкостей, изготовленных из преформ.

Решение этих задач заключается в отлитой под давлением преформе для изготовления полимерных емкостей, в частности полимерных бутылок, способом формования раздувом, которая имеет признаки, перечисленные в п.1 формулы изобретения. Усовершенствования и/или предпочтительные варианты осуществления изобретения являются предметом зависимых пунктов формулы изобретения.

Изобретением создается отлитая под давлением преформа для изготовления полимерных емкостей, в частности полимерных бутылок, способом формования раздувом, имеющая по существу удлиненный корпус преформы, один продольной конец которой выполнен закрытым. На его противолежащем продольном конце к корпусу преформы примыкает снабженный выливным отверстием участок горловины, на наружных стенках которого выполнены средства крепления для фиксации с геометрическим замыканием укупорочной части, оснащенной ответными средствами сцепления. Участок горловины имеет по меньшей мере одно, по меньшей мере в отдельных областях проходящее по периметру узкое место, которое имеет толщину стенки от 0,4 мм до 0,8 мм. Отлитый под давлением полимерный материал по меньшей мере в указанном по меньшей мере одном узком месте находится в высокоориентированном, полученном в процессе литья под давлением, по меньшей мере частично кристаллическом состоянии.

Неожиданным образом участок горловины преформы не ослабляется узкими местами или, соответственно, тонкостенными областями. Более того, молекулярные цепочки полимерного материала в этих узких местах приобретают высокоориентированную направленность. Между ориентированными молекулярными цепочками возникают межмолекулярные силы, которые приводят к повышенной жесткости и прочности на растяжение. Молекулярные цепочки выравниваются относительно друг друга и сближаются друг с другом. Это приводит к измеримому повышению плотности. При повышении плотности выше некоторого предопределенного значения оптические свойства этих узких мест могут изменяться. Падающий в узкие места свет может вследствие этого рассеиваться интенсивнее, так что эти узкие месте могут казаться мутными или матовыми.

Для дефиниций настоящего изобретения определение плотности осуществляется способом измерения, описанным в стандарте ASTM D 1505-10. Этот способ измерения позволяет определять плотность с точностью 0,001 г и меньше. Измеренная плотность позволяет делать заключение об ориентации, кристаллизации и прочности узких мест. Впрочем, аморфный ПЭТ, в зависимости от добавленных сополимеров и/или добавок, может достигать различных значений плотности. Известны значения от 1,320 г/см3 до 1,339 г/см3.

Чтобы несмотря на добавленные в аморфный ПЭТ сополимеры и/или добавки, можно было использовать способ измерения, описанный в стандарте ASTM D 1505-10, в соответствии с этим изобретением принимается, что определенная под опорным кольцом средняя плотность преформы представляет собой первое базовое значение. В случае если преформа не имеет опорного кольца, плотность должна определяться в области корпуса преформы, которая примыкает непосредственно под участком горловины. Предпочтительно плотность находится по меньшей мере в трех отличающихся друг от друга точках измерения по периметру преформы, и отсюда находится средняя плотность. Независимо от возможной фактически имеющейся кристаллизации, в соответствии с этим изобретением определяется, что в положении или, соответственно, положениях измерения, в котором или, соответственно, которых была определена первая базовая точка, кристаллизации нет, то есть степень кристаллизации составляет 0%. Кроме того, в соответствии с этим изобретением принимается вторая базовая точка, которая на 0,120 г/см3 больше, чем первая найденная базовая точка. Эта вторая базовая точка по определению соответствует степени кристаллизации 100%. Степени кристаллизации, лежащие между этими двумя базовыми точками, прямо пропорциональны найденным значениям плотности.

Например, в качестве первого базового значения находится средняя плотность 1,330 г/см3. Соответственно данному выше определению, эта средняя плотность соответствует степени кристаллизации 0%. По определению степень кристаллизации 100% имеет место при плотности 1,450 г/см3, которая представляет собой второе базовое значение. Вследствие прямой пропорциональности между значениями плотности и степенями кристаллизации степень кристаллизации при плотности 1,360 г/см3 составляет тогда 25%, при плотности 1,390 г/см3 - 50%, и при плотности 1,420 г/см3 - 75%.

Кристаллизация происходит по существу только в узком месте на участке горловины. Как правило, на расположенных на участке горловины средствах крепления для фиксации укупорок для закрытия выливного отверстия кристаллизация не наступает, так как толщины стенок в области этих средств крепления, как правило, больше 0,4 мм - 0,8 мм.

Изобретение использует тот эффект, что расплав полимерного материала, который выдавливается через очень тонкостенные области, в этих областях испытывает упрочнение на разрыв при вытягивании и находится в высокоориентированном, полученном при процессе литья под давлением, по меньшей мере частично кристаллическом состоянии. Определяемая, например, путем определения плотностей степень кристаллизации полимерного материала по меньшей мере в этих узких местах очень высока. Высокоориентированным состоянием в соответствии с изобретением считается определяемая путем определения плотностей степень ориентации, которая составляет по меньшей мере 3%. Высокоориентированное состояние полимерного материала в узких местах участка горловины часто приводит также к очень сильной оптической анизотропии полимерного материала, которая у прозрачных полимерных материалов во многих случаях может приводить к замутнению или белому окрашиванию узких мест. Эти замутнения и окрашивания намеренно принимаются. Они, как правило, также не играют роли на участке горловины преформы или, соответственно, изготовленной из нее полимерной емкости, так как они обычно и так уже скрыты установленной укупорочной частью. Благодаря запланированному наличию одного или нескольких по меньшей мере в отдельных областях проходящих по периметру узких мест на участке горловины преформы может экономиться полимерный материал. Так как преформа не испытывает конструктивных изменений, она может обрабатываться на обычных устройствах для формования раздувом или, соответственно, возможна транспортировка и розлив в изготовленную из нее полимерную емкость без модификаций на известных устройствах розлива.

Степень кристаллизации может быть, конечно, также выше 3%. По одному из вариантов осуществления изобретения степень кристаллизации составляет от примерно 5% до примерно 7%. По другому примеру осуществления изобретения степень кристаллизации составляет от примерно 7% до примерно 9%. Чем выше степень кристаллизации, тем выше будет также прочность при одинаковой толщине или толщине стенки узкого места. Таким образом, посредством большей степени кристаллизации при одинаковой прочности в узком месте можно реализовывать более тонкие толщины стенки. Например, прочность и связанная с ней нагрузочная способность при одинаковом материале могут быть идентичны в первом узком месте, имеющем первую толщину стенки 0,6 мм и первую степень кристаллизации 5%, и втором узком месте, имеющем вторую толщину стенки 0,4 мм и вторую степень кристаллизации 8%.

Изготовление преформы осуществляется в установке для литья под давлением. При этом преформа отливается под давлением из расплава полимерного материала при давлениях литья от 1500 бар до 4000 бар, измеренных в накопителе расплава или у установок для литья под давлением без накопителя расплава непосредственно на наконечнике шнека. При этом полимерный материал находится не в виде жидкотекучего расплава, а он обладает некоторой вязкостью, которая соответствует вязкости полимерных материалов для традиционных, известных преформ.

Этим способом изготовления предлагаемая преформа отличается от известной преформы для способа горячего розлива, у которой вся горловина подвергается термообработке в установке, включенной после установки для литья под давлением. При этом в известном способе вся горловина преформы кристаллизуется, и так повышается плотность, а также термические и механические свойства. Однако при этом в известном способе не экономится полимерный материал.

Преформа состоит из полимерного материала, который содержит указанный по меньшей мере один полимер из группы, состоящей из полиэстера, полиэтилентерефталата и сополимеров полиэтилентерефталата.

В зависимости от требований, полимерный материал дополнительно может также содержать красители, и/или наполнители, и/или смазки, и/или добавки на основе нефти или на биологической основе.

Для большинства целей применения преформа состоит из полосового материала, который содержит по существу полиэтилентерефталат (ПЭТ). В указанном по меньшей мере одном узком месте ПЭТ имеет степень кристаллизации, равную или больше 3%, при этом степень кристаллизации определяется при внутренней вязкости от 0,78 дл/г до 0,84 дл/г, измеренной по ISO 1628-5. Растворитель для растворения ПЭТ для определения внутренней вязкости может, например, представлять собой смесь из фенола и 1,2-дихлорбензола в соотношении смеси 1:1. Температура измерения составляет примерно 25°C. Измерение вязкости и ее перерасчет осуществляется, например, в соответствии с методом, который описан в статье «Clarification of Viscosity Measurements of PET» («Пояснение по измерению вязкости ПЭТ») PlasticsEurope и доступен на интернет-странице PlasticsEurope по адресу http://www.plasticseurope.org/Documents/Document/20100301163022-ClarifikationViscosityMeasurementsPET-20070402-002-EN-vl.pdf.

Полимерная емкость, изготовленная способом формования раздувом из выполненной в соответствии с изобретением отлитой под давлением преформы, имеет участок корпуса и соединенную с ним горловину емкости, геометрия которой по существу соответствует геометрии преформы. Горловина емкости обладает также механическими, термическими и барьерными свойствами, которые по существу соответствуют свойствам участка горловины преформы. Это получается потому, что участок горловины преформы при способе формования раздувом по существу остается неизменным. Обычно участок горловины преформы выдается из полости инструмента для формования раздувом и поэтому не подвергается негативному влиянию способа формования раздувом. Поэтому выполненные на участке горловины геометрии и свойства практически идентично имеются также у горловины емкости.

Механические и термические свойства горловины полимерной емкости заданы таким образом, чтобы горловина емкости при продолжающейся 24 часа нагрузке внутренним давлением 4 бара и температуре 38°C +/-1°C имела расширение внутреннего диаметра, меньше или равное 1% внутреннего диаметра без нагрузки внутренним давлением.

В другом варианте осуществления изобретения механические и термические свойства горловины емкости таковы, что при продолжающейся 24 часа нагрузке внутренним давлением, соответствующей карбонизации наполняющего содержимого от 4 г/л до 9 г/л, и температуре 38°C +/-1°C она имеет расширение внутреннего диаметра, меньше или равное 1% внутреннего диаметра без нагрузки внутренним давлением. При этих свойствах гарантировано, что полимерная емкость выдержит также, в частности, возникающие в летние месяцы повышенные температуры без значительной деформации горловины емкости.

В другом варианте осуществления полимерной емкости свойства горловины емкости заданы таким образом, что при температуре от 50°C до 55°C и продолжающейся 3 секунды нагрузке в 200 Н она имеет осевое продольное сжатие меньше 0,5%. Благодаря заданию этого свойства горловины емкости в значительной степени предотвращается деформация полимерной горловины во время процесса выдувания через выдувное сопло.

Другие преимущества и признаки содержатся в последующем описании одного из примеров осуществления изобретения со ссылкой на схематичные чертежи.

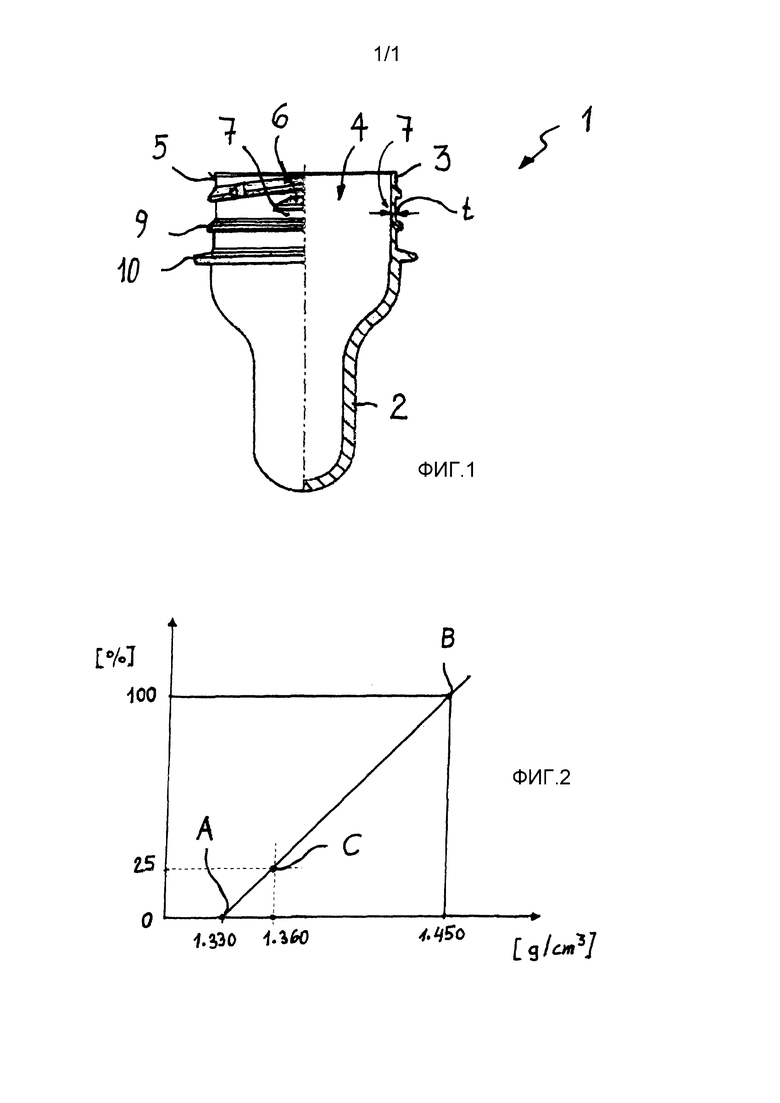

Фиг. 1 показана рассеченная с одной стороны по оси преформа, имеющая выполненный в соответствии с изобретением участок горловины;

фиг. 2 показан примерный график для пояснения зависимости между плотностью и степенью кристаллизации.

На фиг. 1 показана рассеченная с одной стороны по оси преформа в соответствии с изобретением, которая в совокупности имеет ссылочное обозначение 1. Преформа 1 имеет удлиненный корпус 2 преформы, один продольный конец которого выполнен закрытым. Своим противоположным концом корпус 2 преформы примыкает к участку 3 горловины, который снабжен выливным отверстием 4. Участок 3 горловины на своих наружных стенках 5 снабжен средствами 6 крепления, которые служат для фиксации с геометрическим замыканием не изображенной подробно укупорочной части, имеющей ответно выполненные средства зацепления. В соответствии с изображенным примером осуществления, средства 6 крепления выполнены в виде резьбовых участков, которые с геометрическим замыканием взаимодействуют с внутренней резьбой винтовой укупорки. Преформа 1 может быть выполнена одно- или многослойной. Возможны все полимерные материалы, пригодные для способа литья под давлением и формования раздувом, например, полиэстер, полиэтилентерефталат и сополимеры полиэтилентерефталата. В зависимости от требований к изготавливаемой из преформы полимерной емкости, полимерный материал дополнительно может также содержать красители, и/или наполнители, и/или смазки, и/или добавки на основе нефти или на биологической основе.

Преформа 1 может быть, как изображено, традиционно оснащена опорным кольцом 10, которое примерно радиально выдается в переходе от корпуса 2 преформы к участку 3 горловины. Между выполненными в виде резьбовых участков средствами 6 крепления и опорным кольцом 10 может быть также выполнено так называемое замковое кольцо 9, которое у готовой полученной формованием с раздувом полимерной емкости, например, служит контропорой для гарантийной укупорки. Такого рода гарантийные укупорки достаточно известны, например, у бутылок для напитков. При отвертывании гарантийной укупорки кольцевой участок гарантийной укупорки, для которого замковое кольцо образует контропору, по меньшей мере частично отделяется от остальной укупорки. Благодаря этому даже при вновь закрытой бутылке потребителю указывается, что бутылка была уже однажды открыта. Но у бутылок для масла или тому подобных замковое кольцо 9 может также служить для фиксации нижней части обычно используемой шарнирной укупорки. В одном из не изображенных подробно вариантов осуществления преформа может быть также выполнена без опорного кольца.

Участок горловины имеет по меньшей мере одно узкое место 7, которое распространяется по меньшей мере в отдельных областях по периметру. В соответствии с изображенным примером осуществления узкое место 7 предусмотрено между замковым кольцом 9 и сбегом резьбовых участков 6. В узком месте 7 участок 3 горловины имеет толщину t стенки, которая составляет от 0,4 мм до 0,8 мм. Полимерный материал по меньшей мере в этом узком месте является высокоориентированным и вследствие процесса литья под давлением по меньшей мере частично кристаллическим, благодаря чему повышена механическая и термическая прочность участка горловины. В соответствии с настоящим изобретением термин «высокоориентированный» означает, что отлитый под давлением полимерный материал имеет определяемую путем определения плотностей степень кристаллизации, которая составляет по меньшей мере 3%. Участок 3 горловины преформы 1 может также иметь и другие узкие места, которые, в свою очередь, выполнены проходящими по периметру по меньшей мере в отдельных областях. Например, эти дополнительные узкие места могут быть предусмотрены между резьбовыми участками или в области между замковым кольцом и опорным кольцом. Узкие места могут иметь различные толщины стенки, в зависимости от того, к какой стремятся степени кристаллизации и, в связи с этим, к каким термической и механической прочностям в данной области горловины преформы. Однако в каждом случае узкие места имеют толщины стенок, составляющие от 0,4 мм до 0,8 мм.

На фиг. 2 изображена система координат, в которой нанесены по оси абсцисс плотность в г/см3, а по оси ординат степень кристаллизации в %. Плотность по существу состоящей из полиэтилентерефталата преформы определяется в соответствии со способом измерения, описанным в стандарте ASTM D 1505-10. Нанесенное среднее значение плотности 1,330 г/см3 находится по трем находящимся непосредственно под опорным кольцом 10 местам измерения. Это значение представляет собой первое базовое значение A. По определению при этом значении плотности степень кристаллизации составляет 0%; оно не зависит от имеющейся во всяком случае фактической кристаллизации. Второе базовое значение B получается, когда к первому базовому значению плотности прибавляется значение 0,120 г/см3. При этом втором базовом значении B, при котором плотность составляет 1,450 г/см3, степень кристаллизации по определению составляет 100%. Все степени кристаллизации, находящиеся между этими двумя базовыми значениями A, B, прямо пропорциональны найденным значениям плотности. Плотность измеряется при внутренней вязкости от 0,78 дл/г до 0,84 дл/г, измеренной по ISO 1628-5. В воспроизведенном на графике примере осуществления измеренная плотность в узком месте составляет, например, 1,360 г/см3. Отсюда получается степень кристаллизации 25%, которая обозначена на графике на фиг. 2 точкой C.

Наличие запланированных узких мест на участке горловины приводит к экономии полимерного материала. Используемые полимерные материалы для способа литья под давлением находятся не в виде жидкотекучего расплава, а обладают вязкостями, сравнимыми с теми вязкостями, которые имеют полимерные материалы для изготовления известных из уровня техники, отливаемых под давлением преформ. Изготовление преформы осуществляется на установках для литья под давлением из расплава полимерного материала при давлениях литья от 1500 бар до 4000 бар, измеренных в накопителе расплава или у машин для литья под давлением без накопителя расплава непосредственно на наконечнике шнека. Снижение веса на участке горловины преформы, без потери при этом прочности, имеет также то преимущество, что центр тяжести преформы смещается дальше от части горловины в направлении корпуса преформы. Благодаря этому может достигаться лучшее выравнивание преформ. Когда преформы после их изготовления, например, упаковываются в транспортировочные емкости, то смещение центра тяжести в направлении корпуса преформы способствует тому, чтобы они попадали в емкость корпусом преформы вперед. Достигнутое вследствие снижения веса на участке горловины смещение центра тяжести преформы в направлении корпуса преформы в итоге оказывается также предпочтительным при загрузке и при транспортировке преформ в установке для формования раздувом, так как они с намного большей вероятностью с точным положением, т.е. будучи ориентированы корпусом преформы вниз, попадают в выдувную форму. Благодаря этому может снижаться трудоемкость правильного выравнивания преформы. После того, как участок горловины преформы при последующем процессе формования раздувом больше не изменяется (во многих случаях участок горловины при процессе формования раздувом выдается из полости формы инструмента для формования раздувом), изготовленная из предлагаемой изобретением преформы полимерная емкость на своей горловине также имеет механические и термические свойства или, соответственно, барьерные свойства, которые уже были заложены при литье под давлением преформы.

Изобретение относится к отлитой под давлением преформе для изготовления полимерных емкостей и к полимерной емкости. Отлитая под давлением преформа для изготовления полимерных емкостей имеет удлиненный корпус преформы, один продольный конец которого выполнен закрытым, и который своим противоположным продольным концом примыкает к участку горловины, снабженному выливным отверстием, на наружных стенках которого выполнены средства крепления для фиксации с геометрическим замыканием укупорочной части, оснащенной ответными средствами зацепления. Участок горловины имеет по меньшей мере одно узкое место, проходящее по периметру по меньшей мере в отдельных областях, которое имеет толщину (t) стенки от 0,4 до 0,8 мм. Отлитый под давлением полимерный материал по меньшей мере в одном узком месте находится в высокоориентированном, полученном при процессе литья под давлением по меньшей мере частично кристаллическом состоянии. Изобретение обеспечивает повышение качества получаемых изделий при применении указанной преформы. 2 н. и 23 з.п. ф-лы, 2 ил.

1. Отлитая под давлением преформа для изготовления полимерных емкостей, в частности полимерных бутылок формованием раздувом, имеющая по существу удлиненный корпус (2) преформы, один продольный конец которого выполнен закрытым, и который своим противоположным продольным концом примыкает к участку (3) горловины, снабженному выливным отверстием (4), на наружных стенках (5) которого выполнены средства (6) крепления для фиксации с геометрическим замыканием укупорочной части, оснащенной ответными средствами зацепления, отличающаяся тем, что участок (3) горловины имеет по меньшей мере одно узкое место (7), проходящее по периметру, по меньшей мере, в отдельных областях, которое имеет толщину (t) стенки от 0,4 до 0,8 мм, и отлитый под давлением полимерный материал по меньшей мере в одном узком месте (7) находится в высокоориентированном, полученном при процессе литья под давлением, по меньшей мере частично кристаллическом состоянии.

2. Преформа по п. 1, отличающаяся тем, что отлитый под давлением полимерный материал по меньшей мере в одном узком месте имеет определяемую по плотности отлитого под давлением полимерного материала степень кристаллизации, которая равна или больше 3%.

3. Преформа по п. 1 или 2, отличающаяся тем, что она отлита под давлением из расплава полимерного материала при давлениях литья от 1500 до 4000 бар, измеренных в накопителе расплава или у машин для литья под давлением без накопителя расплава непосредственно на наконечнике шнека.

4. Преформа по п. 1 или 2, отличающаяся тем, что полимерный материал содержит по меньшей мере один полимер из группы, состоящей из полиэстера, полиэтилентерефталата и сополимеров полиэтилентерефталата.

5. Преформа по п. 3, отличающаяся тем, что полимерный материал содержит по меньшей мере один полимер из группы, состоящей из полиэстера, полиэтилентерефталата и сополимеров полиэтилентерефталата.

6. Преформа по п. 1 или 2, отличающаяся тем, что полимерный материал содержит красители, и/или наполнители, и/или смазки, и/или добавки на основе нефти или на биологической основе.

7. Преформа по п. 3, отличающаяся тем, что полимерный материал содержит красители, и/или наполнители, и/или смазки, и/или добавки на основе нефти или на биологической основе.

8. Преформа по п. 1 или 2, отличающаяся тем, что полимерный материал содержит по существу полиэтилентерефталат, и по меньшей мере в одном узком месте имеет степень кристаллизации, равную или больше 3%, при этом степень кристаллизации определяется путем измерений плотности по стандарту ASTM D 1505-10 при внутренней вязкости от 0,78 до 0,84 дл/г, измеренной по ISO 1628-5.

9. Преформа по п. 3, отличающаяся тем, что полимерный материал содержит по существу полиэтилентерефталат, и по меньшей мере в одном узком месте имеет степень кристаллизации, равную или больше 3%, при этом степень кристаллизации определяется путем измерений плотности по стандарту ASTM D 1505-10 при внутренней вязкости от 0,78 до 0,84 дл/г, измеренной по ISO 1628-5.

10. Преформа по п. 4, отличающаяся тем, что полимерный материал содержит по существу полиэтилентерефталат, и по меньшей мере в одном узком месте имеет степень кристаллизации, равную или больше 3%, при этом степень кристаллизации определяется путем измерений плотности по стандарту ASTM D 1505-10 при внутренней вязкости от 0,78 до 0,84 дл/г, измеренной по ISO 1628-5.

11. Преформа по п. 8, отличающаяся тем, что степень кристаллизации по меньшей мере в одном узком месте (7) составляет от 5 до 7%.

12. Преформа по п. 8, отличающаяся тем, что степень кристаллизации по меньшей мере в одном узком месте (7) составляет от 7 до 9%.

13. Преформа по п. 1 или 2, отличающаяся тем, что участок (3) горловины имеет несколько, по меньшей мере, в отдельных областях проходящих по периметру узких мест (7), каждое из которых имеет толщину стенки (t) от 0,4 мм до 0,8 мм.

14. Преформа по п. 3, отличающаяся тем, что участок (3) горловины имеет несколько, по меньшей мере, в отдельных областях проходящих по периметру узких мест (7), каждое из которых имеет толщину стенки (t) от 0,4 до 0,8 мм.

15. Преформа по п. 4, отличающаяся тем, что участок (3) горловины имеет несколько, по меньшей мере, в отдельных областях проходящих по периметру узких мест (7), каждое из которых имеет толщину стенки (t) от 0,4 до 0,8 мм.

16. Преформа по п. 5, отличающаяся тем, что участок (3) горловины имеет несколько, по меньшей мере, в отдельных областях проходящих по периметру узких мест (7), каждое из которых имеет толщину стенки (t) от 0,4 до 0,8 мм.

17. Преформа по п. 6, отличающаяся тем, что участок (3) горловины имеет несколько, по меньшей мере, в отдельных областях проходящих по периметру узких мест (7), каждое из которых имеет толщину стенки (t) от 0,4 до 0,8 мм.

18. Преформа по п. 7, отличающаяся тем, что участок (3) горловины имеет несколько, по меньшей мере, в отдельных областях проходящих по периметру узких мест (7), каждое из которых имеет толщину стенки (t) от 0,4 до 0,8 мм.

19. Преформа по п. 8, отличающаяся тем, что участок (3) горловины имеет несколько, по меньшей мере, в отдельных областях проходящих по периметру узких мест (7), каждое из которых имеет толщину стенки (t) от 0,4 до 0,8 мм.

20. Преформа по п. 13, отличающаяся тем, что участок (3) горловины, по меньшей мере, в некоторых из узких мест (7) имеет отличающуюся толщину стенки (t).

21. Преформа по одному из пп. 14-19, отличающаяся тем, что участок (3) горловины, по меньшей мере, в некоторых из узких мест (7) имеет отличающуюся толщину стенки (t).

22. Полимерная емкость, изготовленная способом формования раздувом из отлитой под давлением преформы (1) по одному из предыдущих пунктов, имеющая участок корпуса и соединенную с ним горловину емкости, геометрия которой по существу соответствует геометрии преформы (1), причем эта горловина емкости обладает механическими, термическими и барьерными свойствами, которые по существу соответствуют свойствам участка (3) горловины отлитой под давлением преформы (1).

23. Полимерная емкость по п. 22, отличающаяся тем, что горловина емкости при продолжающейся 24 часа нагрузке внутренним давлением 4 бара и температуре 38°C +/-1°C имеет расширение внутреннего диаметра, меньше или равное 1% внутреннего диаметра без нагрузки внутренним давлением.

24. Полимерная емкость по п. 22, отличающаяся тем, что горловина емкости при продолжающейся 24 часа нагрузке внутренним давлением, соответствующей карбонизации наполняющего содержимого от 4 до 9 г/л и температуре 38°C +/-1°C, имеет расширение внутреннего диаметра, меньше или равное 1% внутреннего диаметра без нагрузки внутренним давлением.

25. Полимерная емкость по одному из пп. 22-24, отличающаяся тем, что горловина емкости при температуре от 50 до 55°C и продолжающейся 3 секунды осевой нагрузке в 200 Н имеет осевое продольное сжатие меньше 0,5%.

| ПЕЧИ ДЛЯ БЫСТРОГО ПРИГОТОВЛЕНИЯ ПИЩИ ПУТЕМ ОБРАБОТКИ ГОРЯЧИМ ВОЗДУХОМ И/ИЛИ МИКРОВОЛНОВОЙ ОБРАБОТКОЙ | 1994 |

|

RU2100707C1 |

| WO 9807556 A1, 26.02.1998 | |||

| Приспособление для транспортировки бревен | 1935 |

|

SU50204A1 |

| WO 8907553 A1, 24.08.1989 | |||

| WO 2007109910 A1, 04.10.2007. | |||

Авторы

Даты

2017-01-18—Публикация

2013-10-05—Подача