Область техники, к которой относится изобретение

Настоящее изобретение относится к склеивающей при надавливании клеевой композиции, к способу склеивания и к пневматической покрышке, или, говоря более конкретно, к склеивающей при надавливании клеевой композиции, делающей возможным прочное связывание между слоем пленки смолы и слоем каучукового эластичного тела, к способу склеивания слоя пленки смолы и слоя каучукового эластичного тела при использовании упомянутой склеивающей при надавливании клеевой композиции и к пневматической покрышке, содержащей слоистое тело, полученное по данному способу, в качестве герметизирующего слоя покрышки.

Уровень техники

Для предотвращения возникновения протечки воздуха и сохранения давления воздуха в покрышке на определенном уровне внутреннюю поверхность пневматической покрышки снабжают герметизирующим слоем, в основном образованным из каучука на бутильной основе, характеризующегося низкой газопроницаемостью, такого как бутилкаучук и галогенированный бутилкаучук. Поскольку в последние годы возрастает общественная потребность в экономии энергии, то для того, чтобы уменьшить массу автомобильной покрышки, было предложено множество способов уменьшения толщины калибра данного герметизирующего слоя. В качестве способа уменьшения толщины калибра герметизирующего слоя, например, была предпринята попытка использования в качестве материала для герметизирующего слоя элемента, который получают в результате неразъемного связывания листа бутилкаучука с пленкой сополимера этилена-винилового спирта, обладающей превосходным свойством газонепроницаемости, (например, смотрите источник патентной литературы 1). В данном случае для вышеупомянутого связывания используют клей.

Что касается герметизирующего слоя данной пневматической покрышки, то была известна технология использования пленки, содержащей термопластическую смолу и термопластический эластомер. Однако данная пленка характеризуется недостаточной адгезией с соседним слоем каучука.

Таким образом была известна технология, такая как нанесение склеивающего при надавливании клея на пленку, что, тем самым, обеспечивает приклеивание ее к соседнему слою каучука. Для обеспечения адгезии данной пленки к соседнему слою каучука в прошлом использовали коммерчески доступные клеи, такие как «Metaloc R-46» (производство в компании Toyokagaku Kenkyusho Co., Ltd.) и «Chemlok© 6250» (производство в компании LORD Corporation); однако, данные коммерчески доступные клеи содержат свинец и галоген, так что желательной была разработка клея, создающего меньшую нагрузку на окружающую среду. В дополнение к этому, клейкость данных клеев является настолько низкой, что возникала проблема невозможности стабильного изготовления покрышки.

С другой стороны, в качестве технологии уменьшения массы покрышки, где между герметизирующим слоем и слоем каркаса располагают изолирующий слой, обладающий превосходным свойством адгезии к корду каркаса, а также значительно улучшенным свойством газонепроницаемости, в целях уменьшения толщины каучука герметизирующего слоя, что, тем самым, уменьшает массу покрышки, была описана композиция каучука для получения изоляционного слоя пневматической радиальной покрышки, где изолирующий слой содержит от 1,5 до 4,5 массовой части серы по отношению к 100 массовым частям каучукового компонента, который содержит от 20 до 70% (масс.) эпоксидированного натурального каучука, характеризующегося степенью эпоксидирования в диапазоне от 3 до 50% (моль.), и диеновый каучук в качестве его остальной части, (например, смотрите источник патентной литературы 2).

Перечень цитирования

Патентная литература

Источник патентной литературы 1: JP-A-2004-176048

Источник патентной литературы 2: JP-A-7-82418

Раскрытие изобретения

Техническая проблема

В технологии, описанной в источнике патентной литературы 2, несмотря на содержание в каучуковом компоненте эпоксидированного натурального каучука, характеризующегося степенью эпоксидирования в диапазоне от 3 до 50% (моль.), в нем содержится только один тип эпоксидированного натурального каучука; и, кроме того, его уровень содержания является относительно низким, поскольку он находится в диапазоне от 20 до 70% (масс.) по отношению к каучуковому компоненту. В случае использования эпоксидированного натурального каучука при его вышеупомянутом уровне содержания не может быть получено слоистое тело, содержащее слой пленки смолы и слой каучукового эластичного тела, прочно связанные при достаточной адгезионной прочности.

В случае увеличения степени эпоксидирования эпоксидированного натурального каучука и его уровня содержания может быть получено слоистое тело, характеризующееся улучшенными адгезионной прочностью и свойством газонепроницаемости; но при этом значение Е′ (динамический модуль упругости) при низкой температуре в слоистом теле становится высоким, так что появляется тенденция к легкому образованию трещин при низкой температуре. С другой стороны, в случае уменьшения степени эпоксидирования эпоксидированного натурального каучука и его уровня содержания может быть улучшена клейкость; но адгезионная прочность в слоистом теле становится недостаточной, тем самым, вызывая появление проблемы, заключающейся в возможности легкого расслаивания слоистого тела.

Настоящее изобретение было сделано в вышеупомянутой ситуации; и, таким образом, цель настоящего изобретения заключается в предложении: склеивающей при надавливании клеевой композиции, которая может обеспечить прочное связывание между слоем пленки смолы и слоем каучукового эластичного тела при отсутствии образования трещин при низкой температуре в полученном слоистом теле, способа склеивания пленки смолы и каучукового эластичного тела при использовании упомянутой склеивающей при надавливании клеевой композиции и пневматической покрышки, содержащей слоистое тело, полученное упомянутым способом склеивания, в качестве герметизирующего слоя.

Решение проблемы

Авторы настоящего изобретения провели обширное исследование в целях достижения вышеупомянутой цели, и в результате они обнаружили то, что упомянутая цель могла бы быть достигнута при использовании склеивающей при надавливании клеевой композиции для связывания слоя пленки смолы и каучукового эластичного тела, которая содержит в качестве каучукового компонента по меньшей мере два модифицированных каучука, которые модифицированы при использовании полярной функциональной группы, и которые характеризуются отличными друг от друга степенями модификации.

В дополнение к этому, в случае, когда упомянутая полярная функциональная группа представляет собой эпоксидную группу, при задании степени эпоксидирования каждого из каучуковых компонентов в определенных диапазонах тот, который характеризуется низкой степенью эпоксидирования, будет подавлять увеличение низкотемпературного значения Е′ (низкотемпературный динамический модуль упругости) при одновременном сохранении свойства каучука, что, тем самым, не только предотвращает образование трещин, но также и улучшает адгезию и клейкость по отношению к слою каучукового эластичного тела; с другой стороны, тот, который характеризуется высокой степенью эпоксидирования, может улучшать свойство газонепроницаемости, а также адгезию к пленке смолы в результате взаимодействия с функциональной группой в пленке смолы благодаря использованию характеристик эпоксидированного каучука.

Настоящее изобретение могло быть совершено на основе данных открытий.

То есть настоящее изобретение предлагает:

(1) Склеивающая при надавливании клеевая композиция, содержащая в качестве каучукового компонента по меньшей мере два модифицированных каучука, которые модифицированы при использовании полярной функциональной группы и характеризуются отличными друг от друга степенями модификации,

(2) Склеивающая при надавливании клеевая композиция, в соответствии с (1), содержащая в качестве каучукового компонента по меньшей мере два модифицированных натуральных каучука, характеризующихся отличными друг от друга степенями модификации,

(3) Склеивающая при надавливании клеевая композиция, в соответствии с (1) или (2), в которой от 80 до 100% (масс.) каучукового компонента представляют собой указанные модифицированные каучуки,

(4) Склеивающая при надавливании клеевая композиция, в соответствии с любым из (1)-(3), где модифицированный каучук представляет собой комбинацию из по меньшей мере двух модифицированных каучуков из (а) модифицированного каучука, характеризующегося степенью модификаций от 5 до 30% (моль.), и (b) модифицированного каучука, характеризующегося степенью модификации от 40 до 90% (моль.),

(5) Склеивающая при надавливании клеевая композиция, в соответствии с любым из (1)-(4), которая дополнительно содержит вулканизатор или вулканизатор и ускоритель вулканизации,

(6) Склеивающая при надавливании клеевая композиция, в соответствии с любым из (1)-(5), в которой полярная функциональная группа представляет собой по меньшей мере один тип, выбранный из эпоксигруппы, аминогруппы, иминогруппы, нитрильной группы, аммониевой группы, изоцианатной группы, имидогруппы, амидной группы, гидразогруппы, азогруппы, диазогруппы, гидроксильной группы, карбоксильной группы, карбонильной группы, оксикарбонильной группы, сульфидной группы, дисульфидной группы, сульфонильной группы, сульфинильной группы, тиокарбонильной группы, азотсодержащей гетероциклической группы, кислородсодержащей гетероциклической группы, алкоксисилильной группы и оловосодержащей группы,

(7) Склеивающая при надавливании клеевая композиция, в соответствии с любым из (1)-(6), в которой модифицированный каучук представляет собой модифицированный натуральный каучук,

(8) Слоистое тело, содержащее (А) слой пленки смолы и (В) слой каучукового эластичного тела, которые связаны вместе через (С) слой склеивающей при надавливании клеевой композиции, в соответствии с любым из (1)-(7), и

(9) Пневматическая покрышка, содержащая слоистое тело, в соответствии с (8) в качестве герметизирующего слоя покрышки.

Выгодные эффекты от изобретения

Склеивающей при надавливании клеевой композиции, слоистому телу, способу склеивания и пневматической покрышке в настоящем изобретении свойственны следующие далее эффекты.

(i) Склеивающая при надавливании клеевая композиция настоящего изобретения содержит в качестве каучукового компонента по меньшей мере два модифицированных каучука, степени модификации которых отличаются друг от друга; и, таким образом, при связывании между слоем пленки смолы и слоем каучукового эластичного тела адгезия к слою каучукового эластичного тела может быть улучшена благодаря модифицированному каучуку, характеризующемуся низкой степенью модификации, в то время как адгезия к слою пленки смолы может быть улучшена благодаря модифицированному каучуку, характеризующемуся высокой степенью модификации.

(ii) В позиции (i) в результате использования указанных модифицированных каучуков в количестве от 80 до 100% (масс.) каучукового компонента дополнительно улучшаются адгезионная прочность по отношению к слою пленки смолы и способность к длительной эксплуатации слоя клея, поскольку увеличивается уровень содержания компонента, содержащего полярную функциональную группу.

(iii) В позиции (i) в результате использования каучука, характеризующегося низкой степенью модификации, со степенью модификации от 5 до 30% (моль.), может быть подавлено увеличение низкотемпературного значения Е′ при одновременном сохранении свойств каучука, что тем самым предотвращает образование трещин; а в результате использования каучука, характеризующегося высокой степенью модификации, со степенью модификации от 40 до 90% (моль.), может быть улучшено свойство газонепроницаемости полученного слоистого тела благодаря взаимодействию с функциональной группой в пленке смолы при использовании характеристик модифицированного каучука.

(iv) За счет обеспечения дополнительного содержания в склеивающей при надавливании клеевой композиции в позиции (i) вулканизатора или вулканизатора и ускорителя вулканизации склеивающей при надавливании клеевой композиции придается способность к вулканизации.

(v) В результате использования склеивающей при надавливании клеевой композиции, демонстрирующей эффекты от (i) до (iv), может быть получено слоистое тело с прочной связью между слоем пленки смолы и слоем каучукового эластичного тела.

(vi) В результате обеспечения содержания в слое пленки смолы в позиции (v) определенных сополимера или полимера может быть получено слоистое тело, обладающее превосходным свойством газонепроницаемости и способное позволять получать более тонкий калибр.

(vii) В результате вулканизации слоя пленки смолы и слоя каучукового эластичного тела в состоянии, в котором между ними располагается слой склеивающего при надавливания клея, демонстрирующий наличие эффектов от (i) до (iv), может быть обеспечен способ склеивания слоя пленки смолы и слоя каучукового эластичного тела с высокой адгезионной прочностью.

(viii) В позиции (vii) что касается способа расположения слоя склеивающего при надавливании клея между указанными слоями, то эффективными являются способ, по которому раствор для нанесения покрытия из склеивающего при надавливании клея наносят на сторону по меньшей мере одного из противостоящих элементов слоя пленки смолы и слоя каучукового эластичного тела, которые обращены друг к другу, или способ, по которому между указанными слоями располагают лист склеивающей при надавливании клеевой композиции.

(ix) В результате использования способа склеивания, демонстрирующего эффекты (vii) и (viii), может быть эффективно получено вулканизованное слоистое тело, в котором слой пленки смолы и слой каучукового эластичного тела прочно связаны.

(х) Вследствие наличия вышеупомянутых эффектов может быть получена пневматическая покрышка, содержащая вулканизованное слоистое тело в соответствии с (ix) в качестве герметизирующего слоя покрышки.

Краткое описание чертежей

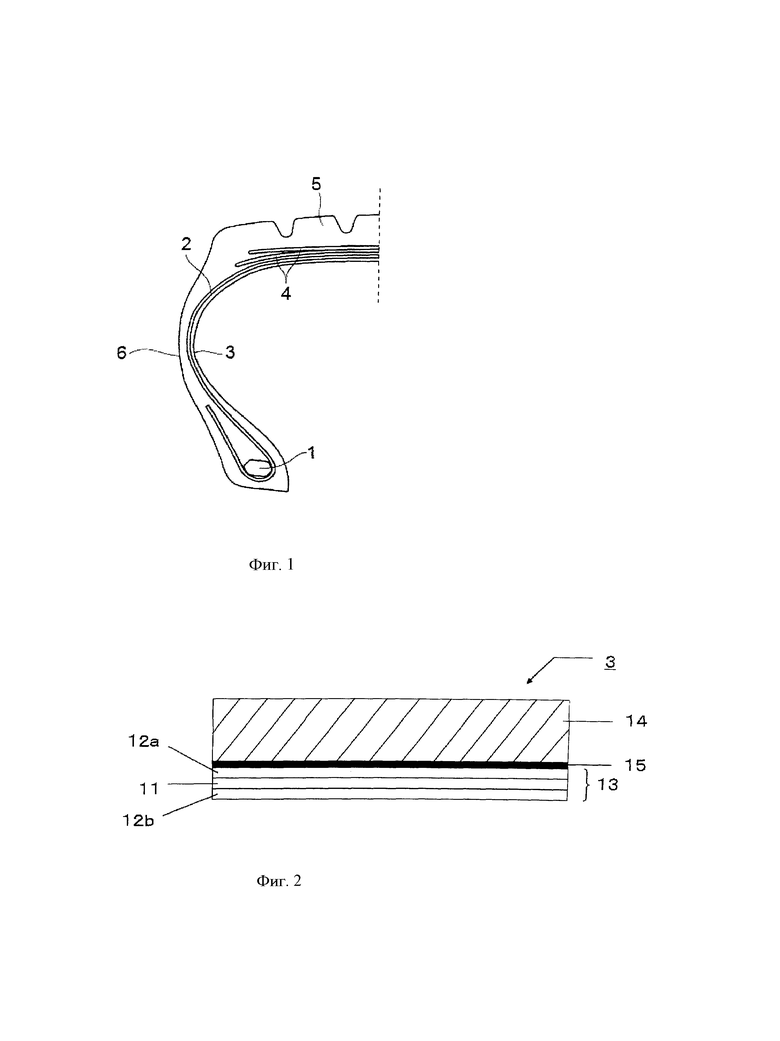

Фигура 1 представляет собой частичный вид с поперечным разрезом, демонстрирующий один пример пневматической покрышки настоящего изобретения.

Фигура 2 представляет собой укрупненный вид с поперечным разрезом, демонстрирующий один пример структуры слоистого тела настоящего изобретения.

Осуществление изобретения

В первую очередь, будет объяснена склеивающая при надавливании клеевая композиция настоящего изобретения.

1. Склеивающая при надавливании клеевая композиция

Склеивающая при надавливании клеевая композиция настоящего изобретения характеризуется тем, что она содержит в качестве каучукового компонента по меньшей мере два модифицированных каучука, которые модифицированы при использовании полярной функциональной группы и характеризуются отличными друг от друга степенями модификации, причем композицию используют для связывания (А) слоя пленки смолы и (В) слоя каучукового эластичного тела. Что касается полярной функциональной группы, то могут быть упомянуты эпоксигруппа, аминогруппа, иминогруппа, нитрильная группа, аммониевая группа, изоцианатная группа, имидогруппа, амидная группа, гидразогруппа, азогруппа, диазогруппа, гидроксильная группа, карбоксильная группа, карбонильная группа, оксикарбонильная группа, сульфидная группа, дисульфидная группа, сульфонильная группа, сульфинильная группа, тиокарбонильная группа, азотсодержащая гетероциклическая группа, кислородсодержащая гетероциклическая группа, алкоксисилильная группа и оловосодержащая группа, в то время как в особенности предпочтительной является эпоксигруппа.

1.1. Каучуковый компонент

Что касается каучукового компонента в склеивающей при надавливании клеевой композиции настоящего изобретения, то могут быть упомянуты модифицированный натуральный каучук и/или модифицированный синтетический каучук, в то время как более предпочтительным является модифицированный натуральный каучук. Иллюстративный пример модифицированного синтетического каучука включает модифицированный полиизопреновый каучук (IR), модифицированный полибутадиеновый каучук (BR), модифицированный стирол-бутадиеновый сополимер (SBR) и модифицированный стирол-изопреновый сополимер (SIR).

Каучуковый компонент в склеивающей при надавливании клеевой композиции настоящего изобретения предпочтительно содержит по меньшей мере два эпоксидированных натуральных каучука (ниже в настоящем документе данный каучук иногда сокращенно обозначается как «ENR»), характеризующихся отличными друг от друга степенями эпоксидирования.

Эпоксидированный натуральный каучук может быть получен в результате проведения реакции между латексом натурального каучука и надуксусной кислотой. В результате проведения данной реакции эпоксидируют двойную связь, присутствующую в молекуле натурального каучука; и данная структура может быть установлена по методам спектра протонного ядерного магнитного резонанса (ЯМР) и инфракрасного спектра (ИК). Исходя из метода ИК и элементного анализа может быть получен уровень содержания эпоксигруппы.

В данном случае степень эпоксидирования «А% (моль.)» обозначает то, что эпоксидировано А% двойной связи в натуральном каучуке. Между тем, степень эпоксидирования обозначает % (моль.) ненасыщенных центров олефина, которые первоначально присутствуют в каучуке и превращены в оксиран; и это иногда обозначается как «концентрация оксиранового кислорода». Это может быть измерено, например, в результате титрования при использовании бромистого водорода в растворе уксусной кислоты при использовании прибора автоматического титрования «GT-200» (торговое наименование, производство в компании Mitsubishi Chemical Analytech Co., Ltd.); и то же самое используют ниже в настоящем документе.

Что касается эпоксидированного натурального каучука (ENR), то может быть использован коммерчески доступный Эпоксидированный натуральный каучук, или может быть использован каучук, полученный в результате эпоксидирования натурального каучука. На способ эпоксидирования натурального каучука каких-либо конкретных ограничений не накладывают, в то время как может быть использован способ, такой как хлоргидриновый способ, способ прямого окисления, способ перекиси водорода, алкилгидропероксидный способ и перкислотный способ. Иллюстративный пример перкислотного способа включает реакцию, по которой натуральный каучук вводят в реакцию с органической перкислотой, такой как надуксусная кислота и нармуравьиная кислота.

Данный Эпоксидированный натуральный каучук характеризуется меньшей воздухопроницаемостью, чем натуральный каучук; и, таким образом, в результате перемешивания с данным эпоксидированным натуральным каучуком воздухопроницаемость имеет тенденцию к кардинальному уменьшению.

1.1.1 Каучук ENR

В склеивающей при надавливании клеевой композиции настоящего изобретения благодаря содержанию по меньшей мере двух каучуков ENR, степени модификации которых отличаются друг от друга, при связывании слоя пленки смолы и слоя каучукового эластичного тела может быть улучшена адгезия к слою каучукового эластичного тела вследствие присутствия каучука ENR, характеризующегося низкой степенью эпоксидирования, в то время как вследствие присутствия каучука ENR, характеризующегося высокой степенью эпоксидирования, может быть улучшена адгезия к слою пленки смолы.

В склеивающей при надавливании клеевой композиции настоящего изобретения предпочтительной является комбинация из по меньшей мере двух типов, то есть, (а) каучук ENR, характеризующийся степенью эпоксидирования в диапазоне от 5 до 30% (моль.), и (b) каучук ENR, характеризующийся степенью эпоксидирования в диапазоне от 40 до 90% (моль.), в качестве каучуков ENR, у которых степени эпоксидирования отличаются друг от друга; и в дополнение к этому, уровень содержания объединенных каучуков ENR в каучуковом компоненте предпочтительно находится в диапазоне от 80 до 100% (масс.).

В случае нахождения уровня содержания объединенных каучуков ENR в каучуковом компоненте в диапазоне от 80 до 100% (масс.) улучшится совместимость между компонентами в слое клея; и в результате увеличатся адгезионная прочность и способность к длительной эксплуатации слоя клея. В соответствии с этим, уровень содержания объединенных каучуков ENR более предпочтительно находится в диапазоне от 90 до 100% (масс.) или наиболее предпочтительно составляет 100% (масс.).

В дополнение к этому, в результате использования каучука ENR, характеризующегося степенью эпоксидирования в диапазоне от 5 до 30% (моль.), в качестве каучука ENR, характеризующегося низкой степенью эпоксидирования, может быть подавлено увеличение низкотемпературного значения Е′, что, тем самым, предотвращает образование трещин при одновременном сохранении свойств натурального каучука; а в результате использования каучука ENR, характеризующегося степенью эпоксидирования в диапазоне от 40 до 90% (моль.), в качестве натурального каучука, характеризующегося высокой степенью эпоксидирования, может быть улучшено свойство газонепроницаемости полученного слоистого тела благодаря взаимодействию с функциональной группой в пленке смолы при использовании характеристик каучука ENR.

В настоящем изобретении соотношение уровней содержания каучука ENR, характеризующегося низкой степенью эпоксидирования, и каучука ENR, характеризующегося высокой степенью эпоксидирования, предпочтительно находится в диапазоне от 20:80 до 80:20 исходя из массового соотношения с учетом баланса вышеупомянутых соответствующих эффектов.

1.1.2 Эластомер, характеризующийся высоким уровнем содержания диена

Склеивающая при надавливании клеевая композиция настоящего изобретения может содержать в каучуковом компоненте эластомер, характеризующийся высоким уровнем содержания диена, отличный от вышеупомянутого каучука ENR при его концентрации, предпочтительно составляющей 20% (масс.) и менее или более предпочтительно 10% (масс.) и менее; но наиболее предпочтительно упомянутый диеновый эластомер не содержится совершенно.

Иллюстративный пример эластомера, характеризующегося высоким уровнем содержания диена, включает натуральный каучук, синтетический изопреновый каучук (IR), цис-1,4-полибутадиеновый каучук (BR), синдиотактический 1,2-полибутадиеновый каучук (1,2-BR), стирол-бутадиеновый каучук (SBR), акрилонитрил-бутадиеновый каучук (NBR) и хлоропреновый каучук (CR).

Данный эластомер, характеризующийся высоким уровнем содержания диена, может быть использован индивидуально в результате выбора одного его типа или в виде комбинации из двух и более его типов; и в их числе предпочтительными являются натуральный каучук, синтетический изопреновый каучук (IR) и цис-1,4-полибутадиеновый каучук (BR).

1.2 Вулканизатор и ускоритель вулканизации

Для придания способности к вулканизации склеивающей при надавливании клеевой композиции настоящего изобретения упомянутая композиция может содержать вулканизатор или вулканизатор и ускоритель вулканизации.

Что касается вулканизатора, то могут быть упомянуты сера и тому подобное; и его используемое количество в виде серы предпочтительно находится в диапазоне от 0,1 до 10,0 массовой части или более предпочтительно в диапазоне от 1,0 до 5,0 массовой части, по отношению к 100 массовым частям совокупного каучукового компонента.

На ускоритель вулканизации, подходящий для использования в настоящем изобретении, каких-либо конкретных ограничений не накладывают, и его иллюстративный пример включает тиазольный тип, такой как в случае соединений М (2-меркаптобензотиазола), DM (дибензотиазолилдисульфида) и CZ (N-циклогексил-2-бензотиазолилсульфенамида); и гуанидиновый тип, такой как в случае соединений DPG (дифенилгуанидина). Его используемое количество предпочтительно находится в диапазоне от 0,1 до 5,0 массовой части или более предпочтительно в диапазоне от 0,2 до 3,0 массовой части, по отношению к 100 массовым частям каучукового компонента.

1.3. Необязательный компонент

Склеивающая при надавливании клеевая композиция настоящего изобретения в дополнение к вышеупомянутым компонентам по мере необходимости может содержать наполнитель, смолу, придающую клейкость, стеариновую кислоту, оксид цинка, антиоксидант и тому подобное.

1.3.1 Наполнитель

Что касается наполнителя, то могут быть использованы неорганический наполнитель и/или технический углерод (сажа). Что касается неорганического наполнителя, то каких-либо конкретных ограничений не накладывают, в то время как его предпочтительный пример включает диоксид кремния, полученный по мокрому способу, гидроксид алюминия, оксид алюминия, оксид магния, монтмориллонит, слюду, смектит, органический монтмориллонит, органическую слюду и органический смектит. Они могут быть использованы индивидуально в результате выбора одного их типа или в виде комбинации из двух и более их типов.

С другой стороны, что касается технического углерода, то в результате надлежащего выбора может быть использован любой тип, обычно используемый в качестве армирующего материала для каучука; и его иллюстративный пример включает марки FEF (быстроэкструдируемая печная сажа), SRF (полуусиливающая печная сажа), HAF (износостойкая печная сажа), ISAF (высокоизносостойкая печная сажа), SAF (сверхизносостойкая печная сажа) и GPF (печная сажа общего назначения).

С учетом клейкости и сопротивления расслаиванию в склеивающей при надавливании клеевой композиции настоящего изобретения уровень содержания наполнителя предпочтительно составляет 5 и более массовых частей неорганического наполнителя совместно с техническим углеродом по отношению к 100 массовым частям каучукового компонента.

1.3.2 Смола, придающая клейкость

Предпочтительный пример смолы, придающей клейкость, обладающей функцией получения свойства придания клейкости склеивающей при надавливании клеевой композиции настоящего изобретения, включает фенольную смолу, терпеновую смолу, модифицированную терпеновую смолу, гидрированную терпеновую смолу, канифольную смолу, С5 и С9 нефтяные смолы, ксилольную смолу, кумароноинденовую смолу, дициклопентадиеновую смолу и стирольную смолу, в то время как в их числе предпочтительными являются фенольная смола, терпеновая смола, модифицированная терпеновая смола, гидрированная терпеновая смола и канифольная смола.

Иллюстративный пример фенольной смолы включает смолу, полученную в результате проведения конденсации п-трет-бутилфенола с ацетиленом в присутствии катализатора, и продукт конденсации алкилфенола с формальдегидом. Иллюстративный пример терпеновой смолы, модифицированной терпеновой смолы и гидрированной терпеновой смолы включает терпеновые смолы, такие как β-пиненовая смола и α-пиненовая смола; гидрированные терпены, полученные в результате гидрирования данных терпенов; и модифицированную терпеновую смолу, полученную в результате проведения реакции между терпеном и фенолом при использовании катализатора Фриделя-Крафтса или в результате проведения конденсации его с формальдегидом. Иллюстративный пример канифольной смолы включает природную канифольную смолу и канифольное производное, полученное в результате модифицирования ее в результате гидрирования, диспропорционирования, димеризации, этерификации, лимеризации и тому подобного.

Данные смолы могут быть использованы индивидуально в результате выбора одного их типа или в виде комбинации из двух и более их типов, в то время как в особенности предпочтительной в их числе является фенольная смола.

В настоящем изобретении используемое количество данных смол, придающих клейкость, предпочтительно составляет 5 и более массовых частей, более предпочтительно находится в диапазоне от 5 до 40 массовых частей или еще более предпочтительно в диапазоне от 5 до 30 массовых частей, по отношению к 100 массовым частям каучукового компонента.

В особенности предпочтительным является использование фенольной смолы в качестве смолы, придающей клейкость, и оксида магния в качестве неорганического наполнителя, поскольку склеивающая при надавливании клеевая композиция, полученная из них, демонстрирует превосходную клейкость.

Склеивающая при надавливании клеевая композиция настоящего изобретения может быть получена в результате перемешивания каждых из вышеупомянутых компонентов при использовании, например, смесителя Banbury и вальцев.

Склеивающую при надавливании клеевую композицию настоящего изобретения, полученную в соответствии с тем, что упомянуто выше, используют для связывания (А) слоя пленки смолы и (В) слоя каучукового эластичного тела.

Между тем, в следующем далее объяснении о слоистом теле настоящего изобретения будут подробно описываться вышеупомянутые (А) слой пленки смолы и (В) слой каучукового эластичного тела.

2. Слоистое тело

В следующем далее изложении будет объяснено слоистое тело настоящего изобретения.

Слоистое тело настоящего изобретения характеризуется тем, что (А) слой пленки смолы и (В) слой каучукового эластичного тела связаны через слой (С) обсуждавшейся выше склеивающей при надавливании клеевой композиции настоящего изобретения.

2.1 (А) Слой пленки смолы

На пленку смолы, составляющую (А) слой пленки смолы в слоистом теле настоящего изобретения, каких-либо конкретных ограничений не накладывают, и может быть использовано множество типов пленки смолы до тех пор, пока слой пленки смолы будет характеризоваться превосходным свойством газонепроницаемости, а также надлежащей механической прочностью. Материал основы пленки смолы, подобный данному, содержит любой из типов, выбираемых из полиамида, сложного полиэфира, полинитрила, полиметакрилата, поливинила, целлюлозы, сополимера на основе этилена-винилового спирта, полимера на уретановой основе, полимера на олефиновой основе и полимера на диеновой основе. В их числе предпочтительный материал основы представляет собой сополимер на основе этилена-винилового спирта вследствие его низкой воздухопроницаемости и превосходного свойства газонепроницаемости. Они могут быть использованы индивидуально в результате выбора одного их типа или в виде комбинации из двух и более их типов. В дополнение к этому, слой пленки смолы, полученный при использовании данных материалов основы, может представлять собой монослой или полислой, включающий два и более слоя.

2.1.1 Сополимер на основе этилена-винилового спирта

Что касается сополимера на основе этилена-винилового спирта, то в особенности предпочтительным является модифицированный сополимер этилена-винилового спирта, полученный в результате проведения реакции между эпоксисоединением и сополимером этилена-винилового спирта. В результате такого модифицирования может быть кардинально уменьшен модуль упругости немодифицированного сополимера этилена-винилового спирта, так что могут быть подавлены разрушение во время изгибания и образование трещин.

Что касается немодицированного сополимера этилена-винилового спирта, использующегося для данной модифицирующей обработки, то уровень содержания этиленовых звеньев в нем предпочтительно находится в диапазоне от 25 до 50% (моль.). В случае уровня содержания этиленовых звеньев, составляющего 25% (моль.) и более, не только могут быть получены достаточные сопротивление изгибанию и усталостная прочность, но также и превосходной является формуемость в расплавленном состоянии. С другой стороны, в случае уровня содержания, составляющего 50% (моль.) и менее, может быть получено достаточное свойство газонепроницаемости. С точки зрения получения дополнительных превосходных сопротивления изгибанию и усталостной прочности уровень содержания этиленовых звеньев составляет более предпочтительно 30% (моль.) и более или в особенности предпочтительно 35% (моль.) и более. С другой стороны, с точки зрения свойства газонепроницаемости уровень содержания этиленовых звеньев составляет более предпочтительно 48% (моль.) и менее или в особенности предпочтительно 45% (моль.) и менее.

В дополнение к этому, степень омыления сополимера этилена-винилового спирта составляет предпочтительно 90% (моль.) и более, более предпочтительно 95% (моль.) и более, еще более предпочтительно 98% (моль.) и более или наиболее предпочтительно 99% (моль.) и более. В случае степени омыления, составляющей 90% (моль.) и более, могут быть получены достаточные газонепроницаемость и теплостойкость во время получения слоистого тела.

Скорость течения расплава (MFR, значение MFR измеряют при 190°С с приложением нагрузки в 21,18 н) немодифицированного сополимера этилена-винилового спирта, используемого для модифицирующей обработки, находится в диапазоне от 0,1 до 30 г/10 минут или более предпочтительно в диапазоне от 0,3 до 25 г/10 минут. Между тем, в случае близости температуры плавления сополимера этилена-винилового спирта к 190°С или превышения ею 190°С ее измерения проводят при нескольких температурах, больших, чем температура плавления, при приложенной нагрузке в 21,18 н; и на графике на горизонтальной оси откладывают обратное значение абсолютной температуры, в то время как на графике с логарифмическим масштабом на одной из осей на вертикальной оси откладывают логарифмическое значение MFR, в результате чего демонстрируется значение, полученное в результате экстраполирования до 190°С.

Модифицирующую обработку проводят в результате проведения реакции между эпоксисоединением и немодифицированным сополимером этилена-винилового спирта при количестве эпоксисоединения, находящемся предпочтительно в диапазоне от 1 до 50 массовых частей, более предпочтительно в диапазоне от 2 до 40 массовых частей или еще более предпочтительно в диапазоне от 5 до 35 массовых частей, по отношению к 100 массовым частям немодифицированного сополимера. Во время данной обработки выгодным является проведение реакции в растворе при использовании надлежащего растворителя.

В способе модифицирующей обработки при использовании растворной реакции модифицированный сополимер этилена-винилового спирта может быть получен в результате проведения реакции между эпоксисоединением и сополимером этилена-винилового спирта в растворе в присутствии кислого катализатора или основного катализатора. Что касается реакционного растворителя, то предпочтительными являются непротонные полярные растворители, которые являются хорошими растворителями для сополимера этилена-винилового спирта, такие как диметилсульфоксид, диметилформамид, диметилацетамид и N-метилпирролидон. Иллюстративный пример катализатора реакции включает кислые катализаторы, такие как п-толуолсульфокислота, метансульфокислота, трифторметансульфокислота, серная кислота и трифторид бора; и основные катализаторы, такие как гидроксид натрия, гидроксид калия, гидроксид лития и метоксид натрия. В их числе предпочтительно используют кислый катализатор. Надлежащим может оказаться количество катализатора в диапазоне от приблизительно 0,0001 до приблизительно 10 массовых частей по отношению к 100 массовым частям сополимера этилена-винилового спирта. В альтернативном варианте, модифицированный сополимер этилена-винилового спирта может быть получен в результате проведения тепловой обработки раствора, в котором сополимер этилена-винилового спирта и эпоксисоединение растворены в реакционном растворителе.

На эпоксисоединение, использующееся при модифицирующей обработке, каких-либо конкретных ограничений не накладывают, в то время как предпочтительным является одновалентное эпоксисоединение. В случае использования эпоксисоединения, характеризующегося валентностью, составляющей два и более, будет протекать реакция сшивания с сополимером этилена-винилового спирта, так что может возникнуть опасность ухудшения качества слоистого тела вследствие образования геля, инородного включения и тому подобного. С учетом легкости получения, свойства газонепроницаемости, сопротивления изгибанию и усталостной прочности модифицированного сополимера этилена-винилового спирта в качестве предпочтительных одновалентных эпоксисоединений могут быть упомянуты глицидол и эпоксипропан.

На скорость течения расплава (MFR, значение MFR измеряют при 190°С с приложением нагрузки в 21,18 н) модифицированного сополимера этилена-винилового спирта, используемого в настоящем изобретении, каких-либо конкретных ограничений не накладывают, в то время как с точки зрения получения хороших газонепроницаемости, сопротивления изгибанию и усталостной прочности она предпочтительно находится в диапазоне от 0,1 до 30 г/10 минут, более предпочтительно в диапазоне от 0,3 до 25 г/10 минут или еще более предпочтительно в диапазоне от 0,5 до 20 г/10 минут. Между тем, в случае близости температуры плавления модифицированного сополимера этилена-винилового спирта к 190°С или превышения ею 190°С ее измерения проводят при нескольких температурах, больших, чем температура плавления, при приложенной нагрузке в 21,18 н; и на графике на горизонтальной оси откладывают обратное значение абсолютной температуры, в то время как на графике с логарифмическим масштабом на одной из осей на вертикальной оси откладывают логарифмическое значение MFR, в результате чего демонстрируется значение, полученное в результате экстраполирования до 190°С.

В случае проведения измерения кислородопроницаемости слоя пленки смолы, использующего данный модифицированный сополимер этилена-винилового спирта в качестве материала основы, при 20°С и относительной влажности 65% она составит предпочтительно 3×10-15 см3·см/см2·сек·Па и менее, более предпочтительно 1×10-15 см3·см/см2·сек·Па и менее или еще более предпочтительно 5×10-16 см3·см/см2·сек·Па и менее.

2.1.2 Структура (А) слоя пленки смолы

(А) Слой пленки смолы слоистого тела настоящего изобретения может представлять собой монослойную пленку, образованную из пленки смолы, такой как вышеупомянутый модифицированный сополимер этилена-винилового спирта, или многослойную пленку, образованную в качестве слоя пленки смолы не только из слоя пленки смолы, такой как модифицированный сополимер этилена-винилового спирта, но также и из других слоев.

Что касается других слоев, то с учетом водостойкости и адгезии к каучуку предпочтительным является слой, образованный из термопластического уретанового эластомера; в особенности предпочтительным является расположение слоя термопластичного уретанового эластомера во внешних частях слоя таким образом, чтобы заключить слой пленки смолы в сэндвичевую структуру.

Что касается конкретного примера многослойной пленки, подобной данной, то может быть упомянута многослойная пленка, обладающая трехслойной структурой, в которой обе стороны пленки смолы, содержащей вышеупомянутый модифицированный сополимер этилена-винилового спирта, ламинированы, соответственно, пленками термопластичного уретанового эластомера.

Вышеупомянутый термопластичный уретановый эластомер (его иногда сокращенно обозначают как ТПУ) является эластомером, содержащим уретановую группу (-NH-COO-) в своей молекуле, который может быть получен в результате проведения межмолекулярной реакции для трех компонентов в виде (1) полиола (длинноцепочечного диола), (2) диизоцианата и (3) короткоцепочечного диола. Полиол и короткоцепочечный диол вводят в реакцию с диизоцианатом по реакции присоединения, получая линейный полиуретан. В данной молекуле полиол становится мягкой частью (мягким сегментом) эластомера, в то время как диизоцианат и короткоцепочечный диол становятся жесткой частью (жестким сегментом). Свойства полимера ТПУ зависят от формы материалов исходного сырья, условий проведения полимеризации и соотношения между компонентами в смеси, в то время как в их числе наиболее значащим фактором, оказывающим воздействие на свойства полимера ТПУ, является тип полиола. Множество его основных свойств определяются типом длинноцепочечного диола, в то время как жесткость определяется долей жесткого сегмента.

Иллюстративный пример его типов включает (i) соединение типа капролактона (полилактонэфирполиол на основе сложного эфира, полученный в результате раскрытия цикла капролактона), (ii) соединение типа адипиновой кислоты или соединение типа адипината (адипинатэфирполиол на основе сложного эфира, полученный в результате проведения реакции между адипиновой кислотой и гликолем) и (iii) соединение типа PTMG (политетраметиленгликоля) или соединение типа простого эфира (политетраметиленгликоль, полученный в результате проведения полимеризации тетрагидрофурана с раскрытием цикла).

В том, что касается слоистого тела настоящего изобретения, на способ формования пленки смолы, которая образует (А) слой пленки смолы, каких-либо конкретных ограничений не накладывают; и в случае монослойной пленки могут быть использованы способы, известные из уровня техники, такие как способ полива из раствора, способ экструдирования из расплава и способ каландрования, в то время как в их числе предпочтительным является способ экструдирования из расплава, такой как способ экструдирования через плоскощелевую экструзионную головку и способ раздувания. В случае многослойной пленки предпочтительно используют способ ламинирования в результате совместного экструдирования.

Вышеупомянутый модифицированный сополимер этилена-винилового спирта предпочтительно является сшитым. В случае использования для слоя пленки смолы несшитого модифицированного сополимера этилена-винилового спирта слой, образованный из модифицированного сополимера этилена-винилового спирта, будет в значительной степени деформирован, например, в процессе вулканизации во время изготовления покрышки, так что однородный слой сохранить будет невозможно; и в результате будут иметься определенные случаи ухудшения свойств газонепроницаемости, сопротивления изгибанию и усталостной прочности слоя пленки смолы.

В данном случае на способ сшивания модифицированного сополимера этилена-винилового спирта каких-либо конкретных ограничений не накладывают, в то время как может быть упомянут способ облучения энергетическим пучком. Что касается энергетического пучка, то могут быть упомянуты пучки ионизирующего излучения, такие как ультрафиолетовые лучи, электронный пучок, рентгеновские лучи, α-лучи и γ-лучи, в то время как в их числе в особенности предпочтительным является электронный пучок.

Облучение электронным пучком предпочтительно проводят после переработки модифицированного сополимера этилена-винилового спирта в формованное изделие, такое как монослойная пленка или многослойный лист, по вышеупомянутому способу. В данном случае величина дозы облучения электронным пучком для сшивания находится предпочтительно в диапазоне от 10 до 60 Мрад или более предпочтительно в диапазоне от 20 до 50 Мрад. В случае величины дозы облучения, меньшей, чем 10 Мрад, реакция сшивания станет замедленной, в то время как в случае данной величины, большей, чем 60 Мрад, качество формованного изделия легко будет ухудшаться.

Толщина (А) слоя пленки смолы в слоистом теле настоящего изобретения в случае использования данного слоистого тела в качестве герметизирующего слоя пневматической покрышки предпочтительно будет составлять 200 мкм и менее в целях получения более тонкого калибра. В случае чрезмерно тонкого слоя пленки смолы возникнет опасность невозможности надлежащего выражения достаточных эффектов связывания (А) данного слоя с (В) слоем каучукового эластичного тела, который будет описываться позже. В соответствии с этим, нижний предел толщины (А) данного слоя составляет приблизительно 1 мкм; и его толщина находится более предпочтительно в диапазоне от 10 до 150 мкм или еще более предпочтительно в диапазоне от 20 до 100 мкм.

Для улучшения свойства адгезии к вышеупомянутому слою склеивающей при надавливании клеевой композиции, который располагается между (А) данным слоем пленки смолы и (В) слоем каучукового эластичного тела, который будет описываться позже, слой пленки смолы по мере необходимости может быть подвергнут поверхностной обработке, по меньшей мере, на его стороне адгезии к слою склеивающего при надавливании клея, по способу окисления, способу вогнуто-выпуклости и тому подобному.

Иллюстративный пример способа окисления включает обработку коронным разрядом, обработку плазменным разрядом, обработку хромовой кислотой (влажный способ), обработку пламенем, обработку горячим воздухом, обработку озоном и облучение УФ-излучением. Иллюстративный пример способа вогнуто-выпуклости включает способ пескоструйной обработки и способ растворения в растворителе. Данные способы поверхностной обработки могут быть надлежащим образом выбраны в соответствии с типом пленки основы, в то время как в общем случае предпочтительно используют способ коронного разряда с учетом его эффекта и удобства в эксплуатации.

2.2 (В) Слой каучукового эластичного тела

(В) Слой каучукового эластичного тела в слоистом теле настоящего изобретения в качестве каучукового компонента предпочтительно содержит бутилкаучук и галогенированный бутилкаучук. В данном случае иллюстративный пример галогенированного бутилкаучука включает хлорированный бутилкаучук, бромированный бутилкаучук и модифицированный каучук из них. Что касается данного галогенированного бутилкаучука, то может быть использован коммерчески доступный продукт; и иллюстративный пример коммерчески доступного продукта включает продукты «Enjay Butyl НТ10-66» (зарегистрированное торговое наименование хлорированного бутилкаучука, изготовленного в компании Enjay Chemical Company), «Bromobutyl 2255» (зарегистрированное торговое наименование бромированного бутилкаучука, изготовленного в компании JSR Corporation) и «Bromobutyl 2244» (зарегистрированное торговое наименование бромированного бутилкаучука, изготовленного в компании JSR Corporation). Иллюстративный пример модифицированного каучука, который является хлорированным или бромированным, включает продукт «Expro 50» (зарегистрированное торговое наименование, производство в компании Exxon Mobil Corporation).

С учетом улучшения свойства газонепроницаемости уровень содержания бутилкаучука и/или галогенированного бутилкаучука в каучуковом компоненте слоя каучукового эластичного тела предпочтительно составляет 50% (масс.) и более или более предпочтительно находится в диапазоне от 70 до 100% (масс.). Между тем, в дополнение к бутилкаучуку и галогенированному бутилкаучуку в качестве каучукового компонента могут быть использованы диеновый каучук, эпихлоргидриновый каучук и тому подобное. Данные каучуковые компоненты могут быть использованы индивидуально в результате выбора одного их типа или в виде комбинации из двух и более их типов.

Конкретный пример диенового каучука включает натуральный каучук (NR), изопреновый каучук (IR), цис-1,4-полибутадиеновый каучук (BR), синдиотактический 1,2-полибутадиеновый каучук (1,2-BR), стирол-бутадиеновый сополимерный каучук (SBR), акрилонитрил-бутадиеновый каучук (NBR) и хлоропреновый каучук (CR). Данные диеновые каучуки могут быть использованы индивидуально в результате выбора одного их типа или в виде комбинации из двух и более их типов.

В соответствии с назначением по мере необходимости слой каучукового эластичного тела в дополнение к вышеупомянутым каучуковым компонентам может быть перемешан с ингредиентами, обычно использующимся в каучуковой промышленности, такими как армирующий наполнитель, мягчитель, антиоксидант, вулканизатор, ускоритель вулканизации для каучука, материал замедлителя подвулканизации, оксид цинка и стеариновая кислота. Что касается данных ингредиентов, то в подходящем для использования случае могут быть использованы коммерчески доступные продукты.

Слой каучукового эластичного тела может быть получен включающим по мере необходимости органические короткие волокна. В случае использования в качестве герметизирующего слоя слоистого тела настоящего изобретения при включении в него органических коротких волокон может быть подавлено обнажение внутренних кордов, которое происходит во время изготовления покрышки при утончении калибра герметизирующего слоя. Предпочтительными являются органические короткие волокна, имеющие средний диаметр в диапазоне от 1 до 100 мкм и среднюю длину в диапазоне от приблизительно 0,1 до приблизительно 0,5 мм. Органические короткие волокна могут быть примешаны в виде каучука, упрочненного волокнами, (композитного материала из коротких волокон с невулканизованным каучуком).

Уровень содержания органических коротких волокон, подобных данным, предпочтительно находится в диапазоне от 0,3 до 15 массовых частей по отношению к 100 массовым частям каучукового компонента. Что касается материала органических коротких волокон, то каких-либо конкретных ограничений не накладывают; и его иллюстративный пример включает полиамиды, такие как найлон 6 и найлон 66, синдиотактический 1,2-полибутадиен, изотактический полипропилен и полиэтилен, в то время как в их числе предпочтительными являются полиамиды.

Для улучшения модуля упругости каучука, который перемешивают с органическими короткими волокнами, к ним может быть дополнительно примешан улучшитель адгезии между волокнами и каучуком, такой как гексаметилентетраамин и резорцин.

Предпочтительно, чтобы в слоистом теле настоящего изобретения толщина слоя пленки смолы составляла бы 200 мкм и менее, а толщина слоя каучукового эластичного тела составляла бы 200 мкм и более. В данном случае нижний предел толщины слоя пленки смолы предпочтительно составляет приблизительно 1 мкм, в то время как его толщина находится более предпочтительно в диапазоне от 10 до 150 мкм или еще более предпочтительно в диапазоне от 20 до 100 мкм. В случае использования слоистого тела настоящего изобретения в качестве герметизирующего слоя при толщине слоя пленки смолы, большей, чем 200 мкм, его сопротивление изгибанию и усталостная прочность ухудшатся, так что в результате изгибного деформирования во время вращения покрышки при поездке легко могут возникать разрушение и растрескивание. С другой стороны, при его толщине, меньшей, чем 1 мкм, существует вероятность невозможности достаточного обеспечения наличия свойства газонепроницаемости. При толщине слоя каучукового эластичного тела, меньшей, чем 200 мкм, эффект армирования не может быть выражен в достаточной степени, так что легко могут продлеваться трещины, образованные от разрушения и растрескивания в слое пленки смолы; и в результате подавление неблагоприятных эффектов, таких как большие разрушение и растрескивание, может оказаться затруднительным.

Слоистое тело настоящего изобретения получают в результате связывания (А) слоя пленки смолы и (В) слоя каучукового эластичного тела через слой обсуждавшейся выше склеивающей при надавливании клеевой композиции настоящего изобретения, при этом толщина слоя склеивающей при надавливании клеевой композиции предпочтительно находится в диапазоне от 5 до 100 мкм. При толщине данного слоя склеивающей при надавливании клеевой композиции, меньшей, чем 5 мкм, будет возникать опасность стимулирования обеспечения неудовлетворительной адгезии, в то время как при данной толщине, большей, чем 100 мкм, достоинства в виде экономии массы и уменьшения затрат станут меньшими.

Слоистое тело настоящего изобретения, полученное в соответствии с тем, что упоминалось выше, находится в невулканизованном состоянии как в (В) слое каучукового эластичного тела, так и в слое склеивающей при надавливании клеевой композиции; и каучуковое тело может быть использовано, например, в качестве материала элемента герметизирующего слоя пневматической покрышки.

Для изготовления вулканизованного слоистого тела невулканизованное слоистое тело нагревают в целях вулканизации при температуре, обычно составляющей 120°С и более, предпочтительно находящейся в диапазоне от 125 до 200°С или более предпочтительно в диапазоне от 130 до 180°С. Данную обработку нагреванием для вулканизации обычно проводят в течение времени вулканизации покрышки.

В случае нагревания слоистого тела для вулканизации в течение времени вулканизации покрышки нагревание в целях вулканизации проводят при одновременном введении стороны каучукового эластичного тела у слоистого тела в контакт со слоем каучука покрытия прослойки каркаса в целях получения герметизирующего слоя, связанного с каучуком покрытия.

В последующем изложении будет разъясняться способ склеивания слоя пленки смолы и слоя каучукового эластичного тела в настоящем изобретении.

3. Способ склеивания слоя пленки смолы и слоя каучукового эластичного тела

Способ склеивания слоя пленки смолы и слоя каучукового эластичного тела в настоящем изобретении характеризуется проведением вулканизационной обработки в состоянии, где (С) слой склеивающей при надавливании клеевой композиции настоящего изобретения располагается между (А) слоем пленки смолы и (В) слоем каучукового эластичного тела.

(А) Слой пленки смолы, (В) слой каучукового эластичного тела и (С) слой склеивающей при надавливании клеевой композиции представляют собой то, что объяснялось прежде.

В данном способе склеивания в том, что касается способа расположения слоя склеивающей при надавливании клеевой композиции между (А) слоем и (В) слоем, может быть использован способ, где раствор для нанесения покрытия из склеивающего при надавливании клея, содержащий склеивающую при надавливании клеевую композицию, растворенную в хорошем растворителе, наносят на сторону, по меньшей мере, одного из противостоящих элементов из слоя пленки смолы и слоя каучукового эластичного тела, которые обращены друг к другу.

Что касается хорошего растворителя, то предпочтительно используют органический растворитель, характеризующийся δ-значением - параметром растворимости Хильдебранда - в диапазоне от 14 до 20 МПа1/2, что указывает на хороший растворитель для каучукового компонента. Иллюстративный пример органического растворителя, подобного данному, включает толуол, ксилол, н-гексан, циклогексан, хлороформ и метилэтилкетон. Они могут быть использованы индивидуально в результате выбора одного их типа или в виде смеси из двух и более их типов.

Концентрацию твердого вещества в таким образом полученном растворе для нанесения покрытия в надлежащем случае выбирают в соответствии с его свойствами покрытия и удобства в обращении, в то время как данная концентрация обычно находится в диапазоне от 5 до 50% (масс.) или предпочтительно в диапазоне от 10 до 30% (масс.).

В альтернативном варианте, может быть использован способ, где лист склеивающей при надавливании клеевой композиции располагается между слоем пленки смолы и слоем каучукового эластичного тела.

Кроме того, настоящее изобретение предлагает не только вулканизованное слоистое тело, полученное по способу склеивания слоя пленки смолы и слоя каучукового эластичного тела, но также и пневматическую покрышку, содержащую упомянутое вулканизованное слоистое тело в качестве герметизирующего слоя покрышки.

4. Пневматическая покрышка

Фигура 1 представляет собой частичный вид с поперечным разрезом, демонстрирующий один пример пневматической покрышки, содержащей вулканизованное слоистое тело настоящего изобретения в качестве герметизирующего слоя, при этом упомянутая покрышка содержит слой 2 каркаса, имеющий прослойку каркаса, которая обернута вокруг сердечника 1 борта покрышки при обращении направления корда в радиальном направлении, герметизирующий слой 3, полученный из вулканизованного слоистого тела настоящего изобретения, расположенный внутри по радиальному направлению покрышки в слое каркаса, брекерную часть 4, образованную из двух слоев брекера, расположенных снаружи по радиальному направлению покрышки в коронной части слоя каркаса, протекторную часть 5, расположенную на верхней части брекера, и боковинную часть 6, расположенную на правой и левой сторонах протекторной части.

Фигура 2 представляет собой укрупненный вид с поперечным разрезом, демонстрирующий один пример, который использует вулканизованное слоистое тело настоящего изобретения в качестве герметизирующего слоя в пневматической покрышке. Герметизирующий слой 3 получают в результате связывания через слой 15 склеивающей при надавливании клеевой композиции настоящего изобретения слоя 14 каучукового эластичного тела и слоя 13 пленки смолы, включающим слои 12а и 12b термопластичного уретанового эластомера, ламинированные по обеим сторонам слоя 11 модифицированного сополимера этилена-винилового спирта, для того чтобы получить неразъемную конструкцию. После этого слой 14 каучукового эластичного тела связывают на его противоположной стороне от слоя 13 пленки смолы со слоем 2 каркаса на фигуре 1.

Между тем в данном упомянутом прежде вулканизованном слоистом теле невулканизованное слоистое тело нагревают для вулканизации в течение времени вулканизации покрышки в установке для формования покрышки в целях вулканизации как слоя склеивающей при надавливании клеевой композиции, так и слоя каучукового эластичного тела, что, тем самым, обеспечивает связывание слоя 13 пленки смолы со слоем 14 вулканизованного каучукового эластичного тела при высокой адгезионной прочности; и в то же самое время слой 14 вулканизованного каучукового эластичного тела связывают на его противоположной стороне от слоя 13 пленки смолы со слоем 2 каркаса на фигуре 1.

Как упоминалось выше, склеивающая при надавливании клеевая композиция настоящего изобретения в подходящем для использования случае может быть использована для получения невулканизованного слоистого тела, а также вулканизованного слоистого тела; и в дополнение к этому, например, после ее нанесения на поверхность материала невулканизованного каучука оба данных материала подвергают совместной вулканизации, для того чтобы их можно было бы использовать для модифицирования поверхности вулканизующегося каучукового материала (таким образом, как придание свойства антистатика). Кроме того, данная композиция может быть использована для придания клейкости материалу невулканизованного каучукового элемента в форме брекера для покрышки, так как в случае элемента придания жесткости, каучуковой бортовой ленты покрышки и стороны подушечного слоя, в результате ее нанесения на поверхность материала невулканизованного каучука.

В альтернативном варианте, после получения на стальном корде покрывающего слоя, образованного из данной склеивающей при надавливании клеевой композиции, его вводят в каучуковую матрицу, а после этого их подвергают совместной вулканизации для того, чтобы они могли бы быть использованы для прочного склеивания стального корда и каучуковой матрицы.

ПРИМЕРЫ

В последующем изложении настоящее изобретение будет разъяснено более подробно при использовании примеров, но на настоящее изобретение данными примерами каких-либо ограничений совершенно не накладывают.

Адгезионную прочность (н/25 мм) для слоистого тела, полученного в каждом примере, измеряли в результате проведения испытания на Т-образное отслаивание при 23°С в соответствии с документом «Adhesive Material - Test Method of Peeling Adhesion Strength - Part 3: T-Type Peeling», описанной в публикации JIS К 6854-3:1999.

Пример получения 1

Синтез модифицированного сополимера этилена-винилового спирта (модифицированного полимера EVOH)

В работающую под давлением реакционную емкость вносили 2 массовые части сополимера этилена-винилового спирта (уровень содержания этилена 44% (моль.), степень омыления 99,9%, MFR 5,5 г/10 минут при 190°С с приложением нагрузки в 21,18 н) и 8 массовых частей N-метил-2-пирролидона; а после этого их нагревали при перемешивании при 120°С в течение 2 часов для полного растворения сополимера этилена-винилового спирта. После добавления сюда 0,4 массовой части эпоксипропана в качестве эпоксисоединения получающуюся в результате смесь нагревали при 160°С в течение 4 часов. После завершения нагревания данную смесь осаждали в результате выливания в 100 массовых частей дистиллированной воды; а после этого N-метил-2-пирролидон и непрореагировавший эпоксипропан полностью вымывали при использовании большого количества дистиллированной воды, получая модифицированный сополимер этилена-винилового спирта. Таким образом полученный модифицированный сополимер этилена-винилового спирта при использовании машины для измельчения в порошок измельчали в порошок, получая частицы с диаметром частиц, составляющим приблизительно 2 мм; и после этого частицы полностью промывали еще один раз при использовании большого количества воды. Частицы после промывания высушивали в вакууме при комнатной температуре в течение 8 часов, а после этого их расплавляли при использовании двухосного экструдера при 200°С и гранулировали.

Между тем уровень содержания и степень омыления вышеупомянутого сополимера этилена-винилового спирта рассчитывали по спектру 1Н-ЯМР, измеренному при использовании устройства «JNM-GX-500 Type» (производство в компании JEOL Ltd.) с применением дейтерированного диметилсульфоксида в качестве растворителя. Скорость течения расплава (MFR) сополимера этилена-винилового спирта измеряли при использовании устройства Melt Indexer L244 (производство в компании Takara Kogyo Co., Ltd.) следующим далее образом: образец набивали в цилиндр, имеющий внутренний диаметр 9,55 мм и длину 162 мм; и после его расплавления при 190°С измеряли количество смолы, экструдированной в единицу времени (г/10 минут) через отверстие с диаметром 2,1 мм, расположенное в центре цилиндра, при одновременном равномерном приложении к ней нагрузки при использовании плунжера с массой 2160 г и диаметром 9,48 мм. Между тем, в случае близости температуры плавления сополимера этилена-винилового спирта к 190°С или превышения ею 190°С ее измерения проводят при нескольких температурах, больших, чем температура плавления, при приложенной нагрузке в 2160 г; и на графике на горизонтальной оси откладывают обратное значение абсолютной температуры, в то время как на графике с логарифмическим масштабом на одной из осей на вертикальной оси откладывают логарифмическое значение MFR, в результате чего значение, рассчитанное в результате экстраполирования до 190°С, принимали за скорость течения расплава (MFR).

Пример получения 2

Получение трехслойной пленки

Модифицированный полимер EVOH, полученный в примере получения 1, и термопластический полиуретан (TPU) «Kuramiron 3190» (производство в компании Kuraray Co., Ltd.) подвергали совместному экструдированию при использовании машины трехслойного совместного экструдирования для двух типов в условиях совместного экструдирования, продемонстрированных ниже, для получения слоя пленки, обладающего трехслойной структурой, (слой полимера TPU/слой модифицированного полимера EVOH/слой полимера TPU). Толщина пленки соответствующих слоев, то есть, слоя полимера TPU, а также слоя полимера EVOH, составляла 20 мкм.

Температуры экструдирования каждой смолы: С1/С2/С3/экструзионная головка = 170/170/220/220°С

Технические характеристики экструзионных машин для каждой смолы:

Термопластический полиуретан: «Р25-18АС» (экструдер 25-ммϕ, производство в компании Osaka Seiki Kousaku Co., Ltd.).

Модифицированный полимер EVOH: «СО-ЕХТ» (экструдер 20-ммϕ лабораторного типа ME, производство в компании Toyo Seiki Seisakusho, Ltd.).

Технические характеристики плоскощелевой экструзионной головки: для двух типов и трех слоев с шириной 500 мм (производство в компании Plastics Technology Co., Ltd.).

Температура охлаждающего валика: 50°С.

Скорость вытягивания: 4 м/минута.

Пример получения 3

Получение слоя невулканизованного каучукового эластичного тела

Каучуковую композицию получали при следующем далее соотношении между компонентами в смеси; а после этого при использовании данной композиции получали лист невулканизованного каучукового эластичного тела, имеющий толщину 500 мкм

Каучуковая композиция:

Натуральный каучук: 30 массовых частей.

Бромированный бутилкаучук (Bromobutyl 2244, производство в компании JSR Corporation): 70 массовых частей.

Технический углерод GRF (#55, производство в компании Asahi Carbon Co., Ltd.): 60 массовых частей.

SUNPAR 2280 (производство в компании Japan Sun Oil Co., Ltd.): 7 массовых частей.

Стеариновая кислота (производство в компании ADEKA Corp.): 1 массовая часть.

Ускоритель вулканизации (Nocceler DM, производство в компании Ouchi Shinko Chemical Industrial Co., Ltd.): 1,3 массовой части.

Оксид цинка (производство в компании Hakusuitech Co., Ltd.): 3 массовые части.

Сера (производство в компании Karuizawa Seirensho Co., Ltd.): 0,5 массовой части.

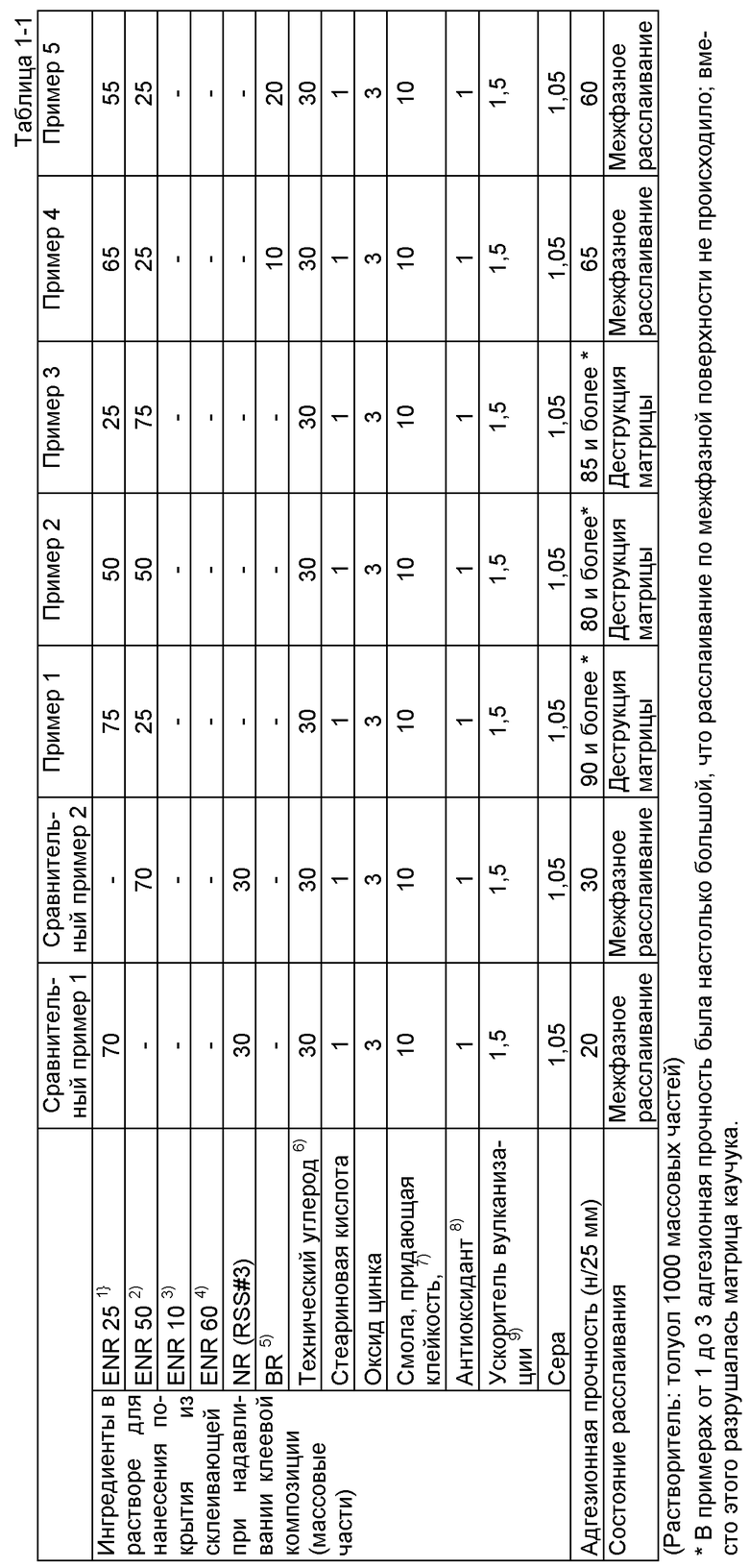

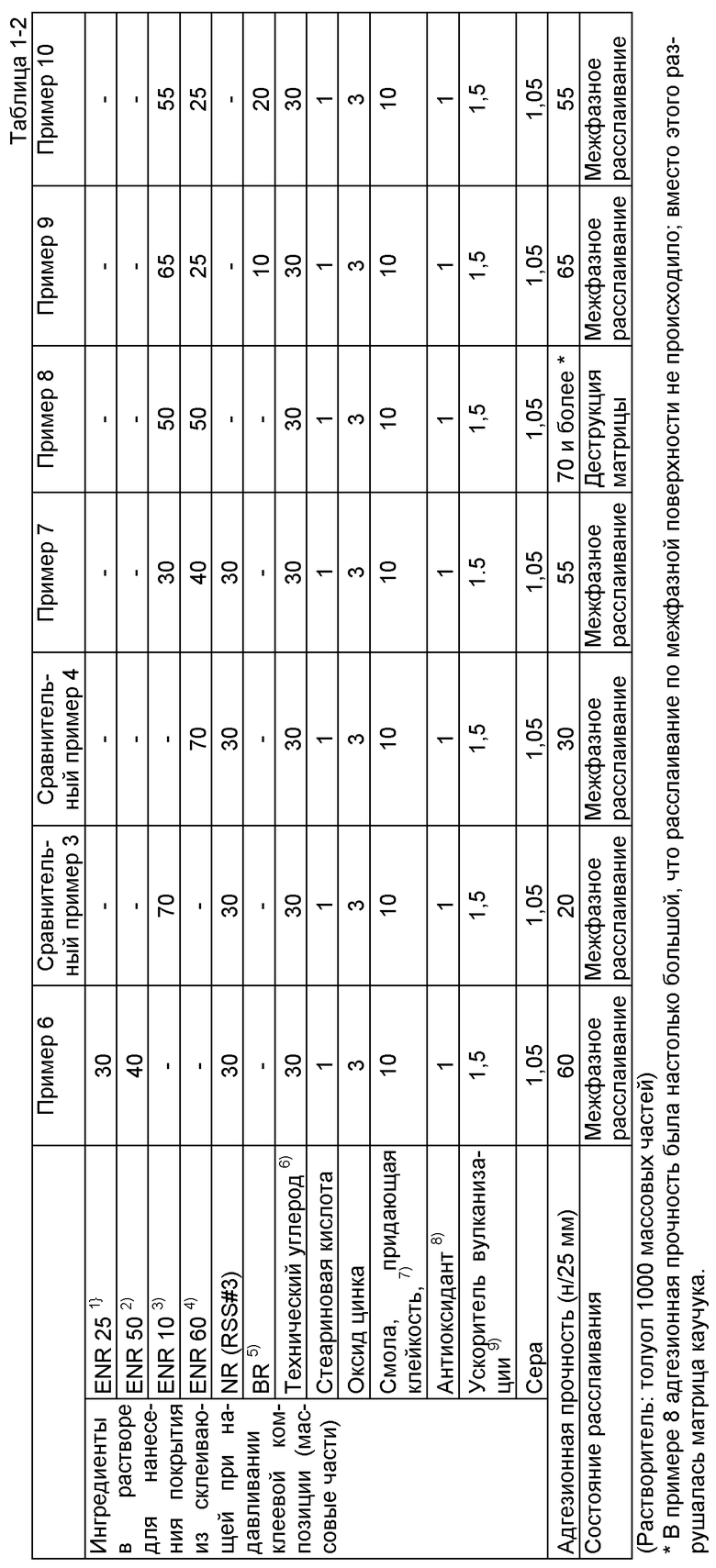

Примеры от 1 до 10 и сравнительные примеры от 1 до 4

(1) Получение раствора покрытия из склеивающего при надавливании клея

После замешивания в соответствии с обычным способом соответствующих компонентов при их типах и количествах, продемонстрированных в таблице 1, для растворения или диспергирования сюда добавляли 1000 массовых частей толуола (δ-величина 18,2 МПа1/2), получая 7 типов раствора для нанесения покрытия из склеивающего при надавливании клея.

(2) Получение вулканизованного слоистого тела

При использовании прибора для электронно-лучевого облучения «Curetron ЕВС200-100 for production» (производство в компании NHV Corporation) трехслойную пленку, полученную в примере получения 2, облучали для сшивания при использовании электронного пучка в состоянии по энергии дозы 30 Мрад и ускоряющему напряжению 200 кВ; и после этого каждый раствор для нанесения покрытия из склеивающей при надавливании клеевой композиции наносили на одну сторону пленки, высушивали, а после этого с этим связывали лист невулканизованного каучукового эластичного тела, полученный в примере получения 3, получая 7 типов невулканизованного слоистого тела.

После этого каждое из невулканизованных слоистых тел нагревали в целях вулканизации при 160°С в течение 20 минут для получения каждого из вулканизованных слоистых тел из примеров от 1 до 10 и сравнительных примеров от 1 до 4. Адгезионную прочность каждого из вулканизованных слоистых тел измеряли по методу, упомянутому прежде. Данные результаты продемонстрированы в таблице 1.

Примечания:

1) ENR 25: эпоксидированный натуральный каучук, характеризующийся степенью эпоксидирования 25%, (торговое наименование: ENR 25, производство в компании RRIM Corp.).

2) ENR 50: эпоксидированный натуральный каучук, характеризующийся степенью эпоксидирования 50%, (торговое наименование: ENR 50, производство в компании RRIM Corp.).

3) ENR 10: эпоксидированный натуральный каучук, характеризующийся степенью эпоксидирования 10%, (торговое наименование: ENR 10, производство в компании Kumpulan Guthurie Berhad).

4) ENR 60: эпоксидированный натуральный каучук, характеризующийся степенью эпоксидирования 60%, (торговое наименование: ENR 60, производство в компании MUANG MAI GUTHURIE).

5) BR: «BR 01» (производство в компании JSR Corp).

6) Технический углерод: «Seast NB» (производство в компании Tokai Carbon Co., Ltd.).

7) Смола, придающая клейкость: «KORESIN» (производство в компании BASF AG) (фенольный тип).

8) Антиоксидант: «Antigen 6C» (производство в компании Sumitomo Chemical Co., Ltd.) (химическое наименование: N-фенил-N′-1,3-диметилбутил-п-фенилендиамин).

9) Ускоритель вулканизации («Nocceler CZ-G», производство в компании Ouchi Shinko Chemical Industrial Co., Ltd.) (химическое наименование: N-циклогексил-2-бензотиазолсульфенамид).

Как можно видеть в таблице 1, вулканизованные слоистые тела из примеров от 1 до 10, в которых использовали два типа каучука ENR, характеризующиеся различными степенями эпоксидирования, продемонстрировали намного большую адгезионную прочность в сопоставлении с тем, что имеет место в сравнительных примерах от 1 до 4, в которых использовали один тип каучука ENR. В дополнение к этому, при проведении сопоставления в отношении вулканизованных слоистых тел между примерами от 1 до 3 и примерами от 4 до 10 вулканизованные слоистые тела из примеров от 1 до 3, в которых в качестве каучукового компонента использовали только каучук ENR при одновременном использовании эпоксидированного натурального каучука в виде комбинации из эпоксидированного натурального каучука, характеризующегося степенью эпоксидирования в диапазоне от 5 до 30% (моль.), и эпоксидированного натурального каучука, характеризующегося степенью эпоксидирования в диапазоне от 40 до 90% (моль.), продемонстрировали более высокую адгезионную прочность, чем вулканизованные слоистые тела из примеров от 4 до 10, где в них в качестве каучукового компонента примешивали полимер BR при его количестве, составляющем 10 массовых частей и 20 массовых частей, соответственно, в примерах 4 и 5, и в качестве каучукового компонента примешивали каучук ENR в количестве 30 массовых частей, соответственно.

Применимость в промышленности

Склеивающая при надавливании клеевая композиция настоящего изобретения может обеспечивать для слоистого тела прочное связывание между слоем пленки смолы и слоем каучукового эластичного тела; и данное слоистое тело в подходящем для использования случая может быть применено в качестве материала элемента герметизирующего слоя пневматической покрышки, так что может быть получена пневматическая покрышка, содержащая герметизирующий слой, для которой улучшена адгезионная прочность по отношению к слою каучука покрытия прослойки каркаса.

Перечень ссылочных позиций

1: Сердечник борта покрышки

2: Слой каркаса

3: Герметизирующий слой

4: Брекерная часть

5: Протекторная часть

6: Боковинная часть

11: Слой модифицированного сополимера этилена-винилового спирта

12а и 12b: Слой термопластического уретанового эластомера

13: Слой пленки смолы

14: Слой каучукового эластичного тела

15: Слой склеивающего при надавливании клея.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДГЕЗИВНАЯ КОМПОЗИЦИЯ, СПОСОБ СКЛЕИВАНИЯ С ЕЁ ИСПОЛЬЗОВАНИЕМ, СЛОИСТЫЙ МАТЕРИАЛ И ШИНА | 2012 |

|

RU2562987C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА И СЛОИСТЫЙ ПЛАСТИК | 2011 |

|

RU2495757C1 |

| КОНСТРУКЦИЯ, ВКЛЮЧАЮЩАЯ СОЕДИНИТЕЛЬНЫЙ СЛОЙ | 2006 |

|

RU2401743C2 |

| ТЕРМОПЛАСТИЧЕСКАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2570045C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ, СПОСОБ СКЛЕИВАНИЯ, ЛАМИНАТ И ШИНА | 2010 |

|

RU2499812C2 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ И ПНЕВМАТИЧЕСКАЯ ШИНА, ГДЕ ПРИМЕНЯЮТ ЭТУ КОМПОЗИЦИЮ | 2010 |

|

RU2559460C2 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ И ПОКРЫШКА | 2017 |

|

RU2708574C1 |

| Адгезивные ленты | 2018 |

|

RU2735526C1 |

| ЭКСТРУЗИЯ АДГЕЗИВА ДЛЯ ЛАМИНАТОВ ИЗ ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННОГО ТЕРМОПЛАСТИЧНОГО ЭЛАСТОМЕРА | 2011 |

|

RU2569084C2 |

| СЛОИСТАЯ ОСНОВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, А ТАКЖЕ ВНУТРЕННЯЯ ОБОЛОЧКА ПНЕВМАТИЧЕСКОЙ ШИНЫ И ПНЕВМАТИЧЕСКАЯ ШИНА | 2007 |

|

RU2406617C2 |

Группа изобретений относится к склеивающей при надавливании клеевой композиции, слоистому телу, использующему склеивающую при надавливании клеевую композицию, и пневматической покрышке. Композиция содержит в качестве каучукового компонента по меньшей мере два модифицированных каучука, которые модифицированы при использовании полярной функциональной группы и характеризуются отличными друг от друга степенями модификации. Слоистое тело содержит (А) слой пленки смолы и (В) слой каучукового эластичного тела, которые склеены через (С) склеивающую при надавливании клеевую композицию. Пневматическая покрышка содержит слоистое тело в качестве герметизирующего слоя. Технический результат, достигаемый при использовании склеивающей при надавливании клеевой композиции, заключается в обеспечении прочного связывания между слоем пленки смолы и слоем каучукового эластичного тела. 3 н. и 5 з.п. ф-лы, 2 ил., 2 табл.

1. Склеивающая при надавливании клеевая композиция, содержащая в качестве каучукового компонента по меньшей мере два модифицированных каучука, которые модифицированы при использовании полярной функциональной группы и характеризуются отличными друг от друга степенями модификации,

причем модифицированный каучук представляет собой комбинацию из по меньшей мере двух модифицированных каучуков из (а) модифицированного каучука, характеризующегося степенью модификации от 5 до 30 мол.%, и (b) модифицированного каучука, характеризующегося степенью модификации от 40 до 90 мол.%.

2. Клеевая композиция по п. 1, содержащая в качестве каучукового компонента по меньшей мере два модифицированных натуральных каучука, характеризующихся отличными друг от друга степенями модификации.

3. Клеевая композиция по п. 1, в которой указанные модифицированные каучуки составляют от 80 до 100 мас.% каучукового компонента.

4. Клеевая композиция по п. 1, которая дополнительно содержит вулканизатор или вулканизатор и ускоритель вулканизации.

5. Клеевая композиция по п. 1, в которой полярная функциональная группа представляет собой по меньшей мере один тип, выбранный из эпоксигруппы, аминогруппы, иминогруппы, нитрильной группы, аммониевой группы, изоцианатной группы, имидогруппы, амидной группы, гидразогруппы, азогруппы, диазогруппы, гидроксильной группы, карбоксильной группы, карбонильной группы, оксикарбонильной группы, сульфидной группы, дисульфидной группы, сульфонильной группы, сульфинильной группы, тиокарбонильной группы, азотсодержащей гетероциклической группы, кислородсодержащей гетероциклической группы, алкоксисилильной группы и оловосодержащей группы.

6. Клеевая композиция по п. 1, в которой модифицированный каучук представляет собой модифицированный натуральный каучук.

7. Слоистое тело, содержащее (А) слой пленки смолы и (В) слой каучукового эластичного тела, которые связаны вместе через (С) слой склеивающей при надавливании клеевой композиции по любому из пп. 1-6.

8. Пневматическая покрышка, содержащая слоистое тело по п. 7 в качестве герметизирующего слоя покрышки.

| УСТРОЙСТВО ОПТИЧЕСКОГО ОБНАРУЖЕНИЯ НАЛИЧИЯ ОБЪЕКТА | 1999 |

|

RU2223019C1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Д.А.КАРДАШОВ, А.П.ПЕТРОВА, Пллимерные клеи, Москва, Химия, 1983, с.170-171. | |||

Авторы

Даты

2016-09-10—Публикация

2012-04-02—Подача