Изобретение относится к каучуковым композициям, в частности, предназначенным для получения защитного эластомерного слоя с повышенной воздухонепроницаемостью, который можно использовать, в частности, при изготовлении пневматических шин.

Пневматическая шина с арматурой из радиального каркаса обычно содержит корону, расположенную над протектором шины, две закраины, предназначенные для нахождения в контакте с подъемным ободом, две боковины, соединяющие закраины на короне. Корона содержит обод, укрепляющий круговым образом пневматическую шину и расположенный радиально между арматурой каркаса и протектором шины. Этот обод состоит из нескольких каучуковых поверхностей (или ″слоев″), укрепленных или неукрепленных армирующими элементами, такими как корд или металлическими или текстильными моноволокнами.

В настоящее время известно, что корродирующие вещества, такие как вода или воздух, способные проникать в шины, могут достигать обода. Присутствие воздуха в ободе может приводить к его коррозии и ускорять усталость (явление, называемое ″усталость-коррозия″), что затрудняет адгезию между армирующими элементами и прилегающей каучуковой композицией, в конечном счете, играет основную роль в долговечности рабочих качеств пневматических шин.

Одной из целей производителей пневматических шин является увеличение срока службы и, в частности, увеличение стойкости по отношению к окислительным процессам каучуковых композиций, металлических или текстильных армирующих элементов и поверхности контакта между этими соединениями и этими армирующими элементами.

Известно, что для уменьшения этих явлений окисления ограничивают количество кислорода из воздуха накачивания или наружного воздуха, достигающего зоны, чувствительной к окислению. Для ограничения миграции кислорода специалист в данной области может применять многочисленные физические, химические и физико-химические способы.

Одно из решений заключается в расположении защитного эластомерного слоя рядом с каучуковыми компонентами, которые необходимо защищать. Кроме того, защиту можно повысить, увеличивая толщину этого защитного эластомерного слоя. Однако такое увеличение массы влечет за собой увеличение себестоимости пневматической шины и увеличение нагревания при езде составов, применяемых на поверхности пневматической шины.

В других решениях предлагают удерживать кислород в защитном эластомерном слое, уменьшая содержание антиокислителя, однако это не обеспечивает увеличение срока службы арматуры каркаса.

Наконец в других решениях, как указано в ENCYCLOPEDIA KIRK-OTHMER, third edition, Wiley, volume 3, page 483 в главе ″barrier polymers″ предлагают использовать менее проницаемый для кислорода полимер посредством увеличения его температуры стеклования Tg, его полярности, его кристалличности, жесткости его цепи, его степени уплотнения (порядка, симметрии).

В ходе исследований изобретатели открыли новую композицию на основе диенового эластомера, сшивающей системы, армирующего наполнителя, и содержащей по меньшей мере одну соль металла, пластинчатый наполнитель, позволяющую устранить совокупность недостатков различный решений, указанных выше. Эта композиция действительно обладает такими же хорошими свойствами обработки и механическими свойствами, что и композиции известного уровня техники, а также улучшенными свойствами непроницаемости для кислорода в широком интервале температур, от температуры окружающей среды, когда пневматическая шина находится в состоянии покоя, до температур, когда пневматическая шина функционирует.

Таким образом, первая цель изобретения относится к каучуковой композиции на основе по меньшей мере диенового эластомера, армирующего наполнителя и системы вулканизации, отличающейся тем, что она содержит по меньшей мере:

- от 10 до 150 pce пластинчатого наполнителя;

- от 0,01 до 0,3 pce соли металла.

В частности, пневматические шины по изобретению предназначены для оснащения как автотранспортных и мототранспортных средств туристического типа, SUV (″Sport Utility Vehicles″), двухколесных транспортных средств (в частности мотоциклов), самолетов, так и промышленного транспорта, выбранного из легких грузовых автомобилей, ″большегрузного транспорта″, т.е. метро, автобусов, дорожных транспортных средств (грузовых автомобилей, тракторов, автоприцепов), внедорожных транспортных средств, таких как сельскохозяйственные машины или машины гражданского строительства, других транспортных средств или спецтранспорта.

Изобретение относится к указанным выше пневматическим шинам как в сыром состоянии (т.е. до вулканизации), так и в вулканизированном состоянии (т.е. после сшивания или вулканизации).

Изобретение также относится к применению эластомерной композиции, состав которой представляет собой такой, как описанный выше, в качестве барьерного слоя для кислорода в изделиях из каучука.

Изобретение, так же как и его преимущества, станут легко понятны как из последующего описания и примеров реализации, также и из фигур 1 и 2, относящимся к этим примерам, на которых в радиальном срезе схематично представлены две радиальные пневматические шины по изобретению.

I Применяемые измерения и испытания

Композиция характеризуется как перед, так и после вулканизации, методами, такими, как указано ниже.

I-1. Пластичность по Муни

Используют колебательный консистометр, такой как описан во французском стандарте NF Т 43-005 (1991). Измерение пластичности по Муни проводят следующим способом: композицию в сыром состоянии (т.е. до вулканизации) отливают в цилиндрическую камеру, нагретую до 100°C. После одной минуты предварительного подогрева в пробе вращают ротор со скоростью 2 оборота/минута и после 4 минут вращения измеряют крутящий момент, необходимый для поддержания этого движения. Пластичность по Муни (ML 1+4) выражают в ″единицах Муни″ (UM, где 1 UM = 0,83 Ньютон-метр).

I-2. Реометрия

Измерения проводят при 150°C реометром вибрационного типа в соответствии со стандартом DIN 53529 - часть 3 (июнь 1983). Изменение реометрического момента в зависимости от времени описывает развитие затвердевания композиции после реакции вулканизации. Измерения проводят в соответствии со стандартом DIN 53529 - часть 2 (март 1983): Ti представляет собой время индукции, т.е. время, необходимое для начала реакции вулканизации. Измеряют также константу скорости конверсии, обозначаемую К (выражают в мин-1), 1 порядка, рассчитанную от 30% до 80% конверсии, которая позволяет оценивать кинетику вулканизации.

I-3. Испытание на растяжение

Эти испытания проводят в соответствии с французским стандартом NF Т 4 6-002 от сентября 1988 года. После секунды удлинения (т.е. после периода аккомодации) измеряют секущие коэффициенты, называемые ″номинальными″ (или кажущиеся напряжения, в МПа) удлинение на 10% (обозначенное как ″MA10″) и удлинение на 100% (″MA100″). Все измерения растяжения проводят в нормальных температурных условиях (23±2°C) и нормальных влажностных условиях (50±5% относительной влажности) в соответствии с французским стандартом NF Т 40-101 (декабрь 1979).

I-4. Проницаемость при 40°C и 80°C

Величины проницаемости измеряют при 40°C и 80°C посредством ″измерителя″ проницаемости MOCON OXTRAN 2/60. Вулканизированные пробы в форме диска установленной толщины (приблизительно от 0,8 до 1 мм) помещают в устройство и придают герметичность посредством вакуумной смазки. Одну сторону диска помещают в азоте при давлении 10 psi (приблизительно 0,7 бар), тогда как другую сторону помещают в кислороде при давлении 10 psi. Посредством детектора кислорода ″Coulox″ контролируют повышение концентрации кислорода на поверхности, помещенной в азоте. При достижении постоянного значения регистрируют концентрацию кислорода на поверхности, помещенной в азоте, которую используют для определения проницаемости для кислорода.

Принято произвольное значение проницаемости для кислорода 100 для контрольного образца, результат ниже 100 указывает на снижение проницаемости для кислорода и, таким образом, на лучшую непроницаемость.

II. Условия реализации изобретения

Каучуковая композиция по изобретению представляет собой композицию на основе, по меньшей мере, диенового эластомера, армирующего наполнителя и системы вулканизации, отличающуюся тем, что она содержит по меньшей мере:

- от 10 до 150 pce пластинчатого наполнителя;

- от 0,01 до 0,3 pce соли металла.

Сокращение ″pce обозначает массовую часть на 100 массовых частей эластомеров, содержащихся в композиции.

Под выражением композиция ″на основе″ следует понимать композицию, содержащую смесь и/или продукт реакции различных применяемых компонентов, определенных этих компонентов основы, способных или предназначенных, по меньшей мере, частично реагировать между собой на различных стадиях получения композиции, в частности при сшивании или вулканизации.

В настоящем описании, за исключением различного конкретного обозначения, все указанные процентные отношения (%) являются процентными отношениями (%) по массе. С другой стороны, любой интервал значений, обозначаемый выражением ″в пределах от a до b″, представляет собой область значений, находящихся от больших a до меньших b (т.е. ограниченных a и исключающих b), тогда как любой интервал значений, обозначаемый выражением ″от a до b″, обозначает область значений, находящихся от a до b (т.е. включая строгие границы a и b).

II. 1 - Диеновый эластомер

Под ″диеновым″ эластомером или каучуком следует понимать один эластомер (подразумевают один или несколько), полученный по меньшей мере частично (т.е. гомополимер или сополимер) из диеновых мономеров (мономеры, несущие две двойные связи углерод-углерод, сопряженные или несопряженные).

Эти диеновые эластомеры можно разделить на два класса: ″главным образом ненасыщенные″ или ″главным образом насыщенные″. Под ″главным образом ненасыщенным″ в равной степени понимают диеновый эластомер, полученный, по меньшей мере, частично из сопряженных диеновых мономеров, содержащий процент структур или единиц диенового происхождения (сопряженных диенов) больше 15% (% в молях); таким образом, диеновые эластомеры, такие как бутиловые каучуки или диеновые сополимеры и альфа-олефины типа ЭПДМ, не входят в указанное выше определение, и их можно конкретнее отнести к диеновым эластомерам ″главным образом насыщенным″ (процент структур диенового происхождения является незначительным или очень незначительным, всегда меньше 15%). В классе диеновых эластомеров ″главным образом ненасыщенных″, в частности, под диеновым эластомером ″в значительной степени ненасыщенным″ понимают диеновый эластомер, содержащий процент структур диенового происхождения (сопряженных диенов) больше 50%.

После того как даны эти определения, под диеновым эластомером, годным к применению в композициях по изобретению, более конкретно понимают:

(a) - все гомополимеры, полученные посредством полимеризации сопряженного диенового мономера, содержащие от 4 до 12 атомов углерода;

(b) - все сополимеры, полученные посредством сополимеризации одного или нескольких сопряженных диенов между собой или с рядом ароматических виниловых соединений, содержащие от 8 до 20 атомов углерода;

(c) - тройной сополимер, полученный посредством сополимеризации этилена, α-олефина, содержащих от 3 до 6 атомов углерода, с несопряженным диеновым мономером, содержащий от 6 до 12 атомов углерода, например, как эластомеры, полученные из этилена, пропилена с указанным выше видом несопряженного диенового мономера, в частности, такого как 1,4-гексадиен, этилиденнонборнен, дициклопентадиен;

(d) - сополимер изобутена и изопрена (бутиловый каучук), также как и галогенированные формы этого вида сополимера, в частности хлорсодержащие или бромсодержащие.

Хотя оно распространяется на все виды диеновых эластомеров, специалисту в области пневматических шин понятно, что в настоящем изобретении преимущественно применяют, главным образом, ненасыщенные диеновые эластомеры, в частности указанного выше вида (a) или (b).

В качестве сопряженных диенов конкретно подходят 1,3-бутадиен, 2-метил-1, 3-бутадиен, 2, 3-ди (C1-C5алкил)-1, 3-бутадиены, например, такие как 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, арил-1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен. В качестве ароматических виниловых соединений подходят, например, стирол, орто-, мета-, пара-метилстирол, коммерческая смесь ″винил-толуол″, пара-трет-бутилстирол, метоксистиролы, хлорстиролы, винилмезитилен, дивинилбензол, винилнафталин.

Сополимеры могут содержать диеновые структуры в пределах от 99% до 20% по массе и ароматические виниловые структуры в пределах от 1% до 80% по массе. Эластомеры могут обладать любой микроструктурой, которая зависит от условий проводимой полимеризации, в частности, от наличия или отсутствия модифицирующего и/или рандомизирующего средства и от количеств применяемого модифицирующего и/или рандомизирующего средства. Эластомеры, например, могут являться блочными, статистическими, последовательными, микропоследовательными, и их можно получать в дисперсии или в растворе; они могут являться сочлененными и/или иметь звездообразную структуру, или, кроме того, могут быть функционализированы связывающим средством и/или средством для создания звездообразной структуры, или функционализирующим средством. Для связывания сажи можно привести, например, функциональные группы, включающие связь C-Sn, или аминные функциональные группы, например, такие как бензофенон; для связывания неорганического армирующего наполнителя, такого как двуокись кремния, можно привести, например, функциональные группы силанола или полисилоксана, содержащие силанольное окончание (например, такие как описанные в FR 2740778 или US 6013718), алкоксисилановые группы (например, такие как описаные в FR 2765882 или US 5977238), карбоксильные группы (например, такие как описанные в WO 01/92402 или US 6815473, WO 2004/096865 или US 2006/0089445) или также функциональные группы простых эфиров (например, такие как описанные в EP 1127909 или US 6503973). В качестве других примеров функционализированных эластомеров можно также привести эластомеры эпоксидированного вида (такие как SBR, BR, NR или IR).

Подходящими являются полибутадиены и, в частности полибутадиены, характеризующиеся содержанием (мол. %) положений-1,2 в пределах от 4% до 80%, или полибутадиены, характеризующиеся содержанием (мол. %) цис-1,4 больше 80, полиизопрены, сополимеры бутадиена-стирола и, в частности, сополимеры, характеризующиеся значением Tg (температуры стеклования (Tg, измеренной в соответствии с ASTM D3418) в пределах от 0°C до -70°C, и более конкретно в пределах от -10°C до -60°C, содержанием стирола в пределах от 5% до 60% по массе, и более конкретно в пределах от 20% до 50%, содержанием (мол. %) связей-1,2 в бутадиеновой части в пределах от 4% до 75%, содержанием (мол. %) связей транс-1,4 в пределах от 10% до 80%, сополимеры бутадиена-изопрена и, в частности, сополимеры, характеризующиеся содержанием изопрена в пределах от 5% до 90% по массе и значением Tg от -40°C до -80°C, сополимеры изопрена-стирола и, в частности, сополимеры, характеризующиеся содержанием стирола в пределах от 5% до 50% по массе и значением Tg в пределах от -25°C до -50°C. В случае сополимеров бутадиена-стирола-изопрена подходящими являются сополимеры, характеризующиеся содержанием стирола в пределах от 5% до 50% по массе, и более конкретно в пределах от 10% до 40%, содержанием изопрена в пределах от 15% до 60% по массе, и более конкретно в пределах от 20% до 50%, содержанием бутадиена в пределах от 5% до 50% по массе, и более конкретно в пределах от 20% до 40%, содержание (мол. %) положений-1,2 в бутадиеновой части в пределах от 4% до 85%, содержанием (мол. %) положений транс-1,4 в бутадиеновой части в пределах от 6% до 80%, содержанием (мол. %) положений-1,2 и -3,4 в изопреновой части в пределах от 5% до 70% и содержанием (мол. %) положений транс-1,4 в изопреновой части в пределах от 10% до 50%, и более обобщенно любой сополимер бутадиена-стирола-изопрена со значением Tg в пределах от -20°C до -70°C.

В качестве обобщения можно сказать, что диеновые эластомеры композиции по изобретению предпочтительно выбирают из группы значительно ненасыщенных диеновых эластомеров, состоящей из полибутадиенов (сокращенно ″BR″), синтетических полиизопренов (IR), природного каучука (NR), сополимеров бутадиена, сополимеров изопрена и смесей этих эластомеров. Такие сополимеры более предпочтительно выбирать из группы, состоящей из сополимеров бутадиена-стирола (SBR), сополимеров изопрена-бутадиена (BIR), сополимеров изопрена-стирола (SIR) и сополимеров изопрена-бутадиена-стирола (SBIR).

В частном способе реализации диеновый эластомер в большинстве своем (т.е. больше 50 pce) представляет собой SBR, речь идет о SBR, полученным в эмульсии (″ESBR″) или о SBR, полученным в растворе (″SSBR″) или купаж (смесь) SBR/BR, SBR/NR (или SBR/IR), BR/NR (или BR/IR), или также SBR/BR/NR (или SBR/BR/IR). В случае эластомера SBR (ESBR или SSBR) конкретно применяют SBR, характеризующийся содержанием стирола, например, в пределах от 20% до 35% по массе, или с повышенным содержанием стирола, например, от 35 до 45%, характеризующийся содержанием виниловых связей в бутадиеновой части в пределах от 15% до 70%, содержанием (мол. %) связей транс-1,4 в пределах от 15% до 75% и значением Tg в пределах от -10°C до -55°C; в частности, такой SBR можно применять в смеси с указанным выше BR, предпочтительно содержащим более 90% (мол. %) связей цис-1,4.

В другом частном способе реализации диеновый эластомер в основном (больше 50 pce) представляет собой изопреновый эластомер.

Под ″изопреновым эластомером″ понимают гомополимер или сополимер изопрена, другими словами диеновый эластомер, выбранный из группы, состоящий из природного каучука (NR), который может являться пластифицированным или диспергированным, синтетических полиизопренов (IR), различных сополимеров изопрена и смесей этих эластомеров. В частности, из сополимеров изопрена стоит привести сополимеры изобутена-изопрена (бутиловый каучук - IIR), изопрена-стирола (SIR), изопрена-бутадиена (BIR) или изопрена-бутадиена-стирола (SBIR). Этот изопреновый эластомер предпочтительно представляет собой природный каучук или синтетический цис-1,4-полиизопрен; из этих синтетических полиизопренов предпочтительно используют полиизопрены с содержанием (мол. %) связей цис-1,4 больше 90%, более предпочтительно даже больше 98%.

Композиции по изобретению могут содержать один диеновый эластомер или смесь нескольких диеновых эластомеров, диеновый эластомер или диеновые эластомеры можно применять в сочетании с любым видом синтетического эластомера, отличного от диенового, даже с полимерами, отличными от эластомеров, например, с термопластичными полимерами.

В частном варианте реализации изобретения дополнительной характеристикой каучуковой композиции по изобретению является содержание диенового эластомера с температурой стеклования (Tg) выше -35°C, именуемого в дальнейшем эластомером ″с высокой Tg″ или ″эластомером с высокой Tg″, указанную выше температуру измеряют (посредством дифференциальной сканирующей калориметрии (DSC), согласно ASTM D3418-1999) в сухом состоянии эластомера (т.е. без пластичной смазки).

В частном варианте реализации изобретения каучуковая композиция содержит эластомер с ″высокой Tg″ в пределах от 0 до 80 рсерсе, в частности в пределах от 30 до 70 pcepce

В частности, эластомер с ″высокой Tg″ представляет собой сополимер стирола-бутадиена (SBR). Предпочтительно применяют SBR, характеризующийся высокой Tg и содержанием стирола в пределах от 5% до 50% по массе, и более конкретно в пределах от 20% до 50%, содержанием связей-1,2 в бутадиеновой части в пределах от 4% до 65%, содержанием связей транс-1,4 в пределах от 20% до 80%. Специалисту в данной области известно, каким образом модифицировать микроструктуру SBR эластомера для регулирования его Tg.

В другом предпочтительном варианте реализации SBR с высокой Tg предпочтительно демонстрирует значение Tg в пределах от -35°C до 0°C, конкретно выше -30°C, и более предпочтительно в пределах от -30°C до -5°C.

Например, SBR с высокой Tg представляет собой SBR с Tg -25°C, содержащий 24% 1,2-винила, 41% стирола, 50% транс-1,4-бутадиена, 26% цис-1,4-бутадиена.

В другом предпочтительно способе эластомер с высокой Tg представляет собой эпоксидированный природный каучук (сокращенно ″ENR″).

Эпоксидированные природные каучуки применяют из-за их превосходных свойств сопротивления абразивному износу, сопротивления усталости, сопротивления изгибу, и известно, что их, в частности, используют в боковинах покрышек.

Их можно получать посредством эпоксидирования природного каучука, например, способами с использованием хлоргидрина или бромгидрина или способами с использованием пероксидов водорода, алкилпероксидов или перкислот (таких как надуксусная кислота или надмуравьиная кислота).

Они являются коммерчески доступными и, например, их продают под названием ″ENR-25″ (коэффициент эпоксидирования: 25 мол. %, температура стеклования: -41°C) в компании Guthrie Polymer.

Коэффициент эпоксидирования эпоксидированного природного каучука предпочтительно составляет менее 3% (мол. %), более предпочтительно менее 5%, например, в диапазоне от 10 до 40%. Если коэффициент эпоксидирования менее 3%, то предусмотренный технический эффект (улучшение барьерного действия для кислорода) может являться недостаточным. Кроме того, процент эпоксидирования предпочтительно составляет более 60%, более предпочтительно более 50%; если коэффициент эпоксидирования превышает 60%, в значительной степени уменьшается молекулярная масса полимера.

II.2 - Соль металла

Изобретение относится к каучуковой композиции, содержащей по меньшей мере от 0,01 до 0,3 pce соли металла. Эту соль металла предпочтительно выбирают из переходных металлов первой группы, второй группы или третьей группы периодической системы элементов или из лантаноидов.

Например, металлы могут представлять собой марганец II или III, железо II или III, кобальт II или III, медь I или II, родий II, III, IV и рутений. Степень окисления металла при его введении необязательно соответствует степени окисления его активной катионной формы. Предпочтительно металл является марганцем, никелем или медью, более предпочтительно кобальтом и еще более предпочтительно железом.

Противоион для металла включает, в частности, хлор, ацетат, стеарат, пальмитат, 2-этилгексаноат, неодеканоат или нафтенат.

В частности, можно привести соли марганца II или III и конкретнее карбонат, ацетат, ацетилацетонат марганца (II), ацетилацетонат марганца (III), соли меди (II) и конкретнее гидроксид, карбонат, стеарат, ацетат, ацетилацетонат меди (II), соли хрома (III) и конкретнее ацетилацетонат хрома, соли кобальта и конкретнее неодеканоат кобальта, 2-этилгексаноат кобальта, ацетилацетонат кобальта.

В качестве солей железа (III) жирных кислот по изобретению можно привести соли жирных кислот: тридекановой, миристиновой, пентадекановой, пальмитиновой, гептадекановой, стеариновой, нонадекановой, эйкозановой, генэйкозановой, доказановой и трикозановой.

Предпочтительно соль железа (III) представляет собой ацетилацетонат железа (III) или стеарат железа (III).

Лантаноиды выбирают из группы, состоящей из лантана, церия, празеодима, неодима, самария, эрбия и смеси этих редкоземельных элементов, и более предпочтительно сульфата церия (IV).

Подходящими, в частности, также являются сульфид и оксид молибдена (IV).

II.3 - Армирующий наполнитель

Можно применять любой вид армирующего наполнителя, известного своими свойствами армирования каучуковой композиции для получения пневматических шин, например, органический наполнитель, такой как сажа, неорганический наполнитель, такой как диоксид кремния, или также смесь этих двух видов наполнителей, в частности, смесь сажи и диоксида кремния.

В качестве сажи подходящими являются все сажи, в частности, сажи типа HAF, ISAF, SAF, которые общепринято применять в пневматических шинах (сажи, называемые для пневматических шин). Из последних в качестве армирующих более конкретно можно привести сажи классов 100, 200 или 300 (качества согласно соответствующему ASTM), в качестве примера стоит привести сажи N234, N326, N330, или сажи более высоких классов (например, N660, N683, N772). Сажи, например, уже могут быть введены в изопреновый эластомер в виде концентрата (например, см. заявки WO 97/36724 или WO 99/16600).

В качестве примеров отличных от саж органических наполнителей можно привести ароматические функционализированные поливиниловые органические наполнители, такие как описанные в заявках WO-A-2006/069792 и WO-A-2006/069793, или также неароматические функционализированные поливиниловые органические наполнители, такие как описанные в заявках WO-A-2008/003434 и WO-A-2008/003435.

Под ″неорганическим армирующим наполнителем″ в настоящей заявке следует понимать по определению любой неорганический или минеральный наполнитель (каким бы не являлась его окраска и происхождение (природное или синтетическое)), также называемый ″белый″ наполнитель, ″светлый″ наполнитель, даже ″не черный наполнитель″ (″non-blackfoller″) в противоположность саже, способный самостоятельно без другого средства, такого как промежуточное связующее, армировать каучуковую композицию, предназначенную для получения пневматических шин, и, другими словами, пригодный заменять по своему армирующему действию общепринятую сажу для пневматических шин; такой наполнитель, как правило, в известной степени характеризуется наличием на поверхности гидроксильных групп (-OH).

Физическое состояние, в котором находится неорганический армирующий наполнитель, не является важным, будь он в форме порошка, микробисера, гранул, шариков или любой другой соответствующей уплотненной формы. Разумеется, что под неорганическим армирующим наполнителем также понимают смеси различных неорганических армирующих наполнителей, в частности высокодисперсные силикатные и/или алюминиевые наполнители, такие как описанные ниже.

В качестве неорганических армирующих наполнителей подходящими, в частности, являются минеральные наполнители силикатного типа, в частности диоксид кремния (SiO2), или алюминиевого типа (Al2O3). Применяемой диоксид кремния может представлять любой армирующий диоксид кремния, известный специалисту в данной области, в частности, любой осажденный или пирогенный диоксид кремния, содержащий как удельную поверхность, измеренную по способу Брунауэра-Эммета-Теллера (BET), так и удельную поверхность, определенную посредством применения бромидацетилтриметиламмония (СТАВ), суммарно которые составляют менее 450 м2/г, предпочтительно от 30 до 400 м2/г. В качестве высокодисперсных осажденных диоксидов кремния (называемых ″HDS″) можно привести, например, диоксиды кремния Ultrasil 7000 и Ultrasil 7005 от компании Degussa, диоксиды кремния Zeosil 1165МР, 1135МР и 1115МР от компании Rhodia, диоксид кремния Hi-Sil EZ150G от компании PPG, диоксиды кремния Zeopol 8715, 8745 и 8755 от Societe Huber, диоксиды кремния с высокой специфической поверхностью, такие как описанные в заявке WO 03/16837.

Предпочтительно общее содержание армирующего наполнителя (сажи и/или такого неорганического наполнителя, как диоксид кремния) находится в пределах от 10 до 200 мас. ч., более предпочтительно в пределах от 20 до 150 мас. ч., в известной степени оптимум различается в зависимости от предусмотренных частных применений: степень армирования для пневматической шины велосипеда, например, является, конечно, ниже требуемой степени армирования для пневматической шины, пригодной для продолжительного вращения на большой скорости, например, пневматической шины мотоцикла, пневматической шины легкового автомобиля или грузового транспортного средства, такого как большегрузный грузовик.

В частном способе реализации изобретения каучуковая композиция содержит сажу и диоксид кремния. В этом случае предпочтительно содержание сажи в интервале от 5 до 90 pce, более предпочтительно от 10 до 60 pce, и предпочтительно содержание диоксида кремния от 5 до 90 pce, более предпочтительно в пределах от 10 до 60 pce.

В предпочтительном способе реализации изобретения применяют армирующий наполнитель, содержащий неорганический наполнитель в пределах от 30 до 150 pce, более предпочтительно в пределах от 50 до 120 pce, в частности, диоксид кремния и необязательно сажу; предпочтительное содержание сажи, когда ее применяют, составляет менее 20 pce, более предпочтительно менее 10 pce (например, в пределах от 0,1 до 10 pce).

Для связывания неорганического армирующего наполнителя с диеновым эластомером известным образом применяют связующее, по меньшей мере бифункциональное, предназначенное обеспечить достаточное соединение химической и/или физической природы между неорганическим наполнителем (поверхностью его частиц) и диеновым эластомером, в частности, органосиланами или бифункциональными полиорганосилоксанами.

В частности, применяют полисульфированные силаны, называемые ″симметричными″ или ″асимметричными″ в зависимости от их конкретной структуры, например, такие как описанные в заявках WO 03/002648 (или US 2005/016651) и WO 03/002649 (или US 2005/016650).

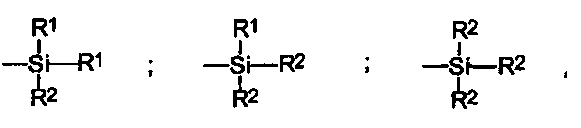

В частности, данное ниже определение не является ограничивающим, подходящими являются полисульфированные силаны, называемые ″симметричными″, соответствующие следующей общей формуле (I):

(I) Z-A-Sx-A-Z, в которой:

- x является целым числом от 2 до 8 (предпочтительно от 2 до 5);

- A представляет собой двухвалентный углеводородный радикал (предпочтительно алкиленовой группы C1-C18 или ариленовый группы C6-C12, более конкретно алкилены C1-C10, конкретно C1-C4, в частности пропилен);

- Z соответствует одной из приведенных ниже формул:

в которых:

- радикалы R1, замещенные или незамещенные, одинаковые или отличные друг от друга, являются C1-C18алкильной, C5-C18циклоалкильной или C6-C18арильной группой (предпочтительно C1-C6алкильной, циклоалкильной или фенильной группами, конкретно C1-C4алкильной, более конкретно метильной и/или этильной группами).

- радикалы R2, замещенные или незамещенные, одинаковые или отличные друг от друга, являются C1-C18алкоксильной или C5-C18циклоалкоксильной группой (предпочтительно группой, выбранной из C1-C8алкоксилов и C5-C8циклоалкоксилов, еще более предпочтительно группой, выбранной из C1-C4алкоксилов, в частности метоксил и этоксил).

В случае смеси полисульфированных алкоксисиланов, соответствующих указанной выше формуле (I), в частности, как правило, коммерчески доступных смесей, среднее значение ″x″ является дробным числом, предпочтительно в пределах от 2 до 5, более предпочтительно ближе к 4. Однако изобретение, в частности, можно также применять, например, с полисульфированными алкоксиланами (x=2).

В качестве примеров полисульфированных силанов более конкретно следует привести полисульфиды (в частности, дисульфиды, трисульфиды или тетрасульфиды) бис(алоксил(C1-C4)алкил(C1-C4)силилалкил(C1-C4)), например, как полисульфиды бис(3-триметоксисилилпропил) или бис(3-триэтоксисилилпропил). Из этих соединений, в частности, применяют тетрасульфид бис(3-триэтоксисилилпропил), сокращенно TESPT, с формулой [(C2H5O)3Si(CH2)3S2]2 или дисульфид бис (триэтоксисилилпропил), сокращенно TESPD, с формулой [(C2H5O)3Si(CH2)3S]2. В качестве предпочтительных примеров можно также привести полисульфиды (в частности, дисульфиды, трисульфиды или тетрасульфиды) бис(моноалкоксил(C1-C4)диалкил(C1-C4)силилпропил), более конкретно тетрасульфид бис-моноэтоксидиметилсилилпропил, такой как описанный в заявке на патент WO 02/083782 (или US 2004/132880).

В качестве связывающего, отличного от полисульфированного алкоксисилана, в частности, следует привести бифункциональные POS (полиорганосилоксаны) или также полисульфированные гидроксисиланы (R2=OH в указанной выше формуле I), такие как описанные в заявке на патент W0 02/30939 (или US 6774255) и WO 02/31041 (или US 2004/051210), или также силаны или POS, несущие азодикарбонильные функциональные группировки, например, такие как описанные в заявках на патент WO 2006/125532, WO 2006/125533, WO 2006/125534.

В каучуковых композициях по изобретению предпочтительно содержание связывающего средства находится в пределах от 2 до 20 pce, более предпочтительно в пределах от 4 до 12 pce.

Специалисту в данной области известно, что в качестве наполнителя, эквивалентного неорганическому армирующему наполнителю, описанному в настоящем пункте, можно использовать армирующий наполнитель другой природы, в частности органической, если этот армирующий наполнитель будет покрыт неорганическим слоем, таким как диоксид кремния, или будет нести на своей поверхности функциональные участки, в частности гидроксилы, что делает необходимым применение связывающего средства для установления связи между наполнителем и эластомером.

II.4 - Пластинчатый наполнитель

Основной характеристикой композиции по изобретению является содержание от 10 до 150 рее пластинчатого наполнителя. Этот наполнитель может представлять собой инертный или армирующий наполнитель или частично армирующий наполнитель, любые наполнители, способные снизить параметры проницаемости для газов через эластомерный элемент защиты в композиции.

Наполнители, называемые пластинчатыми (на английском ″platy rollers″), хорошо известны специалисту в данной области. В частности, их применяют в пневматических шинах для снижения проницаемости общепринятых непроницаемых для газов слоев (″inner-liners″) на основе бутилового каучука. В этих слоях на основе бутила, как правило, их применяют в относительно низком содержании, наиболее часто не превышающем от 10 до 25 pce (например, см. документы патента US 2004/0194863, WO 2006/047509).

Как правило, они находятся в форме пластин, пластинок, пленок или многослойных пленок с более или менее заметной анизометрией расположения этих частиц.

Эти наполнители характеризуются своим отношением формы (F=L/E) (или ″aspect ratio″), L является средней длиной (или большим параметром) и Е - средней толщиной этих пластинчатых наполнителей, эти средние значения рассчитывают в виде числа. Предпочтительно это отношение находится в пределах от 1 до 1000, конкретно, в пределах от 1 до 500.

Предпочтительно эти пластинчатые наполнители являются микрометрического размера, т.е. они находятся в форме микрочастиц, размер которых или средняя длина (L) более 0,05 мкм. В предпочтительном способе средняя длина (L) частиц находится в пределах от 0,05 до 500 мкм, более предпочтительно находится в пределах от 0,2 до 250 мкм. В другом предпочтительном способе средняя ширина (Е) частиц, в свою очередь, находится в пределах от 10 до 500 нм, предпочтительно в пределах от 50 до 250 нм.

Содержание пластинчатого наполнителя в композиции по изобретению находится в диапазоне от 10 pce до 150 pce, конкретно от 20 до 100 pce, предпочтительно от 15 до 80 и еще более предпочтительно от 15 до 50 pce.

Ниже минимальных значений, указанных выше, как содержания, так и размера частиц, предусмотренный технический эффект не получают; проницаемость защитного эластомерного слоя недостаточно снижена. Выше указанных максимальных значений как содержания, так и размера частиц возникает опасность ухудшения механических свойств композиции.

Предпочтительно выбирать применяемые пластинчатые наполнители по изобретению из группы, состоящей из графитов, филлосиликатов и смесей таких наполнителей. Из филлосиликатов конкретно можно привести глины, тальки, слюды, каолины, эти филлосиликаты можно модифицировать или не модифицировать, например, посредством обработки поверхности; в качестве примеров таких модифицированных филлосиликатов, в частности, можно привести слюды с покрытием из оксида титана, глины, модифицированные поверхностно-активными веществами (″organo clays″).

Предпочтительно применяют пластинчатые наполнители с малой поверхностной энергией, т.е. относительно неполярные, такие как наполнители, выбранные из группы, состоящей из графитов, тальков, слюд и смесей таких наполнителей, эти последние можно модифицировать или не модифицировать, еще более предпочтительно из группы, состоящей из графитов, тальков и смесей таких наполнителей. Из графитов можно применять как природные графиты, так и синтетические графиты.

В качестве примера композиции по изобретению могут содержать один графит или смесь нескольких графитов.

Графиты являются коммерчески доступными, в частности их продает компания Imerys под названиями:

- ″TIMREX GA 95/75″, с D50 до 20 мкм;

- ″TIMREX GB 99/6″, с D50 до 3 мкм.

В качестве примеров тальков можно привести тальки, реализуемые компанией Luzenac.

В качестве примеров слюд можно привести слюды, реализуемые компанией СММР (например, ″Mica-MU®″, ″Mica-Soft®″, ″Briomica®″), вермикулиты (в частности, вермикулит ″Shawatec®″, реализуемый СММР или вермикулит ″Microlite®″, реализуемый W.R. Grace), модифицированные или обработанные слюды (например, серия ″Iriodin®″, реализуемая Merck).

В другом частном способе реализации изобретения в качестве пластинчатых наполнителей применяют неармирующие наполнители, и более конкретно пригодными здесь являются минеральные пластинчатые наполнители на основе диоксида кремния.

В частности, из минеральных пластинчатых наполнителей на основе диоксида кремния подходящими являются филлосиликаты и, в частности, филлосиликаты, выбранные из группы, состоящей из сукновальных глин, каолина, талька, слюды, вермикулита и монтмориллонита.

Из филлосиликатов подходящими по изобретению также являются функционализированные филлосиликаты и, в частности, органически модифицированные. В частном способе реализации органическая структура, с которой ассоциирован инертный наполнитель, представляет собой поверхностно-активное вещество с формулой: -MR+R1R2R3-,

где М представляет собой атом азота, фосфора или пиридина, и где R1, R2 и R3 представляют собой атом водорода, алкильную группу, арильную группу или аллильную группу, R1, R2 и R3 являются одинаковыми или отличающимися друг от друга.

В частности, подходящими по изобретению являются филлосиликаты вида органически модифицированных монтмориллонитов. Также как и монтмориллониты, модифицированные поверхностно-активным веществом, таким как соль четвертичного дегидрированного диоктадецилдиметиламмония.

Такой органически модифицированный монтмориллонит коммерчески доступен, в частности в Societe Southern Clay Products под коммерческим названием ″CLOISITE 20А″, с плотностью 2,6 и диаметром частиц в пределах от 0,2 до 0,5 мкм.

Другие поверхностно-активные вещества на основе четвертичных солей аммония также можно использовать для модификации филлосиликатов, таких как описанные в заявке на патент WO 2006/047509.

В другом способе реализации изобретения предпочтительно пластинчатые наполнители представляют собой описанные выше частицы каолина, коммерчески доступные и поставляемые компанией Imerys под названием ″Kerbrient SP20″.

Введение пластинчатых наполнителей в эластомерную композицию можно проводить различными известными способами, например, посредством смешивания в растворе, посредством массового смешивания в закрытом смесителе или также посредством смешивания экструдированием.

Для гранулометрического анализа и подсчета среднего размера (микро) частиц пластинчатого наполнителя применяют различные известные способы, например, лазерную дифракцию (например, см. стандарт ISO-8130-13 или стандарт JIS K5600-9-3).

Также можно применять простой и предпочтительный способ гранулометрического анализа посредством механического

просеивания; действие заключается в просеивании определенного количества образца (например, 200 г) на вибрационном столе в течение 30 мин с диаметрами различных сит (например, с пропорциональным увеличением ячеек 75, 105, 150, 180, и т.д.); собранные на каждом сите отходы взвешивают на точных весах; на основании этого рассчитывают % отходов для каждого диаметра ячейки по отношению к общему весу продукта; в конечном счете, подсчитывают средний размер (или средний диаметр) известным способом на основе гистограмм гранулометрического распределения.

II.5 - Различные добавки

Каучуковые композиции по изобретению также содержат все или часть добавок, обычно применяемых в эластомерных композициях, предназначенных для получения пневматических шин, например, такие как красители, такие защитные средства, как антиозонные воски, химические противоозоностарители, антиокислители, пластифицирующие средства, средства, повышающие динамическую прочность, усиливающие смолы, акцепторы (например, новолачная фенольная смола) или доноры метилена (например, НМТ или НЗМ), сшивающая система на основе серы или доноров серы, и/или перекиси, и/или бисмалеимидов, ускорители вулканизации, активаторы вулканизации.

В каучуковых композициях по изобретению предпочтительно применяют пластифицирующую углеводородную смолу высокой температуры стеклования (Tg), Tg которой составляет выше 20°C.

Специалисту в данной области известно, что обозначение ″пластифицирующая смола″ в настоящей области относится к определению соединения, которое с одной стороны является твердым при комнатной температуре (23°C) (в противоположность жидкому пластифицирующему соединению, такому как масло), с другой стороны является совместимым (т.е. смешиваемым в применяемом количественном содержании) с каучуковой композицией, в которой он предназначен действовать как настоящий разжижитель.

Содержание пластифицирующей углеводородной смолы предпочтительно находится в диапазоне от 1 до 20 pce. Ниже указанных минимальных значений предусмотренный технический эффект может оказаться недостаточным, тогда как при процентном содержании больше 20 pce увеличивается способность композиций склеиваться в сыром состоянии на инструментах смешивания, что может в определенных случаях являться неисправимым с промышленной точки зрения.

Предпочтительно, пластифицированный каучук на основе углеводорода демонстрирует по меньшей мере один, более предпочтительно все, из следующих признаков.

- среднечисловая молекулярная масса в большинстве своем (Mn) находится в пределах от 400 до 2000 г/моль;

- показатель полимолекулярности (Ip) менее 2 (к сведению: Ip=Mw/Mn, где Mw средневесовая молекулярная масса).

Температуру стеклования Tg измеряют известным способом ДСК (дифференциальной сканирующей калориметрии) в соответствии со стандартом ASTM D3418 (1999) и температуру размягчения полимеров (″softening point″) измеряют в соответствии со стандартом ASTM Е-28.

Макроструктуру (Mw, Mn и Ip) пластифицирующей углеводородной смолы определяют посредством пространственно-эксклюзионной хроматографии (SEC): растворитель тетрагидрофуран; температура 35°C; концентрация 1 г/л; скорость потока 1 мл/мин; перед впрыском раствор фильтруют через фильтр с порами 0,45 мкм; эталонирование Мура с эталонами из полистирола; комплект из 3 серийных колонок ″WATERS″ (″STYRAGEL″ HR4E, HR1 и HR0,5); детекция посредством дифференциального рефрактометра (″WATERS 2410″) и его включенным основным программным обеспечением (″WATERS EMPOWER″).

Указанные выше смолы могут являться алифатическими, нафтеновыми, ароматическими или также алифатического/ароматического типа, т.е. на основе алифатических и/или ароматических мономеров. Они могут являться природными или синтетическими, на основе или не на основе нефти (в этом случае также известными как нефтяные смолы). Предпочтительно они являются только углеводородными, т.е. они содержат только атомы углерода и водорода.

В особенно предпочтительном способе реализации углеводородную пластифицирующую смолу выбирают из группы, состоящей из гомополимерных или сополимерных смол циклопентадиена (сокращенно CPD) или дициклопентадиена (сокращенно DCPD), гомополимерных или сополимерных смол терпена, гомополимерных или блок-сополимерных смол C5 и смесей этих смол.

Из указанных выше углеводородных пластифицирующих смол, в частности, стоит привести гомо- или сополимерные смолы альфа-пинена, бета-пинена, дипентена или полилимонена, блок-сополимера C5, например, блок-сополимера C5/стирол или блок-сополимера C5/C9, применяемых отдельно или в комбинации с пластифицирующими маслами, например, такими как масла MES или TDAE.

Эти композиции могут также содержать в дополнение к связующим активаторы связывания, средства для формирования покрытий на неорганических наполнителях или в более общем случае вспомогательные средства обработки, способные, как известно, благодаря улучшению дисперсности наполнителя в каучуковой матрице и снижению вязкости композиций, улучшить их способность к обработке в сыром состоянии, при этом эти средства представляют собой, например, гидролизируемые силаны, такие как алкилалкоксисиланы, многоатомные спирты, простые полиэфиры, первичные, вторичные или третичные амины, гидроксилированные или гидролизуемые полиорганосилоксаны.

II.6 - Получение каучуковых композиций

Каучуковые композиции получают в подходящих смесителях посредством применения двух последовательных стадий получения, хорошо известных специалисту в данной области: первая стадия термомеханической обработки или пластификации (называемой ″непродуктивной″ стадией) при высокой температуре, доходящий до максимальной температуры в пределах от 110°C и 190°C, предпочтительно в пределах от 130°C и 180°C, с последующей второй стадией механической переработки (называемой ″продуктивной″ стадией) при более низкой температуре, обычно ниже 110°C, например, в пределах от 40°C до 100°C, стадия окончательной обработки, в ходе которой вводят сшивающую систему.

Способ по изобретению получения каучуковой композиции включает следующие этапы:

- введение в диеновый эластомер во время первого этапа (называемого ″непродуктивным″) по меньшей мере армирующего наполнителя, пластинчатого наполнителя и соль металла при термомеханическом перемешивании всей смеси (например, одной или нескольких частей) до достижения максимальной температуры в пределах от 110°C до 190°C;

- охлаждение всей смеси до температуры ниже 100°C;

- затем введение во время второго этапа (называемого ″продуктивным″) сшивающей системы;

- перемешивание всей смеси до максимальной температуры ниже 110°C.

В качестве примера можно упомянуть, что непродуктивную стадию проводят в один термомеханической этап, во время которого в подходящий смеситель, такой как обычный закрытый смеситель, первоначально вводят все необходимые компоненты основы (диеновый эластомер, армирующий наполнитель, от 10150 pce пластинчатого наполнителя и от 0,01 до 0,3 pce соли металла), затем после этого, например, после двух минут перемешивания, вводят другие добавки, возможные средства для формирования покрытий наполнителя или дополнительные средства обработки, за исключением сшивающей системы. Общая продолжительность перемешивания на этой непродуктивной стадии предпочтительно находится в пределах от 1 до 15 мин.

После охлаждения полученной таким образом смеси в открытом смесителе, таком как смесительные вальцы, при низкой температуре (например, в пределах от 40°C до 100°C) вводят сшивающую систему. Затем всю смесь перемешивают (продуктивная стадия) в течение нескольких минут, например, в пределах от 2 до 15 мин.

В сущности, предпочтительно является пригодной сшивающая система на основе серы и первичного ускорителя вулканизации, в частности ускорителя вида сульфенамида. К сшивающей системе, введенной во время непродуктивной первой стадии и/или во время продуктивной стадии, добавляют различные известные вторичные ускорители или активаторы вулканизации, такие как оксид цинка, стеариновая кислота, производные гуанидина (в частности дифенилгуанидин) и т.д. Содержание серы предпочтительно составляет в пределах от 0,5 и 10 pce, более предпочтительно в пределах от 1,5 до 8, содержание первичного ускорителя предпочтительно составляет от 0,5 до 5,0 pce

В качестве ускорителя (первичного или вторичного) можно применять любое соединение, способное действовать как ускоритель вулканизации диеновых эластомеров в присутствии серы, в частности ускорители вида тиурамов, дитиокарбаматов цинка. Эти ускорители более предпочтительно выбирают из группы, состоящей из дисульфида 2-меркаптобензотиазола (сокращенно ″MBTS″), сульфенамида N-циклогексил-2-бензотиазола (сокращенно ″CBS″), сульфенамида N,N-дициклогексил-2-бензотиазол (сокращенно ″DCBS″), сульфенамида N-три-бутил-2-бензотиазола (сокращенно ″TBBS″), сульфенимида N-три-бутил-2-бензотиазол (сокращенно ″TBSI″), дибензилдитиокарбамата цинка (сокращенно ″ZBEC″) и смесей этих соединений. Предпочтительно применять первичные ускорители вида сульфенамида.

Полученную таким образом конечную композицию можно каландрировать, например, в форме пленки или пластины, в частности, для характеристики в лаборатории, или также экструдировать, например, для получения каучукового профиля, предназначенного для применения в качестве защитного эластомерного слоя пневматической шины.

II.7 - Пневматическая шина по изобретению

11.7.а - Определения

В этом описании используют следующие определения:

- ″осевое″, направление параллельное оси вращения пневматической шины; это направление может быть ориентировано ″внутрь″, когда оно ориентировано к внутренней камере пневматической шины, и ″наружу″, когда оно ориентировано к внешней поверхности пневматической шины;

- ″радиальная плоскость″, плоскость, содержащая ось вращения пневматической шины;

- ″закраина″, часть пневматической шины, радиально прилегающая внутри к каждой боковине, и эта часть предназначена для нахождения в контакте со сборочным ободом;

- ″боковина″, участок пневматической шины, связанный с каждой закраиной на короне;

- ″радиальное направление″, направление, пересекающее ось вращения пневматической шины и перпендикулярное пневматической шине; это направление может быть ориентировано ″радиально внутрь″ или ″радиально наружу″, по которым оно направлено к оси вращения пневматической шины или наружу указанной выше оси;

- ″армирование″ или ″армирующий элемент″ моноволокна также как и многоволоконные материалы или скрепления, такие как корды, отводы или также любой вид эквивалентного скрепления и скрепление этих элементов армирования из любого вещества и любой обработки, например, обработки поверхности или покрытия, таким как прорезинивание, или также предварительная проклейка для создания благоприятных условий для адгезии на каучук;

- ″радиально ориентированное армирование″ или ″радиальное армирование″, армирование, в значительной степени находящееся в той же радиальной плоскости или в плоскости, составляющей с радиальной плоскостью угол, меньший или равный 10 градусам.

II.7.b - Защитный слой

В предпочтительном способе реализации изобретения описанную выше каучуковую композицию можно применять в качестве защитного слоя в пневматической шине по меньшей мере в части пневматической шины.

Под каучуковым ″защитным слоем″ понимают любой объемный элемент в каучуковой композиции (или ″эластомерной″, два понятия расценивают как синонимы) любой формы и толщины, в частности, пленки, протектора или любого другого элемента поперечного сечения, например, прямоугольного или треугольного.

Прежде всего, защитный эластомерный слой можно применять в подслое, расположенном в короне пневматической шины, с одной стороны между протектором шины, т.е. участком, предназначенным для нахождения в контакте с дорогой при езде, и с другой стороны армирующим ободом указанной выше короны. Толщина этого защитного эластомерного слоя предпочтительно составляет в диапазоне от 0,5 до 10 мм, в частности в диапазоне от 1 до 3 мм.

В другом предпочтительном способе реализации изобретения композицию по изобретению можно использовать для формирования кольцеобразного защитного эластомерного слоя, расположенного в области плеча пневматической шины радиально между арматурой каркаса и арматурой короны.

В другом предпочтительном способе реализации изобретения можно применять композицию по изобретению для получения защитного эластомерного слоя, расположенного на поверхности каркаса.

На прилагаемых фигурах 1 и 2 схематическим образом (в частности без соблюдения конкретного масштаба) представлен радиальный срез двух предпочтительных примеров пневматических шин по изобретению с арматурой из радиального каркаса.

На фигуре 1 схематически представленная пневматическая шина 1 состоит из короны 2, расположенной над протектором шины 3, двух нерастяжимых закраин шины 4, в которых закреплена арматура каркаса 6. Корона 2, соединенная с указанными выше закраинами шины 4 посредством двух боковин 5, известным образом армирована посредством арматуры короны или ″обод″ 7 по меньшей мере в металлической и радиально внешней части по отношению к арматуре каркаса 6, состоящей из двух наслоенных поверхностей, где каждая из поверхностей является армированной посредством параллельных между собой металлических кордов в каждой поверхности и перекрывающейся одной поверхностью с другой.

Арматура каркаса 6 является здесь закрепленной в каждой закраине 4 посредством обмотки вокруг борта покрышки 4a, 4b, для формирования в каждой закраине оборачивания 6a, 6b. Изображенная здесь пневматическая шина 1 расположена над своим ободом 9. Арматура каркаса 6 состоит по меньшей мере из армированной посредством радиальных текстильных кордов поверхности, т.е. эти корды располагаются практически параллельно друг другу и простираются от одной закраины к другой, формируя угол в пределах от 80° до 90° со средней круговой плоскостью (плоскость, перпендикулярная оси вращения пневматической шины, которая расположена на половине расстояния от двух закраин 4 и проходит через середину арматуры короны 7). Кроме того, понятно, что эта пневматическая шина 1 известным образом содержит внутренний резиновый слой 10 (обычно называемый ″внутренней резиной″ или ″inner liner″), который определяет радиальную внутреннюю сторону пневматической шины и который предназначен для защиты поверхности каркаса от диффузии воздуха из внутренней полости в пневматическую шину.

На фигуре 1 проиллюстрирован возможный способ реализации изобретения, согласно которому защитный зластомерный слой 8 расположен под протектором шины (т.е. радиально внутренне по отношению к этому последнему) и над ободом (т.е. радиально внешне по отношению к этому последнему), другими словами между протектором шины 3 и ободом 7.

В другом предпочтительном способе реализации изобретения, например, проиллюстрированном на фигуре 2, круговой, защитный зластомерный слой 8a, 8b по меньшей мере расположен в области плеча пневматической шины радиально между арматурой каркаса 6 и внешними частями арматуры короны 7.

В другом способе реализации изобретения защитный зластомерный слой можно располагать на арматуре каркаса 6, в частности, между внутренней резиной 10 и арматурой каркаса 6, или в ряде случаев во внешней зоне в арматуре каркаса 6.

Подводя итог, можно заключить, что защитный зластомерный слой предпочтительно располагается по меньшей мере в следующих зонах пневматической шины:

- между протектором шины (3) и ободом (7), или

- между ободом (7) и арматурой каркаса (6), или

- на арматуре каркаса.

Благодаря своим улучшенным барьерным свойствам для кислорода, этот защитный зластомерный слой придает пневматическим шинам по изобретению эффективную защиту от вредного действия кислорода воздуха, способного проникать через их протектор и их боковины, и диффундировать к их ободу и их поверхности каркаса, как это показано в последующих испытаниях каучука.

III - Примеры реализации изобретения

III.1 - Получение композиций

Последующие испытания проводят следующим образом: в закрытый смеситель (процент конечного заполнения: приблизительно 70% от объема), начальная температура резервуара которого составляет приблизительно 60°C, последовательно вводят диеновый эластомер, армирующий наполнитель (диоксид кремния и/или сажу), в присутствии диоксида кремния связывающее средство, от 10 до 150 pce пластинчатого наполнителя и от 0,01 до 0,3 pce соли металла, также как и различные другие ингредиенты за исключением системы для вулканизации. Затем в один этап проводят термомеханическую обработку (непродуктивная стадия), общая продолжительность которой составляет приблизительно от 3 до 4 мин, до достижения максимальной температуры ″перехода″ 165°C.

Полученную таким образом смесь извлекают, охлаждают, затем вводят серу или ускоритель вида сульфенамида в смесителе (гомогенизирующий финишер) при 30°C, проводя перемешивание всей смеси (продуктивная стадия) в течение необходимого времени (например, в пределах от 5 до 12 мин).

Полученные таким образом композиции затем каландрируют в форме каучуковых пластинок (толщиной от 2 до 3 мм) или тонких пленок для измерения их физических и механических свойств, или экструдируют в форме слоя для получения пневматических шин.

111.2 - Испытания

Пример 1: каучуковые композиции с пластинчатым наполнителем и солью металла

Целью этого испытания является демонстрация улучшения показателей непроницаемости для кислорода трех композиций защитного эластомерного слоя пневматической шины по изобретению по сравнению с контрольной композицией.

Для этого, как указано выше, получили четыре каучуковые композиции, три по изобретению (обозначаемые ниже как C1.2, C1.3 и C1.4) и контрольную композицию, содержащую только ацетилацетонат железа без пластинчатого наполнителя (обозначаемую ниже как C1.1).

Четыре композиции содержат природный каучук, ацетилацетонат железа. Композиции по изобретению дополнительно содержат пластинчатый наполнитель; графит, диаметр частиц которого составляет порядка 20 мкм (композиция C1.2), или графит, диаметр частиц которого составляет приблизительно 3 мкм (композиция C1.3), или каолин (композиция C1.4) и пластифицирующую углеводородную смолу с высокой Tg в композициях C1.2 и C1.3.

Композиции по изобретению, содержащие или не содержащие пластифицирующую смолу, в сыром состоянии демонстрируют лучшую способность к переработке (более низкая вязкость по Муни), чем контрольная композиция C1.1.

Реологические свойства композиций от C1.2 к C1.4 значительно не изменяются по отношению к контрольной композиции C1.1.

После вулканизации отмечают, что модули MA10 композиций C1.2, C1.3 и С1.4 по изобретению в целом являются равными модулям MA10 контрольной композиции C1.1.

В заключение и главным образом отмечают, что композиции C1.2, C1.3 и C1.4 по изобретению, содержащие соль металла и в качестве пластинчатого наполнителя графит или каолин, соответственно, демонстрируют проницаемость значительно меньшую, чем проницаемость контрольной композиция С1.1. Кроме того, это уменьшение проницаемости смесей больше отмечают для композиций С1.2 и С1.3, которые также содержат пластифицирующую углеводородную смолу с высокой Tg.

Пример 2: каучуковые композиции с пластинчатым наполнителем, солью металла и эластомером, называемым ″с высокой Tg″

Целью этого испытания является демонстрация улучшения показателей непроницаемости для кислорода трех композиций защитного эластомерного слоя пневматической шины по изобретению по сравнению с контрольной композицией.

С этой целью получили шесть каучуковых композиций, пять по изобретению (обозначаемые ниже как С2.2, С2.3, С2.4, С2.5, С2.6) и контрольную композицию (обозначаемую ниже как С2.1). Композиции по изобретению также содержат по отношению к композициям С1.2-С1.4 диеновый эластомер, называемый ″с высокой Tg″, который представляет собой сополимер стиролбутадиена в композициях С2.3-С2.6, и эпоксидированный природный каучук в композиции С2.2.

Композиции по изобретению в сыром состоянии демонстрируют лучшую способность к переработке (значение по Муни более низкое), чем контрольная композиция С2.1.

Реологические свойства композиций С2.4-С2.6 значительно не отличались по отношению к контрольной композиции С2.1. Реологические свойства композиций С2.2 и С2.3 позволяют их использовать в пневматических шинах.

После вулканизации отмечают, что модули MA10 композиций С2.2-С2.6 по изобретению в целом являются равными модулям MA10 контрольной композиции С2.1.

Прежде всего, композиции С2.2-С2. 6 по изобретению, содержащие соль металла, пластинчатый наполнитель и эластомер с высокой Tg, демонстрируют проницаемость значительно меньшую, чем проницаемость контрольной композиции С2.1, также как и композиций С1.2-С1.4. Однако это уменьшение проницаемости композиций больше отмечают для композиций С2.2 и С2.3, которые содержат пластинчатый наполнитель вида монтмориллонита.

(1) Природный каучук;

(2) Сажа: N683;

(3) Ацетилацетонат железа: Fe(Acac)3 от компании CPAS;

(4) Графит 1: ″TIMREX GB 99/6″ природный графит от компании Imerys;

(5) Графит 2: ″TIMREX GA 95/75″ природный графит от компании Imerys;

(6) Природный каолин ″Kerbrient SP20″ от компании Imerys;

(7) Углеводородная смола с блоком С5 ″Hikorez А1100″ от компании KoIon;

(8) стеарин: ″Pristerene″ от компании Uniquema;

(9) оксид цинка (техническая марка - компания Umicore);

(10) сера;

(11) N-циклогексил-2-бензотиазола сульфенамид (Santocure CBS от компании Flexsys);

(12) N-1,3-диметилбутил-N-фенилпарафенилендиамин (Santoflex 6-PPD от компании Flexsys).

(1) Природный каучук;

(2) Сажа: N683;

(3) Эпоксидированный природный каучук: ″ENR-25″ (компании Guthrie Polymer);

(4) Раствор сополимера SBR; 24% 1,2-винил, 41% стирола, 50% 1,4-транс-бутадиена, 26% 1,4-цис-бутадиена; (Tg=-25°C);

(5) Ацетилацетонат железа: Fe(Acac)3 от компании CPAS;

(6) Монтмориллонит: ″Cloisite 20А″ от компании Southern

Clay;

(7) Графит 1: ″TIMREX GB 99/6″ от компании Imerys;

(8) Графит 2: ″TIMREX GA 95/7 5″ природный графит от компании Imerys;

(9) Природный каолин ″Kerbrient SP20″ от компании Imerys;

(10) Углеводородная смола с блоком С5 ″Hikorez А1100″ от компании Kolon;

(11) стеарин ″Pristerene″ от компании Uniquema;

(12) оксид цинка (техническая марка - компания Umicore);

(13) сера;

(14) N-циклогексил-2-бензотиазол-сульфенамид (Santocure CBS от компании Flexsys);

(15) N-1,3-диметилбутил-N-фенилпарафенилендиамин (Santoflex 6-PPD от компании Flexsys).

Изобретение относится к каучуковой композиции, предназначенной для получения защитного эластомерного слоя с повышенной воздухопроницаемостью, которая может быть использована для изготовления изделий из каучука, например пневматических шин. Каучуковая композиция содержит по меньшей мере один диеновый эластомер, армирующий наполнитель, сшивающую систему и по меньшей мере от 10 до 150 мас. ч. пластинчатого наполнителя (на 100 частей эластомера) и от 0,01 до 0,3 мас. ч. соли металла. Композиция содержит также дополнительный эластомер «с высокой Tg», температура стеклования которого (Tg) составляет выше -35° и который выбран из группы, состоящей из SBR, и эпоксидированного природного каучука, и смесей этих эластомеров. Изобретение описывает также пневматическую радиальную шину для автомобильного транспортного средства. Шина состоит из короны над протектором шины, двух нерастяжимых закраин, боковин, арматуры каркаса. В указанной шине, по меньшей мере, защитный эластомерный слой состоит из указанной выше композиции и расположен по меньшей мере в зоне пневматической шины, находящейся между протектором шины и ободом или между ободом и арматурой каркаса, или на арматуре каркаса. Композиция обладает хорошими свойствами обработки и механическими свойствами, улучшенными свойствами непроницаемости для кислорода в широком интервале температур, начиная от температуры окружающей среды, когда пневматическая шина находится в состоянии покоя, до температур, когда пневматическая шина функционирует. 4 н. и 15 з.п. ф-лы, 2 ил., 6 табл.

1. Каучуковая композиция на основе по меньшей мере диенового эластомера, армирующего наполнителя и сшивающей системы, отличающаяся тем, что она содержит по меньшей мере:

- от 10 до 150 pce (частей на 100 частей эластомера) пластинчатого наполнителя;

- от 0,01 до 0,3 pce соли металла,

дополнительно содержащая эластомер ″с высокой Tg″, температура стеклования которого (Tg) составляет выше -35°C и который выбран из группы, состоящей из SBR, и эпоксидированного природного каучука, и смесей этих эластомеров.

2. Каучуковая композиция по п. 1, в которой содержание пластинчатого наполнителя составляет в диапазоне от 20 до 100 pce.

3. Каучуковая композиция по п. 2, в которой пластинчатый наполнитель выбран из группы, состоящей из графитов, филлосиликатов и смесей таких наполнителей.

4. Каучуковая композиция по п. 3, в которой пластинчатый наполнитель содержит частицы графита.

5. Каучуковая композиция по п. 3, в которой пластинчатый наполнитель содержит частицы филлосиликатов.

6. Каучуковая композиция по п. 5, в которой пластинчатый наполнитель содержит частицы филлосиликатов, выбранных из группы, состоящей из сукновальных глин, каолина, талька, слюды, вермикулита, монтмориллонитов и смесей таких филлосиликатов.

7. Каучуковая композиция по п. 6, в которой пластинчатый наполнитель содержит частицы монтмориллонитов, органически модифицированных посредством поверхностно-активного средства.

8. Каучуковая композиция по п. 1, в которой соль металла выбрана из группы, состоящей из переходных металлов первой группы, второй группы и третьей группы, лантаноидов и смесей таких солей.

9. Каучуковая композиция по п. 8, в которой соль металла представляет собой соль железа.

10. Каучуковая композиция по п. 9, в которой соль железа представляет собой ацетилацетонат железа.

11. Каучуковая композиция по п. 1, дополнительно содержащая углеводородную пластифицирующую смолу, Tg которой составляет выше 20°C.

12. Каучуковая композиция по п. 11, в которой количество углеводородной пластифицирующей смолы составляет от 1 до 20 pce.

13. Каучуковая композиция по п. 1, в которой армирующий наполнитель содержит сажу и/или диоксид кремния.

14. Каучуковая композиция по п. 1, в которой количество армирующего наполнителя составляет от 10 до 200 pce.

15. Каучуковая композиция по п. 1, в которой количество эластомера с высокой Tg составляет от 30 до 70 pce.

16. Применение каучуковой композиции, такой как описанная в любом из пп. 1-15, в качестве барьерного слоя для кислорода в изделии из каучука.

17. Применение по п. 16, в котором изделие из каучука представляет собой пневматическую шину.

18. Пневматическая шина, содержащая каучуковую композицию по любому из пп. 1-15.

19. Пневматическая радиальная шина (1) для автомобильного транспортного средства, состоящая из короны (2), расположенной над протектором шины (3), двух нерастяжимых закраин (4), двух боковин (5), соединяющих закраины (4) с протектором шины (3), арматуры каркаса (6), проходящей в двух боковинах (5) и закрепленной в закраинах (4) указанной выше короны (2), армированной арматурой короны или обода (7), располагающегося между арматурой каркаса (6) и протектором шины (3), отличающаяся тем, что, по меньшей мере, защитный эластомерный слой, состоящий из композиции по любому из пп. 1-15, расположен, по меньшей мере, в зоне пневматической шины, находящейся:

- между протектором шины (3) и ободом (7), или

- между ободом (7) и арматурой каркаса (6), или

- на арматуре.

| ЖИДКАЯ КОМПОЗИЦИЯ ДЛЯ ОКРАШИВАНИЯ ВОЛОС | 2018 |

|

RU2770848C2 |

| US 20070161735 A1 12.07.2007; | |||

| JP 2005263856 A 29.09.2005; | |||

| РАДИАЛЬНАЯ ПНЕВМАТИЧЕСКАЯ ШИНА | 1991 |

|

RU2011550C1 |

| Пневматическая радиальная шина | 1983 |

|

SU1426853A1 |

| Пневматическая шина для транспортного средства | 1972 |

|

SU581852A3 |

| Пневматическая шина | 1990 |

|

SU1749058A1 |

| Пневматическая шина радиальной конструкции для автомобильного транспорта | 1989 |

|

SU1717407A1 |

| Пневматическая радиальная шина для грузовых автомобилей | 1989 |

|

SU1661000A1 |

Авторы

Даты

2015-08-10—Публикация

2010-03-30—Подача