Настоящее изобретение относится к полисилоксанам, особенно органомодифицированным полисилоксанам, применяемым в качестве разделительного средства или в качестве компонента разделительного средства при гранулировании из расплава.

Во многих химических промышленных процессах используют расплавы. Жидкая сера образуется в больших количествах, например при очистке в так называемом «Процессе Клауса». В настоящее время существуют различные процессы, которые превращают жидкую серу в удобную для использования и твердую форму. При этом расплавленные продукты подают посредством питающего устройства в соответствующей форме, такой как шарики, чешуйки, пастилки или другие формы, преимущественно, в однородной шарообразной форме. Часто в непрерывных процессах промышленность обращает особенное внимание на чистоту транспортирующих устройств, которыми преимущественно являются стальные ленточные транспортеры, и хорошее отделение формованных изделий от транспортеров, чтобы процесс мог протекать непрерывно продолжительное время. Кроме того, требуется хорошая дозируемость продукта и экономичное и чистое упаковывание продукта. Особенно важными являются сохраняющаяся однородной форма и размер формованных изделий, которые предполагают хорошее отделение продукта от лент транспортеров, чтобы такие продукты в дальнейшем могли оставаться транспортируемыми и способными к точному их дозированию. Если форма образованного из расплава гранулята является граненой или ребристой, то он может ломаться и, в особенности, при гранулировании (получении шариков) серы вызывать в результате этого пыление. Кроме того, такие частицы являются нежелательными, так как они не могут обеспечивать точное дозирование в последующих процессах.

При таком отверждении расплавов часто используемой технологией является стальной ленточный охлаждающий транспортер. При этом расплав непрерывно охлаждается и затвердевает. Благодаря различным технологиям могут образовываться различные формы частиц определенных размеров. При этом старой технологией являются перфорированные пластины (сравни Aufbereitungstechnik, 1970, Nr.5, S.278). При этом расплав серы из Клаус-Процесса направляют посредством одной или нескольких перфорированных пластин в наполненный водой резервуар для гранул (патент США US-PS 3637361).

В выложенной заявке на патент ФРГ DE-OS 2928401 описывается способ гранулирования серы, согласно которому расплавленную серу наносят на металлический носитель и охлаждают для затвердевания, причем перед нанесением расплавленной серы на металлический носитель наносят состав, содержащий органический титанат и силоксаны с карбоксильными функциональными группами.

Широко распространенной в настоящее время технологией является отверждение расплавленной серы посредством стального ленточного транспортера-охладителя и, так называемого, Rotoformer® (Rotoform System), такой, например, как предложенная Sandvik Process Systems. В этом случае расплавленную серу с температурой от 125°C до 145°C подводят к Rotoformer® и посредством него одновременно подают в каплеобразной форме на стальной ленточный транспортер, нижнюю сторону которого охлаждают водой, например, посредством распылительных сопел или пропускают через водяную ванну. В этом процессе также наблюдается хорошее отделение сформованных частиц и одновременно как можно более шарообразная форма образованного из расплава гранулята. Принцип этого способа описан, например, в патентах США US 6398989 и US 4279579, а также в брошюре «Sandvik - Ihr Partner in Schmelzengranulierung», PS-442/GER 10.2003 и «Sandvik Process Systems - Ihr Partner industrieller Verfahrenstechnik», PS-400 GER 2.2011, в каждом случае, изданных Sandvik-Gruppe (www.smt.sandvik.com).

При гранулировании серы различными способами для получения определенного гранулята из расплава, такого как, например, пастилки, должно использоваться изолирующее средство для предотвращения возможной адгезии к стальному ленточному транспортеру или к другому транспортирующему устройству. Кроме того, изолирующее средство положительно влияет на форму гранулята из расплава, что впоследствии улучшает пакование и повторное использование (точное дозирование). Часто используемым изолирующим средством (смазкой) является, например, силиконовое масло. В патенте Великобритании GB 1537888 описывается использование силиконовых масел с вязкостью 20-50 сСт, например, от Dow Corning. Эта жидкость поступает на рынок под торговым наименованием DOW CORNING® 200 FLUID, 20 сСт. При этом изолирующее средство диспергируют в расплавленной сере и подвергают гранулированию, которое осуществляют на охлаждаемом стальном ленточном транспортере. Недостатком этой технологии является то, что силиконовое масло должно для этого подвергаться диспергированию в сере. Так как силиконовое масло является жидкостью, совершенно не совместимой с водой, используемой для охлаждения и очистки стального ленточного транспортера, то в установке происходит загрязнение и образование загрязняющих остатков, что отрицательно влияет на отделение сформованных частиц от охлаждающего стального ленточного транспортера. Усовершенствование процесса может быть достигнуто посредством использования эмульсий силиконовых масел. Нанесение эмульсии распылением или также погружением стальных ленточных транспортеров облегчает процесс, однако налипшие остатки силиконового масла на ленточных транспортерах не могут быть повторно эмульгированы и поэтому также приводят к загрязнениям. Другим недостатком эмульсий является их нестабильность. Отделение силиконового масла от водной фазы часто наступает уже при 35°C, что затрудняет его использование при очистке в теплых странах, так как силиконовое масло часто разделяется уже в резервуаре для хранения или отстоя или в транспортирующих устройствах.

Недостаток используемых до настоящего времени продуктов может быть уменьшен посредством использования гидрофильных органически модифицированных силоксанов. Часто используемым продуктом, например также фирмы Sandvik, является поставляемый на рынок продукт Evonik Goldschmidt GmbH Tegopren® 5863. Он водорастворим и является модифицированным в силоксановой цепи двумя простыми полиэфирами различной молекулярной массы, оба из которых имеют одинаковое массовое содержание окиси этилена, около 40%, и около 60% окиси пропилена. Продукт наносят в водном растворе, что устраняет недостаток нестабильности эмульсии при повышенной температуре. Однако недостатком этого класса продуктов является то, что хорошее отделение гранулята из расплава не остается постоянным, а в зависимости от времени несколько затрудняется.

Кроме того, форма гранулята из расплава легко отклоняется от оптимальной шарообразной формы. Получают гранулят из расплава искривленной формы, плоские сформованные частицы которого вызывают описанную проблему облома тонких кромок и проблему с дозированием.

Затвердевшая сера часто находится в движении между производством и повторным использованием (транспортирование, хранение, манипуляция и т.д.), поэтому предпочтительным является низкое образование пыли и низкая способность к разрушению.

Задачей настоящего изобретения явилось получение смазок для использования в способе образования частиц серы, которые избегают один или несколько из недостатков известного уровня техники.

Задача настоящего изобретения состояла, в особенности, в получении очень хорошего водорастворимого изолирующего компонента, который обеспечивает очень хорошее длительное отделение гранулята серы и также не оставляет осадков (отложений) на стальном ленточном транспортере, негативно влияющих на отделение частиц или протекание процесса. Гранулят из расплава, преимущественно, должен образовывать однородную, как можно более шарообразную форму, не имеющую поэтому хрупких краев.

Неожиданно было обнаружено, что эту задачу могут решить органомодифицированные полисилоксаны, такие как охарактеризованы в пункте 1 формулы изобретения. Органомодифицированные полисилоксаны абсорбируются на грануляте серы и поэтому служат очень хорошему отделению образованного из расплава гранулята.

Применение по изобретению обладает тем преимуществом, что на стальном ленточном транспортере не остается никаких остатков (отложений). Кроме того, изобретение имеет то преимущество, что гранулят из расплава имеет однородную шарообразную форму или, по меньшей мере, форму подобную «гамбургеру» и поэтому не имеет краев или плоских хрупких областей, которые могут разрушаться при дальнейшей обработке и/или паковании. Поэтому предотвращается пыление и получение неоднородных сформованных частиц, обеспечивается возможность более чистого процесса обработки и точного дозирования образованного из расплава гранулята.

Другое преимущество настоящего изобретения состоит в том, что благодаря водорастворимости органомодифицированных полисилоксанов значительно упрощается использование и очистка гранулирующей аппаратуры. Кроме того, благодаря водорастворимости достигается возможность нанесения на стальной ленточный транспортер смазки слоем почти любой толщины, при этом варьируется концентрация органо-модифицированного полисилоксана в водном растворе и количество раствора, наносимого на стальную ленту транспортера в качестве разделительного средства (смазки).

В последующем объекты изобретения описываются на примерах, которые не должны ограничивать изобретения примерными формами его осуществления. Если указываются пределы, общие формулы или классы соединений, то они должны включать не только соответствующие пределы или группы соединений, которые указаны конкретными значениями, но они должны также включать все частные значения и члены групп соединений, которые могут быть получены изъятием отдельных значений (предельные значения) или соединений. Если в рамках настоящего описания цитируются документы, то их содержание, особенно, в отношении предметного содержания, в связи с которым цитировался документ, полностью относятся к раскрытию содержания настоящего изобретения. Если в настоящем изобретении приводятся химические (общие) формулы, то указанные индексы могут являться как абсолютными числами, так и средними значениями. У полимерных соединений индексы представляют собой, преимущественно, средние значения. Если не оговаривается иное, то указанные процентные данные являются процентами по массе. Если в нижеследующем указаны показатели измерения, то, если не указано иное, эти измерения проводились в нормальных условиях (25°C и 1013 мбар). Если в последующем указаны средние значения, то, когда не оговаривается иное, имеются в виду средние значения по массе.

Термины «гранулят из расплава», гранулят и гранулы (шарики) в рамках настоящего изобретения понимают как синонимы. Брикет в рамках настоящего изобретения также понимают как гранулят или гранулированный материал. Термины «гранулирование расплава, гранулирование из расплавов (Schmelzen-granulierung), гранулирование в виде шариков из расплава и гранулирование в виде шариков из расплавов в рамках настоящего изобретения охватываются общим термином гранулирование из расплава.

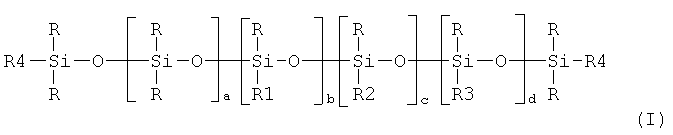

Применение согласно изобретению характеризуется тем, что в качестве смазки или компонента смазки при гранулировании из расплава используют органомодифицированные полисилоксаны формулы (I):

причем

N=a+b+c+d+2=20 до 210, предпочтительно, от 30 до 100, особенно, 40-60;

a = от 15 до 205, предпочтительно от 35 до 45;

b = от 1 до 12, предпочтительно от 1 до 8, особенно от 2 до 6;

c = от 1 до 12, предпочтительно, от 1 до 8, особенно от 2 до 6;

d = от 1 до 12, предпочтительно, от 1 до 8, особенно от 2 до 6;

остатки R, независимо друг от друга, являются одинаковыми или различными, алифатическими или ароматическими углеводородными остатками с 1-10 атомами углерода, предпочтительно, метильными остатками;

остатки R4, независимо друг от друга, являются одинаковыми или различными остатками R, R1, R2 и R3 остатками;

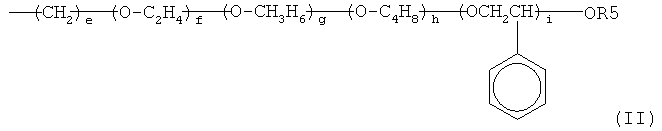

остатки R1, R2 и R3, независимо друг от друга, являются различными простыми полиэфирными остатками общей формулы (II):

в которой

е от 3 до 11, предпочтительно 3,

f от 6 до 30, предпочтительно от 10 до 30,

g имеет значение от 0 до 15, предпочтительно от 0 до 10,

h имеет значение от 0 до 5, предпочтительно 0,

i имеет значение от 0 до 5, предпочтительно 0,

R5, независимо друг от друга, являются одинаковыми или различными и означают метильный, ацетильный остаток или остаток водорода, предпочтительно, остаток водорода или метильный остаток, наиболее предпочтительно, водородный остаток, особенно, при условии, что молекулярная масса простого полиэфирного остатка формулы (II) превышает 200 г/моль, предпочтительно, она составляет от более 400 г/моль до 2000 г/моль, а содержание этиленоксида в простом полиэфире превышает 45 мас.% и, по меньшей мере, два этих простых полиэфирных остатка по их содержанию звеньев этиленоксида от общей массы простого полиэфирного остатка отличается, по меньшей мере, на 9 мас.%, причем массовое процентное содержание этиленоксида в простом полиэфирном остатке R2 по меньшей мере на 9 мас.% превышает процентное содержание этиленоксида в простом полиэфирном остатке R1, в каждом случае, в расчете на простой полиэфирный остаток формулы (II);

причем остатки формулы (II), в каждом случае могут иметь статистическую градиентную или блочную структуру.

В формуле (II) звенья с индексом g означают звенья, полученные из пропиленоксида, звенья с индексом h означают звенья, полученные из бутиленоксида, а звенья с индексом i означают звенья, полученные из стиролоксида.

Индексы от а до d и от е до i являются натуральными целыми числами или среднемассовыми средними значениями. Предпочтительно, индексы являются среднемассовыми средними значениями.

Органомодифицированные полисилоксаны по изобретению могут быть получены, например, гидросилилированием из соответствующих ненасыщенных простых полиэфиров и соответствующих SiH-функционализированных силоксанов. Преимущественно используемым способом получения органомодифицированных полисилоксанов по изобретению является катализируемое переходными металлами гидросилилирование олефинненасыщенных простых полиэфиров SiH-функционализированными полисилоксанами с образованием Si-C соединений, таких как описаны, например, в европейских патентах ЕР 1520870, ЕР 1439200, ЕР 1544235, в патентах США US 4147847, US 4025456, в европейском патенте ЕР 0493836 или в патенте США US 4855379 и в цитируемых в них документах. Для катализа гидросилилирования преимущественно используют платиновый катализатор.

Получение используемых ненасыщенных простых полиэфиров, лежащих в основе остатков формулы (II), предпочтительно аллильных полиэфиров, также может осуществляться согласно известному уровню техники. Так, например, в европейском патенте ЕР 1360223 и в цитируемых там документах описывается получение олефиновых простых полиэфиров с модификацией или без модификации гидроксильных функциональных групп. В патенте США US 5877268 (и в патенте США US 5856369) описывается получение с аллильным стартером простых полиэфиров в присутствии двойных металл-цианидных (ОМС)-катализаторов. В патенте ФРГ DE 19940797 описано получение и использование полиалкилен-оксидов в присутствии метанолята калия в качестве катализатора. Другие способы описаны в патентах США US 3957843, US 4059605, US 3507923 и в патентах Германии DE 102005001076 и DE 3121929.

Получение простых полиэфиров, преимущественно, осуществляют взаимодействием спирта-стартера, предпочтительно, аллильного спирта с этиленоксидом и/или пропиленоксидом. Полимеризация алкиленоксидов может проводиться с одним алкиленоксидом или с любой их смесью. Последовательность стадий реакции присоединения может быть любой, в результате чего в зависимости от этой последовательности получают статистические, блочные или градиентные ненасыщенные простые полиэфиры.

Получение используемых по изобретению органомодифицированных силоксанов может, например, осуществляться следующим образом. Берут смесь из 28 мас.% SiH-функционализированного полидиметилсилоксана (N около 50 мас.% и 0,27 мас.% водорода). Затем добавляют 22,5 мас.% сополимера, полученного с аллиловым спиртом в качестве стартера и содержащего 48 мас.% звеньев окиси этилена и 46 мас.% звеньев окиси пропилена, полученного согласно известному уровню техники посредством взаимодействия, катализируемого едким калием. Затем добавляют 36 мас.% полученного с использованием в качестве стартера аллилового спирта сополимера, состоящего из 73 мас.% звеньев этиленоксида и 24 мас.% звеньев пропиленоксида, и 13,5 мас.% полученного с использованием в качестве стартера аллилового спирта сополимера, содержащего 91 мас.% звеньев этиленоксида. Нагревают при перемешивании до 90°C, Добавляют 5 частей на млн. платины в виде платинового катализатора. Контроль над реакцией осуществляют посредством определения значения показателя SIH (газометрический метод испытания), через 5 ч он дает значение степени превращения SiH 99,5%.

Соединения формулы (I) по изобретению могут использоваться самостоятельно в качестве разделительного средства (смазки) или в качестве компонента разделительного средства. Если соединения формулы (I) используют в качестве компонента разделительного средства, то используемое средство, предпочтительно, является смесью или раствором органомодифицированных полисилоксанов формулы (I) в растворителе. Растворителем может являться вода или органический растворитель, особенно, спирт, предпочтительно, этанол. Наиболее предпочтительно, органомодифицированные полисилоксаны формулы (I) используют в виде водных растворов. Используемые в качестве разделяющего средства водные растворы, предпочтительно, содержат от 0,5 до 50 мас.%, преимущественно, от 1 до 25 мас.% и, наиболее предпочтительно, от 3 до 18 мас.% органомодифицированных полисилоксанов формулы (I).

Используемые органомодифицированные полисилоксаны формулы (I), предпочтительно, имеют точку помутнения от 30°C до 70°C, предпочтительно, от 35°C до 60°C. Точку помутнения, предпочтительно, определяют испытанием с приближением к DIN EN 1890. Из указанных там способов, предпочтительно, используют тот из способов, в котором отмеряют 1 г образца со 100 г воды. Полученный соответственно раствор нагревают в пробирке/химическом стакане до наступления явного помутнения. При охлаждении воздухом и при перемешивании определяют термометром температуру, при которой раствор является прозрачным и лишь еще слегка опалесцирующим.

В качестве возможных подлежащих гранулированию веществ можно использовать, например, вещества, названные на странице 18 брошюры «Sandvik - Ihr Partner in Schmelzengranulierung», PS-442/GER 10.2003. Предпочтительные вещества выбирают, в особенности, из алкансульфонатов, сульфата алюминия, нитрата аммония, фосфата аммония, антраценов, антиоксидантов, антиозанантов, асфальта, бензойной кислоты, бисгидроксиэтилтерефталата (ВНЕТ), бисфенола А, битумов, капролактама, карбазола, кротоновой кислоты, диаминодифенил-метана (DMA), эмульгаторов, жирохимикалиев, фотожелатина, мочевины, смол, таких, например, как акриловые смолы, колофонит, эпоксидные смолы, углеводородные смолы, фенольные смолы, полиамидные смолы, сложнополиэфирные смолы, силиконовые смолы, смолы талового масла, стеарата кальция, нафтената кобальта, стеарата кобальта, лактама 12, жиров, массы какао, сыра, шоколада, желатина, основной массы жвачек, соусов, суповых концентратов, маточных смесей, нафталина, ацетата натрия, неопентилгликоля (NPG), парадихлорбензола, пека, пестицидов, полиэтиленгликоля, полиэтилентерефталата (PET), полистирола, поливинилацетата, порошковых лаков, ПВХ добавки, ПВХ стабилизаторов, очистителей, мыла, синтетических клеев-расплавов, например на основе этиленвинилацетата, полиуретанов, полиамидов или сложных полиэфиров, реакционно-способных клеев-расплавов, серы, серы + бентонита, сорбитола, стабилизаторов, стеариновой кислоты, поверхностно-активных веществ, толуолдиизоцианата (TDI), триазола (ВТА, ТТА), тримеллитового ангидрида (ТМА), трифенилфосфата (ТРР), переохлажденных восков, УФ стабилизаторов, восков, таких как парафин, AKD воск, микровоск, ПЭ воск, ПП воск, пчелиный воск, наполненные воска, душистый воск, восковые красители, монтан-воск или воска для покрытий, добавок к моющим средствам, нитрата цинка или стеарата цинка. Наиболее предпочтительным является применение по изобретению при использовании в качестве подлежащих гранулированию веществ серы.

Посредством предпочтительного использования разделительного средства/органомодифицированного полисилоксана согласно формуле (I) температура плавления серы выше 125°C вызывает сепарацию органомодифицированных полисилоксанов испарением воды. В близи горячих расплавов серы вследствие точки помутнения, предпочтительно, в интервале от 30 до 70°C из водного раствора высаждаются органомодифицированные полисилоксаны и абсорбируются на поверхности серы и стальной ленты транспортера в виде очень тонких слоев и служат отделению гранулята и, таким образом, влияют на форму гранулята, образующегося из расплава, в результате чего он имеет, преимущественно, шарообразную форму и, следовательно, имеет также наименьший контакт с поверхностью стальной ленты транспортера.

Гранулирование из расплава осуществляют, предпочтительно, как описано в патентах США US 6398989 и US 4279579, а также в брошюре «Sandvik - Ihr Partner in der Schmelzengranulierung», PS-442/GER 10.2003 и «Sandvik Process Systems - Ihr Partner industrieller Verfahrenstechnik», PS-400 GER 2.2011, в каждом случае, изданных Sandvik-Gruppe (www.smt.sandvik.com), особенно предпочтительно, с использованием указанной в этих документах аппаратуры. Наиболее предпочтительно, применение по изобретению осуществляют посредством аппаратуры, изображенной схематически на странице 13 брошюры «Sandvik - Ihr Partner in der Schmelzengranulierung», PS-442/GER 10.2003. Относительно используемой аппаратуры и принципиального способа действия можно ясно сослаться на указанные документы.

При применении согласно изобретению, предпочтительно, используют стальной ленточный охлажденный транспортер (транспортер-охладитель). Расплав подлежащего гранулированию вещества, предпочтительно, наносят на стальной ленточный транспортер, причем расплав на стальной ленте транспортера охлаждают посредством предпочтительного охлаждения стального ленточного транспортера снизу путем охлаждения, преимущественно, воды ниже температуры плавления или затвердевания и, таким образом, происходит затвердевание.

Смазку по изобретению, преимущественно, наносят на стальную ленту транспортера перед нанесением расплава. Нанесение смазки может осуществляться, например, распылением смазки на стальную ленту транспортера. Количество смазки может выбираться в широких пределах.

Настоящее изобретение описывается приведенными ниже примерами, при этом названные в них формы воплощения не должны ограничивать изобретения, объем применения которого определяется всем описанием и пунктами формулы изобретения.

Примеры

Эффективность настоящего изобретения испытывали в приближенных к практическому его использованию тестах и сравнивали с традиционно используемыми органомодифицированными полисилоксанами и эмульсиями силиконовых масел. При этом для работы применяли лабораторную установку (фирмы SANDVIK), содержащую Rotoformer® и охлаждаемый водой стальной ленточный транспортер (Rotoform System). Из используемого компонента разделительного средства получили 14 мас.%-ный водный раствор (смесь) в качестве разделительного средства, которое непрерывно распыляли на стальной ленточный транспортер. Исходные вещества и характеристику эффективности отделения можно заимствовать из Таблицы 1.

Получение органомодифицированных силоксанов по изобретению.

Брали смесь из 28 мас.% SiH-функционализированного полидиметил-силоксана (N = около 50 мас.% и 0,27 мас.% водорода). К ней добавляли 22,5 мас.% сополимера, полученного с аллиловым спиртом в качестве стартера и состоящего из 48 мас.% звеньев этиленоксида и 46 мас.% звеньев пропиленоксида, который получали согласно известному уровню техники посредством реакции, катализируемой гидроокисью калия. Затем добавляли 36 мас.% полученного с использованием аллилового спирта в качестве стартера сополимера, состоящего из 72 мас.% звеньев этиленоксида и 24 мас.% звеньев пропиленоксида, и 13,5 мас.% полученного с использованием в качестве стартера аллилового спирта сополимера, содержащего 91 мас.% звеньев этиленоксида. При перемешивании нагревали до 90°C. Добавляли 5 ч. на млн. платины в виде платинового катализатора (гексахлоридплатиновой кислоты). Контроль над реакцией осуществляли посредством определения значения показателя SiH (газометрический метод).

Условия испытаний:

Скорость ленточного транспортера: 11,25 м/мин;

Скорость Rotoformer: 12 м/мин;

Температура серы: 145°C;

Температура охлаждающей воды: 22,2°C;

Ширина стального ленточного транспортера: 150 мм;

Длина охлаждения ленточного транспортера: 2,4 м;

Разделительное средство: расход около 0,02 г активного вещества, разбавленного до 14%-ной концентрации на 1 кг серы.

Как можно видеть из Таблицы 1, органомодифицированные полисилоксаны по изобретению обладают явно лучшими свойствами отделения частиц, чем известные до настоящего времени из уровня техники разделительного средство или компонент разделительного средства.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗДЕЛИТЕЛЬНАЯ ПЛЕНКА С ДЛИТЕЛЬНЫМ АНТИСТАТИЧЕСКИМ ДЕЙСТВИЕМ | 2011 |

|

RU2573680C2 |

| ПОЛИЭФИРОСИЛОКСАНЫ НА ОСНОВЕ SiOC | 2020 |

|

RU2827813C2 |

| ТЕХНОЛОГИЧЕСКАЯ ДОБАВКА ДЛЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 2009 |

|

RU2520441C2 |

| РАЗДЕЛИТЕЛЬНЫЙ СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2572406C2 |

| РАЗДЕЛИТЕЛЬНАЯ ПЛЕНКА С ЯЧЕИСТОЙ СТРУКТУРОЙ | 2010 |

|

RU2567912C2 |

| ПОЛИОРГАНОСИЛОКСАНОВЫЕ ГЕЛИ ДЛЯ ПРИМЕНЕНИЯ В КОСМЕТИКЕ | 2001 |

|

RU2205624C2 |

| КОСМЕТИЧЕСКАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ, ПО КРАЙНЕЙ МЕРЕ, ОДИН ПРИВИТОЙ СИЛИКОНОВЫЙ ПОЛИМЕР И, ПО КРАЙНЕЙ МЕРЕ, ОДИН ЛИНЕЙНЫЙ БЛОК-СОПОЛИМЕР ПОЛИСИЛОКСАНА И ПОЛИОКСИАЛКИЛЕНА | 1996 |

|

RU2168325C2 |

| ТВЕРДАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ПОЛУЧАЕМАЯ ПОЛИМЕРИЗАЦИЕЙ СОДЕРЖАЩЕГО КИСЛОТНЫЕ ГРУППЫ МОНОМЕРА В ПРИСУТСТВИИ ПРОСТОГО ПОЛИЭФИРА | 2014 |

|

RU2687271C2 |

| СОПОЛИМЕР, СОДЕРЖАЩИЙ СИЛИКОНОВЫЕ ГРУППЫ, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2006 |

|

RU2418007C2 |

| КОМПОЗИЦИЯ, ПРИГОДНАЯ В КАЧЕСТВЕ ТВЕРДОГО ЭЛЕКТРОЛИТА ИЛИ СЕПАРАТОРА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2213395C2 |

Изобретение относится к применению полисилоксанов при гранулировании из расплава. Предложено применение органомодифицированных полисилоксанов, содержащих по меньшей мере три отличающихся друг от друга простых полиэфирных остатка, причем по меньшей мере два из этих простых полиэфирных остатка отличаются по содержанию единиц этиленоксида, по меньшей мере, на 9 мас.% от общей массы простых полиэфирных остатков, в качестве разделительного средства или компонента разделительного средства при гранулировании из расплава. Технический результат - обеспечение не деформирующего отделения гранулята от транспортера и отсутствие отложений на ленте транспортера. 6 з.п. ф-лы, 1 табл.

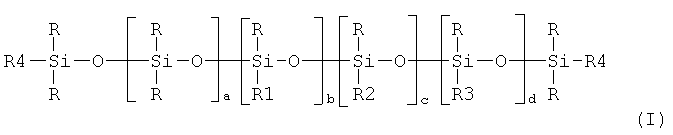

1. Применение органомодифицированных полисилоксанов формулы (I):

причем

N=a+b+c+d+2 = от 20 до 210, предпочтительно от 30 до 100, особенно 40-60;

a = от 15 до 205, предпочтительно от 35 до 45;

b = от 1 до 12, предпочтительно от 1 до 8, особенно от 2 до 6;

c = от 1 до 12, предпочтительно от 1 до 8, особенно от 2 до 6;

d = от 1 до 12, предпочтительно от 1 до 8, особенно от 2 до 6;

остатки R независимо друг от друга являются одинаковыми или различными, алифатическими или ароматическими углеводородными остатками с 1-10 атомами углерода, предпочтительно метильными остатками;

остатки R4 независимо друг от друга являются одинаковыми или различными остатками R, R1, R2 или R3;

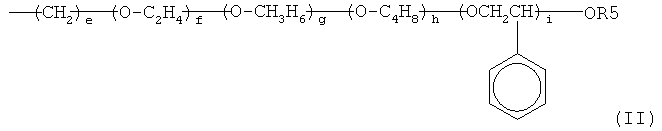

остатки R1, R2 и R3 независимо друг от друга являются различными простыми полиэфирными остатками общей формулы (II):

в которой

e от 3 до 11, предпочтительно 3,

f от 6 до 30, предпочтительно от 10 до 30,

g от 0 до 15, предпочтительно от 0 до 10,

h от 0 до 5,

i от 0 до 5,

R5 независимо друг от друга являются одинаковыми или различными и означают метильный, ацетильный или водородный остатки,

предпочтительно, при условии, что молекулярная масса простого полиэфирного остатка формулы (II) превышает 200 г/моль, предпочтительно она превышает от 400 г/моль до 2000 г/моль, а содержание этиленоксида в простом полиэфире превышает 45 мас.% и массовое процентное содержание этиленоксида в простом полиэфирном остатке R2 по меньшей мере на 9 мас.% превышает процентное содержание этиленоксида в простом полиэфирном остатке R1, в каждом случае, в расчете на простые полиэфирные остатки формулы (II), причем остатки формулы (II) в каждом случае могут иметь статистическую, градиентную или блочную структуру,

в качестве разделительного средства или компонента разделительного средства при гранулировании из расплава.

2. Применение по п.1, отличающееся тем, что органомодифицированные полисилоксаны формулы (I) используют в качестве разделительного средства в виде водных растворов.

3. Применение по п.2, отличающееся тем, что водные растворы содержат от 0,5 до 50 мас.% органомодифицированных полисилоксанов формулы (I).

4. Применение по п.1, отличающееся тем, что органомодифицированные полисилоксаны имеют точку помутнения от 35 до 60°C.

5. Применение по п.1, отличающееся тем, что гранулированию из расплава подвергают серу.

6. Применение по п.1, отличающееся тем, что при гранулировании из расплава используют стальной ленточный транспортер-охладитель.

7. Применение по одному из пп.1-6, отличающееся тем, что используют стальной ленточный транспортер, и разделительное средство наносят на стальной ленточный транспортер перед нанесением расплавов на стальной ленточный транспортер.

| Магнитно-тепловой двигатель | 1987 |

|

SU1537888A1 |

| Полимерная композиция для получения лакокрасочных материалов | 1979 |

|

SU860501A1 |

| GB 1536694 A, 20.12.1978. | |||

Авторы

Даты

2016-09-10—Публикация

2012-07-04—Подача