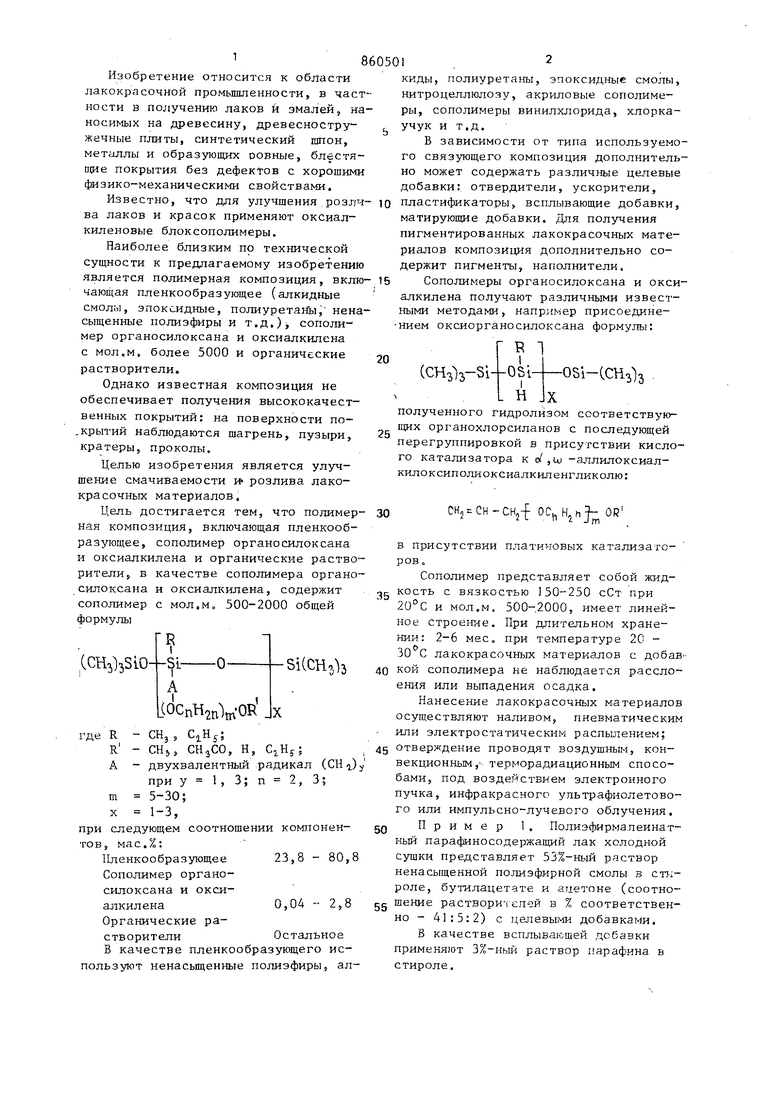

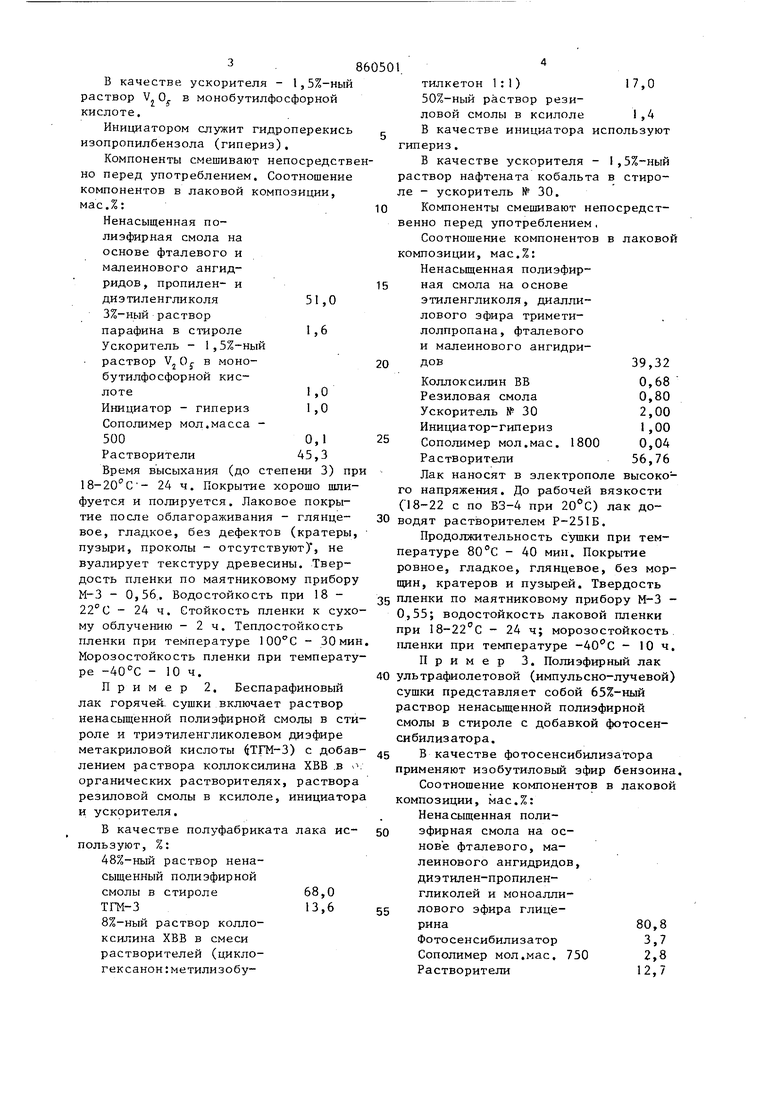

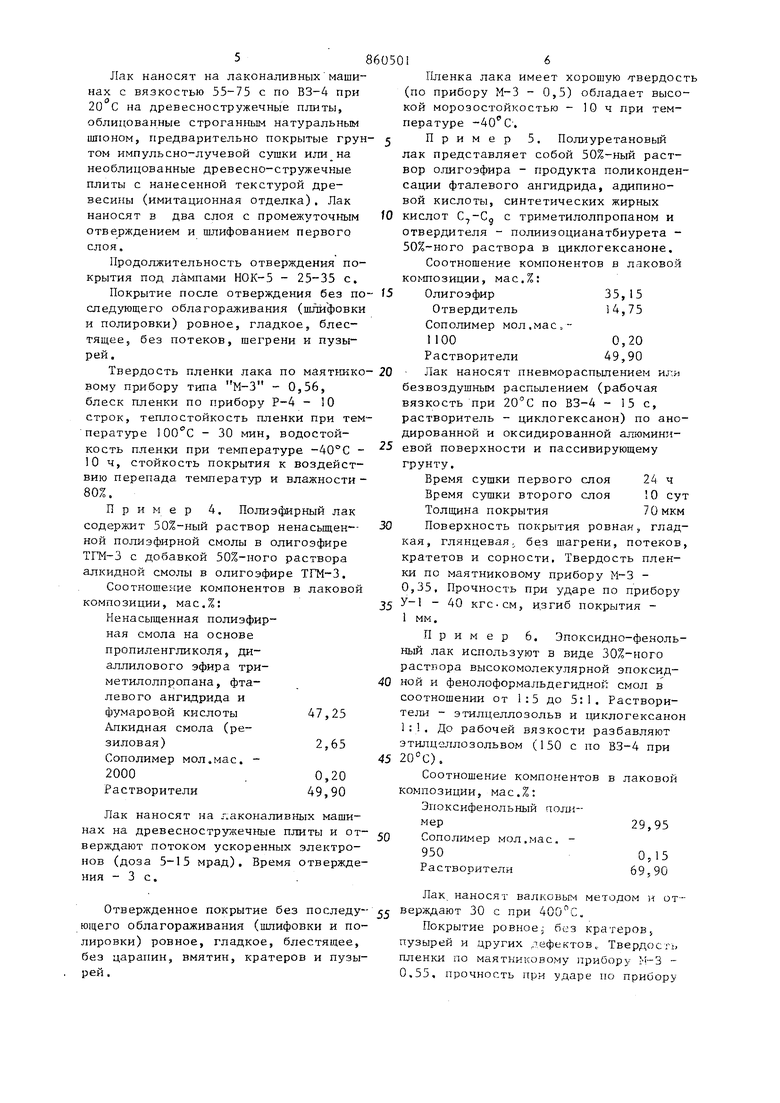

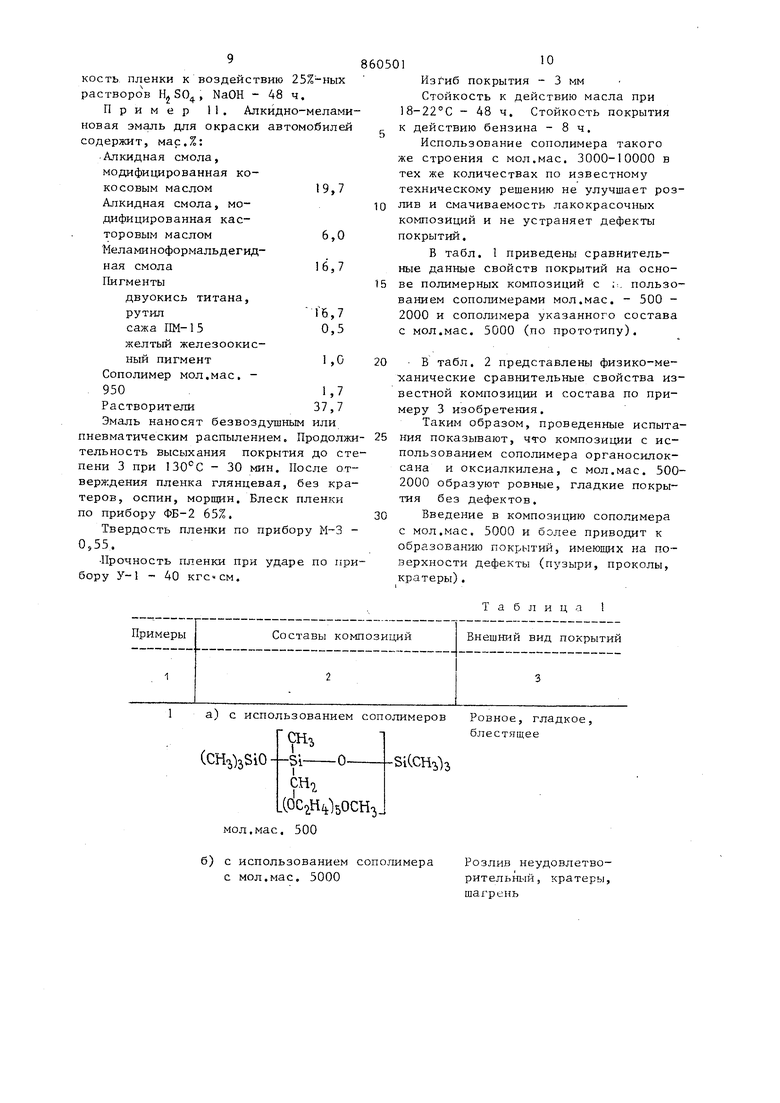

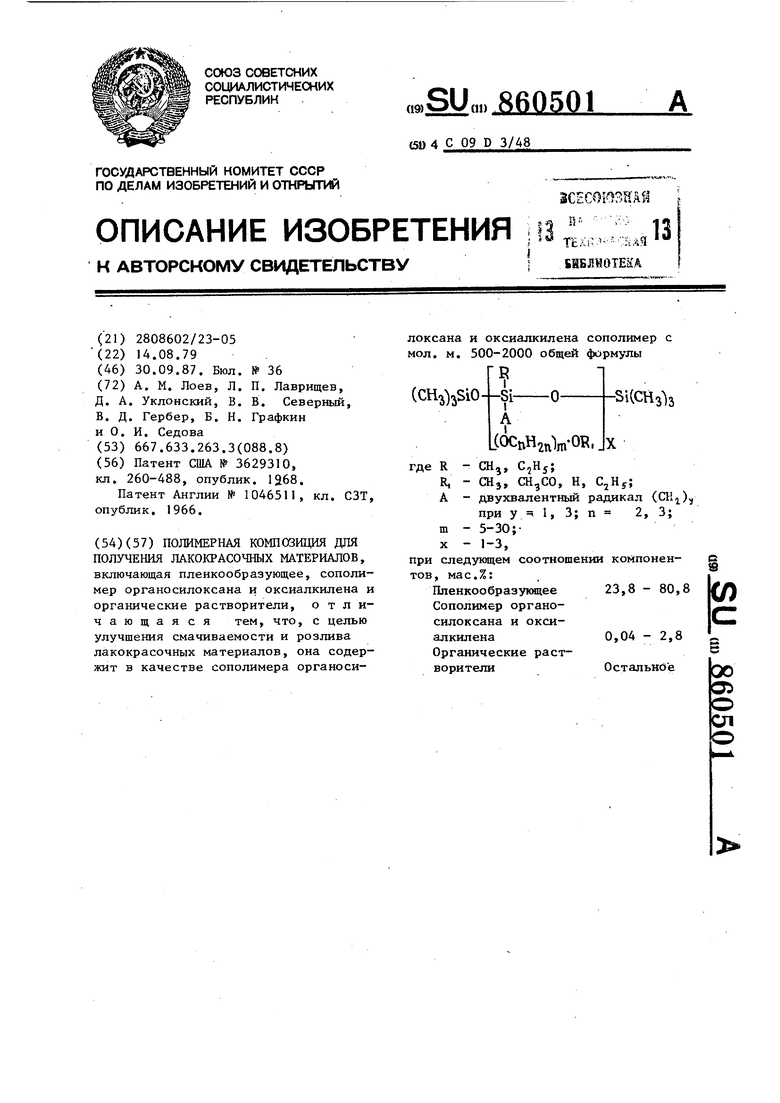

Изобретение относится к области лакокрасочной промышленности, в час ности в получению лаков и эмалей, н носимых на древесину, древесностружечные плиты, синтетический шпон, металлы и образующих ровные, блсстя п(ие покрытия без дефектов с хорошим физико-механическими свойствами. Известно, что для улучшения.розл ва лаков и красок применяют оксиалкиленовые блоксополимеры. Наиболее близким по технической сущности к предлагаемому изобретени является полимерная композиция, вкл чающая пленкообразующее (алкидные смолы, эпоксидные, полиуретаны, нен сыщенные полиэфиры и т.д.), сополимер оргаиосилоксана и оксиалкилена с мол.м, более 5000 и органические растворители. Однако известная композиция не обеспечивает получения высококачественных покрытий: на поверхности по.крытий наблюдаются шагрень, пузыри, кратеры, проколы. Целью изобретения является улучшение смачиваемости и розлива лакокрасочных материалов. Цель достигается тем, что полимер ная композиция, включающая пленкообразующее, сополимер Органосилоксана и оксиалкилена и органические раство рители, в качестве сополимера органо силоксана и оксиалкилена, содержит сополимер с мол.м, 500-2000 общей формулы ,ССЩ1зЗШ-|-51О Si(CH..)3 (OCnli nlinOR . -CHj, CHjCO, Н, -двухвалентный радикал (CH/j при ,, 3; 5-30; 1-3, при следующем соотношении компонентов, мас.%: 23,8 - 80, Пленкообразующее Сополимер органосилоксана и окси0,04 - 2,1 алкилена Органические раОстальноестворители В качестве пленкообразующего используют ненасьш1енные полиэфиры, ал киды, полиуретаны, эпоксидные смолы, нитроцеллюлозу, акриловые сополимеры, сополимеры винилхлорида, хлоркаучук и т.д. В зависимости от типа используемого связующего композиция дополнительно может содержать различные целевые добавки: отвердители, ускорители, пластификаторы, всплывающие добавки, матирующие добавки. Для получения пигментированных лакокрасочных материалов композиция дополнительно содержит пигменты, наполнители. Сополимеры органосилоксана и оксиалкилена получают различными известными методами, например присоединением оксиорганосилоксана формулы: (CH lj-Si-OSi -051-ССИз1з . . Н полученного гидролизом соответствующих органохлорсиланов с последующей перегруппировкой в присутствии кислого катализатора к o,U) -аллилоксиалкилоксиполиоксиалкиленгликолю:CHj CH-CHj-f OCj, H,hj- OR в присутствии платиновых катализаторов. Сополимер представляет собой жидкость с вязкостью 150-250 сСт при 20С и мол.м, 500-2000, имеет линейное строение. При длительном хранении: 2-6 мес. при температуре 20 лакокрасочных материалов с добавкой сополимера не наблюдается расслоения или выпадения осадка. Нанесение лакокрасочных материалов осуществляют наливом, пневматическим или электростатическим распылением; отверждение проводят воздушным, конвекционным,- терморадиационным способами, под воздействием электронного пучка, инфракрасного ультрафиолетового или импульсно-лучевого облучения. Пример 1, Полиэфирмалеинатньш парафиносодержащий лак холодной сушки представляет 53%-ный раствор ненасыщенной полиэфирной смолы в стироле, бутилацетате и ацетоне (соотношение растворителей в % соответственно - 41:5:2) с целевыми добавками. В качестве всплывающей добавки применяют 3%-ный раствор парафина в стироле. - 860501 В качестве, ускорителя - 1,5%-ный раствор в монобутилфосфорной кислоте. Инициатором служит гидроперекись изопропилбензола (гипериз). Компоненты смешивают непосредственно перед употреблением. Соотношение компонентов в лаковой композиции, мас.%;

Ненасыщенная полиэфирная смола на основе фталевого и мапеинового ангидридов , пропилен- и диэтиленгликоля51,0

3%-ный раствор

парафина в стироле 1,6 Ускоритель - 1,5%-ный раствор VjOj. в монобутилфосфорной кислоте1 ,0 Инициатор - гипериз 1,0 Сополимер мол.масса 500 0,1 Растворители 45,3 Время высыхания (до степени 3) при 8-20°С- 24 ч. Покрытие хорошо шлифуется и полируется. Лаковое покрытие после облагораживания - глянцевое, гладкое, без дефектов (кратеры, пузыри, проколы - отсутствуют), не вуалирует текстуру древесины. Твердость пленки по маятниковому прибору М-3 - 0,56. Водостойкость при 18 22°С - 24 ч. Стойкость пленки к сухому облучению - 2 ч. Теплостойкость пленки при температуре - 30 мин Морозостойкость пленки при температуре -40С - 10 ч.

Пример 2. Беспарафиновый лак горячей- сушки включает раствор ненасыщенной полиэфирной смолы в стироле и триэтиленгликолевом диэфире метакриловой кислоты ТГМ-3) с добавлением раствора коллоксилина ХВВ .в о органических растворителях, раствора резиловой смолы в ксилоле, инициатора и ускорителя.

В качестве полуфабриката лака используют, %:

48%-ньш раствор ненасыщенный полиэфирной смолы в стироле ТГМ-3

8%-ный раствор коллоксилина ХВБ в смеси растворителей (циклогексанон:метилизобуги

раствор нафтената кобальта в стироле - ускоритель № 30.

Компоненты смешивают непосредственно перед употреблением,

Соотношение компонентов в лаковой композиции, мас.%:

Ненасьш5енная полиэфирная смола на основе

этиленгликоля, диаллилового эфира триметилолпропана, фталевого и малеинового ангидриДов39,32

Коллоксилин ВВ0,68

Резиловая смола0,80

Ускоритель № 302,00

Инициатор-гипериз1,00

Сополимер мол.мае. 1800 0,04 Растворители56,76

Лак наносят в электрополе высокого напряжения. До рабочей вязкости (18-22 с по ВЗ-4 при 20С) лак доводят растворителем Р-251Б.

Продолжительность сушки при температуре 80°С - 40 мин. Покрытие ровное, гладкое, глянцевое, без морщин, кратеров и пузырей. Твердость пленки по маятниковому прибору М-3 0,55; водостойкость лаковой пленки при 18-22°С - 24 ч; морозостойкость пленки при температуре - 10 ч.

Пример 3. Полиэфирный лак ультрафиолетовой (импульсно-лучевой) сушки представляет собой 65%-ный раствор ненасыщенной полиэфирной смолы в стироле с добавкой фотосенсибилизатора.

В качестве фотосенсибилизатора применяют изобутиловый эфир бензоина. Соотношение компонентов в лаковой композиции, мас.%:

Ненасыщенная полиэфирная смола на основе фталевого, малеинового ангидридов, диэтилен-пропиленгликолей и моноаллилового эфира глицерина80,8 Фотосенсибилизатор3,7 Сополимер мол.мае. 750 2,8 Растворители 12,7 тилкетон 1:1)17,0 50%-ный раствор резиловой смолы в ксилоле 1,4 В качестве инициатораиспользуют ериз. В качестве ускорителя- I,5%-ный

Лак наносят на лаконаливныхмашинах с вязкостью 55-75 с по ВЗ-4 при 20°С на древесностружечные плиты, облицованные строганным натуральным шпоном, ггредварительно покрытые грунтом импульсно-лучевой сушки или на необлицованные древесно-стружечные плиты с нанесенной текстурой древесины (имитационная отделка). Лак наносят в два слоя с промежуточным Отверждением и шлифованием первого слоя.

Продолжительность отверждения покрытия под лампами НОК-5 - 25-35 с.

Покрытие после отверждения без последующего облагораживания (шлифовки и полировки) ровное, гладкое, блестящее, без потеков, шегрени и пузырей ,

Твердость пленки лака по маятниковому прибору типа М-3 - 0,56, блеск пленки по прибору Р-4 - 0 строк, теплостойкость пленки при температуре - 30 мин, водостойкость пленки при температуре -40°С 10 ч, стойкость покрытия к воздействию перепада температур и влажности 80%.

Пример 4. Полиэфирный лак содержит 50%-ный раствор ненасьщен- ной полиэфирной смолы в олигоэфире ТГМ-3 с добавкой 50%-ного раствора алкидной смолы в олигоэфире ТГМ-3.

Соотношение компонентов в лаковой композиции, мас.%;

Ненасыщенная полиэфирная смола на основе

пропиленгликоля, диаллилового эфира триметилолпропана, фталевого ангидрида и

фумаровой кислоты 47,25

Алкидная смола (резиловая)2,65

Сополимер мол,мае. 2000. 0,20

Растворители49,90

Лак наносят на ..аконаливных машинах на древеснострулсечные плиты и отверждают потоком ускоренных электронов (доза 5-15 мрад). Время отверждения - 3 с.

Отвержденное покрытие без последующего облагораживания (шлифовки и полировки) ровное, гладкое, блестящее, без царапин, вмятин, кратеров и пузырей .

Пленка лака имеет хорошую твердость (по прибору М-3 - 0,5) обладает высокой морозостойкостью - 10 ч при температуре -40 С .

2 Пример 5, Полиуретановый лак представляет собой 50%-ный раствор олигоэфира - продукта поликонденсации фталевого ангидрида, адипиновой кислоты, синтетических жирных O кислот с триметилолпропаном и отвердителя - полиизоцианатбиурета 50%-ного раствора в циклогексаноне.

Соотношение компонентов в лаковой коьшозиции, мас.%: 5 Олигоэфир35,15

Отвердитель14,75

Сополимер мол,мае,11000,20

Растворители 49,90 0 Лак наносят пневмораспылением или безвоздушным распылением (рабочая вязкость при 20С по ВЗ-4 - 15 с, растворитель - циклогексанон) по анодированной и оксидированной алюминиевой поверхности и пассивирующему грунту.

Время сушки первого слоя 24 ч Время сушки второго слоя 10 сут Толщина покрытия70 мкм

0 Поверхность покрытия ровная, гладкая, глянцевая,, без ЕШгрени, потеков, кратетов и сорности. Твердость пленки по маятниковому прибору М-3 0,35. Прочность при ударе по прибору 5 кгс-см, изгиб покрытия 1 мм.

Пример 6. Эпоксидно-фенольный лак используют в виде 30%-ного раствора высокомолекулярной эпоксидной и фенолоформальдегидной смол в соотношении от 1:5 до 5:1. Растворители - этилцеллозольв и циклогексанон 1:1. До рабочей вязкости разбавляют этилцеллозольвом (150 с по ВЗ-4 при 5 20°С).

Соотношение компонентов в лаковой композиции, мас.%:

Эпоксифенольный полимер29,95 0 Сополимер мол.мае. 9500,15

Растворители69,90

Лак наносят валковым методом и от верждают 30 с при .

Покрытие poBHoe, без кратероВ; пузырей и других дефектов,. Твердость пленки по маятниковому прибору i-3 0.55, прочность при ударе по прибору 50 , изгиб покрытия Пример 7. Акриловая эмаль следующего состава, мас.%: Термореактивный акриловый сополимер Рутил Крон свинцовый желтыйЭпоксидная смола Аэросил Сополимер мол.мае. 1800 Растворители Термореактивный акриловый сополимер применяют в виде 50%-ного раствора в смеси ксилола и бутанола 1:1. Эмаль наносят безвоздушным распылением по оксидированному алюминию в II 2 слоя сырой по сырому с выдержкой на воздухе между слоями в вертикаль10 мин. 0тном положении в течение при 180°С в тече- 25 верждение проводят ние 30 мин. Покрытие ровное, блестящее, без пузырей, кратеров и других дефектов. Твердость лаковой пленки по маятниковому прибору М-3 - 0,7. Прочность пленки при ударе по прибору У-1 50 кгс. см. Стойкость пленки к кипячению - 4 ч. Пример 8. Эмаль.имеет состав, мас.%: Сополимер винилхлорида с винилацетатом26,5 Трикрезилфосфат2,9 Алкидно-акриловая смола 7,0 Пигмент железоокисный красный 5,9 Двуокись титана 8,8 Белила цинковые 0,2 Эпоксидированное соевое масло 0,4 Растворители Толуол26,4 Циклогексанон2,4 Ацетон -11,8 Бутилацетат6,5 Сополимер мол.мае. 20001,2 Эмаль наносят безвоздушным, пневматическим или электростатическим распылением по предварительно загрунтованной металлической поверхности. 860501 j пуз по тия нос 45 10 эма 15 - 20 30 OJ- ва в те бО 40 тя ре 0, У- 45 3 эм до 50 55 кр по Тв 0, Время высыхания пленки при 20 + С - 2 ч. Покрытие ровное, полуматовое, без ырей, кратеров. Твердость пленки прибору М-3 - 0,35. Изгиб покрыпо шкале гибкости - 1 мм, прочть при ударе по прибору У-1 кгссм. П .р и м е р 9. Нитроцеллюлозная ль содержит, мас.%: Коллоксилин ВНВА 30,400 Коллоксилин высокомолекулярный ВВ3,800 Алкидная смола 11,400 Дибутилфталат4,500 Касторовое масло3,800 Пигменты рутил0,300 голубой фталоцианиновый0,002 зеленый фталоцианиновый0,018 желтый железоокисный0,080 Растворители , бутилацетат 10,300этилацетат 10,300 бутанол5,300 толуол 10,300 этанол7,600 Сополимер мол.мае. 1100 Эмаль наносят распылением по предительно загрунтованной поверхности слоя и отверждают на воздухе в ч и дополнительно 3 ч при ение 48 С. Поверхность покрытия ровная, блесая, без потеков, кратеров и пузы. Твердость пленки по прибору М-3 30, прочность пленки при ударе по 1 - 25 кгс-см, изгию покрытия мм. Пример 10. Хлоркаучуковая аль для окраски химического оборувания содержит, мас,%: Хлоркаучук23,8 Хлорпарафин11 9 Рутил23,В Сополимер мол.мае. 18000,7 Ксилол39,8 После отверждения на воздухе поытие полуглянцевое, однородное, без сторонних включений и дефектов. ердость пленки по прибору М-3 20. Изгиб покрытия - 3 мм. Стойкость пленки к воздействию 25%-ных растворов HjSO, NaOH - 48 ч. Пример 11. Алкидно-мелами новая эмаль для окраски автомобилей содержит, мас.%: Алкидная смола, модифицированная кокосовым маслом9,7 Алкидная смола, модифицированная касторовым маслом6,0 Меламиноформальдегидная смола 6,7 Пигменты двуокись титана, рутил16,7 сажа ИМ-150,5 желтый железоокисный пигмент1 ,0 Сополимер мол,мае, 9501,7 Растворители37,7 Эмаль наносят безвоздушным или пневматичееким раепылением. Продолжи- 25 ния

тельность высыхания покрытия до степени 3 при - 30 мин. После отверждения пленка глянцевая, без кратеров, оспин, морщин. Блеск пленки по прибору ФБ-2 65%,

Твердость пленки по прибору 0,55.

Прочность пленки при ударе по прибору у-1 - 40 кгс-см.

пользованием сополимера органосилокеана и океиалкилена, с мол,мае, 5002000 образуют ровные, гладкие покрытия без дефектов.

0 Введение в композицию сополимера с мол,мае. 5000 и более приводит к образованию покрытий, имеющих на поверхноети дефекты (пузыри, проколы, кратеры),

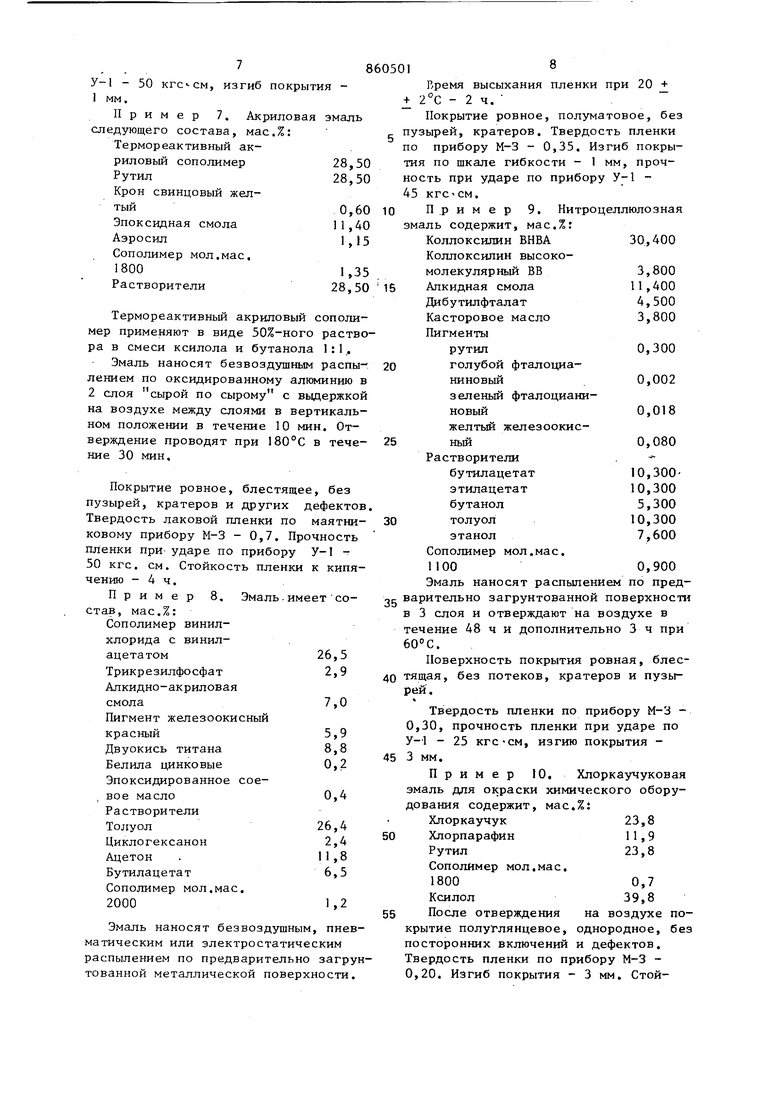

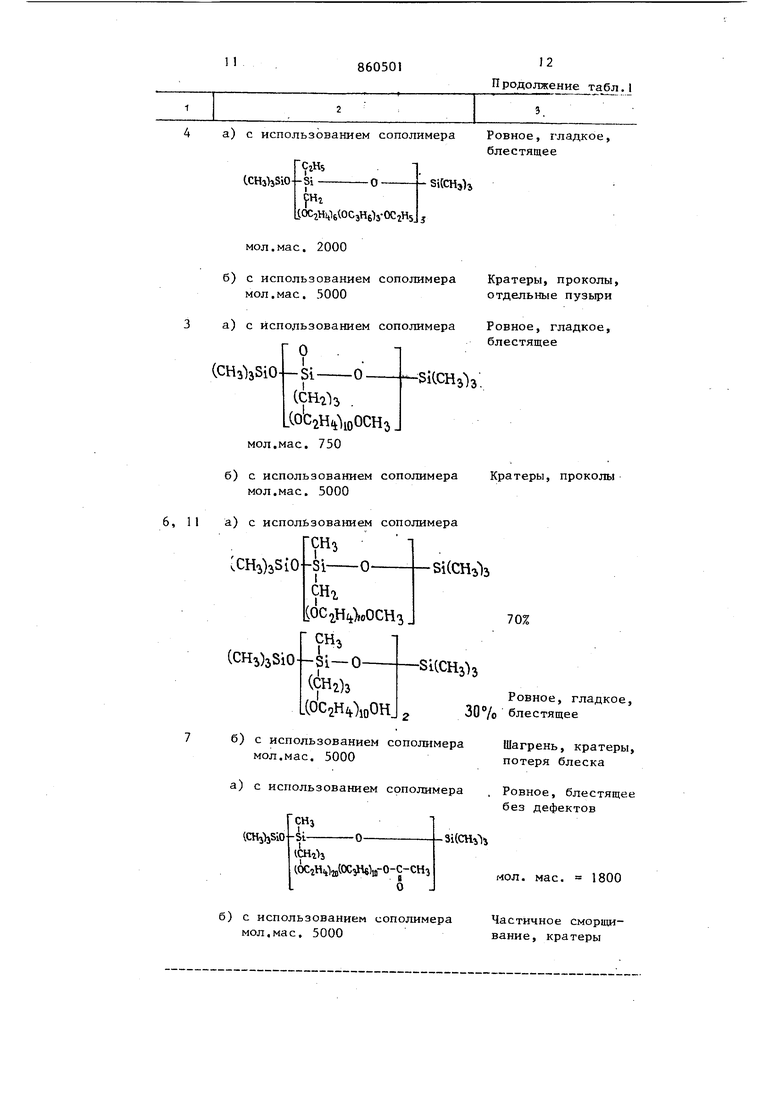

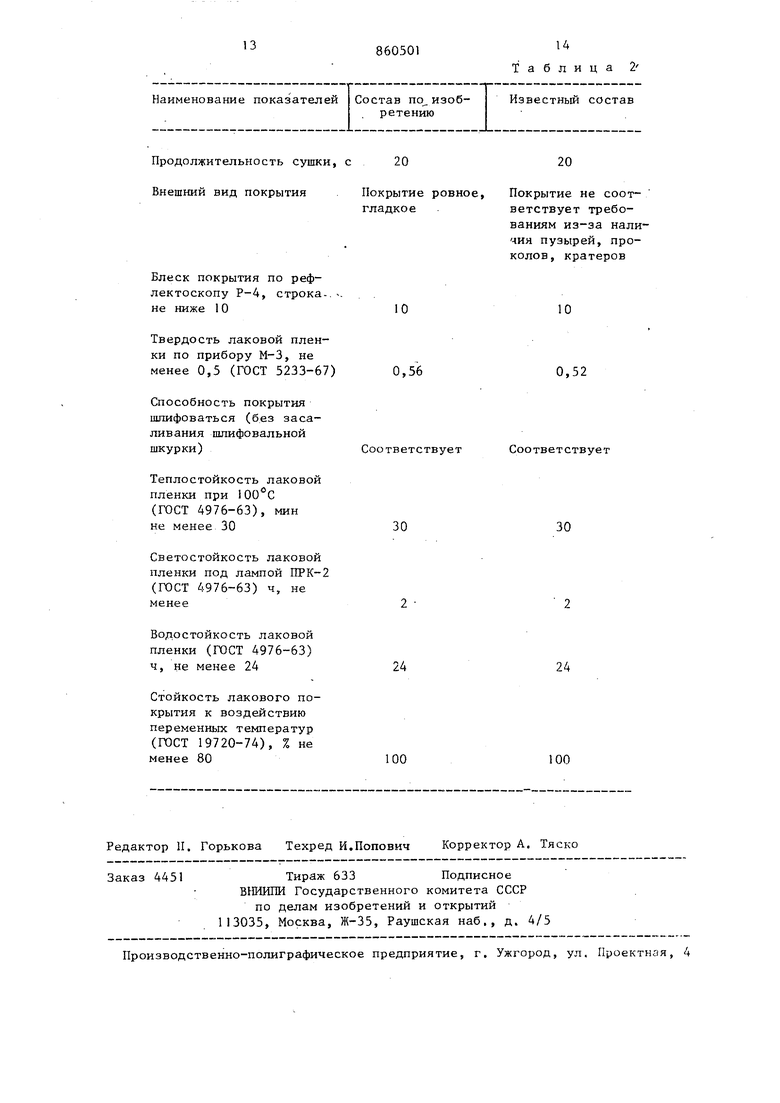

Таблица 1 1 ИзГиб покрытия - 3 мм Стойкость к действию масла при 18-22°С - 48 ч. Стойкость покрытия к действию бензина - 8 ч. Использование сополимера такого же строения с мол.мае. 3000-10000 в тех же количествах по известному техническому решению не улучшает розлив и смачиваемость лакокрасочных композиций и не устраняет дефекты покрытий, В табл. 1 приведены сравнительные данные свойств покрытий на основе полимерных композиций с :t. пользованием сопо:шмерами мол,мае, - 500 2000 и сополимера указанного состава с мол.мае, 5000 (по прототипу), В табл. 2 представлены физико-механические сравнительные свойства известной композиции и состава по примеру 3 изобретения. Таким образом, проведенные испытапоказывают, что композиции е ис

| название | год | авторы | номер документа |

|---|---|---|---|

| Полиуретановый лак | 1979 |

|

SU861375A1 |

| ХИМИЧЕСКИ СТОЙКАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2280052C1 |

| Состав для получения прозрачных износостойких покрытий | 1979 |

|

SU863613A1 |

| Лакокрасочная композиция | 1988 |

|

SU1693009A1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ АЛКИДНЫХ СМОЛ | 1999 |

|

RU2200176C2 |

| Пленкообразующее | 1985 |

|

SU1298223A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ СМОЛ | 2008 |

|

RU2385332C2 |

| АТМОСФЕРОСТОЙКАЯ ЭМАЛЬ | 1999 |

|

RU2148607C1 |

| Способ получения полиэфирных смол | 1973 |

|

SU450483A1 |

| Диметакрилат 4,4 @ -диоксифталофенона в качестве сшивающего агента полимерных материалов | 1980 |

|

SU883037A1 |

ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ, включающая пленкообразующее, сополимер органосилоксана и оксиалкилена и органические растворители, отличающая ся тем, что, с целью улучшения смачиваемости и розлива лакокрасочных материалов, она содержит в качестве сополимера оргаиосилоксана и оксиалкилена сополимер с мол. м. 500-2000 общей формулы (CH)SiO- -1 ЗКСНзЪ где R - СН,, С,Н5; R, - CHj, СН,СО, Н, , А - двухвалентный радикал (СК) при у i 1, 3; п 2, 3; - 5-30;ш 1о X - при следующем соотношении компонентов, мас.%: ten 23,8 - 80,8 Пленкообразукщее Сополимер органосилоксана и окси0,04 - 2,8 алкилена Оргаиические растОстальное ворители СХ) О) ел

сополимеров Ровное, гладкое, -1блестящее

CH-i

.

мол,мае, 500

б) с использованием сополимера с мол,мае, 5000

-SiCCH3,)3

Розлив неудовлетворительН11Й, кратеры, шагре ь

11

а) с использованием сополимера

CzHs

(.СНзЪЗЮ- -Si

Нг

10С2Н10б1осэНб)з-оСгН5

мол.мае. 2000

б) с использованием сополимера мол.мае. 5000

а) с использованием сополимера Ровное, гладкое,

(СНз)з5Ю--51О

(ШгЪ .

LCoCiHiiVoOCHs.

мол,мае. 750

б) е использованием сополимера мол.мае. 5000

6,11 а) с использованием сополимера

СНз 1СНз)з5{0 -Si0СНг

(OC2.H/t),(,OCH3. СНз

3)3SiO -Si-о-

(СН2)з .(ОС НОюОН,

с использованием сополимера мол.мае, 5000

а) с использованием сополимера , Ровное, блестящее

б) с использованием сополимера мол.мае. 5000

12

860501 Продолжение табл.1

Ровное, гладкое, блестящее

8КСНэ)з

Кратеры, проколы, отдельные пузыри

блестящее

-БКСНз З.

Кратеры, проколы

Si(CH3)3

70%

-SiCCHjb

Ровное, гладкое, 30% блестящее

Шагрень, кратеры, потеря блеска

без дефектов

-зЦснгЪ

1800

мол. мае.

Частичное сморщивание, кратеры

Продолжительность сушки, с Внешний вид покрытия

Блеск покрытия по рефлектоскопу Р-А, строкане ниже 10

Твердость лаковой пленки по прибору М-3, не менее 0,5 (ГОСТ 5233-6

Способность покрытия шлифоваться (без засаливания шлифовальной шкурки)

Теплостойкость лаковой пленки при (ГОСТ 4976-63), мин не менее 30

Светостойкость лаковой пленки под лампой ПРК(ГОСТ 4976-63) ч, не менее

Водостойкость лаковой пленки (ГОСТ 4976-63) ч, не менее 24

Стойкость лакового покрытия к воздействию переменных температур (ГОСТ 19720-74), % не менее 80

20

ровное,

Покрытие не соответствует требованиям из-за наличия пузырей, проколов, кратеров

10

0,56

0,52

Соответствует

Соответствует

30

24

100

| Патент США № 3629310, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Электрический трубочный плавкий предохранитель | 1923 |

|

SU1268A1 |

| Устройство для контроля устойчивости горных выработок | 1982 |

|

SU1046511A1 |

| СЗТ, опублик | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1987-09-30—Публикация

1979-08-14—Подача