Изобретение относится к области получения сферических порохов (СФП) для стрелкового оружия.

В патентах США (№2843584, 3378745) предложены способы получения СФП для стрелкового оружия, заключающиеся в измельчении мелкозерненых пироксилиновых порохов в водной среде с последующим растворением их в растворителе, диспергировании порохового лака на сферические частицы и отгонке растворителя из них.

Недостатком этих способов является невозможность получения СФП для 7,62 мм патрона.

Наиболее близким техническим решением является способ получения пироксилинового пороха для 7,62 мм спортивного патрона (патент №2527781 С1), прототип, по которому в реактор заливают 4,5-6,5 мас.ч. воды, по отношению к нитроцеллюлозе, загружают 1 мас.ч. нитроцеллюлозы с содержанием оксида азота 212,7-214,0 мл NO/г и до 30 мас. % возвратно-технологических отходов от предшествующих операций. При перемешивании заливают 3,8-5,2 мас.ч. растворителя - этилацетата, загружают к массе нитроцеллюлозы 0,5-0,8 мас. % дифениламина. Ведут приготовление порохового лака при температуре 55-68°С в течение 60-80 минут, а затем после ввода защитного коллоида - клея мездрового в количестве 0,8-1,2 мас. % и 0,4-0,8 мас. % декстрина, по отношению к воде, ведут дробление порохового лака на сферические частицы в течение 70-90 минут при температуре в реакторе 55-68°С, вводят по отношению к воде 2,2-2,5 мас. % сернокислого натрия и ведут перемешивание в течение 30-40 минут при температуре в реакторе 60-68°С, отгонку растворителя из пороховых элементов ведут при температуре теплоносителя, подаваемого в рубашку реактора, при этом в течение 10-15 минут температуру теплоносителя поднимают до 82-86°С и ведут выдержку, отгоняют 70-75 мас. % растворителя, после чего в течение 10-15 минут температуру теплоносителя поднимают до 94-96°С и ведут выдержку до достижения температуры смеси в реакторе 94-96°С.

Недостатком известного способа получения пироксилинового сферического пороха для 7,62 мм спортивного патрона является то, что в качестве энергетической и структурирующей основы используют пироксилин и возвратно-технологические отходы (ВТО). После сухой сортировки крупная и мелкая фракция в количестве 3,0-5,0 мас. % от массы пороха, как правило, уничтожается методом сжигания.

Целью изобретения является использование на фазе формирования крупной и мелкой фракции пороха после сухой сортировки.

Поставленная цель достигается тем, что в реактор заливают 3,5-4,6 мас. ч. воды, по отношению к нитроцеллюлозе, загружают при перемешивании 1 мас. ч. нитроцеллюлозы с содержанием оксида азота 212,7-214,0 мл NO/г, до 30 мас. % возвратно-технологических отходов после мокрой сортировки и от 3,0 до 5,0 мас. % технологических отходов после сухой сортировки сферического пороха от предшествующих операций, загружают к массе нитроцеллюлозы 0,5-0,8 мас. % дифениламина и проводят перемешивание в течение 10-15 минут, заливают 3,5-4,2 мас. ч. растворителя-этилацетата, ведут приготовление порохового лака при температуре 55-68°С в течение 40-60 минут, а затем после ввода защитного коллоида - клея мездрового в количестве 0,8-1,2 мас. %, по отношению к воде, ведут дробление порохового лака на сферические частицы в течение 40-60 минут при температуре в реакторе 60-68°С, вводят по отношению к воде 2,2-2,5 мас. % сернокислого натрия для обезвоживания и ведут отгонку этилацетата из пороховых элементов при температуре теплоносителя, подаваемого в рубашку реактора, при этом в течение 10-15 минут температуру теплоносителя поднимают до 84-86°С и ведут выдержку, отгоняют 70-75 мас. % этилацетата, после чего в течение 10-15 минут температуру теплоносителя поднимают до 96-98°С и ведут выдержку до достижения температуры смеси в реакторе 96-98°С.

По известному способу после сухого рассева получают от 3,0 до 5,0 мас. % крупной и мелкой фракции сферического пороха, в последующем некондиционная фракция пороха подвергается утилизации методом сжигания. Проведенными авторами исследованиями было установлено, что использование до 5,0 мас. % некондиционных отходов крупной и мелкой фракций при формировании СФП не изменяют баллистические характеристики. Следовательно, при незначительной корректировке технологических режимов возможно использование ВТО после мокрой сортировки, а также крупной и мелкой фракции после сухого рассева.

По разработанному авторами способу получения пироксилинового сферического пороха для 7,62 мм патрона в реактор заливают 3,5-4,6 мас.ч. воды, по отношению к нитроцеллюлозе, загружают при перемешивании 1 мас.ч. нитроцеллюлозы с содержанием оксида азота 212,7-214,0 мл NO/г, до 30 мас. % ВТО после мокрой сортировки и от 3,0 до 5,0 мас. % технологических отходов после сухой сортировки сферического пороха от предшествующих операций, загружают к массе нитроцеллюлозы 0,5-0,8 мас. % дифениламина и проводят перемешивание в течение 10-15 минут. При заливке воды в реактор менее 3,5 мас.ч. происходит уменьшение толщины горящего свода пороховых элементов, что приводит к повышению давления пороховых газов в канале ствола оружия, а увеличение воды в реакторе более 4,6 мас.ч. приводит к получению пороховых элементов сферической формы, что увеличивает массу порохового заряда и снижает скорость полета пули. Снижение оксида азота в нитроцеллюлозе менее 212,7 мл NO/г приводит к увеличению массы порохового заряда и снижению скорости полета пули, а увеличение оксида азота более 214,0 мл NO/г связано с дополнительными трудозатратами.

Количество ВТО после мокрой сортировки связано с выходом целевой фракции пороха, которая обычно составляет 70-90 мас. %. Количество крупноты и мелочи после сухой сортировки обычно составляет от 3,0 до 5,0 мас. % и ввод их в реактор определяется количеством отходов, полученных с фазы сухой сортировки. Уменьшение времени перемешивания всех компонентов менее 10 минут приводит к неровному распределению всех компонентов реакторе, что в дальнейшем приводит к неоднородному получению порохового лака, а увеличение времени перемешивания более 15 минут связано с увеличением длительности получения СФП. Приготовление порохового лака ведут путем заливки этилацетата в количестве 3,5-4,2 мас.ч. по отношению к нитроцеллюлозе, ведут приготовление порохового лака при температуре 55-68°С в течение 40-60 минут. Уменьшение количества этилацетата менее 3,5 мас.ч. приводит к получению СФП с крупной фракцией пороховых элементов, а увеличение количества этилацетата более 4,2 мас.ч. приводит к получению СФП с мелкой фракцией. Снижение температуры приготовления порохового лака менее 55°C и времени перемешивания менее 40 минут связано с увеличением длительности технологического цикла и неравномерному получению порохового лака, а увеличение температуры в реакторе более 68°C связано с преждевременным началом отгонки растворителя. Увеличение времени приготовления порохового лака более 60 минут связано с увеличением длительности технологического процесса. Уменьшение дифениламина в составе пороха менее 0,5 мас. % приводит к снижению химической стойкости пороха, а увеличение дифениламина более 0,8 мас. % приводит к снижению энергетических характеристик.

Диспергирование порохового лака проводится путем ввода защитного коллоида - клея мездрового в количестве 0,8-1,2 мас. %, по отношению к воде, ведут дробление порохового лака на сферические частицы в течение 40-60 минут при температуре в реакторе 60-68°С, вводят по отношению к воде 2,2-2,5 мас. % сернокислого натрия и ведут отгонку этилацетата из пороховых элементов. Уменьшение клея мездрового менее 0,8 мас. % приводит к коалесценции пороховых элементов и повторному их дроблению, что способствует получению пороха с высокой пористостью, а увеличение клея мездрового более 1,2 мас. % дальнейшего эффекта не дает.

Уменьшение времени дробления порохового лака на сферические частицы менее 40 минут не обеспечивает полного процесса диспергирования, а увеличение времени диспергирования более 60 минут связано с увеличением длительности технологического процесса.

Уменьшение температуры при диспергировании менее 60°C приводит к увеличению длительности технологического процесса, а увеличение температуры более 68°C приводит к преждевременной отгонке растворителя из пороховых элементов.

Уменьшения ввода сернокислого натрия менее 2,2 мас. % приводит к получению сферического пороха с низкой насыпной плотностью и высокой пористостью, а увеличение сернокислого натрия более 2,5 мас. % дальнейшего эффекта не дает.

Отгонку растворителя из пороховых элементов ведут при температуре теплоносителя, подаваемого в рубашку реактора, при этом в течение 10-15 минут температуру теплоносителя поднимают до 84-86°C и ведут выдержку, отгоняют 70-75 мас. % этилацетата, после чего в течение 10-15 минут температуру теплоносителя поднимают до 96-98°C и ведут выдержку до достижения температуры смеси в реакторе 96-98°C. Снижение температуры теплоносителя при первой выдержке менее 84°C и количества отогнанного растворителя менее 70 мас. % приводит к получению СФП с высокой пористостью и низкой насыпной плотностью, а увеличение температуры более 86°C и количества отогнанного растворителя более 75 мас% связано с переходом пузырькового режима кипения в пленочный, что обычно сопровождается выбросом массы из реактора, при этом проведенная операция получения СФП бракуется. Уменьшение температуры теплоносителя при второй выдержке менее 96°C приводит к удлинению технологического процесса и увеличению остаточного растворителя в порохе, а увеличение температуры в реакторе более 98°C связано с увеличением длительности технологического процесса.

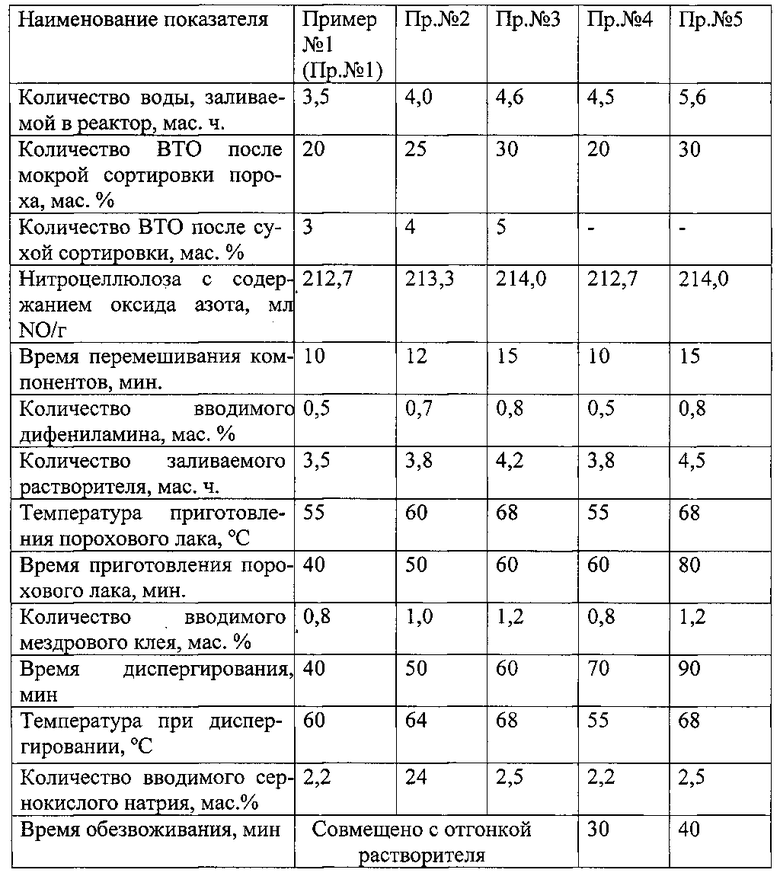

Технологические режимы, физико-химические и баллистические характеристики изготовленных образцов по разработанному авторами способу в пределах граничных условий (примеры 1-3) и за пределами граничных условий (примеры 4-5) приведены в таблице.

Таблица Технологические режимы, физико-химические и баллистические характеристики изготовленных образцов СФП

Из приведенных значений таблицы видно, что по разработанному авторами способу (примеры 1-3) получены СФП с использованием до 5,0 мас. % некондиционной крупной и мелкой фракции после сухой сортировки и использовании их при формировании СФП в реакторе. При этом СФП, с учетом корректировки технологических режимов, обеспечивает стабильные физико-химические и баллистические характеристики в 7,62 мм спортивно-винтовочном патроне. Кроме того, разработанный способ позволил эффективно использовать крупную и мелкую фракции пороха в технологическом процессе и исключить утилизацию их методом сжигания. За пределами граничных условий (примеры 4-5) изготовление СФП проводилось без использования сухих отходов, при этом также получены положительные результаты по физико-химическим и баллистическим характеристикам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПИРОКСИЛИНОВОГО СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 7,62 мм СПОРТИВНОГО ПАТРОНА | 2013 |

|

RU2527781C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА .30 CARBINE (7,62×33) | 2010 |

|

RU2452720C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 5,6 ММ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА КОЛЬЦЕВОГО ВОСПЛАМЕНЕНИЯ | 2010 |

|

RU2451652C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ГЛАДКОСТВОЛЬНОМУ СПОРТИВНО-ОХОТНИЧЬЕМУ ОРУЖИЮ 12, 16 И 20 КАЛИБРОВ | 2012 |

|

RU2522642C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ПОРОХОВ | 2011 |

|

RU2495009C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2011 |

|

RU2495012C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СФЕРИЧЕСКОГО ПОРОХА ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ГЛАДКОСТВОЛЬНОМУ ОРУЖИЮ | 2010 |

|

RU2451656C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНООСНОВНОГО СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2015 |

|

RU2602906C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХОСНОВНОГО СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2015 |

|

RU2602904C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2002 |

|

RU2226184C2 |

Изобретение относится к получению сферических порохов (СФП) для стрелкового оружия. При получении пороха в реактор заливают воду, загружают при перемешивании нитроцеллюлозу с содержанием оксида азота 212,7-214,0 мл NO/г, до 30 мас.% возвратно-технологических отходов после мокрой сортировки и от 3,0 до 5,0 мас.% технологических отходов после сухой сортировки сферического пороха от предшествующих операций, загружают дифениламин и проводят перемешивание. Затем заливают растворитель-этилацетат и ведут приготовление порохового лака. После ввода защитного коллоида - клея мездрового ведут дробление порохового лака на сферические частицы. Вводят сернокислый натрий и ведут отгонку этилацетата из пороховых элементов. Способ позволяет эффективно использовать крупную и мелкую фракции пороха в технологическом процессе и исключить утилизацию их методом сжигания и при этом обеспечивает стабильные физико-химические и баллистические характеристики в 7,62 мм спортивно-винтовочном патроне. 1 табл., 5 пр.

Способ получения пироксилинового сферического пороха для 7,62 мм спортивного патрона, включающий приготовление порохового лака при перемешивании в водной среде смеси нитроцеллюлозы с возвратно-технологическими отходами совместно с дифениламином и растворителем - этилацетатом, диспергирование порохового лака на сферические частицы, обезвоживание пороховых элементов и удаление растворителя из них, отличающийся тем, что в реактор заливают 3,5-4,6 мас.ч. воды, по отношению к нитроцеллюлозе, загружают при перемешивании 1 мас.ч. нитроцеллюлозы с содержанием оксида азота 212,7-214,0 мл NO/г, до 30 мас.% возвратно-технологических отходов после мокрой сортировки и от 3,0 до 5,0 мас.% технологических отходов после сухой сортировки сферического пороха от предшествующих операций, загружают к массе нитроцеллюлозы 0,5-0,8 мас.% дифениламина и проводят перемешивание в течение 10-15 минут, заливают 3,5-4,2 мас. ч. растворителя-этилацетата, ведут приготовление порохового лака при температуре 55-68°С в течение 40-60 минут, а затем после ввода защитного коллоида - клея мездрового в количестве 0,8-1,2 мас. %, по отношению к воде, ведут дробление порохового лака на сферические частицы в течение 40-60 минут при температуре в реакторе 60-68°С, вводят по отношению к воде 2,2-2,5 мас.% сернокислого натрия для обезвоживания и ведут отгонку этилацетата из пороховых элементов при температуре теплоносителя, подаваемого в рубашку реактора, при этом в течение 10-15 минут температуру теплоносителя поднимают до 84-86°С и ведут выдержку, отгоняют 70-75 мас.% этилацетата, после чего в течение 10-15 минут температуру теплоносителя поднимают до 96-98°С и ведут выдержку до достижения температуры смеси в реакторе 96-98°С.

| СПОСОБ ПОЛУЧЕНИЯ ПИРОКСИЛИНОВОГО СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 7,62 мм СПОРТИВНОГО ПАТРОНА | 2013 |

|

RU2527781C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2003 |

|

RU2256636C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА .30 CARBINE (7,62×33) | 2010 |

|

RU2452720C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2007 |

|

RU2379271C2 |

| US 3897733 A, 05.08.1975 | |||

| ГИДРОУЗЕЛ | 1998 |

|

RU2153039C2 |

Авторы

Даты

2016-09-10—Публикация

2015-01-28—Подача