Изобретение относится к области получения сферических порохов с использованием в качестве сырья порохов с истекшим сроком хранения.

В патентах США [1, 2] предложены способы получения сферических порохов (СФП), заключающиеся в измельчении мелкозерненых пироксилиновых порохов (МЗПП) в водной среде, содержащей карбонат кальция, с последующим растворением их в растворителе - этилацетате (ЭА), ацетоне, бензоле, толуоле с добавками 10% ЭА, бутилацетате и др., пластификации, диспергировании и удалении растворителя.

Недостатком этих способов является необходимость предварительного измельчения порохов и нейтрализации примесей в растворе.

Наиболее близким техническим решением является способ получения СФП для охотничьего оружия [3] (прототип), включающий приготовление порохового лака при перемешивании пироксилина № 1 или пироксилина № 1 с возвратно-технологическими отходами (ВТО) в течение 10...15 мин в 4...5 мас.ч. воды совместно с дифениламином (ДФА) в количестве 0,6...1,2 мас.% и техническим углеродом в количестве 0,3...1,0 мас.%, поступающим в виде водной суспензии с концентрацией 20...30 мас.%, и медь (II)-свинец (II) фталат оксидом (ФМС) в количестве 0,5...2,5 мас.% от массы пироксилина № 1 и с 2,4...3,6 мас.ч. ЭА, добавление к лаку костного клея, диспергирование порохового лака на сферические частицы и удаление ЭА при нагревании смеси до 92...94°С.

Недостатком данного способа является ограниченность номенклатуры СФП, т.к. в качестве ВТО используется СФП только изготавливаемой марки, некондиционный по размерам и плотности.

Задачей изобретения является расширение номенклатуры производимых СФП за счет использования не только ВТО после фазы формирования, но и физически (окончание гарантийного срока хранения) и морально устаревших пироксилиновых и баллиститных порохов. Варьирование их соотношением позволяет изменять рецептурный состав СФП в широких пределах, расширяя, тем самым, область их применения в стрелковых системах. Эмульсионная технология, позволяющая осуществлять полную пластификацию и растворение полимерной основы в этилацетате с образованием порохового лака, обеспечивает одновременное удаление нестойких примесей с маточным раствором. Кроме того, при необходимости возможен одновременный ввод новых компонентов, например стабилизаторов химической стойкости, ВВ, модификаторов горения.

Задача решается в способе получения сферического пороха для стрелкового оружия, для чего перемешивают в течение 10-15 мин в водной среде смесь пироксилина с возвратно-технологическими отходами или возвратно-технологические отходы и водную суспензию технического углерода, затем ведут приготовление порохового лака в этилацетате в течение 60 - 180 мин, дипергирование лака на сферические частицы и удаление этилацетата при нагревании смеси до 92...94°С, при этом в качестве возвратно-технологических отходов используют пироксилиновые и/или баллиститные пороха (БП) в количестве 10...100 мас.%.

Рецептуры СФП, изготавливаемых на основе устаревших порохов, для конкретной стрелковой системы подбирались путем расчета составов, удовлетворяющих по теплоте сгорания требованиям нормативной документации (НД) на каждую марку пороха.

Количество вводимых ВТО составляет 10...100%. При 100% вводе МЗПП изготавливаются СФП для систем, где не требуются высокие скорости пуль. В случае замещения части МЗПП на БП возможно получение высокоэнергетических порохов. Уменьшение ввода БП менее 10% снижает удельную теплоту горения ниже допустимых НД норм и не обеспечивает необходимых баллистических характеристик пороха для нарезных систем с высокой скоростью пули. Кроме того, в обоих случаях уменьшение ввода ВТО приводит к увеличению себестоимости продукции.

Время перемешивания ВТО с пироксилином или ВТО и водной суспензии технического углерода составляет 10-15 мин. Уменьшение времени перемешивания менее 10 мин не обеспечивает равномерного распределения по объему указанных компонентов, а увеличение времени более 15 мин экономически нецелесообразно.

Время приготовления порохового лака составляет 60...180 мин. При уменьшении времени менее 60 мин имеет место неполное растворение зерен пороха в ЭА, что снижает выход целевой фракции (менее 60%) и ухудшает баллистические характеристики порохового заряда. Увеличение времени более 180 мин нецелесообразно, так как это удлиняет продолжительность технологического цикла, увеличивая, тем самым, расходы электроэнергии, тепла, пара и, следовательно, себестоимость продукции.

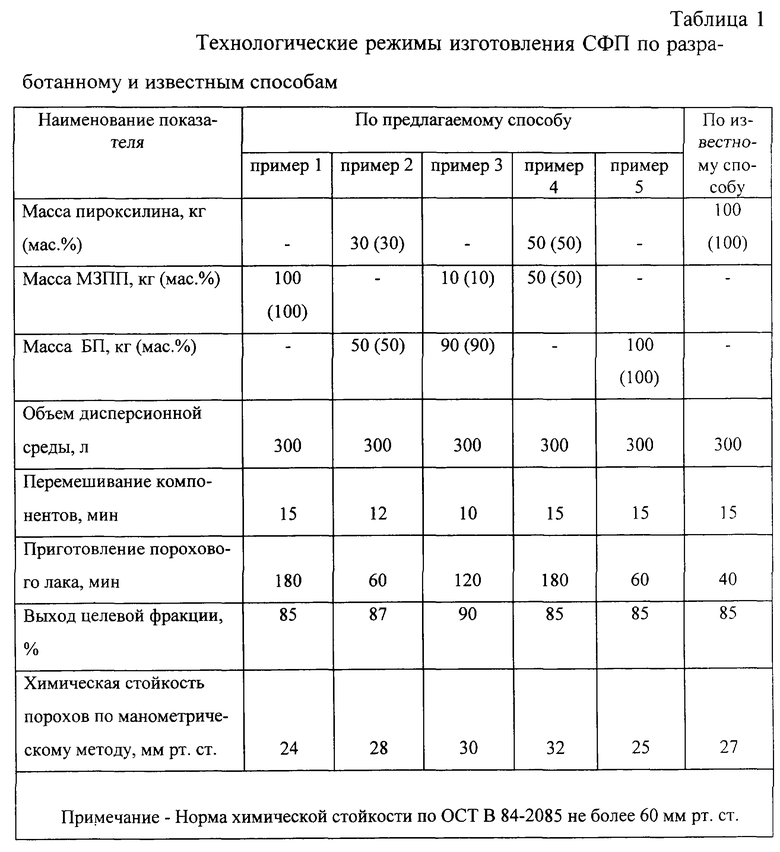

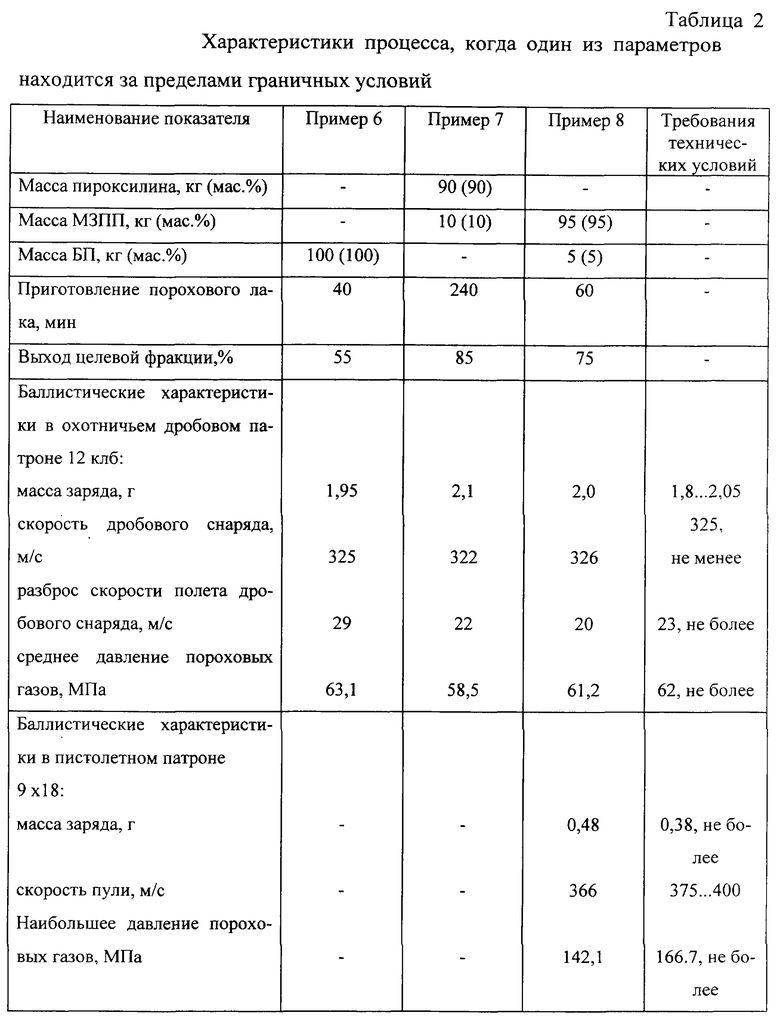

Примеры выполнения способа получения СФП в пределах граничных условий, за их пределами, а также по известному способу приведены в табл.1 и 2.

Пример 1. В реактор заливается 300 л воды, загружается 100 кг (100 мас.%) МЗПП, вводится водная суспензия технического углерода и смесь перемешивается в течение 15 мин. Затем в реактор заливается 400 л ЭА, в течение 180 мин готовится пороховой лак и после ввода эмульгатора (мездрового клея) пороховой лак диспергируется на сферические частицы. После завершения процесса диспергирования ведется отгонка растворителя до температуры смеси в реакторе 92...94°С. Полученный СФП промывается и сушится.

Пример 2. В реактор заливается 300 л воды, загружается 30 кг (30 мас.%) пироксилина и 70 кг (70 мас.%) БП, вводится водная суспензия технического углерода и смесь перемешивается в течение 12 мин. Затем в реактор заливается 400 л ЭА, в течение 60 мин готовится пороховой лак и после ввода эмульгатора (мездрового клея) пороховой лак диспергируется на сферические частицы. После завершения процесса диспергирования ведется отгонка растворителя до температуры смеси в реакторе 92...94°С. Полученный СФП промывается и сушится.

Пример 3. В реактор заливается 300 л воды, загружается 10 кг (10 мас.%) МЗПП и 90 кг (90 мас.%) БП, вводится водная суспензия технического углерода и смесь перемешивается в течение 10 мин. Затем в реактор заливается 400 л ЭА, в течение 120 мин готовится пороховой лак и после ввода эмульгатора (мездрового клея) пороховой лак диспергируется на сферические частицы. После завершения процесса диспергирования ведется отгонка растворителя до температуры смеси в реакторе 92...94°С. Полученный СФП промывается и сушится.

Пример 4. В реактор заливается 300 л воды, загружается 50 кг (50 мас.%) пироксилина и 50 кг (50 мас.%) МЗПП, вводится водная суспензия технического углерода и смесь перемешивается в течение 15 мин. Затем в реактор заливается 400 л ЭА, в течение 180 мин готовится пороховой лак и после ввода эмульгатора (мездрового клея) пороховой лак диспергируется на сферические частицы. После завершения процесса диспергирования ведется отгонка растворителя до температуры смеси в реакторе 92...94°С. Полученный СФП промывается и сушится.

Пример 5. В реактор заливается 300 л воды, загружается 100 кг (100 мас.%) БП, вводится водная суспензия технического углерода и смесь перемешивается в течение 15 мин. Затем в реактор заливается 400 л ЭА, в течение 60 мин готовится пороховой лак и после ввода эмульгатора (мездрового клея) пороховой лак диспергируется на сферические частицы. После завершения процесса диспергирования ведется отгонка растворителя до температуры смеси в реакторе 92...94°С. Полученный СФП промывается и сушится.

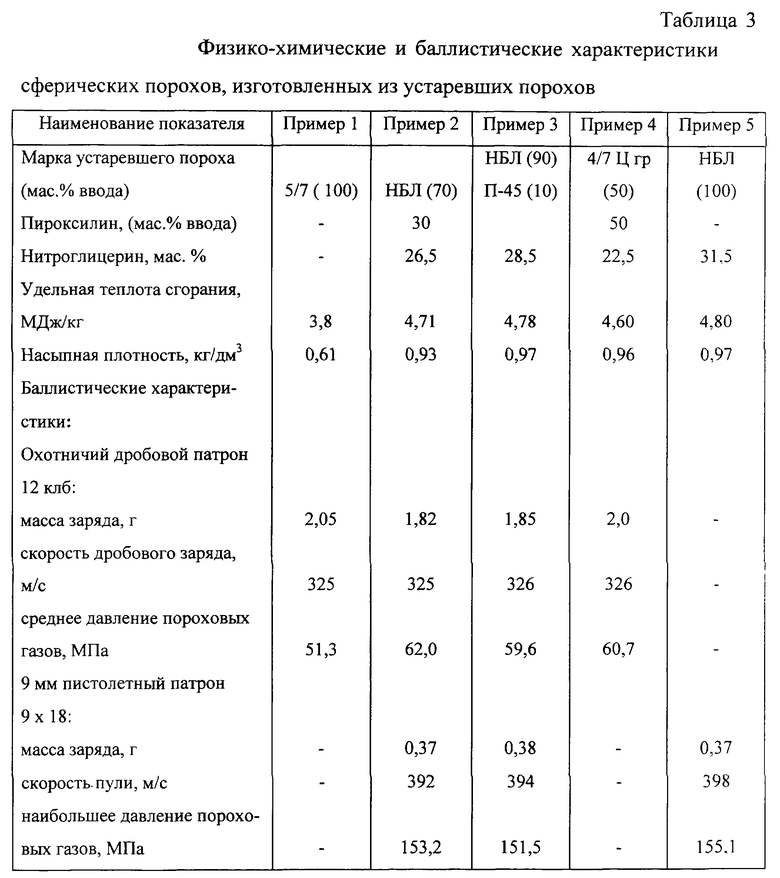

Физико-химические и баллистические характеристики изготовленных порохов приведены в табл.3.

Из данных табл.1, 3 видно, что разработанные режимы формирования с использованием устаревших порохов в качестве ВТО обеспечивают выход целевой фракции, аналогичный прототипу, и требуемые баллистические характеристики в охотничьих дробовых патронах 12 клб. и 9 мм пистолетных патронах 9×18. Проверка химической стойкости СФП показала удовлетворительные результаты.

Изготовление пороха за пределами граничных условий (табл.2) приводит к снижению выхода целевой фракции (пример 1) и ухудшению баллистических характеристик порохового заряда по сравнению со штатным вариантом по показателям:

- разбросу скорости полета дробового снаряда и давления пороховых газов (пример 1);

- по массе заряда и скорости полета дробового снаряда (пример 2) или скорости пули (пример 3).

Таким образом, разработанный способ изготовления СФП с использованием устаревших порохов различных марок позволяет расширить номенклатуру производимых порохов по эмульсионной технологии.

Источники информации

1. Патент США 2843584.

2. Патент США 3378545.

3. Патент РФ 1727375 (С 06 В 21/00).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2003 |

|

RU2256636C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 5,6 ММ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА КОЛЬЦЕВОГО ВОСПЛАМЕНЕНИЯ | 2010 |

|

RU2451652C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СФЕРИЧЕСКОГО ПОРОХА | 2003 |

|

RU2258688C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА .30 CARBINE (7,62×33) | 2010 |

|

RU2452720C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2004 |

|

RU2280634C1 |

| ЭМУЛЬСИОННЫЙ СПОСОБ ПЕРЕРАБОТКИ ПОРОХОВ | 2001 |

|

RU2201912C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОКСИЛИНОВОГО СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 7,62 ММ СПОРТИВНОГО ПАТРОНА | 2015 |

|

RU2597391C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ГЛАДКОСТВОЛЬНОМУ СПОРТИВНО-ОХОТНИЧЬЕМУ ОРУЖИЮ 12, 16 И 20 КАЛИБРОВ | 2012 |

|

RU2522642C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 5,6 ММ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА КОЛЬЦЕВОГО ВОСПЛАМЕНЕНИЯ | 2010 |

|

RU2452721C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СФЕРИЧЕСКОГО ПОРОХА ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ГЛАДКОСТВОЛЬНОМУ ОРУЖИЮ | 2010 |

|

RU2451656C2 |

Изобретение относится к области получения сферических порохов. Предложен способ получения сферического пороха для стрелкового оружия, включающий перемешивание в течение 10-15 мин в водной среде смеси пироксилина с возвратно-технологическими отходами или возвратно-технологических отходов и водной суспензии технического углерода, приготовление порохового лака в этилацетате в течение 60...180 мин, диспергирование лака на сферические частицы и удаление этилацетата при нагревании смеси до 92...94°С, при этом в качестве возвратно-технологических отходов используют пироксилиновые и/или баллиститные пороха в количестве 10...100 мас.%. Изобретение направлено на создание способа получения сферического пороха для стрелкового оружия, в котором могут использоваться пороха с истекшим сроком хранения. 3 табл.

Способ получения сферического пороха для стрелкового оружия, включающий перемешивание в течение 10-15 мин в водной среде смеси пироксилина с возвратно-технологическими отходами и водной суспензии технического углерода, приготовление порохового лака в этилацетате, диспергирование лака на сферические частицы и удаление этилацетата при нагревании смеси до 92-94°С, отличающийся тем, что перемешивают в течение 10-15 мин в водной среде смесь пироксилина с возвратно-технологическими отходами или возвратно-технологические отходы и водную суспензию технического углерода, при этом в качестве возвратно-технологических отходов используют пироксилиновые и/или баллиститные пороха в количестве 10-100 мас.%, а приготовление лака в этилацетате ведут в течение 60-180 мин.

| RU 1727375, 10.02.1997 | |||

| US 3824108, 16.07.1974 | |||

| ГИНДИЧ В.И | |||

| Технология пироксилиновых порохов | |||

| - Казань, 1995, т.2, с.329-332 | |||

| СМИРНОВ Л.А., ТИНЬКОВ О.В | |||

| Конверсия, Часть IV | |||

| - М., 1996, с.103 и 104 | |||

| US 3917767, 04.11.1975. |

Авторы

Даты

2004-03-27—Публикация

2002-04-05—Подача