Настоящая заявка испрашивает приоритет патентной заявки США № 61/296101, поданной 19 января 2010 г., полное описание которой включено в настоящий документ в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение, в общем, относится к сверхкритической или близкой к сверхкритической обработке биомассы. Более конкретно, оно относится к способам обработки биомассы для производства сбраживаемых сахаров и лигнина, использующим сверхкритические, близкие к сверхкритическим и/или докритические текучие среды.

Уровень техники, к которой относится изобретение

Биомасса, особенно лигноцеллюлозная биомасса, представляет собой важный исходный материал, и ее можно перерабатывать, получая горючие материалы или промышленные химические продукты. Технологии современного уровня требуют больших затрат времени и, следовательно, являются капиталоемкими. Сверхкритические растворители, такие как сверхкритическая вода и сверхкритический диоксид углерода, используют для экстракции разнообразных веществ и ускорения химических реакций. Полезные применения этих продуктов с добавленной стоимостью увеличивают важность технологии на основе сверхкритической текучей среды. Требуются модификации предшествующего уровня техники для повышения эффективности конверсии биомассы из возобновляемых ресурсов и/или отходов в более ценные продукты. Способы и устройства согласно настоящему изобретению предназначены для достижения этих, а также других, важных целей.

Сущность изобретения

В одном варианте осуществления настоящее изобретение относится к способам непрерывной обработки биомассы, включающим:

стадию предварительной обработки, где указанная биомасса вступает в контакт с первой сверхкритической, околокритической или докритической текучей средой, образуя твердую матрицу и первую жидкую фракцию;

где указанная первая сверхкритическая, околокритическая или докритическая текучая среда содержит воду и, необязательно, CO2; и

где указанная первая сверхкритическая, околокритическая или докритическая текучая среда практически не содержит спирта C1-C5; и

стадию гидролиза, где указанная твердая матрица вступает в контакт со второй сверхкритической или близкой к сверхкритической текучей средой для получения второй жидкой фракции (содержащей растворимые сахара и растворимый лигнин) и нерастворимой содержащей лигнин фракции;

где указанная вторая сверхкритическая или околокритическая текучая среда содержит воду и, необязательно, CO2; и

где указанная вторая сверхкритическая или околокритическая текучая среда практически не содержит спиртов C1-C5.

В еще одном варианте осуществления настоящее изобретение относится к способам непрерывной обработки биомассы, включающим:

стадию предварительной обработки, где указанная биомасса вступает в контакт с первой сверхкритической, околокритической или докритической текучей средой, образуя твердую матрицу и первую жидкую фракцию;

где указанная первая сверхкритическая, околокритическая или докритическая текучая среда содержит воду и, необязательно, CO2; и

где указанная первая сверхкритическая, околокритическая или докритическая текучая среда практически не содержит спирта C1-C5; и

первую стадию гидролиза, где указанная твердая матрица вступает в контакт со второй сверхкритической или близкой к сверхкритической текучей средой для получения второй жидкой фракции (содержащей растворимые сахара и растворимый лигнин) и нерастворимой содержащей лигнин фракции;

где указанная вторая сверхкритическая или околокритическая текучая среда содержит воду и, необязательно, CO2;

где указанная вторая сверхкритическая или околокритическая текучая среда практически не содержит спиртов C1-C5;

вторую стадию гидролиза, где указанная вторая жидкая фракция вступает в контакт с третьей околокритической или докритической текучей средой, образуя третью жидкую фракцию, содержащую мономеры глюкозы;

где указанная третья околокритическая или докритическая текучая среда содержит воду и, необязательно, кислоту.

В еще одном варианте осуществления настоящее изобретение относится к способам непрерывной обработки биомассы, включающим:

стадию предварительной обработки, где указанная биомасса вступает в контакт с первой сверхкритической, околокритической или докритической текучей средой, образуя твердую матрицу и первую жидкую фракцию;

где указанная первая сверхкритическая, околокритическая или докритическая текучая среда содержит воду и, необязательно, CO2; и

где указанная первая сверхкритическая, околокритическая или докритическая текучая среда практически не содержит спирта C1-C5;

стадию гидролиза;

где указанная твердая матрица вступает в контакт со второй сверхкритической или близкой к сверхкритической текучей средой для получения второй жидкой фракции (содержащей растворимые сахара и растворимый лигнин, если он присутствует) и нерастворимой содержащей лигнин фракции;

где указанная вторая сверхкритическая или околокритическая текучая среда содержит воду и, необязательно, CO2; и

где указанная вторая сверхкритическая или околокритическая текучая среда практически не содержит спиртов C1-C5; и

стадию гидролиза ксилоолигосахаридов, где указанная первая жидкая фракция вступает в контакт с четвертой околокритической или докритической текучей средой, образуя четвертую жидкую фракцию, содержащую мономеры ксилозы.

В еще одном варианте осуществления настоящее изобретение относится к способам непрерывной обработки биомассы, включающим:

стадию предварительной обработки, где указанная биомасса вступает в контакт с первой сверхкритической, околокритической или докритической текучей средой, образуя предварительно обработанную суспензию, содержащую твердую матрицу, и первую жидкую фракцию, содержащую ксилоолигосахариды;

первую стадию разделения, где разделяют указанную твердую матрицу и указанную первую жидкую фракцию;

первую стадию гидролиза, где указанная твердая матрица вступает в контакт со второй сверхкритической или околокритической текучей средой, образуя нерастворимую содержащую лигнин фракцию и вторую жидкую фракцию, содержащую целлоолигосахариды;

вторую стадию разделения, где разделяют указанную нерастворимую содержащую лигнин фракцию и указанную вторую жидкую фракцию; и

вторую стадию гидролиза, где указанная вторая жидкая фракция вступает в контакт с третьей околокритической или докритической текучей средой, образуя продукт, содержащий мономеры глюкозы; и

необязательно, третью стадию гидролиза, где указанная первая жидкая фракция вступает в контакт с четвертой околокритической или докритической текучей средой, образуя второй продукт, содержащий мономеры ксилозы.

В других варианты осуществления настоящее изобретение относится к способам повышения уровня ксилозы, полученной из биомассы, включающим:

фракционирование указанной биомассы для получения:

твердой фракции, содержащей:

целлюлозу; и

нерастворимый лигнин; и

первой жидкой фракции при первой температуре и при первом давлении, содержащей:

растворимый сахарид C5, выбранный из группы, которую составляют ксилоолигосахариды, ксилоза и их смеси;

отделение указанной твердой фракции от указанной первой жидкой фракции при втором давлении;

где указанное первое давление и указанное второе давление являются практически одинаковыми; добавление к указанной первой жидкой фракции водного раствора кислоты для повышения уровня указанного растворимого сахарида C5 в указанной жидкой фракции, чтобы получить вторую жидкую фракцию при второй температуре; и, необязательно, гидролиз указанной второй жидкой фракции для получения ксилозы.

В еще одном варианте осуществления настоящее изобретение относится к устройству, приспособленному для непрерывной конверсии биомассы, включающему реактор предварительной обработки и реактор гидролиза, соединенный с указанным реактором предварительной обработки.

Краткое описание чертежей

Сопровождающие чертежи, которые приведены для обеспечения лучшего понимания настоящего изобретения и включены в качестве составляющей части настоящего описания, иллюстрируют варианты осуществления настоящего изобретения и вместе с описанием служат для разъяснения принципов настоящего изобретения. На чертежах:

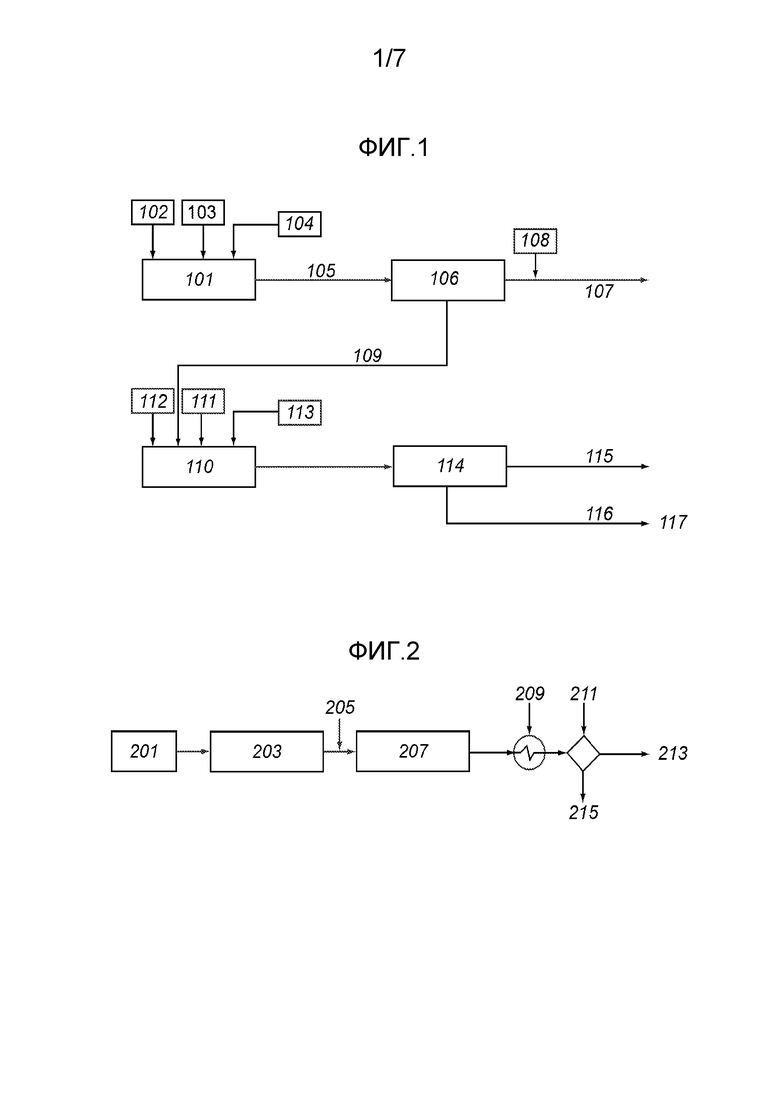

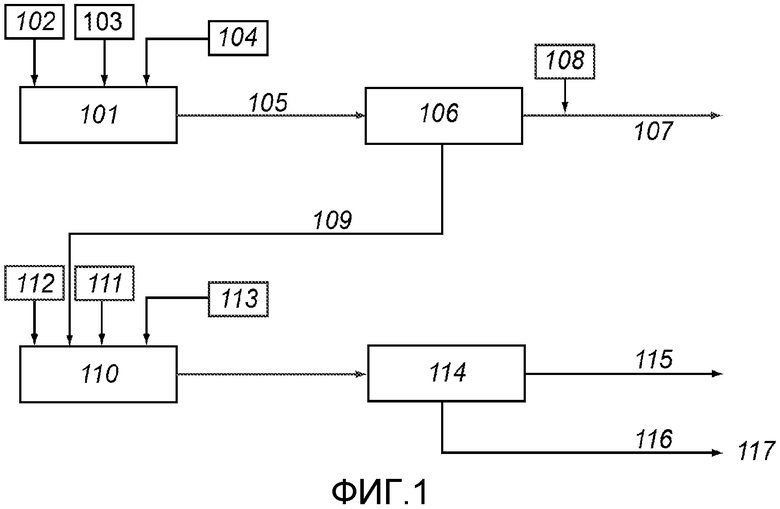

Фиг. 1 представляет блок-схему, показывающую один вариант осуществления способа согласно настоящему изобретению.

Фиг. 2 представляет блок-схему, показывающую один вариант осуществления части предварительной обработки биомассы настоящего изобретения.

Фиг. 3 представляет схему введения биомассы в реактор предварительной обработки путем экструзии согласно одному варианту осуществления настоящего изобретения.

Фиг. 4 представляет вид в разрезе двухшнекового экструдера, используемого для введения биомассы в реактор предварительной обработки в одном варианте осуществления настоящего изобретения.

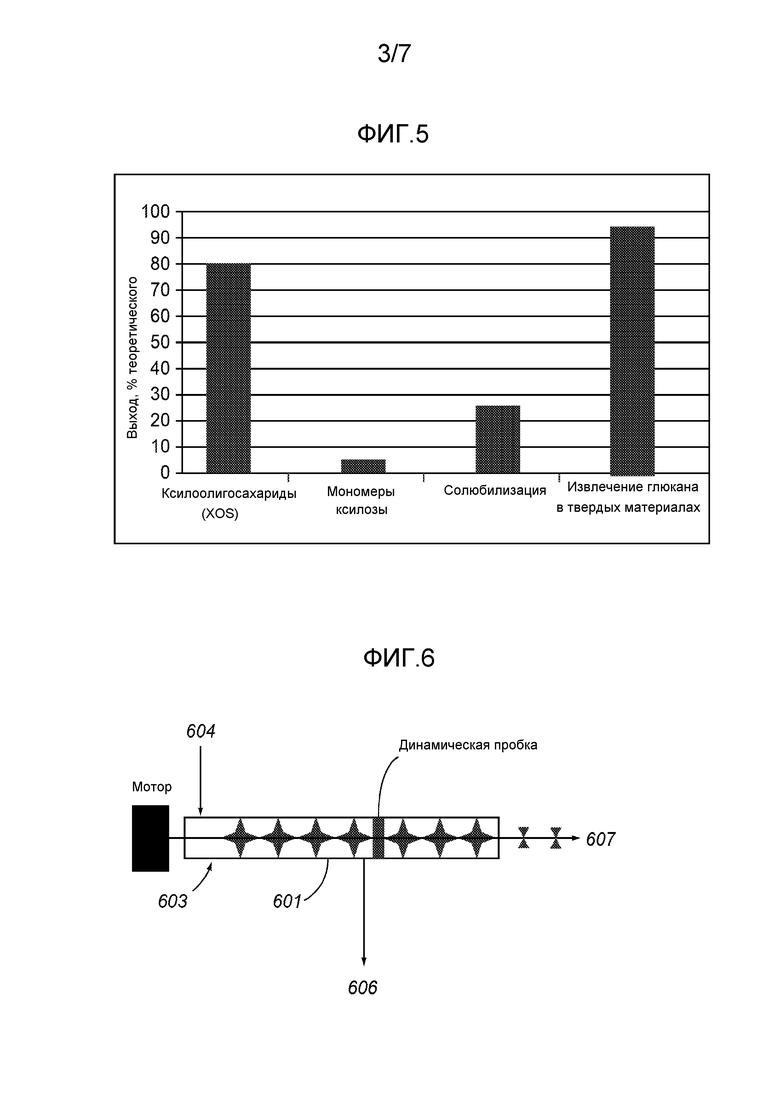

Фиг. 5 представляет типичные выходы (в процентах от теоретического максимума для каждого компонента) определенных компонентов смеси, полученной после предварительной обработки биомассы согласно одному варианту осуществления настоящего изобретения.

Фиг. 6 представляет схему разделения жидких и твердых фаз, обеспечиваемого с помощью экструдера согласно одному варианту осуществления настоящего изобретения.

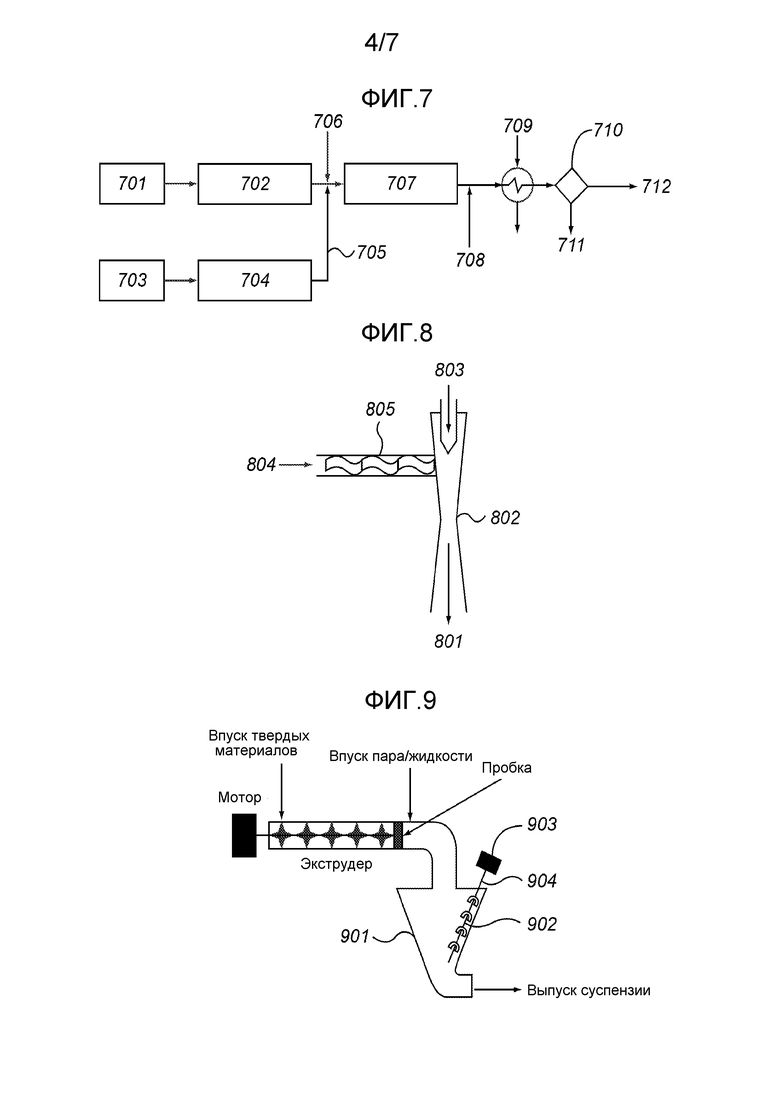

Фиг. 7 представляет схему обработки твердой матрицы, полученной путем предварительной обработки биомассы согласно одному варианту осуществления настоящего изобретения.

Фиг. 8 представляет один пример схемы введения твердой матрицы полученной путем предварительной обработки биомассы в реактор для обработки с помощью экструдера и эдуктора согласно одному варианту осуществления настоящего изобретения.

Фиг. 9 представляет конический реактор для обработки согласно одному варианту осуществления настоящего изобретения.

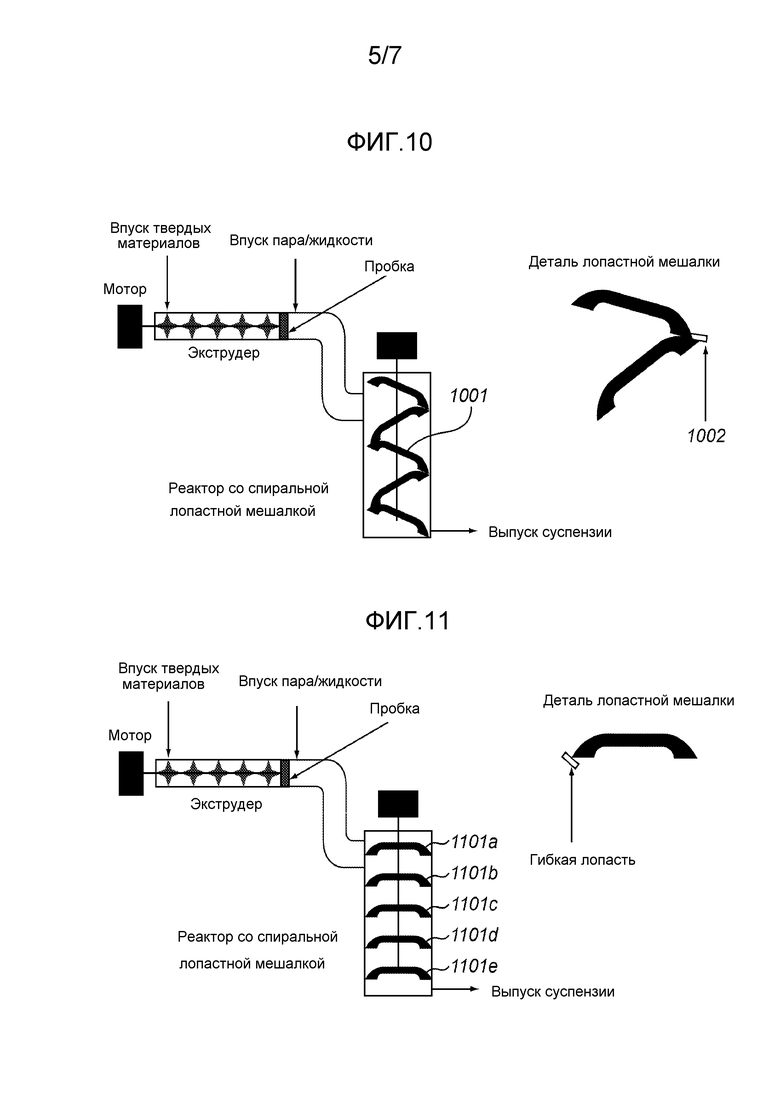

Фиг. 10 представляет реактор для обработки с непрерывным перемешиванием согласно одному варианту осуществления настоящего изобретения.

Фиг. 11 представляет альтернативный вариант осуществления реактора для обработки с непрерывным перемешиванием согласно одному варианту осуществления настоящего изобретения.

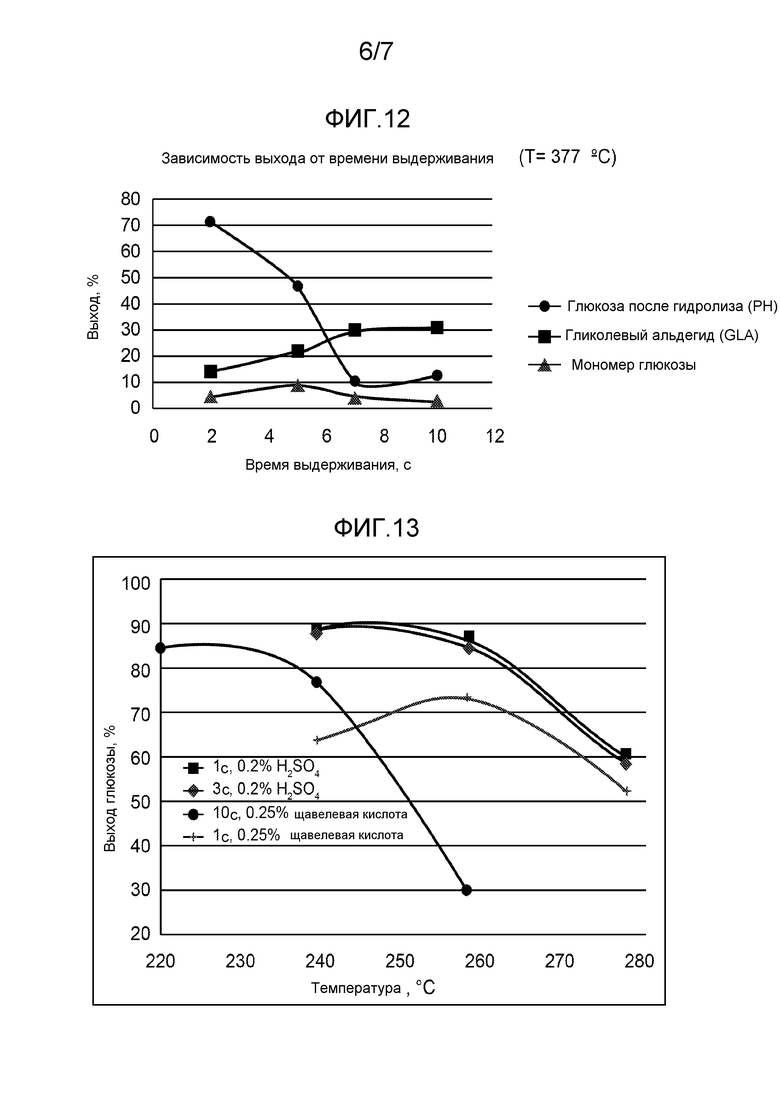

Фиг. 12 представляет выходы (в процентах от теоретического максимума для каждого компонента) определенных компонентов смеси, полученной путем обработки предварительно обработанной твердой матрицы при 377°C в зависимости от времени выдерживания согласно одному варианту осуществления настоящего изобретения.

Фиг. 13 представляет типичные выходы мономера глюкозы (в процентах от максимального теоретического выхода глюкозы) в зависимости от температуры гидролиза согласно одному варианту осуществления настоящего изобретения.

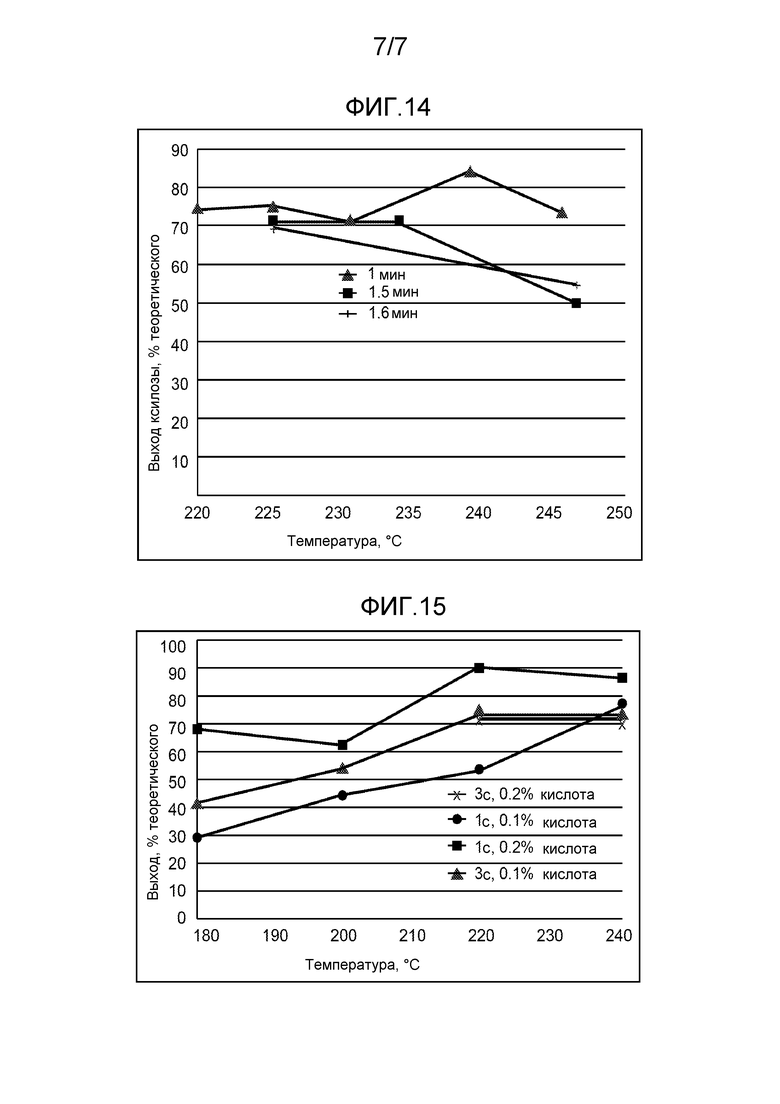

Фиг. 14 представляет суммарный выход мономера ксилозы (в процентах от максимального теоретического выхода ксилозы) в зависимости от температуры гидролиза при различных значениях времени выдерживания согласно одному варианту осуществления настоящего изобретения (непрерывная предварительная обработка биомассы).

Фиг. 15 представляет выход мономера ксилозы (в процентах от максимального теоретического выхода ксилозы) в зависимости от температуры гидролиза при различных значениях времени выдерживания и различных уровнях содержания серной кислоты согласно одному варианту осуществления настоящего изобретения.

Подробное описание изобретения

При использовании выше и во всем описании перечисленные ниже термины, если не определены другие условия, следует понимать как имеющие следующие значения.

Хотя настоящее изобретение можно осуществлять в разнообразных формах, приведенное ниже описание нескольких вариантов его осуществления составлено с пониманием того, что настоящий документ следует рассматривать в качестве примерного представления настоящего изобретения, и он не предназначен для ограничения настоящего изобретения конкретными проиллюстрированными вариантами его осуществления. Заголовки приведены исключительно для удобства, и их не следует истолковывать как ограничивающие настоящее изобретение каким-либо образом. Варианты осуществления, проиллюстрированные под каким-либо заголовком, можно сочетать с вариантами осуществления, проиллюстрированными под каким-либо другим заголовком.

Использование численных значений в разнообразных количественных величинах, приведенных в настоящей заявке, если определенно не предусмотрены другие условия, предназначено в качестве приближений, как если бы минимальным и максимальным значениям предшествовало бы слово «приблизительно». Таким образом, небольшие отклонения от приведенного значения можно использовать для достижения практически таких же результатов, как в случае приведенного значения. Кроме того, описание интервалов предусматривает непрерывный интервал, включающий каждое значение между приведенными значениями минимума и максимума, а также любые интервалы, которые можно образовать из указанных значений. Кроме того, в настоящем документе описаны любые и все соотношения (и интервалы любых указанных соотношений), которые можно получить делением приведенного численного значения на любое другое приведенное численное значение. Соответственно, специалист оценит, что множество таких соотношений и интервалов, а также интервалов соотношений можно однозначно вывести из численных значений, представленных в настоящем документе, и во всех случаях указанные соотношения и интервалы, а также интервалы соотношений представляют разнообразные варианты осуществления настоящего изобретения.

При использовании в настоящем документе, термин «практически не содержит» относится к содержанию в композиции, которое составляет менее чем приблизительно 1 мас.%, предпочтительно менее чем приблизительно 0,5 мас.% и предпочтительнее менее чем приблизительно 0,1 мас.% указанного материала по отношению к суммарной массе композиции.

Биомасса

Биомасса представляет собой возобновляемый источник энергии, содержащий биологический материал на основе углерода, полученный из недавно живших организмов. Эти организмы могут представлять собой растения, животных, грибы и т.д. Примеры биомассы включают без ограничения древесину, твердые бытовые отходы, производственные отходы, пищевые отходы, чёрный щелочной раствор (побочный продукт процессов получения целлюлозы из древесины) и т.д. Ископаемое топливо обычно не рассматривают в качестве биомассы, несмотря на то, что оно, в конечном счете, образуется из биологического материала на основе углерода. Термин «биомасса» при использовании в настоящем документе не включает источники ископаемого топлива.

Биомассу можно перерабатывать, получая многочисленные химические продукты. Как правило, биомассу можно перерабатывать, используя термические способы, химические способы, ферментативные способы или их сочетания.

Сверхкритические, докритические и околокритические текучие среды

Сверхкритическая текучая среда представляет собой текучую среду при температуре выше ее критической температуры и при давлении выше ее критического давления. Сверхкритическая текучая среда существует на уровне или выше своей «критической точки», т.е. точки с максимальной температурой и давлением, при которых жидкая и паровая (газовая) фазы способны существовать в равновесии друг с другом. Выше критического давления и критической температуры исчезает различие между жидкой и газовой фазами. Сверхкритическая текучая среда обладает приблизительно свойствами проникновения газа одновременно со свойствами жидкости в качестве растворителя. Соответственно, экстракция сверхкритической текучей средой обладает преимуществами высокой проникающей способности и хорошей растворяющей способности.

В литературе описаны следующие критические температуры и давления: для чистой воды критическая температура составляет приблизительно 374,2°C, и критическое давление составляет приблизительно 221 бар (22,1 МПа). Диоксид углерода имеет критическую точку при температуре, составляющей приблизительно 31°C, и при манометрическом давлении, составляющем приблизительно 72,9 атм (1072 фунтов на кв. дюйм или 7,3 МПа). Этанол имеет критическую точку при температуре, составляющей приблизительно 243°C, и при давлении, составляющем приблизительно 63 атм. (6,3 МПа). Метанол имеет критическую точку при температуре, составляющей приблизительно 239°C (512,8 K), и при абсолютном давлении, составляющем приблизительно 1174,0 фунтов на кв. дюйм (80,9 бар или 8,09 МПа). Критические точки других спиртов можно найти в литературе или определить экспериментально.

Околокритическая вода имеет температуру, составляющую или превышающую приблизительно 300°C и находящуюся ниже критической температуры воды (374,2°C), и достаточно высокое давление, обеспечивающее существование всей текучей среды в жидкой фазе. Докритическая вода имеет температуру, составляющую менее чем приблизительно 300°C, и достаточно высокое давление, обеспечивающее существование всей текучей среды в жидкой фазе. Температура докритической воды может составлять более чем приблизительно 250°C и менее чем приблизительно 300°C, и во многих случаях докритическая вода имеет температуру, составляющую от приблизительно 250°C до приблизительно 280°C. Термин «горячая вода под давлением» используется в настоящем документе взаимозаменяемо для обозначения воды, которая находится в своем критическом или сверхкритическом состоянии, или определена в настоящем документе как околокритическая или докритическая, или имеет другую температуру, составляющую более чем приблизительно 50°C, но менее чем докритическую, и такое давление, что вода находится в жидком состоянии.

При использовании в настоящем документе термин «сверхкритическая текучая среда» (например, сверхкритическая вода, сверхкритический этанол, сверхкритический CO2 и т.д.) означает текучую среду, которая была бы сверхкритической, если бы присутствовала в чистом виде при данных условиях температуры и давления. Например, «сверхкритическая вода» означает воду, существующую при температуре, составляющей, по меньшей мере, приблизительно 374,2°C, и при давлении, составляющем, по меньшей мере, приблизительно 221 бар (22,1 МПа), независимо от того, что вода представляет собой чистую воду или присутствует в виде смеси (содержащей, например, воду и этанол, воду и CO2 и т.д.). Таким образом, например, выражение «смесь докритической воды и сверхкритического диоксида углерода» означает смесь воды и диоксида углерода при температуре и давлении выше критической точки диоксида углерода, но ниже критической точки воды, независимо от того, что сверхкритическая фаза содержит воду, и независимо от того, что водная фаза содержит какое-либо количество диоксида углерода. Например, смесь докритической воды и сверхкритического CO2 может иметь температуру от приблизительно 250°C до приблизительно 280°C и давление, составляющее, по меньшей мере, приблизительно 225 бар (22,5 МПа).

При использовании в настоящем документе термин «спирт C1-C5» означает спирт, содержащий от 1 до 5 атомов углерода. Примеры спиртов C1-C5 включают, но не ограничиваются этим, метанол, этанол, н-пропанол, изопропанол, н-бутанол, втор-бутанол, трет-бутанол, изобутанол, н-пентанол, 2-пентанол, 3-пентанол, 2-метил-1-бутанол, 2-метил-2-бутанол, 3-метил-l-бутанол, 3-метил-2-бутанол и 2,2-диметил-1-пропанол. Можно использовать смеси одного или более указанных спиртов.

При использовании в настоящем документе термин «твердая матрица» означает композицию, содержащую твердый или зернистый компонент.

При использовании в настоящем документе термин «жидкая фракция» означает жидкость, содержащую, по меньшей мере, один компонент, который представляет собой продукт реакции или стадии обработки. В качестве примера и без ограничения, жидкая фракция после стадии гидролиза может содержать продукт стадии гидролиза с непрореагировавшими компонентами, и/или один или более дополнительных продуктов или побочных продуктов стадии гидролиза, и/или один или более продуктов стадии предварительной обработки.

При использовании в настоящем документе термин «непрерывный» означает процесс, который не прерывается в своем течении, или в котором происходят только перерывы, паузы или остановки, являющиеся моментальными по сравнению с продолжительностью процесса. Обработка биомассы является «непрерывной», когда биомасса поступает в устройство без перерыва или без существенного перерыва, или обработка указанной биомассы не осуществляется как периодический процесс.

При использовании в настоящем документе термин «выдерживание» означает продолжительность времени, в течение которого данная часть или частица материала находится в пределах реакционной зоны или резервуара реактора. «Время выдерживания», при использовании в настоящем документе, включая примеры и данные, приведено при условиях окружающей среды и необязательно представляет собой фактически истекшее время.

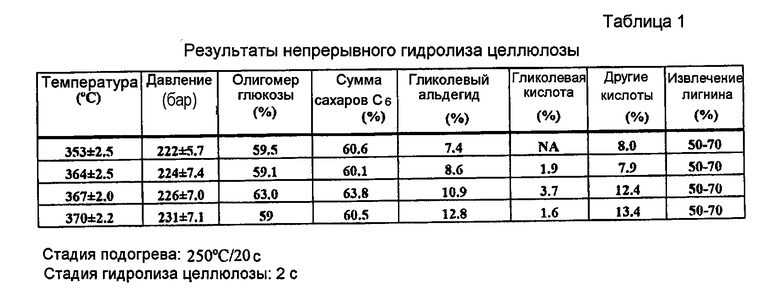

Фиг. 1 представляет схему одного варианта осуществления способа согласно настоящему изобретению для конверсии лигноцеллюлозной биомассы 102 в ксилозу (в форме раствора) 107, глюкозу (в форме раствора 115) и лигнин (в твердой форме) 116. Лигноцеллюлозную биомассу 102 предварительно обрабатывают в реакторе предварительной обработки 101, используя горячую воду под давлением (HCW) 103 (где горячая вода под давлением находится при докритических условиях) и, необязательно, сверхкритический CO2 104, чтобы гидролизовать гемицеллюлозу в гемицеллюлозные сахара, например, ксилозу и ксилоолигосахариды. Полученную суспензию 105 подвергают разделению 106 на твердую и жидкую фазы (S/L); жидкая фаза содержит гемицеллюлозные сахара, и твердая фаза содержит, главным образом, глюкан и лигнин. Необязательно, кислоту 108, которая предпочтительно представляет собой неорганическую кислоту (такую как серная кислота), можно добавлять отдельно или как часть текучей среды для гашения (не показано). Выходы гемицеллюлозных сахаров в жидкой фазе и глюкана и лигнина в твердой фазе, как правило, составляют не менее чем 80%, не менее чем 90% и не менее чем 90% (от теоретического), соответственно. Эту твердую матрицу 109 смешивают с водой и необязательно подогревают, затем подвергают гидролизу в реакторе гидролиза 110, используя сверхкритические и околокритические текучие среды. Сверхкритическая вода (SCW) 111 и сверхкритический CO2 112 (и необязательно кислота 113) воздействуют на глюкан, селективно гидролизуя его, в то время как основная масса лигнина остается нерастворимой. После разделения 114 твердой и жидкой фаз получают жидкую фазу, содержащую гексозные сахара 115, и твердую фазу, содержащую, главным образом, лигнин 116. Необязательно, кислоту 113, предпочтительно неорганическую кислоту (такую как серная кислота) можно также добавлять, что ускоряет гидролиз целлюлозы, одновременно задерживая солюбилизацию лигнина. Лигнин служит в качестве топлива 117 (такого как топливо, используемое в бойлере, который не показан), в то время как гексозные и пентозные сахара представляют собой исходные материалы для брожения и производства имеющих высокую стоимость промежуточных продуктов и химических реагентов.

Предварительная обработка биомассы

В одном варианте осуществления способа согласно настоящему изобретению биомассу подвергают непрерывной обработке, включающей стадию предварительной обработки, где указанная биомасса вступает в контакт с первой сверхкритической, околокритической или докритической текучей средой, образуя твердую матрицу и первую жидкую фракцию. В еще одном варианте осуществления сверхкритическая или околокритическая текучая среда содержит воду и, необязательно, диоксид углерода, и практически не содержит спиртов C1-C5. В еще одном варианте осуществления сверхкритическая или околокритическая текучая среда содержит воду и диоксид углерода. В вариантах осуществления настоящего изобретения, где сверхкритическая или околокритическая текучая среда содержит диоксид углерода, количество присутствующего диоксида углерода может составлять менее чем приблизительно 10%, менее чем приблизительно 9%, менее чем приблизительно 8%, менее чем приблизительно 7%, менее чем приблизительно 6%, менее чем приблизительно 5%, менее чем приблизительно 4%, менее чем приблизительно 3%, менее чем приблизительно 2% или менее чем приблизительно 1%. В еще одном варианте осуществления в сверхкритической или околокритической текучей среде не содержится диоксид углерода. В еще одном варианте осуществления в сверхкритической или околокритической текучей среде не содержится спирт.

В еще одном варианте осуществления стадия предварительной обработки происходит при температуре и давлении выше критической точки, по меньшей мере, одного компонента текучей среды. В еще одном варианте осуществления стадия предварительной обработки происходит при температуре и давлении выше критической точки всех компоненты текучей среды. В еще одном варианте осуществления стадия предварительной обработки происходит при температуре, составляющей от приблизительно 180°C до приблизительно 260°C, например, от приблизительно 185°C до приблизительно 255°C, от приблизительно 190°C до приблизительно 250°C, от приблизительно 195°C до приблизительно 245°C, от приблизительно 200°C до приблизительно 240°C, от приблизительно 205°C до приблизительно 235°C, от приблизительно 210°C до приблизительно 230°C, от приблизительно 215°C до приблизительно 225°C, приблизительно 180°C, приблизительно 185°C, приблизительно 190°C, приблизительно 195°C, приблизительно 200°C, приблизительно 205°C, приблизительно 210°C, приблизительно 215°C, приблизительно 220°C, приблизительно 225°C, приблизительно 230°C, приблизительно 235°C, приблизительно 240°C, приблизительно 245°C, приблизительно 250°C, приблизительно 255°C или приблизительно 260°C.

В еще одном варианте осуществления стадия предварительной обработки происходит при давлении, составляющем от приблизительно 50 бар (5 МПа) до приблизительно 110 бар (11 МПа), например, от приблизительно 50 бар (5 МПа) до приблизительно 110 бар (11 МПа), от приблизительно 60 бар (6 МПа) до приблизительно 105 бар (10,5 МПа), от приблизительно 70 бар (7 МПа) до приблизительно 100 бар (10 МПа), от приблизительно 80 бар (8 МПа) до приблизительно 95 бар (9,5 МПа), приблизительно 50 бар (5 МПа), приблизительно 55 бар (5,5 МПа), приблизительно 60 бар (6 МПа), приблизительно 65 бар (6,5 МПа), приблизительно 70 бар (7 МПа), приблизительно 75 бар (7,5 МПа), приблизительно 80 бар (8 МПа), приблизительно 85 бар (8,5 МПа), приблизительно 90 бар (9 МПа), приблизительно 95 бар (9,5 МПа), приблизительно 100 бар (10 МПа), приблизительно 105 бар (10,5 МПа) или приблизительно 110 бар (11 МПа).

В еще одном варианте осуществления стадия предварительной обработки происходит при температуре от приблизительно 180°C до приблизительно 260°C и при давлении от приблизительно 50 бар (5 МПа) до приблизительно 110 бар (11 МПа). В еще одном варианте осуществления стадия предварительной обработки происходит при температуре от приблизительно 230°C до приблизительно 240°C и при давлении, составляющем от приблизительно 50 бар (5 МПа).

В еще одном варианте осуществления биомассу выдерживают на стадии предварительной обработки в течение от приблизительно 1 до приблизительно 5 минут, например, приблизительно 1 минуты, приблизительно 1,1 минуты, приблизительно 1,2 минуты, приблизительно 1,3 минуты, приблизительно 1,4 минуты, приблизительно 1,5 минуты, приблизительно 1,6 минуты, приблизительно 1,7 минуты, приблизительно 1,8 минуты, приблизительно 1,9 минуты, приблизительно 2 минут, приблизительно 2,1 минуты, приблизительно 2,2 минуты, приблизительно 2,3 минуты, приблизительно 2,4 минуты, приблизительно 2,5 минуты, приблизительно 2,6 минуты, приблизительно 2,7 минуты, приблизительно 2,8 минуты, приблизительно 2,9 минуты, приблизительно 3 минут, приблизительно 3,1 минуты, приблизительно 3,2 минуты, приблизительно 3,3 минуты, приблизительно 3,4 минуты, приблизительно 3,5 минуты, приблизительно 3,6 минуты, приблизительно 3,7 минуты, приблизительно 3,8 минуты, приблизительно 3,9 минуты, приблизительно 4 минут, приблизительно 4,1 минуты, приблизительно 4,2 минуты, приблизительно 4,3 минуты, приблизительно 4,4 минуты, приблизительно 4,5 минуты, приблизительно 4,6 минуты, приблизительно 4,7 минуты, приблизительно 4,8 минуты, приблизительно 4,9 минуты или приблизительно 5 минут.

В одном варианте осуществления продукты стадии предварительной обработки охлаждают после завершения стадии предварительной обработки. Охлаждение можно осуществлять любыми способами, известными в технике, включая, без ограничения, непосредственное охлаждение, косвенное охлаждение, пассивное охлаждение и т.д. Термин «непосредственное охлаждение» при использовании в настоящем документе означает, что охлаждающая текучая среда вступает в контакт или смешивается с продуктами стадии предварительной обработки, где охлаждающая текучая среда имеет меньшую температуру, чем продукты стадии предварительной обработки. В качестве примера и без ограничения, непосредственное охлаждение можно осуществлять путем контакта продуктов стадии предварительной обработки с охлаждающей текучей средой, содержащей воду, где охлаждающая текучая среда имеет меньшую температуру, чем продукты стадии предварительной обработки. В вариантах осуществления непосредственного охлаждения охлаждающая текучая среда вступает в непосредственный контакт и может смешиваться с продуктами стадии предварительной обработки. С другой стороны, термин «косвенное охлаждение» при использовании в настоящем документе означает, что охлаждение осуществляют способом, в котором продукты стадии предварительной обработки не вступают в контакт и не смешиваются с охлаждающей текучей средой. В качестве примера и без ограничения, косвенное охлаждение можно осуществлять путем охлаждения, по меньшей мере, части резервуара, в котором находятся продукты стадии предварительной обработки. В варианты осуществления косвенного охлаждения продукты стадии предварительной обработки не вступают в непосредственный контакт и, таким образом, не смешиваются с охлаждающей текучей средой. Термин «пассивное охлаждение» при использовании в настоящем документе означает, что температура предварительно обработанной биомассы уменьшается без контакта предварительно обработанной биомассы с охлаждающей текучей средой. В качестве примера и без ограничения, предварительно обработанную биомассу можно пассивно охлаждать, выдерживая предварительно обработанную биомассу в резервуаре или контейнере для хранения в течение период времени, за который температура предварительно обработанной биомассы уменьшается в соответствии с температурными условиями окружающей среды. В качестве альтернативы, предварительно обработанную биомассу можно пассивно охлаждать, пропуская предварительно обработанную биомассу через трубу или другое передающее устройство по пути ко второму реактору для обработки, где труба или другое передающее устройство не охлаждается путем контакта с охлаждающей текучей средой. Термин «охлаждающая текучая среда» при использовании в настоящем документе включает твердые вещества, жидкости, газы и их сочетания. В вариантах осуществления как непосредственного, так и косвенного охлаждения охлаждение можно осуществлять иным способом, кроме использования охлаждающей текучей среды, например путем индукции. Термин «теплообмен» при использовании в настоящем документе включает непосредственное охлаждение, косвенное охлаждение, пассивное охлаждение и их сочетания.

Разделение предварительно обработанной биомассы на твердую и жидкую фазы

В одном варианте осуществления предварительно обработанная биомасса содержит твердую матрицу и жидкую фракцию. Твердая фракция может содержать, например, целлюлозу и лигнин, в то время как жидкая фракция может содержать, например, ксилоолигосахариды. В одном варианте осуществления твердую фракцию и жидкую фракция разделяют. Разделение можно осуществлять, например, используя фильтрование, центрифугирование, экструзию и т.д.

В одном варианте осуществления твердую фракцию и жидкую фракцию разделяют путем экструзии. Это представлено в целом на фиг. 6, где мотор 602 используют, чтобы приводить в движение шнеки 601 экструдера внутри барабана 603 экструдера и перемещать суспензию с предварительной обработки или осуществлять гидролиз целлюлозы 604 внутри экструдера. Образуется динамическая пробка 605 экструдированного материала, создавая зону низкого давления перед пробкой и зону высокого давления сзади пробки в барабане экструдера. Жидкую фракцию выдавливают из влажного экструдированного материала 606 перед динамической пробкой 605. Твердая фракция 607 (например, при содержании приблизительно 45% твердых веществ) выходит через экструдер. Шаг шнека определяют как расстояние между одним гребнем резьбы шнека и следующим гребнем резьбы шнека. Термин «шнек с переменным шагом» означает шнек, резьба которого имеет более чем один шаг вдоль оси. Таким образом, согласно одному варианту осуществления экструдер для разделения твердой матрицы и жидкой фракции содержит множество шнеков с переменным шагом. В одном варианте осуществления шнек (шнеки) экструдера приводятся в движение одним или несколькими моторами.

Гидролиз предварительно обработанной твердой матрицы

В одном варианте осуществления твердую матрицу, полученную во время предварительной обработки, подвергают дополнительной обработке. В одном варианте осуществления твердая матрица вступает в контакт со второй сверхкритической или околокритической текучей средой. В родственном варианте осуществления вторая сверхкритическая или околокритическая текучая среда является такой же, как первая сверхкритическая, околокритическая или докритическая текучая среда, используемая во время стадии предварительной обработки. В еще одном варианте осуществления вторая сверхкритическая или околокритическая текучая среда отличается от первой сверхкритической, околокритической или докритической текучей среды, используемой во время стадии предварительной обработки. В качестве примера и без ограничения, вторая сверхкритическая или околокритическая текучая среда может содержать один или более дополнительных компонентов или не содержать один или более компонентов по сравнению с первой сверхкритической, околокритической или докритической текучей средой. В качестве альтернативы, вторая сверхкритическая или околокритическая текучая среда может содержать такие же компоненты, как первая сверхкритическая, околокритическая или докритическая текучая среда, но в другом соотношении, чем первая сверхкритическая, околокритическая или докритическая текучая среда. В еще одном варианте осуществления вторая сверхкритическая или околокритическая текучая среда содержит такие же компоненты, как первая сверхкритическая, околокритическая или докритическая текучая среда, необязательно в таких же соотношениях, но их используют при других условиях температуры и/или давления по сравнению с первой сверхкритической, околокритической или докритической текучей средой. В родственном варианте осуществления температура и давление второй сверхкритической или околокритической текучей среды отличаются от соответствующих условий первой сверхкритической, околокритической или докритической текучей среды таким образом, что один или более компонентов второй сверхкритической или околокритической текучей среды находятся в другом состоянии, чем состояние, в котором они находятся в первой сверхкритической, околокритической или докритической текучей среде. В качестве примера и без ограничения, каждая из первой и второй сверхкритической или околокритической текучей среды может содержать воду и диоксид углерода, но температура и давление первой сверхкритической, околокритической или докритической текучей среды являются таким и, что оба компонента находятся в сверхкритическом состоянии, в то время как температура и давление второй сверхкритической или околокритической текучей среды являются такими, что вода находится в околокритическом или докритическом состоянии.

В одном варианте осуществления вторая сверхкритическая или околокритическая текучая среда содержит воду и, необязательно, диоксид углерода, а также в ней практически не содержатся спирты C1-C5. В еще одном варианте осуществления вторая сверхкритическая или околокритическая текучая среда содержит воду и диоксид углерода. В вариантах осуществления настоящего изобретения, где вторая сверхкритическая или околокритическая текучая среда содержит диоксид углерода, присутствующее количество диоксида углерода может составлять менее чем приблизительно 10%, менее чем приблизительно 9%, менее чем приблизительно 8%, менее чем приблизительно 7%, менее чем приблизительно 6%, менее чем приблизительно 5%, менее чем приблизительно 4%, менее чем приблизительно 3%, менее чем приблизительно 2% или менее чем приблизительно 1%. В еще одном варианте осуществления во второй сверхкритической или околокритической текучей среде не содержится диоксид углерода.

В одном варианте осуществления твердая матрица имеет время выдерживания на стадии гидролиза, составляющее от приблизительно 1 секунды до приблизительно 45 секунд. В еще одном варианте осуществления твердая матрица имеет время выдерживания на стадии гидролиза, составляющее от приблизительно 1 секунды до приблизительно 30 секунд. В еще одном варианте осуществления твердая матрица имеет время выдерживания на стадии гидролиза от приблизительно 1 секунды до приблизительно 20 секунд. В еще одном варианте осуществления твердая матрица имеет время выдерживания на стадии гидролиза от приблизительно 1 секунды до приблизительно 15 секунд. В еще одном варианте осуществления твердая матрица имеет время выдерживания на стадии гидролиза от приблизительно 1 секунды до приблизительно 10 секунд. В еще одном варианте осуществления твердая матрица имеет время выдерживания на стадии гидролиза от приблизительно 1 секунды до приблизительно 5 секунд. В еще одном варианте осуществления твердая матрица имеет время выдерживания на стадии гидролиза от приблизительно 1 секунды до приблизительно 4 секунд. В еще одном варианте осуществления твердая матрица имеет время выдерживания на стадии гидролиза от приблизительно 1 секунды до приблизительно 3 секунд. В еще одном варианте осуществления твердая матрица имеет время выдерживания на стадии гидролиза от приблизительно 1 секунды до приблизительно 2 секунд. В еще одном варианте осуществления твердая матрица имеет время выдерживания на стадии гидролиза, составляющее менее чем приблизительно 1 секунду. В еще одном варианте осуществления твердая матрица имеет время выдерживания на стадии гидролиза, составляющее приблизительно 1 секунду, приблизительно 1,1 секунды, приблизительно 1,2 секунды, приблизительно 1,3 секунды, приблизительно 1,4 секунды, приблизительно 1,5 секунды, приблизительно 1,6 секунды, приблизительно 1,7 секунды, приблизительно 1,8 секунды, приблизительно 1,9 секунды или приблизительно 2 секунды.

В одном варианте осуществления стадия гидролиза происходит при температуре выше критической температура одного или более компонентов второй сверхкритической или околокритической текучей среды. В еще одном варианте осуществления стадия гидролиза происходит при температуре, составляющей от приблизительно 275°C до приблизительно 450°C. В еще одном варианте осуществления стадия гидролиза происходит при температуре, составляющей от приблизительно 300°C до приблизительно 440°C. В еще одном варианте осуществления стадия гидролиза происходит при температуре, составляющей от приблизительно 320°C до приблизительно 420°C. В еще одном варианте осуществления стадия гидролиза происходит при температуре, составляющей от приблизительно 340°C до приблизительно 400°C. В еще одном варианте осуществления стадия гидролиза происходит при температуре, составляющей от приблизительно 350°C до приблизительно 390°C. В еще одном варианте осуществления стадия гидролиза происходит при температуре, составляющей от приблизительно 360°C до приблизительно 380°C. В еще одном варианте осуществления стадия гидролиза происходит при температуре, составляющей от приблизительно 370°C до приблизительно 380°C. В еще одном варианте осуществления стадия гидролиза происходит при температуре, составляющей приблизительно 377°C.

В одном варианте осуществления стадия гидролиза происходит при давлении выше критического давления одного или более компонентов второй сверхкритической или околокритической текучей среды. В еще одном варианте осуществления стадия гидролиза происходит при давлении, составляющем от приблизительно 200 бар (20 МПа) до приблизительно 250 бар (25 МПа). В еще одном варианте осуществления стадия гидролиза происходит при давлении, составляющем от приблизительно 210 бар (21 МПа) до приблизительно 240 бар (24 МПа). В еще одном варианте осуществления стадия гидролиза происходит при давлении, составляющем от приблизительно 220 бар (22 МПа) до приблизительно 230 бар (23 МПа). В еще одном варианте осуществления стадия гидролиза происходит при давлении, составляющем приблизительно 200 бар (20 МПа), приблизительно 205 бар (20,5 МПа), приблизительно 210 бар (21 МПа), приблизительно 215 бар (21,5 МПа), приблизительно 220 бар (22 МПа), приблизительно 225 бар (22,5 МПа), приблизительно 230 бар (23 МПа), приблизительно 235 бар (23,5 МПа), приблизительно 240 бар (24 МПа), приблизительно 245 бар (24,5 МПа) или приблизительно 250 бар (25 МПа).

В одном варианте осуществления стадия гидролиза происходит при температуре и давлении выше критической температуры и критического давления, соответственно, одного или более компонентов второй сверхкритической или околокритической текучей среды. В еще одном варианте осуществления стадия гидролиза происходит при температуре, составляющей от приблизительно 300°C до приблизительно 440°C, и давлении, составляющем от приблизительно 200 бар (20 МПа) до приблизительно 250 бар (25 МПа).

В одном варианте осуществления твердая матрица поступает в реактор гидролиза или реактор для обработки посредством экструдера. В родственном варианте осуществления экструдер содержит один или множество шнеков. В родственном варианте осуществления экструдер состоит из двух шнеков («двухшнековый экструдер»). В еще одном варианте осуществления экструдер содержит множество шнеков с переменным шагом.

В одном варианте осуществления твердая матрица поступает в реактор гидролиза (не показан) посредством эдуктора, соединенного с реактором гидролиза. В одном варианте осуществления пар 803 используют для продвижения или втягивания твердой матрицы 801 через эдуктор 802 и в реактор гидролиза (не показан), как представлено, например, на фиг. 8, с помощью экструдера 805 для продвижения твердого исходного материала 804 в эдуктор 802.

В одном варианте осуществления гидролиз происходит в реакторе гидролиза. В одном варианте осуществления реактор гидролиза содержит конический реактор 901, такой как представлено на фиг. 9. В еще одном варианте осуществления реактор гидролиза представляет собой баковый реактор. В одном варианте осуществления содержимое реактора гидролиза перемешивают во время гидролиза. В родственном варианте осуществления содержимое реактора гидролиза перемешивают непрерывно. Термин «перемешивать непрерывно» или, в качестве альтернативы, «непрерывно перемешивать» при использовании в настоящем документе означает, что содержимое реактора приводят в движение, перемешивают и т.д. во время большей части стадии гидролиза, во время практически всей стадии гидролиза или во время всей стадии гидролиза. Короткие или прерывистые периоды времени, в течение которых содержимое реактора не перемешивают, соответствуют значению термина «перемешивать непрерывно» и «непрерывно перемешивать» при его использовании в настоящем документе. Приведение в движение или перемешивание можно осуществлять, используя любое устройство, известное в технике, включая, без ограничения, механическое приведение в движение или перемешивание посредством вибраций или посредством неравномерного введения сверхкритической текучей среды в реактор гидролиза. В одном варианте осуществления перемешивание осуществляют с помощью лопастной мешалки, соединенной с мотором 903. В родственном варианте осуществления лопастная мешалка соединена с валом 904, который, в свою очередь, соединен с мотором 903. В родственном варианте осуществления лопастная мешалка спирально соединена с валом. В еще одном варианте осуществления лопастная мешалка периферически соединена с валом. В родственном варианте осуществления лопастная мешалка представляет собой спиральную лопастную мешалку 1001, как представлено, например, на фиг. 10. В еще одном варианте осуществления лопастная мешалка содержит гибкие лопасти 1002. В еще одном варианте осуществления лопастная мешалка содержит множество лопастей, как представлено, например, на фиг. 11, включая лопасти 1101a, 1101b, 1101c, 1101d и 1101e лопастной мешалки. В еще одном варианте осуществления лопастная мешалка содержит множество спиральных лопастей.

В одном варианте осуществления реактор гидролиза содержит трубу (т.е. представляет собой трубчатый реактор гидролиза). В родственном варианте осуществления трубчатый реактор гидролиза представляет собой экструдер. В родственном варианте осуществления экструдер включает шнек. В еще одном варианте осуществления экструдер содержит множество шнеков. В еще одном варианте осуществления один или более шнеков экструдера представляют собой шнеки с переменным шагом. В еще одном варианте осуществления один или более шнеков экструдера соединены с один или несколькими моторами. В варианте осуществления, где экструдер содержит два или более шнеков, указанные шнеки вращаются в одном направлении. В варианте осуществления, где экструдер включает два шнека («двухшнековый экструдер»), указанные шнеки 601 вращаются в одном направлении, как представлено на фиг. 6. В варианте осуществления, в котором экструдер представляет собой двухшнековый экструдер, указанные шнеки вращаются в противоположных направлениях.

В одном варианте осуществления твердую матрицу содержат при температуре, составляющей, по меньшей мере, приблизительно 175°C, по меньшей мере, приблизительно 180°C, по меньшей мере, приблизительно 185°C, по меньшей мере, приблизительно 190°C, по меньшей мере, приблизительно 195°C или, по меньшей мере, приблизительно 200°C от начала стадии предварительной обработки, по меньшей мере, до окончания стадии гидролиза. Термин «содержать при температуре, составляющей, по меньшей мере» при использовании в настоящем документе означает, что температура твердой матрицы не уменьшается в значительной степени относительно указанной температуры.

В одном варианте осуществления при гидролизе твердой матрицы способом согласно настоящему изобретению получают, по меньшей мере, лигниновую нерастворимую фракцию и вторую жидкую фракцию (содержащую растворимые сахара и растворимый лигнин, если он присутствует). В одном варианте осуществления вторая жидкая фракция содержит глюкозу, целлоолигосахариды, и растворимый лигнин, если он присутствует. В одном варианте осуществления лигниновая нерастворимая фракция содержит нерастворимый лигнин. В еще одном варианте осуществления вторая жидкая фракция содержит глюкозу и целлоолигосахариды, и лигниновая нерастворимая фракция содержит нерастворимый лигнин.

В одном варианте осуществления, по меньшей мере, одну из лигниновой нерастворимой фракции и второй жидкой фракции охлаждают после стадии гидролиза. В одном варианте осуществления охлаждение происходит до разделения лигниновой нерастворимой фракции и второй жидкой фракции. В еще одном варианте осуществления охлаждение происходит после разделения лигниновой нерастворимой фракции и второй жидкой фракции. В еще одном варианте осуществления, по меньшей мере, часть стадии охлаждения происходит одновременно с разделением лигниновой нерастворимой фракции и второй жидкой фракции. В одном варианте осуществления одну или более из лигниновой нерастворимой фракции и второй жидкой фракции охлаждают до температуры, составляющей от приблизительно 180°C до приблизительно 240°C, от приблизительно 185°C до приблизительно 235°C, от приблизительно 190°C до приблизительно 230°C, от приблизительно 195°C до приблизительно 225°C, от приблизительно 200°C до приблизительно 220°C, от приблизительно 205°C до приблизительно 215°C, приблизительно 180°C, приблизительно 185°C, приблизительно 190°C, приблизительно 195°C, приблизительно 200°C, приблизительно 205°C, приблизительно 210°C, приблизительно 215°C, приблизительно 220°C, приблизительно 225°C, приблизительно 230°C, приблизительно 235°C или приблизительно 240°C.

В одном варианте осуществления одну или более из лигниновой нерастворимой фракции и второй жидкой фракции мгновенно охлаждают. В еще одном варианте осуществления одну или более из лигниновой нерастворимой фракции и второй жидкой фракции мгновенно охлаждают до температуры, составляющей от приблизительно 20°C до приблизительно 90°C, от приблизительно 25°C до приблизительно 85°C, от приблизительно 30°C до приблизительно 80°C, от приблизительно 35°C до приблизительно 75°C, от приблизительно 40°C до приблизительно 70°C, от приблизительно 45°C до приблизительно 65°C, от приблизительно 50°C до приблизительно 60°C, приблизительно 20°C, приблизительно 25°C, приблизительно 30°C, приблизительно 35°C, приблизительно 40°C, приблизительно 45°C, приблизительно 50°C, приблизительно 55°C, приблизительно 60°C, приблизительно 65°C, приблизительно 70°C, приблизительно 75°C, приблизительно 80°C, приблизительно 85°C или приблизительно 90°C. В одном варианте осуществления одну или более из лигниновой нерастворимой фракции и второй жидкой фракции мгновенно охлаждают после стадии гидролиза, но до любой стадии разделения. В родственном варианте осуществления одну или более из лигниновой нерастворимой фракции и второй жидкой фракции мгновенно охлаждают без какого-либо начального охлаждения после гидролиза. В еще одном варианте осуществления одну или более лигниновой нерастворимой фракции и второй жидкой фракции мгновенно охлаждают после первого разделения лигниновой нерастворимой фракции и второй жидкой фракции. В еще одном варианте осуществления, по меньшей мере, часть стадии мгновенного охлаждения происходит одновременно со стадией разделения. В еще одном варианте осуществления одну или более из лигниновой нерастворимой фракции и второй жидкой фракции мгновенно охлаждают после первого охлаждения до температуры, составляющей от приблизительно 180°C до приблизительно 240°C, от приблизительно 185°C до приблизительно 235°C, от приблизительно 190°C до приблизительно 230°C, от приблизительно 195°C до приблизительно 225°C, от приблизительно 200°C до приблизительно 220°C, от приблизительно 205°C до приблизительно 215°C, приблизительно 180°C, приблизительно 185°C, приблизительно 190°C, приблизительно 195°C, приблизительно 200°C, приблизительно 205°C, приблизительно 210°C, приблизительно 215°C, приблизительно 220°C, приблизительно 225°C, приблизительно 230°C, приблизительно 235°C или приблизительно 240°C.

Охлаждение и/или мгновенное охлаждение можно осуществлять, используя любой способ, известный в технике, включая, без ограничения, вытягивание или отделение воды из смеси, быстрое уменьшение давления, приложенного к смеси, контакт смеси с относительно холодным газом, жидкостью или другим материал и т.д.

Разделение гидролизованной смеси

В одном варианте осуществления лигниновую нерастворимую фракцию и вторую жидкую фракцию разделяют путем экструзии. В родственном варианте осуществления экструзия происходит в экструдере. В родственном варианте осуществления экструдер, используемый для разделения лигниновой нерастворимой фракции и второй жидкой фракции, включает один или множество шнеков. В родственном варианте осуществления экструдер включает два шнека. Это представлено в целом на фиг. 6, где мотор 602 используют для приведения в движение шнеков 601 экструдера внутри барабана 603 экструдера, чтобы перемещать суспензию от предварительной обработки или гидролиза целлюлозы 604 внутри экструдера. Образуется динамическая пробка 605 экструдированного материала, создавая зону низкого давления перед пробкой и зону высокого давления сзади пробки в барабане экструдера. Жидкую фракцию выдавливают из влажного экструдированного материала 606 перед динамической пробкой 605. Твердая фракция 606 (например, содержащая приблизительно 45% твердых веществ) выходит через экструдер. В одном варианте осуществления экструдер для разделения твердой матрицы и жидкой фракции может содержать один или множество шнеков с переменным шагом. В одном варианте осуществления шнек (шнеки) экструдера могут вращаться в соединении с одним или несколькими моторами или приводятся ими в движение.

В одном варианте осуществления температуру предварительно обработанной биомассы поддерживают выше чем приблизительно 185°C во время стадии гидролиза, и затем температуру уменьшают до приблизительно 220°C перед мгновенным охлаждением гидролизованной суспензии путем быстрого уменьшения давление до приблизительно атмосферного давления. В родственном варианте осуществления разделение лигниновой нерастворимой фракции и второй жидкой фракции достигают путем снятия с поверхности или фильтрования. В родственном варианте осуществления температуру гидролизованной суспензии уменьшают таким образом, что лигнин осаждается. В родственном варианте осуществления лигнин осаждается без добавления осаждающего или флоккулирующего агента. В еще одном варианте осуществления давление, производимое на продукты стадии гидролиза, уменьшают до уровня, составляющего приблизительно 105 кПа или менее, или приблизительно 101,325 кПа или менее после стадии гидролиза.

Гидролиз целлоолигосахаридов

Один вариант осуществления включает вторую стадию гидролиза, где вторая жидкая фракция вступает в контакт с третьей околокритической или докритической текучей средой, образуя третью жидкую фракцию, содержащую мономеры глюкозы.

В одном варианте осуществления вторая стадия гидролиза происходит при температуре, которая превышает критическую температуру, по меньшей мере, одного компонента текучей среды. В еще одном варианте осуществления вторая стадия гидролиза происходит при температуре, составляющей от приблизительно 220°C до приблизительно 320°C, от приблизительно 230°C до приблизительно 310°C, от приблизительно 240°C до приблизительно 300°C, от приблизительно 250°C до приблизительно 290°C, от приблизительно 260°C до приблизительно 280°C, приблизительно 220°C, приблизительно 230°C, приблизительно 240°C, приблизительно 250°C, приблизительно 260°C, приблизительно 270°C, приблизительно 280°C, приблизительно 290°C, приблизительно 300°C, приблизительно 310°C или приблизительно 320°C.

В одном варианте осуществления вторая стадия гидролиза происходит при давлении, которое превышает критическое давление, по меньшей мере, одного компонента текучей среды. В еще одном варианте осуществления вторая стадия гидролиза происходит при давлении, составляющем от приблизительно 30 бар (3 МПа) до приблизительно 90 бар (9 МПа), от приблизительно 35 бар (3,5 МПа) до приблизительно 85 бар (8,5 МПа), от приблизительно 40 бар (4 МПа) до приблизительно 80 бар (8 МПа), от приблизительно 45 бар (4,5 МПа) до приблизительно 75 бар (7,5 МПа), от приблизительно 50 бар (5 МПа) до приблизительно 70 бар (7 МПа), от приблизительно 55 бар (5,5 МПа) до приблизительно 65 бар (6,5 МПа), приблизительно 30 бар (3 МПа), приблизительно 35 бар (3,5 МПа), приблизительно 40 бар (4 МПа), приблизительно 45 бар (4,5 МПа), приблизительно 50 бар (5 МПа), приблизительно 55 бар (5,5 МПа), приблизительно 60 бар (6 МПа), приблизительно 65 бар (6,5 МПа), приблизительно 70 бар (7 МПа), приблизительно 75 бар (7,5 МПа), приблизительно 80 бар (8 МПа), приблизительно 85 бар (8,5 МПа) или приблизительно 90 бар (9 МПа).

В одном варианте осуществления вторая стадия гидролиза происходит при температуре и давлении, которые превышают критическую температуру и критическое давление, соответственно, одного или более компонентов текучей среды. В еще одном варианте осуществления вторая стадия гидролиза происходит при температуре, составляющей от приблизительно 220°C до приблизительно 320°C, от приблизительно 230°C до приблизительно 310°C, от приблизительно 240°C до приблизительно 300°C, от приблизительно 250°C до приблизительно 290°C, от приблизительно 260°C до приблизительно 280°C, приблизительно 220°C, приблизительно 230°C, приблизительно 240°C, приблизительно 250°C, приблизительно 260°C, приблизительно 270°C, приблизительно 280°C, приблизительно 290°C, приблизительно 300°C, приблизительно 310°C или приблизительно 320°C, и давлении, составляющем от приблизительно 30 бар (3 МПа) до приблизительно 90 бар (9 МПа), от приблизительно 35 бар (3,5 МПа) до приблизительно 85 бар (8,5 МПа), от приблизительно 40 бар (4 МПа) до приблизительно 80 бар (8 МПа), от приблизительно 45 бар (4,5 МПа) до приблизительно 75 бар (7,5 МПа), от приблизительно 50 бар (5 МПа) до приблизительно 70 бар (7 МПа), от приблизительно 55 бар (5,5 МПа) до приблизительно 65 бар (6,5 МПа), приблизительно 30 бар (3 МПа), приблизительно 35 бар (3,5 МПа), приблизительно 40 бар (4 МПа), приблизительно 45 бар (4,5 МПа), приблизительно 50 бар (5 МПа), приблизительно 55 бар (5,5 МПа), приблизительно 60 бар (6 МПа), приблизительно 65 бар (6,5 МПа), приблизительно 70 бар (7 МПа), приблизительно 75 бар (7,5 МПа), приблизительно 80 бар (8 МПа), приблизительно 85 бар (8,5 МПа) или приблизительно 90 бар (9 МПа).

В одном варианте осуществления третья околокритическая или докритическая текучая среда содержит воду. В еще одном варианте осуществления третья околокритическая или докритическая текучая среда дополнительно содержит кислоту (в том числе неорганическую кислоту или органическую кислоту). В еще одном варианте осуществления третья околокритическая или докритическая текучая среда дополнительно содержит диоксид углерода. В еще одном варианте осуществления третья околокритическая или докритическая текучая среда содержит воду и кислоту. В еще одном варианте осуществления третья околокритическая или докритическая текучая среда содержит спирт. В еще одном варианте осуществления в третьей околокритической или докритической текучей среде не содержится спирт. В еще одном варианте осуществления третья околокритическая или докритическая текучая среда содержит воду, диоксид углерода и кислоту.

В вариантах осуществления, где третья околокритическая или докритическая текучая среда содержит кислоту, кислота может присутствовать в количестве, которое составляет от приблизительно 0,1% до приблизительно 2%, от приблизительно 0,1% до приблизительно 1,5%, от приблизительно 0,1% до приблизительно 1%, от приблизительно 0,1% до приблизительно 0,5%, от приблизительно 0,1% до приблизительно 0,4%, от приблизительно 0,1% до приблизительно 0,3%, от приблизительно 0,1% до приблизительно 0,2%, от приблизительно 0,5% до приблизительно 2%, от приблизительно 0,5% до приблизительно 1,5%, от приблизительно 0,5% до приблизительно 1%, менее чем приблизительно 2%, менее чем приблизительно 1,5%, менее чем приблизительно 1%, менее чем приблизительно 0,5%, менее чем приблизительно 0,4%, менее чем приблизительно 0,3%, менее чем приблизительно 0,2% или менее чем приблизительно 0,1%. В еще одном варианте осуществления третья околокритическая или докритическая текучая среда содержит каталитическое количество кислоты. В вариантах осуществления третья околокритическая или докритическая текучая среда содержит кислоту (в том числе неорганическую кислоту или органическую кислоту). Подходящие неорганические кислоты включают, но не ограничиваются этим, такие как серная кислота, сульфоновая кислота, фосфорная кислота, фосфоновая кислота, азотная кислота, азотистая кислота, соляная кислота, фтористоводородная кислота, бромистоводородная кислота, йодистоводородная кислота. Подходящие органические кислоты включают, но не ограничиваются этим, алифатические карбоновые кислоты (такие как уксусная кислота и муравьиная кислота), ароматические карбоновые кислоты (такие как бензойная кислота и салициловая кислота), дикарбоновые кислоты (такие как щавелевая кислота, фталевая кислота, себациновая кислота и адипиновая кислота), алифатические жирные кислоты (такие как олеиновая кислота, пальмитиновая кислота и стеариновая кислота), ароматические жирные кислоты (такие как фенилстеариновая кислота) и аминокислоты. Кислоту можно выбирать из группы, которую составляют фтористоводородная кислота, соляная кислота, бромистоводородная кислота, йодистоводородная кислота, серная кислота, сульфоновая кислота, фосфорная кислота, фосфоновая кислота, азотная кислота, азотистая кислота и их сочетания.

В вариантах осуществления, где третья околокритическая или докритическая текучая среда содержит диоксид углерода, присутствующее количество диоксида углерода может составлять менее чем приблизительно 10%, менее чем приблизительно 9%, менее чем приблизительно 8%, менее чем приблизительно 7%, менее чем приблизительно 6%, менее чем приблизительно 5%, менее чем приблизительно 4%, менее чем приблизительно 3%, менее чем приблизительно 2%, или менее чем приблизительно 1 мас.% в расчете на массу третьей околокритической или докритической текучей среды. В еще одном варианте осуществления в третьей околокритической или докритической текучей среде не содержится диоксид углерода.

В одном варианте осуществления вторая жидкая фракция имеет время выдерживания на второй стадии гидролиза, составляющее от приблизительно 1 секунды до приблизительно 30 секунд, от приблизительно 1 секунды до приблизительно 25 секунд, от приблизительно 1 секунды до приблизительно 20 секунд, от приблизительно 1 секунды до приблизительно 15 секунд, от приблизительно 1 секунды до приблизительно 10 секунд, от приблизительно 1 секунды до приблизительно 5 секунд, от приблизительно 5 секунд до приблизительно 30 секунд, от приблизительно 5 секунд до приблизительно 25 секунд, от приблизительно 5 секунд до приблизительно 20 секунд, от приблизительно 5 секунд до приблизительно 15 секунд, от приблизительно 5 секунд до приблизительно 10 секунд, приблизительно 1 секунду, приблизительно 1,1 секунды, приблизительно 1,2 секунды, приблизительно 1,3 секунды, приблизительно 1,4 секунды, приблизительно 1,5 секунды, приблизительно 1,6 секунды, приблизительно 1,7 секунды, приблизительно 1,8 секунды, приблизительно 1,9 секунды, приблизительно 2 секунды, приблизительно 2,1 секунды, приблизительно 2,2 секунды, приблизительно 2,3 секунды, приблизительно 2,4 секунды, приблизительно 2,5 секунды, приблизительно 2,6 секунды, приблизительно 2,7 секунды, приблизительно 2,8 секунды, приблизительно 2,9 секунды, приблизительно 3 секунды, приблизительно 4 секунды, приблизительно 5 секунд, приблизительно 6 секунд, приблизительно 7 секунд, приблизительно 8 секунд, приблизительно 9 секунд, приблизительно 10 секунд, приблизительно 15 секунд, приблизительно 20 секунд, приблизительно 25 секунд или приблизительно 30 секунд.

В одном варианте осуществления продукты второй стадии гидролиза охлаждают после завершения стадии гидролиза. Охлаждение можно осуществлять любым способом, известным в технике включая, без ограничения, непосредственное охлаждение, косвенное охлаждение, пассивное охлаждение и т.д. Термин «непосредственное охлаждение» при использовании в настоящем документе означает, что охлаждающая текучая среда вступает в контакт или смешивается с продуктами второй стадии гидролиза, где охлаждающая текучая среда имеет меньшую температуру, чем продукты второй стадии гидролиза. В качестве примера и без ограничения, непосредственное охлаждение можно осуществлять путем контакта продуктов второй стадии гидролиза с охлаждающей текучей средой, содержащей воду, где охлаждающая текучая среда имеет меньшую температуру, чем продукты второй стадии гидролиза. В вариантах осуществления непосредственного охлаждения охлаждающая текучая среда вступает в непосредственный контакт и может смешиваться с продуктами второй стадии гидролиза. С другой стороны, термин «косвенное охлаждение» при использовании в настоящем документе означает, что охлаждение осуществляют таким способом, где продукты второй стадии гидролиза не вступают в контакт и не смешиваются с охлаждающей текучей средой. В качестве примера и без ограничения, косвенное охлаждение можно осуществлять путем охлаждения, по меньшей мере, части резервуара, в котором находятся продукты второй стадии гидролиза. В вариантах осуществления косвенного охлаждения продукты второй стадии гидролиза не вступают в непосредственный контакт и, таким образом, не смешиваются с охлаждающей текучей средой. Термин «пассивное охлаждение» при использовании в настоящем документе означает, что температура предварительно обработанной биомассы уменьшается без контакта предварительно обработанной биомассы с охлаждающей текучей средой. В качестве примера и без ограничения, продукты второй стадии гидролиза можно пассивно охлаждать путем содержания в резервуаре или контейнере для хранения в течение периода времени, за который температура продуктов уменьшается соответственно температурным условиям окружающей среды. В качестве альтернативы, продукты второй стадии гидролиза можно пассивно охлаждать, пропуская продукты через трубу или другое проводящее устройство, где труба или другое проводящее устройство не охлаждается путем контакта с охлаждающей текучей средой. Термин «охлаждающая текучая среда» при использовании в настоящем документе включает твердые вещества, жидкости, газы и их сочетания. В вариантах осуществления как непосредственного, так и косвенного охлаждения охлаждение можно осуществлять другим способом, помимо использования охлаждающей текучей среды, например, путем индукции. Термин «теплообмен» при использовании в настоящем документе включает непосредственное охлаждение, косвенное охлаждение и их сочетания.

В одном варианте осуществления третья жидкая фракция содержит глюкозу. В одном варианте осуществления третья жидкая фракция содержит гликолевый альдегид. В родственном варианте осуществления гликолевый альдегид присутствует в третьей жидкой фракции в количестве, составляющем, по меньшей мере, приблизительно 5%, по меньшей мере, приблизительно 10%, по меньшей мере, приблизительно 12%, по меньшей мере, приблизительно 15%, по меньшей мере, приблизительно 20%, по меньшей мере, приблизительно 25%, по меньшей мере, приблизительно 30%, по меньшей мере, приблизительно 35%, по меньшей мере, приблизительно 40%, по меньшей мере, приблизительно 45%, по меньшей мере, приблизительно 50%, по меньшей мере, приблизительно 55%, по меньшей мере, приблизительно 60%, по меньшей мере, приблизительно 65%, по меньшей мере, приблизительно 70%, по меньшей мере, приблизительно 75%, по меньшей мере, приблизительно 80%, по меньшей мере, приблизительно 85%, по меньшей мере, приблизительно 90%, по меньшей мере, приблизительно 95% или приблизительно 100% максимального теоретического выхода гликолевого альдегида. В одном варианте осуществления гликолевый альдегид присутствует в третьей жидкой фракции в количестве, составляющем менее чем количество глюкозы, которое присутствует в третьей жидкой фракции. В одном варианте осуществления гликолевый альдегид присутствует в третьей жидкой фракции в количестве, оставляющем более чем количество глюкозы, которое присутствует в третьей жидкой фракции.

Гидролиз ксилоолигосахаридов

В одном варианте осуществления первая жидкая фракция, полученная путем предварительной обработки биомассы, вступает в контакт с четвертой околокритической или докритической текучей средой, образуя четвертую жидкую фракцию, содержащую мономеры ксилозы.

В одном варианте осуществления четвертая околокритическая или докритическая текучая среда содержит воду. В еще одном варианте осуществления четвертая околокритическая или докритическая текучая среда содержит диоксид углерода. В еще одном варианте осуществления четвертая околокритическая или докритическая текучая среда содержит воду и диоксид углерода. В еще одном варианте осуществления четвертая околокритическая или докритическая текучая среда содержит спирт. В еще одном варианте осуществления в четвертой околокритической или докритической текучей среде не содержится спирт. В еще одном варианте осуществления четвертая околокритическая или докритическая текучая среда содержит кислоту. В еще одном варианте осуществления четвертая околокритическая или докритическая текучая среда содержит воду, диоксид углерода, и кислоту.

В вариантах осуществления, где четвертая околокритическая или докритическая текучая среда содержит диоксид углерода, присутствующее количество диоксида углерода может составлять менее чем приблизительно 10%, менее чем приблизительно 9%, менее чем приблизительно 8%, менее чем приблизительно 7%, менее чем приблизительно 6%, менее чем приблизительно 5%, менее чем приблизительно 4%, менее чем приблизительно 3%, менее чем приблизительно 2% или менее чем приблизительно 1%. В еще одном варианте осуществления в четвертой околокритической или докритической текучей среде не содержится диоксид углерода.

В вариантах осуществления, где четвертая околокритическая или докритическая текучая среда содержит кислоту, присутствующее количество кислоты может составлять от приблизительно 0,1% до приблизительно 2%, от приблизительно 0,1% до приблизительно 1,5%, от приблизительно 0,1% до приблизительно 1%, от приблизительно 0,1% до приблизительно 0,5%, от приблизительно 0,1% до приблизительно 0,4%, приблизительно 0,1% до приблизительно 0,3%, от приблизительно 0,1% до приблизительно 0,2%, от приблизительно 0,5% до приблизительно 2%, от приблизительно 0,5% до приблизительно 1,5%, от приблизительно 0,5% до приблизительно 1%, менее чем приблизительно 2%, менее чем приблизительно 1,5%, менее чем приблизительно 1%, менее чем приблизительно 0,5%, менее чем приблизительно 0,4%, менее чем приблизительно 0,3%, менее чем приблизительно 0,2% или менее чем приблизительно 0,1%. В еще одном варианте осуществления четвертая околокритическая или докритическая текучая среда содержит каталитическое количество кислоты. В вариантах осуществления четвертая околокритическая или докритическая текучая среда содержит кислоту (в том числе неорганическую кислоту или органическую кислоту). Подходящие неорганические кислоты включают, но не ограничиваются этим, серную кислоту, сульфоновую кислоту, фосфорную кислоту, фосфоновую кислоту, азотную кислоту, азотистую кислоту, соляную кислоту, фтористоводородную кислоту, бромистоводородную кислоту, йодистоводородную кислоту. Подходящие органические кислоты включают, но не ограничиваются этим, алифатические карбоновые кислоты (такие как уксусная кислота и муравьиная кислота), ароматические карбоновые кислоты (такие как бензойная кислота и салициловая кислота), дикарбоновые кислоты (такие как щавелевая кислота, фталевая кислота, себациновая кислота и адипиновая кислота), алифатические жирные кислоты (такие как олеиновая кислота, пальмитиновая кислота и стеариновая кислота), ароматические жирные кислоты (такие как фенилстеариновая кислота) и аминокислоты. Кислоту можно выбирать из группы, которую составляют фтористоводородная кислота, соляная кислота, бромистоводородная кислота, йодистоводородная кислота, серная кислота, сульфоновая кислота, фосфорная кислота, фосфоновая кислота, азотная кислота, азотистая кислота и их сочетания.

В одном варианте осуществления первая жидкая фракция имеет время выдерживания на стадии гидролиза ксилоолигосахаридов, составляющее от приблизительно 1 секунды до приблизительно 30 секунд, от приблизительно 1 секунды до приблизительно 25 секунд, от приблизительно 1 секунды до приблизительно 20 секунд, от приблизительно 1 секунды до приблизительно 15 секунд, от приблизительно 1 секунды до приблизительно 10 секунд, от приблизительно 1 секунды до приблизительно 5 секунд, от приблизительно 5 секунд до приблизительно 30 секунд, от приблизительно 2 секунд до приблизительно 25 секунд, от приблизительно 5 секунд до приблизительно 25 секунд, от приблизительно 5 секунд до приблизительно 20 секунд, от приблизительно 5 секунд до приблизительно 15 секунд, от приблизительно 5 секунд до приблизительно 10 секунд, от приблизительно 10 секунд до приблизительно 15 секунд, приблизительно 1 секунду, приблизительно 1,1 секунды, приблизительно 1,2 секунды, приблизительно 1,3 секунды, приблизительно 1,4 секунды, приблизительно 1,5 секунды, приблизительно 1,6 секунды, приблизительно 1,7 секунды, приблизительно 1,8 секунды, приблизительно 1,9 секунды, приблизительно 2 секунды, приблизительно 2,1 секунды, приблизительно 2,2 секунды, приблизительно 2,3 секунды, приблизительно 2,4 секунды, приблизительно 2,5 секунды, приблизительно 2,6 секунды, приблизительно 2,7 секунды, приблизительно 2,8 секунды, приблизительно 2,9 секунды, приблизительно 3 секунды, приблизительно 4 секунды, приблизительно 5 секунд, приблизительно 6 секунд, приблизительно 7 секунд, приблизительно 8 секунд, приблизительно 9 секунд, приблизительно 10 секунд, приблизительно 15 секунд, приблизительно 20 секунд, приблизительно 25 секунд или приблизительно 30 секунд.

В одном варианте осуществления стадия гидролиза ксилоолигосахаридов происходит при температуре, которая превышает критическую температуру, по меньшей мере, одного компонента четвертой текучей среды. В еще одном варианте осуществления вторая стадия гидролиза происходит при температуре, составляющей от приблизительно 220°C до приблизительно 320°C, от приблизительно 230°C до приблизительно 310°C, от приблизительно 240°C до приблизительно 300°C, приблизительно 250°C до приблизительно 290°C, от приблизительно 260°C до приблизительно 280°C, приблизительно 220°C, приблизительно 230°C, приблизительно 240°C, приблизительно 250°C, приблизительно 260°C, приблизительно 270°C, приблизительно 280°C, приблизительно 290°C, приблизительно 300°C, приблизительно 310°C или приблизительно 320°C.

В одном варианте осуществления стадия гидролиза ксилоолигосахаридов происходит при давлении, составляющем более чем критическое давление, по меньшей мере, одного компонента четвертой текучей среды. В еще одном варианте осуществления вторая стадия гидролиза происходит при давлении, составляющем от приблизительно 30 бар (3 МПа) до приблизительно 90 бар (9 МПа), от приблизительно 35 бар (3,5 МПа) до приблизительно 85 бар (8,5 МПа), от приблизительно 40 бар (4 МПа) до приблизительно 80 бар (8 МПа), от приблизительно 45 бар (4,5 МПа) до приблизительно 75 бар (7,5 МПа), от приблизительно 50 бар (5 МПа) до приблизительно 70 бар (7 МПа), от приблизительно 55 бар (5,5 МПа) до приблизительно 65 бар (6,5 МПа), приблизительно 30 бар (3 МПа), приблизительно 35 бар (3,5 МПа), приблизительно 40 бар (4 МПа), приблизительно 45 бар (4,5 МПа), приблизительно 50 бар (5 МПа), приблизительно 55 бар (5,5 МПа), приблизительно 60 бар (6 МПа), приблизительно 65 бар (6,5 МПа), приблизительно 70 бар (7 МПа), приблизительно 75 бар (7,5 МПа), приблизительно 80 бар (8 МПа), приблизительно 85 бар (8,5 МПа) или приблизительно 90 бар (9 МПа).

В одном варианте осуществления стадия гидролиза ксилоолигосахаридов происходит при температуре и давлении, которые превышают критическую температуру и критическое давление, соответственно, одного или более компонентов четвертой текучей среды. В еще одном варианте осуществления стадия гидролиза ксилоолигосахаридов происходит при температуре, составляющей от приблизительно 220°C до приблизительно 320°C, от приблизительно 230°C до приблизительно 310°C, от приблизительно 240°C до приблизительно 300°C, от приблизительно 250°C до приблизительно 290°C, от приблизительно 260°C до приблизительно 280°C, приблизительно 220°C, приблизительно 230°C, приблизительно 240°C, приблизительно 250°C, приблизительно 260°C, приблизительно 270°C, приблизительно 280°C, приблизительно 290°C, приблизительно 300°C, приблизительно 310°C, или приблизительно 320°C, и давлении, составляющем от приблизительно 30 бар (3 МПа) до приблизительно 90 бар (9 МПа), от приблизительно 35 бар (3,5 МПа) до приблизительно 85 бар (8,5 МПа), от приблизительно 40 бар (4 МПа) до приблизительно 80 бар (8 МПа), от приблизительно 45 бар (4,5 МПа) до приблизительно 75 бар (7,5 МПа), от приблизительно 50 бар (5 МПа) до приблизительно 70 бар (7 МПа), от приблизительно 55 бар (5,5 МПа) до приблизительно 65 бар (6,5 МПа), приблизительно 30 бар (3 МПа), приблизительно 35 бар (3,5 МПа), приблизительно 40 бар (4 МПа), приблизительно 45 бар (4,5 МПа), приблизительно 50 бар (5 МПа), приблизительно 55 бар (5,5 МПа), приблизительно 60 бар (6 МПа), приблизительно 65 бар (6,5 МПа), приблизительно 70 бар (7 МПа), приблизительно 75 бар (7,5 МПа), приблизительно 80 бар (8 МПа), приблизительно 85 бар (8,5 МПа) или приблизительно 90 бар (9 МПа).

В одном варианте осуществления продукты стадии гидролиза ксилоолигосахаридов охлаждают после завершения стадии гидролиза ксилоолигосахаридов. Охлаждение можно осуществлять, используя любой способ, известный в технике, включая, без ограничения, непосредственное охлаждение или косвенное охлаждение. Термин «непосредственное охлаждение» при использовании в настоящем документе означает, что охлаждающая текучая среда вступает в контакт или смешивается с продуктами стадии гидролиза ксилоолигосахаридов, где охлаждающая текучая среда имеет меньшую температуру, чем продукты стадии гидролиза ксилоолигосахаридов. В качестве примера и без ограничения, непосредственное охлаждение можно осуществлять путем контакта продуктов стадии гидролиза ксилоолигосахаридов с охлаждающей текучей средой, содержащей воду, где охлаждающая текучая среда имеет меньшую температуру, чем продукты стадии гидролиза ксилоолигосахаридов. В вариантах осуществления непосредственного охлаждения охлаждающая текучая среда вступает в непосредственный контакт и может смешиваться с продуктами стадии гидролиза ксилоолигосахаридов. С другой стороны, термин «косвенное охлаждение» при использовании в настоящем документе означает, что охлаждение осуществляют способом, в котором продукты стадии гидролиза ксилоолигосахаридов не вступают в контакт и не смешиваются с охлаждающей текучей средой. В качестве примера и без ограничения, косвенное охлаждение можно осуществлять путем охлаждения, по меньшей мере, части резервуара, в котором находятся продукты стадии гидролиза ксилоолигосахаридов. В вариантах осуществления косвенного охлаждения продукты стадии гидролиза ксилоолигосахаридов не вступают в непосредственный контакт и, таким образом, не смешиваются с охлаждающей текучей средой. Термин «охлаждающая текучая среда» при использовании в настоящем документе включает твердые вещества, жидкости, газы и их сочетания. В вариантах осуществления как непосредственного, так и косвенного охлаждения охлаждение можно осуществлять другим способом, помимо использования охлаждающей текучей среды, например, путем индукции. Термин «теплообмен» при использовании в настоящем документе включает непосредственное охлаждение, косвенное охлаждение и их сочетания.

Дополнительные варианты осуществления

В одном варианте осуществления способ обработки биомассы включает:

стадию предварительной обработки, где указанная биомасса вступает в контакт с первой сверхкритической, околокритической или докритической текучей средой, образуя предварительно обработанную суспензию, содержащую твердую матрицу, и первую жидкую фракцию, содержащую ксилоолигосахариды;

где указанная первая сверхкритическая, околокритическая или докритическая текучая среда содержит воду и, необязательно, CO2; и

где указанная первая сверхкритическая, околокритическая или докритическая текучая среда практически не содержит спирта C1-C5;

первую стадию разделения, где разделяют указанную твердую матрицу и указанную первую жидкую фракцию;

первую стадию гидролиза, где указанная твердая матрица вступает в контакт со второй сверхкритической или околокритической текучей средой, образуя нерастворимую содержащую лигнин фракцию и вторую жидкую фракцию, содержащую целлоолигосахариды;

где указанная вторая сверхкритическая или околокритическая текучая среда содержит воду и, необязательно, CO2; и