Перекрестная ссылка на родственные заявки

Настоящая патентная заявка испрашивает приоритет предварительной патентной заявки США № 61/671264, поданной 13 июля 2012 г., которая полностью включена в настоящий документ в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение, в общем, относится к способам обработки биомассы с использованием сверхкритического гидролиза. Более конкретно оно относится к способам обработки биомассы с использованием одностадийного сверхкритического гидролиза.

Уровень техники, к которой относится изобретение

Существуют способы, включающие сверхкритический гидролиз, кислотный гидролиз и ферментативный гидролиз, посредством которых лигноцеллюлозная биомасса превращается в пригодные для ферментирования (брожения), содержащие 5 или 6 атомов углерода сахара.

При кислотном гидролизе сильные минеральные кислоты, такие как серная или хлористоводородная кислота, используются в качестве растворителей, чтобы превращать целлюлозные твердые вещества в содержащиеся в жидкой фазе сахара. Современные технологии кислотного гидролиза страдают от технологических дефектов и экономических недостатков. В техническом отношении для кислотных процессов с использованием разбавленных кислот требуются высокие температуры и давления, которые могут приводить к тому, что производственное оборудование страдает от коррозии, и для удаления кислот требуются в больших количествах нейтрализующие вещества. Кислотные процессы с использованием концентрированных кислот можно осуществлять и при менее высоких температурах и давлениях, но тогда требуются значительные капитальные и эксплуатационные расходы для отделения и регенерации кислоты. Соответственно, в случае содержащих разбавленные кислоты систем требуются значительные эксплуатационные расходы для обслуживания и содержания компонентов системы, в то время как в случае содержащих концентрированные кислоты систем требуются значительные капитальные расходы для сложных систем регенерации кислоты и специальные материалы в процессе сооружения. Только приобретение кислоты вносит существенный вклад в стоимость системы.

Основы этой технологии хорошо известны, хотя в настоящее время она не осуществляется в больших масштабах вследствие присущих ей экономических проблем. Некоторые из них связаны с тем, что в кислотном гидролизе используются, в основном, концентрированные кислоты и специальные системы регенерации. Некоторые из этих кислотных технологий имеют возможность решения в некоторой степени проблем стоимости эксплуатации данного процесса посредством регенерации постоянно возрастающих количеств используемой кислоты; однако для этих сложных систем регенерации требуются значительные капитальные расходы, что делает неэкономичным производимый в результате сахар.

Ферментативный гидролиз включает разработку биологических катализаторов, которые могут солюбилизировать гемицеллюлозу или целлюлозу, характерную для лигноцеллюлозной биомассы. Хотя в данной области существуют определенные достижения (исследования осуществляются уже в течение нескольких десятилетий), возникают проблемы двух видов: экономические характеристики и возможности изменения исходных материалов. Ферментативный гидролиз сталкивается с различными сочетаниями проблем, которые присутствуют на рынке в настоящее время. Во-первых, сами ферменты имеют высокую стоимость. Во-вторых, для ферментативных процессов также требуется строительство собственного предприятия по производству ферментов или оплата стоимости и организация нескольких еженедельных доставок ферментов, причем в каждом варианте требуются существенные капиталовложения в связи с предварительными капитальными расходами. В-третьих, разложение ферментами биомассы может занимать несколько суток, вызывая высокие капитальные расходы. Хотя ферментативный гидролиз производит очень мало побочных продуктов, скорости этого гидролиза являются очень низкими, что приводит к необходимости приобретения больших реакционных резервуаров и больших количеств дорогостоящих ферментов. Кроме того, ферменты являются относительно неэффективными в процессе превращения, и, таким образом, биомасса обычно подвергается предварительной обработке посредством парового взрыва, традиционных или специализированных технологий измельчения или использования автоклавной технологии. Наконец, может потребоваться оптимизация ферментов для различных типов биомассы, и для этого процесса может потребоваться расходование весьма продолжительного времени и значительного количества денег, а результат оказывается неопределенным.

Была бы предпочтительна разработка процессов, в которых могут быть использованы исходные материалы всех типов, в том числе просо прутьевидное, кукурузная солома и стержни початков, пшеничная солома и лесоматериал хвойных пород, в частности, исходные материалы, которые могут оказаться устойчивыми к автогидролизу. Кроме того, была бы желательной разработка процессов сверхкритического гидролиза, в которых используется только вода при повышенных температурах и давлениях в целях быстрого разложения целлюлозы, потому что в таком случае не используются дорогостоящие расходные материалы, и становится возможным использование значительной части собственной энергии данных процессов. Способы и композиции согласно настоящему изобретению предназначены для решения этих, а также и других важных задач.

Сущность изобретения

Согласно определенным вариантам осуществления настоящее изобретение относится к способам, в которых может быть использована биомасса, не являющаяся подходящей для автогидролиза вследствие недостаточного количества кислотных функциональных групп (такая как лесоматериал хвойных пород и некоторые травянистые растения), с использованием сверхкритической воды, и в которых образуется кислая среда для осуществления гидролиза. За счет подачи биомассы в виде суспензии тонкоизмельченных частиц, размеры которых составляют, например, менее чем приблизительно 500 мкм, непосредственно в сверхкритический реактор в одностадийном процессе, сверхкритическая вода обеспечивает одновременный гидролиз гемицеллюлоз и целлюлозы.

Согласно определенным вариантам осуществления настоящее изобретение относится к способам, в которых может быть использована биомасса, не содержащая в достаточном количестве кислотные функциональные группы, где определенные двухстадийные процессы могут не оказаться насколько эффективными, как это желательно, потому что в них расходуется продолжительное время для осуществления автогидролиза, или требуется добавление кислоты. Одностадийные процессы согласно настоящему изобретению исключают необходимость введения в процесс кислот. В традиционных процессах осуществляется гидролиз гемицеллюлоз из биомассы ограниченным числом кислотных функциональных групп с использованием кислых добавок. Упомянутые выше конкурирующие процессы уступают одностадийным процессам согласно настоящему изобретению, поскольку не используются кислотные добавки, и процессы происходят в реакторе, производящем меньшее воздействие на окружающую среду. Кроме того, в традиционных двухстадийных процессах гидролиза биомассы, как правило, гидролизованные сахара разделяются на два потока: в результате первой стадии образуется поток содержащих 5 атомов углерода сахаров, и в результате второй стадии образуется поток содержащих 6 атомов углерода сахаров. Разделение потоков содержащих 5 или 6 атомов углерода сахаров позволяет раздельно и эффективно превращать (например, посредством ферментов) эти сахара в желательные конечные продукты в течение одного или нескольких последующих процессов. Некоторые организмы, ферменты или процессы не могут легко обрабатывать смесь, включающую одновременно содержащие 5 и 6 атомов углерода сахара, таким образом, что данное разделение потоков является необходимым во многих случаях для эффективного осуществления превращений. Однако когда автогидролиз не происходит в достаточной степени на первой стадии, значительное количество содержащих 5 атомов углерода сахаров остается после первой стадии «автогидролиза», и на второй стадии гидролиза образуется единый поток моносахаридов, одновременно включающий содержащие 5 и 6 атомов углерода сахара. В такой ситуации первая стадия «автогидролиза» вносит значительный вклад в капитальные и эксплуатационные расходы без эффективного разделения потока содержащих 5 атомов углерода сахаров и потока содержащих 6 атомов углерода сахаров. Таким образом, способы согласно настоящему изобретению оказываются превосходными в такой ситуации, где являются допустимыми или даже желательными смешанные потоки содержащих 5 и 6 атомов углерода сахаров. Кроме того, даже в тех ситуациях, где автогидролиз может происходить в достаточной степени, чтобы разделять существенную часть содержащих 5 атомов углерода сахаров и содержащих 6 атомов углерода сахаров, способы согласно настоящему изобретению все же являются желательными и благоприятными для процессов или превращений, в которых являются допустимыми смешанные потоки содержащих 5 и 6 атомов углерода сахаров, поскольку могут предотвращаться капитальные и эксплуатационные расходы для системы автогидролиза.

Согласно одному варианту осуществления настоящее изобретение предлагает способы, включающие:

уменьшение размера частиц исходной лигноцеллюлозной биомассы для изготовления лигноцеллюлозной биомассы, у которой размер частиц составляет менее чем приблизительно 500 мкм;

изготовление смеси, которую составляют вода и вышеупомянутая лигноцеллюлозная биомасса, у которой размер частиц составляет менее чем приблизительно 500 мкм; и

выдерживание в контакте с водой при температуре, составляющей, по меньшей мере, приблизительно 374°C, и при давлении, составляющем, по меньшей мере, приблизительно 221 бар (22,1 МПа), вышеупомянутой смеси в течение достаточного периода времени для получения, по меньшей мере, одного, содержащего 5 или 6 атомов углерода сахарида;

причем в вышеупомянутой смеси практически отсутствует экзогенная кислота.

Согласно одному варианту осуществления уменьшение размера частиц включает паровой взрыв вышеупомянутой исходной лигноцеллюлозной биомассы необязательно в присутствии химического реагента, выбранного из группы, которую составляют аммиак, диоксид серы и их смеси. Согласно одному варианту осуществления, уменьшение размера частиц включает измельчение вышеупомянутой исходной лигноцеллюлозной биомассы.

Согласно другому варианту осуществления настоящее изобретение предлагает продукты, изготовленные данным способом.

Согласно другим вариантам осуществления настоящее изобретение предлагает композиции, включающие:

от приблизительно 0,1% масс. до приблизительно 4% масс. содержащего 5 атомов углерода моносахарида по отношению к суммарной массе композиции;

от приблизительно 0,1% масс. до приблизительно 4% масс. содержащего 5 атомов углерода олигосахарида, у которого степень полимеризации составляет менее чем приблизительно 15 по отношению к суммарной массе композиции;

от приблизительно 0,1% масс. до приблизительно 8% масс. содержащего 6 атомов углерода моносахарида по отношению к суммарной массе композиции; и

от приблизительно 0,1% масс. до приблизительно 8% масс. содержащего 6 атомов углерода олигосахарида, у которого степень полимеризации составляет менее чем приблизительно 15 по отношению к суммарной массе композиции.

Согласно другим вариантам осуществления настоящее изобретение предлагает композиции, включающие:

от приблизительно 0,1% масс. до приблизительно 4% масс. содержащего 5 атомов углерода моносахарида по отношению к суммарной массе композиции; и

от приблизительно 0,1% масс. до приблизительно 8% масс. содержащего 6 атомов углерода моносахарида по отношению к суммарной массе композиции.

Краткое описание чертежей

Сопровождающие чертежи, которые приводятся, чтобы обеспечить лучшее понимание настоящего изобретения и включаются как неотъемлемая часть настоящего описания, иллюстрируют варианты осуществления настоящего изобретения и вместе с описанием служат для разъяснения принципов настоящего изобретения. На данных чертежах:

фиг. 1 представляет схематическое изображение системы сверхкритического гидролиза.

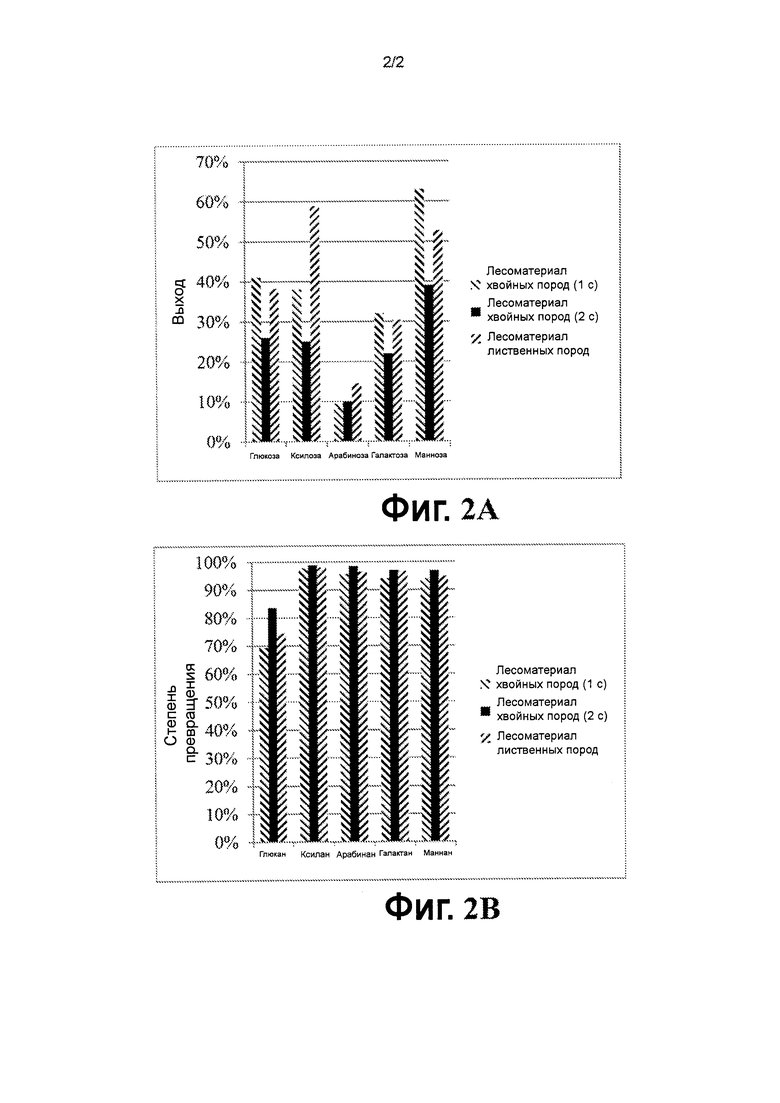

Фиг. 2A иллюстрирует процентные выходы различных сахаров, получаемых при обработке лесоматериала лиственных пород или лесоматериала хвойных пород способами согласно настоящему изобретению.

Фиг. 2B иллюстрирует процентную степень превращения различных полисахаридов, присутствующих в лесоматериале лиственных пород или лесоматериале хвойных пород, когда эти исходные материалы обрабатываются способами согласно настоящему изобретению.

Подробное описание изобретения

При использовании выше и во всем тексте настоящего описания следующие термины, если не определены другие условия, следует понимать как имеющие приведенные ниже значения.

При использовании в настоящем документе вводимые определенным и неопределенным артиклями формы единственного числа включают множественное число, если другое условие четко не следует из контекста.

Хотя настоящее изобретение может быть осуществлено в разнообразных формах, приведенное ниже описание нескольких вариантов осуществления составлено с пониманием того, что настоящее описание следует рассматривать как примерное описание настоящего изобретения, и не предусматривается ограничение настоящего изобретения конкретными проиллюстрированными вариантами осуществления. Заголовки приводятся исключительно для удобства чтения, и их не следует истолковывать как ограничивающие настоящее изобретение каким-либо образом. Варианты осуществления, проиллюстрированные под каким-либо заголовком, могут сочетаться с вариантами осуществления, проиллюстрированными под каким-либо другим заголовком.

Использование численных значений для разнообразных количественных величин, приведенных в настоящей заявке, если четко не определены другие условия, осуществляется в приближенном виде, как если бы приведенным минимальным и максимальным значениям, ограничивающим соответствующие интервалы, предшествовало бы слово «приблизительно». Таким образом, можно осуществлять небольшие отклонения от приведенных значений для достижения практически таких же результатов, как в случае приведенных значений. Кроме того, описание интервалов предназначено, чтобы представить непрерывный интервал, включающий каждое значение между приведенными минимальным и максимальным значениями, а также любые интервалы, которые могут быть образованы такими значениями. Кроме того, в настоящем документе считаются описанными любые и все соотношения (и интервалы любых таких соотношений), которые могут быть получены в результате деления одного численного значения на любое другое приведенное численное значение. Соответственно, специалист в данной области техники понимает, что множество таких соотношений, интервалов и интервалов соотношений можно однозначно произвести, используя численные значения, представленные в настоящем документе, и во всех примерах такие соотношения, интервалы и интервалы соотношений представляют разнообразные варианты осуществления настоящего изобретения.

Сверхкритическая текучая среда представляет собой текучую среду при температуре, превышающей ее критическую температуру, и при давлении, превышающем ее критическое давление. Сверхкритическая текучая среда существует при параметрах на уровне или выше ее «критической точки», соответствующей максимальному уровню температуры и давления, при которых фазы жидкости и пара (газа) могут существовать в равновесии друг с другом. Выше критического давления и критической температуры исчезает различие между жидкой и газовой фазами. Сверхкритическая текучая среда обладает приближенными к газу свойствами проникающей способности и одновременно растворяющими свойствами жидкости. Соответственно, экстракция сверхкритической текучей средой имеет преимущество высокой проникающей способности и хороших свойств растворителя.

Описанные критические температуры и давления представляют собой следующие: у чистой воды критическая температура составляет приблизительно 374,2°C и критическое давление составляет приблизительно 221 бар (22,1 МПа); у диоксида углерода критическая температура составляет приблизительно 31°C и критическое давление составляет приблизительно 72,9 атмосферы (манометрическое давление составляет приблизительно 1072 фунта на квадратный дюйм или 7,391 МПа). Околокритическая вода имеет температуру, составляющую или превышающую приблизительно 300°C и находящуюся ниже критической температуры воды (374,2°C), и достаточно высокое давление для обеспечения того, чтобы вся текучая среда находилась в жидкой фазе. Субкритическая вода имеет температуру, составляющую менее чем приблизительно 300°C, и достаточно высокое давление для обеспечения того, чтобы вся текучая среда находилась в жидкой фазе. Температура субкритической воды может составлять более чем приблизительно 250°C и менее чем приблизительно 300°C, и во многих случаях субкритическая вода имеет температуру, составляющую от приблизительно 250°C до приблизительно 280°C. Термин «горячая сжатая вода» в настоящем документе используется взаимозаменяемым образом в отношении воды, которая находится на уровне или выше своего критического состояния или определяется в настоящем документе как околокритическая или субкритическая или имеет любую другую температуру, превышающую приблизительно 50°C (предпочтительно, по меньшей мере, приблизительно 100°C и наиболее предпочтительно, по меньшей мере, приблизительно 150°C), но составляющую менее чем субкритическую температуру, и эта вода находится при таком давлении, что она присутствует в жидком состоянии.

Текучая среда, которая называется в настоящем документе термином «сверхкритическая» (например, сверхкритическая вода, сверхкритический CO2 и т. д.), представляет собой текучую среду, которая была бы сверхкритической, если бы она присутствовала при данном сочетании условий температуры и давления. Например, «сверхкритическая вода» представляет собой воду, присутствующую при температуре, составляющей, по меньшей мере, приблизительно 374,2°C, и при давлении, составляющем, по меньшей мере, приблизительно 221 бар (22,1 МПа), независимо от того, что данная вода является чистой водой или присутствует в смеси (содержащей, например, воду и этанол, воду и CO2 и т. д.). Таким образом, например, «смесь субкритической воды и сверхкритического диоксида углерода» представляет собой смесь воды и диоксида углерода при температуре и давлении выше критической точки для диоксида углерода, но ниже критической точки для воды, независимо от того, что сверхкритическая фаза содержит воду, и независимо от того, что в водной фазе содержится в каком-либо количестве диоксид углерода. Например, смесь субкритической воды и сверхкритического CO2 может иметь температуру, составляющую от приблизительно 250°C до приблизительно 280°C, и давление, составляющее, по меньшей мере, приблизительно 225 бар (22,5 МПа).

При использовании в настоящем документе термин «непрерывный» означает процесс, который не прерывается в ходе своего течения, в нем существуют перерывы, паузы или остановки, занимающие непродолжительное время по сравнению с продолжительностью процесса. Обработка биомассы является «непрерывной», когда биомасса поступает в устройство без перерыва или без значительного перерыва, или обработка вышеупомянутой биомассы не осуществляется в периодическом процессе.

При использовании в настоящем документе термин «выдерживание» означает период времени, в течение которого данная часть или масса материала находится в пределах реакционной зоны или резервуара реактора. «Продолжительность выдерживания» при упоминании в настоящем документе, включая примеры и данные, приводится при условиях окружающей среды и необязательно означает фактическую продолжительность времени.

При использовании в настоящем документе термин «практически отсутствует» означает, что содержание указанного материала в композиции составляет менее чем приблизительно 1% масс., предпочтительно менее чем приблизительно 0,5% масс. и предпочтительнее менее чем приблизительно 0,1% масс. по отношению к суммарной массе композиции.

При использовании в настоящем документе термин «содержащий от 1 до 5 атомов углерода спирт» означает спирт, молекула которого содержит от 1 до 5 атомов углерода. Примеры содержащих от 1 до 5 атомов углерода спиртов включают, но не ограничиваются этим, метанол, этанол, н-пропанол, изопропанол, н-бутанол, втор-бутанол, трет-бутанол, изобутанол, н-пентанол, 2-пентанол, 3-пентанол, 2-метил-1-бутанол, 2-метил-2-бутанол, 3-метил-1-бутанол, 3-метил-2-бутанол и 2,2-диметил-1-пропанол. Можно использовать смеси, содержащие один или несколько из данных спиртов.

При использовании в настоящем документе термин «лигноцеллюлозная биомасса» означает растительную биомассу, содержащую целлюлозу, гемицеллюлозу и лигнин из разнообразных источников, включая без ограничения: (1) сельскохозяйственные отходы (в том числе кукурузная солома, выжимки сахарного тростника (багасса), рисовая шелуха, овсяная шелуха и т. п. ); (2) культуры, используемые в качестве источников энергии; (3) отходы древесины (в том числе опилки и отходы бумажного производства); и (4) муниципальные отходы.

При использовании в настоящем документе по отношению к биомассе термин «паровой взрыв» означает термомеханохимический процесс, используемый для разложения структурных компонентов биомассы, чему способствуют тепло в форме пара (термический фактор), силы сдвига вследствие расширения влаги (механический фактор) и гидролиз гликозидных связей (химический фактор). В реакторе пар при высоком давлении пронизывает лигноцеллюлозные структуры, чему способствуют перепад давления, конвекция или диффузия. Пар может также просто нагревать воду, которая уже присутствует во внутрипоровом пространстве самой биомассы, и в результате этого образуется горячая вода и/или пар во внутрипоровом пространстве. В случае пара этот пар конденсируется при высоком давлении, и в результате этого происходит «смачивание» материала (в случае горячей воды «смоченный» материал уже присутствует). Вода в биомассе гидролизует кислотные функциональные группы гемицеллюлозы, образуя свободные органические кислоты, такие как уксусная кислота. Кислота, такая как муравьиная кислота, может также образовываться как побочный продукт. В свою очередь, кислоты катализируют деполимеризацию гемицеллюлозы, высвобождая ксилоолигосахариды и ограниченные количества глюкоолигосахаридов. В жестких условиях могут в некоторой степени гидролизоваться аморфные области целлюлозы. Однако эти жесткие условия, т. е. высокие уровни температуры и давления, могут также способствовать разложению ксилозы до фурфураля и глюкозы до 5-гидроксиметилфурфураля. «Влажная» биомасса «взрывается», когда резко снижается давление внутри реактора. При этом происходят несколько явлений. Во-первых, сконденсированная влага внутри структуры мгновенно испаряется вследствие резкого падения давления. Расширение водяного пара производит усилие сдвига на окружающую структуру. Если это усилие сдвига оказывается достаточно высоким, пар вызывает механическое разрушение лигноцеллюлозных структур.

При использовании в настоящем документе термин «измельчение» означает любую технологию механического уменьшения размеров твердых частиц, такую как дробление, помол, измельчение путем столкновений и т. п.

Соответственно, согласно одному варианту осуществления, настоящее изобретение предлагает способы, включающие:

уменьшение размера частиц исходной лигноцеллюлозной биомассы для изготовления лигноцеллюлозной биомассы, у которой размер частиц составляет менее чем приблизительно 500 мкм;

изготовление смеси, которую составляют:

вода и

вышеупомянутая лигноцеллюлозная биомасса, у которой размер частиц составляет менее чем приблизительно 500 мкм; и

выдерживание в контакте с водой при температуре, составляющей, по меньшей мере, приблизительно 374°C, и при давлении, составляющем, по меньшей мере, приблизительно 221 бар (22,1 МПа), вышеупомянутой смеси в течение достаточного периода времени для получения, по меньшей мере, одного содержащего 5 или 6 атомов углерода сахарида;

причем в вышеупомянутой смеси практически отсутствует экзогенная кислота.

Согласно определенным вариантам осуществления, уменьшение размера частиц включает паровой взрыв вышеупомянутой исходной лигноцеллюлозной биомассы, необязательно в присутствии химического реагента, выбранного из группы, которую составляют аммиак, диоксид серы и их сочетания. Согласно другим определенным вариантам осуществления, уменьшение размера частиц включает измельчение вышеупомянутой исходной лигноцеллюлозной биомассы.

Фиг. 1 иллюстрирует пример системы, которую можно использовать для осуществления способа согласно настоящему изобретению. На фиг. 1 проиллюстрированы следующие предметы: вода (1), насос (2) для подачи охлаждающего дистиллята в теплообменник, конденсат (3), источник (4) охлаждающей воды, выпуск (5) на крыше, возврат (6) охлаждающей воды, насос (7) сверхкритической воды, пароподогреватели (8), электронагреватели (9), возврат (10) воды, резервуар (11) исходной целлюлозы для гидролиза (т. е. резервуар, содержащий смесь биомассы и воды, которая затем поступает в сверхкритический гидролизный реактор), насос (12) для суспензии, источник (13) пара, регулирующий давление клапан (14), снижающий давление клапан (15), резервуар (16) мгновенного испарения, пробоотборник (17), приемные резервуары (18) и конденсатор (19).

Согласно определенным вариантам осуществления, в вышеупомянутой смеси практически отсутствует содержащий от 1 до 5 атомов углерода спирт.

Согласно определенным вариантам осуществления, вышеупомянутая исходная лигноцеллюлозная биомасса присутствует в форме бревен.

Согласно определенным вариантам осуществления, в вышеупомянутой исходной лигноцеллюлозной биомассе практически отсутствуют кислотные функциональные группы. Кислотные функциональные группы включают ацетильные группы. Кислотные функциональные группы, присутствующие в биомассе, можно измерять, осуществляя анализ твердых веществ согласно аналитической процедуре, где все связи C-O-C разрываются, когда присутствует сильная кислота (например, серная кислота), и затем получаемую в результате жидкость анализируют с использованием высокоэффективной жидкостной хроматографии (ВЭЖХ), которая определяет количество кислотных (например, ацетильных) групп в биомассе.

Согласно определенным вариантам осуществления, вышеупомянутая исходная лигноцеллюлозная биомасса является практически устойчивой к автогидролизу. При использовании в настоящем документе термин «автогидролиз» означает процесс, в котором кислотные группы, которые присутствуют в природной биомассе, высвобождаются из биомассы в процессе гидротермической обработки (например, при повышении температуры и/или давления в жидкости, содержащей воду). Кислотные функциональные группы, высвобождающиеся в процессе гидротермической обработки, понижают уровень pH смеси биомассы и жидкости, вызывая гидролиз (т. е. автогидролиз), по меньшей мере, части присутствующих в биомассе полисахаридов (таких как гемицеллюлоза). При использовании в настоящем документе термином «практически устойчивая к автогидролизу» описывается (a) биомасса, в которой отсутствует достаточно количество кислотных функциональных групп, обеспечивающих, чтобы, по меньшей мере, частичный (например, существенный или полный) автогидролиз происходил в процессе гидротермической обработки, и/или (b) биомасса, в которой присутствует достаточное количество кислотных функциональных групп, обеспечивающих возможность возникновения автогидролиза, но вследствие структурных и/или химических характеристик биомассы кислотные функциональные группы не высвобождаются в достаточном количестве для того, чтобы происходил, по меньшей мере, частичный автогидролиз, и/или высвобождающиеся кислотные функциональные группы не могут обеспечивать, по меньшей мере, частичный (например, существенный или полный) автогидролиз биомассы.

Согласно определенным вариантам осуществления, в производстве вышеупомянутой лигноцеллюлозной биомассы используются лесоматериал лиственных пород, лесоматериал хвойных пород, сельскохозяйственные отходы, трава, водоросли, бумага, отходы лигноцеллюлозной биомассы, термически обработанная целлюлозная биомасса, химически обработанная целлюлозная биомасса или их сочетания.

Согласно определенным вариантам осуществления, вышеупомянутая лигноцеллюлозная биомасса имеет размер частиц, составляющий менее чем приблизительно 500 мкм, например, менее чем приблизительно 450 мкм, менее чем приблизительно 400 мкм, менее чем приблизительно 350 мкм, менее чем приблизительно 300 мкм, менее чем приблизительно 250 мкм, менее чем приблизительно 200 мкм, менее чем приблизительно 150 мкм, менее чем приблизительно 125 мкм, менее чем приблизительно 100 мкм, менее чем приблизительно 75 мкм, менее чем приблизительно 50 мкм или менее чем приблизительно 25 мкм. В качестве альтернативы, вышеупомянутая лигноцеллюлозная биомасса имеет размер частиц, составляющий более чем приблизительно 5 мкм, например, более чем приблизительно 10 мкм, более чем приблизительно 25 мкм, более чем приблизительно 50 мкм, более чем приблизительно 75 мкм, более чем приблизительно 100 мкм, более чем приблизительно 125 мкм, более чем приблизительно 150 мкм, более чем приблизительно 200 мкм, более чем приблизительно 250 мкм, более чем приблизительно 300 мкм, более чем приблизительно 350 мкм, более чем приблизительно 400 мкм или более чем приблизительно 450 мкм. Таким образом, размер частиц вышеупомянутой лигноцеллюлозной биомассы может быть ограничен любыми двумя из перечисленных выше предельных значений. Например, размер частиц может составлять от приблизительно 250 мкм до приблизительно 450 мкм, от приблизительно 25 мкм до приблизительно 125 мкм или от приблизительно 400 мкм до приблизительно 500 мкм.

Согласно определенным вариантам осуществления, вышеупомянутый, содержащий 5 или 6 атомов углерода сахарид представляет собой, по меньшей мере, один сахар, выбранный из группы, которую составляют содержащий 5 атомов углерода моносахарид, содержащий 5 атомов углерода олигосахарид, у которого степень полимеризации составляет менее чем приблизительно 15, содержащий 6 атомов углерода моносахарид, содержащий 6 атомов углерода олигосахарид, у которого степень полимеризации составляет менее чем приблизительно 15, и их сочетания.

Согласно определенным вариантам осуществления, вышеупомянутый, содержащий 5 или 6 атомов углерода сахарид представляет собой вышеупомянутый, содержащий 5 атомов углерода моносахарид, и вышеупомянутый, содержащий 5 атомов углерода моносахарид представляет собой, по меньшей мере, один сахар, выбранный из группы, которую составляют ксилоза, арабиноза, ликсоза, рибоза, ксилулоза и их сочетания.

Согласно определенным вариантам осуществления, вышеупомянутый, содержащий 5 или 6 атомов углерода сахарид представляет собой вышеупомянутый, содержащий 6 атомов углерода моносахарид, и вышеупомянутый, содержащий 6 атомов углерода моносахарид представляет собой, по меньшей мере, один сахар, выбранный из группы, которую составляют глюкоза, манноза, галактоза, фруктоза и их сочетания.

Согласно определенным вариантам осуществления, вышеупомянутый, содержащий 5 или 6 атомов углерода сахарид представляет собой вышеупомянутый, содержащий 5 атомов углерода олигосахарид, и вышеупомянутый, содержащий 5 атомов углерода олигосахарид имеет степень полимеризации, составляющую от приблизительно 2 до приблизительно 15. Например, содержащий 5 атомов углерода олигосахарид имеет степень полимеризации, составляющую приблизительно 2 или более, например, приблизительно 3 или более, приблизительно 4 или более, приблизительно 5 или более, приблизительно 6 или более, приблизительно 7 или более, приблизительно 8 или более, приблизительно 9 или более, приблизительно 10 или более, приблизительно 11 или более, приблизительно 12 или более, приблизительно 13 или более или приблизительно 14 или более. В качестве альтернативы или в качестве дополнения содержащий 5 атомов углерода олигосахарид имеет степень полимеризации, составляющую приблизительно 15 или менее, например, приблизительно 14 или менее, приблизительно 13 или менее, приблизительно 12 или менее, приблизительно 11 или менее, приблизительно 10 или менее, приблизительно 9 или менее, приблизительно 8 или менее, приблизительно 7 или менее, приблизительно 6 или менее, приблизительно 5 или менее, приблизительно 4 или менее или приблизительно 3 или менее. Таким образом, содержащий 5 атомов углерода олигосахарид может иметь степень полимеризации, ограниченную любыми двумя из перечисленных выше предельных значений. Например, содержащий 5 атомов углерода олигосахарид может иметь степень полимеризации, составляющую от приблизительно 4 до приблизительно 10, от приблизительно 6 до приблизительно 12 или от приблизительно 3 до приблизительно 5. Согласно предпочтительному варианту осуществления, содержащий 5 атомов углерода олигосахарид имеет степень полимеризации, составляющую от приблизительно 2 до приблизительно 12.

Согласно определенным вариантам осуществления, вышеупомянутый, содержащий 5 или 6 атомов углерода сахарид представляет собой вышеупомянутый, содержащий 6 атомов углерода олигосахарид, и вышеупомянутый, содержащий 6 атомов углерода олигосахарид имеет степень полимеризации, составляющую от приблизительно 2 до приблизительно 15. Например, содержащий 6 атомов углерода олигосахарид имеет степень полимеризации, составляющую приблизительно 2 или более, например, приблизительно 3 или более, приблизительно 4 или более, приблизительно 5 или более, приблизительно 6 или более, приблизительно 7 или более, приблизительно 8 или более, приблизительно 9 или более, приблизительно 10 или более, приблизительно 11 или более, приблизительно 12 или более, приблизительно 13 или более или приблизительно 14 или более. В качестве альтернативы или в качестве дополнения содержащий 6 атомов углерода олигосахарид имеет степень полимеризации, составляющую приблизительно 15 или менее, например, приблизительно 14 или менее, приблизительно 13 или менее, приблизительно 12 или менее, приблизительно 11 или менее, приблизительно 10 или менее, приблизительно 9 или менее, приблизительно 8 или менее, приблизительно 7 или менее, приблизительно 6 или менее, приблизительно 5 или менее, приблизительно 4 или менее или приблизительно 3 или менее. Таким образом, содержащий 6 атомов углерода олигосахарид может иметь степень полимеризации, которая ограничена любыми двумя из перечисленных выше предельных значений. Например, содержащий 6 атомов углерода олигосахарид может иметь степень полимеризации, составляющую от приблизительно 3 до приблизительно 9, от приблизительно 10 до приблизительно 15 или от приблизительно 2 до приблизительно 7. Согласно предпочтительному варианту осуществления, содержащий 6 атомов углерода олигосахарид имеет степень полимеризации, составляющую от приблизительно 2 до приблизительно 14.

Согласно определенным вариантам осуществления, вышеупомянутый, содержащий 5 или 6 атомов углерода сахарид представляет собой сочетание глюкозы и ксилозы.

Согласно определенным вариантам осуществления, способ дополнительно включает нагревание вышеупомянутой смесью до температуры, составляющей, по меньшей мере, приблизительно 150°C перед вышеупомянутой стадией контакта. Например, смесь можно нагревать до температуры, составляющей, по меньшей мере, приблизительно 175°C, по меньшей мере, приблизительно 200°C, по меньшей мере, приблизительно 225°C, по меньшей мере, приблизительно 250°C, по меньшей мере, приблизительно 275°C, по меньшей мере, приблизительно 300°C, по меньшей мере, приблизительно 325°C или, по меньшей мере, приблизительно 350°C перед стадией выдерживания в контакте. В качестве альтернативы или в качестве дополнения смесь можно нагревать до температуры, составляющей приблизительно 360°C или менее, например, приблизительно 350°C или менее, приблизительно 325°C или менее, приблизительно 300°C или менее, приблизительно 275°C или менее, приблизительно 250°C или менее, приблизительно 225°C или менее, приблизительно 200°C или менее или приблизительно 175°C или менее перед стадией выдерживания в контакте. Таким образом, перед стадией выдерживания в контакте смесь можно нагревать до температуры, которая ограничена любыми двумя из перечисленных выше предельных значений. Например, перед стадией выдерживания в контакте смесь можно нагревать до температуры, составляющей от приблизительно 225°C до приблизительно 350°C, от приблизительно 275°C до приблизительно 325°C или от приблизительно 175°C до приблизительно 250°C. Согласно предпочтительному варианту осуществления, перед стадией выдерживания в контакте смесь нагревается до температуры, составляющей, по меньшей мере, приблизительно 200°C.

Согласно определенным вариантам осуществления, содержание твердых веществ в смеси по отношению к суммарной массе смеси составляет приблизительно 1% масс. или более, например, приблизительно 5% масс. или более, приблизительно 10% масс. или более, приблизительно 11% масс. или более, приблизительно 12% масс. или более, приблизительно 13% масс. или более, приблизительно 14% масс. или более, приблизительно 15% масс. или более, приблизительно 16% масс. или более, приблизительно 17% масс. или более, приблизительно 18% масс. или более, приблизительно 19% масс. или более, приблизительно 20% масс. или более, приблизительно 21% масс. или более приблизительно 22% масс. или более, приблизительно 23% масс. или более, приблизительно 24% масс. или более, приблизительно 25% масс. или более, приблизительно 26% масс. или более, приблизительно 27% масс. или более, приблизительно 28% масс. или более, приблизительно 29% масс. или более, приблизительно 30% масс. или более, приблизительно 32% масс. или более, или приблизительно 34% масс. или более. В качестве альтернативы или в качестве дополнения содержание твердых веществ в смеси по отношению к суммарной массе смеси составляет приблизительно 35% масс. или менее, например, приблизительно 34% масс. или менее, приблизительно 32% масс. или менее, приблизительно 30% масс. или менее, приблизительно 29% масс. или менее, приблизительно 28% масс. или менее, приблизительно 27% масс. или менее, приблизительно 26% масс. или менее, приблизительно 25% масс. или менее, приблизительно 24% масс. или менее, приблизительно 23% масс. или менее, приблизительно 22% масс. или менее, приблизительно 21% масс. или менее, приблизительно 20% масс. или менее, приблизительно 19% масс. или менее, приблизительно 18% масс. или менее, приблизительно 17% масс. или менее, приблизительно 16% масс. или менее, приблизительно 15% масс. или менее, приблизительно 14% масс. или менее, приблизительно 13% масс. или менее, приблизительно 12% масс. или менее, приблизительно 11% масс. или менее, приблизительно 10% масс. или менее, приблизительно 5% масс. или менее. Таким образом, содержание твердых веществ в смеси может быть ограничено любыми двумя из перечисленных выше предельных значений. Например, содержание твердых веществ в смеси может составлять от приблизительно 15% масс. до приблизительно 29% масс., от приблизительно 10% масс. до приблизительно 18% масс. или от приблизительно 24% масс. до приблизительно 27% масс.

Согласно определенным вариантам осуществления, способ дополнительно включает ферментирование, по меньшей мере, одного из вышеупомянутых содержащий 5 или 6 атомов углерода сахаридов.

Согласно определенным вариантам осуществления, способ дополнительно включает регенерацию, по меньшей мере, одного компонента, высвобождающегося в газовую фазу. Согласно определенным вариантам осуществления, вышеупомянутый компонент представляет собой фурфураль, гидроксиметилфурфураль, уксусную кислоту, метанол или их сочетание.

Вода, которая выдерживается в контакте со смесью, имеет температуру, составляющую, по меньшей мере, приблизительно 374°C, например, по меньшей мере, приблизительно 375°C, по меньшей мере, приблизительно 380°C, по меньшей мере, приблизительно 390°C, по меньшей мере, приблизительно 400°C, по меньшей мере, приблизительно 410°C, по меньшей мере, приблизительно 420°C, по меньшей мере, приблизительно 430°C, по меньшей мере, приблизительно 440°C, по меньшей мере, приблизительно 450°C, по меньшей мере, приблизительно 460°C, по меньшей мере, приблизительно 470°C, по меньшей мере, приблизительно 480°C, по меньшей мере, приблизительно 490°C, по меньшей мере, приблизительно 500°C, по меньшей мере, приблизительно 510°C, по меньшей мере, приблизительно 520°C, по меньшей мере, приблизительно 530°C, по меньшей мере, приблизительно 540°C или, по меньшей мере, приблизительно 550°C. В качестве альтернативы или в качестве дополнения вода, которая выдерживается в контакте со смесью, имеет температуру, составляющую, приблизительно 575°C или менее, например, приблизительно 550°C или менее, приблизительно 540°C или менее, приблизительно 530°C или менее, приблизительно 520°C или менее, приблизительно 510°C или менее, приблизительно 500°C или менее, приблизительно 490°C или менее, приблизительно 480°C или менее, приблизительно 470°C или менее, приблизительно 460°C или менее, приблизительно 450°C или менее, приблизительно 440°C или менее, приблизительно 430°C или менее, приблизительно 420°C или менее, приблизительно 410°C или менее, приблизительно 400°C или менее, приблизительно 390°C или менее, приблизительно 380°C или менее, или приблизительно 375°C или менее. Таким образом, вода, которая выдерживается в контакте со смесью, может иметь температуру, ограниченную любыми двумя из перечисленных выше предельных значений. Например, вода может иметь температуру, составляющую от приблизительно 374°C до приблизительно 450°C, от приблизительно 400°C до приблизительно 520°C или от приблизительно 375°C до приблизительно 430°C.

Вода, которая выдерживается в контакте со смесью, имеет давление, составляющее, по меньшей мере, приблизительно 221 бар (22,1 МПа), например, по меньшей мере, приблизительно 225 бар (22,5 МПа), по меньшей мере, приблизительно 230 бар (23,0 МПа), по меньшей мере, приблизительно 250 бар (25,0 МПа), по меньшей мере, приблизительно 275 бар (27,5 МПа), по меньшей мере, приблизительно 300 бар (30,0 МПа), по меньшей мере, приблизительно 325 бар (32,5 МПа), по меньшей мере, приблизительно 350 бар (35,0 МПа), по меньшей мере, приблизительно 375 бар (37,5 МПа), по меньшей мере, приблизительно 400 бар (40,0 МПа), по меньшей мере, приблизительно 425 бар (42,5 МПа), по меньшей мере, приблизительно 450 бар (45,0 МПа), по меньшей мере, приблизительно 475 бар (47,5 МПа), по меньшей мере, приблизительно 500 бар (50,0 МПа), по меньшей мере, приблизительно 525 бар (52,5 МПа), по меньшей мере, приблизительно 550 бар (55,0 МПа), по меньшей мере, приблизительно 575 бар (57,5 МПа), по меньшей мере, приблизительно 600 бар (60,0 МПа), по меньшей мере, приблизительно 625 бар (62,5 МПа), по меньшей мере, приблизительно 650 бар (65,0 МПа), по меньшей мере, приблизительно 675 бар (67,5 МПа), по меньшей мере, приблизительно 700 бар (70,0 МПа), по меньшей мере, приблизительно 725 бар (72,5 МПа), по меньшей мере, приблизительно 750 бар (75,0 МПа), по меньшей мере, приблизительно 775 бар (77,5 МПа) или, по меньшей мере, приблизительно 800 бар (80,0 МПа). В качестве альтернативы или в качестве дополнения вода, которая выдерживается в контакте со смесью, имеет давление, составляющее менее чем приблизительно 800 бар (80,0 МПа), например, менее чем приблизительно 775 бар (77,5 МПа), менее чем приблизительно 750 бар (75,0 МПа), менее чем приблизительно 725 бар (72,5 МПа), менее чем приблизительно 700 бар (70,0 МПа), менее чем приблизительно 675 бар (67,5 МПа), менее чем приблизительно 650 бар (65,0 МПа), менее чем приблизительно 625 бар (62,5 МПа), менее чем приблизительно 600 бар (60,0 МПа), менее чем приблизительно 575 бар (57,5 МПа), менее чем приблизительно 550 бар (55,0 МПа), менее чем приблизительно 525 бар (52,5 МПа), менее чем приблизительно 500 бар (50,0 МПа), менее чем приблизительно 475 бар (47,5 МПа), менее чем приблизительно 450 бар (45,0 МПа), менее чем приблизительно 425 бар (42,5 МПа), менее чем приблизительно 400 бар (40,0 МПа), менее чем приблизительно 375 бар (37,5 МПа), менее чем приблизительно 350 бар (35,0 МПа), менее чем приблизительно 325 бар (32,5 МПа), менее чем приблизительно 300 бар (30,0 МПа), менее чем приблизительно 275 бар (27,5 МПа), менее чем приблизительно 250 бар (25,0 МПа) или менее чем приблизительно 225 бар (22,5 МПа). Таким образом, давление воды, которая выдерживается в контакте со смесью, может быть ограничено любыми двумя из перечисленных выше предельных значений. Например, это давление может составлять от приблизительно 230 бар (23,0 МПа) до приблизительно 500 бар (50,0 МПа), от приблизительно 325 бар (32,5 МПа) до приблизительно 750 бар (75,0 МПа) или от приблизительно 275 бар (27,5 МПа) до приблизительно 350 бар (35,0 МПа).

Согласно определенным вариантам осуществления, вышеупомянутая продолжительность выдерживания составляет от приблизительно 0,1 с до приблизительно 10 с. Например, продолжительность выдерживания составляет приблизительно 0,1 с или более, например, приблизительно 0,2 с или более, приблизительно 0,3 с или более, приблизительно 0,4 с или более, приблизительно 0,5 с или более, приблизительно 0,6 с или более, приблизительно 0,7 с или более, приблизительно 0,8 с или более, приблизительно 0,9 с или более, приблизительно 1 с или более, приблизительно 1,1 с или более, приблизительно 1,2 с или более, приблизительно 1,3 с или более, приблизительно 1,4 с или более, приблизительно 1,5 с или более, приблизительно 2 с или более, приблизительно 2,5 с или более, приблизительно 3 с или более, приблизительно 3,5 с или более, приблизительно 4 с или более, приблизительно 4,5 с или более, приблизительно 5 с или более, приблизительно 6 с или более, приблизительно 7 с или более, приблизительно 8 с или более или приблизительно 9 с или более. В качестве альтернативы или в качестве дополнения продолжительность выдерживания составляет приблизительно 10 с или менее, например, приблизительно 9 с или менее, приблизительно 8 с или менее, приблизительно 7 с или менее, приблизительно 6 с или менее, приблизительно 5 с или менее, приблизительно 4,5 с или менее, приблизительно 4 с или менее, приблизительно 3,5 с или менее, приблизительно 3 с или менее, приблизительно 2,5 с или менее, приблизительно 2 с или менее, приблизительно 1,5 с или менее, приблизительно 1,4 с или менее, приблизительно 1,3 с или менее, приблизительно 1,2 с или менее, приблизительно 1,1 с или менее, приблизительно 1 с или менее, приблизительно 0,9 с или менее, приблизительно 0,8 с или менее, приблизительно 0,7 с или менее, приблизительно 0,6 с или менее, приблизительно 0,5 с или менее, приблизительно 0,4 с или менее, приблизительно 0,3 с или менее или приблизительно 0,2 с или менее. Таким образом, продолжительность выдерживания может быть ограничена любыми двумя из перечисленных выше предельных значений. Например, продолжительность выдерживания может составлять от приблизительно 0,1 с до приблизительно 0,3 с, от приблизительно 1,1 с до приблизительно 5 с или от приблизительно 0,9 с до приблизительно 9 с. Согласно предпочтительному варианту осуществления, продолжительность выдерживания составляет приблизительно 1,4 с или менее.

Согласно определенным вариантам осуществления, способ дополнительно включает очистку, по меньшей мере, одного из вышеупомянутых, содержащих 5 или 6 атомов углерода сахаридов. Подходящие способы очистки включают хроматографию и т. п. Предпочтительной является хроматография с псевдодвижущимся слоем.

Способы согласно настоящему изобретению предпочтительно осуществляются в непрерывном режиме, хотя их можно осуществлять как периодические или полупериодические процессы.

Способы согласно настоящему изобретению можно осуществлять в любом подходящем реакторе, включая, но не ограничиваясь этим, трубчатый реактор, автоклав (вертикальный, горизонтальный или наклонный) или подобный реактор. Подходящие автоклавы включают автоклавную систему, которая включает автоклав и блок парового взрыва и описывается в патентной заявке US-B-8057639, полное описание которой включается в настоящий документ посредством ссылки.

Согласно определенным вариантам осуществления, сахара на основе содержащих 5 или 6 атомов углерода сахаридов можно подвергать ферментированию, получая этанол, бутанол и их сочетания, с использованием технологий, известных специалистам в данной области техники, включая, но не ограничиваясь этим, дрожжевое ферментирование, в котором используются пекарские дрожжи (Saccharomyces cerevisiae) и бактерии видов рода клостридий (Clostridium). Согласно определенным предпочтительным вариантам осуществления, устройство для ферментирования олигомеров способно принимать непосредственно олигомеры (как правило, вплоть до максимальной степени полимеризации, составляющей, например, 6, для бактерий вида Clostridium thermocellum).

Согласно определенным вариантам осуществления, выход вышеупомянутых, содержащих 5 и/или 6 атомов углерода сахаридов составляет, по меньшей мере, 30% по отношению к теоретическому выходу, например, по меньшей мере, приблизительно 35%, по меньшей мере, приблизительно 40%, по меньшей мере, приблизительно 45%, по меньшей мере, приблизительно 50%, по меньшей мере, приблизительно 55%, по меньшей мере, приблизительно 60%, по меньшей мере, приблизительно 65%, по меньшей мере, приблизительно 70%, по меньшей мере, приблизительно 75%, по меньшей мере, приблизительно 80%, по меньшей мере, приблизительно 85%, по меньшей мере, приблизительно 90% или, по меньшей мере, приблизительно 95% по отношению к теоретическому выходу. Согласно предпочтительному варианту осуществления, выход содержащих 5 или 6 атомов углерода сахаридов составляет, по меньшей мере, приблизительно 70% по отношению к теоретическому выходу, наиболее предпочтительно, по меньшей мере, приблизительно 85% по отношению к теоретическому выходу. Термин «процентный выход» при использовании в настоящем документе может означать процентный выход только содержащих 5 атомов углерода сахаридов, только содержащих 6 атомов углерода сахаридов или сочетания содержащих 5 или 6 атомов углерода сахаридов. Термин «процентный выход» при использовании в настоящем документе может также означать процентный выход любых конкретных, содержащих 5 и/или 6 атомов углерода сахаридов, которые определены в какой-либо части настоящего документа.

Согласно определенным вариантам осуществления, степень превращения вышеупомянутых, содержащих 5 и/или 6 атомов углерода сахаридов составляет, по меньшей мере, приблизительно 20%, например, по меньшей мере, приблизительно 25%, по меньшей мере, приблизительно 30%, по меньшей мере, приблизительно 35%, по меньшей мере, приблизительно 40%, по меньшей мере, приблизительно 45%, по меньшей мере, приблизительно 50%, по меньшей мере, приблизительно 55%, по меньшей мере, приблизительно 60%, по меньшей мере, приблизительно 65%, по меньшей мере, приблизительно 70%, по меньшей мере, приблизительно 75%, по меньшей мере, приблизительно 80%, по меньшей мере, приблизительно 85%, по меньшей мере, приблизительно 90%, по меньшей мере, приблизительно 95% или приблизительно 100%. Термин «степень превращения» при использовании в настоящем документе может означать степень превращения только содержащих 5 атомов углерода сахаридов, только содержащих 6 атомов углерода сахаридов или сочетания содержащих 5 или 6 атомов углерода сахаридов. Термин «степень превращения» при использовании в настоящем документе может также означать степень превращения любого из конкретных, содержащих 5 и/или 6 атомов углерода сахаридов, которые определены в какой-либо части настоящего документа. Согласно предпочтительному варианту осуществления, степень превращения содержащих 6 атомов углерода сахаридов составляет, по меньшей мере, приблизительно 50%. Согласно предпочтительному варианту осуществления, степень превращения содержащих 5 атомов углерода сахаридов составляет, по меньшей мере, приблизительно 85%.

Согласно другому варианту осуществления, настоящее изобретение предлагает продукты, изготовленные способами, которые описаны в настоящем документе.

Согласно другим вариантам осуществления, настоящее изобретение предлагает композиции, включающие:

от приблизительно 0,1% масс. до приблизительно 4% масс. содержащего 5 атомов углерода моносахарида по отношению к суммарной массе композиции;

от приблизительно 0,1% масс. до приблизительно 4% масс. содержащего 5 атомов углерода олигосахарида, у которого степень полимеризации составляет менее чем приблизительно 15 по отношению к суммарной массе композиции, 15;

от приблизительно 0,1% масс. до приблизительно 8% масс. содержащего 6 атомов углерода моносахарида по отношению к суммарной массе композиции; и

от приблизительно 0,1% масс. до приблизительно 8% масс. содержащего 6 атомов углерода олигосахарида, у которого степень полимеризации составляет менее чем приблизительно 15 по отношению к суммарной массе композиции.

Согласно другим вариантам осуществления, настоящее изобретение предлагает композиции, включающие:

от приблизительно 0,1% масс. до приблизительно 4% масс. содержащего 5 атомов углерода моносахарида по отношению к суммарной массе композиции; и

от приблизительно 0,1% масс. до приблизительно 8% масс. содержащего 6 атомов углерода моносахарида по отношению к суммарной массе композиции.

Содержащий 5 атомов углерода моносахарид может присутствовать в композиции в количестве, составляющем, по меньшей мере, приблизительно 0,1%, например, по меньшей мере, приблизительно 0,5%, по меньшей мере, приблизительно 1%, по меньшей мере, приблизительно 1,5%, по меньшей мере, приблизительно 2%, по меньшей мере, приблизительно 2,5%, по меньшей мере, приблизительно 3% или, по меньшей мере, приблизительно 3,5% масс. по отношению к суммарной массе композиции. В качестве альтернативы или в качестве дополнения содержащий 5 атомов углерода моносахарид может присутствовать в композиции в количестве, составляющем менее чем приблизительно 4%, например, менее чем приблизительно 3,5%, менее чем приблизительно 3%, менее чем приблизительно 2,5%, менее чем приблизительно 2%, менее чем приблизительно 1,5%, менее чем приблизительно 1% или менее чем приблизительно 0,5% масс. по отношению к суммарной массе композиции. Таким образом, количество содержащего 5 атомов углерода моносахарида, присутствующего в композиции, может быть ограничено любыми двумя из перечисленных выше предельных значений. Например, содержащий 5 атомов углерода моносахарид может присутствовать в композиции в количестве, составляющем от приблизительно 0,5% до приблизительно 3,5%, от приблизительно 1% до приблизительно 4% или от приблизительно 2,5% до приблизительно 3% масс. по отношению к суммарной массе композиции.

Содержащий 5 атомов углерода олигосахарид может присутствовать в композиции в количестве, составляющем, по меньшей мере, приблизительно 0,1%, например, по меньшей мере, приблизительно 0,5%, по меньшей мере, приблизительно 1%, по меньшей мере, приблизительно 1,5%, по меньшей мере, приблизительно 2%, по меньшей мере, приблизительно 2,5%, по меньшей мере, приблизительно 3% или, по меньшей мере, приблизительно 3,5% масс. по отношению к суммарной массе композиции. В качестве альтернативы или в качестве дополнения содержащий 5 атомов углерода олигосахарид может присутствовать в композиции в количестве, составляющем менее чем приблизительно 4%, например, менее чем приблизительно 3,5%, менее чем приблизительно 3%, менее чем приблизительно 2,5%, менее чем приблизительно 2%, менее чем приблизительно 1,5%, менее чем приблизительно 1% или менее чем приблизительно 0,5% масс. по отношению к суммарной массе композиции. Таким образом, количество содержащего 5 атомов углерода олигосахарида, присутствующего в композиции, может быть ограничено любыми двумя из перечисленных выше предельных значений. Например, содержащий 5 атомов углерода олигосахарид может присутствовать в композиции в количестве, составляющем от приблизительно 1,5% до приблизительно 4,5%, от приблизительно 0,1% до приблизительно 2% или от приблизительно 1,5% до приблизительно 3,5% масс. по отношению к суммарной массе композиции.

Содержащий 6 атомов углерода моносахарид может присутствовать в композиции в количестве, составляющем, по меньшей мере, приблизительно 0,1%, например, по меньшей мере, приблизительно 0,5%, по меньшей мере, приблизительно 1%, по меньшей мере, приблизительно 1,5%, по меньшей мере, приблизительно 2%, по меньшей мере, приблизительно 2,5%, по меньшей мере, приблизительно 3%, по меньшей мере, приблизительно 3,5%, по меньшей мере, приблизительно 4%, по меньшей мере, приблизительно 4,5%, по меньшей мере, приблизительно 5%, по меньшей мере, приблизительно 5,5%, по меньшей мере, приблизительно 6%, по меньшей мере, приблизительно 6,5%, по меньшей мере, приблизительно 7% или, по меньшей мере, приблизительно 7,5% масс. по отношению к суммарной массе композиции. В качестве альтернативы или в качестве дополнения содержащий 6 атомов углерода моносахарид может присутствовать в композиции в количестве, составляющем менее чем приблизительно 8%, например, менее чем приблизительно 7,5%, менее чем приблизительно 7%, менее чем приблизительно 6,5%, менее чем приблизительно 6%, менее чем приблизительно 5,5%, менее чем приблизительно 5%, менее чем приблизительно 4,5%, менее чем приблизительно 4%, менее чем приблизительно 3,5%, менее чем приблизительно 3%, менее чем приблизительно 2,5%, менее чем приблизительно 2%, менее чем приблизительно 1,5%, менее чем приблизительно 1% или менее чем приблизительно 0,5% масс. по отношению к суммарной массе композиции. Таким образом, количество содержащего 6 атомов углерода моносахарида, присутствующего в композиции, может быть ограничено любыми двумя из перечисленных выше предельных значений. Например, содержащий 6 атомов углерода моносахарид может присутствовать в композиции в количестве, составляющем от приблизительно 0,5% до приблизительно 6,5%, от приблизительно 1,5% до приблизительно 7% или от приблизительно 2,5% до приблизительно 3% масс. по отношению к суммарной массе композиции.

Содержащий 6 атомов углерода олигосахарид может присутствовать в композиции в количестве, составляющем, по меньшей мере, приблизительно 0,1%, например, по меньшей мере, приблизительно 0,5%, по меньшей мере, приблизительно 1%, по меньшей мере, приблизительно 1,5%, по меньшей мере, приблизительно 2%, по меньшей мере, приблизительно 2,5%, по меньшей мере, приблизительно 3%, по меньшей мере, приблизительно 3,5%, по меньшей мере, приблизительно 4%, по меньшей мере, приблизительно 4,5%, по меньшей мере, приблизительно 5%, по меньшей мере, приблизительно 5,5%, по меньшей мере, приблизительно 6%, по меньшей мере, приблизительно 6,5%, по меньшей мере, приблизительно 7% или, по меньшей мере, приблизительно 7,5% масс. по отношению к суммарной массе композиции. В качестве альтернативы или в качестве дополнения содержащий 6 атомов углерода олигосахарид может присутствовать в композиции в количестве, составляющем менее чем приблизительно 8%, например, менее чем приблизительно 7,5%, менее чем приблизительно 7%, менее чем приблизительно 6,5%, менее чем приблизительно 6%, менее чем приблизительно 5,5%, менее чем приблизительно 5%, менее чем приблизительно 4,5%, менее чем приблизительно 4%, менее чем приблизительно 3,5%, менее чем приблизительно 3%, менее чем приблизительно 2,5%, менее чем приблизительно 2%, менее чем приблизительно 1,5%, менее чем приблизительно 1% или менее чем приблизительно 0,5% масс. по отношению к суммарной массе композиции. Таким образом, количество содержащего 6 атомов углерода олигосахарида, присутствующего в композиции, может быть ограничено любыми двумя из перечисленных выше предельных значений. Например, содержащий 6 атомов углерода олигосахарид может присутствовать в композиции в количестве, составляющем от приблизительно 0,5% до приблизительно 6,5%, от приблизительно 1,5% до приблизительно 7% или от приблизительно 2,5% до приблизительно 3% масс. по отношению к суммарной массе композиции.

Согласно определенным вариантам осуществления, вышеупомянутые композиции, которые описаны в настоящем документе, дополнительно включают менее чем приблизительно 15% и предпочтительно менее чем приблизительно 10% масс. побочных продуктов по отношению к суммарной массе композиции, причем вышеупомянутые побочные продукты выбраны из группы, которую составляют гликолевый альдегид, гликолевая кислота, глицериновый альдегид и их сочетания.

Композиции согласно настоящему изобретению являются особенно полезными в качестве исходных материалов, которые можно подвергать ферментированию, получая этанол или бутанол, или превращать в другие полезные материалы.

Гликолевый альдегид можно легко гидрировать, получая моноэтиленгликоль (MEG) с использованием, например, никеля Ренея (Raney) в качестве катализатора. Никель Ренея как катализатор представляет собой мелкозернистый твердый материал, состоящий в основном из никеля и получаемый из сплава никеля и алюминия. Никель Ренея также известен в химической технологии как «скелетный катализатор» или «губчатый металлический катализатор». Кроме того, производятся гликолевая кислота, глицериновый альдегид, молочная кислота и уксусная кислота, которые можно выделять, используя, например, экстракцию в системе двух жидких фаз.

Продукты и композиции, изготовленные способами согласно настоящему изобретению, можно использовать в широком разнообразии приложений, в которых традиционно используются содержащие 5 или 6 атомов углерода сахара, включая, но не ограничиваясь этим, производство разнообразных химических реагентов и горючих материалов, в котором осуществляются ферментативные, биокаталитические, каталитические и некаталитические (например, термическое разложение) процессы. Такие процессы можно использовать для получения исходных материалов, из которых изготавливают продукты, составляющие следующий неисчерпывающий список:

горючие материалы (такие как бензин, реактивное топливо, бутанол и т. п. );

химические реагенты (такие как уксусная кислота, уксусный ангидрид, ацетон, акриловая кислота, адипиновая кислота, бензол, этанол, этилен, этиленгликоль, этиленоксид, метанол, полипропилен, терефталевая кислота, толуол, ксилол, 1,3-пропандиол, 1,4-бутандиол и т. п. );

фармацевтические изделия и пищевые добавки (такие как ацетоин, аланин, арабит, аскорбиновая кислота, аспарагиновая кислота, лимонная кислота, кумаровая кислота, фумаровая кислота, глицерин, глицин, койевая кислота, молочная кислота, лизин, малоновая кислота, пролин, пропионовая кислота, серин, сорбит, янтарная кислота, треонин, ксилит, сахарные кислоты (глутаровая кислота, глюконовая кислота, ксилоновые кислоты) и т. п. );

специальные химические реагенты (такие как аконитовая кислота, глютаминовая кислота, яблочная кислота, щавелевая кислота и т. п. );

текстильные реагенты (такие как муравьиная кислота и т. п. ); и

промышленные промежуточные продукты (ацетальдегид, 3-гидроксипропионовая кислота, 2,5-фурандикарбоновая кислота, фурфураль, глутаровая кислота, итаконовая кислота, левулиновая кислота и т. п. ).

Далее настоящее изобретение подробно описывается в следующих примерах, в которых все части и процентные величины приведены по отношению к массе, если не определены другие условия. Следует понимать, что эти примеры, хотя и представляющие предпочтительный варианты осуществления настоящего изобретения, приведены исключительно в качестве иллюстраций, и их не следует истолковывать как ограничительные в каком-либо отношении. На основании приведенного выше обсуждения и данных примеров специалист в данной области техники может понимать важные характеристики настоящего изобретения, а также, не отклоняясь от его идеи и не выходя за пределы его объема, он может производить разнообразные изменения и модификации настоящего изобретения, чтобы приспособить его к разнообразным применениям и условиям.

Примеры

Пример 1

Исследование проводили с использованием содержащей 12% твердых веществ водной суспензии биомассы на основе муки из лесоматериала лиственных пород с размером частиц 140 меш (0,11 мм) в качестве исходного материала, который вводили в систему сверхкритического гидролиза (SH), представленную на фиг. 1 и предназначенную для парового взрыва при испарении посредством резкого снижения давления. Этой системой управляли, используя два снижающих давление клапана (LDV). Второй LDV был расположен непосредственно после первого LDV. Длина реактора составляла 12 футов (3,66 м). Ни в реакторе, ни в каком-либо другом месте системы не были установлены встроенные смесители. В середине реактора находилась шестидюймовая (15,24 см) трубная секция, которую извлекали после эксперимента для измерения толщины любых отложений и записи наблюдений этих отложений.

Суспензию предварительно нагревали до 200°C, а сверхкритическую воду нагревали до 400°C перед смешиванием в реакторе. Заданная температура реактора составляла 375°C. Заданная температура после резкого охлаждения смеси составляла 280°C. Давление реактора составляло 3335 фунтов на квадратный дюйм (23 МПа). Второе давление составляло 2175 фунтов на квадратный дюйм (15 МПа).

Степень превращения ксилана составляла приблизительно 100%, а выход ксилозы составлял от 70 до 85%. Степень превращения глюкана составляла приблизительно от 25 до 50%, а выход глюкозы составлял от 25 до 30%. Уровень отложений в системе был значительно ниже в процессе данного исследования, чем обычно наблюдаемый уровень при использовании предварительно нагретого твердого вещества в качестве исходного материала в двухстадийном процессе.

Пример 2

Второе исследование проводили с использованием содержащей 4% твердых веществ водной суспензии биомассы на основе муки из лесоматериала лиственных пород с размером частиц 140 меш (0,11 мм) в качестве исходного материала, который вводили в систему сверхкритического гидролиза (SH), аналогичную системе, представленной на фиг. 1. Продолжительность выдерживания составляла приблизительно 1 с. Системой управляли, используя один снижающий давление клапан (LDV), и в реакторе находился встроенный смеситель. Состав биомассы на основе муки из лесоматериала лиственных пород представлен ниже в таблице 1 по отношению к суммарной массе, составляющей 100 кг.

Третье исследование проводили с использованием содержащей 4% твердых веществ водной суспензии биомассы на основе муки из лесоматериала хвойных пород (сосна ладанная или Pinus taeda) с размером частиц 140 меш (0,11 мм) в качестве исходного материала, который вводили в систему сверхкритического гидролиза (SH), аналогичную системе, представленной на фиг. 1. Третье исследование проводили в виде двух экспериментов при различных значениях продолжительности выдерживания, составляющих приблизительно 1 с и приблизительно 2 с, и результаты этих двух экспериментов, проведенных при соответствующей продолжительности выдерживания, усредняли, получая значения, представленные в настоящем документе. Системой управляли, используя один снижающий давление клапан (LDV), и в реакторе находился встроенный смеситель. Состав биомассы на основе муки из лесоматериала хвойных пород представлен ниже в таблице 1 по отношению к суммарной массе, составляющей 100 кг.

(кг)

Во втором и третьем исследованиях суспензию предварительно нагревали до приблизительно 220°C перед введением в реактор для выдерживания в контакте со сверхкритической водой, температура которой составляла приблизительно 400°C. Заданная температура реактора составляла от приблизительно 364°C до приблизительно 383°C. Продолжительность выдерживания представляла собой период времени, в течение которого биомасса выдерживалась внутри реактора в процессе исследования. Заданная температура после резкого охлаждения смеси составляла приблизительно 200°C. Давление в реакторе составляло приблизительно 3500 фунтов на квадратный дюйм (24,13 МПа). Таблица 2 представляет составы получаемых в результате жидкой и твердой фаз после того, как исходные материалы (лесоматериал хвойных пород и лесоматериал лиственных пород) подвергали одностадийному сверхкритическому гидролизу.

хвойных пород

в течение приблизительно 1 с

в течение приблизительно

1 с

в течение приблизительно

2 с

фаза

Таблица 3 представляет процентные выходы мономерных сахаров в жидкой фазе, получаемой в результате сверхкритического гидролиза. Процентный выход вычисляется путем деления количества определенного сахара (например, глюкозы), присутствующего в жидкой фазе после того, как биомасса подвергается сверхкритическому гидролизу, на максимальное количество данного сахара (например, глюкозы), которое могло бы теоретически образоваться (т. е. теоретически максимальное количество данного сахара, которое могло бы образоваться на основании исходного состава биомассы).

Таблица 4 представляет процентную степень превращения (в другие продукты) полисахаридов в исходной биомассе после осуществления сверхкритического гидролиза. Процентная степень превращения вычисляется путем вычитания количества определенного полисахарида (например, глюкана), остающегося после сверхкритического гидролиза, из количества данного полисахарида (например, глюкана) в исходной композиции и деления полученной разности на количество данного полисахарида (например, глюкана) в исходной композиции.

(%)

Фиг. 2A представляет процентные выходы, с которыми получаются глюкоза, ксилоза, арабиноза, галактоза и манноза во втором и третьем исследованиях из лесоматериала лиственных пород и лесоматериала хвойных пород (при двух различных значениях продолжительности выдерживания) соответственно. Фиг. 2B представляет процентные степени превращения, которые показывают во втором и третьем исследованиях глюкан, ксилан, арабинан, галактан и маннан из лесоматериала лиственных пород и лесоматериала хвойных пород (при двух различных значениях продолжительности выдерживания) соответственно. Как представлено на фиг. 2A и 2B, степень превращения ксилана составляла приблизительно от 90 до 100% в обоих случаях (лесоматериал лиственных пород и лесоматериал хвойных пород), а выход ксилозы составлял приблизительно от 20 до 60%. Если исключить данные для лесоматериала хвойных пород при продолжительности выдерживания, составляющей 2 с, выход ксилозы составлял приблизительно от 40 до 60%. Степень превращения глюкана составляла приблизительно от 70 до 85%, а выход глюкозы составлял приблизительно от 25 до 40%. И в этом случае, если исключить данные для лесоматериала хвойных пород при продолжительности выдерживания, составляющей 2 с, выход глюкозы составлял приблизительно 40%. Оказывается очевидным, что данный процесс можно дополнительно оптимизировать для дальнейшего повышения выхода сахаров.

Хотя были описаны предпочтительные формы настоящего изобретения, для специалистов в данной области техники является очевидным, что могут быть произведены разнообразные изменения и модификации, которые обеспечивают некоторые из преимуществ настоящего изобретения, без отклонения от идеи и без выхода за пределы объема настоящего изобретения. Таким образом, объем настоящего изобретения следует определять исключительно по прилагаемой формуле изобретения.

Когда интервалы используются в настоящем документе в отношении физических свойств, таких как молекулярная масса, или химических свойств, таких как химические составы, предусматривается включение всех соответствующих комбинаций и субкомбинаций согласно конкретным вариантам осуществления.

Описания всех патентов, патентных заявок и публикаций, которые цитируются или приводятся в настоящем документе, во всей своей полноте включаются в него посредством соответствующей ссылки.

Специалисты в данной области техники понимают, что могут быть произведены многочисленные изменения и модификации предпочтительных вариантов осуществления настоящего изобретения, и что такие изменения и модификации можно производить, не отклоняясь от идеи настоящего изобретения. Таким образом, предусматривается, что прилагаемая формула изобретения распространяется на все такие эквивалентные видоизменения, которые действительно соответствуют идее и объему настоящего изобретения.

Группа изобретений относится к области биохимии. Предложен способ гидролиза лигноцеллюлозной биомассы и гидролизат биомассы, полученный вышеуказанным способом (варианты). Способ включает уменьшение размера частиц исходной лигноцеллюлозной биомассы, изготовление смеси и выдерживание ее в контакте с водой при температуре от 374°C до 575°C и при давлении от 22,1 МПа до 80 МПа в течение от 0,1 до 10 сек для получения содержащего 5 или 6 атомов углерода сахарида. Причём указанная смесь содержит воду, лигноцеллюлозную биомассу с размером частиц менее 500 мкм и экзогенную кислоту. Изобретение обеспечивает возможность использования устойчивого к автогидролизу исходного сырья, а также использования значительной части собственной энергии при осуществлении способа. 3 н. и 23 з.п. ф-лы., 3 ил., 4 табл., 2 пр.

1. Способ гидролиза лигноцеллюлозной биомассы, включающий:

уменьшение размера частиц исходной лигноцеллюлозной биомассы для изготовления лигноцеллюлозной биомассы, у которой размер частиц составляет менее чем 500 мкм;

изготовление смеси, которую составляют:

вода; и

вышеупомянутая лигноцеллюлозная биомасса, у которой размер частиц составляет менее чем 500 мкм; и

выдерживание в контакте с водой при температуре от 374°C до 575°C и при давлении, составляющем от 22,1 МПа до 80 МПа, вышеупомянутой смеси в течение периода времени от 0,1 до 10 секунд, для получения по меньшей мере одного содержащего 5 или 6 атомов углерода сахарида;

причем в вышеупомянутой смеси присутствует экзогенная кислота в количестве менее 1% масс. по отношению к суммарной массе смеси.

2. Способ по п. 1, в котором вышеупомянутое уменьшение размера частиц включает паровой взрыв вышеупомянутой исходной лигноцеллюлозной биомассы необязательно в присутствии химического реагента, выбранного из группы, которую составляют аммиак, диоксид серы и их сочетания.

3. Способ по п. 1, в котором вышеупомянутое уменьшение размера частиц включает измельчение вышеупомянутой исходной лигноцеллюлозной биомассы.

4. Способ по п. 1, в котором в вышеупомянутой смеси присутствует содержащий от 1 до 5 атомов углерода спирт в количестве менее 1% масс. по отношению к суммарной массе смеси.

5. Способ по п. 1, в котором в вышеупомянутой исходной лигноцеллюлозной биомассе присутствуют кислотные функциональные группы в количестве менее 1% масс. по отношению к суммарной массе биомассы.

6. Способ по п. 1, в котором вышеупомянутая исходная лигноцеллюлозная биомасса является устойчивой к автогидролизу.

7. Способ по п. 1, в котором вышеупомянутый содержащий 5 или 6 атомов углерода сахарид представляет собой по меньшей мере один сахар, выбранный из группы, которую составляют содержащий 5 атомов углерода моносахарид, содержащий 5 атомов углерода олигосахарид, у которого степень полимеризации составляет менее чем приблизительно 15, содержащий 6 атомов углерода моносахарид, содержащий 6 атомов углерода олигосахарид, у которого степень полимеризации составляет менее чем 15, и их сочетания.

8. Способ по п. 7, в котором вышеупомянутый содержащий 5 или 6 атомов углерода сахарид представляет собой вышеупомянутый содержащий 5 атомов углерода моносахарид и вышеупомянутый содержащий 5 атомов углерода моносахарид представляет собой по меньшей мере один сахар, выбранный из группы, которую составляют ксилоза, арабиноза, ликсоза, рибоза, ксилулоза и их сочетания.

9. Способ по п. 7, в котором вышеупомянутый содержащий 5 или 6 атомов углерода сахарид представляет собой вышеупомянутый содержащий 6 атомов углерода моносахарид и вышеупомянутый содержащий 6 атомов углерода моносахарид представляет собой по меньшей мере один сахар, выбранный из группы, которую составляют глюкоза, манноза, галактоза, фруктоза и их сочетания.

10. Способ по п. 1, в котором вышеупомянутый содержащий 5 или 6 атомов углерода сахарид представляет собой сочетание глюкозы и ксилозы.

11. Способ по п. 1, дополнительно включающий:

нагревание вышеупомянутой смеси до температуры, составляющей по меньшей мере 200°C, перед вышеупомянутой стадией выдерживания в контакте.

12. Способ по п. 1, дополнительно включающий:

ферментирование по меньшей мере одного из вышеупомянутых содержащих 5 или 6 атомов углерода сахаридов.

13. Способ по п. 1, дополнительно включающий:

высвобождение по меньшей мере одного компонента в газовую фазу; и

регенерацию по меньшей мере одного компонента, высвобождающегося в газовую фазу.

14. Способ по п. 1, в котором вышеупомянутая продолжительность выдерживания в контакте составляет от 0,1 с до 10 с.

15. Способ по п. 1, в котором указанное уменьшение размера частиц включает паровой взрыв указанной исходной лигноцеллюлозной биомассы в присутствии диоксида серы.

16. Способ по п. 1, в котором указанную лигноцеллюлозную биомассу получают из термически обработанной целлюлозной биомассы.

17. Способ по п. 1, в котором указанную лигноцеллюлозную биомассу получают из химически обработанной целлюлозной биомассы.

18 Способ по п. 1, в котором указанная лигноцеллюлозная биомасса имеет размер частиц от 10 мкм до 300 мкм.

19. Способ по п. 1, в котором указанная продолжительность составляет 2 секунды или менее.

20. Способ по п. 1, в котором по меньшей мере часть способа выполняют в автоклаве.

21. Способ по п. 20, в котором указанное уменьшение размера частиц включает паровой взрыв указанной исходной лигноцеллюлозной биомассы.

22. Способ по п. 1, в котором указанную исходную лигноцеллюлозную биомассу получают обработкой биомассы в автоклаве.

23. Способ по п. 22, в котором указанное уменьшение размера частиц включает паровой взрыв указанной исходной лигноцеллюлозной биомассы.

24. Способ по п. 1, в котором указанное выдерживание в контакте с водой осуществляют при температуре от 390°C до 470°C и давлении, составляющем по меньшей мере 22,5 МПа.

25. Гидролизат биомассы, полученный по способу по п.1, включающий:

от 0,1% масс. до 4% масс. содержащего 5 атомов углерода моносахарида по отношению к суммарной массе композиции;

от 0,1% масс. до 4% масс. содержащего 5 атомов углерода олигосахарида, у которого степень полимеризации составляет менее чем 15 по отношению к суммарной массе композиции;

от 0,1% масс. до 8% масс. содержащего 6 атомов углерода моносахарида по отношению к суммарной массе композиции; и

от 0,1% масс. до 8% масс. содержащего 6 атомов углерода олигосахарида, у которого степень полимеризации составляет менее чем 15 по отношению к суммарной массе композиции.

26. Гидролизат биомассы, полученный по способу по п.1, включающий:

от 0,1% масс. до 4% масс. содержащего 5 атомов углерода моносахарида по отношению к суммарной массе композиции; и

от 0,1% масс. до 8% масс. содержащего 6 атомов углерода моносахарида по отношению к суммарной массе композиции.

| ZHAO Y., LU W | |||

| and et al., Supercritical hydrolysis of cellulose for oligosaccharide production in combined technology // Chemical Engineering Journal, 2009, 150, 411-417 | |||

| US 20120145094 A1, 14.06.2012 | |||

| US 20100069626 A1, 18.03.2010 | |||

| СПОСОБ ПОДГОТОВКИ ДРЕВЕСНОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ САХАРОВ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРОДУКТ | 2008 |

|

RU2405832C2 |

Авторы

Даты

2018-04-19—Публикация

2013-07-12—Подача