Изобретение относится к производству строительных изделий из сыпучих материалов и полимерных отходов и может быть использовано для получения черепичных, прочных кровельных материалов, химически стойких покрытий полов и др.

Известен состав кровельно-строительных материалов (патент РФ №2496637, М. кл. B28B 15/00, B28B 5/00), включающий полимеросодержащий компонент и наполнитель, при этом полимеросодержащий компонент представляет собой агломерат в виде вторичной агломерированной пленки высокого давления, а наполнитель представляет собой речной песок, или рисовую шелуху, или стекловату, или древесные опилки, или резиновую крошку от автомобильных покрышек, или переработанную фракцию пластиковых бутылок ПЭТ, при этом состав дополнен агломерированной стрейч-пленкой, каолином или мелом и красителем в следующем соотношении для изготовления одного кровельного листа пятимиллиметровой толщины и размером 2 м в длину и 1 м в ширину, кг: агломерат в виде вторичной агломерированной пленки высокого давления - 6,0, наполнитель - 1,0, агломерированная стрейч-пленка - 2,0.

Подготовку исходных материалов, их смешивание, нагревание до получения расплавленной полимеросодержащей массы, формование массы с получением листовой формы готового изделия осуществляют в специальном аппарате. Перемешивание исходного сырья осуществляется в экструдере, имеющем трубчатый корпус, внутри которого размещен вал со спиралеобразными лопастями для перемещения смеси, а на трубе установлены нагревательные электрические элементы - тэны.

К недостаткам известного состава кровельно-строительных материалов можно отнести невысокие прочностные характеристики конечного продукта, связанные с наличием в составе острых составляющих песка, стекловаты и непрочных материалов, таких как рисовая шелуха, и не связываемых с полиэтиленом включений резиновой крошки от автомобильных покрышек.

Известен более совершенный состав материала для защитных покрытий строительных сооружений и конструкций (патент РФ №2129133, опубл. 20.04.1999 - прототип). Материал для защитных покрытий строительных сооружений и конструкций содержит основную композицию, состоящую из термопластов и каучукосодержащих отходов, при этом в качестве термопластов содержит полиолефин, стрейч-пленку (смесь полиолефинов), а в качестве каучуксодержащих отходов - резиновую крошку с размером частиц преимущественно до 1,0 мм, при следующем содержании компонентов на 100 мас.ч. основной композиции: полиолефин (смесь полиолефинов) - 10-60 мас.ч., резиновая крошка - 40-90 мас.ч.

В качестве полиолефина содержит полиэтилен низкой плотности или вторичный полиэтилен низкой плотности. Резиновая крошка в основной композиции содержит крошку резин на основе бутилкаучука и(или) этиленпропиленовых каучуков. Материал дополнительно может содержать до 20 мас.ч. пигментов и красителей на 100 мас.ч. основной композиции.

Материал содержит модификаторы, стабилизаторы, наполнители, выбранные из группы: мел, каолин, аэросил, стеклобисер, а также рубленное стекловолокно, измельченные кордные отходы переработки шин, измельченные резинокордные отходы переработки шин, древесные волокна, измельченные отходы производства синтетических и искусственных волокон. Смешение компонентов проводят при температуре, превышающей температуру плавления термопластов.

К недостаткам известного состава можно отнести его сложность, а также низкие прочностные характеристики, связанные с введением различных материалов в расплав термопластов, при котором между частицами материала с острыми кромками отсутствует какая-либо степень свободы, предотвращающая надрезы и разрушение готового материала при приложении к нему нагрузки. К недостаткам можно отнести сложность получения конечного листового материала одинаковой толщины.

Техническим результатом изобретения является создание более простого, качественного, экономичного и повышающего прочностные характеристики кровельно-строительного материала.

Поставленный технический результат достигается сочетанием использования общих с прототипом известных признаков, включающих смесь полиэтилена высокого давления, стрейч-пленки, наполнителя - песка и красителя и новых признаков, заключающихся в том, что в состав покрытия введены мелкодисперсно измельченные волокна древесины, а в качестве наполнителя использован боровой песок с содержанием глины 1,0-3,0% при следующем соотношении, %:

Новизной предложенного состава является ввод в состав покрытия мелкодисперсно измельченных волокон древесины, а в качестве наполнителя использован боровой песок с содержанием глины 1,0-3,0% при следующем соотношении, %:

Так, наличие в составе указанного количества составляющих позволяет получить конечный материал с высокими прочностными характеристиками.

При этом малое содержание глины в боровом песке в количестве, не превышающем 1,0-3,0% в сочетании с наличием волокон древесных опилок в составе кровельного покрытия позволяет создать в объеме смеси материалов своеобразные многочисленные по количеству песчинок разгрузочные зоны, придающие смеси по своему функциональному назначению связующе-смягчающие свойства, которые при воздействии многократных нагрузок на конечный материал, содержащий полиэтилен, стрейч-пленку и острые песчинки песка, предотвращает надрезы острыми краями песчинок полиэтилена и соответственно обеспечивает и длительное время сохраняет высокие прочностные характеристики конечного материала и изготовленного из него продукта.

Добавление в размягченную массу стрейч-пленки борового песка, мелкодисперсных (пылеобразных) древесных опилок позволяет снизить общую стоимость смеси.

Согласно проведенным патентно-информационным исследованиям сочетания известных и новых признаков изобретения в источниках патентной и научно-технической информации не обнаружено, что позволяет отнести признаки к обладающим новизной.

Поскольку предложенное сочетание признаков не известно из существующего уровня техники и не вытекает из него явным образом, и позволяет получить более высокий и даже неожиданный результат, то предлагаемые существенные признаки и их сочетание можно считать имеющими изобретательский уровень.

Описание осуществления предлагаемого способа, в том числе на конкретном примере, позволяет отнести его к промышленно выполнимым.

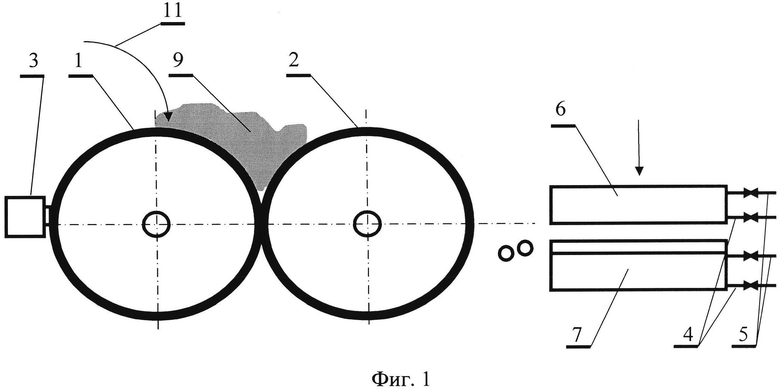

На фиг. 1 схематично представлены валки с размещенной на их поверхности смесью материалов.

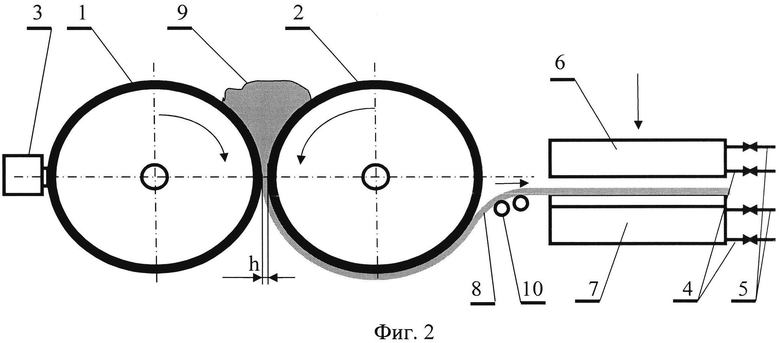

На фиг. 2 представлен съем сформированного ленточного материала со второго охлажденного валка.

Кровельно-строительный материал предлагаемого состава получают при помощи устройства, которое состоит из двух пустотелых валков 1 и 2 с приводом вращения 3, трубопроводами подвода 4 и отвода 5 проточной воды и пресс-формы, состоящей из двух половин, подвижной верхней 6 и неподвижной нижней 7, смонтированной на выходе из валков листового материала 8. Охлаждение валка 2 осуществляется пропусканием проточной воды в его полости. Разогретая до пластического состояния смесь материалов 9 находится между валками 1 и 2. Между валком 2 и пресс-формой смонтированы поддерживающие пластичный ленточный материал ролики 10. Подача исходного материала осуществляется на валок 1 по стрелке 11.

Получение кровельно-строительного материала осуществляют следующим образом. Первоначально осуществляют нагрев встречно вращающихся валков 1 и 2 до заданной температуры 70-110°C путем укладки на один из валков каучукового листа по толщине, превышающей величину зазора между валками на 40-60%. Многократное пропускание каучукового листа между валками в течение 30 мин разогревает последние до заданной температуры в 70-110°C. Далее исходный материал - стрейч-пленку в количестве 52,0-63,0% от общего количества материалов и полиэтилен высокого давления в количестве 8,0-12,0% порциями загружают на разогретый валок 1 по стрелке 11 и вращением валков 1 и 2 доводят смесь до разогретого пластического состояния. Затем на разогретую массу стрейч-пленки и полиэтилена порциями подают боровой песок с содержанием глины 1,0-3,0% и мелкодисперсные древесные опилки в количествах соответственно 8,0-12,0% и 6,0-10,0% и краситель в количестве 1-3%. Встречным вращением валков 1 и 2 осуществляется подогрев всей смеси, поддержание заданной ее температуры и перемешивание смеси вальцеванием с внедрением в пластическую массу полиэтилена и стрейч-пленки песчинок и волокон древесины. После тщательного перемешивания смеси между валками 1 и 2 устанавливают заданный зазор h, равный толщине конечного листового материала, снижают температуру второго валка на 10-20% и встречным вращением валков через зазор h в пластическом виде получают листовой материал, который со стороны пресс-формы надрезают и при помощи поддерживающих роликов 10 подают в пресс-форму для формирования заданной геометрии и формы конечного продукта. Пресс-форму охлаждают проточной холодной водой при помощи трубопроводов 4 и 5. После формирования материала его обрезают по периметру пресс-формы и после выдержки в течение 1-3 мин готовый продукт передают на стеллаж, основание которого выполнено копирующим форму готовой продукции. Например, параллельно расположенные трубы диаметром, равным волне шифера, на расстоянии друг от друга, равном шагу волны шифера.

Нагревание валков посредством многократного пропускания каучуковых пластин через заданный зазор между валками значительно снижает энергетические затраты на разогрев и поддержание заданной температуры смеси на протяжении всего технологического процесса.

Содержание глины в боровом песке 1,0-3,0% обеспечивает образование прочной и в тоже время податливой связи между песчинками и размягченным полиэтиленом. Содержание глины более 3,0% приводит к расслаиванию готовой продукции.

Увеличение количества борового песка более 12,0% и волокон древесины более 10,0% приводит к снижению прочностных характеристик конечного материала.

В настоящее время на предприятии изготовлена опытная установка для получения материала предлагаемого состава. Готовый продукт из предлагаемого состава - волновой шифер имеет высокие характеристики по прочности и изгибу в продольном и поперечном направлениях. Хорошо восстанавливает и сохраняет форму после приложения к шиферу сильных нагрузок различного направления, например при неоднократном проезде по шиферу автомобиля КАМАЗ.

Принято решение осуществить выпуск продукции по предлагаемому составу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КРОВЕЛЬНО-СТРОИТЕЛЬНОГО МАТЕРИАЛА И СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КРОВЕЛЬНОГО ЛИСТА | 2012 |

|

RU2496637C1 |

| КОМПОЗИТНЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ | 2017 |

|

RU2681709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РУЛОННОГО КРОВЕЛЬНОГО И ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2314375C2 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2129133C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| БИТУМНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2018 |

|

RU2696476C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-МАТЕРИАЛОВ | 1992 |

|

RU2026182C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КРОВЕЛЬНОГО И ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2189411C2 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ | 1996 |

|

RU2117578C1 |

| САМОКЛЕЯЩЕЕСЯ ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО СО СЛОЕМ КЛЕЯЩЕГО ГЕРМЕТИКА | 2019 |

|

RU2759816C1 |

Изобретение относится к производству строительных изделий из сыпучих материалов и полимерных отходов и может быть использовано для получения черепичных, прочных кровельных материалов, химически стойких покрытий полов и др. Технический результат заключается в повышении прочностных характеристик кровельно-строительного материала. Состав кровельно-строительного материала включает смесь полиэтилена высокого давления, стрейч-пленки, наполнителя - песка и красителя, при этом в состав покрытия введены мелкодисперсно измельченные волокна древесины, а в качестве наполнителя использован боровой песок с содержанием глины 1,0-3,0% при следующем соотношении, %: полиэтилен высокого давления 8,0-12,0, стрейч-пленка 52,0-63,0, боровой песок с содержанием глины не более 3% 8,0-12,0, измельченные волокна древесины 6,0-10,0, краситель 1,0-3,0. 2 ил.

Состав кровельно-строительного материала, состоящий из смеси полиэтилена высокого давления, стрейч-пленки, наполнителя - песка и красителя, отличающийся тем, что в состав покрытия введены мелкодисперсно измельченные волокна древесины, а в качестве наполнителя использован боровой песок с содержанием глины не более 3% при следующем соотношении, %:

| МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2129133C1 |

| EA 7980 B1, 27.02.2007 | |||

| ТРУДНОГОРЮЧИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТЕРМОПЛАСТОВ | 1998 |

|

RU2147593C1 |

| WO 2001051557 A1, 19.07.2001 | |||

| JP 2001260108 A, 25.09.2001. | |||

Авторы

Даты

2016-09-20—Публикация

2015-04-21—Подача