Мировое многотонажное производство полиэтилена и невозможность биологического разложения его отходов в окружающей среде делают чрезвычайно актуальным решение технической задачи превращения полиэтилена и его отходов в высокоэффективные композиционные смеси с наполнителями, пригодные для последующей переработки в различные изделия: в конструкционные или строительные материалы.

В общем виде решение такой задачи сводится к равномерной агломерации частиц полиэтилена с частицами наполнителя и при малом (менее 50 мас.%) содержании наполнителя решается через способы получения композиционных смесей (пресс-материалов) приемами интенсивного смешения наполнителей с расплавом полиэтилена с последующим охлаждением и гранулированием [1].

Основное техническое противоречие при диспергировании расплава полиэтилена с наполнителями состоит в высокой энергоемкости процесса, которая экспоненциально возрастает при увеличении количества наполнителя в смеси симбатно возрастающей вязкости, в то время как эффективность пресс-материала всегда тем выше, чем больше наполнителя в композиции, поскольку наполнитель всегда дешевле полимера. Это противоречие усиливается специфической особенностью самого полиэтилена, базирующейся на невозможности его диспергирования с помощью растворителей.

Известен способ получения пресс-материалов на основе порошкообразных полиэтилена и наполнителя путем смешения в течение 20-30 мин в скоростном агломераторе (скорость вращения вала привода 1000 об/мин при 50-60оС и температуру смешения поддерживают периодическим орошением смеси водой [2].

Указанный способ основан на агломерации частиц полиэтилена и наполнителя за счет тепла трения при высокочастотных контактах частиц между собой и о поверхность ножей и стенки агломератора, когда возникающая в точке контакта теплота расходуется на точечное расплавление полиэтилена и приклеивание к точке расплава частицы наполнителя или другой частицы полиэтилена. Следовательно, агломерация полиэтилена и наполнителя в известном способе осуществляется в результате случайного, практически нерегулируемого процесса. Кроме этого, совместная обработки порошка полиэтилена и наполнителя в скоростном агломерате приводит к переизмельчению наполнителя, что ведет к обязательному увеличению доли полиэтилена в композиционной смеси, т.е. заведомо препятствует получению высоконаполненных композиций, так как на большую поверхность наполнителя требуется большое количество полиэтилена. Следовательно, известный способ не позволяет получать высоконаполненные полимерные композиции в виде пресс-материала содержащего 80 мас.% и более наполнителя, поскольку не обеспечивает возможность покрыть всю совокупность поверхность частиц наполнителя полиэтиленом.

Известно, что совокупная поверхность частиц навески порошкообразного материала определяется как произведение удельной поверхности на величину навески, а удельная геометрическая поверхность связана со средним диаметром частиц и плотностью вещества формулой

Sг=  (1) где ρ - плотность вещества; Дn - средний поверхностный диаметр частицы

(1) где ρ - плотность вещества; Дn - средний поверхностный диаметр частицы Дп =

Дп =

При заданным величинах средних размеров частиц и плотностей полиэтилена и наполнителя на основе формулы 1 можно вывести формулу из расчета идеально-минимального содержания полимера в пресс-материале, исходя из предположения о равенстве суммарных поверхностей частиц наполнителя и полиэтилена.

X 100 ... мас % (2) где ρn и ρн - плотности полиэтилена и наполнителя соответственно;

100 ... мас % (2) где ρn и ρн - плотности полиэтилена и наполнителя соответственно;

Дn и Дн - средние диаметры частиц полиэтилена и наполнителя соответственно;

Хugmin - такое относительное количество порошка полиэтилена в пресс-материале, ниже которого в пресс-материале будут неагломерированные частицы наполнителя.

Однако в реальном процессе агломерации, даже исключающем переизмельчение наполнителя, совокупная поверхность частиц полиэтилена обязана превышать совокупную поверхность частиц наполнителя минимум на 10%, так как необходимо прикрыть поверхность наполнителя по всей наружной поверхности любого готового изделия.

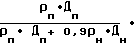

Поэтому практически минимальное содержание полиэтилена в пресс-материале (хmin) следует считать не по формуле (2), а по формуле (3):

Xmin =  100 ... мас % (3) где 0,9 - коэффициент, учитывающий увеличенную на 10% совокупную поверхность частиц навески полимера перед совокупной поверхностью частиц наполнителя.

100 ... мас % (3) где 0,9 - коэффициент, учитывающий увеличенную на 10% совокупную поверхность частиц навески полимера перед совокупной поверхностью частиц наполнителя.

В табл. 1 приведены (хmin) минимальные значения содержания полимера в пресс-материале в зависимости от соотношения среднего диаметра частиц наполнителя к среднему диаметру частиц полимера  при различных соотношениях плотности наполнителя к плотности полимера

при различных соотношениях плотности наполнителя к плотности полимера  .

.

Из данных табл. 1 видно, что при одинаковой плотности наполнителя и полимера введение наполнителя в пресс-материал более 80 мас.% становится возможным в тех случаях, когда средний диаметр частиц наполнителя превосходит средний диаметр частиц полимера более чем в 4 раза, а при более высокой плотности наполнителя введение более 80 мас.% становится возможным уже при соотношении среднего диаметра частиц полимера не менее 2.

Следовательно, для преодоления основного технического пpотиворечия с целью получения высоконаполненных полимерных композиций в виде пресс-материала, содержащего 80 мас. % и более наполнителя необходимо агломерацию порошка полиэтилена и наполнителя проводить в условиях:

Исключающих переизмельчения наполнителя;

Для агломерации заведомо брать частицы наполнителя с размерами большими размеров частиц полиэтилена;

Сам процесс агломерации должен быть регулируемым в отношении передачи тепла необходимого для расплавления поверхности частицы полиэтилена только в точке контакта с частицей наполнителя.

Это достигается тем, что в способе получения пресс-материалов на основе порошкообразных полиэтилена и минерального наполнителя путем смешения их в смесителе при нагревании до температуры ниже температуры плавления полиэтилена и перемешивания полученной смеси до агломерации частиц, агломерацию осуществляют из частиц полиэтилена; нагретых до 80-90оС и наполнителя, нагретых до 140-170оС при совокупной поверхности частиц полиэтилена не менее, чем на 10% большей совокупной поверхности частиц наполнителя, а смешение осуществляют при скорости вращения приводного вала смесителя 100-150 об/мин.

Температуру смеси ниже температуры плавления полиэтилена поддерживают дискретным добавлением порцией наполнителя и снижением температуры обогрева смесителя.

Совокупность признаков, приводящая к достижению поставленной цели включает.

Определение соотношения полиэтилена к наполнителю в зависимости от их плотностей и дисперсностей с учетом превышения совокупной поверхностью частиц наполнителя не менее чем на 10% по одному из вариантов:

а) Используя табл.1, находят хmin в зависимости от соотношения Дн/Дn и ρн/ρn, либо б) по формуле

X ≥  100 ... мас % либо в) в зависимости от известной навески наполнителя (qн)

100 ... мас % либо в) в зависимости от известной навески наполнителя (qн)

qп≥ qн·  где ρn и ρн - плотности полиэтилена и наполнителя соответственно в г/см3;

где ρn и ρн - плотности полиэтилена и наполнителя соответственно в г/см3;

Дn и Дн - среднеповерхностные диаметры частиц полиэтилена и наполнителя соответственно, мкм;

х и хmin - содержание полиэтилена в композиции, мас.%;

qn и qн - навески полимера и наполнителя соответственно в г.

Раздельное нагревание навески порошкообразного минерального наполнителя до температуры 140-170оС и навески порошкообразного полиэтилена до температуры 80-90оС и смешение наполнителя с полиэтиленом при выбранном соотношении в обогреваемом смесителе без переизмельчения частиц наполнителя и температуре смеси ниже температуры плавления полиэтилена.

Поддержание температуры смеси ниже температуры плавления полиэтилена дискретным добавлением порций наполнителя и снижения температуры обогрева смесителя.

Сущность поясняется следующим:

переизмельчение наполнителя исключается применением низкоскоростного смесителя понижающего интенсивность воздействия на частицы смеси ниже предела прочности частиц наполнителя;

передача тепла к точке контакта наполнителя с полиэтиленом осуществляется за счет тепла запасенного при предварительном нагревании до 140-170оС самим наполнителем;

поддержание (регулирование) температуры смеси ниже температуры плавления полиэтилена осуществляется за счет дискретного добавления порций заранее нагретого наполнителя, так как новую порцию частиц наполнителя добавляют, только после того когда все тепло, внесенное с первоначально добавленной порцией, израсходуется на плавление поверхности полиэтиленовой частицы в месте ее контакта с частицей наполнителя, дополнительно для уменьшения интервалов времени между добавлением новой порции наполнителя регулирования температуры смеси осуществляют снижением температуры обогревающей воды, подаваемой в рубашку смесителя.

Реализацию способа осуществляют с помощью обогреваемого, открытого, горизонтального, с опрокидывающейся камерой смесителя с двумя Z-образными мешалками типа "Вернер-Пфляйдерер" с рабочим объемом 2,5 л и числом оборотов приводного вала 100-150 об/мин.

В качестве полимера используют порошки полиэтиленов различных марок типов ВД, СД и НД, полученных как измельчением гранулированного или порошкообразного ("сырца") полимеризационного полиэтилена, так и измельчением отходов в виде пленки, пробок, сосудов, текстильных шпуль, труб мелиорации, детских игрушек и предметов бытового назначения.

Порошки полиэтиленов получают в виде узких фракций с размерами частиц 150, 250, 300, 350 мкм в устройстве для получения микропорошков с беззазорным взаимодействием рабочих элементов и непрерывным извлечением порошка заранее заданного размера.

В качестве минерального наполнителя используют песок со средним размером частиц 180 и 1100 мкм. Подготовка песка со средним размером частиц 800 мкм состоит в сушке песка природного месторождения и нагревании до температуры 140-170оС (безотходная подготовка), а песка со средним размером частиц 1100 мкм включает дополнительный отсев частиц с размерами менее 60 мкм из песка природного месторождения. (Подготовка с получением отходов тонкоизмельченных частиц).

Рабочую камеру смесителя нагревают с помощью подачи воды в рубашку смесителя до 80-90оС, затем в камеру смесителя загружают навеску порошкообразного полиэтилена с известным средним размером частиц, включают мешалки и перемешивают до достижения температуры порошком полиэтилена 80-90оС, после этого при постоянном перемешивании малыми порциями добавляют нагретый песок и после введения всей навески песка выключают перемешивание и разгружают смеситель.

С целью уменьшения интервалов времени между добавлением новой порции наполнителя снижают температуру обогревающей воды подаваемой в рубашку смесителя до 50-70оС.

Пресс-материал получают в виде сыпучего порошка, удобного для дозирования и заполнения пресс-форм с насыпной плотностью 900-100 кг/м3.

В табл.2 приведены конкретные опыты (1-24) получения пресс-материалов в различном содержании полимера в интервале 5 до 19 мас.% и различном превышении совокупной поверхности навески полиэтилена ΔS перед совокупной поверхностью навески наполнителя.

Условия смещения в опытах 2, 5, 8, 11, 14, 17, 20 и 23 табл.2 соответствуют уровню оптимального содержания связующего полиэтилена для получения качественного образца минимальной стоимости и отвечают 10% превышению совокупной поверхности частиц полиэтилена над совокупной поверхностью частиц наполнителя в то время как составы по примерам 1,4,7,10,13,16,19 и 22 содержат такое количество связующего, которое обеспечивает превышение совокупной поверхности частиц полиэтилена над совокупной поверхностью частиц наполнителя уже на 11-12%.

Эти пресс-материалы лучше перерабатываются и дают более прочные, но более дорогие образцы и эта тенденция может быть экстраполирована вплоть до содержания полиэтилена в композициях получаемых известным способом.

Составы же по примерам 3, 9, 12, 15, 18, 21 и 24 содержат чистый не покрытый полиэтиленом песок, последний вызывает резкий износ пресс-форм при изготовлении изделий из данного пресс-материала и отвечают превышению совокупной поверхности частиц полиэтилена над совокупной поверхностью частиц наполнителя только на 8,5-9%.

Данные табл. 2 показывают, что оптимальным повышением совокупной поверхности частиц полиэтилена над совокупной поверхностью частиц наполнителя является величина, оцениваемая в 10% поверхности, при большем превышении пресс-материала, имеет лучшие характеристики, но более дорог, а при меньшем не пригоден для массового использования за счет резкого износа пресс-формы.

Как видно из данных табл.2 при выбранных величинах дисперсности полимера и песка предлагаемым способом можно получать качественные, способные к переработке пресс-материалы с содержанием наполнителя от 82 до 94 мас.%.

Полученные с таким минимальным содержанием связующего в опытах 1,2,4,5,7,8,10,11,13,24,16,17,19 и 20, 22 и 23 пресс-материалы прессуют при обогреве до 140-160оС и давлениях в интервале от 6,5 до 16 МПа в плоских или специальных пресс-формах продолжительностью 30-90 с на 1 мм толщины образца. После этого пресс-формы охлаждают до 20-60оС, вынимают образцы и подвергают испытаниям на предел прочности при растяжении и изгибы и удельную ударную вязкость при 25оС.

Значения полученных показателей находятся в следующих интервалах:

Предел прочности при растяжении 9,8-29,3 МПа

Предел прочности на изгиб 15,2-42,3 МПа

Удельная ударная вязкость 253,0-487,0

кгс.см/см2

Следовательно, полученные пресс-материалы пригодны для изготовления конструкционных элементов в строительстве и других отраслях техники, поскольку они обладают достаточной прочностью, жесткостью и стабильностью, а введение дешевых, гидрофобных минеральных наполнителей уменьшает стоимость готовых изделий.

Важнейшей особенностью пресс-материалов по изобретению является также то, что в процессе прессования они легко армируются минеральной или металлической арматурой, изготовленной как из черных, так и цветных металлов.

Использование данного способа получения пресс-материалов обладает следующими преимуществами по сравнению с существующими.

Позволяет получать материалы на основе полиэтилена или его отходов с высоким (более 80 мас.%) содержанием минерального наполнителя с использованием существующего промышленного оборудования.

Снижает энергоемкость процесса и упрощает сам процесс, поскольку ликвидируются операции орошения смеси агломерата водой, или операции смешения наполнителя с расплавом полиэтилена, требующие применения интенсивного смешения при значительных энергозатратах и последующего гранулирования.

Обеспечивает потенциальную возможность применения полученного пресс-материала для изготовления изделий и строительных элементов, преимущественно кровельной черепицы, шифера или облицовочной плитки, как армированной, так и неармированной.

Позволяет организовать эффективную переработку отходов производства и потребления полиэтилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СВЕЧИ | 1992 |

|

RU2035496C1 |

| ВЯЗКОСТНАЯ ПРИСАДКА К УГЛЕВОДОРОДНЫМ МАСЛАМ И ПЛАСТИЧНЫМ СМАЗКАМ | 1997 |

|

RU2131453C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЙТРОНОЗАЩИТНОГО МАТЕРИАЛА НА ПОЛИМЕРНОЙ ОСНОВЕ | 2019 |

|

RU2737188C1 |

| Способ получения топливных брикетов | 1990 |

|

SU1778161A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2365600C2 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2129133C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2008 |

|

RU2403269C2 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ БИОДЕГРАДИРУЕМОЙ ТЕРМОПЛАСТИЧНОЙ КОМПОЗИЦИИ | 2019 |

|

RU2725606C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИМЕРНОЙ СМЕСИ | 1992 |

|

RU2048488C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ КОМПОЗИЦИИ | 2016 |

|

RU2617165C1 |

Используют в переработке наполненных термопластов для получения пресс-материалов, применяемых для изготовления конструкционных элементов в строительстве. Заключается в смешении порошкообразных полиэтилена и наполнителя при нагревании до температуры ниже температуры плавления полиэтилена, которую поддерживают в процессе перемешивании до агломерации частиц в открытом низкоскоростном сместителе, а агломерацию осуществляют из цастиц полиэтилена, нагретых до 80 - 90°С, и частиц наполнителя, нагретых до 140 - 170°С, при совокупной поверхности частиц полиэтилена не менее, чем на 10 % большей совокупной поверхности частиц наполнителя. Способ позволяет получать пресс-материалы при содержании полиэтилена 20 мас.% и менее, пригодные для изготовления строительных конструкционных материалов (кровельная черепица, отделочная плитка и т. д. ) как армированных, так и неармированных. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-МАТЕРИАЛОВ на основе порошкообразного полиэтилена и наполнителя путем смешения их в смесителе при нагревании до температуры ниже температуры плавления полиэтилена и перемешивания полученной смеси при этой температуре до агломерации частиц, отличающийся тем, что температуру смешения поддерживают дискретным добавлением порции наполнителя и снижением температуры обогрева смесителя, а агломерацию осуществляют из частиц полиэтилена, нагретых до 80 - 90oС, и наполнителя - до 140 - 170oС при совокупной поверхности частиц полиэтилена не менее чем на 10% большей совокупной поверхности частиц наполнителя, а смешение осуществляют при частоте вращения приводного вала смесителя 100 - 150 мин-1.

| Способ получения наполненной композиции на основе полиэтилена | 1986 |

|

SU1423406A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-01-09—Публикация

1992-02-27—Подача