Изобретение относится к технике электрических испытаний и может быть использовано для контроля качества изоляции проводов.

Известен способ контроля дефектности изоляции проводов, описанный в [1].

В упомянутом способе в качестве датчика для непрерывного контроля изоляции проводов используют две фетровые пластины, погруженные в электролитический раствор сернокислого натрия Na2SO4 b воде (концентрация 30 г/л).

При этом между жилой провода и раствором, соединенными в электрическую цепь, прикладывают испытательное напряжение постоянного тока (50±3) В при разомкнутой цепи. В соответствии с этим способом при помощи упомянутого датчика определяют целостность изоляции, которая выражается числом точечных повреждений изоляции провода, зафиксированных с помощью электрического испытательного устройства.

Точечные повреждения фиксируют соответствующим реле со счетчиком. Счетчик должен срабатывать при сопротивлении изоляции провода менее 10 кОм в течение не менее 0,04 с. Счетчик не должен срабатывать при сопротивлении 15 кОм и более. Цепь для определения повреждений должна работать со скоростью срабатывания (5±1) мс, обеспечивая регистрацию с частотой (500±25) повреждений в минуту при протягивании провода без изоляции.

Недостаток указанного датчика заключается в том, что, во-первых, электролитический состав в течение работы может изменять свою концентрацию, а его электропроводимость зависит от температуры контроля, что влечет за собой изменение сопротивления в контакте между датчиком точечных повреждений и влияет на точность и информативность контроля. Кроме того, чувствительность датчика низка, поэтому его используют только для контроля изоляции тонких проводов, диаметр которых не превышает 0,5 мм.

Наиболее близким к заявляемому датчику является датчик для непрерывного контроля изоляции проводов, описанный в той же работе [1].

Датчик предназначен для контроля точечных повреждений высоким напряжением, для проводов с жилой номинальным диаметром свыше 0,050 до 1,600 мм включительно.

Образец провода с заземленной жилой протягивают с постоянной скоростью через электрод с U-образной канавкой. Испытательное напряжение постоянного тока прикладывают между электродом и землей. Повреждения изоляции провода фиксируют и регистрируют счетчиком. Определяют число повреждений провода на длине 30 м.

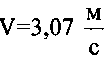

При этом для контроля точечных проводов на изоляции проводов от 0,050 до 0,25 мм используемый высоковольтный электрод (датчик) выполняют в виде двух роликов в соответствии фиг. 1. Ролики в прототипе должны быть из нержавеющей стали и обеспечивать, каждый, контакт с проводом на длине (25±2,5) мм.

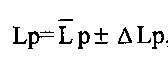

При контроле на точечные изоляции проводов с номинальным размером жилы провода 0,250 до 1,600 мм применяют один высоковольтный электрод в виде ролика в соответствии с фиг. 2. Ролик должен быть из нержавеющей стали и обеспечивать контакт с проводом на длине 25÷30 мм. Направляющие заземленные ролики согласно фиг. 1 и фиг. 2, имеют те же размеры, что и ролики электрода на рисунке фиг. 1, и находящиеся на расстояниях, указанных на соответствующих чертежах.

Недостатком прототипа является то, что, во-первых, малая универсальность датчика, так же, как проводов, с диаметром жилы, лежащей в диапазоне от 0,050 до 0,25 мм, используют электрод-датчик, выполненный в виде двух роликов, и контролируемый провод протягивается через 4 ролика (см. фиг. 1), два из которых являются направляющими, а два других - электродами датчика. Для проводов с диаметром, лежащим в диапазоне от 0,25 до 1,600 мм, этот датчик уже неприменим, и взамен него используют один высоковольтный электрод большего диаметра (см. фиг. 2).

Во-вторых, как при контроле проводов с диаметром жил, лежащим в диапазоне от 0,050 до 0,25 мм, так и при контроле проводов с диаметром, лежащим в диапазоне от 0,25 до 1,600 мм, провод многократно перегибается. Это приводит к высоким механическим нагрузкам на изоляцию провода со стороны роликов, что вызывает не только ослаблением механической и электрической прочности изоляции контролируемого провода, но и приводит к появлению дополнительных дефектов в изоляции провода. Поэтому при помощи датчика-прототипа осуществляют только выборочный контроль при постоянной и относительно малой скорости протягивания провода, равной (275±25) мм/с.

В-третьих, ролики в обоих указанных случаях имеют достаточно большой диаметр, равный в первом случае (30±0,25) мм, и (50+0,25) мм во - втором случае, и при контроле необходимо обеспечить контакт провода с роликами, в первом случае, на длине (25±2,5). Это приводит к тому, что дефект на проводе продолжительное время находится в зоне действия датчика, и если точечные дефекты будут находиться друг от друга на расстоянии меньшем, чем (28÷30) мм, то сколько бы там ни было дефектов на указанном отрезке провода, все они будут посчитаны как 1 дефект, что снижает не только разрешающую способность датчика, но и точность контроля количества дефектов на контролируемом отрезке провода.

Техническая задача, на решение которой направлено настоящее изобретение, состоит в придании датчику большей универсальности, большей разрешающей способности и точности контроля.

Задача решается тем, что в датчике для непрерывного контроля изоляции проводов, выполненном в виде двух роликов из нержавеющей стали, имеющим U-образную проточку по образующей, диаметр роликов выполняют в диапазоне (10÷16) мм, причем ролики помещают в корпус, который выполнен в виде швеллера, между параллельными стенками которого закреплена диэлектрическая основа для размещения элементов датчика, также выполненная в виде швеллера, параллельные стенки указанной основы закреплены крепежными деталями к параллельным стенкам корпуса датчика, а основание упомянутой основы расположено перпендикулярно к основанию корпуса датчика, в датчик дополнительно введены два металлических коромысла, четыре магнита, два скользящих контакта, два вывода для подсоединения источника питания, две направляющие втулки, причем коромысла выполнены в виде металлических пластин, на одном конце каждой из которых жестко закреплены перпендикулярно плоскости пластины цилиндрические оси под подшипники, на другом конце каждой пластины коромысла выполнены перпендикулярно плоскости коромысел отверстия под оси, которые жестко закреплены на диэлектрической основе для размещения элементов датчика, вращающихся роликов, прижатых с помощью магнитов друг к другу образующими поверхностями в точке соприкосновения, лежащей на вертикальной оси симметрии указанных роликов, рабочая часть которых выполнена из проводящей резины, по образующим поверхностям роликов выполнены проточки, лежащие при соприкосновении роликов друг против друга и служащие для фиксации и ограничения движения провода в поперечном направлении, в центральную часть роликов впрессованы подшипники, насаженные на упомянутые выше цилиндрические оси, жестко закрепленные на подвижном конце коромысел, неподвижные концы коромысел имеющимися на них отверстиями надеты на оси, механически закрепленные на диэлектрической основе для размещения элементов датчика, ролики прижаты друг другу своими образующими поверхностями при помощи четырех магнитов, два из которых механически закреплены на коромыслах, а два других магнита закреплены механически к диэлектрической основе для размещения элементов датчика, причем стороны магнитов, закрепленных на коромыслах, и обращенные к ним стороны магнитов, закрепленных на диэлектрической основе, имеют взаимно противоположные магнитные полюса, за счет чего притягиваются друг к другу, напряжение к рабочим поверхностям роликов подводится скользящими контактами, выполненными в виде упругих пластинчатых пружин, один конец которых прижат к осям роликов, другой конец электрически и механически соединен к концу с выводами для подсоединения источника питания, в стенках корпуса датчика закреплены направляющие втулки, продольные оси симметрии которых совпадают с осью провода.

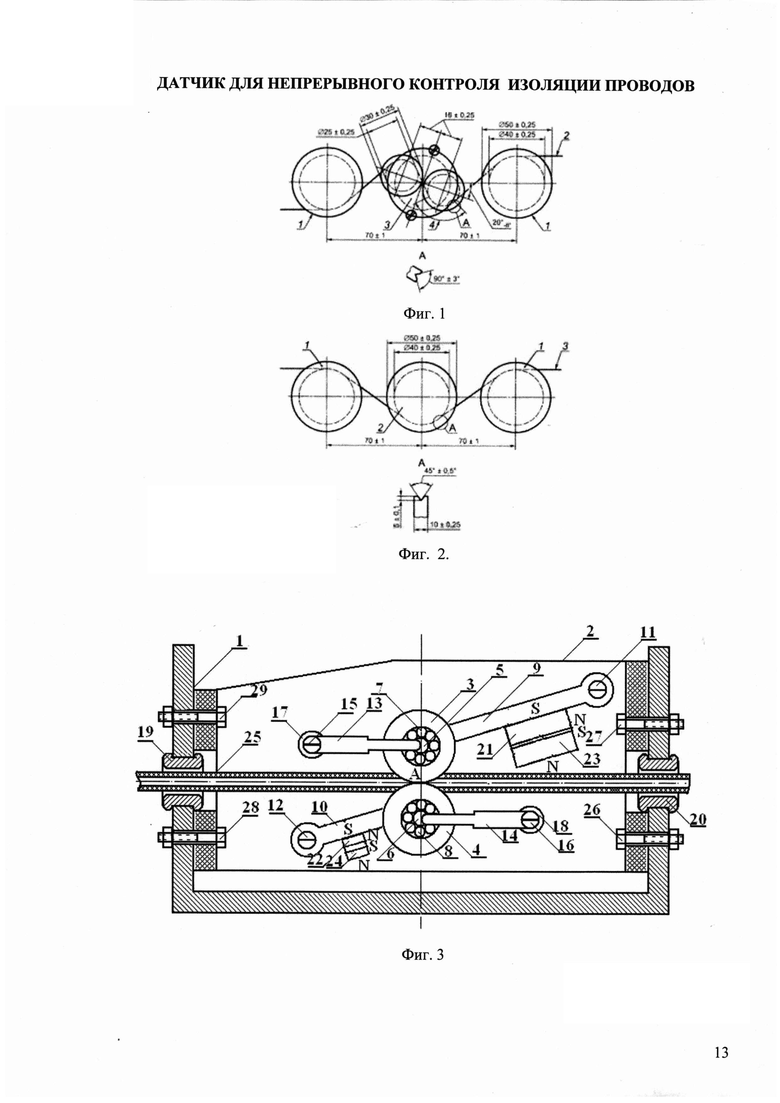

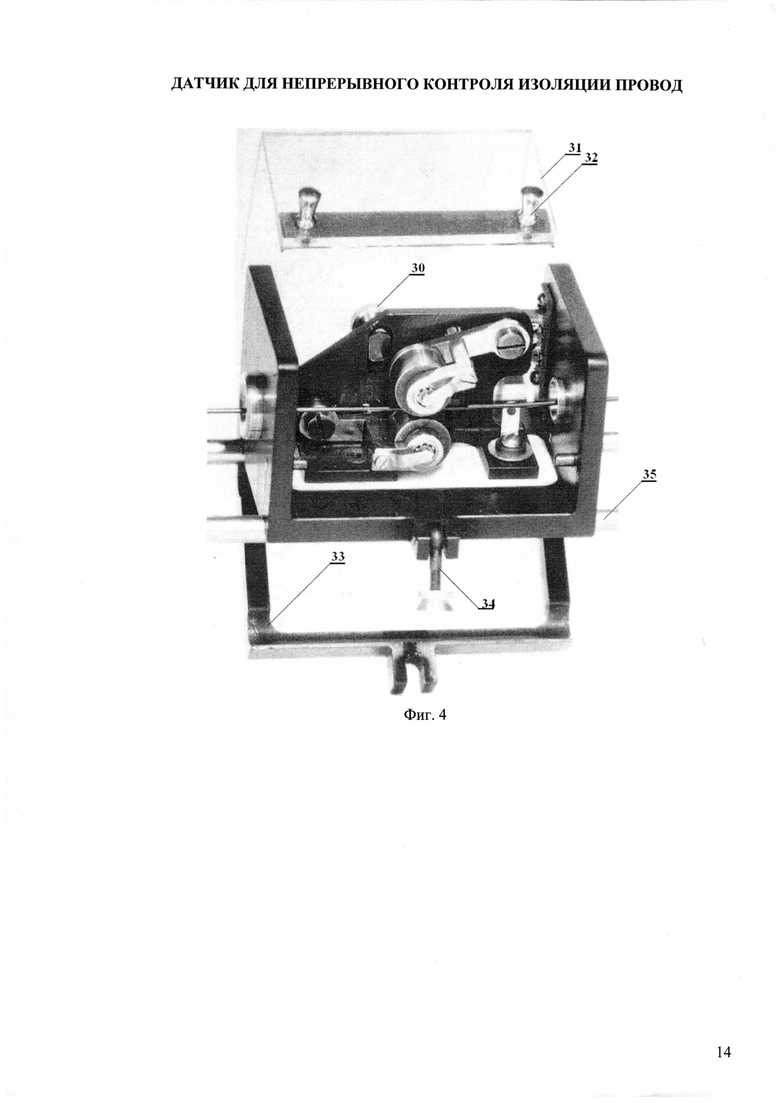

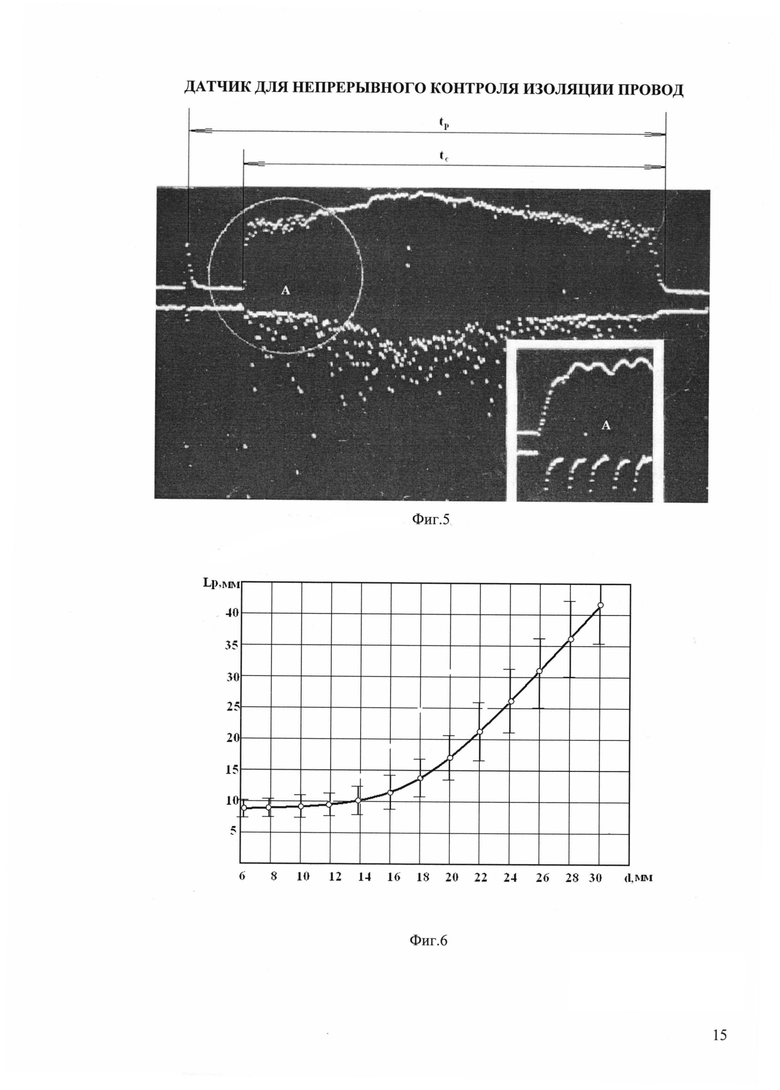

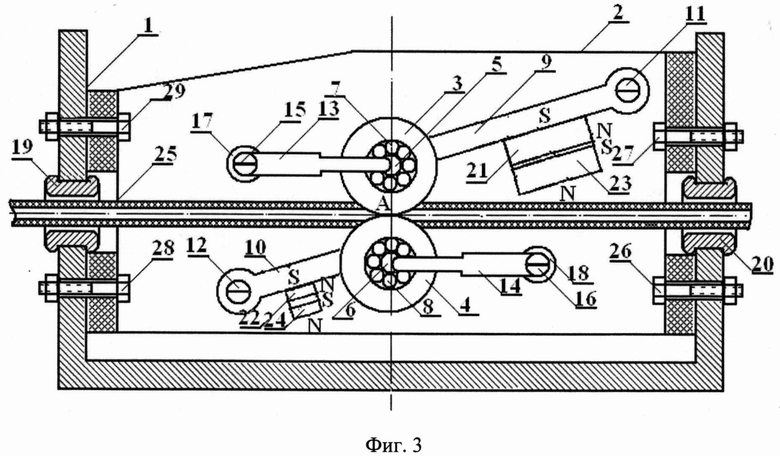

На фиг. 1 и фиг. 2 приведены конструкции датчиков, выбранные в качестве прототипа. Фиг. 1 и фиг. 2 позаимствованы из работы [1]. На фиг. 3 приведен эскиз конструкции заявляемого датчика. На фиг. 4 приведена фотография реально изготовленного образца заявляемого датчика, которая дополняет некоторые детали в конструкции датчика. На фиг. 5 приведена типичная осциллограмма с датчика дефектов, выполненного в виде двух роликов из нержавеющей стали. На фиг. 6. приведен график зависимости зоны разрешения датчика в зависимости от диаметров роликов. Фиг. 1, фиг. 2, фиг. 3, фиг. 4, фиг. 5 и фиг. 6 служат для пояснения сущности изобретения.

На фиг. 1 приведена конструкция датчика-прототипа для контроля точечных повреждений высоким напряжением изоляции проводов, диаметр жилы которых лежит в диапазоне от 0,05 до 0,25 мм. На фиг. 1 введены следующие обозначения: 1 - направляющий ролик; 2 - образец провода; 3 - электрод; 4 - длина (25±0,25)мм, на которой провод имеет контакт с каждым роликом.

На фиг. 2 приведены размеры роликов прототипа и их расположение для проводов с жилой диаметром от 0,250 до 1,600 мм. На фиг. 2 введены следующие обозначения: 1 - направляющий ролик; 2 - электрод; 3 - образец провода.

На фиг. 3 введены следующие обозначения: 1 - корпус датчика; 2 - диэлектрическая основа для крепления рабочих элементов датчика; 3 и 4 - два свободно вращающихся ролика, выполненные из проводящей резины; 5 и 6 - оси подшипников; 7 и 8 - подшипники, 9 и 10 - коромысла; 11 и 12 - оси коромысел; 13 и 14 - скользящие контакты; 15 и 16 - элементы крепления к выводам источника питания датчика; 17 и 18 - выводы для подсоединения источника питания; 19 и 20 - направляющие втулки; 21, 22, 23, 24 - магниты; 25 - контролируемый провод; 26, 27, 28 и 29 - крепежные детали.

На фиг. 4 обозначены только те элементы, которых нет на фиг. 5: 30 - концевой выключатель; 31 - изоляционная крышка; 32 - зажимы крышки; 33 - рама для крепления, 34 - зажимной винт; 35 - платформа для крепления датчика.

На фиг. 5 введены следующие обозначения: tp -суммарное время горения разряда при подходе дефекта к датчику и выходе из датчика; tc - время горения разряда между датчиком и дефектом при нахождении дефекта непосредственно под датчиком; А - выделенный передний фронт осциллограммы, показанный на нижней части осциллограммы с большим временным разрешением.

Сущность заявляемого изобретения заключается в следующем. Так как объект контроля представляет собой круглое протяженное тело, покрытое изоляционной пленкой, движущееся относительно первичного преобразователя (датчика дефектов), а дефект в изоляции может находиться в любой точке поверхности этого тела, то для обеспечения одинаковости условий для обнаружения любого из дефектов нужно, чтобы все точки объекта контроля были равноудалены от поверхности первичного преобразователя. Этому условию мог бы удовлетворять любой датчик, симметрично охватывающий провод. Однао, при выборе конструкции датчика следует учитывать тот факт, что провод в реальных технологических процессах, где он используется, движется с высокими скоростями, совершая при этом поперечные вибрационные колебания. Если датчик выполнить в виде неподвижного тела, внутри которого пропускать контролируемый провод, то при соприкосновении изоляции с поверхностью датчика может происходить ее разрушение. Поэтому, во избежание разрушений изоляции провода, необходимо уменьшить трение изоляции об датчик. Перечисленным требованиям удовлетворяет датчик, конструкция которого приведена на фиг. 3 и фиг. 4.

Датчик представляет собой два соприкасающихся по образующей цилиндрических электрода 3 и 4. Электроды через подшипники 7 и 8 размещаются на осях 5 и 6, которые были закреплены на подвижных рычагах (коромыслах) 9 и 10, позволяющих электродам-роликам 3 и 4 совершать вертикальные перемещения синхронно с колебаниями провода. Электроды 3 и 4 поджимаются друг к другу при помощи притяжения магнитов 21, 22, 23, 24, два из которых 21 и 22 располагаются на коромыслах, и два других 23 и 24 - на диэлектрической основе. Магниты на коромыслах 21 и 22 и магниты 23 и 24 на диэлектрической основе 2 расположены друг к другу сторонами, имеющими противоположные магнитные полюса. Напряжение к электродам 3 и 4 подводится через скользящие контакты 13 и 14. При этом один конец каждого из скользящих контактов 13 и 14 соединен механически и электрически с выводами 17 и 18 для подсоединения источника питания. Источник питания подключается к выводам 17 и 18 через контакты концевого выключателя 30 (фиг. 4), которые замыкаются при закрытии изоляционной крышки 31 (фиг. 4) и размыкаются при ее открывании. Для обеспечения мер безопасности датчик закрывается защитной диэлектрической крышкой (фиг. 4 позиция 31), при открывании которой отключается напряжение на датчике при помощи концевого выключателя 30. Крышка выполнена из изоляционного материала в виде швеллера. Крышка прикрепляется к основанию корпуса 1 шарнирами, расположенными вблизи торцов одной из ее стенок, а при закрывании крышки - фиксируется в закрытом положении зажимами 32 (фиг. 4) крышки, расположенными возле торцов второй стенки. При работе датчик закрепляется зажимным винтом 34 на платформе 35 для крепления датчика.

Диаметр электродов - роликов был выбран из следующих соображений:

- расстояние между двумя дефектами, при котором их можно зарегистрировать раздельно, должно быть как можно меньше;

- датчик должен быть простым в изготовлении и обладать достаточно малым механическим сопротивлением вращению, которое возникает при соприкосновении с ним провода.

Первое условие вытекает из стремления обеспечить более высокую разрешающую способность датчику, которая характеризуется максимально возможным количеством дефектов на единице длины провода, регистрируемых раздельно с заданной доверительной вероятностью.

Представляется достаточно очевидным, что разрешающая способность датчика должна возрастать с уменьшением диаметра роликов-электродов датчика. Однако с уменьшением диаметра роликов-электродов возрастает его сопротивление вращению и увеличивается сложность его технического воплощения. Для разрешения этих противоречивых требования нами были поведены следующие эксперименты.

На изоляцию провода наносился кольцевой порез (дефект), протяженностью 1 мм и этот участок провода не менее 50 раз протягивался с постоянной скоростью между двумя роликами - электродами, имеющими некоторый заданный, заранее вымеренный диаметр. При каждом протягивании провода снималась осциллограмма тока коронного разряда, протекающего между роликами - электродами и жилой провода в месте дефекта. После снятия осциллограмм с заданным размером диаметров ролики заменялись на следующие, имеющие другой диаметр, и опыты повторялись вновь. Скорость провода измерялась тахометром ТЕМП-4, а ее постоянство обеспечивалось смотчиком, вращаемым двигателем постоянного тока с редуктором. Типичная осциллограмма тока с датчика приведена на фиг. 5. Приведенная осциллограмма снималась осциллографом С9-8 при отрицательном потенциале U=-2кВ на электродах-роликах относительно заземленной жилы провода при скорости провода  . На осциллограмме выделены два времени: tp=4,1×10-3 с и tc=3,5×10-3 с. Вид осциллограммы, приведенной на фиг. 5 можно пояснить следующим образом. Процесс зажигания коронного разряда при приближении дефекта в изоляции провода можно пояснить следующим образом. Из-за большой кривизны провода, наличия на проводе многообразных неоднородностей, в виде микроострий, виде присутствия различных органических и неорганических загрязнений на границе дефекта, в области дефекта, когда он удален от поверхности электродов-роликов, происходит заметное искажение электрического поля. При перемещении дефекта в сторону датчика расстояние между ними уменьшается и за счет этого напряженность электрического поля нарастает. При некотором критическом расстоянии между датчиком и дефектом и равенстве напряжения на датчике начальному напряжению возникновения короны, в области дефекта зажигается коронный разряд. При сближении дефекта с датчиком напряженность электрического поля в области дефекта нарастает, лавинные процессы интенсифицируются и коронный разряд переходит в искровой. Емкость цепи начинает разряжаться, что приводит к падению напряжения на этом промежутке. Напряженность поля в придефектной области падает до некоторой величины и процесс нарастания тока в промежутке снижается и разряд гаснет. На фиг. 5 этот процесс отражен первым импульсом на осциллограмме тока. После погасания разряда емкость разрядной цепи начинает заряжаться от источника питания. Напряжение на промежутке между дефектом и датчиком возрастает. Повторное зажигание искры может произойти не сразу после восстановления напряжения на датчике до исходного значения, а по истечении некоторого времени Δt, которое статистически изменяется и зависит от скорости провода, от амплитуды и периода поперечных колебаний провода и многих других факторов. (На осциллограмме фиг. 5 величина Δt=tp-tc). Поэтому при подходе дефекта к датчику частота следования искр нестабильна, и величина At от дефекта к дефекту носит статистический характер. Такой же колебательный процесс может наблюдаться и при выходе и удалении дефекта от датчика. При входе дефекта в зону датчика разряд стабилизируется и, по мере уменьшения расстояния между дефектом и датчиком, последующие зажигания искр происходят при меньших напряжениях, чем на подходе и выходе дефекта. На осциллограмме фиг. 3 время нахождения дефекта под электродами роликами обозначено tc.

. На осциллограмме выделены два времени: tp=4,1×10-3 с и tc=3,5×10-3 с. Вид осциллограммы, приведенной на фиг. 5 можно пояснить следующим образом. Процесс зажигания коронного разряда при приближении дефекта в изоляции провода можно пояснить следующим образом. Из-за большой кривизны провода, наличия на проводе многообразных неоднородностей, в виде микроострий, виде присутствия различных органических и неорганических загрязнений на границе дефекта, в области дефекта, когда он удален от поверхности электродов-роликов, происходит заметное искажение электрического поля. При перемещении дефекта в сторону датчика расстояние между ними уменьшается и за счет этого напряженность электрического поля нарастает. При некотором критическом расстоянии между датчиком и дефектом и равенстве напряжения на датчике начальному напряжению возникновения короны, в области дефекта зажигается коронный разряд. При сближении дефекта с датчиком напряженность электрического поля в области дефекта нарастает, лавинные процессы интенсифицируются и коронный разряд переходит в искровой. Емкость цепи начинает разряжаться, что приводит к падению напряжения на этом промежутке. Напряженность поля в придефектной области падает до некоторой величины и процесс нарастания тока в промежутке снижается и разряд гаснет. На фиг. 5 этот процесс отражен первым импульсом на осциллограмме тока. После погасания разряда емкость разрядной цепи начинает заряжаться от источника питания. Напряжение на промежутке между дефектом и датчиком возрастает. Повторное зажигание искры может произойти не сразу после восстановления напряжения на датчике до исходного значения, а по истечении некоторого времени Δt, которое статистически изменяется и зависит от скорости провода, от амплитуды и периода поперечных колебаний провода и многих других факторов. (На осциллограмме фиг. 5 величина Δt=tp-tc). Поэтому при подходе дефекта к датчику частота следования искр нестабильна, и величина At от дефекта к дефекту носит статистический характер. Такой же колебательный процесс может наблюдаться и при выходе и удалении дефекта от датчика. При входе дефекта в зону датчика разряд стабилизируется и, по мере уменьшения расстояния между дефектом и датчиком, последующие зажигания искр происходят при меньших напряжениях, чем на подходе и выходе дефекта. На осциллограмме фиг. 3 время нахождения дефекта под электродами роликами обозначено tc.

Величина зоны разрешения датчика Lp находилась нами из осциллограмм по формуле Lp=V×tp, где V - скорость движения провода. Зона разрешения - это то минимальное расстояние, при котором два дефекта еще будут определяться датчиком дефектов раздельно. При расстоянии между дефектами меньшем, чем Lp, любые два дефекта будут регистрироваться датчиком как один дефект. Зависимость зоны разрешения датчика Lp от диаметра d роликов-электродов приведена на графике фиг. 6. Зона разрешения датчика носит статистический характер, поэтому правильнее ее определять выражением

, где

, где  - среднее значение зоны разрешения; ΔLp - среднестатистический разброс зоны разрешения. На фиг 6. график построен по средним значениям

- среднее значение зоны разрешения; ΔLp - среднестатистический разброс зоны разрешения. На фиг 6. график построен по средним значениям  зоны разрешения. Вертикальными линиями на графике фиг. 6 указаны доверительные интервалы.

зоны разрешения. Вертикальными линиями на графике фиг. 6 указаны доверительные интервалы.

Как следует из графика на фиг. 6, зона разрешения датчиков практически мала при диаметрах роликов-электродов, находящихся в диапазоне (6÷16) мм. При увеличении диаметра роликов-электродов за указанный диапазон величина Lp резко возрастает, и эта величина становится все нестабильней. Поэтому оптимальный размер диаметров роликов датчика, как это следует из фиг. 6, должен лежать в диапазоне от 10 до 16 мм. Нижнее значение диаметра, равное 10 мм, обусловлено тем, что меньший диаметр труднее реализуется практически, и, кроме того, датчики с диаметром, меньшим 10 мм, обладают высоким механическим сопротивлением движению провода.

Радиус проточки по образующее роликов, для придания большей универсальности датчику, должен быть таким, чтобы в ней могли свободно проходить провода с диаметрами от 0,05 до 1,8 мм. Поэтому он был выбран равным 1,0 мм.

Датчик работает следующим образом. Перед контролем включают источник питания датчика, который через выводы 17 и 18 подает напряжение через скользящие контакты 13 и 14 к осям подшипников 5 и 6. Напряжение питания от осей 5 и 6 через шарикоподшипники 7 и 8, напрессованные на указанные оси, передается к рабочему элементу датчика, выполненному в виде двух роликов 3 и 4, насаженных на шарикоподшипники 7 и 8. Ролики 3 и 4 выполнены из нержавеющей стали резины. По образующей поверхности каждого ролика выполнена проточка, радиус которой был равен 1 мм. Проточки при соприкосновении роликов в точке А образуют охватывающий контролируемый провод 25 круговой канал. Контролируемый провод при контроле проходит через направляющие втулки 19 и 20, которые служат для ограничения продольных колебаний провода и придания проводу прямолинейного, без изгибов, направления движения. Для ограничения поперечных колебаний провода при его движении в процессе контроля внутренний диаметр направляющих втулок Db был выбран из условия 2 мм≥Dв≥1,9 мм. Это условие обусловлено соображениями придания датчику большей универсальности и, возможно, контроля проводов с номинальным диаметром жилы от 0,05 до 1,8 мм. Нижний диапазон, равный 1,9 мм, выбран из того условия, чтобы через отверстия в направляющей втулке свободно проходили все контролируемые провода, вплоть до проводов диаметром 1,8 мм. Верхний диапазон, равный 2 мм, был выбран из условия ограничения поперечных колебаний провода до минимальных значений. Ролики 3 и 4 закреплены на подвижных коромыслах 9 и 10 и прижаты образующими поверхностями друг к другу при помощи магнитов 21, 22, 23, 24. Причем магниты 21 и 22 жестко прикреплены к коромыслам, а магниты 23 и 24 жестко прикреплены к диэлектрической основе 2. Поверхности магнитов, закрепленных на коромыслах 21 и 23, имеют магнитный полюс, противоположный по отношению к противолежащих к ним поверхностям магнитов 22 и 24, закрепленных на диэлектрической основе 2. При протягивании между роликами контролируемого провода, за счет трения его поверхности с поверхностью образованных каналом проточек роликов, ролики 3 и 4 приходят во вращение. Магниты 21, 22, 23 и 24 демпфируют любые поперечные колебания провода, сохраняя непрерывный контакт с рабочими поверхностями роликов. При прохождении любого дефектного участка в канале между роликами 3 и 4, через датчики и заземленную жилу контролируемого провода от источника напряжения начинает протекать ток, импульс которого регистрируется как дефект.

Пример конкретного выполнения. Был изготовлен датчик для непрерывного контроля изоляции проводов, представленный на фиг. 1. Корпус 1 был выполнен фрезерованием в виде швеллера из нержавеющей стали. Расстояние между параллельными стенками корпуса 1, толщина которых составляла 8 мм, было равно 100 мм. К стенкам корпуса 1 была закреплена выполненная из капролактама основа 2 для размещения элементов датчика. Основа 2 была также выполнена в виде швеллера. Параллельные стенки указанной основы 2 толщиной 10 мм были закреплены крепежными деталями 26, 27,28 и 29 к параллельным стенкам корпуса 1 датчика, а основание упомянутой основы 2 было расположено перпендикулярно к основанию корпуса 1 датчика. В датчик дополнительно были введены два металлических коромысла 9 и 10, выполненные из пластин нержавеющей стали, толщиной 3 мм. Рабочим элементом датчика служили ролики 3 и 4, выполненные из проводящей резины. Диаметры роликов были равны 13 мм. По образующей поверхности роликов были проточены канавки радиусом, равным 1 мм. Образующие поверхности роликов 3 и 4 прижимали друг 4 магнита из неодимового сплава марки №45. Причем магниты 21 и 22 приклеивались суперклеем к поверхностям коромысел 9 и 10, а два других, 23 и 24, прикреплялись к диэлектрической основе 2. Два скользящих контакта 13 и 14 были выполнены из пластин нержавеющей стали, толщиной 2 мм. Два вывода 17 и 18 для подсоединения к источнику питания датчика были изготовлены в виде шпилек из прутков меди диаметром 20 мм. Выводы (шпильки) 17 и 18 были вкручены по резьбе, нарезанной в сквозных отверстиях диэлектрической основы 2. Помимо наружной резьбы на выводах 17 и 18, в них, с обоих торцов по осям, были выполнены внутренние отверстия, нарезана резьба М5, с помощью которой винтами 15 и 16 присоединяли источник питания датчика через выводы 17 и 18 к скользящим контактам 13 и 14. Источник питания подключался к выводам 17 и 18 с наружной стороны диэлектрической основы (на фиг. 1 не показано) через контакты концевого выключателя 30 (фиг. 4). Две направляющие втулки 19 и 20 были выточены из нержавеющей стали. Внутренний диаметр втулок бы равен 2 мм, что позволяло проходить через них любому контролируемому проводу, имеющему диаметр по изоляции меньше 2 мм. Втулки 19 и 20 служили для придания проводу прямолинейного без изгибов движения, и ограничивали поперечные колебания провода во время его движения.

Заявляемый датчик по сравнению с датчиком-прототипом имеет следующие преимущества:

- заявляемый датчик и по сравнению с датчиком-прототипом имеет большую универсальность, так как позволяет контролировать изоляцию проводов с диаметром жилы, лежащей в диапазоне от 0,050 до 1,8 мм, тогда как датчик-прототип этого сделать не позволяет;

- заявляемый датчик обеспечивает при контроле прямолинейное, без изгибов провода ,движение, тогда как провод в датчике-прототипе многократно перегибается, что приводит к высоким механическим нагрузкам на изоляцию провода со стороны роликов, и вызывает не только к ослаблению механической и электрической прочности изоляции контролируемого провода, но и приводит к появлению дополнительных дефектов в изоляции провода.

- заявляемый датчик позволяет осуществлять контроль в широком диапазоне скоростей движения провода, лежащих в диапазоне от нуля вплоть до десятков метров в секунду, тогда как при помощи датчика-прототипа осуществляют только выборочный контроль, при постоянной и относительно малой скорости протягивания провода, равной (275±25) мм/с.

- заявляемый датчик, как это следует из графика на фиг. 6, не менее чем в 4 раза превышает разрешающую способность датчика-прототипа, что в значительной мере повышает точность определения количества дефектов в изоляции контролируемого провода.

Литература

1. ГОСТ Р МЭК 60851-5-2008. Провода обмоточные. Методы испытаний. Часть 5. Электрические свойства (Прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДЛЯ НЕПРЕРЫВНОГО КОНТРОЛЯ ИЗОЛЯЦИИ ПРОВОДОВ | 2015 |

|

RU2606775C2 |

| ДАТЧИК ДЛЯ НЕПРЕРЫВНОГО КОНТРОЛЯ ИЗОЛЯЦИИ ПРОВОДОВ | 2016 |

|

RU2631020C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ПРОВОДА | 2020 |

|

RU2726729C1 |

| ДАТЧИК ДЛЯ НЕПРЕРЫВНОГО КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ПРОВОДОВ | 2020 |

|

RU2735579C1 |

| УСТРОЙСТВО КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ПРОВОДОВ | 2021 |

|

RU2771743C1 |

| ИЗМЕРИТЕЛЬ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2021 |

|

RU2762126C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ПРОВОДА | 2021 |

|

RU2764385C1 |

| ДАТЧИК ДЛЯ НЕПРЕРЫВНОГО КОНТРОЛЯ ИЗОЛЯЦИИ ПРОВОДОВ | 2015 |

|

RU2587532C1 |

| СПОСОБ КАЛИБРОВКИ И ПОВЕРКИ ИЗМЕРИТЕЛЕЙ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2020 |

|

RU2732797C1 |

| УСТРОЙСТВО СЕЛЕКТИВНОГО КОНТРОЛЯ КАЧЕСТВА ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2021 |

|

RU2757980C1 |

Изобретение относится к технике электрических испытаний и может быть использовано для контроля качества изоляции проводов. Датчик для непрерывного контроля изоляции проводов содержит корпус, внутри которого закреплена диэлектрическая основа для размещения элементов датчика. Датчик также содержит два металлических коромысла, две пружины, два скользящих контакта, два вывода для подсоединения источника питания, две направляющие втулки. Рабочий элемент датчика выполнен в виде двух одинаковых, свободно вращающихся роликов, рабочая часть которых выполнена из проводящей резины. По образующим поверхностям роликов выполнены проточки, служащие для фиксации и ограничения движения провода в поперечном направлении. Ролики прижаты друг другу своими образующими поверхностями при помощи сжимающих пружин. Питающее напряжение к рабочим поверхностям роликов подводится скользящими контактами. Техническим результатом изобретения является увеличение разрешающей способности и точности контроля изоляции. 6 ил.

Датчик для непрерывного контроля изоляции проводов, выполненный в виде двух роликов из нержавеющей стали, имеющих U-образную проточку по образующей, отличающийся тем, что диаметр роликов лежит в диапазоне 10÷16 мм, причем ролики помещают в корпус, который выполнен в виде швеллера, между параллельными стенками которого закреплена диэлектрическая основа для размещения элементов датчика, также выполненная в виде швеллера, параллельные стенки указанной основы закреплены крепежными деталями к параллельным стенкам корпуса датчика, а основание упомянутой основы расположено перпендикулярно к основанию корпуса датчика, в датчик дополнительно введены два металлических коромысла, четыре магнита, два скользящих контакта, два вывода для подсоединения источника питания, две направляющие втулки, причем коромысла выполнены в виде металлических пластин, на одном конце каждой из которых жестко закреплены перпендикулярно плоскости пластины цилиндрические оси под подшипники, на другом конце каждой пластины коромысла выполнены перпендикулярно плоскости коромысел отверстия под оси, которые жестко закреплены на диэлектрической основе для размещения элементов датчика, вращающихся роликов, прижатых с помощью магнитов друг к другу образующими поверхностями в точке соприкосновения, лежащей на вертикальной оси симметрии указанных роликов, рабочая часть которых выполнена из проводящей резины, по образующим поверхностям роликов выполнены проточки, лежащие при соприкосновении роликов друг против друга и служащие для фиксации и ограничения движения провода в поперечном направлении, в центральную часть роликов впрессованы подшипники, насаженные на упомянутые выше цилиндрические оси, жестко закрепленные на подвижном конце коромысел, неподвижные концы коромысе, имеющимися на них отверстиями надеты на оси, механически закрепленные на диэлектрической основе для размещения элементов датчика, ролики прижаты друг другу своими образующими поверхностями при помощи четырех магнитов, два из которых механически закреплены на коромыслах, а два других магнита закреплены механически к диэлектрической основе для размещения элементов датчика, причем стороны магнитов, закрепленных на коромыслах, и обращенные к ним стороны магнитов, закрепленных на диэлектрической основе, имеют взаимно противоположные магнитные полюса, за счет чего притягиваются друг к другу, напряжение к рабочим поверхностям роликов подводится скользящими контактами, выполненными в виде упругих пластинчатых пружин, один конец которых прижат к осям роликов, другой конец электрически и механически соединен к концу с выводами для подсоединения источника питания, в стенках корпуса датчика закреплены направляющие втулки, продольные оси симметрии которых совпадают с осью провода.

| Устройство для сигнализации о дефектах изоляции проводов | 1940 |

|

SU62926A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ НАРУШЕНИЙ ЦЕЛОСТНОСТИ ИЗОЛЯЦИИ ПРОВОДОВ | 2011 |

|

RU2490654C1 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2012 |

|

RU2506601C1 |

| Устройство контроля качества изоляции эмалированных проводов | 1984 |

|

SU1319087A1 |

| Устройство для контроля качества изоляционного покрытия провода | 1971 |

|

SU438943A1 |

Авторы

Даты

2016-09-20—Публикация

2015-03-11—Подача