Изобретение относится к технике электрических испытаний и может быть использовано для контроля качества изоляции проводов.

Известно устройство контроля дефектности изоляции проводов, описанное в [1].

Устройство предназначено для контроля точечных повреждений высоким напряжением, для проводов с жилой номинальным диаметром свыше 0,050 до 1,600 мм включительно. При этом для контроля дефектов изоляции проводов на изоляции проводов от 0,050 до 0,25 мм используемый высоковольтный электрод (датчик) выполняют в виде двух. Ролики в устройстве должны быть из нержавеющей стали и обеспечивать, каждый, контакт с проводом на длине (25 ± 2,5) мм.

При контроле на точечные изоляции проводов с номинальным размером жилы провода 0,250 до 1,600 мм применяют один высоковольтный электрод в виде ролика. Ролик должен быть из нержавеющей стали и обеспечивать контакт с проводом на длине 25 ÷ 30 мм.

Недостатком устройства является, во-первых, малая универсальность датчика, так как для проводов, с диаметром жилы, лежащей в диапазоне от 0,050 до 0,25 мм, используют электрод-датчик выполненный в виде двух роликов, и контролируемый провод протягивается через 4 ролика, два из которых являются направляющими, а два других - электродами датчика. Для проводов с диаметром, лежащим в диапазоне от 0,25 до 1,600 мм, этот датчик уже не применим, и взамен него используют один высоковольтный электрод большего диаметра.

Во-вторых, как при контроле проводов с диаметром жил, лежащей в диапазоне от 0,050 до 0,25 мм, так и при контроле проводов с диаметром, лежащим в диапазоне от 0,25 до 1,600 мм, провод многократно перегибается. Это приводит к высоким механическим нагрузкам на изоляцию провода со стороны роликов, что приводит не только к ослаблению механической и электрической прочности изоляции контролируемого провода, но и вызывает появление дополнительных дефектов в изоляции провода. Поэтому при помощи устройства - прототипа осуществляют только выборочный контроль, при постоянной и относительно малой скорости протягивания провода, равной (275 ± 25) мм/с.

Наиболее близким к заявляемому объекту является устройство для контроля дефектности изолированного провода, описанное в работе [2]. Устройство - прототип для контроля дефектности изоляции провода, содержит датчик-электрод, источник высокого напряжения, первый выход которого подключен к первому входу формирователя импульсов дефектов, выходом подключенного к входу счетчика количества дефектов, в него введен формирователь импульсов скорости и датчик скорости, причем второй выход источника высокого напряжения подсоединен к датчику-электроду, датчик скорости через формирователь скорости подключен к второму входу формирователя импульсов дефектов, при этом последний состоит из источника опорного напряжения, формирователя переднего и заднего фронтов и дифференциального усилителя, первый, второй входы и выход которого подключены соответственно к первому входу формирователя импульсов дефектов, к выходу источника опорного напряжения и к первому входу формирователя переднего и заднего фронтов, второй вход и выход которого являются соответственно вторым входом и выходом формирователя импульсов дефектов.

Недостатком устройства - прототипа является высокое напряжение контроля, а также сложность конструкции, обусловленная тем, что электрод-датчик и датчик скорости выполнены в виде двух раздельных функциональных блока.

Техническая задача, поставленная в рамках данного изобретения, заключается в снижении напряжения контроля и упрощении конструкции устройства.

Решение поставленной технической задачи достигается тем, что в устройство контроля дефектности изоляции обмоточных проводов содержащее датчик - электрод, источник высокого напряжения, формирователь импульсов дефектов, состоящий из источника опорного напряжения формирователя переднего и заднего фронтов и дифференциального усилителя, счетчик дефектов, датчик скорости, формирователь импульсов скорости, при этом первый вход источника высокого напряжения подключен к первому входу формирователя импульсов дефектов, выход которого подключен к входу счетчика дефектов, второй выход источника напряжения подсоединен к датчику - электроду, датчик скорости через формирователь скорости подключен к второму входу формирователя импульсов дефектов, первый и второй входы дифференциального усилителя подключены соответственно к первому входу формирователя импульсов дефектов, к выходу источника формирователя переднего и заднего фронтов, второй вход и выход которого являются соответственно вторым входом и выходом формирователя импульсов дефектов, дополнительно введены счётчик импульсов скорости, ключевое устройство, счетчик протяженности дефектов с регулируемым коэффициентом пересчета, триггер, светодиод и фотодиод, при этом датчик-электрод и датчик скорости провода выполнены в виде единого функционального блока, изготовленного в виде двух роликов из нержавеющей стали, имеющие U-образную проточку по образующей, причем ролики помещают в корпус, который выполнен в виде швеллера, между параллельными стенками которого закреплена диэлектрическая основа для размещения элементов датчика, также выполненная в виде швеллера, параллельные стенки указанной основы закреплены крепежными деталями к параллельным стенкам корпуса датчика, а основание, упомянутой основы, расположено перпендикулярно к основанию корпуса датчика, в датчик дополнительно введены два металлических коромысла, две пружины, два скользящих контакта, два вывода для подсоединения источника питания, две направляющие втулки, диск с равномерно выполненными в нем сквозными радиальными прорезями, одна плоскость которого выполнена в виде цилиндрического стакана, причем коромысла выполнены в виде металлических пластин, на одном конце каждой из которых жестко закреплены перпендикулярно плоскости пластины цилиндрические оси под подшипники, на другом конце каждой пластины коромысла выполнены перпендикулярно плоскости коромысел отверстия под оси, которые жестко закреплены на диэлектрической основе для размещения элементов датчика, вращающихся роликов, прижатых с помощью пружин друг к другу образующими поверхностями в точке соприкосновения, лежащей на вертикальной оси симметрии указанных роликов, к боковой поверхности одного из вращающихся роликов соосно прикреплен стакан упомянутого диска с радиальными прорезями, по образующим поверхностям роликов выполнены проточки, лежащие при соприкосновении роликов друг против друга и служащие для фиксации и ограничения движения провода в поперечном направлении, в центральную часть роликов впрессованы подшипники, насаженные на упомянутые выше цилиндрические оси, жестко закрепленные на подвижном конце коромысел, неподвижные концы коромысел, имеющимися на них отверстиями одеты на оси, механически закрепленные на диэлектрической основе для размещения элементов датчика, ролики прижаты друг другу своими образующими поверхностями при помощи двух пружин, один конец которых закреплен механически к одному из коромысел, а два других конца пружин механически закреплены к диэлектрической основе для размещения элементов датчика, напряжение к рабочим поверхностям роликов подводится скользящими контактами, выполненных в виде упругих пластинчатых пружин, один конец которых прижат к осям роликов, другой конец электрически и механически соединен к концу с выводами для подсоединения источника питания, в стенках корпуса датчика закреплены направляющие втулки, продольные оси симметрии которых совпадают с осью провода, ультрафиолетовый светодиод расположен в зазоре между диском с равномерно выполненными в нем сквозными радиальными прорезями, со стороны плоскости, выполненной в виде цилиндрического стакана и поверхностью ролика, к которому механически прикреплен стакан, ультрафиолетовый фотодиод расположен с противоположной стороны упомянутого диска с радиальными прорезями, при этом выход фотодиода подключен к входу формирователя импульсов скорости, один из выходов которого подключен к ключевому устройству, выход ключевого устройства подключен ко входу счетчика протяженности дефектов с регулируемым коэффициентом пересчета.

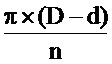

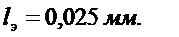

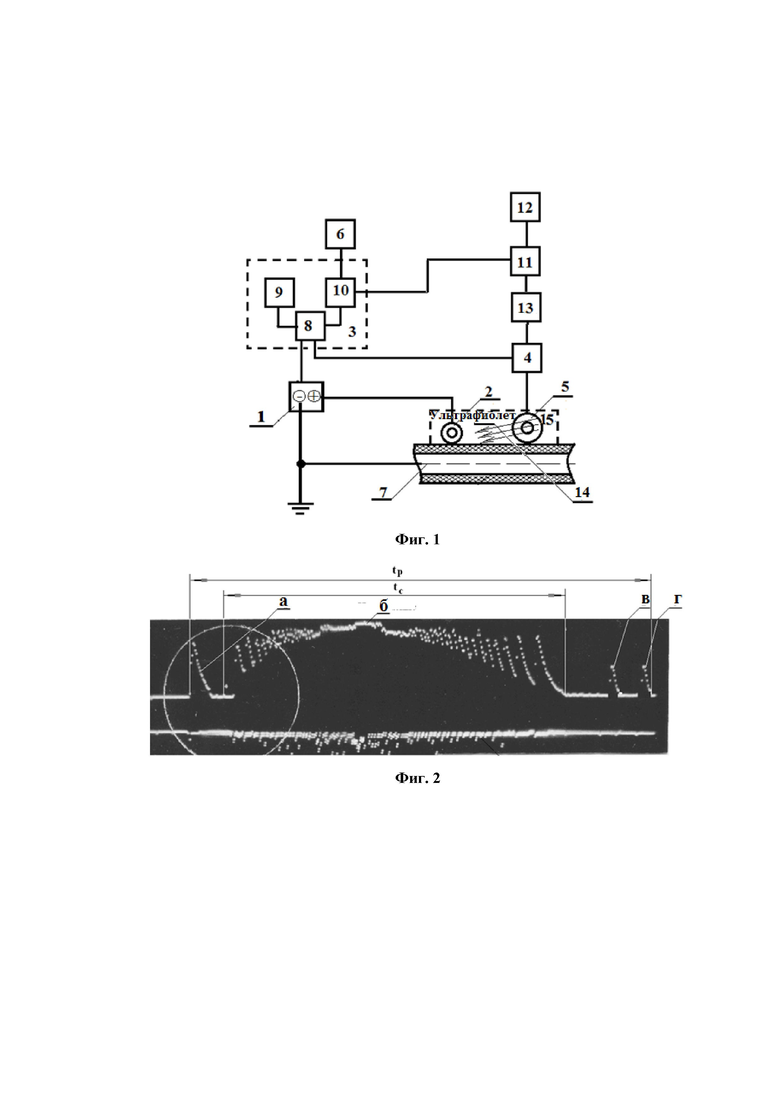

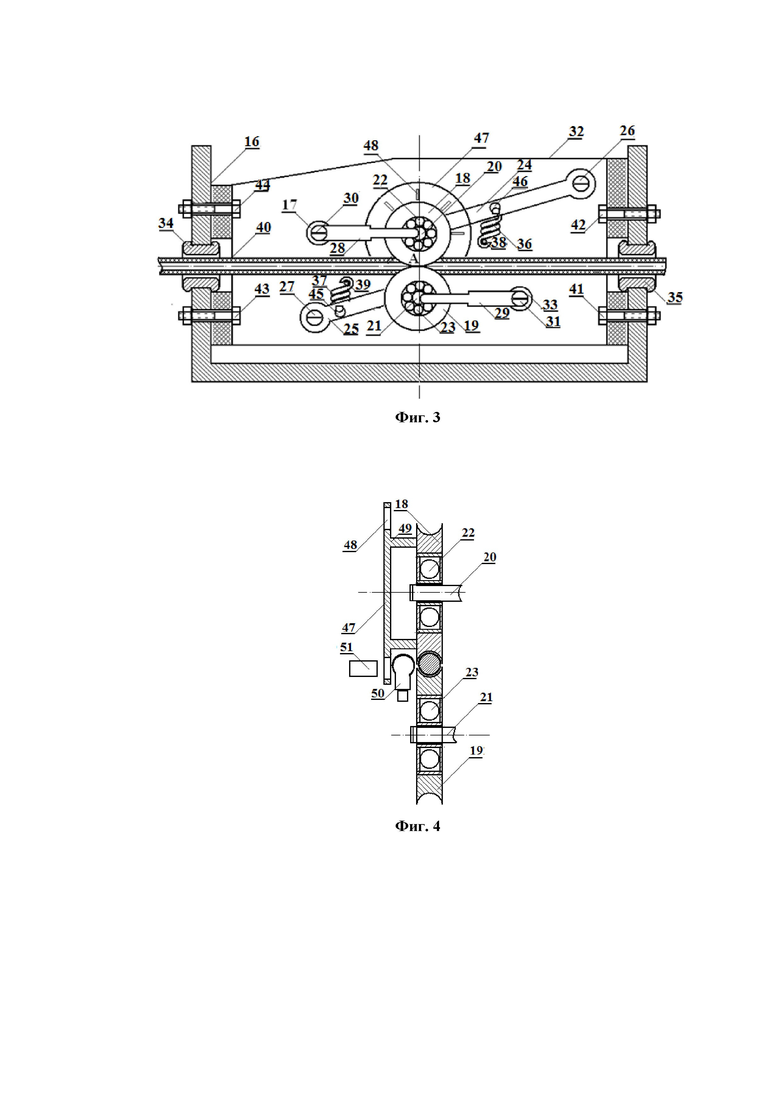

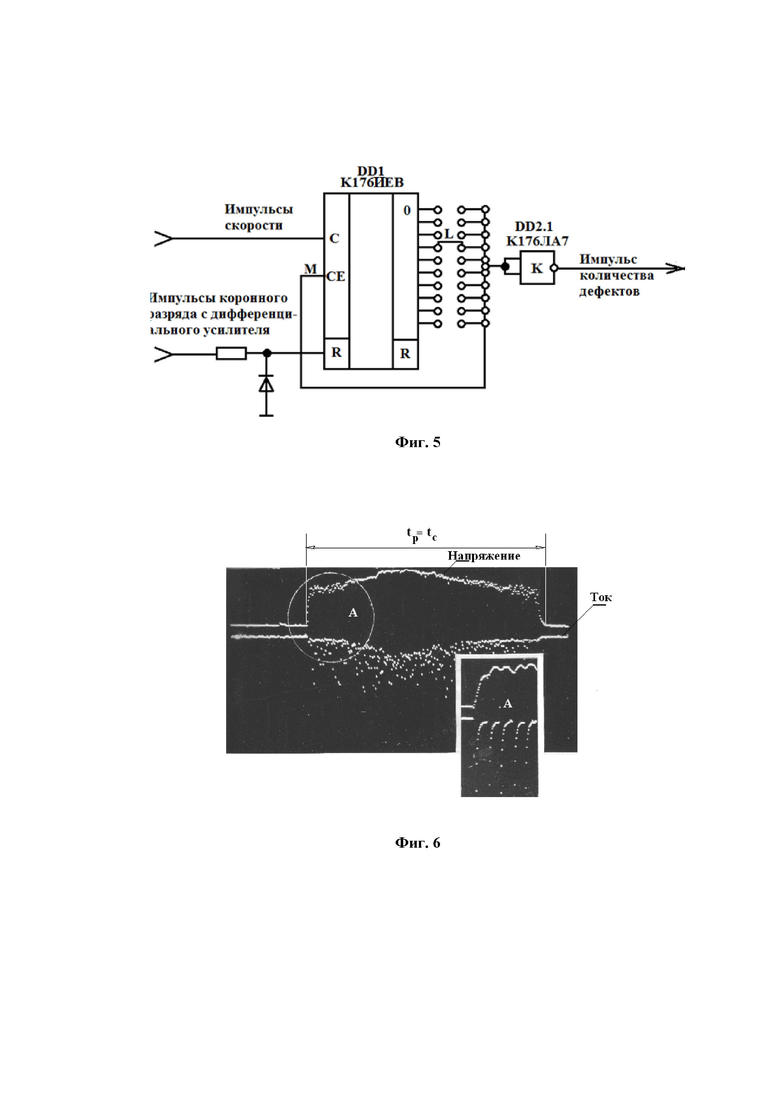

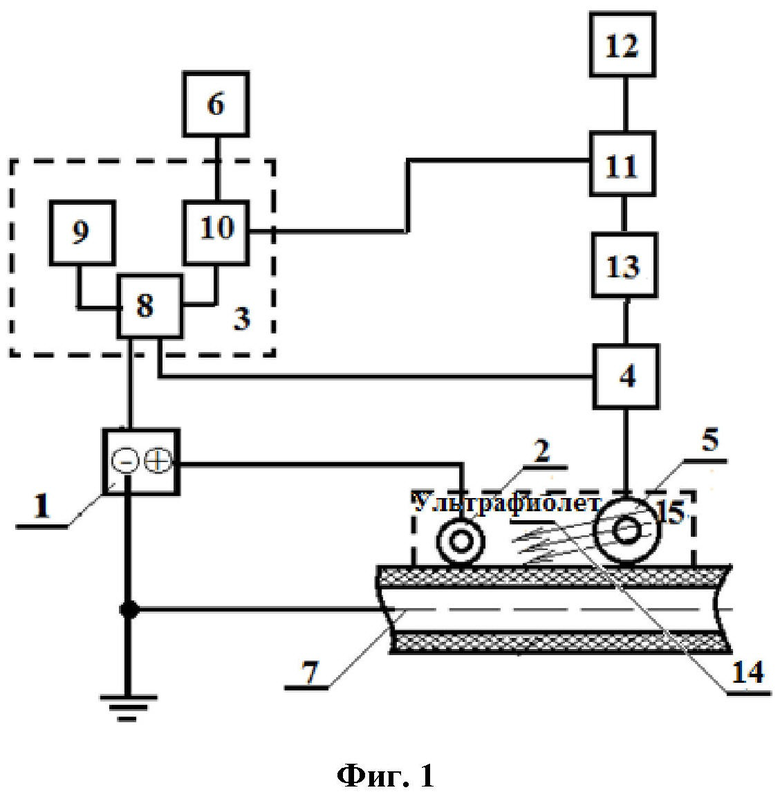

На фиг. 1 приведена структурная схема заявляемого устройства. На фиг. 2 приведена осциллограмма сигнала датчика при отсутствии в нем ультрафиолетовой подсветки. На фиг. 3 приведена конструкция единого функционального блока, включающего в себя датчик-электрод и датчик скорости, на фиг. 4 отдельные элементы конструкции упомянутого блока. На фиг. 5 приведен пример исполнения формирователя переднего и заднего фронтов импульса дефекта. На фиг. 6 приведена осциллограмма сигнала датчика - электрода с ультрафиолетовой подсветкой.

На фиг. 1 введены следующие обозначения: 1 - источник высокого напряжения; 2 - датчик электрод; 3 - формирователь импульса дефекта; 4 - формирователь импульсов скорости; 5 - датчик скорости; 6 - счетчик количества дефектов; 7 - жила провода; 8 - дифференциальный усилитель; 9 - источник опорного напряжения; 10 - формирователь фронтов импульса дефекта; 11 - ключевое устройство; 12 - счетчик протяженности дефектов с регулируемым коэффициентом пересчета; 13 - счетчик импульсов скорости; 14 - ультрафиолетовое излучение. Позицией 15 обозначен единый функциональный блок, включающий в себя датчик - электрод 2 и датчик скорости 5.

На фиг. 2 введены следующие обозначения: а - первая зона сигнала с электрода - датчика, наблюдается при подходе дефекта к датчику-электроду 2; б - вторая зона прохождения дефекта через датчик-электрод 2; в, г - третья зона удаление дефекта от датчика, аналогична первой зоне.

На фиг. 3 введены следующие обозначения: 16 - корпус датчика; 17 - диэлектрическая основа для крепления рабочих элементов датчика; 18 и 19 - два свободно вращающихся роликов; 20 и 21 - оси подшипников; 22 и 23 - подшипники, 24 и 25 - коромысла; 26 и 27 - оси коромысел; 28 и 29 - скользящие контакты; 30 и 31 - элементы крепления к выводам источника питания датчика; 32 и 33 - выводы для подсоединения источника питания; 34 и 35 - направляющие втулки; 36, 37 - пружины; 38, 39-элементы крепления пружин к диэлектрической основе; 40 - контролируемый провод; 41, 42, 43 и 44 - крепежные детали; 45, 46 - отверстия для крепления пружин к коромыслам; 47- диск с равномерно выполненными в нем сквозными радиальными прорезями.

На фиг. 4 введены следующие обозначения: 48 - фрагмент датчика скорости, одна сторона которого выполнена в виде цилиндрического стакана 49, 50 - ультрафиолетовый светодиод; 51 - ультрафиолетовый фотодиод.

Работа заявляемого устройства осуществляется следующим образом. В исходном состоянии при отсутствии дефекта на изоляции провода источник 1 высокого напряжения (см. фиг. 1) вырабатывает высокое постоянное напряжение, которое через токоограничивающее сопротивление, находящееся в источнике 1 высокого напряжения, подается на датчик-электрод 2. Напряжение на датчике-электроде 2, пониженное на делителе напряжения, находящемся в источнике 1 высокого напряжения, подается на вход формирователя 3. При движении провода 7 датчик 5 скорости вырабатывает импульсы скорости, частота которых пропорциональна скорости движения провода 7. Эти импульсы поступают на вход формирователя 4 импульсов скорости, где происходит формирование их по напряжению и крутизне фронтов. Сформированные импульсы скорости поступают на управляющий вход формирователя 3 импульса дефекта с коронного разряда.

При подходе передней границы дефекта к датчику-электроду 2 зажигается коронный разряд. Сигнал на датчике-электроде 2 при зажигании коронного разряда имеет вид изображенный на фиг. 2.

Этот сигнал можно условно разбить на три зоны. Первая зона а наблюдается при подходе дефекта к датчику-электроду 2. Следует отметить, что первые импульсы этой зоны могут появляться на значительном расстоянии передней границы дефекта от датчика-электрода 2, что связано с вероятностью возникновения свободных электронов вблизи датчика-электрода 2, с поверхностной проводимостью изоляции провода 7, конечными колебаниями провода относительно датчика-электрода 2, рельефом дефекта и другими факторами. Эта зона имеет большую нестабильность горения коронного разряда.

В этой зоне коронный разряд может погасать на некоторое время, спустя которое, по мере приближения передней границы дефекта к датчику-электроду 2, загорается вновь.

Вторая зона б прохождения дефекта через датчик-электрод 2. Она характеризуется постоянным горением коронного разряда. Эта зона значительно стабильнее первой зоны.

Третья зона в, г - удаление дефекта от датчика, аналогична первой зоне. В этой зоне также нестабильно горение коронного разряда.

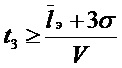

При формировании сигнала дефекта, который регистрируется в счетчике 6 количества дефектов, необходимо учитывать времена нестабильности горения коронного разряда. Время нестабильного горения коронного разряда обратно пропорционально скорости движения провода 7. При высокой скорости дефект быстрее входит в зону датчика-электрода 2, уменьшая время нестабильного горения разряда. Для устранения ошибок при подсчете количества дефектов необходимо по первому импульсу коронного разряда формировать передний фронт этого импульса дефекта. Задний фронт этого импульса формируется с задержкой после последнего импульса коронного разряда на время

Величина

При зажигании коронного разряда импульсы с делителя напряжения, находящегося в источнике 1 высокого напряжения (см. фиг. 1), поступают на вход формирователя 3 импульса дефекта с коронного разряда. В нем импульсы поступает на инвертирующий вход дифференциального усилителя 8. На не инвертирующий вход подается опорное напряжение с источника 9 опорного напряжения. Опорное напряжение устанавливается порядка 0,7-0,9 напряжения, подаваемого при отсутствии дефекта в зоне датчика-электрода 2 на инвертирующий вход дифференциального усилителя 8 с источника 1 высокого напряжения. Верхнее значение этого диапазона выбрано с учетом помехозащищенности прибора, нижнее значение - с учетом точностных характеристик. Дифференциальный усилитель 8 усиливает эти импульсы относительно опорного напряжения и инвертирует их. С выхода дифференциального усилителя 8 положительные импульсы поступают в формирователь 10 переднего и заднего фронтов импульса дефекта, на управляющий вход которого поступают импульсы скорости с формирователя 4 импульсов скорости. Период следования этих импульсов равен прохождению через датчик - электрод 2 отрезка провода l. По первому положительному импульсу с входа дифференциального усилителя в формирователе 10 переднего и заднего фронтов импульса дефекта формируется передний фронт импульса дефекта. Задний фронт импульса дефекта формируется только через время t3 после последнего импульса коронного разряда.

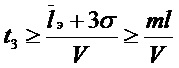

Время t3 задается временем прихода m - количества импульсов скорости

Таким образом, задний фронт импульса дефекта формируется в том случае, если после окончания последнего импульса на выходе дифференциального усилителя 8 (коронного разряда) на управляющий вход формирователя 10 заднего и переднего фронта импульса дефекта пришло определенное количество импульсов скорости, количество которых m определяет время задержки. Сформированный импульс дефектов поступает на вход счетчика количества дефектов 6, где и регистрируется. Схема формирователя 10 переднего и заднего фронтов импульса дефекта показана на фиг. 5.

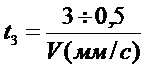

Рассмотрим работу этой схемы. На счетный вход С (четырнадцатый вывод ДД1) поступают импульсы скорости с формирователя 4 импульсов скорости с периодом следования, равным прохождению под датчиком скорости 0,5 мм провода. На выходе К (седьмой вывод ДД1) находится потенциал логической единицы, который по входу M (тринадцатый вывод ДД1) запрещает счет счетчика. На выходе К (ДД2.1) находится уровень логического нуля. Первым импульсом коронного разряда, приходящим с выхода дифференциального усилителя 8, происходит обнуление счетчика. Снимается запрещающий сигнал счета со входа M. На выходе К (ДД2.1) формируется передний фронт импульса дефекта. Последующие импульсы коронного разряда по своему приходу обнуляют счетчик. Между этими импульсами счетчик ведет счет импульсов скорости. После последнего импульса коронного разряда по приходу третьего импульса скорости происходит запрещение счета счетчика по входу M и по выходу К (ДД2.1) формируется задний фронт импульса дефекта. Перемычкой L задается количество импульсов, по приходу которых происходит формирование заднего фронта импульса дефекта.

Формирование происходит после прихода третьего импульса скорости. Время задержки равно

В данном способе и устройстве погрешность при средне статическом размере дефектов, составляющая в подсчете количества дефектов 300-400%, устранена, так как с одного дефекта формируется всегда только один импульс.

Кроме того, в данном устройстве момент окончания импульса с дефекта формируется через точно определенное количество импульсов скорости, следующих после заднего фронта последнего импульса коронного разряда. Так как длительность одного импульса скорости соответствует прохождению через датчик дефектов строго фиксированной элементарной длины провода l, величина которой остается неизменной при изменении скорости, то не проконтролированный участок провода, следующий за каждым дефектом равен lпр-3 = l×m, где m - заданное количество импульсов скорости, после которых формируется задний фронт импульса с дефекта. Это повышает точность контроля.

Рассмотрим как осуществляется контроль протяженности дефектов.

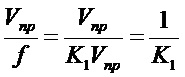

При протягивании контролируемого провода через датчик 5 скорости, последний выдает сигнал, частота которого пропорциональна скорости протягивания провода под датчиком. Этот сигнал поступает в формирователь 4 (фиг. 1) импульсов, который является умножителем частоты. Обозначим период следования импульсов с умножителя частоты через Т1. Если при скорости движения провода V, пропускать в счетчик 13 импульсы, частотой f1=

lэ=V1×T1 (1)

При измерении скоростей протягивания провода в g раз пропорционально ей в g раз изменяется и частота импульсов эквивалентных точечных повреждений, что приводит к неизменности величины, определяемой по выражению (1).

Действительно, частота импульсов скорости изменяется пропорционально скорости провода Vпр

f= К1× Vпр (2),

где К1 - коэффициент пропорциональности, зависящий от конструкции датчика скорости.

За время одного периода индуцированного в датчике скорости напряжения, через датчик-электрод проходит участок провода длиной lэ, равный

lэ = Vпр × Тэ

где Tэ=l/f - период импульсов в датчике скорости.

Как следует из выражения (3), величина lэ, не зависит от скорости движения провода. Приняв lэ за единицу измерения, можно определить какая длина провода прошла через датчик повреждений, если посчитать количество импульсов скорости n, подсчитанных в счетчике 13 (рис. 2) за время Т прохождения указанного отрезка провода через датчик-электрод 2.

l = n× lэ, (4)

где li - длина отрезка провода, прошедшего через датчик; n - количество импульсов скорости за время Т прохождения через датчик провода участка провода протяженностью l.

Так как скорость движения провода V1, взятая для примера в 2 раза выше скорости V2, то частота импульсов скорости при этих скоростях также отличается в 2 раза. Однако и длительность импульса Т1i и Т2i, сформированного с дефекта одной и той же протяженности li при разных скоростях движения провода также будет различаться в два раза, но количество элементарных участков провода lэ, остается в обоих случаях одинаковым и равным n.

При подходе передней границы дефектного участка изоляции провода к датчику-электроду 2 он вырабатывает сигнал, включающий ключевое устройство 11, и на вход счетчика протяженности дефектов 12 с регулируемым коэффициентом пересчета поступают импульсы с формирователя 4 импульсов скорости. Коэффициент пересчета в счетчике 12 устанавливают, исходя из размеров (зоны разрешения) датчика дефектов 3.

Зона разрешения электрода-датчика 2 зависит, в частности, от напряжения на нём и присутствия или отсутствия в области газоразрядного промежутка ионизирующего ультрафиолетового излучения. Поэтому, для определения зоны разрешения (разрешающей способности датчика) первоначально нужно откалибровать датчик дефектов, и определить, при каком напряжении будет осуществляться контроль. Оптимальным напряжением контроля Uр, будет такое напряжение, при котором точечный дефект в виде прокола изоляции гарантированно, со 100% вероятностью будет зарегистрирован датчиком дефектов. Для определения величины упомянутого напряжения отбирается бездефектный участок провода и в его изоляции наносится точечный дефект, в виде прокола иглой изоляции до токопроводящей жилы провода. На датчик - электрод 2 подается напряжение от источника питания 1 такой величины, при котором коронный разряд при прохождении упомянутого дефектного участка изоляции провода гарантированно не зажигается. В процессе калибровки датчика многократно протягивают упомянутый дефектный участок изоляции провода через датчик дефектов, непрерывно облучают газоразрядный промежуток датчика дефектов ультрафиолетом 15, и при каждом очередном протягивании повышают напряжение на датчике 2. Эта процедура повторяется до тех пор, пока указанный точечный дефект не будет гарантированно зарегистрирован электродом -датчиком дефектов 2. Напряжение, при котором это произойдет и будет рабочим напряжением Uр датчика дефектов. Поскольку точечный дефект выполнен в виде прокола изоляции, то в первом приближении, можно считать, что этот дефект имеет пренебрежительно маленькую протяженность. Однако, при прохождении упомянутого пренебрежительно малого по протяженности дефекта через датчик дефектов на последнем возникнет импульс, длительностью tс, количество зарегистрированных за это время импульсов скорости k , приходящих на счетчик 13, и будет определять систематическую погрешность датчика Lp, величина которой будет равна Lp = k × lэ.

Коэффициент пересчета k в счетчике 12 устанавливают равным разнице между количеством n импульсов скорости, пришедшим на счетчик 13 и количеством импульсов ni, которые должны были пройти на него при известной длине дефекта. Определение коэффициента пересчета k и ведение счетчика 12 с регулируемым коэффициентом пересчета, позволяет исключить систематическую погрешность в определении протяженности дефектов, обусловленную конечными размерами датчика 3 дефектов и его разрешающей способностью.

Задним фронтом сигнала со счетчика 12 устанавливают триггер, находящийся в ключевом устройстве 11 в единичное состояние, а задним фронтом сигнала датчика - электрода дефектов 2 - в нулевое. На выходе ключевого устройства 11 возникает импульс, длительность которого Ti определяется истинной протяженностью дефектного участка. При этом счетчик протяженности дефектов 12 с регулируемым коэффициентом пересчета подсчитывает импульсы скорости, количество которых пропорционально длине поврежденной изоляции.

Позицией 15 на фиг. 1 обозначен единый функциональный блок, включающий в себя датчик-электрод 2 и датчик скорости 5.

Рассмотрим принцип работы упомянутого функционального блока, включающего в себя датчик-электрод 2 и датчик скорости 5, используя для этого фиг. 4. Так как объект контроля представляет собой круглое протяженное тело, покрытое изоляционной пленкой, движущееся относительно первичного преобразователя (датчика дефектов), а дефект в изоляции может находиться в любой точки поверхности этого тела, то для обеспечения одинаковости условий для обнаружения любого из дефектов нужно, чтобы все точки объекта контроля были равноудалены от поверхности первичного преобразователя. Этому условию мог бы удовлетворять любой датчик, симметрично охватывающий провод. Однако при выборе конструкции датчика следует учитывать тот факт, что провод в реальных технологических процессах, где он используется, движется с высокими скоростями, совершая при этом поперечные вибрационные колебания. Если датчик выполнить в виде неподвижного тела, внутри которого пропускать контролируемый провод, то при соприкосновении изоляции с поверхностью датчика может происходить её разрушение. Поэтому, во избежание разрушений изоляции провода, необходимо уменьшить трение изоляции об датчик. Перечисленным требованиям удовлетворяет датчик, конструкция которого приведена фиг. 3.

Датчик представляет собой два соприкасающихся по образующей цилиндрических ролика-электрода 18 и 19. Электроды через подшипники 22 и 23 размещаются на осях 20 и 21, которые закреплены на подвижных рычагах (коромыслах) 24 и 25, позволяющих электродам-роликам 18 и 19 совершать вертикальные перемещения синхронно с колебаниями провода. Электроды 18 и 19 поджимаются друг к другу при помощи пружин 36 и 37, два конца которых 38 и 39 прикреплены к выступающим штырям диэлектрической основы 17 для крепления рабочих элементов датчика, а два других конца - к отверстиям 45 и 46 просверленных в коромыслах 24 и 25 соответственно. Напряжение к электродам 18 и 19 подводится через скользящие контакты 33 и 34. При этом один конец каждого из скользящих контактов 28 и 29 соединен механически и электрически с выводами 32 и 33 для подсоединения источника питания. Источник питания подключается к выводам 32 и 33. При контроле провод протягивается через втулки 34 и 35, закрепленные соосно в корпусе 16, и в проточках прижатых пружинами 36 и 37 друг к другу образующими поверхностями роликов - электродов 18 и 19. Под действием трения поверхности провода с поверхностями проточек в электродах 18 и 19, последние начинают вращаться на подшипниках 22 и 23 вокруг осей 20 и 21, механически закрепленных к рычагам - коромыслам 24 и 25. При вращении ролика 18 приходит во вращение прикрепленный к нему стаканом 49 соосно диск 47 (см. фиг. 3) с равномерно выполненными в нем сквозными радиальными прорезями 48. Ультрафиолетовый светодиод 50 излучает ультрафиолетовый свет, который через прорези 48 поступает к ультрафиолетовому фотодиоду 51. Поскольку радиальные сквозные прорези 48 размещены равномерно по поверхности диска, то свет ультрафиолетовый свет проходя через упомянутые прорези инициирует фотодиоде, играющем роль приемника, преобразуется в импульсный ток. Количество импульсов наведенной в фотодиоде тока за один оборот ролика 18 будет равно количеству n - прорезей, а длина провода l, прошедшего через датчик за один оборот будет равна

l=2π× (D-d) (5),

где D -диаметр ролика 18, в мм; d - диаметр проточки под провод по образующей ролика 18, в мм.

За время, равное длительности одного импульса фототока на выходе фотодиода 51 через датчик пройдет элементарный отрезок провода, равный

lэ =

При этом независимо от того, с какой скоростью будет протягиваться провод через датчик, величина элементарного отрезка провода lэ, определяемая формулой 5 всегда будет оставаться неизменной, так как все величины входящие в формулу 5 постоянны.

При этом, чем больше количество прорезей n тем меньше величина lэ, принятая за единицу измерения протяженности, и тем выше точность определения указанной протяженности. По количеству N импульсов фототока с выхода фотодиода 51, прошедших в электронную схему измерителя дефектности можно определить длину L проконтролированного провода по формуле

L= lэ

Кроме длины проконтролированного провода L, можно определить также разрешающую способность датчика и протяженность каждого дефектного участка провода, что покажем ниже.

Кроме того, введение в датчик ультрафиолетового светодиода 50 приводит к снижению напряжения контроля на датчике, и к значительному повышению стабильности сигнала с выхода датчика дефектов, при прохождении через него дефектного участка изоляции. Это происходит за счет того, что ультрафиолет ионизирует газ возле электродов (роликов) датчика, что снижает время запаздывания разряда и облегчает переход несамостоятельного разряда в самостоятельный. Сказанное наглядно подтверждают осциллограммы с датчика дефектов, приведенные на фиг. 2 и фиг. 6.

Сигнал, приведенный на фиг. 6 аналогичен сигналу с датчика дефектов в электроде-датчике в прототипе, так как в нем отсутствует ультрафиолетовая подсветка. Так как количество дефектов в изоляции контролируемого провода подсчитывают по количеству импульсов, приходящих в счетчик количества дефектов с выхода датчика дефектов, то использование сигнала, приведенного на фиг. 2 приведет к значительным ошибкам. Например, по сигналу, приведенному на фиг. 2 счетчик количества дефектов посчитает не один дефект, а как минимум 4. Кроме того из-за высокой нестабильности времени tр, изменяющейся от дефекта к дефекту, с таким датчиком весьма проблематично проконтролировать протяженности дефектов.

Ультрафиолетовая подсветка существенно меняет структуру сигнала дефекта (см. фиг. 6).

Пример конкретного выполнения. Был изготовлен измеритель дефектности обмоточных проводов, блок схема которого приведена на фиг. 1. Заявляемым устройством осуществлялся контроль дефектности изоляции обмоточного провода марки ПЭТВ диаметром 0,8 мм. В качестве датчика скорости 1 и электрода - датчика 5, был использован функциональный блок 15, включающий в себя эти элементы. Упомянутый блок 15 приведен на фиг. и фиг. 4 включал в себя фотоэлектрический преобразователь перемещений.

Изготовленный функциональный блок 15 , представлен на фиг3. Корпус 16 был выполнен фрезерованием в виде швеллера из нержавеющей стали. Расстояние между параллельными стенками корпуса 16, толщина которых составляла 8 мм, было равно 100 мм. К стенкам корпуса 16 была закреплена, выполненная из капролактама основа 17 для размещения элементов блока. Основа 17 была также выполнена в виде швеллера. Параллельные стенки указанной основы 17 толщиной 10 мм, были закреплены крепежными деталями 41, 42, 43 и 44 к параллельным стенкам корпуса 16 блока, а основание, упомянутой основы 17, было расположено перпендикулярно к основанию корпуса 16 блока. В блок дополнительно были введены два металлических коромысла 24 и 25, выполненные из пластин нержавеющей стали, толщиной 3 мм. Рабочим элементом блока служили ролики 18 и 19, выполненные из нержавеющей стали. Диаметры роликов были равны 12 мм. По образующей поверхности роликов были проточены канавки радиусом равным 1 мм. Образующие поверхности роликов 18 и 19 прижимали друг к другу пружины, выполненные из стальной упругой проволоки диаметром 1 мм. К боковой поверхности ролика 18 были механически (сваркой) прикреплен стакан 49 диска с равномерно выполненными в нем сквозными радиальными прорезями 48. При диаметре 19,1 мм диска 47 нам удалось выполнить фотолитографией растр с 240 прорезями.

Два скользящих контакта 28 и 29 были выполнены из пластин нержавеющей стали, толщиной 2 мм. Два вывода 32 и 33 для подсоединения к источнику питания датчика были изготовлены в виде шпилек из прутков меди диаметром 20 мм. Выводы (шпильки) 32 и 33 были вкручены по резьбе, нарезанной в сквозных отверстиях диэлектрической основы 17. Помимо наружной резьбы на выводах 32 и 33, в них, с обоих торцов по осям, были выполнены внутренние отверстия, нарезана резьба М5, с помощью которой винтами 30 и 31 присоединяли источник питания датчика через выводы 32 и 33 к скользящим контактам 28 и 29. Источник питания подключался к выводам 32 и 33 с наружной стороны диэлектрической основы (на фиг. 3 не показано) через контакты концевого выключателя. Две направляющие втулки 34 и 35 были выточены из нержавеющей стали. Внутренний диаметр втулок был равен 2 мм, что позволяло проходить через них любому контролируемому проводу, имеющему диаметр по изоляции меньше 2 мм. Втулки 34 и 35 служили для придания проводу прямолинейного без изгибов движения, и ограничивали поперечные колебания провода во время его движения. В качестве ультрафиолетовой лампы 50 использовалась лампа vfhrb UV-Inspector 2000 [3]. Срок работы от одной зарядки - около 4-х часов. Интенсивность УФ-излучения при 400 мм: 2000 μW/см2. Длина волны: 365 нм.

В качестве фотодиода 51 был взят ультрафиолетовый фотодиод компании SGLUX выполненный на основе карбида кремния (SiC).

В качестве формирователя импульсов скорости 4 (фиг. 1) был использован умножитель частоты с коэффициентом умножения равном 10. С использованием функционального блока, приведенного на фиг. 3 и введения в устройство умножителя частоты удалось обеспечить величину

Перед контролем электрод - датчик 5 (фиг. 1), расположенный в функциональном блоке 15 (фиг. 3) предварительно калибровали. Для этого на бездефектном участке изоляции 10 отрезка провода наносили искусственный точечный дефект в виде прокола до токопроводящей жилы 7 провода, которую заземляли. Первоначально на датчик дефектов 3 подавали от регулируемого источника 1 постоянное напряжение величиной 100 В, и протягивали этот дефектный участок через электрод-датчик дефектов 5, облучая при этом газоразрядный промежуток ультрафиолетовым облучением 14. При напряжении 100 В коронный разряд при прохождении через электрод-датчик дефектов 5 не зажигался. Напряжение от источника 1 на датчике 5 повышали, и дефектный участок изоляции при непрерывном ультрафиолетовом облучении 14 газоразрядного промежутка, вновь протягивали через датчик дефектов 5. Эту процедуру осуществляли до тех пор, пока при прохождении дефектного участка провода в зоне датчика дефектов 5 не загорится стабильный коронный разряд. Это произошло при напряжении на электроде-датчике дефектов 5, равном 0,45 кВ. При зажигании коронного разряда между жилой провода 7 в месте дефекта и электродом-датчиком дефектов 5 формировали импульс дефекта, длительностью tс, и подсчитывали в счетчике 13 количество импульсов скорости k сгенерированных за время tс. Это количество оказалось равным k=80. Эту величину фиксировали и вносили, в качестве коэффициента пересчета в счетчик 12. После этой операции напряжение Uр=0,45 кВ, при котором зажигается упомянутый коронный разряд, принимали за рабочее напряжение, и контроль изоляции проводов осуществляли при упомянутой величине напряжения на датчике. В соответствии с заявляемым способом, при прохождении каждого дефектного участка изоляции через датчик дефектов должен был бы формироваться импульс дефекта длительностью ti и осуществлялся бы подсчёт количество ni сгенерированных импульсов скорости за упомянутое время ti. Протяженность li каждого дефекта следовало определять по формуле li= lэ (ni - k), где lэ - протяженность элементарного отрезка провода прошедшего через датчик дефектов за время одного сгенерированного импульса скорости.

Для определения характеристик контроля протяженности дефекта на бездефектном участке изоляции отрезка провода наносили дефект, протяженностью 0,5 мм. Участок провода с этим дефектом протягивали через электрод - датчик дефектов 5, непрерывно облучая газоразрядный промежуток ультрафиолетом 14 и регистрировали в счетчике 12 количество ni прошедших в него импульсов скорости за время tн (см. фиг. 1) сигнального импульса с датчика дефектов 5. Величина ni оказалась равной ni=100. Протяженность li дефекта определи по формуле li= lэ (ni - k)=0,025 × (100-80)=0,5 мм.

Для сравнения проделывали аналогичные процедуры с датчиком дефектов, без ультрафиолетового облучения газоразрядного промежутка электрода-датчика дефектов 5, как это было в устройстве - прототипе. При этом было выявлено, что чувствительность к дефектам Uрпрот было равно Uрпрот=1,2 кВ, а коэффициент пересчета, определяющий зону разрешения датчика, был равен k=200. При рабочем напряжении Uрпрот=1,2 кВ и определении протяженности нанесенного дефекта, протяженностью 0,5 мм по способу-прототипу было подсчитано niпрот. ==222 импульса.

Величина li= lэ (ni - k)=0,025 × (222-200)=0,55 мм.

Таким образом, по сравнению с прототипом напряжение контроля в заявляемом способе было снижено в 2,7 раза, а разрешающая способность датчика улучшена в 2,5 раза.

Используемые источники

1. ГОСТ Р МЭК 60851-5-2008. Провода обмоточные. Методы испытаний. Часть 5. Электрические свойства.

2 . Авторское свидетельство СССР № 1786414, кл. G01N27/00, Опубл. 07.01.93. Бюл. №1 (прототип).

3. http://www.geo-ndt.ru/catalog-506-yltrafioletovie-lampi.htm

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2021 |

|

RU2767959C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2021 |

|

RU2762300C1 |

| ИЗМЕРИТЕЛЬ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2021 |

|

RU2762126C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ПРОВОДА | 2021 |

|

RU2764385C1 |

| ДАТЧИК ДЛЯ НЕПРЕРЫВНОГО КОНТРОЛЯ ИЗОЛЯЦИИ ПРОВОДОВ | 2016 |

|

RU2631020C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2020 |

|

RU2737515C1 |

| УСТРОЙСТВО КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ПРОВОДОВ | 2021 |

|

RU2771743C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2020 |

|

RU2737511C1 |

| УСТРОЙСТВО СЕЛЕКТИВНОГО КОНТРОЛЯ КАЧЕСТВА ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2021 |

|

RU2757980C1 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2012 |

|

RU2506601C1 |

Изобретение относится к технике электрических испытаний и может быть использовано для контроля качества изоляции проводов. Сущность: в устройство контроля дефектности изоляции обмоточных проводов содержит датчик - электрод, источник высокого напряжения, формирователь импульсов дефектов, состоящий из источника опорного напряжения формирователя переднего и заднего фронтов и дифференциального усилителя, счетчик дефектов, датчик скорости, формирователь импульсов скорости, счётчик импульсов скорости, ключевое устройство, счетчик протяженности дефектов с регулируемым коэффициентом пересчета, триггер, светодиод и фотодиод, два металлических коромысла, две пружины, два скользящих контакта, два вывода для подсоединения источника питания, две направляющие втулки, диск с равномерно выполненными в нем сквозными радиальными прорезями. Датчик-электрод и датчик скорости провода выполнены в виде единого функционального блока, изготовленного в виде двух роликов из нержавеющей стали, имеющие U-образную проточку по образующей. Технический результат: снижение напряжения контроля и улучшение разрешающей способности датчика. 6 ил.

Устройство для контроля дефектности изоляции обмоточных проводов, содержащее датчик – электрод, источник высокого напряжения, формирователь импульсов дефектов, состоящий из источника опорного напряжения формирователя переднего и заднего фронтов и дифференциального усилителя, счетчик дефектов, датчик скорости, формирователь импульсов скорости, при этом первый вход источника высокого напряжения подключен к первому входу формирователя импульсов дефектов, выход которого подключен к входу счетчика дефектов, второй выход источника напряжения подсоединен к датчику - электроду, датчик скорости через формирователь импульсов скорости подключен к второму входу формирователя импульсов дефектов, первый и второй входы дифференциального усилителя подключены соответственно к первому входу формирователя импульсов дефектов, к выходу источника формирователя переднего и заднего фронтов, второй вход и выход которого являются соответственно вторым входом и выходом формирователя импульсов дефектов, отличающееся тем, что в него дополнительно введены счётчик импульсов скорости, ключевое устройство, счетчик протяженности дефектов с регулируемым коэффициентом пересчета, триггер, светодиод и фотодиод, при этом датчик-электрод и датчик скорости провода выполнены в виде единого функционального блока, изготовленного в виде двух роликов из нержавеющей стали, имеющие U-образную проточку по образующей, причем ролики помещают в корпус, который выполнен в виде швеллера, между параллельными стенками которого закреплена диэлектрическая основа для размещения элементов датчика, также выполненная в виде швеллера, параллельные стенки указанной основы закреплены крепежными деталями к параллельным стенкам корпуса датчика, а основание, упомянутой основы, расположено перпендикулярно к основанию корпуса датчика, в датчик дополнительно введены два металлических коромысла, две пружины, два скользящих контакта, два вывода для подсоединения источника питания, две направляющие втулки, диск с равномерно выполненными в нем сквозными радиальными прорезями, одна плоскость которого выполнена в виде цилиндрического стакана, причем коромысла выполнены в виде металлических пластин, на одном конце каждой из которых жестко закреплены перпендикулярно плоскости пластины цилиндрические оси под подшипники, на другом конце каждой пластины коромысла выполнены перпендикулярно плоскости коромысел отверстия под оси, которые жестко закреплены на диэлектрической основе для размещения элементов датчика, вращающихся роликов, прижатых с помощью пружин друг к другу образующими поверхностями в точке соприкосновения, лежащей на вертикальной оси симметрии указанных роликов, к боковой поверхности одного из вращающихся роликов соосно прикреплен стакан упомянутого диска с радиальными прорезями, по образующим поверхностям роликов выполнены проточки, лежащие при соприкосновении роликов друг против друга и служащие для фиксации и ограничения движения провода в поперечном направлении, в центральную часть роликов впрессованы подшипники, насаженные на упомянутые выше цилиндрические оси, жестко закрепленные на подвижном конце коромысел, неподвижные концы коромысел, имеющимися на них отверстиями одеты на оси, механически закрепленные на диэлектрической основе для размещения элементов датчика, ролики прижаты друг другу своими образующими поверхностями при помощи двух пружин, один конец которых закреплен механически к одному из коромысел, а два других конца пружин механически закреплены к диэлектрической основе для размещения элементов датчика, напряжение к рабочим поверхностям роликов подводится скользящими контактами, выполненных в виде упругих пластинчатых пружин, один конец которых прижат к осям роликов, другой конец электрически и механически соединен к концу с выводами для подсоединения источника питания, в стенках корпуса датчика закреплены направляющие втулки, продольные оси симметрии которых совпадают с осью провода, ультрафиолетовый светодиод расположен в зазоре между диском с равномерно выполненными в нем сквозными радиальными прорезями, со стороны плоскости, выполненной в виде цилиндрического стакана и поверхностью ролика, к которому механически прикреплен стакан, ультрафиолетовый фотодиод расположен с противоположной стороны упомянутого диска с радиальными прорезями, при этом выход фотодиода подключен к входу формирователя импульсов скорости, один из выходов которого подключен к ключевому устройству, выход ключевого устройства подключен ко входу счетчика протяженности дефектов с регулируемым коэффициентом пересчета.

| ДАТЧИК ДЛЯ НЕПРЕРЫВНОГО КОНТРОЛЯ ИЗОЛЯЦИИ ПРОВОДОВ | 2016 |

|

RU2631020C1 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2012 |

|

RU2506602C1 |

| Способ контроля дефектности изоляции провода и устройство для его осуществления | 1989 |

|

SU1786414A1 |

| ПОДЪЕМНИК | 2010 |

|

RU2435727C1 |

| DE 2921082 А1 10.01.1980. | |||

Авторы

Даты

2020-07-15—Публикация

2020-02-21—Подача