Настоящее изобретение относится к компонентам катализатора для полимеризации олефинов, в частности, пропилена, содержащим дигалогенид Mg, соединение Ti, имеющее, по меньшей мере, одну связь Ti-галоген и, по меньшей мере, два электронодонорных соединения, выбранных из специфических классов.

Современные катализаторы ZN, включающие соединения титана, нанесенные на галогениды магния, хорошо известны в данной области. Катализаторы этого типа описаны в патенте США USP 4298718. Упомянутые катализаторы содержат тетрагалогениды титана, нанесенные на галогениды магния. Хотя катализаторы имеют высокую активность в полимеризации альфа-олефинов, таких как пропилен, они имеют не очень хорошую стереоспецифичность. Улучшения в отношении стереоспецифичности были достигнуты в результате добавления электронодонорных соединений к твердым компонентам катализатора.

Высокий уровень рабочих свойств по показателям активности и стереоспецифичности катализатора был получен с катализаторами, описанными в европейском патенте № 045977. Упомянутые катализаторы имеют, в качестве твердого компонента катализаторов, галогенид магния, на который нанесен галогенид титана, предпочтительно TiCl4, и электронодонорное соединение, выбранное из специфических классов сложных эфиров карбоновых кислот, и, в качестве компонента со-катализатора, систему, образованную триалкильным соединением Al и соединением кремния, содержащим, по меньшей мере, одну связь Si-OR, где R представляет собой гидрокарбильный радикал.

Большинство из катализаторов полипропилена, используемых в настоящее время, основано на сложных диэфирах фталата в качестве внутренних доноров, используемых в комбинации с алкил-алюминиевым со-катализатором и с алкилалкоксисиланами в качестве агентов регулирования селективности (внешние доноры). Особый тип этих катализаторов, катализаторов, имеющих относительно высокую пористость, также используется в получении ударопрочных гетерофазных сополимеров, содержащих кристаллическую пропиленовую гомо- или со-полимерную матрицу и значительное количество, в некоторых применениях более 50% масс., сополимера на основе этилена с очень низкой кристалличностью и с высокой растворимостью в ксилоле.

Для этого последнего конкретного применения также необходимо, чтобы катализатор показывал хорошую морфологическую стабильность, позволяющую производить значительное количество низкокристаллического сополимера в отсутствие явлений забивания оборудования, образования крупной крошки и агломерации частиц или адгезии на стенках реактора.

Катализаторы на основе фталата с высокой пористостью, которые, как правило, наделены этим свойством, что показано в раскрытии заявки на европейский патент EP-A-395083, получают путем осуществления контактирования соединения титана, электронодонорного соединения (фталат), с MgCl2·(EtOH)m, где m имеет значение от 0,15 до 1,7, который в свою очередь получают в результате частичной деалкоголизации аддуктов с более высоким содержанием спирта.

Однако, тот факт, что иногда ударопрочные композиции, производимые с помощью этого катализатора, показывают слишком высокое содержание олигомеров, что негативно сказывается на их свойствах и на проблемах токсичности, которые могут быть связаны с применением фталатов, подводит к рассмотрению альтернатив для их замены. Европейский патент № 0361494, EP728769 и международная заявка на патент WO99/57160 описывают очень активные твердые компоненты катализаторов для полимеризации олефинов, содержащие, в качестве внутреннего электронодонорного соединения, 1,3-диэфир, характеризующийся особой структурой и/или особыми характеристиками реакционной способности по отношению к безводным хлориду магния и TiCl4. В WO99/57160 может присутствовать дополнительный донор, выбранный из сложных эфиров карбоновых кислот и в особенности из малонатов.

Катализаторы, полученные в результате реакции упомянутых компонентов катализатора с алкильным соединением Al, показывают столь высокие активность и стереоспецифичность в полимеризации олефинов, что использование внешнего донора электронов может быть исключено. Следует отметить, что в вышеупомянутых документах катализаторы на основе 1,3-диэфира всегда получают исходя из носителя, который не вырабатывает катализатор с высокой пористостью. При попытке применить подход, описанный в EP 395083, с использованием 1,3-диэфира в качестве внутреннего донора, было сделано наблюдение, что степень внедрения диэфира в катализатор является намного ниже, и полученные катализаторы показывают рабочие характеристики, ухудшенные до неприемлемого уровня с точки зрения баланса активности/стереоспецифичности. Таким образом, было бы важно найти путь получения катализатора, свободного от фталатов, имеющего хорошую морфологическую стабильность и высокие значения активности даже в том случае, когда используют в качестве внутреннего донора 1,3-диэфир.

Автор заявки к настоящему времени обнаружил, что твердый компонент катализатора, имеющий особую пористость и особый химический состав, может вырабатывать ударопрочные полимерные композиции также без использования доноров на основе фталатов.

Таким образом, настоящее изобретение относится к твердому компоненту катализатора, содержащему галогенид магния, соединение титана, имеющее, по меньшей мере, связь Ti-галоген, и, по меньшей мере, два электронодонорных соединения, одно из которых выбирают из 1,3-диэфиров, а другое выбирают из сукцинатов, где вышеупомянутый компонент катализатора характеризуется тем, что молярное соотношение ID/Ti составляет от 0,30 до 0,90, где ID соответствует общему молярному количеству сукцината и 1,3-диэфира, молярное соотношение между 1,3-диэфирным донором и сукцинатным донором имеет значение, которое больше или равно 0,60, а пористость, определяемая методом нагнетания ртути в твердый компонент катализатора, благодаря порам с радиусом, величина которого равна или меньше 1 мкм, составляет, по меньшей мере, 0,30 см3/г.

Предпочтительно, соотношение ID/Ti составляет от 0,45 до 0,75 и более предпочтительно от 0,50 до 0,80. Предпочтительно, молярное соотношение 1,3-диэфирного донора и сукцинатного донора находится в диапазоне от 0,80 до 2 и более предпочтительно от 1 до 1,80.

Пористость имеет величину предпочтительно выше 0,35, более предпочтительно выше 0,40 и в особенности выше 0,42 см3/г.

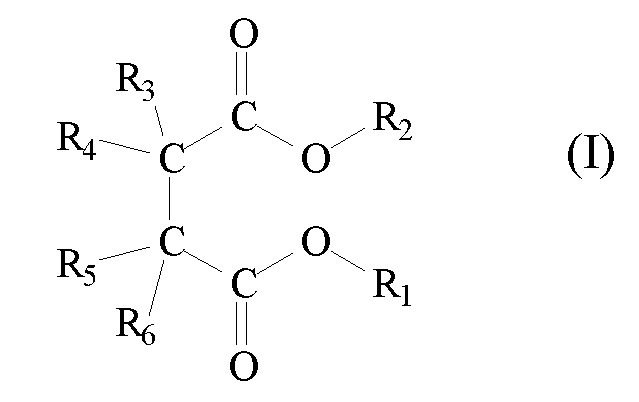

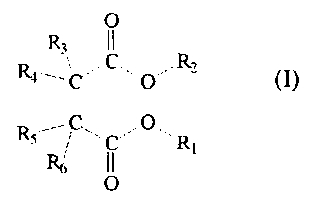

Предпочтительные сукцинаты представляют собой сукцинаты, относящиеся к формуле (I):

где радикалы R1 и R2, одинаковые или отличающиеся друг от друга, представляют собой С1-С20 линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы; радикалы R3-R6, одинаковые или отличающиеся друг от друга, представляют собой водород или С1-С20 линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы; и радикалы R3-R6, которые присоединены к одному и тому же атому углерода сукцинатной цепи, могут быть связаны вместе с образованием цикла.

R1 и R2 представляют собой предпочтительно С1-С8 алкильную, циклоалкильную, арильную, арилалкильную и алкиларильную группы. Особенно предпочтительными являются соединения, в которых R1 и R2 выбирают из первичных алкилов, и в частности, из разветвленных первичных алкилов. Примерами подходящих групп R1 и R2 являются метил, этил, н-пропил, н-бутил, изобутил, неопентил, 2-этилгексил. Особенно предпочтительными являются этил, изобутил, и неопентил. Одной из предпочтительных групп соединений, описанных формулой (I), является группа соединений, в которой R3-R5 представляют собой водород, и R6 является разветвленной алкильной, циклоалкильной, арильной, арилалкильной и алкиларильной радикальной группой, имеющей от 3 до 10 атомов углерода. Конкретными примерами подходящих монозамещенных сукцинатных соединений являются диэтил-втор-бутилсукцинат, диэтил-гексилсукцинат, диэтил-циклопропилсукцинат, диэтил-норборнилсукцинат, диэтил-триметилсилилсукцинат, диэтил-метоксисукцинат, диэтил-п-метоксифенилсукцинат, диэтил-п-хлорфенилсукцинат, диэтил-фенилсукцинат, диэтил-циклогексилсукцинат, диэтил-бензилсукцинат, диэтил-циклогексилметилсукцинат, диэтил-трет-бутилсукцинат, диэтил-изобутилсукцинат, диэтил-изопропилсукцинат, диэтил-неопентилсукцинат, диэтил-изопентилсукцинат, диэтил-(1-трифторметилэтил)сукцинат, диэтил-флуоренилсукцинат, диизобутил-втор-бутилсукцинат, диизобутил-тексилсукцинат, диизобутил-циклопропилсукцинат, диизобутил-норборнилсукцинат, диизобутил-пергидросукцинат, диизобутил-триметилсилилсукцинат, диизобутил-метоксисукцинат, диизобутил-п-метоксифенилсукцинат, диизобутил-п-хлорфенилсукцинат, диизобутил-циклогексилсукцинат, диизобутил-бензилсукцинат, диизобутил-циклогексилметилсукцинат, диизобутил-трет-бутилсукцинат, диизобутил-изобутилсукцинат, диизобутил-изопропилсукцинат, диизобутил-неопентилсукцинат, диизобутил-изопентилсукцинат, диизобутил-(1-трифторметилэтил)сукцинат, диизобутил-фенилсукцинат, диизобутил-флуоренилсукцинат, динеопентил-втор-бутилсукцинат, динеопентил-тексилсукцинат, динеопентил-циклопропилсукцинат, динеопентил-норборнилсукцинат, динеопентил-триметилсилилсукцинат, динеопентил-метоксисукцинат, динеопентил-п-метоксифенилсукцинат, динеопентил-п-хлорфенилсукцинат, динеопентил-фенилсукцинат, динеопентил-циклогексилсукцинат, динеопентил-бензилсукцинат, динеопентил-циклогексилметилсукцинат, динеопентил-трет-бутилсукцинат, динеопентил-изобутилсукцинат, динеопентил-изопропилсукцинат, динеопентил-неопентилсукцинат, динеопентил-изопентилсукцинат, динеопентил-(1-трифторметилэтил)сукцинат, динеопентил-флуоренилсукцинат. Другая предпочтительная группа соединений из числа соединений формулы (I) представляет собой группу соединений, в которой, по меньшей мере, два радикала из R3-R6 отличаются от водорода и выбраны из С1-С20 линейной или разветвленной алкильной, алкенильной, циклоалкильной, арильной, арилалкильной или алкиларильной группы, необязательно содержащей гетероатомы. Особенно предпочтительными являются соединения, в которых две радикальные группы, отличающиеся от водорода, связаны с одним и тем же атомом углерода. Кроме того, также соединения, в которых, по меньшей мере, два радикала, отличающиеся от водорода, связаны с другими атомами углерода сукцинатной цепи, то есть, R3 и R5 и R4 и R6 являются особенно предпочтительными. Конкретные примеры подходящих дизамещенных сукцинатов представляют собой: диэтил-2,2-диметилсукцинат, диэтил-2-этил-2-метилсукцинат, диэтил-2-бензил-2-изопропилсукцинат, диэтил-2-циклогексилметил-2-изобутилсукцинат, диэтил-2-циклопентил-2-н-бутилсукцинат, диэтил-2,2-диизобутилсукцинат, диэтил-2-циклогексил-2-этилсукцинат, диэтил-2-изопропил-2-метилсукцинат, диэтил-2-тетрадецил-2-этилсукцинат, диэтил-2-изобутил-2-этилсукцинат, диэтил-2-(1-трифторметил-этил)-2-метилсукцинат, диэтил-2-изопентил-2-изобутилсукцинат, диэтил-2-фенил-2-н-бутилсукцинат, диизобутил-2,2-диметилсукцинат, диизобутил-2-этил-2-метилсукцинат, диизобутил-2-бензил-2-изопропилсукцинат, диизобутил-2-циклогексилметил-2-изобутилсукцинат, диизобутил-2-циклопентил-2-н-бутилсукцинат, диизобутил-2,2-диизобутилсукцинат, диизобутил-2-циклогексил-2-этилсукцинат, диизобутил-2-изопропил-2-метилсукцинат, диизобутил-2-тетрадецил-2-этилсукцинат, диизобутил-2-изобутил-2-этилсукцинат, диизобутил-2-(1-трифторметилэтил)-2-метилсукцинат, диизобутил-2-изопентил-2-изобутилсукцинат, диизобутил-2-фенил-2-н-бутилсукцинат, динеопентил-2,2-диметилсукцинат, динеопентил-2-этил-2-метилсукцинат, динеопентил-2-бензил-2-изопропилсукцинат, динеопентил-2-циклогексилметил-2-изобутилсукцинат, динеопентил-2-циклопентил-2-н-бутилсукцинат, динеопентил-2,2-диизобутилсукцинат, динеопентил-2-циклогексил-2-этилсукцинат, динеопентил-2-изопропил-2-метилсукцинат, динеопентил-2-тетрадецил-2-этилсукцинат, динеопентил-2-изобутил-2-этилсукцинат, динеопентил-2-(1-трифторметилэтил)-2-метилсукцинат, динеопентил-2-изопентил-2-изобутилсукцинат, динеопентил-2-фенил-2-н-бутилсукцинат.

Кроме того, также соединения, в которых, по меньшей мере, два радикала, отличные от водорода, связаны с различными атомами углерода, то есть, R3 и R4 и R4 и R6 являются особенно предпочтительными. Конкретными примерами подходящих соединений являются диэтил-2,3-бис(триметилсилил)сукцинат, диэтил-2,2-втор-бутил-3-метилсукцинат, диэтил-2-(3,3,3-трифторпропил)-3-метилсукцинат, диэтил-2,3-бис(2-этил-бутил)сукцинат, диэтил-2,3-диэтил-2-изопропилсукцинат, диэтил-2,3-диизопропил-2-метилсукцинат, диэтил-2,3-дициклогексил-2-метилсукцинат, диэтил-2,3-дибензилсукцинат, диэтил-2,3-диизопропилсукцинат, диэтил-2,3-бис(циклогексилметил)сукцинат, диэтил-2,3-ди-трет-бутилсукцинат, диэтил-2,3-диизобутилсукцинат, диэтил-2,3-динеопентилсукцинат, диэтил-2,3-диизопентилсукцинат, диэтил-2,3-(1-трифторметил-этил)сукцинат, диэтил-2,3-тетрадецилсукцинат, диэтил-2,3-флуоренилсукцинат, диэтил-2-изопропил-3-изобутилсукцинат, диэтил-2-тербутил-3-изопропилсукцинат, диэтил-2-изопропил-3-циклогексилсукцинат, диэтил-2-изопентил-3-циклогексилсукцинат, диэтил-2-тетрадецил-3-циклогексилметилсукцинат, диэтил-2-циклогексил-3-циклопентилсукцинат; диизобутил-2,3-диэтил-2-изопропилсукцинат, диизобутил-2,3-диизопропил-2-метилсукцинат, диизобутил-2,3-дициклогексил-2-метилсукцинат, диизобутил-2,3-дибензилсукцинат, диизобутил-2,3-диизопропилсукцинат, диизобутил-2,3-бис(циклогексилметил)сукцинат, диизобутил-2,3-ди-трет-бутилсукцинат, диизобутил-2,3-диизобутилсукцинат, диизобутил-2,3-динеопентилсукцинат, диизобутил-2,3-диизопентилсукцинат, диизобутил-2,3-(1-трифторметил-этил)сукцинат, диизобутил-2,3-тетрадецилсукцинат, диизобутил-2,3-флуоренилсукцинат, диизобутил-2-изопропил-3-изобутилсукцинат, диизобутил-2-тербутил-3-изопропилсукцинат, диизобутил-2-изопропил-3-циклогексилсукцинат, диизобутил-2-изопентил-3-циклогексилсукцинат, диизобутил-2-тетрадецил-3-циклогексилметилсукцинат, диизобутил-2-циклогексил-3-циклопентилсукцинат; динеопентил-2,3-бис(триметилсилил)сукцинат, динеопентил-2,2-втор-бутил-3-метилсукцинат, динеопентил-2-(3,3,3-трифторпропил)-3-метилсукцинат, динеопентил-2,3-бис(2-этил-бутил)сукцинат, динеопентил-2,3-диэтил-2-изопропилсукцинат, динеопентил-2,3-диизопропил-2-метилсукцинат, динеопентил-2,3-дициклогексил-2-метилсукцинат, динеопентил-2,3-дибензилсукцинат, динеопентил-2,3-диизопропилсукцинат, динеопентил-2,3-бис(циклогексилметил)сукцинат, динеопентил-2,3-ди-трет-бутилсукцинат, динеопентил-2,3-диизобутилсукцинат, динеопентил-2,3-динеопентилсукцинат, динеопентил-2,3-диизопентилсукцинат, динеопентил-2,3-(1-трифторметил-этил)сукцинат, динеопентил-2,3-тетрадецилсукцинат, динеопентил-2,3-флуоренилсукцинат, динеопентил-2-изопропил-3-изобутилсукцинат, динеопентил-2-тербутил-3-изопропилсукцинат, динеопентил-2-изопропил-3-циклогексилсукцинат, динеопентил-2-изопентил-3-циклогексилсукцинат, динеопентил-2-тетрадецил-3-циклогексилметилсукцинат, динеопентил-2-циклогексил-3-циклопентилсукцинат.

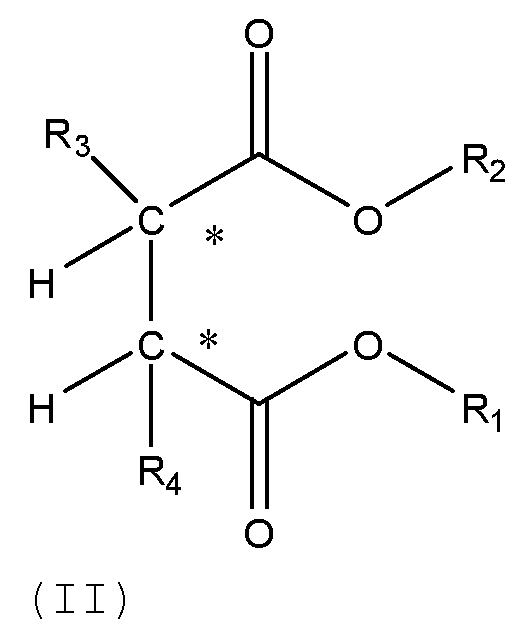

Предпочтительный подкласс сукцинатов может быть выбран из сукцинатов формулы (II), приведенной ниже,

в которой радикалы R1 и R2, одинаковые или отличающиеся друг от друга, представляют собой С1-С20 линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы; и радикалы R3 и R4, одинаковые или отличающиеся друг от друга, представляют собой С1-С20 алкильную, С3-С20 циклоалкильную, С5-С20 арильную, арилалкильную или алкиларильную группу, при условии, что, по меньшей мере, одна из них является разветвленным алкилом; где указанные соединения являются, относительно двух асимметрических атомов углерода, идентифицированных в структуре формулы (I), стереоизомерами типа (S,R) или (R,S).

R1 и R2 представляют собой предпочтительно С1-С8 алкильную, циклоалкильную, арильную, арилалкильную и алкиларильную группы. Особенно предпочтительными являются соединения, в которых R1 и R2 выбирают из первичных алкилов, и в частности, из разветвленных первичных алкилов. Примерами подходящих групп R1 и R2 являются метил, этил, н-пропил, н-бутил, изобутил, неопентил, 2-этилгексил. Особенно предпочтительными являются этил, изобутил, и неопентил.

Особенно предпочтительными являются соединения, в которых радикальные группы R3 и/или R4 являются вторичными алкилами, такими как изопропил, втор-бутил, 2-пентил, 3-пентил, или циклоалкилами, такими как циклогексил, циклопентил, циклогексилметил.

Примерами вышеупомянутых соединений являются формы (S,R) (S,R), чистые или взятые в смеси, необязательно в рацемической форме, диэтил-2,3-бис(триметилсилил)сукцинат, диэтил-2,3-бис(2-этилбутил)сукцинат, диэтил-2,3-дибензилсукцинат, диэтил-2,3-диизопропилсукцинат, диизобутил-2,3-диизопропилсукцинат, диэтил-2,3-бис(циклогексилметил)сукцинат, диэтил-2,3-диизобутилсукцинат, диэтил-2,3-динеопентилсукцинат, диэтил-2,3-дициклопентилсукцинат, диэтил-2,3-дициклогексилсукцинат.

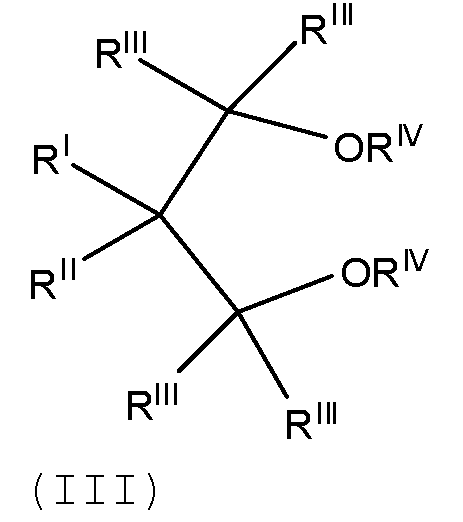

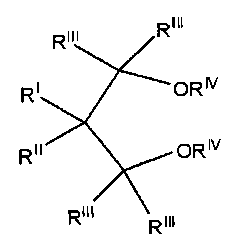

Из числа 1,3-диэфиров, упомянутых выше, особенно предпочтительными являются соединения формулы (III)

где RI и RII являются одинаковыми или различными и представляют собой водород или линейные или разветвленные С1-С18 углеводородные группы, которые также могут образовывать одну или более циклических структур; группы RIII, одинаковые или отличающиеся друг от друга, представляют собой водород или С1-С18 углеводородные группы; группы RIV, одинаковые или отличающиеся друг от друга, имеют то же значение, что и RIII, за исключением того, что они не могут быть водородами; каждая из групп RI-RIV может содержать гетероатомы, выбранные из галогенов, N, O, S и Si. Предпочтительно, RIV представляет собой алкильный радикал с 1-6 атомами углерода и более конкретно метил, тогда как радикалы RIII являются предпочтительно водородом. Кроме того, в том случае, когда R1 представляет собой метил, этил, пропил или изопропил, RII может представлять собой этил, пропил, изопропил, бутил, изобутил, трет-бутил, изопентил, 2-этилгексил, циклопентил, циклогексил, метилциклогексил, фенил или бензил; в том случае, когда RI является водородом, RII может представлять собой этил, бутил, втор-бутил, трет-бутил, 2-этилгексил, циклогексилэтил, дифенилметил, п-хлорфенил, 1-нафтил, 1-декагидронафтил; RI и RII также могут быть одинаковыми и могут представлять собой этил, пропил, изопроопил, бутил, изобутил, трет-бутил, неопентил, фенил, бензил, циклогексил, циклопентил.

Конкретные примеры простых эфиров, которые могут быть преимущественно использованы, включают: 2-(2-этилгексил)-1,3-диметоксипропан, 2-изопропил-1,3-диметоксипропан, 2-бутил-1,3-диметоксипропан, 2-втор-бутил-1,3-диметоксипропан, 2-циклогексил-1,3-диметоксипропан, 2-фенил-1,3-диметоксипропан, 2-трет-бутил-1,3-диметоксипропан, 2-кумил-1,3-диметоксипропан, 2-(2-фенилэтил)-1,3-диметоксипропан, 2-(2-циклогексилэтил)-1,3-диметоксипропан, 2-(п-хлорфенил)-1,3-диметоксипропан, 2-(дифенилметил)-1,3-диметоксипропан, 2-(1-нафтил)-1,3-диметоксипропан, 2-(п-фторфенил)-1,3-диметоксипропан, 2-(1-декагидронафтил)-1,3-диметоксипропан, 2-(п-трет-бутилфенил)-1,3-диметоксипропан, 2,2-дициклогексил-1,3-диметоксипропан, 2,2-диэтил-1,3-диметоксипропан, 2,2-дипропил-1,3-диметоксипропан, 2,2-ди-н-бутил-1,3-диметоксипропан, 2,2-диэтил-1,3-диэтоксипропан, 2,2-дициклопентил-1,3-диметоксипропан, 2,2-дипропил-1,3-диэтоксипропан, 2,2-ди-н-бутил-1,3-диэтоксипропан, 2-метил-2-этил-1,3-диметоксипропан, 2-метил-2-пропил-1,3-диметоксипропан, 2-метил-2-бензил-1,3-диметоксипропан, 2-метил-2-фенил-1,3-диметоксипропан, 2-метил-2-циклогексил-1,3-диметоксипропан, 2-метил-2-метилциклогексил-1,3-диметоксипропан, 2,2-бис(п-хлорфенил)-1,3-диметоксипропан, 2,2-бис(2-фенилэтил)- 1,3-диметоксипропан, 2,2-бис(2-циклогексилэтил)-1,3-диметоксипропан, 2-метил-2-изобутил-1,3-диметоксипропан, 2-метил-2-(2-этилгексил)-1,3-диметоксипропан, 2,2-бис(2-этилгексил)-1,3-диметоксипропан, 2,2-бис(п-метилфенил)-1,3-диметоксипропан, 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2,2-дифенил-1,3-диметоксипропан, 2,2-дибензил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1,3-диметоксипропан, 2,2-бис(циклогексилметил)-1,3-диметоксипропан, 2,2-диизобутил-1,3-диэтоксипропан, 2,2-диизобутил-1,3-дибутоксипропан, 2-изобутил-2-изопропил-1,3-диметоксипропан, 2,2-ди-втор-бутил-1,3-диметоксипропан, 2,2-ди-трет-бутил-1,3-диметоксипропан, 2,2-динеопентил-1,3-диметоксипропан, 2-изо-пропил-2-изопентил-1,3-диметоксипропан, 2-фенил-2-бензил-1,3-диметоксипропан, 2-циклогексил-2-циклогексилметил-1,3-диметоксипропан.

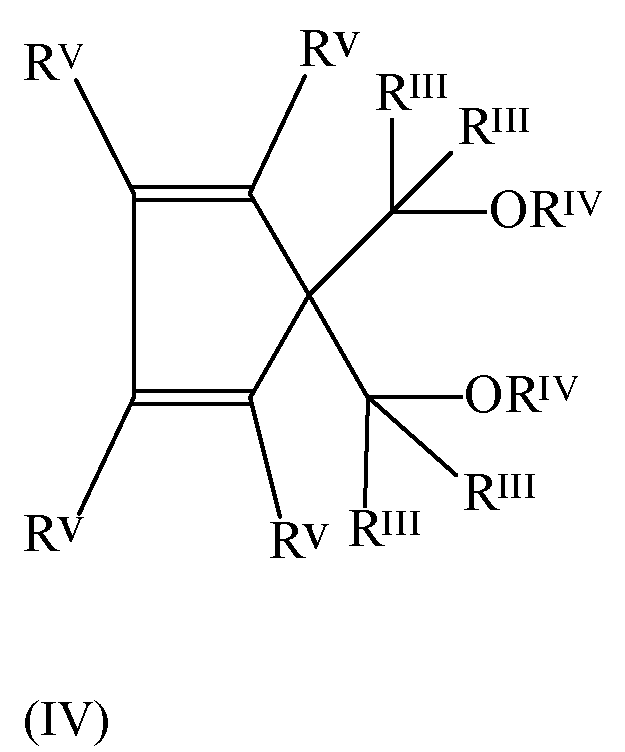

Кроме того, особенно предпочтительными являются 1,3-диэфиры формулы (IV),

где радикалы RIV имеют то же значение, которое разъяснено выше, и радикалы RIII и RV, одинаковые или отличающиеся друг от друга, выбирают из группы, состоящей из водорода; галогенов, предпочтительно Cl и F; С1-С20 алкильных радикалов, линейных или разветвленных; С3-С20 циклоалкильных, С6-С20 арильных, С7-С20 алкиларильных и С7-С20 арилалкильных радикалов, и два или более из радикалов RV могут быть связаны друг с другом с образованием конденсированных циклических структур, насыщенных или ненасыщенных, необязательно замещенных радикалами RVI, выбранными из группы, состоящей из галогенов, предпочтительно Cl и F; С1-С20 алкильных радикалов, линейных или разветвленных; С3-С20 циклоалкильных, С6-С20 арильных, С7-С20 алкиларильных и С7-С20 арилалкильных радикалов; где упомянутые радикалы RV и RVI необязательно содержат один или более гетероатомов вместо атомов углерода или водорода, или вместо и тех и других атомов.

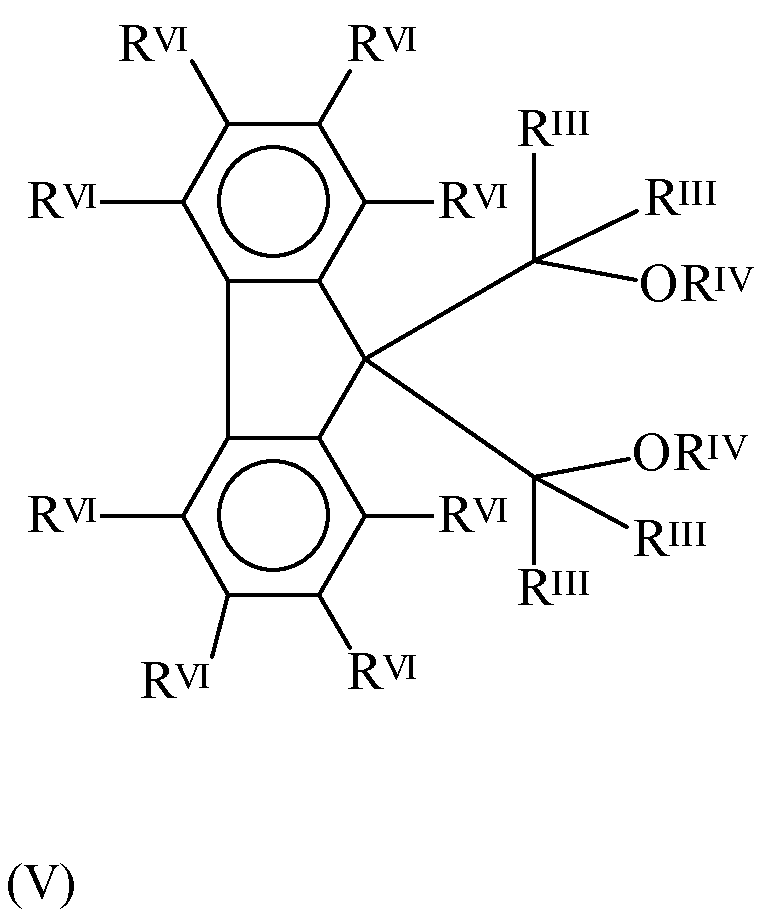

Предпочтительно, в 1,3-диэфирах с формулами (III) и (IV) все радикалы RIII являются водородом, и все радикалы RIV представляют собой метил. Кроме того, особенно предпочтительными являются 1,3-диэфиры формулы (II), где два или более из радикалов RV связаны друг с другом с образованием одной или более конденсированных циклических структур, предпочтительно бензольных, необязательно замещенных радикалами RVI. Особенно предпочтительными являются соединения формулы (V):

где радикалы RVI, одинаковые или отличающиеся друг от друга, представляют собой водород; галогены, предпочтительно Cl и F; С1-С20 алкильные радикалы, линейные или разветвленные; С3-С20 циклоалкильные, С6-С20 арильные, С7-С20 алкиларильные и С7-С20 арилалкильные радикалы, необязательно содержащие один или более гетероатомов, выбранных из группы, состоящей из N, O, S, P, Si и галогенов, в частности Cl и F, вместо атомов углерода или водорода, или вместо и тех и других атомов; радикалы RIII и RIV такие, как определено для формулы (V) выше.

Конкретные примеры соединений, охватываемых формулами (IV) и (V), представляют собой следующее:

1,1-бис(метоксиметил)циклопентадиен;

1,1-бис(метоксиметил)-2,3,4,5-тетраметилциклопентадиен;

1,1-бис(метоксиметил)-2,3,4,5-тетрафенилциклопентадиен;

1,1-бис(метоксиметил)-2,3,4,5-тетрафторциклопентадиен;

1,1-бис(метоксиметил)-3,4-дициклопентилциклопентадиен;

1,1-бис(метоксиметил)инден; 1,1-бис(метоксиметил)-2,3-диметилинден;

1,1-бис(метоксиметил)-4,5,6,7-тетрагидроинден;

1,1-бис(метоксиметил)-2,3,6,7-тетрафторинден;

1,1-бис(метоксиметил)-4,7-диметилинден;

1,1-бис(метоксиметил)-3,6-диметилинден;

1,1-бис(метоксиметил)-4-фенилинден;

1,1-бис(метоксиметил)-4-фенил-2-метилинден;

1,1-бис(метоксиметил)-4-циклогексилинден;

1,1-бис(метоксиметил)-7-(3,3,3-трифторпропил)инден;

1,1-бис(метоксиметил)-7-триметилсилилинден;

1,1-бис(метоксиметил)-7-трифторметилинден;

1,1-бис(метоксиметил)-4,7-диметил-4,5,6,7-тетрагидроинден;

1,1-бис(метоксиметил)-7-метилинден;

1,1-бис(метоксиметил)-7-циклопентилинден;

1,1-бис(метоксиметил)-7-изопропилинден;

1,1-бис(метоксиметил)-7-циклогексилинден;

1,1-бис(метоксиметил)-7-трет-бутилинден;

1,1-бис(метоксиметил)-7-трет-бутил-2-метилинден;

1,1-бис(метоксиметил)-7-фенилинден;

1,1-бис(метоксиметил)-2-фенилинден;

1,1-бис(метоксиметил)-1Н-бенз[е]инден;

1,1-бис(метоксиметил)-1Н-2-метилбенз[e]инден;

9,9-бис(метоксиметил)флуорен;

9,9-бис(метоксиметил)-2,3,6,7-тетраметилфлуорен;

9,9-бис(метоксиметил)-2,3,4,5,6,7-гексафторфлуорен;

9,9-бис(метоксиметил)-2,3-бензофлуорен;

9,9-бис(метоксиметил)-2,3,6,7-дибензофлуорен;

9,9-бис(метоксиметил)-2,7-диизопропилфлуорен;

9,9-бис(метоксиметил)-1,8-дихлорфлуорен;

9,9-бис(метоксиметил)-2,7-дициклопентилфлуорен;

9,9-бис(метоксиметил)-1,8-дифторфлуорен;

9,9-бис(метоксиметил)-1,2,3,4-тетрагидрофлуорен;

9,9-бис(метоксиметил)-1,2,3,4,5,6,7,8-октагидрофлуорен;

9,9-бис(метоксиметил)-4-трет-бутилфлуорен.

Как объяснено выше, компонент катализатора этого изобретения содержит, в дополнение к упомянутым выше донорам электронов, соединение титана, имеющее, по меньшей мере, связь Ti-галоген, и галогенид Mg. Галогенид магния представляет собой предпочтительно MgCl2 в активной форме, которая широко известна из патентной литературы в качестве носителя для катализаторов Циглера-Натта. Патенты USP 4298718 и USP 4495338 были первыми, в которых было описано применение этих соединений в катализе под действием катализатора Циглера-Натта. Из этих патентов известно, что дигалогениды магния в активной форме, используемые в качестве носителя или со-носителя в компонентах катализаторов для полимеризации олефинов, характеризуются рентгеновскими спектрами, в которых наиболее интенсивная дифракционная линия, которая появляется в спектре неактивного галогенида, уменьшена по интенсивности и заменена гало, максимальная интенсивность которого смещена в направлении меньших значений угла относительно значений угла более интенсивной линии.

Предпочтителльные соединения титана, используемые в компоненте катализатора согласно настоящему изобретению, представляют собой TiCl4 и TiCl3; кроме того, также могут быть использованы Ti-галогеналкоголяты формулы Ti(OR)n-yXy, где n означает валентность титана, y представляет собой число между 1 и n-1. X означает галоген, и R представляет собой углеводородную радикальную группу, имеющую от 1 до 10 атомов углерода.

Предпочтительно, упомянутый компонент катализатора имеет средний размер частиц, находящийся в диапазоне от 20 до 150 мкм и более предпочтительно от 40 до 100 мкм.

Получение твердого компонента катализатора может быть выполнено в соответствии с несколькими способами. Согласно предпочтительному способу твердый компонент катализатора может быть получен путем проведения реакции между соединением титана формулы Ti(OR)n-yXy, где n означает валентность титана, и y представляет собой число между 1 и n, предпочтительно TiCl4, и хлоридом магния, получающимся из аддукта формулы MgCl2pROH, где р означает число между 0,1 и 2, и R представляет собой углеводородную радикальную группу, имеющую от 1-18 атомов углерода, где упомянутую реакцию проводят в присутствии двух доноров электронов, которые могут быть добавлены одновременно или последовательно. Аддукт может быть подходящим образом приготовлен в виде частиц сферической формы путем смешения спирта и хлорида магния в присутствии инертного углеводорода, несмешиваемого с аддуктом, при проведении реакции в условиях перемешивания при температуре плавления аддукта (100-130°С). Затем, эмульсию быстро охлаждают, посредством чего вызывают затвердевание аддукта в форме сферических частиц. Пример аддуктов в форме сферических частиц, приготовленных согласно этой методике, описаны в USP 4399054 и USP 4469648. Полученный таким образом аддукт затем подвергают термически контролируемой деалкоголизации (80-130°С) для того, чтобы получить аддукт, в котором число моль спирта, как правило, имеет значение ниже 2, предпочтительно между 0,1 и 1,5.

В предпочтительном способе получения катализатора изобретения, реакция с соединением Ti может быть проведена путем суспендирования аддукта (деалкоголизированного или как такового) в холодном TiCl4, как правило, при 0°С. Предпочтительно, аддукт используют в таком количестве, чтобы иметь концентрацию, находящуюся в диапазоне от 20 до 100 г/л, и предпочтительно от 30 до 90 г/л. Температуру затем постепенно повышают до достижения температуры, находящейся в диапазоне от 90-130°С, и поддерживают эту температуру в течение 0,5-3 часов. Согласно предпочтительному варианту осуществления, сукцинат добавляют на этой первой стадии реакции и предпочтительно в тот момент, когда температура смеси находится в диапазоне 0-40°С. Молярное соотношение, в котором его используют, зависит от желаемого конечного количества сложного эфира в катализаторе, но, как правило, молярное соотношение Mg/сукцинат может колебаться в диапазоне от 3 до 25 и предпочтительно от 5 до 20. По истечении реакционного времени перемешивание прекращают, суспензии дают отстояться, и жидкую фазу удаляют. Проводят вторую стадию обработки посредством TiCl4, предпочтительно проводят при температуре, находящейся в диапазоне от 70 до 110°С. Обнаружено, что предпочтительно добавлять 1,3-диэфир на этой стадии процесса и более предпочтительно в тот момент, когда температура смеси все еще находится в диапазоне 40-80°С. Также в этом случае количество донора должно быть выбрано в соответствии с желательным конечным количеством катализатора, но, как правило, молярное соотношение Mg/диэфир может находиться в диапазоне от 1 до 15 и предпочтительно от 3 до 10.

По истечении реакционного времени, перемешивание прекращают, суспензии дают отстояться, и жидкую фазу удаляют. Предпочтительно, твердый компонент катализатора, полученный после этой стадии, подвергают контактированию в течение дополнительного времени с соединением титана и предпочтительно с TiCl4 в тех же самых условиях, которые описаны для предыдущей стадии, с тем отличием, что не используется донор. Полученное таким образом твердое вещество затем может быть промыто посредством жидкого углеводорода в мягких условиях и затем высушено.

Твердые компоненты катализатора согласно настоящему изобретению превращают в катализаторы для полимеризации олефинов путем их реакционного взаимодействия с алюминийорганическими соединениями согласно известным способам.

В частности, целью настоящего изобретения является катализатор для полимеризации олефинов СН2=CHR, где R представляет собой водород или гидрокарбильную радикальную группу с 1-12 атомами углерода, содержащий продукт, полученный в результате контактирования:

(i) твердого компонента катализатора, который раскрыт выше, и

(ii) алкилалюминиевого соединения и, необязательно,

(iii) внешнего электронодонорного соединения.

Алкилалюминиевое соединение (ii) предпочтительно выбирают из числа триалкилалюминиевых соединений, таких как, например, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий. Также можно использовать галогениды алкилалюминия, гидриды алкилалюминия или сесквихлориды алкилалюминия, такие как AlEt2Cl и Al2Et3Cl3, возможно в смеси с вышеперечисленными триалкилалюминиевыми соединениями.

Подходящие соединения внешнего донора электронов (iii) включают соединения кремния, простые эфиры, сложные эфиры, амины, гетероциклические соединения, и в частности, 2,2,6,6-тетраметилпиперидин и кетоны. Другой класс предпочтительных соединений внешних доноров представляет собой класс кремний-органических соединений формулы (R7)a(R8)bSi(OR9)6, где а и b означают целые числа от 0 до 2, с представляет собой целое число от 1 до 4, и сумма (a+b+c) равна 4; R7, R8 и R9 представляют собой алкильные, циклоалкильные или арильные радикалы с 1-18 атомами углерода, необязательно содержащие гетероатомы. Особенно предпочтительными являются кремний-органические соединения, где а имеет значение 1, b имеет значение 1, с имеет значение 2, по меньшей мере один из R7 и R8 выбирают из разветвленных алкильных, циклоалкильных или арильных групп с 3-10 атомами углерода, необязательно содержащих гетероатомы, и R9 представляет собой С1-С10 алкильную группу, в частности, метил. Примерами таких предпочтительных кремний-органических соединений являются метилциклогексилдиметоксисилан (донор С), дифенилдиметоксисилан, метил-трет-бутилдиметоксисилан, дициклопентилдиметоксисилан (донор D), диизопропилдиметоксисилан, (2-этилпиперидинил)-трет-бутилдиметоксисилан, (2-этилпиперидинил)тексилдиметоксисилан, (3,3,3-трифтор-н-пропил)(2-этилпиперидинил)диметоксисилан, метил(3,3,3-трифтор-н-пропил)диметоксисилан. Кроме того, также предпочтительными являются кремний-органические соединения, где а имеет значение 0, с имеет значение 3, R8 представляет собой разветвленную алкильную или циклоалкильную группу, необязательно содержащую гетероатомы, и R9 представляет собой метил. Примерами таких предпочтительных кремний-органических соединений являются циклогексилтриметоксисилан, трет-бутилтриметоксисилан и тексилтриметоксисилан.

Соединение внешнего донора электронов (III) используют в таком количестве, которое дает молярное соотношение между алюминий-органическим соединением и упомянутым соединением донора электронов (iii) от 0,1 до 500, предпочтительно от 1 до 300 и более предпочтительно от 3 до 100.

Следовательно, дополнительная задача настоящего изобретения составляет способ для (со)полимеризации олефинов СН2=CHR, где R означает водород или гидрокарбильную радикальную группу с 1-12 атомами углерода, которую проводят в присутствии катализатора, содержащего продукт реакции между:

(i) твердым компонентом катализатора согласно изобретению;

(ii) алкилалюминиевым соединением, и,

(iii) необязательно электронодонорным соединением (внешним донором).

Процесс полимеризации может быть проведен в соответствии с известными методами, например, методом суспензионной полимеризации с использованием инертного углеводородного растворителя в качестве разбавителя, методом полимеризации в массе с использованием жидкого мономера (например, пропилена) в качестве реакционной среды. Кроме того, можно проводить процесс полимеризации в газовой фазе при эксплуатации одного или более реакторов с псевдоожиженным или механически перемешиваемым слоем.

Катализатор согласно настоящему изобретению может быть использован как таковой в полимеризационном процессе путем введения его непосредственно в реактор. В альтернативе, катализатор может быть предполимеризован прежде, чем будет введен в первый полимеризационный реактор. Термин “предполимеризованный”, который используют в этом документе, означает катализатор, который был подвергнут стадии полимеризации в низкой степени превращения. Согласно настоящему изобретению полагают, что катализатор является предполимеризованным, когда количество полученного полимера составляет от приблизительно 0,1 и вплоть до приблизительно 1000 г на грамм твердого компонента катализатора.

Предполимеризация может быть выполнена с α-олефинами, выбранными из той же группы олефинов, раскрытых ранее. В частности, особенно предпочтительна предполимеризация этилена или его смесей с одним или более α-олефинами в количестве вплоть до 20% по молям. Предпочтительно, превращение предполимеризованного компонента катализатора составляет от приблизительно 0,2 г вплоть до приблизительно 500 г на грамм твердого компонента катализатора.

Стадия предполимеризации может быть проведена при температурах от 0°С до 80°С, предпочтительно от 5°С до 50°С в жидкой или газовой фазе. Стадия предполимеризации может быть выполнена при использовании поточной технологической линии как часть непрерывного полимеризационного процесса или отдельно как периодический процесс. Периодическая предполимеризация катализатора согласно изобретению с этиленом для получения некоторого количества полимера, находящегося в диапазоне от 0,5 до 20 г на грамм компонента катализатора, является особенно предпочтительной.

Полимеризацию, как правило, проводят при температуре от 20 до 120°С, предпочтительно от 40 до 80°С. В том случае, когда полимеризацию проводят в газовой фазе, рабочее давление обычно находится в диапазоне от 0,5 до 5 МПа, предпочтительно от 1 до 4 МПа. При проведении полимеризации в массе рабочее давление, как правило, устанавливается в диапазоне от 1 до 8 МПа, предпочтительно от 1,5 до 5 МПа.

Предпочтительные альфа-олефины, которые должны быть (со)полимеризованы, представляют собой этилен, пропилен, бутен-1, 4-метил-1-пентен и гексен-1. В частности, вышеописанные катализаторы были использованы в (со)полимеризации пропилена и этилена для получения различных видов продукции. Например, следующие продукты могут быть получены: полимеры этилена высокой плотности (HDPE, имеющего плотность выше 0,940 г/см3), включающие гомополимеры этилена и сополимеры этилена с альфа-олефинами, имеющими 3-12 атомов углерода; линейные полиэтилены низкой плотности (LLDPE, имеющие плотность ниже 0,940 г/см3) и полиэтилены очень низкой плотности и сверхнизкой плотности (VLDPE и ULDPE, имеющие плотность ниже 0,920 г/см3, вплоть до 0,880 г/см3, состоящие из сополимеров этилена с одним или более альфа-олефинами, имеющими от 3 до 12 атомов углерода, и имеющие мольное содержание звеньев, полученных от этилена, выше 80%); эластомерные сополимеры этилена и пропилена и эластомерные терполимеры этилена и пропилена с меньшими долями диена, имеющие содержание по массе звеньев, полученных от этилена, составляющее от приблизительно 30 до 70%.

Как упомянуто выше, эти катализаторы в особенности подходят для получения полимерных композиций высокой ударопрочности, содержащих кристаллическую пропиленовую гомо- или сополимерную матрицу и существенное количество, в некоторых применениях более 50% масс., сополимера на основе этилена с очень низкой кристалличностью и с хорошей растворимостью в ксилоле.

Такие полимерные композиции предпочтительно получают с применением многостадийного процесса, включающего, по меньшей мере, две различные полимеризационные стадии, выполняемые в различных реакторах. Обычно первая стадия, на которой получают кристаллический пропиленовый гомо- или сополимер, может быть осуществлена либо в газовой фазе, либо в жидкой фазе. Газофазная полимеризация может быть проведена в реакторе с псевдоожиженным или перемешиваемым, неподвижным слоем катализатора или в газофазном реакторе, состоящем из двух взаимосвязанных полимеризационных зон, одна из которых работает в условиях быстрого псевдоожижения, а в другой из них полимер течет под действием тяжести. Жидкофазный процесс может протекать либо в суспензии, либо в растворе, либо в массе (в жидком мономере). Эта последняя технология является наиболее предпочтительной и может быть осуществлена в реакторах различных типов, таких как проточный химический реактор с мешалкой, петлевой (циркуляционный) реактор или химический реактор идеального вытеснения. Предпочтительно, первую стадию проводят в газовой фазе. На этой стадии и/или на последующей стадии, водород может быть использован в качестве регулятора молекулярной массы. Пропиленовый полимер, полученный на этой стадии, имеет нерастворимость в ксилоле предпочтительно выше 90% и более предпочтительно выше 95%, индекс изотактичности по показателю содержания изотактических пентад (определяемого методом С13-ЯМР на всем полимере) выше 93%.

На второй стадии полимеризационного процесса, сополимер этилена (В) получают предпочтительно в обычно применяемом газофазном реакторе с псевдоожиженным слоем в присутствии полимерного материала и каталитической системы, поступающих с предыдущей полимеризационной стадии.

Полимер, полученный на этой стадии, представляет собой сополимер этилена, содержащий от 15 до 75% масс. С3-С10 альфа-олефина, необязательно содержащий небольшие доли диена, который имеет, по меньшей мере, 60% растворимость в ксилоле при комнатной температуре. Предпочтительно, альфа-олефин выбирают из пропилена или 1-бутена, и его содержание предпочтительно находится в диапазоне от 20 до 70% масс.

Следующие примеры приведены для иллюстрации, а не для ограничения собственно изобретения.

ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК

Определение пористости

Пористость и площадь поверхности по ртути: измерение проводят с помощью порозиметра Pascal серии 140-240 от Carlo Erba.

Пористость определяют по внедрению ртути под давлением. Для этого определения используют калиброванный дилатометр (диаметр капилляра 3 мм) CD3P (от Carlo Erba), то есть соединенный с резервуаром с ртутью и с высоковакуумным насосом. Взвешенное количество образца помещают в дилатометр. Это устройство затем помещают в условия высокого вакуума и держат в этих условиях в течение приблизительно 20 минут. Затем дилатометр подсоединяют к резервуару с ртутью, и дают ртути медленно заполнить дилатометр, до тех пор пока она не достигнет уровня, отмеченного на дилатометре на высоте 10 см. Клапан, который связывает дилатометр с вакуумным насосом, закрывают и затем постепенно повышают давление ртути с помощью азота в плоть до 100 кПа. Впоследствии, откалиброванный дилатометр переносят в автоклав с маслом для высокого давления с тем, чтобы добиться значений давления вплоть до 200 МПа. Под действием давления, ртуть поступает в поры частиц, и уровень ртути соответствующим образом снижается.

Пористость (см3/г), кривую распределения пор и средний размер пор вычисляют непосредственно из интегральной кривой распределения пор, которая является функцией зависимости как от снижения объема ртути, так и от значений прикладываемого давления. Все эти данные предоставляются и уточняются с помощью порозиметра, связанного с компьютером, который оснащен программным обеспечением, специально предназначенным для этих целей и поставляемым компанией Carlo Erba. По завершении вычислений, средний радиус пор дают как средневзвешенное значение единичного вклада среднего радиуса пор для каждого интервала пористости.

Определение фракции полимера, не растворимой в ксилоле (X.I.)

Приблизительно 2,5 грамма полимера и 250 мл о-ксилола помещают в круглодонную колбу, снабженную охладителем и обратным холодильником (дефлегматором), и выдерживают под азотом. Полученную смесь нагревают до 135°С и поддерживают при перемешивании в течение приблизительно 60 минут. Конечный раствор оставляют остыть до 25°С при непрерывном перемешивании, и нерастворимый полимер затем отфильтровывают. Затем фильтрат упаривают в потоке азота при 140°С до достижения постоянной массы. Содержание упомянутой растворимой в ксилоле фракции выражают как процентное содержание относительно исходных 2,5 граммов и затем, по разности, определяют % X.I.

Определение полимера, растворимого в диэтиловом эфире

В 1-литровую колбу, оснащенную холодильником, добавляют 500 мл диэтилового эфира (DEE) и 25 г полимера. Колбу нагревают вплоть до 40°С, и после начала кипячения диэтилового эфира с обратным холодильником экстракцию продолжают в течение 4 часов.

По истечении этих 4 часов, остаточный полимер отфильтровывают и сушат до постоянной массы. Растворитель выпаривают, и растворимую фракцию извлекают для проведения анализа (GPC (гель-проникающая хроматография) и ЯМР (ядерно-магнитный резонанс)). Количество полимера, растворимого в диэтиловом эфире (DEE-S), определяют как:

DEE-S=100×(граммы растворимого полимера)/(граммы исходного полимера)

Определение доноров

Определение содержания донора электронов проводят методом газовой хроматографии.

Определение показателя текучести расплава (MFR)

Показатель текучести расплава MIL полимера определяют в соответствии со стандартом ISO 1133 (230°C, 2,16 Кг).

ПРИМЕРЫ

Общая методика для получения аддуктов MgCl2·(EtOH)m

Исходное количество микросферического аддукта MgCl2·2,8C2H5OH приготавливают согласно способу, описанному в Примере 2 патента USP 4399054, но с использованием в технологическом процессе скорости вращения 3000 оборотов в минуту (rpm) вместо 10000. Полученный таким образом аддукт, имеющий средний размер частиц 87 мкм, затем подвергают термической деалкоголизации при повышении температур от 30 до 130°С и при проведении операции в потоке азота до тех пор, пока молярное содержание спирта на моль Mg не составит 1,16.

Получение твердого компонента катализатора - общая методика

В 1000-миллилитровую четырехгорлую круглодонную колбу, продуваемую азотом, вводят 500 мл TiCl4 при 0°С. При перемешивании, добавляют 30 граммов микросферического аддукта MgCl2·1,16C2H5OH (полученного таким образом, как описано выше). Температуру повышают до 120°С и поддерживают на этом уровне в течение 60 минут. Во время увеличения температуры добавляют такое количество диэтил-2,3-диизопропилсукцината, чтобы иметь молярное соотношение Mg/сукцинат, приведенное в Таблице 1. Добавление донора выполняют при температуре, указанной в Таблице 1. По истечении упомянутых 60 минут, перемешивание прекращают, жидкость сифонируют (выкачивают), и обработку посредством TiCl4 повторяют при 100°С в течение 1 часа в присутствии такого количества 9,9-бис(метоксиметил)флуорена, чтобы иметь молярное соотношение Mg/донор, приведенное в Таблице 1. По истечении того времени, перемешивание прекращают, жидкость сифонируют, и обработку посредством TiCl4 повторяют при 100°С в течение 30 минут. После седиментации и сифонирования при 85°С твердое вещество промывают шесть раз безводным гексаном (6×100 мл) при 60°С. Характеристики полученного таким образом твердого каталитического компонента приведены в Таблице 1.

Общая методика для гомополимеризации пропилена в массе

4-литровый стальной автоклав, оснащенный мешалкой, датчиком давления, термометром, системой подачи катализатора, линиями подачи мономера и термостатирующей оболочкой, продувают потоком азота при 70°С в течение одного часа. Затем, при 30°С в токе пропилена, последовательно загружают: 75 мл безводного гексана, 0,76 г AlEt3, внешний донор электрона (либо дициклопентилдиметоксисилан (донор D), либо диизопропилдиметоксисилан (донор Р)) в молярном соотношении Al/донор=4, и приблизительно 10 мг твердого компонента катализатора. Автоклав закрывают и потом добавляют указанное количество водорода. Затем, при перемешивании, загружают 1,2 кг жидкого пропилена. Температуру повышают до 70°С за 5 минут, и полимеризацию проводят при этой температуре в течение двух часов. В конце полимеризации, непрореагировавший пропилен удаляют; полимер извлекают и сушат в сушильной камере при 80°С.

Общая методика для статистической сополимеризации этилена и пропилена

Приблизительно 30-40 мг предшественника твердого катализатора подвергают реакции с 0,76 г TEA (триэтилалюминий) и 380 мг дициклопентил-диметоксисилана (Al/ED=4 моль/моль) в приблизительно 10 мл изогексана. Активированный катализатор переносят в 4,5-литровый автоклав из нержавеющей стали при комнатной температуре, и, после закрытия реактора, добавляют 700 г пропана, 38 г пропилена и желаемое количество H2 (отрегулированное для получения показателя текучести расплава MIL=25 г/10, см. Таблицу 5). Автоклав нагревают до 68°С за приблизительно 10 минут, и в реактор быстро добавляют 500 мл пропилена вместе с 5 г этилена. Полимеризацию проводят при 70°С в течение 1 часа, и на протяжении этого времени непрерывно добавляют пропилен и этилен при постоянной подаче 240 г/час и с составом подаваемого материала, соответствующего С2/С2+С3=0,03 масса/масса. В конце мономеры и пропан отводят. После завершения отведения мономеров, полимер извлекают и сушат в вакууме в сушильной камере при 80°С.

Общая методика для получения гетерофазного сополимера пропилена и этилена

Приблизительно 30-40 мг предшественника твердого катализатора подвергают реакции с 0,76 г TEA и 380 мг дициклопентил-диметоксисилана (Al/ED=4 моль/моль) в приблизительно 10 мл изогексана. Активированный катализатор переносят в 4,5-литровый автоклав из нержавеющей стали при комнатной температуре, и, после закрытия реактора, добавляют 700 г пропана, 38 г пропилена и желаемое количество H2 (отрегулированное для получения показателя текучести расплава MIL=25 г/10 мин, см. Таблицу 6). Автоклав нагревают до 70°С за приблизительно 10 минут, и в реактор быстро добавляют 500 мл пропилена. Полимеризацию проводят при 70°С в течение 1 часа. В конце этого промежутка времени мономер и пропан отводят, а температуру снижают, без регулирования, до приблизительно 35-40°С. После полного отведения жидкой фазы, начинают проведение газофазной реакции: добавляют желаемое количество водорода, и одновременно с нагреванием автоклава до 60°С, загружают 16 г этилена и 124 г пропилена. Условия выбирают такие, чтобы получить внутреннюю температуру в автоклаве 60°С одновременно с завершением подачи мономера. Этот момент определяют как время начала газофазной сополимеризации. Сополимеризацию проводят путем подачи смеси этилена и пропилена в соотношении 30/70 масс./масса при поддерживании давления постоянным и равным 18 бар по манометру. Полимеризацию прекращают тогда, когда достигают оцениваемой 30% масс. доли сополимера. Такое значение доли приближенно вычисляют с учетом количества мономеров, подаваемых в ходе газофазной полимеризации, и количества гомополимера, получаемого в жидкофазной полимеризации. Последний определяют в независимых экспериментах по получению гомополимера.

В конце мономеры отводят. После полного отведения мономеров, полимер извлекают и сушат под вакуумом в сушильной камере при 80°С.

Общая методика полимеризации этилена

В 4-литровый автоклав из нержавеющей стали, дегазированный в потоке N2 при 70°С в течение одного часа, вводят 0,02 г компонента катализатора, 13,7 мг циклогексилметилдиметоксисилана и 0,5 г AlEt3 при комнатной температуре.

Автоклав закрывают, и затем добавляют 250 мл пропана и 20 г пропилена при поддерживании температуры при 30°С. По истечении 45 минут стадию полимеризации прекращают, в результате полного(-ой) отведения/выгрузки пропана и пропилена. После введения 1,6 литров пропана, температуру повышают до 75°С, и в реактор подают 3 бара H2 и 7 бар этилена. В ходе полимеризации подают этилен для поддерживания давления на постоянном уровне. По истечении 3 часов полимеризацию прерывают, и собирают полимер в форме сферических частиц и сушат его при 70°С в потоке азота.

Примеры твердых компонентов катализатора, обладающих признаками изобретения

Восемь твердых компонентов катализатора (согласно настоящему изобретению) приготавливают по общей методике, описанной выше, в соответствии с условиями, указанными в Таблице 1. В Примере 2, в различных стадиях титанации используют короткие периоды времени осаждения. В Примере 8, часть диэфирного донора загружают в первой титанации, при молярном соотношении Mg/ID=7,5. Вторую часть загружают во второй титанации, при молярном соотношении Mg/ID=15. Все количество сукцината загружают в первой титанации.

Образец твердых компонентов катализатора

(обладающих признаками изобретения)

Сравнительные образцы твердых компонентов катализатора

Три твердых компонента катализатора (сравнительные образцы) приготавливают по общей методике, описанной выше, в соответствии с условиями, указанными в Таблице 2. Во всех случаях, внутренний донор загружают только на первой стадии титанации, в количестве, указанном в Таблице 2, при температуре, указанной в Таблице 2. Три стадии титанации выполняют при температуре и в течение периодов времени, которые указаны в той же таблице.

Внутренние доноры, используемые в образцах С1, С2 и С3, представляют собой, соответственно, диизобутилфталат, диэтил 2,3-диизопропилсукцинат и 9,9-бис(метоксиметил)флуорен. Композиции и измеренная пористость получающихся в результате твердых веществ приведены в Таблице 2.

Образцы твердых компонентов катализатора (сравнительные)

Полимеризация в массе пропилена

Вышеприведенные твердые компоненты катализатора используют для гомо-полимеризации пропилена в объемной фазе, с применением общего способа, описанного выше. Результаты по изучению полимеризации приведены в Таблице 3 ниже.

Результаты гомополимеризации пропилена в массе

MIL - показатель текучести расплава

XI - фракции полимера, не растворимые в ксилоле

Внешний донор: D - дициклопентилдиметоксисилан

Р - диизопропилдиметоксисилан

Полимеризация в массе пропилена с последующей экстракцией эфиром

Выбранные вышеприведенные твердые компоненты катализатора используют для гомополимеризации пропилена в объемной фазе, с применением общего способа, описанного выше. Получающиеся в результате полимеры изучают, в том числе определяют растворимость в эфире, следуя общей методике, описанной выше. Данные по полимеризациям и характеристики приведены в Таблице 4 ниже.

Синтез и характеристики гомополимерных образцов

MIL - показатель текучести расплава

XI - фракции полимера, не растворимые в ксилоле

GPC - ГПХ

Статистическая сополимеризация этилена и пропилена

Выбранные вышеупомянутые твердые компоненты катализатора используют для статистической сополимеризации этилена и пропилена, с применением общего способа статистической сополимеризации, описанной выше. В Таблице 5 приведены используемые катализаторы и полученные данные по изучению характеристик.

Данные по статистической сополимеризации этилена и пропилена

MIL - показатель текучести расплава

XI - фракции полимера, не растворимые в ксилоле

Гетерофазная сополимеризация этилена и пропилена

Выбранные вышеупомянутые твердые компоненты катализатора используют для получения гетерофазного сополимера этилена и пропилена, с применением общего способа гетерофазной сополимеризации, описанной выше. В Таблице 6 ниже приведены используемые катализаторы и полученные данные по изучению характеристик.

Синтез и данные по изучению характеристик для образцов, полученных способом гетерофазной сополимеризации (HECO)

жидкая фаза

газовая фаза

меров

MIL - показатель текучести расплава

XI - фракции полимера, не растворимые в ксилоле

TGP - Т газовой фазы

tGP - продолжительность стадии в газовой фазе

Суспензионная полимеризация этилена

Твердые компоненты катализатора, полученные в соответствии с примерами 7 и 8, используют для получения полимеров этилена с применением общего способа, описанного выше. В Таблице 7 ниже приведены используемые катализаторы и полученные данные по изучению характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ПРОПИЛЕНА С ВЫСОКОЙ ТЕКУЧЕСТЬЮ | 2008 |

|

RU2471811C2 |

| НАПОРНЫЕ ТРУБЫ И ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ ДЛЯ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2532182C2 |

| ПОЛИОЛЕФИНОВЫЕ ИЗДЕЛИЯ | 2004 |

|

RU2342411C2 |

| САМООГРАНИЧИВАЮЩАЯСЯ КОМПОЗИЦИЯ КАТАЛИЗАТОРА С БИДЕНТАТНЫМ ВНУТРЕННИМ ДОНОРОМ | 2008 |

|

RU2489447C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, УСТОЙЧИВЫЕ К ДИНАМИЧЕСКИМ НАГРУЗКАМ | 2004 |

|

RU2371457C2 |

| НЕ СОДЕРЖАЩАЯ СИЛАН КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ С САМООГРАНИЧИВАЮЩЕЙСЯ АКТИВНОСТЬЮ | 2008 |

|

RU2461578C2 |

| ВЫСОКОЭЛАСТИЧНАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2380387C2 |

| ПОЛИПРОПИЛЕН С ВЫСОКОЙ ПРОЧНОСТЬЮ РАСПЛАВА И СПОСОБ ЭКСТРУЗИИ ДЛЯ СОХРАНЕНИЯ ПРОЧНОСТИ РАСПЛАВА | 2015 |

|

RU2692720C2 |

| ПРОЦЕСС ПОДГОТОВКИ ПОРИСТЫХ ПРОПИЛЕНОВЫХ ПОЛИМЕРОВ | 2014 |

|

RU2645355C2 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНЫХ ПРОПИЛЕНОВЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ | 2010 |

|

RU2536682C2 |

Изобретение относится к твердому компоненту катализатора для полимеризации олефинов. Твердый компонент катализатора содержит галогенид магния, соединение титана, имеющее, по меньшей мере, связь Ti-галоген, и по меньшей мере два электронодонорных соединения, одно из которых выбирают из 1,3-диэфиров, а другое выбирают из сукцинатов. Молярное соотношение ID/Ti компонета катализатора составляет 0,30-0,90. ID соответствует общему молярному количеству сукцината и 1,3-диэфира, и молярное соотношение между 1,3-диэфирным донором и сукцинатным донором имеет значение, которое больше или равно 0,60. Пористость компонента катализатора составляет по меньшей мере 0,30 см3/г. Радиус пор меньше или равен 1 мкм. Описан также катализатор для полимеризации олефинов и способ (со)полимеризации олефинов. Технический результат - получение катализатора, свободного от фталатов и содержащего внутренний донор 1,3-диэфир, имеющего хорошую морфологическую стабильность и высокие значения активности. 3 н. и 10 з.п. ф-лы, 7 табл., 8 пр.

1. Твердый компонент катализатора для полимеризации олефинов, содержащий галогенид магния, соединение титана, имеющее, по меньшей мере, связь Ti-галоген, и по меньшей мере два электронодонорных соединения, одно из которых выбирают из 1,3-диэфиров, а другое выбирают из сукцинатов, где вышеупомянутый компонент катализатора характеризуется тем, что молярное соотношение ID/Ti составляет от 0,30 до 0,90, где ID соответствует общему молярному количеству сукцината и 1,3-диэфира, и молярное соотношение 1,3-диэфирного донора к сукцинатному донору имеет значение, которое больше или равно 0,60, а пористость вышеупомянутого твердого компонента катализатора, благодаря порам с радиусом, значение которого меньше или равно 1 мкм, определяемая методом нагнетания ртути в твердый компонент катализатора, составляет по меньшей мере 0,30 см3/г.

2. Твердый компонент катализатора по п. 1, где молярное соотношение ID/Ti составляет от 0,45 до 0,75.

3. Твердый компонент катализатора по п. 1, где молярное соотношение 1,3-диэфирного донора к сукцинатному донору находится в диапазоне от 0,80 до 2.

4. Твердый компонент катализатора по п. 3, где молярное соотношение 1,3-диэфирного донора к сукцинатному донору находится в диапазоне от 1 до 1,80.

5. Твердый компонент катализатора по п. 1, где пористость имеет величину более 0,35 см3/г.

6. Твердый компонент катализатора по любому из предшествующих пунктов, где сукцинат выбирают из сукцинатов формулы (I), представленной ниже:

где радикалы R1 и R2, одинаковые или отличающиеся друг от друга, представляют собой C1-C20 линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы; радикалы R3-R6, одинаковые или отличающиеся друг от друга, представляют собой водород или С1-С20 линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы; и радикалы R3-R6, которые присоединены к одному и тому же атому углерода сукцинатной цепи, могут быть связаны вместе с образованием цикла.

7. Твердый компонент катализатора по п. 1, где 1,3-диэфиры выбирают из соединений формулы (III)

где RI и RII являются одинаковыми или различными и представляют собой водород или линейные или разветвленные C1-C18 углеводородные группы, которые также могут образовывать одну или более циклических структур; группы RIII, одинаковые или отличающиеся друг от друга, представляют собой водород или C1-C18 углеводородные группы; группы RIV, одинаковые или отличающиеся друг от друга, имеют то же значение, что и R111, за исключением того, что они не могут быть водородом; каждая из групп RI-RIV может содержать гетероатомы, выбранные из галогенов, N, O, S и Si.

8. Компонент катализатора по п. 1, содержащий соединение титана, имеющее, по меньшей мере, связь Ti-галоген, и по меньшей мере два различных электронодонорных соединения, нанесенные на галогенид Mg в активной форме.

9. Компонент катализатора по п. 8, где соединение титана выбирают из TiCl4 и TiCl3.

10. Катализатор для полимеризации олефинов CH2=CHR, где R представляет собой водород или гидрокарбильный радикал с 1-12 атомами углерода, содержащий продукт реакции между

твердым компонентом катализатора по любому из предшествующих пунктов и

алкилалюминиевым соединением.

11. Катализатор по п. 10, дополнительно содержащий соединение внешнего донора электронов.

12. Катализатор по п. 11, где соединение внешнего донора электронов выбирают из кремнийорганических соединений формулы Ra 7Rb 8Si (OR9)с, где а и b означают целые числа от 0 до 2, с представляет собой целое число от 1 до 4 и сумма (a+b+с) равна 4; R7, R8 и R9 представляют собой алкильные, циклоалкильные или арильные радикалы с 1-18 атомами углерода, необязательно содержащими гетероатомы.

13. Способ (со)полимеризации олефинов CH2=CHR, где R представляет собой водород или гидрокарбильную радикальную группу с 1-12 атомами углерода, который проводят в присутствии катализатора, содержащего продукт реакции между:

(i) твердым компонентом катализатора по п. 1;

(ii) алкилалюминиевым соединением; и

(iii) необязательно электронодонорным соединением (внешним донором).

| WO 00/63261 A1, 26.10.2000 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА КАТАЛИЗАТОРА И ПОЛУЧАЕМЫЕ ИЗ НЕГО КОМПОНЕНТЫ | 2004 |

|

RU2380380C2 |

Авторы

Даты

2016-09-20—Публикация

2012-03-29—Подача