ПЕРЕКРЕСТНАЯ ССЫЛКА НА «РОДСТВЕННУЮ» ЗАЯВКУ

Данная заявка имеет приоритет U.S.S.N. 62/016,722, поданный 25 июня 2014 г., включенный сюда посредством ссылки.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение относится к смешанному в расплаве полипропилену, и в особенности к смешанному в расплаве полипропилену, скомбинированному с антиоксидантами и акцепторами алкильных радикалов, и способам смешивания в расплаве полипропилена.

УРОВЕНЬ ТЕХНИКИ

Комбинированное применение так называемых "первичных" и "вторичных" антиоксидантов в полиолефине и полиолефиновых композициях является хорошо известным. Обычно первичные антиоксиданты включают так называемые стерически затрудненные фенолы, и обычно вторичные антиоксиданты включают соединения фосфора. В то время, как эти соединения являются подходящими в предотвращении, например, УФ-индуцированной деградации конечных полиолефиновых пеллет и изделий, в обычных случаях эти антиоксиданты не являются соответствующими, чтобы поддержать прочность расплава во время обработки выше температуры плавления (например, выше 450°F, или 232°C). Это особенно относится к случаям, когда экструдируют высокомолекулярный (например, среднемассовая молекулярная масса больше, чем 500,000 г/моль) полипропилен и/или полипропилен, имеющий высокомолекулярный компонент (или "хвост"), где особенно желают сохранить молекулярную массу и, следовательно, прочность расплава. То, что необходимо, это способ экструдировать с расплава и пеллетировать такие типы композиций, что предотвращает потерю желательных свойств полимера.

Соответствующие публикации включают: Al-Malaika et al. "The antioxidant role of α-tocopherol in polymers II. Melt stabilising effect in polypropylene", in 64 POLY. DEGRADATION AND STABILITY 145-156 (1999); Beese et al. "Improving synthetic hindered phenol antioxidants: learning from vitamin E", in 70 POLY. DEGRADATION AND STABILITY 89-96 (2000); Al-Malaika et al. "The antioxidant role of vitamin E in polymers V. Separation of stereoisomers and characterisation of other oxidation products of dl-α-tocopherol formed in polyolefins during melt processing", in 73 POLY. DEGRADATION AND STABILITY 491-503 (2001); Strieker et al. "New Stabilizer solutions for polyolefin film grades", in European TAPPI PLACE Conference, Rome, Italy, May 12-14 (2003); J.J. Fay et al., "Stabilization of Polyolefins: an overview of antioxidant chemistry & effects" Baytown, Texas, presentation (September 16, 2013); B. van Beusichem et al., "Introduction to Polymer Additives and Stabilization", Ciba Expert Services, Ciba Specialty Chemicals, poster (December 2005); EP 1736506 A1; EP 2014716 A1; EP 2679630 A1; US 8,883,280; US 2005/0043450; US 2006/0128849; US 2013/0023598; US 2014/0308502; US 7,772,346; US 6,350,828; WO 2012/150019; and WO 98/55543.

КРАТКОЕ ОПИСАНИЕ

Раскрытым здесь является способ смешивания в расплаве композиции полипропилена, включающий обеспечение (А) базового полипропилена, имеющего показатель текучести расплава (ASTM D1238, условие L при 230°C и 2.16 кг нагрузки) меньше, чем 15 г/10 мин и распределение молекулярной массы (Mw/Mn), по меньшей мере, 5, и (В), по меньшей мере, одного стерически затрудненного фенольного антиоксиданта и, по меньшей мере, одного антиоксиданта фосфорного типа, и (C) акцептора алкильных радикалов, в пределах диапазона от 5 млн.д. до 4000 млн.д., относительно общей массы компонентов; смешивания в расплаве базового полипропилена, антиоксидантов и акцептора алкильных радикалов в экструдере, имеющем длину с регулируемой температурой от зоны загрузки до подводящей зоны, где начальная температура плавления в зоне загрузки составляет меньше, чем 180°C, и конечная температура плавления в подводящей зоне, по меньшей мере, 210°C; и изолирование смешанного в расплаве полипропилена предпочтительно, имеющего измеренные свойства существенно такими же, как у базового полипропилена, и наиболее предпочтительно, имеющие прочность расплава существенно такой же, как у базового полипропилена.

Также раскрытым является смешанный в расплаве полипропилен, включающий (А) базовый полипропилен, имеющий MFR (230°C/2.16 кг) меньше, чем 15 г/10 мин и распределение молекулярной массы (Mw/Mn), по меньшей мере, 5, и (В) продукт реакции (i), по меньшей мере, один стерически затрудненный фенольный антиоксидант, (ii), по меньшей мере, один антиоксидант фосфорного типа, и (iii) акцептора алкильных радикалов, в пределах диапазона от 5 млн.д. до 4000 млн.д., и (iv) продукт окисления, углеродный радикал или их комбинации.

Также раскрытым является смешанный в расплаве полипропилен, включающий продукт реакции (А) базового полипропилена, имеющего MFR (230°C /2.16 кг) меньше, чем 15 г/10 мин и распределение молекулярной массы (Mw/Mn), по меньшей мере, 5, с (В), по меньшей мере, одним стерически затрудненным фенольным антиоксидантом, (С), по меньшей мере, одним антиоксидантом фосфорного типа, (D) в пределах диапазона от 5 млн.д. до 4000 млн.д. акцептором алкильных радикалов, и (Е) продуктом окисления, углеродным радикалом или их комбинациями.

КОРОТКОЕ ОПИСАНИЕ РИСУНКОВ

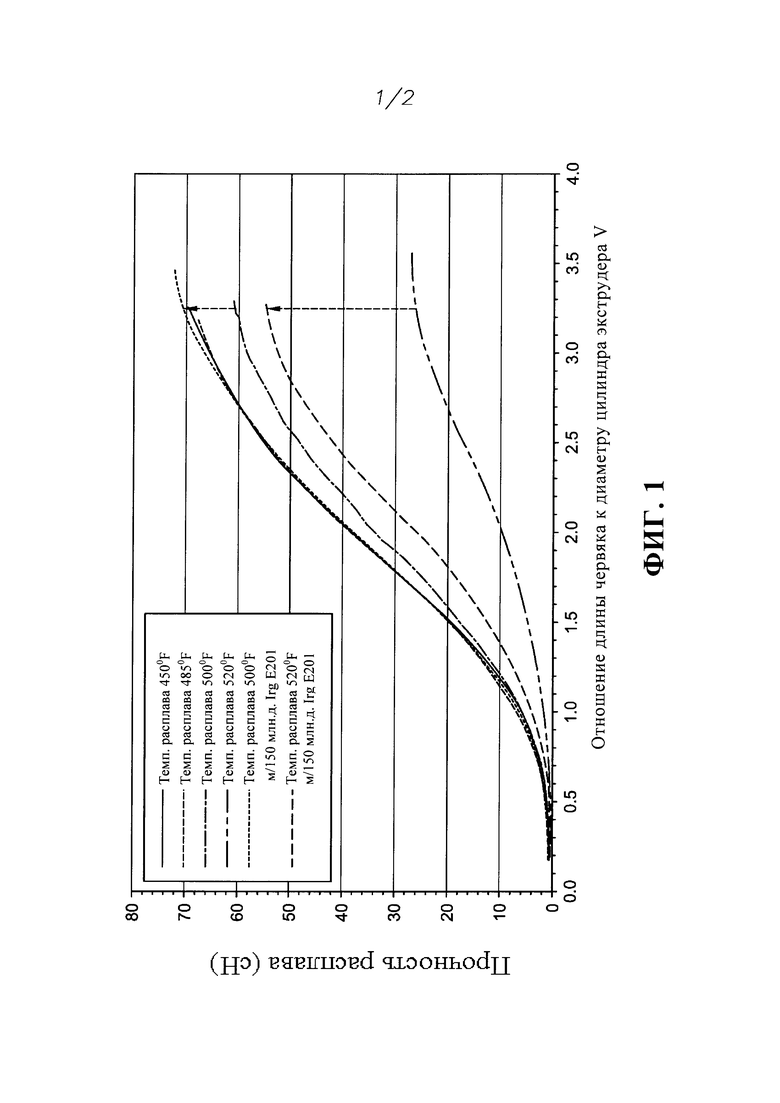

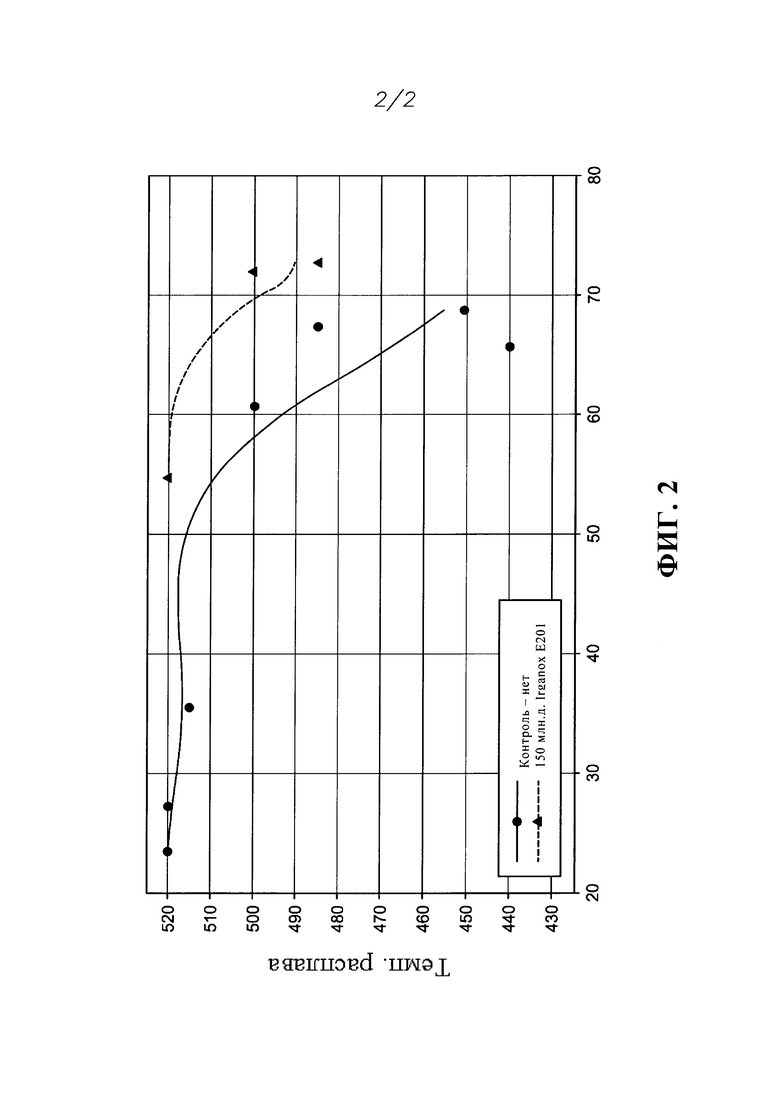

Фигура 1 является графическим представлением влияний температуры на Прочность расплава полипропиленов в Таблице 2 как функции отношения вытягивания, где приближения указывает улучшение Прочности расплава при заданной температуре в результате включения акцептора алкильных радикалов в базовом полипропилене.

Фигура 2 является графическим изображением одного из таких контрольных и изобретательских примеров в Таблице 2 температуры плавления (температура расплава) как функции Прочности расплава.

ДЕТАЛЬНОЕ ОПИСАНИЕ

Раскрываемый здесь способ смешивания в расплаве композиции полипропилена способом, который сохраняет ее прочность расплава, даже при высоких температурах, применяемых для обработки (например, смешивание в расплаве) высокомолекулярных полиолефинов, таких как, по меньшей мере, 210°C или выше. Способ содержит обеспечение базового полипропилена, имеющего показатель текучести расплава (ASTM D1238, условие L при 230°C и 2.16 кг загрузка, с применением прибора для определения индекса расплава) меньше, чем 15 г/10 мин и распределение молекулярной массы (Mw/Mn), по меньшей мере, 5, по меньшей мере, с одним стерически затрудненным фенолом и, по меньшей мере, одним антиоксидантом фосфорного типа, и акцептора алкильных радикалов, в пределах диапазона от 5 млн.д. до 4000 млн.д., относительно общей массы компонентов. Композицию потом смешивают в расплаве при температуре плавления меньше, чем 180°C на стадии начальной зоны или зоны загрузки экструдера, но увеличения, если полимер пропускают через экструдер как описано здесь. Предпочтительно, способ изобретения подходит для формирования пеллет смешанного в расплаве полипропилена, пригодный для перевозки, хранения и дополнительной обработки в виде литьевое формование, горячее формование, вспенивание, и т.д.

Желательно, подходящему базовому полипропилену иметь Прочность расплава, по меньшей мере, 15 сН, или в пределах диапазона от 15 до 150 сН при 190°C (или в пределах диапазонов описанных здесь). В любом варианте осуществления, когда базовый полипропилен смешивают в расплаве при 210, 220, 240, или 260°C или выше, полученный в результате смешанный в расплаве полипропилен имеет измеренные свойства, которые существенно такие же, как таковые базового полипропилена.

Любые средства, такие как единичные или двойные шнековые экструдеры могут быть применены, чтобы "смешивать в расплаве" компоненты, смесители периодического действия и другие смесители, известные в уровне техники и подходящие для формирования расплава полимерных компонентов и формирования однородной смеси этих компонентов, включая любой антиоксидант и/или акцептор алкильных радикалов, который может или не может плавиться при температуре полимера(ов).

Базовый полипропилен

Здесь и повсюду в этом описании, термином "базовый полипропилен" называют гомополимер полипропилена или сополимер, который подходит для изобретательского способа смешивания в расплаве, который приводит в результате к полимеру, упоминаемому, как "смешанный в расплаве полипропилен", в то время, как наиболее предпочтительно, его Прочность расплава, измеренная как описано ниже, является такой же или только слегка меньше, чем Прочность расплава базового полипропилена. "Базовый полипропилен", который является наиболее предпочтительным в любом варианте осуществления изобретения имеет свойства, описанные здесь, и может быть сделан любыми средствами, известными специалисту в данной области техники, но наиболее предпочтительно производят, применяя сукцинатсодержащий катализатор Циглера-Натта. Свойства, упомянутые здесь, являются таковыми материала ядерного класса, перед смешиванием в расплаве. В любом варианте осуществления, желательный базовый полипропилен является гомополимером звеньев производных пропилена или является сополимером пропилена, содержащим в пределах диапазона от 0.20 или 0.40 или 0.80 мас. % до 1.0 или 2.0 или 4.0 или 6.0 мас. %, относительно массы базового полипропилена, звеньев производных этилена или C4-C12 α-олефинов, наиболее предпочтительно звеньев производных этилена, 1-бутена или 1-гексена, остальные являющиеся звеньями производных пропилена.

Катализаторы Циглера-Натта подходящие для получения пригодных базовых полипропиленов включают системы твердых титановых катализаторов, нанесенных на подложку, описанных в US 4,990,479 и US 5,159,021, и WO 00/63261, и других. В двух словах, катализатор Циглера-Натта может быть получен: (1) суспендированием диалкокси соединения магния в ароматическом углеводороде, который является жидким при температурах окружающей среды; (2) контактирование композиции диалкокси магний углеводород с галидом титана и со сложным диэфиром ароматической дикарбоновой кислоты; и (3) контактирование полученной в результате композиции функционализированный диалкокси магний-углеводород этапа (2) с дополнительным галидом титана.

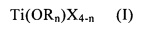

"Система катализатора" обычно включает твердый титановый компонент катализатора, содержащий титан, кроме того магний, галоген, неароматический "внутренний" донор электронов, и, по меньшей мере, один, предпочтительно два или больше "внешних" доноров электронов. Твердый титановый компонент катализатора, также называемый как катализатор Циглера-Натта, может быть получен контактированием соединения магния, соединения титана, и, по меньшей мере, внутреннего донора электронов. Примеры соединений титана, применяемых в получении твердого титанового компонента катализатора включают четырехвалентные соединения титана, имеющие формулу (I):

где R представляет собой гидрокарбиловый радикал, X представляет собой атом галогена, и n составляет от 0 до 4.

Термины "гидрокарбиловый радикал," "гидрокарбил" и "углеводородная группа" применяют взаимозаменяемо повсюду в этом документе за исключением особо указанных случаев. Для целей этого раскрытия, гидрокарбиловый радикал определяется, как C1-C20 радикалы, или C1-C10 радикалы, или C6-C20 радикалы, или C7-C20 радикалы, которые могут быть линейными, разветвленными или циклическими, где уместно (ароматическими или неароматическими); и включает гидрокарбиловые радикалы, замещенные другими гидрокарбиловыми радикалами и/или одной или несколькими функциональными группами, содержащими элементы из Групп 13-17 периодической таблицы элементов. В дополнение, два или больше таких гидрокарбиловых радикалов вместе могут формировать конденсированную кольцевую систему, включая частично или полностью гидрогенизированные сконденсированные кольцевые системы, которые могут включать гетероциклические радикалы.

Предпочтительно, галогенсодержащие соединения титана представляют собой тетрагалид титана или тетрахлорид титана. Соединения титана могут быть применены самостоятельно или в комбинации друг с другом. Соединение титана может быть разбавлено углеводородным соединением или галогенированным углеводородным соединением. Неограничивающие примеры включают тетрагалиды титана, такие как TiCl4, TiBr4, и/или TiI4; тригалиды алкоксититана, включающие Ti(OCH3)Cl3, Ti(OC2H5)Cl3, Ti(O n-C4H9)Cl3, Ti(OC2H5)Br3, и/или Ti(O-изо-C4H9)Br3; дигалиды диалкоксититана, включающие Ti(OCH3)2Cl2, Ti(OC2H5)2Cl2, Ti(O-н-C4H9)2Cl2 и/или Ti(OC2H5)2Br2; моногалиды триалкоксититана, включающие Ti(OCH3)3Cl, Ti(OC2H5)3Cl, Ti(O-n-C4H9)3Cl и/или Ti(OC2H5)3Br; и/или тетраалкокси титаны, включающие Ti(OCH3)4, Ti(OC2H5)4, и/или Ti(O-n-C4H9)4.

Предпочтительно, соединение магния, которые применяют в получении твердого компонента титанового катализатора, включает соединение магния, имеющее способность к восстановлению и/или соединение магния, не имеющее способности к восстановлению. Подходящими соединениями магния, имеющими способность к восстановлению, могут, например, быть соединения магния, имеющие связь магний-углерод или связь магний-водород. Подходящие примеры таких соединения магния, способных к восстановлению, включают диметилмагний, диэтил-магний, дипропилмагний, дибутилмагний, диамилмагний, дигексилмагний, дидецилмагний, этилхлорид магния, пропилхлорид магния, бутилхлорид магния, гексилхлорид магния, амилхлорид магния, бутилэтоксимагний, этилбутилмагний, и/или галиды бутилмагния. Эти соединения магния могут быть применены самостоятельно или они могут формировать комплексы с алюминийорганическими соединениями сокатализатора как описано здесь. Эти соединения магния могут быть жидкими или твердыми.

Подходящими примерами соединений магния, не имеющих способностей к восстановлению, включают галиды магния, такие как хлорид магния, бромид магния, иодид магния и фторид магния; галиды алкоксимагния, такие как метоксихлорид магния, этоксихлорид магний, изопропоксихлорид магния, феноксихлорид магния, и метилфеноксихлорид магний; алкокси соединения магния, такие как этоксимагний, изопропоксимагний, бутоксимагний, н-октоксимагний, и 2-этилгексоксимагний; арилокси соединения магния, такие как феноксимагний и диметилфеноксимагний; и/или карбоксилаты магния, такие как лаурат магния и стеарат магния.

Соединения, не содержащие магний, способные к восстановлению могут быть соединениями, происходящими от соединений магния, имеющих способность к восстановлению, или могут быть соединениями, образованными в момент получения компонента катализатора. Соединения магния, не имеющие способности к восстановлению могут быть произведены из соединений, имеющих способность к восстановлению, например, контактированием соединений магния, имеющими способность к восстановлению с полисилоксановыми соединениями, галогенсодержащие соединения силана, галогенсодержащие соединения алюминия, сложные эфиры, спирты и подобное.

Соединения магния, имеющие способность к восстановлению и/или соединения магния, не имеющие способности к восстановлению могут быть комплексами вышеупомянутых соединений магния с другими металлами или их смесями с другими соединениями металлов. Они также могут быть смесями двух или нескольких типов вышеупомянутых соединений. Дополнительно, могут быть применены галогенсодержащие соединения магния, включающие хлорид магния, хлориды алкокси магния и хлориды арилокси магния.

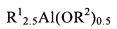

Катализаторы Циглера-Натта, нанесенные на подложку могут быть применены в комбинации с со-катализатором, также упоминаемом здесь как со-катализатор Циглера-Натта. Соединения, содержащие, по меньшей мере, одну связь алюминий-углерод в молекуле, могут быть применены как со-катализаторы, также упоминаемые здесь как алюминийорганический со-катализатор. Подходящие алюминийорганические соединения включают алюминийорганические соединения основной формулы (II):

где R1 и R2 означают одинаковые или разные, и каждый представляет собой углеводородный радикал, содержащий от 1 до 15 атомов углерода или 1-4 атомов углерода; X представляет собой атом галогена; и m означает 1, 2, или 3; m означает 0, 1, или 2; p означает 0, 1, 2, или 3; и q означает 0, 1, или 2; и где m+n+p+q=3.

Другие подходящие алюминийорганические соединения включают алкилированные соединения металлов I группы (Периодической таблицы, литий и т.д.) и алюминия, представленные основной формулой (III):

где М1 означает металл I группы, такой как Li, Na, или K и R1 означает как определено в формуле (II).

Подходящие примеры алюминийорганических соединений включают триалкилы алюминия, такие как триметил алюминий, триэтил алюминий и трибутил алюминий; триалкенилы алюминия, такие как триизофенил алюминий; алкоксиды диалкил алюминия, такие как этоксид диэтил-алюминия и этоксид дибутил алюминия; сесквиалкоксиды алкил алюминия, такие как сесквиэтоксид этил алюминия и сесквибутоксид бутил алюминия; частичко алкоксилированные алкилы алюминия, имеющие усредненную композицию, представленную основной формулой  ; частично галогенированные алкилы алюминия, например, дигалиды алкил алюминия, такие как дихлорид этил алюминия, дихлорид пропил алюминия и дибромид бутил алюминия; частично гидрогенированные алкилы алюминию, например, дигидриды алкил алюминия, такие как дигидрид этил алюминия и дигидрид пропил алюминия; и частично алкоксилированные и галогенированные алкилы алюминия, такие как этоксихлорид этил алюминий, бутоксихлорид бутил алюминия и этоксибромид этил алюминий.

; частично галогенированные алкилы алюминия, например, дигалиды алкил алюминия, такие как дихлорид этил алюминия, дихлорид пропил алюминия и дибромид бутил алюминия; частично гидрогенированные алкилы алюминию, например, дигидриды алкил алюминия, такие как дигидрид этил алюминия и дигидрид пропил алюминия; и частично алкоксилированные и галогенированные алкилы алюминия, такие как этоксихлорид этил алюминий, бутоксихлорид бутил алюминия и этоксибромид этил алюминий.

Доноры электронов представлены металлическими компонентами, описанными выше в формировании катализатора, подходящего для получения базовых полипропиленов описанных здесь. И "внутренние" и "внешние" доноры электронов подходят для формирования катализатора, подходящего для производства базового полипропилена, описанного здесь. Более конкретно, внутренний донор электронов может быть применен в реакции образования катализатора, поскольку галид переходного металла реагирует с гидридом металла или алкилом металла. Примеры подходящих внутренних доноров электронов включают амины, амиды, простые эфиры, сложные эфиры, кетоны, нитрилы, фосфины, стильбены, арсины, фосфорамиды, простые тиоэфиры, сложные тиоэфиры, альдегиды, алкоголяты и соли органических кислот.

Более предпочтительно, внутренний донор является неароматическим. Неароматический внутренний донор электронов может включать алифатический амин, амид, сложный эфир, простой эфир, кетон, нитрил, фосфин, фосфорамид, простой тиоэфиры, сложный тиоэфир, альдегид, алкоголят, карбоновая кислота, или их комбинации.

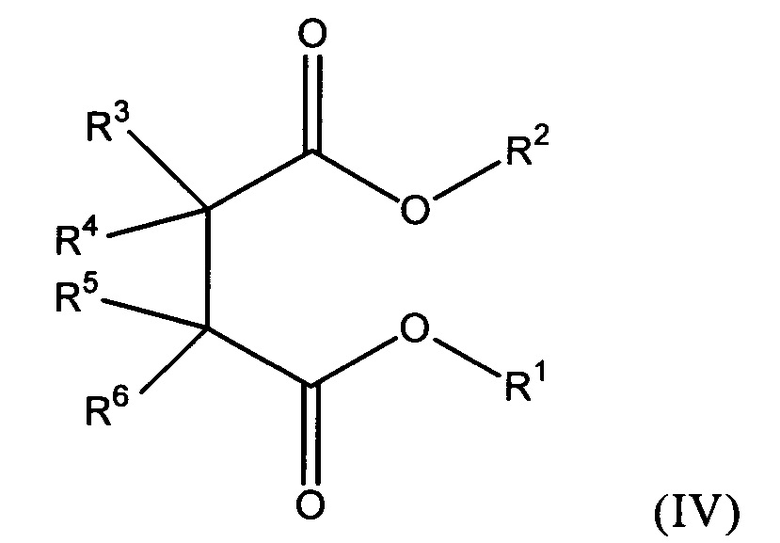

Еще более предпочтительно, неароматический внутренний донор электронов включает C1-C20 сложный диэфир замещенной или незамещенной C2-C10 дикарбоновой кислоты. Неароматическим внутренним донором электронов может быть сукцинат согласно формуле (IV):

где R1 и R2 независимо представляют собой C1-C20 линейные или разветвленные алкильные, алкенильные или циклоалкильные углеводородные радикалы;

R3-R6 независимо представляют собой водород, галоген, или C1-C20 линейные или разветвленные алкильные, алкенильные или циклоалкильные углеводородные радикалы, где R3-R6 радикалы не связаны вместе, где, по меньшей мере, два из R3-R6 радикалов являются связанными для формирования циклического двухвалентного радикала или их комбинации.

Группы R3-R5 формулы (IV) могут быть водородом и R6 может быть радикалом, выбранным из группы, включающей первичный разветвленный, вторичный или третичный алкильный или циклоалкильный радикал, имеющий от 3 до 20 атомов углерода.

Внутренний донор может быть монозамещенным неароматическим сукцинатным соединением. Подходящие примеры включают диэтилсекбутилсукцинат, диэтилгексилсукцинат, диэтил-циклопропилсукцинат, диэтил-триметилсилилсукцинат, диэтил-метоксисукцинат, диэтил-циклогексилсукцинат, диэтил-(циклогексилметил)сукцинат, диэтил-m-бутилсукцинат, диэтил-изобутилсукцинат, диэтил-изопропилсукцинат, диэтил-неопентилсукцинат, диэтил-изопентилсукцинат, диэтил-(1,1,1-трифторо-2-пропил)сукцинат, диизобутил-сек-бутилсукцинат, диизобутилгексилсукцинат, диизобутил-циклопропилсукцинат, диизобутил-триметилсилилсукцинат, диизобутил-метоксисукцинат, диизобутил-циклогексилсукцинат, диизобутил-(циклогексилметил)сукцинат, диизобутил-m-бутилсукцинат, диизобутил-изобутилсукцинат, диизобутил-изопропилсукцинат, диизобутил-неопентилсукцинат, диизобутил-изопентилсукцинат, диизобутил-(1,1,1-трифтор-2-пропил)сукцинат, динеопентил-сек-бутилсукцинат, динеопентил гексилсукцинат, динеопентилциклопропилсукцинат, динеопентилтриметилсилилсукцинат, динеопентилметоксисукцинат, динеопентилциклогексилсукцинат, динеопентил(циклогексилметил)сукцинат, динеопентил m-бутилсукцинат, динеопентилизобутилсукцинат, динеопентил изопропилсукцинат, динеопентилнеопентилсукцинат, динеопентил изопентилсукцинат и/или динеопентил (1,1,1-трифтор-2-пропил) сукцинат.

Внутренний донор электронов, имеющий структуру согласующуюся с формулой (IV) может включать, по меньшей мере, два радикала из R3-R6, которые отличаются от водорода и выбирают из C1-C20 линейные или разветвленные алкильные, алкенильные или циклоалкильные углеводородные радикалы, которые могут включать гетероатомы. Два радикала отличающихся от водорода могут быть присоединены к тому же атому углерода. Подходящие примеры включают 2,2-двухзамещенные сукцинаты, включающие диэтил-2,2-диметилсукцинат, диэтил-2-этил-2-метилсукцинат, диэтил-2-(циклогексилметил)-2-изобутилсукцинат, диэтил-2-циклопентил-2-n-пропилсукцинат, диэтил-2,2-диизобутилсукцинат, диэтил-2-циклогексил-2-этилсукцинат, диэтил-2-изопропил-2-метилсукцинат, диэтил-2,2-диизопропил-диэтил-2-изобутил-2-этилсукцинат, диэтил-2-(1,1,1-трифтор-2-пропил)-2-метилсукцинат, диэтил-2-изопентил-2-изобутилсукцинат, диизобутил-2,2-диметилсукцинат, диизобутил-2-этил-2-метилсукцинат, диизобутил-2-(циклогексилметил)-2-изобутилсукцинат, диизобутил-2-циклопентил-2-n-пропилсукцинат, диизобутил-2,2-диизобутилсукцинат, диизобутил-2-циклогексил-2-этилсукцинат, диизобутил-2-изопропил-2-метилсукцинат, диизобутил-2-изобутил-2-этилсукцинат, диизобутил-2-(1,1,1-трифтор-2-пропил)-2-метилсукцинат, диизобутил-2-изопентил-2-изобутилсукцинат, диизобутил-2,2-диизопропилсукцинат, динеопентил-2,2-диметилсукцинат, динеопентил-2-этил-2-метилсукцинат, динеопентил-2-(циклогексилметил)-2-изобутилсукцинат, динеопентил-2-циклопентил-2-n-пропилсукцинат, динеопентил-2,2-диизобутилсукцинат, динеопентил-2-циклогексил-2-этилсукцинат, динеопентил-2-изопропил-2-метилсукцинат, динеопентил-2-изобутил-2-этилсукцинат, динеопентил-2-(1,1,1-трифтор-2-пропил)-2-метилсукцинат, динеопентил 2,2-диизопропилсукцинат, и/или динеопентил 2-изопентил-2-изобутилсукцинат.

По меньшей мере два радикала отличающиеся от водорода могут быть присоединены к разным атомам углерода между R3 и R6 в формуле (IV). Примеры включают R3 и R5 или R4 и R6. Подходящими неароматическими сукцинатными соединениями такие как это включают: диэтил-2,3-бис(триметилсилил)сукцинат, диэтил-2,2-сек-бутил-3-метилсукцинат, диэтил-2-(3,3,3-трифторпропил)-3-метилсукцинат, диэтил-2,3-бис(2-этилбутил)сукцинат, диэтил-2,3-диэтил-2-изопропилсукцинат, диэтил-2,3-диизопропил-2-метилсукцинат, диэтил-2,3-дициклогексил-2-метилсукцинат, диэтил-2,3-диизопропилсукцинат, диэтил-2,3-бис(циклогексилметил) сукцинат, диэтил-2,3-ди-t-бутилсукцинат, диэтил-2,3-диизобутилсукцинат, диэтил-2,3-динеопентилсукцинат, диэтил-2,3-диизопентилсукцинат, диэтил-2,3-(1-трифторметил-этил) сукцинат, диэтил-2-изопропил-3-изобутилсукцинат, диэтил-2-t-бутил-3-изопропилсукцинат, диэтил-2-изопропил-3-циклогексилсукцинат, диэтил-2-изопентил-3-циклогексилсукцинат, диэтил-2-циклогексил-3-циклопентилсукцинат, диэтил-2,2,3,3-тетраметилсукцинат, диэтил-2,2,3,3-тетраэтилсукцинат, диэтил-2,2,3,3-тетрапропилсукцинат, диэтил-2,3-диэтил-2,3-диизопропилсукцинат, диизобутил-2,3-бис(триметилсилил) сукцинат, диизобутил-2,2-sec-бутил-3-метилсукцинат, диизобутил-2-(3,3,3-трифторпропил)-3-метилсукцинат, диизобутил-2,3-бис(2-этилбутил)сукцинат, диизобутил-2,3-диэтил-2 изопропилсукцинат, диизобутил-2,3-диизопропил-2-метилсукцинат, диизобутил-2,3-дициклогексил-2-метилсукцинат, диизобутил-2,3-диизопропилсукцинат, диизобутил-2,3-бис (циклогексилметил) сукцинат, диизобутил-2,3-ди-m-бутилсукцинат, диизобутил-2,3-диизобутилсукцинат, диизобутил-2,3-динеопентилсукцинат, диизобутил-2,3-диизопентилсукцинат, диизобутил-2,3-(1,1,1-трифтор-2-пропил) сукцинат, диизобутил-2,3-н-пропилсукцинат, диизобутил-2-изопропил-3-изобутилсукцинат, диизобутил-2-тербутил-3-изопропилсукцинат, диизобутил-2-изопропил-3-циклогексилсукцинат, диизобутил-2-изопентил-3-циклогексилсукцинат, диизобутил-2-н-пропил-3-(циклогексилметил) сукцинат, диизобутил-2-циклогексил-3-циклопентилсукцинат, диизобутил-2,2,3,3-тетраметилсукцинат, диизобутил-2,2,3,3-тетраэтилсукцинат, диизобутил-2,2,3,3-тетрапропилсукцинат, диизобутил-2,3-диэтил-2,3-диизопропилсукцинат, динеопентил-2,3-бис(триметилсилил) сукцинат, динеопентил-2,2-ди-сек-бутил-3-метилсукцинат, динеопентил 2-(3,3,3-трифторпропил)-3-метилсукцинат, динеопентил-2,3-бис(2-этилбутил)сукцинат, динеопентил 2,3-диэтил-2-изопропилсукцинат, динеопентил-2,3-диизопропил-2-метилсукцинат, динеопентил-2,3-дициклогексил-2-метилсукцинат, динеопентил-2,3-диизопропилсукцинат, динеопентил-2,3-бис(циклогексилметил) сукцинат, динеопентил-2,3-ди-t-бутилсукцинат, динеопентил-2,3-диизобутилсукцинат, динеопентил-2,3-динеопентилсукцинат, динеопентил-2,3-диизопентилсукцинат, динеопентил 2,3-(1,1,1-трифтор-2-пропил) сукцинат, динеопентил-2,3-n-пропилсукцинат, динеопентил-2-изопропил-3-изобутилсукцинат, динеопентил-2-t-бутил-3-изопропилсукцинат, динеопентил-2-изопропил-3-циклогексилсукцинат, динеопентил-2-изопентил-3-циклогексилсукцинат, динеопентил-2-н-пропил-3-(циклогексилметил) сукцинат, динеопентил 2-циклогексил-3-циклопентилсукцинат, динеопентил-2,2,3,3-тетраметилсукцинат, динеопентил 2,2,3,3-тетраэтилсукцинат, динеопентил-2,2,3,3-тетрапропилсукцинат, и/или динеопентил-2,3-диэтил-2,3-диизопропилсукцинат.

Донор электронов соответственно формуле (IV) может включать два или четыре радикала R3-R6 связанных с тем же атомом углерода, которые соединены вместе для образования циклического многовалентного радикала. Примеры подходящих соединений включают 1-(этоксикарбонил)-1-(этоксиацетил)-2,6-диметилциклогексан, 1-(этоксикарбонил)-1 -(этоксиацетил)-2,5-диметил-циклопентан, 1-(этоксикарбонил)-1-(этоксиацетилметил)-2-метилциклогексан, и/или 1- (этоксикарбонил)-1-(этокси (циклогексил) ацетил) циклогексан.

Предпочтительно, внутренний донор электронов может быть выбран из группы, включающей диэтил-2,3-диизопропилсукцинат, диизобутил-2,3-диизопропилсукцинат, ди-н-бутил-2,3-диизопропилсукцинат, диэтил-2,3-дициклогексил-2-метилсукцинат, диизобутил-2,3-дициклогексил-2-метилсукцинат, диизобутил-2,2-диметилсукцинат, диэтил-2,2-диметилсукцинат, диэтил-2-этил-2-метилсукцинат, диизобутил-2-этил-2-метилсукцинат, диэтил-2-(циклогексилметил)-3-этил-3-метилсукцинат, диизобутил-2-(циклогексилметил)-3-этил-3-метилсукцинат, и их комбинации.

В отношении внутреннего донора, два или больше внешних доноров электронов также могут быть применены в комбинации с катализатором. Внешние доноры электронов включают, но не ограничиваются, кремнийорганические соединения, например, тетраэтоксисилан (TEOS), метилциклогексилдиметоксисилан (MCMS), пропилтриэтоксисилан (PTES) и дициклопентидиметоксисилан (DCPMS). Доноры электронов внутреннего и внешнего типа описаны, например, в US 4,535,068; US 4,218,339; US 4,395,360; US 4,328,122; US 4,473,660; US 5,652,303; и US 6,087,459. Внешние доноры электронов действуют, чтобы регулировать стереорегулярность, которая действует на количество изотактических по сравнению с атактическими полимерами, получаемыми в данной системе. Более стереорегулярный изотактический полимер является более кристаллическим, что приводит к материалу с более высоким модулем упругости при изгибе. Более высоко кристаллические, изотактические полимеры также показывают более низкие MFR, в результате сниженной чувствительности к водороду во время полимеризации. Способность к стереорегуляции и чувствительность к водороду данного внешнего донора электронов является прямо и обратнозависимой. Например, DCPMS донор имеет существенно более низкую чувствительность к водороду, чем PTES донор, но производит существенно более высокий уровень стереорегулярности чем PTES.

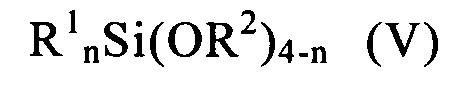

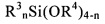

Один или несколько внешних доноров электронов могут включать кремнийорганическое соединение основной формулы (V):

где R1 и R2 независимо представляют собой углеводородный радикал и n означает 1, 2, или 3.

Примеры подходящих кремнийорганических соединений включают триметилметоксисилан, триметилэтоксисилан, диметилдиметоксисилан, диметилдиметоксисилан, диметилдиэтоксисилан, диизо-пропилдиэтоксисилан, т-бутилметил-н-диэтоксисилан, m-бутилметилдиэтоксисилан, m-амилметилдиэтоксисилан, дифенилдиметоксисилан, фенилметилдиметоксисилан, дифенилдиэтоксисилан, бис-о-толилдиметоксисилан, бис-м-толилдиметоксисилан, бис-n-толилдиметоксисилан, бис-n-толилдиметоксисилан, бисэтилфенилдиметоксисилан, дициклогексилдиэтоксисилан, циклогексилметил-диметоксисилан, циклогексилметилдиэтоксисилан, этилтриметоксисилан, этилтриэтоксисилан, винил-триметоксисилан, метилтриметоксисилан, н-пропил-триэтоксисилан, децилтриметоксисилан, децилтриэтоксисилан, фенилтриметоксисилан, [гамма]-хлорпропилтри-метоксисилан, метилтриэтоксисилан, этилтриэтоксисилан, винилтриэтоксисилан, m-бутилтриэтоксисилан, н-бутилтриэтоксисилан, изо-бутилтриэтоксисилан, фенилтриэтоксисилан, гамма- аминопропилтриэтоксисилан, хлортриэтоксисилан, винилтрибутоксисилан, цикло-гексилтриметоксисилан, циклогексилтриэтоксисилан, 2-норборнантриэтоксисилан, 2-норборнанметилдиметоксисилан, этилсиликат, бутилсиликат, триметил-феноксисилан, метилаллилоксисилан, винилтрис(бета-метоксиэтоксисилан), винилтриацетоксисилан, и/или диметилтетраэтоксидисилоксан.

Подходящие примеры кремнийорганических соединений, в которых n означает 0, 1, или 3, включают триметилметоксисилан, триметилэтоксисилан, метил-фенилдиметоксисилан, метилтриметоксисилан, m-бутил-метилдиметоксисилан, m-бутилметилдиэтоксисилан, m-амилметилдиметоксисилан, фенилметилдиметоксисилан, циклогексилметилдиметоксисилан, циклогексилметилдиэтоксисилан, этилтриметоксисилан, этилтриэтоксисилан, винилтриэтоксисилан, метилтриметоксисилан, метилтриэтоксисилан, пропилтриметоксисилан, децилтриметоксисилан, децилтриэтоксисилан, фенилтри-метоксисилан, пропилтриэтоксисилан, бутилтриэтоксисилан, фенилтриэтоксисилан, винилтриметоксисилан, винилтрибутоксисилан, циклогексилтриметоксисилан, 2-норборнантриметоксисилан, и/или 2-норборнантриэтоксисилан.

Предпочтительно внешние доноры электронов выбирают из любого одного или нескольких метилтриметоксисилана, этилтриметоксисилана, этилтриэтоксисилана, винилтриэтоксисилана, пропилтриметоксисилана, децилтриметоксисилана, децилтриэтоксисилана, пропилтриэтоксисилана, бутилтриэтоксисилана, фенилтриэтоксисилана, винилтриметоксисилана, винилтрибутоксисилана и/или циклогексилтриметоксисилана.

Раскрытые выше кремнийорганические соединения могут быть применены так, что соединение, способное обмениваться с таким кремнийорганическим соединением, добавляют во время полимеризации, или предварительно полимеризированный олефин, и кремнийорганическое соединение может быть образовано in situ во время полимеризации или предварительной полимеризация олефина.

Более конкретно, получение базового полипропилена может включать применение двух внешних доноров электронов. Два внешних донора электронов могут быть выбраны из любых внешних доноров электронов, описанных здесь. Но в особенном вариант осуществления, первый внешний донор электронов имеет формулу  , где каждый R1 независимо представляет собой гидрокарбиловый радикал, содержащий от 1 до 10 атомов углерода, в котором углерод, расположенный рядом с Si является вторичным или третичным атомом углерода, и где каждый R2 независимо представляет собой гидрокарбиловый радикал, содержащий от 1 до 10 атомов углерода; и второй внешний донор электронов имеет формулу

, где каждый R1 независимо представляет собой гидрокарбиловый радикал, содержащий от 1 до 10 атомов углерода, в котором углерод, расположенный рядом с Si является вторичным или третичным атомом углерода, и где каждый R2 независимо представляет собой гидрокарбиловый радикал, содержащий от 1 до 10 атомов углерода; и второй внешний донор электронов имеет формулу  , где каждый R3 и R4 независимо представляют собой гидрокарбиловый радикал, содержащий от 1 до 10 атомов углерода, и n означает 1, 2, или 3; где второй внешний донор электронов отличается от первого внешнего донора электронов.

, где каждый R3 и R4 независимо представляют собой гидрокарбиловый радикал, содержащий от 1 до 10 атомов углерода, и n означает 1, 2, или 3; где второй внешний донор электронов отличается от первого внешнего донора электронов.

Первый внешний донор электронов и второй внешний донор электронов может быть выбран из группы, включающей тетраэтоксисилан, метилциклогексилдиметоксисилан, пропилтриэтоксисилан, дициклопентидиметоксисилан, и их комбинации. Система катализатора Циглера-Натта может содержать от 2.5 мол. % до меньше, чем 50 мол. % первого внешнего донора электронов и больше, чем 50 мол. % второго внешнего донора электронов в пересчете на общую мол. % внешних доноров электронов.

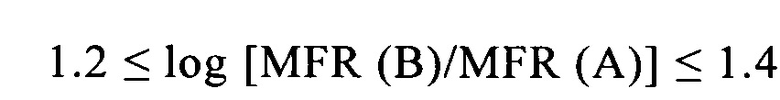

Два внешних доноров электронов А и В могут быть выбраны так, что показатель текучести расплава (MFR, ASTM D1238 2.16 кг, 230°C) (А) полипропилена, полученного полимеризацией пропилена и необязательных сомономеров в присутствии первого внешнего донора электронов (А) в комбинации с твердым титановым компонентом катализатора и компонентом катализатора алюминийорганического соединения и MFR (В) полипропилена, полученного полимеризацией пропилена и необязательных сомономеров в присутствии второго внешнего донора электронов (В) при таких же условиях, как в случае, применения внешнего донора электронов (А) подчиняются соотношению:

Внешние доноры электронов, которые будут применять в получении донора электронов компонента катализатора, могут быть таковыми донорами электронов, которые применяют для получения твердого титанового компонента катализатора. Предпочтительно каждый из внешних доноров электронов (А) и (В) могут содержать кремнийорганические соединения.

Способ сделать базовый полипропилен в любом варианте осуществления включает контактирование пропиленовых мономеров (и/или сомономеров) при условиях полимеризации пропилена, таких как описанные здесь, с системой катализатора, чтобы получить базовый полипропилен, содержащий, по меньшей мере, 94.0, или 96.0, или 98.0, или 99.0, или 99.2, или 99.6, или 99.8 или 100 мас. % пропилена относительно массы базового полипропилена, MWD больше чем 5 (или как описано здесь) и прочность расплава, по меньшей мере, 15 или 20 или 30 или 40 или 50 сН, или в пределах диапазона от 10 или 20 или 30 или 40 сН до 50 или 60 или 80 или 150 сН при 190°C, определенную применением объемного реометра при 190°C (описанного дополнительно ниже), где система катализатора предпочтительно включает катализатор Циглера-Натта, включающий неароматический внутренний донор электронов; и первый и второй внешние доноры электронов, включающие разные кремнийорганические соединения. Первый внешний донор электронов может иметь формулу  , где каждый R1 независимо представляет собой углеводородный радикал, содержащий от 1 до 10 атомов углерода, в котором углерод расположенный рядом с Si является вторичным или третичным атомом углерода, и где каждый R2 независимо представляет собой углеводородный радикал, содержащий от 1 до 10 атомов углерода; и второй внешний донор электронов имеет формулу

, где каждый R1 независимо представляет собой углеводородный радикал, содержащий от 1 до 10 атомов углерода, в котором углерод расположенный рядом с Si является вторичным или третичным атомом углерода, и где каждый R2 независимо представляет собой углеводородный радикал, содержащий от 1 до 10 атомов углерода; и второй внешний донор электронов имеет формулу  , где каждый R3 и R4 независимо представляют собой углеводородный радикал, содержащий от 1 до 10 атомов углерода, n означает 1, 2, или 3, и второй внешний донор электронов отличается от первого внешнего донора электронов.

, где каждый R3 и R4 независимо представляют собой углеводородный радикал, содержащий от 1 до 10 атомов углерода, n означает 1, 2, или 3, и второй внешний донор электронов отличается от первого внешнего донора электронов.

Способ полимеризации согласно текущему раскрытию может включать контактирование пропилена и системы катализатора в условиях полимеризации. Способ полимеризации может включать этап предварительной полимеризации. Предварительная полимеризация может включать применение системы катализатора Циглера-Натта, включающей неароматический внутренний донор электронов в комбинации, по меньшей мере, с частью алюминийорганического со-катализатора, где, по меньшей мере, присутствует часть внешних доноров электронов, где систему катализатора применяют в более высокой концентрации, чем применяемая в последующем "главном" способе полимеризации.

Концентрация системы катализатора в предварительной полимеризации может быть от 0.01 до 200 милимоль, или более предпочтительно от 0.05 до 100 милимоль, пересчитана как атом титана, на литр инертного углеводородной среды. Алюминийорганический со-катализатор может присутствовать в количестве достаточном, чтобы получить от 0.1 до 500 г, или более предпочтительно от 0.3 до 300 г, полимера на грамм присутствующего титанового катализатора, и может присутствовать при от 0.1 до 100 молей или более предпочтительно от 0.5 до 50 молей на моль атома титана, присутствующего в компоненте катализатора.

Предварительная полимеризация может быть осуществлена при мягких условиях в инертной углеводородной среде, в которой присутствуют олефин и компоненты катализатора. Примеры применяемой инертной углеводородной среды включают алифатические углеводороды, такие как пропан, бутан, пентан, гексан, гептан, октан, декан, додекан и керосин; алициклические углеводороды, такие как циклопентан, циклогексан и метилциклопентан; ароматические углеводороды, такие как бензол, толуол и ксилол; галогенированные углеводороды, такие как этиленхлорид и хлорбензол; и их смеси. Олефин, применяемый в предварительной полимеризации, может быть таким же, как олефин, который применяют в главной полимеризации.

Температура реакции для предварительной полимеризации может быть точкой, при которой результат предварительной полимеризации существенно не растворяется в инертной углеводородной среде, которая может быть от -20 до +100°C, или от -20 до +80°C, или от 0 до 40°C.

Во время предварительной полимеризации может быть применен регулятор молекулярной массы, такой как водород. Регулятор молекулярной массы может, в соответствии с желанием, быть применен в таком количестве, что полимер, полученный предварительной полимеризацией, имеет свойства соответствующие предполагаемому продукту. Предварительная полимеризация может быть осуществлена так, что от 0.1 до 1000 г, или более предпочтительно от 0.3 до 300 г, полимера формируется на грамм титанового катализатора.

Полимеризация олефина может быть осуществлена в газовой фазе, жидкой фазе, объемной фазе, суспензионной фазе, или любой их комбинации. В особенности, полимеризация может быть осуществлена суспензионной полимеризацией, где инертный углеводород может быть применен в качестве реакционного растворителя или олефин, жидкий при условиях реакции, может быть применен в качестве растворителя.

Способ полимеризации может включать контактирование титанового компонента катализатора, внутреннего донора электронов,

алюминийорганического со-катализатора, и двух внешних доноров электронов друг с другом во время главной полимеризации, перед главной полимеризацией, например, во время предварительной полимеризации или их комбинаций. При их контактировании перед главной полимеризацией, любых два или больше из этих компонентов могут быть свободно выбраны и приведены в контакт. Два или больше компонентов могут быть приведены в контакт индивидуально или частично и потом приведены в контакт друг с другом в целом, чтобы получить систему катализатора.

Компоненты системы катализатора могут быть приведены в контакт друг с другом перед полимеризацией в инертной газовой атмосфере, индивидуальные компоненты катализатора могут быть приведены в контакт друг с другом в атмосфере олефина или любой их комбинации. Также, водород может быть применен во время полимеризации, чтобы регулировать молекулярную массу и другие свойства полученного в результате полимера.

Условия полимеризации могут включать температуру полимеризации от 20 до 200°C, или более предпочтительно от 50 до 180°C, и давление от атмосферного давления до 100 кг/см2, или более предпочтительно от 2 до 50 кг/см2. Способ полимеризации соответственно текущему раскрытию может быть осуществлен по партиям, полунепрерывно или непрерывно. Полимеризация может быть осуществлена в две или больше стадий, применяя два или больше реакторов при разных условиях реакции, применяя разные внутренние доноры электронов, разные внешние доноры электронов, и/или разные системы катализатора.

Базовый полипропилен соответственно текущему раскрытию может быть получен в объемном реакторе непрерывного действия. Согласно одному или нескольким вариантам осуществления текущего раскрытия применяют систему катализатора, содержащую хлорид магния нанесенный на титановый катализатор. Получение катализатора может быть осуществлено непрерывно in situ контактированием твердых частиц катализатора, триэтилалюминия, и системы внешнего донора электронов при условиях, известных в области техники, чтобы получить активный, стереоспецифический катализатор для полимеризации пропилена. Активированный катализатор потом может быть непрерывно подан в реактор преполимеризации, где он непрерывно полимеризовался в пропилене до продуктивности приблизительно 100-400 г-полимера/г-кат. Предварительно полимеризированный катализатор потом может быть непрерывно подан в объемный суспензионный реактор, и продолжена полимеризация, например, при 70°C-80°C, в течение времени контакта от 90 до 120 минут. Реакционная суспензия (гомополимерные гранулы в объеме пропилена) потом может быть удалена из реактора и гранулы полимера непрерывно отделяют от жидкого пропилена. Гранулы полимера потом могут быть отделены от непрореагировавшего мономера, чтобы получить гранулированный продукт для смешивания и/или механических свойств. Водород может быть применен в реакторе, чтобы регулировать показатель текучести расплава базового полипропилена.

В любом случае, базовый полипропилен имеет желательные свойства как описано здесь. Показатель текучести расплава (MFR) базового полипропилена в любом варианте осуществления составляет меньше, чем 15 или 10 или 8 или 6 или 4 г/10 мин, или в пределах диапазона от 0.50 или 0.80 или 1.0 г/10 мин - 2 или 4 или 8 или 10 или 15 г/10 мин в любом варианте осуществления. В любом варианте осуществления среднемассовая молекулярная масса (Mw) базового полипропилена находится в пределах диапазона от 100,000 или 150,000 или 200,000 или 250,000 г/моль до 500,000 или 550,000 или 600,000 или 800,000 г/моль. В любом варианте осуществления базовый полипропилен имеет распределение молекулярной массы (MWD), по меньшей мере, 5 или 6, или в пределах диапазона от 5 или 6 или 7 до 8 или 10 или 12 или 16. В любом варианте осуществления, z-средняя молекулярная масса (Mz) желательных базовых полипропиленов, подходящих для изобретения, находится в диапазоне от 800,000 или 1,000,000 или 1,100,000 г/моль до 1,300,000 или 1,400,000 или 1,500,000 или 1,800,000 или 2,000,000 г/моль, и соотношение z-средней молекулярной массы и среднемассовой молекулярной массы (Mz/Mw) составляет больше, чем 2.8, или 2.9, или 3.0, или в пределах диапазона от 2.8 или 2.9 или 3.0 или 3.5 до 4.0 или 4.5 или 5.0, значения больше, чем 2.8 указывают на высокомолекулярный хвост.

Подходящие базовые полипропилены могут иметь другие желательные свойства. В любом варианте осуществления, базовый полипропилен имеет предел текучести в пределах диапазона от 20 или 25 или 30 или 25 МПа до 40 или 45 или 50 или 55 или 80 МПа. В любом варианте осуществления, базовый полипропилен имеет 1% Секущий модуль упругости при изгибе в пределах диапазона от 1800 или 1900 или 2000 МПа до 2100 или 2200 или 2400 или 2600 МПа. И, как упомянуто, в любом варианте осуществления базовый полипропилен имеет прочность расплава, по меньшей мере, 15 или 20 или 30 или 40 или 50 сН, или в пределах диапазона от 10 или 20 или 30 или 40 сН до 50 или 60 или 80 или 150 сН при 190°C. Эти параметры определяют, как описано ниже.

Антиоксиданты и акцепторы

Базовый полипропилен в любом варианте осуществления предпочтительно смешивают с антиоксидантами из стерически затрудненных фенолов и антиоксидантами фосфорного типа, и, необязательно, по меньшей мере, с одним акцептором алкильных радикалов. Антиоксиданты из "стерически затрудненных фенолов" и "фосфорного типа" ("первичный" и "вторичный" антиоксиданты) хорошо описаны в документации в области техники, такой как in Strieker et al. "New Stabilizer solutions for polyolefin film grades", in European TAPPI PLACE Conference, Rome, Italy, May 12-14 (2003) (Ciba Specialty Chemicals); EP 1 736 506 Al; US 2005/0043450; and US 2006/0128849. Желательно, базовый полипропилен, описанный здесь, смешивают, по меньшей мере, с одним стерически затрудненным фенолом и, по меньшей мере, также с одним антиоксидантом фосфорного типа, и наиболее предпочтительно, с акцептором алкильных радикалов.

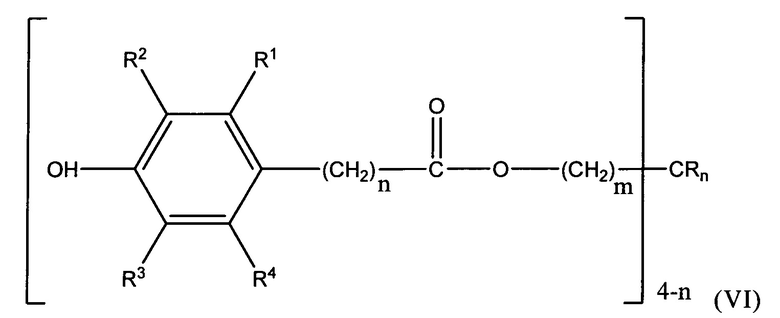

Более конкретно, антиоксиданты из стерически затрудненных фенолов или "первичные" антиоксиданты, включают, в любом варианте осуществления, соединения, имеющие структуру HO-Ph-R, где "Ph" представляет собой фенильную группу, которая может или не может быть замещенной алкильными группами и "R" может быть любой алкил-, кетон-, или карбоксилатсодержащей группой. Особенно предпочтительную структуру в любом варианте осуществления для антиоксиданта из стерически затрудненных фенолов выбирают из структур (VI):

где каждый R1-R4 независимо выбирают из водородов и C1-C12 алкилов, более предпочтительно, водорода и C4-C10 алкилов, и наиболее предпочтительно водорода и C3-C8 вторичных или третичных алкилов; и "n" означает 0, 1, 2, или 3; n и m независимо находятся в диапазоне от 1 до 5, или 10; и R представляет собой как определено для R1. Примером такого антиоксиданта фосфорного типа является Irganox™ 1010 от BASF.

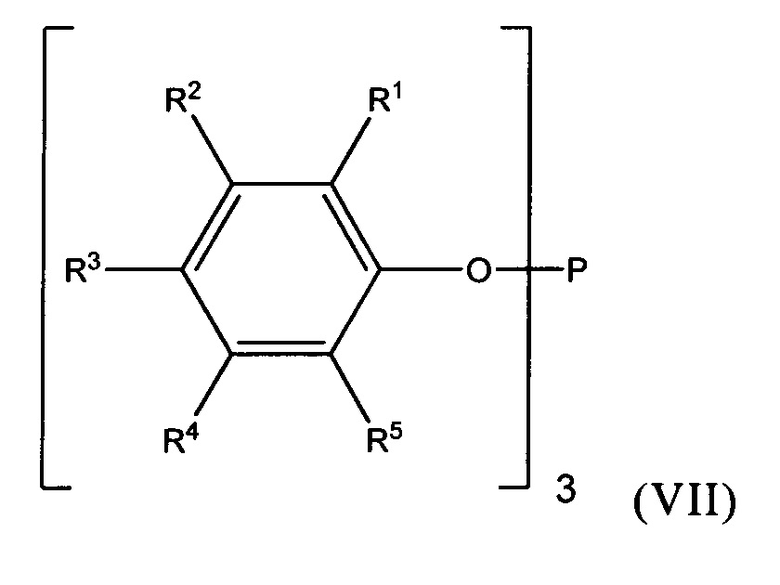

Более конкретно, антиоксиданты фосфорного типа, или "вторичные" антиоксиданты, включают, в любом варианте осуществления, соединения, имеющие структуру P(OR)3, где каждый R независимо выбирают из углеводородных групп, более конкретно, C5-C20 алкилов, арилов, алкиларилов, и арилалкилов. Особенно предпочтительную структуру в любом варианте осуществления для антиоксиданта фосфорного типа выбирают из структур (VII):

где каждый R1-R5 независимо выбирают из водородов и C1-C12 алкилов, более предпочтительно, водорода и C4-C10 алкилов, и наиболее предпочтительно водорода и C3-C8 вторичных или третичных алкилов. Примером такого антиоксиданта фосфорного типа является Irgofos™ 168 от Ciba, Inc или BASF.

Предпочтительно, эти первичные и вторичные антиоксиданты, независимо, присутствуют в изобретательской композиции или смеси, применяемой в способе изобретения, в пределах диапазона от 500 или 600 или 700 или 800 млн.д. до 1000 или 1200 или 1600 или 2000 или 2500 или 3000 млн.д. в пересчете на общую массу компонентов.

"Акцептор алкильных радикалов" представляет собой соединение или комбинацию соединений, выбранных из гидроксиламина, гидроксиламин-содержащих соединений, лактона, лактон-содержащих соединений, хроманола и хроманол-содержащих соединений и способного реагировать с алкилрадикальным соединением, чтобы сделать его нейтральным (без присутствия радикальных центров). Более предпочтительно, акцептор алкильных радикалов выбирают из 6-хроманол-содержащих соединений; наиболее предпочтительно, токоферола и его производных (например, альфа, бета, гамма, дельта, и C10-C26 боковая цепь).

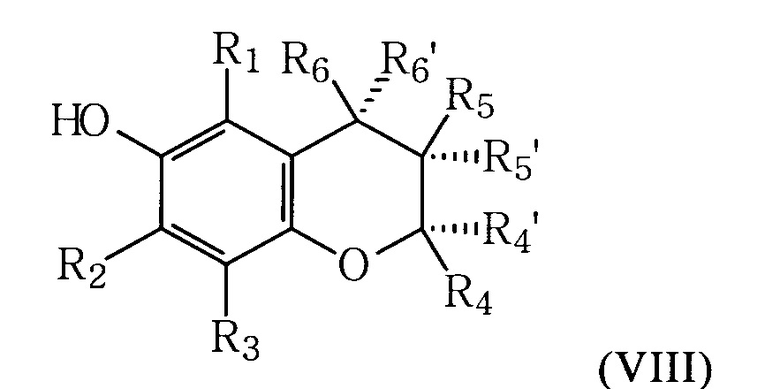

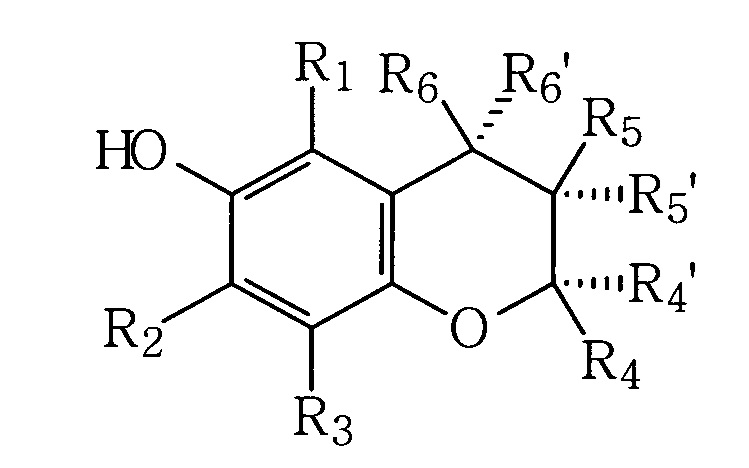

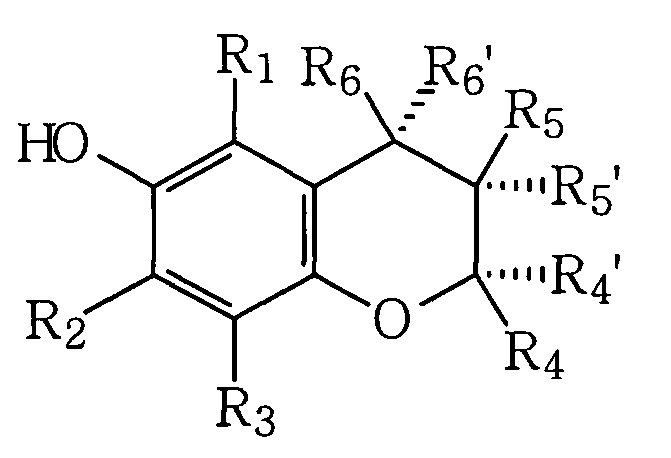

Наиболее предпочтительно, акцептор алкильных радикалов выбирают из 6-хроманол-содержащих соединений. Наиболее желательное соединение выбираю из токоферола и его производных (например, альфа, бета, гамма, дельта и C10-C26 боковой цепи). Например, желательные 6-хроманол-содержащие соединения могут содержать соединения формулы (VIII):

где каждый из R1, R2, R3 и R6/R6, независимо, выбирают из водорода и C1-C10 линейных алкилов или разветвленных алкилов, наиболее предпочтительно водорода и C1-C5 линейных или разветвленных алкилов, и еще более предпочтительно, выбирают из водорода и метильных групп; и

каждый из R4 и R5 (и  и

и  ), независимо, выбирают из водорода и C1-C30 линейных или разветвленных алкилов; еще более предпочтительно, и один из R4 и R5 (и

), независимо, выбирают из водорода и C1-C30 линейных или разветвленных алкилов; еще более предпочтительно, и один из R4 и R5 (и  и

и  ), независимо, выбирают из C8-C24 разветвленных алкилов, и наиболее предпочтительно или один из R4 и R5 (и

), независимо, выбирают из C8-C24 разветвленных алкилов, и наиболее предпочтительно или один из R4 и R5 (и  и

и  ), независимо, выбираю из C10-C20 разветвленных алкилов, где другие R4 или R5 представляют собой водород. Например, каждый из R1, R2 и R3 может быть метальными группами, в то время, как R5 и R6 представляют собой водороды, и R4 представляет собой разветвленную C14-C18 группу, такою как в случае с α-токоферолом. Стереохимия при углероде R4 не важна и может быть смесью хиральных центров.

), независимо, выбираю из C10-C20 разветвленных алкилов, где другие R4 или R5 представляют собой водород. Например, каждый из R1, R2 и R3 может быть метальными группами, в то время, как R5 и R6 представляют собой водороды, и R4 представляет собой разветвленную C14-C18 группу, такою как в случае с α-токоферолом. Стереохимия при углероде R4 не важна и может быть смесью хиральных центров.

"Разветвлением" может быть любая алкильная группа, предпочтительно метальные группы, по меньшей мере, на одном углероде вдоль главной углеродной цепи.

Замещением или разветвлением на более длинных R4 и/или R5 может быть любая алкильная группа, предпочтительно метальные группы, по меньшей мере, на одном углероде вдоль главной углеродной цепи. Наиболее предпочтительным акцептором алкильных радикалов является dl-α-токоферол и его соли и C1-C3 (любая R1-R4, и/или R6 группа) производные. Коммерческим примером является Irganox™ Е201 (3,4-дигидро-2,5,7,8-тетраметил-2-(4,8,12-триметилтридецил)-2Н-1-бензопиран-6-ол, токоферол, или "витамин Е") от BASF. Акцептор алкильных радикалов присутствует в изобретательской композиции или смеси, применяемой в способе изобретения, в пределах диапазона от 5 или 20 или 50 или 100 млн.д. до 200 или 400 или 800 или 1000 или 2000 или 3000 или 4000 млн.д. относительно общей массы компонентов.

Твердая смесь первичного антиоксиданта, вторичного антиоксиданта и акцептора алкильных радикалов может быть дополнительно скомбинирована кислотными акцепторами, такими как стеарат кальция и/или другие соли жирных кислот, оксид цинка и/или природный или синтетический гидротальцит, такой как DHT-4A. Наиболее предпочтительно, соединение(ия) кислотного акцептора присутствуют в пределах диапазона от 400, или 500 млн.д. до 1000, или 2000 млн.д. относительно всей массы компонентов.

Акцептор алкильных радикалов может быть в форме жидкости и/или раствора. Может быть желательным добавлять компоненты к базовому полипропилену, который будут плавить, смешанные в твердой фазе. Таким образом, в любом варианте осуществления, акцептор алкильных радикалов формируется в твердом состоянии, или смешиванием с "инертным" компонентом, таким как другой полимер (например, полипропилен, полиэтилен или их комбинации), наполнителем, таким как тальк или диоксид кремния, или другими компонентами, такими как другие антиоксиданты и/или кислотные акцепторы, описанные здесь. Предпочтительно первичный антиоксидант, вторичный антиоксидант и акцептор алкильных радикалов формируют в твердую пеллету, брикет или порошок и комбинируют с базовым полипропиленом в такой твердой фазе. Таким образом, в любом варианте осуществления, по меньшей мере, два любых компонента, выбранных из первичного антиоксиданта, вторичного антиоксиданта, акцептора алкильных радикалов, полимера и кислотных акцепторов формируют в твердой фазе, предпочтительно перед смешиванием в расплаве, и в любом случае, формируют в твердой фазе, такой как порошок или брикет, так чтобы они могли быть добавлены в таким способом к базовому полипропилену перед тем, как он был экструдирован из расплава. Таким образом, например, пространственно затрудненное фенольное соединение или соединения могут быть сформированы в твердой фазе с акцептором алкильных радикалов, потом скомбинированы с базовым полипропиленом, добавлением антиоксиданта на основе фосфора и/или кислотного акцептора отдельно. Альтернативно, пространственно затрудненное фенольное соединение(ия) и антиоксидант на основе фосфора могут быть скомбинированы с акцептором алкильных радикалов, чтобы сформировать твердую фазу, которая может быть добавлена к базовому полипропилену, с или без кислотного акцептора.

В любом варианте осуществления, полипропиленовые композиции, подходящие для смешивания в расплаве, включают, или существенно состоят из, или состоят из, смеси базового полипропилена, по меньшей мере, с одним первичным, по меньшей мере, одним вторичным антиоксидантом, по меньшей мере, одним кислотным акцептором, и акцептором алкильных радикалов. "Существенно состоят из", что означает, что базовый полипропилен может включать эти добавки в пределах уровней, описанных здесь, а также меньше, чем 4 мас. %, или 2 мас. %, или 1 мас. %, или 0.5 мас. % другой добавки(ок) (в пересчете на массу композиции в целом), известной в области техники, такой как краситель, наполнитель, структурообразователи, УФ стабилизаторы, полимерный эластомер (например, ЕР резина, EPDM, пластомеры), LDPE, и т.д.

Способ смешивания в расплаве

Предпочтительно, базовый полипропилен смешивают в расплаве с антиоксидантами и акцептором алкильных радикалов при условиях, чтобы сохранить его прочность расплава. В особенности, способ и/или добавки приспосабливают к сохранению прочности расплава снижением деградации полимерных цепей, в особенности, высокая молекулярная масса части базовый полипропилен. В предпочтительном варианте осуществления, изобретательский способ включает комбинирование базовый полипропилен, первичный и вторичный антиоксиданты в количествах упомянутых выше, и акцептор алкильных радикалов в количестве, упомянутом выше, вместе в любом порядке и смешиванием в расплаве компонентов, желательных для формирования пеллет смешиванием в расплаве полипропилена. Под "смешивание в расплаве", имеют в виду то, что компоненты нагревают как нагревательными элементами и/или силами трения, такими как в единичном или двойном шнековом экструдере до желательной температуры плавления. В любом варианте осуществления твердые и/или жидкие компоненты смешивают, чтобы сформировать сухую смесь и добавляя в дозатор, прикрепленный к экструдеру. Предпочтительно, антиоксиданты и акцептор алкильных радикалов формируют в твердой фазе смешиванием, формируя твердую пеллету или другими способами. Эта твердая фаза также может включать кислотные акцепторы.

Смесь потом загружают в экструдер, такой как одинарный или двойной шнековый экструдер, при помощи сил трения которого, с или без дополнительного нагревания от цилиндра(ов) экструдера, формируется расплав, по меньшей мере, полипропиленового компонента смеси, и, по возможности, одного или всех других компонентов. Компоненты тщательно смешивают в экструдере в то время, когда, по меньшей мере, полипропилен находится в расплавленном состоянии в течение некоторого времени, до тех пор, пока расплавленный материал не покинет подводящую зону, подходящую для нарезания пеллет смешанного в расплаве полипропилена в которой материал охлаждают.

В любом варианте осуществления, изобретение включает смешивание в расплаве базовый полипропилен и антиоксидантов в экструдере, имеющем длину с регулируемой температурой от зоны загрузки (где полимер поступает в экструдер, первых 10% длины экструдера) до подводящей зоны (где расплавленный полимер покидает экструдер, последние 10% длины экструдера), где начальная температура плавления в зоне загрузки меньше чем 180°C (или как описано выше), и конечная температура плавления в подводящей зоне, по меньшей мере, 210°C (или как описано ниже). В любом варианте осуществления температура плавления полимера в зоне загрузки предпочтительно меньше, чем 180 или 175 или 170 или 165 или 160°C, или в пределах диапазона от 160 или 165 или 170 или 175 или 180°C до 190 или 200 или 205 или 210°C. В любом варианте осуществления температура плавления полимера в подводящей зоне предпочтительно составляет, по меньшей мере, 210, или 220 или 240°C, или в пределах диапазона от 210, или 220 или 240°C до 260 или 280 или 290 или 300°C. Предпочтительно экструдер обеспечивают охлаждающим прибором таким, как циркуляционная вода, чтобы регулировать температуру цилиндра, и наиболее предпочтительно, что температура может быть независимо отрегулирована на различных стадиях. Также, охлаждающая жидкость, такая как вода, может быть применена, чтобы охладить пеллеты и извлечь водорастворимые материалы из расплава или формировать пеллеты.

Желательно, встречное давление на экструдер, применяемый в смешивании в расплаве, минимизируют. В любом варианте осуществления, сеточное уплотнение отсутствует в экструдере или если присутствует, является, по меньшей мере, в виде ряда 80 меш, или 40 меш. Также, моторная нагрузка на экструдер может быть снижена, чтобы снизить встречное давление на экструдер.

В любом варианте осуществления, свойства базового полипропилена после такой обработки являются такими же, как свойства перед обработкой в пределах ±2, ±4, ±6, ±10, ±15, или ±20% исходного значения измеренного свойства (например, матовость, прозрачность, прочность на разрыв, модуль, показатель текучести расплава, прочность расплава, и т.д.); то есть, измеренные свойства смешанного в расплаве полипропилена, описанного здесь, находятся в пределах этих допустимых погрешностей относительно такого же измеренного свойства для базового полипропилена.

Определенные компоненты могут быть смешаны в расплаве с базовым полипропиленом, чтобы сформировать первичный концентрат добавок, потом дополнительно смешанными с другими компонентами, чтобы сформировать смешанный в расплаве полипропилен изобретения. Например, базовый полипропилен может быть смешан в расплаве с первичными и/или вторичными антиоксидантами, чтобы сформировать концентрат добавок, который потом может быть позднее смешан с желательным количеством акцептора алкильных радикалов. Альтернативно, концентрат добавок может быть сформирован базовым полипропиленом и акцептором алкильных радикалов, далее последующим смешиванием этого концентрата добавок с первичными и/или вторичными антиоксидантами. Смешивание в расплаве, чтобы получить концентрат добавок может быть выполнен при той же или разной температуре, применяемой, чтобы сформировать конечный смешанный в расплаве полипропилен.

Желательно, кислород исключают из способа смешивания в расплаве таком как обволакивание применяемой зоны, чтобы загрузить применяемый экструдер для осуществления смешивания в расплаве. Альтернативно, кислород может быть исключен из всего экструдера. Исключение кислорода может быть достигнуто любым способом, таким как обволакивание желательной части или частей экструдера и/или прикрепленного оборудования инертным газом, таким как азот, аргон, или некоторые их комбинации.

В любом варианте осуществления, соединения образующие свободные радикалы и/или органические пероксиды отсутствуют в смешанных в расплаве полипропиленах, описанных здесь или альтернативно, не добавляют в качестве компонента в способе смешивания в расплаве, описанном здесь (например, пероксидикарбонаты, дибензоил пероксид, и т.д.).

В любом случае, смешивание в расплаве базового полипропилена, чтобы сформировать смешанный в расплаве полипропилен, может быть выполнено при температурном градиенте. В любом варианте осуществления, по меньшей мере, базовый полипропилен, применяемый, чтобы сформировать смешанный в расплаве полипропилен, является смешанным в расплаве с помощью аппарата, такого как экструдер, имеющий длину (то есть от зоны загрузки до подводящей), где изменение температуры вдоль такой длины от начальной стадии экструдера (первые 10% длины экструдера) до конечной стадии экструдера (последние 10% длины экструдера), по меньшей мере, 80, или 85, или 90, или 95°C, или в пределах диапазона от 80, или 85, или 90°C - 95, или 100, или 105, или 110 или 120°C. Например, на входе экструдера температура плавления расплавленного полимера находится в пределах диапазона от 160°C до 210°C, и температура плавления расплавленного полимера на выходе (подводящая зона) экструдера находится в пределах диапазона от 210°C до 300°C.

Смешанный в расплаве полипропилен

В любом случае, полученная в результате композиция смешанного в расплаве полипропилена является также аспектом изобретения(ий) раскрытого здесь. Предпочтительно, смешанный в расплаве полипропилен имеет MFR (230°C/2.16 кг) меньше, чем 15 г/10 мин и распределение молекулярной массы (Mw/Mn) в пределах диапазона от 5 до 16, где свойства смешанного в расплаве полипропилена являются такими же или существенно такими же, как перед его смешиванием в расплаве ("базовый полипропилен" применяемый, чтобы сформировать смешанный в расплаве полипропилен).

Под "существенно такой же" имеют в виду то, что свойства базового полипропилена после такой обработки являются такими же, как свойства перед обработкой в пределах ±2, ±4, ±6, ±10, ±15, или ±20% исходного значения измеренного свойства; и более конкретно, в любом варианте осуществления изобретения оно меньше, чем а 20% или 15% или 10% падения Прочности расплава смешанного в расплаве полипропилена относительно базового полипропилена непосредственно после смешивания в расплаве.

Предпочтительно, первичный и вторичный антиоксиданты так же, как и акцептор алкильных радикалов являются тщательно смешанными со смешанным в расплаве полипропиленом, и присутствуют, по меньшей мере, во время некоторого пункта способа смешивания в расплаве. Возможно, что некоторые или все из любого одного или некоторых этих компонентов могут реагировать с такими видами, как кислород, растворенный и вокруг расплавленного полимера и/или виды углеродных радикалов, которые могут исходить от загрязнений в системе и/или самого базовый полипропилен. Таким образом, в любом варианте осуществления, изобретение включает смешанный в расплаве полипропилен, включающий базовый полипропилен, как описано здесь, и дополнительно включающий (или существенно состоящий из, или состоящий из) продукт реакции, по меньшей мере, одного стерически затрудненного фенола и, по меньшей мере, одного из антиоксидантов фосфорного типа в количествах, описанных здесь, и акцептора алкильных радикалов, в пределах диапазона от 5 млн.д. до 4000 млн.д., или других количествах описанных здесь, продукт реакции являющийся вместе продуктом окисления, углеродным радикалом или их комбинацией. Под "продукт окисления" имеют в виду кислород и/или углеводород, содержащий один или несколько атомов кислорода, под "углеродный радикал" имеют в виду любой углеводородную или полимерную цепь, которая имеет, по меньшей мере, один радикал на основе углерода. Наиболее предпочтительно, акцептор алкильных радикалов и антиоксиданты защищают базовый полипропилен от взаимодействия с любым продуктом окисления или углеродными радикалами, таким образом, оставляя базовый полипропилен таким же, как перед его смешиванием в расплаве.

Когда упоминается "продукт реакции" имеют в виду продукт антиоксиданта и/или акцептора, который повергали температурам и/или напряжению сдвига так, что он химически реагировал сам с собой, другими добавками, углеродными радикалами, и/или продуктами окисления, например, производными от кислорода, которые могут быть в и вокруг смешанного расплава. "Продуктом реакции" также может называться продукт деструкции. Желательно, акцептор алкильных радикалов будет реагировать с углеродом и/или продуктами окисления радикалов, если они сформировались из-за высокой температуры и напряжения сдвига во время смешивания в расплаве, и препятствовать таковым радикалам разложения базового полипропилена и снижающим его молекулярную массу или наоборот изменяющим свойства базового полипропилена. Таким образом, предпочтительно смешивание в расплаве приводит в результате к продукту реакции одного или нескольких из первичного антиоксиданта, вторичного антиоксиданта и акцептор алкильных радикалов, но не базового полипропилена.

Тем не менее, возможно, что некоторое количество базового полипропилена, являющееся смешанным в расплаве, даже в присутствии антиоксидантов и акцепторов, может реагировать с разновидностями радикалов в экструдере. В этом случае, изобретение включает продукт реакции (А) базового полипропилена, имеющего MFR (230°C/2.16 кг) меньше, чем 15 г/10 мин и распределение молекулярной массы (Mw/Mn), по меньшей мере, 5, и (В) независимо, одного стерически затрудненного фенольного антиоксиданта, в пределах диапазона от 500 млн.д. до 3000 млн.д., по меньшей мере, по меньшей мере, одного антиоксиданта фосфорного типа, и (С) акцептора алкильных радикалов в пределах диапазона от 5 млн.д. до 4000 млн.д., чтобы сформировать смешанный в расплаве полипропилен. Предпочтительно, свойства после смешивания в расплаве являются существенно такими же, как исходное значение измеренного свойства перед смешиванием в расплаве.

Таким образом, смешанный в расплаве полипропилен имеет похожие свойства, как описанные для базового полипропилена. Показатель текучести расплава (MFR) смешанного в расплаве полипропилена в любом варианте осуществления составляет меньше, чем 15 или 10 или 8 или 6 или 4 г/10 мин, или в пределах диапазона от 0.50 или 0.80 или 1.0 г/10 мин до 2 или 4 или 8 или 10 или 15 г/10 мин в любом варианте осуществления. В любом варианте осуществления среднемассовая молекулярная масса (Mw) смешанного в расплаве полипропилена находится в пределах диапазона от 100,000 или 150,000 или 200,000 или 250,000 г/моль до 500,000 или 550,000 или 600,000 или 800,000 г/моль. В любом варианте осуществления смешанный в расплаве полипропилен имеет распределение молекулярной массы (MWD), по меньшей мере, 5 или 6, или в пределах диапазона от 5 или 6 или 7 до 8 или 10 или 12 или 16. В любом варианте осуществления, z-средняя молекулярная масса (Mz) желательных смешанных в расплаве полипропиленов, подходящих для изобретения находится в пределах диапазона от 800,000 или 1,000,000 или 1,100,000 г/моль до 1,300,000 или 1,400,000 или 1,500,000 или 1,800,000 или 2,000,000 г/моль, и соотношение z-средней молекулярной массы и среднемассовой молекулярной массы (Mz/Mw) составляет больше, чем 2.8, или 2.9, или 3.0, или в пределах диапазона от 2.8 или 2.9 или 3.0 или 3.5 до 4.0 или 4.5 или 5.0, значения больше, чем 2.8, указывают на высокомолекулярный хвост.

Подходящие смешанные в расплаве полипропилены могут иметь другие желательные свойства. В любом варианте осуществления, смешанный в расплаве полипропилен имеет Предел текучести в пределах диапазона от 20 или 25 или 30 или 25 МПа до 40 или 45 или 50 или 55 или 80 МПа. В любом варианте осуществления, смешанный в расплаве полипропилен имеет 1% Секущий модуль упругости при изгибе в пределах диапазона от 1800 или 1900 или 2000 МПа до 2100 или 2200 или 2400 или 2600 МПа. В дополнение, смешанный в расплаве полипропилен в любом варианте осуществления имеет Прочность расплава, по меньшей мере, 15 или 20 или 30 или 40 или 50 сН, или в пределах диапазона от 10 или 20 или 30 или 40 сН до 50 или 60 или 80 или 150 сН при 190°C. Эти параметры определяют, как описано ниже. Предпочтительно, эти свойства находятся в пределах ±2, ±4, ±6, ±10, ±15, или ±20% исходного значения его измеренного свойства перед смешиванием в расплаве.

Желательно, как демонстрируется в Примерах, способ изобретения допускает смешивание в расплаве при более высоких температурах, таких как около 210, или 220, или 240, или 250, или 260°C и выше без разложения, предпочтительно в конечной или подводящей зоне экструзии, или только с минимальным разложением базового полипропилен, то есть, как объяснено выше свойства базового полипропилена не меняются или меняются только в небольшом количестве в момент экструзии расплава. Это демонстрируется данными в Таблице 1, и графически на Фигуре 1, где можно наблюдать, что когда типичный акцептор алкильных радикалов, витамин Е, добавляют к базовому полипропилену вместе с первичным и вторичным антиоксидантами, Прочность расплава сравнима с ней перед смешиванием в расплаве ("базовый полипропилен") и после ("смешанный в расплаве полипропилен").

Смешанные в расплаве композиции полипропилена имеют много применений и могут быть сформированы способами, такими как вспенивание, чтобы сформировать вспененное изделие, формирование при высоких температурах, литье под давлением, литье с раздувом, нанесение экструзией, или соединение расплавлением/выдавливанием, чтобы сформировать различные изделия.

Различные описательные элементы и числовые диапазоны, раскрытые здесь для изобретательских способов и составов, могут быть объединены с другими описательными элементами и числовыми диапазонами, чтобы описать изобретение(ия); дополнительно, для данного элемента, любой верхний числовой предел может быть объединен с любым более низким числовым пределом, описанным здесь, включая примеры в юрисдикции, которая позволяет такие диапазоны. Особенности изобретения продемонстрированы в следующих неограничивающих примерах.

ПРИМЕРЫ

Молекулярную массу полимера (среднемассовая молекулярная масса, Mw, среднечисловая молекулярная масса, Mn, и z-средняя молекулярная масса, Mz) и распределение молекулярной массы (Mw/Mn) определяют, применяя эксклюзионную хроматографию. Оборудование состоит из высокотемпературного эксклюзионного хроматографа (или от Waters Corporation или Polymer Laboratories), с дифференциальным рефрактометрическим детектором (DRI), онлайнового детектора светорассеяния и вискозиметра (SEC-DRI-LS-VIS). Для целей пунктов формулы изобретения, применяют DRI детектор. Применяют три Polymer Laboratories PLgel 10 мм Mixed-B колонки. Допустимая скорость потока составляет 0.5 см3/мин и допустимый вводимый объем составляет 300 мкл. Различные переходные линии, колонки и дифференциальный рефрактометр (DRI детектор) находятся в печи, поддерживающейся при 135°C. Растворитель для ЭХ эксперимента получают растворением 6 грамм бутилированного гидрокситолуола, в качестве антиоксиданта в 4 литрах 1,2,4-трихлорбензола (TCB - trichlorobenzene) чистого для анализа. Смесь ТСВ потом фильтруют через 0.7 мкм стеклянный фильтр предварительной очистки и далее через 0.1 мкм тефлоновый фильтр. Потом ТСВ дегазируют подключенным дегазатором перед вводом ЭХ.

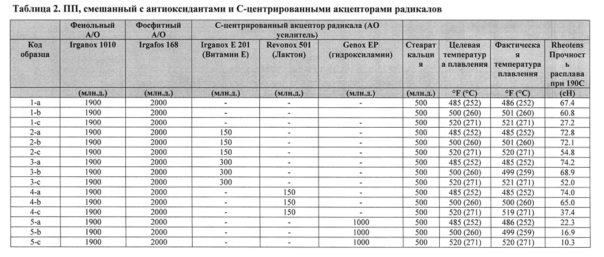

Все составы, перечисленные в Таблице 2, смешивали в 30 мм Werner Pfleiderer двухшнековом экструдере. RPM шнека был 160 и обычный объем продукции составлял 20 фунт/ч. Составы смешивали при целевых температурах плавления, показанных в Таблице 1 (485°F/252°C, 500°F/260°C и 520°F/271°C) с очисткой азотом на загрузочном бункере. Гильзу оснащали охлаждающим устройством, чтобы регулировать температуру плавления расплава полипропилена. Сеточное уплотнение было или удалено или, по меньшей мере, в виде ряда 80 меш.

Выбранный базовый полипропилен был гомополимером, имеющим Показатель текучести расплава 1.0 г/10 мин на основе ASTM Способ D 1238, Условие L (230°C, 2.16 кг). В особенности, базовый полипропилен, применяемый в типичных составах, был гомополимером, происходящим из пропиленовых звеньев и сделанным с применением Avant™ ZN 168 М вместе с внешним донором расплава пропилтриэтоксисилана и дициклопентилдиметоксисилана, как описано в US 6,087,459.

Базовый полипропилен с 1.0 MFR имел MWD 2.8 (± 0.2), Предел текучести 39 МПа (± 1) (ASTM D638, со скоростью ползунка 50.8 мм/мин (2.0 дюйм/мин), и длиной испытываемой части образца 50.8 мм (2.0 дюйма), применяя Instron Machine), 1% Секущий модуль упругости при изгибе 2050 МПа (±15) (ASTM D790A, применяя скорость ползунка 1.27 мм/мин (0.05 дюйм/мин), и расстояние между опорами 50.8 мм (2.0 дюйм) применяя Instron machine), и HDT 125°C (±1) (ASTM D648, загрузка 0.45 МПа (66 фунт/кв. дюйм)). MWD рассчитывают GPC (gel permeation chromatography- гель-проникающая хроматография) (DRI) как упоминается выше.

Также, базовый полипропилен имел Прочность расплава 50 сН (±2). Для целей здесь, "Прочность расплава" полимера при конкретной температуре, например, 190°С, определяли Gottfert Rheotens Melt Strength Apparatus (например, Gottfert Rheotens 71.97). Измерения выполняли захватом экструдата из капиллярного реометра (например, капиллярный реометр Gottfert Rheograph 2002), или из экструдера, оснащенного капиллярной головкой, после чего экструдат был вытеснен 100 мм, применяя вариаторы скорости и увеличивая скорость при постоянном ускорении (12 мм/с2, начиная от исходной, нулевой скорости калибровки 10 мм/с) до разрыва нитей расплавленного полимера. Силу нити измеряли противовесом вместе с измерительным преобразователем линейных перемещений. Сила необходимая, чтобы вытягивать и потом оборвать экструдат определяется как Прочность расплава. Силу измеряли в сантиньютонах (сН). Обычный график силы как функция скорости колесика, как известно, в области техники, включает "резонанс" непосредственно перед разрывом нитей. В таких случаях плато силы приближали средней линией между колебаниями.

Гранулы базового полипропилена, применяемого в примерах комбинировали с 500 млн.д. Irganox™ 1010 перед смешиванием (примеры экструзии расплава). Во время экструзии расплава, дополнительно применяли добавки в Таблице 2. Значения массовых процентов и/или млн.д. относятся к общей массе компонентов (полипропилен и добавки). Также добавленным в форме твердых веществ был 500 млн.д. и стеарата кальция и DHT-4A. Каждый из антиоксидантов Irganox™ и Irgafos™, упомянутых в Таблице 2 закупили у BASF. Revonox™ 501 закупили у Chitec Technology Co., Ltd. Наконец, Genox™ EP закупили у Addivant. "Фактические" температуры плавления измеряют во время смешивания/экструзии образцов в Таблице 2, выполненного термопарами датчиков температур на последних 10% длины экструдер около головки.

Первичный антиоксидант, вторичный антиоксидант, акцептор алкильных радикалов, и два кислотных акцептора формировали в твердой пеллете и добавляли в экструдер с базовым полипропиленом.

Фигуры 1 и 2 показывают графически улучшение Прочности расплава в результате экструзии расплава изобретательских составов полипропилена. В особенности, можно заметить, что, когда Irganox 201 (витамин Е) присутствует с базовым полипропиленом в результате смешивания в расплаве, наряду с первичным и вторичным антиоксидантами, полученный в результате смешанный в расплаве полипропилен имеет значение Прочности расплава в или около значения, которое было перед смешиванием в расплаве. При 500°F (260°C), общая Прочность расплава выше, чем когда смешивание в расплаве выполняют при 520°F (271°C), каждый может увидеть, что большое падение Прочности расплава при 520°F (271°C) уменьшается изобретением.

Примеры других желательных базовых полипропиленов находятся в Таблице 3, где каждая строка представляет разный вариант осуществления подходящего "базового полипропилена", как описано здесь.

Имеющиеся описанные различные аспекты изобретательских способов и композиций, описаны здесь в пронумерованных абзацах:

Р1. Смешанный в расплаве полипропилен, содержащий (или состоящий из, или существенно состоящий из) (А) базовый полипропилен, имеющий MFR (230°C/2.16 кг) меньше, чем 15 г/10 мин и распределение молекулярной массы (Mw/Mn), по меньшей мере, 5, и (В) продукт реакции (i), по меньшей мере, одного стерически затрудненного фенольного антиоксиданта, (ii), по меньшей мере, одного антиоксиданта фосфорного типа, и (iii) акцептора алкильных радикалов, в пределах диапазона от 5 млн.д. до 4000 млн.д., и (iv) продукта окисления, углеродного радикала, или их комбинации.

Р2. Смешанный в расплаве полипропилен, содержащий продукт реакции (А) базового полипропилена, имеющего MFR (230°C /2.16 кг) меньше, чем 15 г/10 мин и распределение молекулярной массы (Mw/Mn), по меньшей мере, 5, с (В), по меньшей мере, одним стерически затрудненным фенольным антиоксидантом, (С), по меньшей мере, одним антиоксидантом фосфорного типа, (D) в пределах диапазона от 5 млн.д. до 4000 млн.д. акцептором алкильных радикалов, и (Е) продуктом окисления, углеродным радикалом, или их комбинацией.

Р3. Способ смешивания в расплаве композиции полипропилена, чтобы сформировать смешанный в расплаве полипропилен пронумерованного абзаца 1 или 2, включающий (или состоящий из или существенно состоящий из): обеспечение (А) базового полипропилена, имеющего показатель текучести расплава (ASTM D1238, условие L при 230°C и 2.16 кг загрузку) меньше, чем 15 г/10 мин и распределение молекулярной массы (Mw/Mn), по меньшей мере, 5, и (В), по меньшей мере, одного стерически затрудненного фенольного антиоксиданта и, по меньшей мере, одного антиоксиданта фосфорного типа, и акцептора алкильных радикалов, в пределах диапазона от 5 млн.д. до 4000 млн.д.,; смешивание в расплаве базового полипропилена, антиоксидантов и акцептора алкильных радикалов в экструдере, имеющем длину с регулируемой температурой от зоны загрузки до подводящей зоны, где начальная температура плавления в зоне загрузки составляет меньше, чем 180°C, и конечная температура плавления в подводящей зоне, по меньшей мере, 210°C; и изолирование смешанного в расплаве полипропилена.

Р4. Способ пронумерованного абзаца 3, где смешивание в расплаве выполняют в инертной атмосфере, наиболее предпочтительно, по меньшей мере, загрузочный бункер находится в инертной атмосфере.

Р5. Способ по любому одному из пронумерованных абзацев 3-4, где стерически затрудненный фенол, антиоксидант фосфорного типа, и акцептор алкильных радикалов обеспечивают и комбинируют с базовым полипропиленом в форме твердой фазы.

Р6. Способ по любому одному из пронумерованных абзацев 3-5, где базовый полипропилен сначала смешивают в расплаве со стерически затрудненным фенольным антиоксидантом, антиоксидантом фосфорного типа, или обоими, чтобы сформировать концентрат добавок, с последующим смешиванием в расплаве с акцептором алкильных радикалов.

Р7. Способ по любому одному из пронумерованных абзацев 3-6, где сеточное уплотнение отсутствует в экструдере или если присутствует, является, по меньшей мере, в виде ряда 80 меш.

Р8. Способ по любому одному из пронумерованных абзацев 3-7, где смешанный в расплаве полипропилен имеет Прочность расплава, по меньшей мере, 15 сН.

Р9. Способ по любому одному из пронумерованных абзацев 3-8, где Прочность расплава смешанного в расплаве полипропилена в пределах 20% меньше, чем Прочность расплава базового полипропилена.

Р10. Способ по любому одному из пронумерованных абзацев 3-9, где смешанный в расплаве полипропилен имеет значение Mz/Mw больше, чем 2.8.

Р11. Способ по любому одному из пронумерованных абзацев 3-10, где измеренные свойства смешанного в расплаве полипропилена находятся в пределах ± 20% значения его измеренных свойств для базового полипропилена.