Изобретение относится к ядерной технике и может быть использовано при изготовлении тепловыделяющих элементов и тепловыделяющих сборок для активных зон реакторов на быстрых нейтронах с жидкометаллическим теплоносителем.

Известен тепловыделяющий элемент (далее - твэл) для формирования тепловыделяющих сборок (далее - ТВС) реакторов на быстрых нейтронах с жидкометаллическим теплоносителем. Твэл включает ядерное топливо, размещенное в герметичном контейнере, который выполнен в виде тонкостенной трубчатой оболочки из хромистой стали и концевых заглушек. Твэл также включает элемент дистанционирования в виде проволоки, навитой по спирали с широким шагом по его длине на наружную поверхность оболочки и закрепленной на концах твэла к оболочке или к заглушкам. Элемент предназначен для формирования ТВС в виде пучка параллельных твэлов, которые равномерно распределены по поперечному сечению ТВС. Такая конструкция твэла и ТВС прошла практическую проверку в реакторах на быстрых нейтронах тина БН с натриевым теплоносителем. В реакторах типа БН наружный диаметр оболочки твэлов изменяется в диапазоне от 5,9 мм до 7,5 мм, толщина стенки составляет около 03 мм, а диаметр проволоки для изготовления элемента дистанционирования, который определяет минимальное расстояние между оболочками соседних твэлов в треугольной решетке ТВС, - около 1 мм. Однако такая конструкция твэла имеет недостатки при использовании в ТВС для проектируемых реакторов на быстрых нейтронах со свинцовым теплоносителем и нитридным уран-плутониевым топливом. Это обусловлено тем, что для обеспечения оптимальных характеристик активных зон таких реакторов диаметр оболочки твэлов и диаметр таблеток, а также расстояние между оболочками соседних твэлов, имеют существенно большее значение. Так для проектируемого реактора типа БР-1200 наружный диаметр оболочки может составлять более 10 мм, а расстояние между соседними твэлами в ТВС более 3 мм. В этом случае использование известной конструкции для твэлов реактора типа БР связано с навивкой на тонкостенную трубку проволоки из нержавеющей стали диаметром около 3 мм. Такое выполнения твэла существенно увеличит металлоемкость ТВС, что приведет к ухудшению нейтронно-физических характеристик активной зоны реактора. Кроме того, навивка с заданным натягом массивной проволоки на поверхность тонкостенной оболочки может привести к заметным искажениям геометрической формы твэла, например к его искривлению. Другим недостатком такой конструкции твэла является жесткость элемента дистанционирования в поперечной плоскости сечения, Поэтому распухание топлива и увеличение диаметра оболочки твэлов в процессе облучения топлива в активном зоне никак не компенсируются в поперечной плоскости за счет деформаций элементов дистанционирования. Это приводит к дополнительной деформации и напряжениям в тонкостенной оболочке твэлов, ускорению процессов точечной коррозии и повышению вероятности нарушения герметичности оболочки в зоне ее контакта с элементом дистанционирования.

Известен твэл для формирования ТВС реакторов на быстрых нейтронах с жидкометаллическим теплоносителем, который включает ядерное топливо, размещенное в герметичном контейнере в виде тонкостенной трубчатой стальной оболочки и концевых заглушек (JPS 646791). Твэл включает также элемент дистанционирования в виде проволоки, навитой по спирали на наружную поверхность оболочки и закрепленной на заглушках твэла. Проволока элемента по длине твэла выполнена с переменным диаметром - в нижней и верхней части твэла диаметр проволоки составляет 1,4 мм, а в центральной части твэла диаметр несколько меньше. Такое выполнение элемента позволяет снизить его механическое воздействие на оболочку в центральной части твэла, которая подвержена повышенному радиационному распуханию в процессе облучения топлива. Однако конструкция не свободна от недостатков приведенного выше аналога, что существенно ограничивает ее использование для активных зон реакторов на быстрых нейтронах со свинцовым теплоносителем. Кроме того, известная конструкция твэла снижает поперечную жесткость центральной части ТВС на начальной фазе выгорания, что может привести к искривлению оболочек твэлов. Известен твэл для формирования ТВС реакторов на быстрых нейтронах с жидкометаллическим теплоносителем, который включает ядерное топливо, размещенное в герметичном контейнере в виде тонкостенной трубчатой стальной оболочки с заглушками и элемент дистанционирования, размещенный на наружной поверхности оболочки и закрепленный по краям твэла (GB 1459562). Элемент представляет собой проволочную спираль в форме пружины, которая в свою очередь навита по спирали с широким шагом на наружную поверхность оболочки. Такая конструкция позволяет обеспечить заданную дистанцию между соседними твэлами в ТВС при относительно низкой металлоемкости элемента. Однако элемент в твэле такой конструкции изготавливается из относительно тонкой проволоки, длина которой в несколько раз превышает длину твэла. Поэтому при нагреве до рабочих температур металлического теплоносителя в активной зоне реактора общая длина проволоки существенно увеличивается, что приводит к локальным искажения геометрической формы спирали и смещению ее витков относительно поверхности оболочки твэла. Это повышает вероятность формирования многочисленных очагов точечной фреттинг-коррозии в местах контакта относительно подвижных витков пружины е оболочкой твэла.

Известен твэл для формирования ТВС реакторов на быстрых нейтронах с жидкометаллическим теплоносителем, который включает ядерное топливо, размещенное в герметичном контейнере в виде тонкостенной трубчатой стальной оболочки и концевых заглушек. На поверхности оболочки навит по спирали с широким шагом элемент дистанционирования, закрепленный на заглушках твэла (GB 1450878). Элемент выполнен в виде тросика из нескольких (трех и более) проволок. Такая конструкция позволяет разделить функции элемента между несколькими проволоками и за счет этого обеспечить необходимое сочетание его свойств. Необходимая продольная прочность элемента и расстояние дистанционирования твэлов в ТВС обеспечивается за счет выбора количества проволок и их диаметра. Способность элемента к деформации в поперечном направлении при распухании топлива обеспечивается за счет возможности смещения проволок относительно друг друга и возможности локального изменения формы поперечного сечения тросика в зоне контакта с оболочками смежных твэлов. Недостатком конструкции является ее относительно высокая металлоемкость, сложность закрепления тросика из нескольких проволок на твэле, а также повышенная вероятность коррозии и разрушения тонких проволок в свинцовом теплоносителе.

Известен твэл для формирования ТВС реакторов на быстрых нейтронах с жидкометаллическим теплоносителем, который включает ядерное топливо, размещенное в герметичном контейнере в виде тонкостенной трубчатой стальной оболочки и концевых заглушек. На поверхности оболочки с широким шагом по спирали навит элемент дистанционирования, который закреплен на заглушках твэла (US 3944468). Элемент выполнен в виде двух сопряженных между собой деталей - тонкостенной трубки и размещенной внутри трубки армирующей проволоки. При этом на заглушках закреплена только проволока, а трубка зажимается между проволокой и наружной поверхностью оболочки при изготовлении твэла. Такая конструкция позволяет распределить свойства и функции элемента дистанционирования между его двумя составными частями и за счет этого обеспечить заданный комплекс его свойств. Необходимая прочность элемента в продольном направлении обеспечивается за счет выбора диаметра проволоки. Необходимая величина дистанционирования твэлов в ТВС обеспечивается за счет выбора наружного диаметра трубки. Возможность деформации элемента и компенсации распухания топлива в радиальном направлении обеспечивается за счет малой толщины стенки трубки. Недостатком конструкции является ее сложность, относительно высокая металлоемкость, а также повышенная вероятность накопления активных примесей из теплоносителя в тонком зазоре между проволокой и трубкой. Это существенно повышает вероятность возникновения локальных зон перегрева оболочки и очагов коррозии в свинцовом теплоносителе в зонах контакта оболочки, проволоки и трубки.

Техническим результатом изобретения является снижение металлоемкости твэла и сохранение работоспособности твэла при его распухании в процессе эксплуатации за счет снижения механических напряжений, возникающих в оболочках твэлов под действием элементов дистанционирования. Достижение указанных технических результатов способствует повышению нейтронно-физических параметров активной зоны реактора на быстрых нейтронах, а также повышению эксплуатационной надежности твэлов и ТВС.

Технический результат в изобретении достигается тем, что в твэле для реактора на быстрых нейтронах (включающим ядерное топливо, размещенное в герметичном контейнере в виде тонкостенной трубчатой оболочки из стали и заглушек, элемент дистанционирования, навитый по спирали с широким шагом на наружную поверхность оболочки и закрепленный на концах твэла к оболочке и/или к заглушкам, внутри оболочки твэла могут быть размещены также дополнительные детали, например фиксаторы топливных таблеток или вставки из неделящихся материалов, металлический расплав и другое) элемент дистанционирования выполнен в форме тонкостенной трубки со сквозной продольной щелью по ее длине и концевых участков для закрепления на твэле.

Возможные частные варианты выполнения твэла характеризуются следующими параметрами:

- щель выполнена по всей длине трубки элемента дистанционирования;

- ширина щели в трубке элемента дистанционирования задана в пределах от 0,1 до 0,3 наружного диаметра трубки;

- ширина щели в средней части трубки элемента дистанционирования превышает ширину щели на ее периферии;

- толщина стенки трубки задана в пределах от 0,25 до 1 от толщины оболочки твэла;

- элемент дистанционирования выполнен из той же стали, что и оболочка твэла;

- концевые участки элемента приварены к оболочке твэла;

- концевые участки элемента приварены к заглушкам твэла;

- один концевой участок элемента приварен к заглушке, а другой - к оболочке;

- трубка элемента дистанционирования полностью или частично заполнена металлом или сплавом, который используется в качестве теплоносителя в активной зоне реактора, например свинцом.

Технический результат в изобретении достигается также тем, что элемент дистанционирования, выполнен в форме тонкостенной трубки со сквозной продольной щелью по ее длине и концевых участков для закрепления элемента на оболочке и/или на заглушке твэла.

Возможные частные варианты выполнения элемента дистанционирования твэла характеризуются следующими параметрами:

- щель выполнена по всей длине трубки элемента дистанционирования;

- ширина щели в трубке элемента дистанционирования задана в пределах от 0,1 до 0, 3 наружного диаметра трубки;

- ширина щели в средней части трубки элемента дистанционирования превышает ширину щели на ее периферии;

- толщина стенки трубки элемента дистанционирования задана в пределах от 0,25 до 1 от толщины оболочки твэла;

- элемент дистанционирования выполнен из той же стали, что и оболочка твэла;

- концевые участки элемента дистанционирования выполнены в виде развертки трубки под сварку на наружной поверхности оболочки и/или на заглушке;

- трубка полностью или частично заполнена металлом или сплавом, который используется в качестве теплоносителя в активной зоне реактора, например свинцом.

Технический результат в изобретении достигается также тем, что используется способ изготовления элемента дистанционирования, в соответствии с которым из нержавеющей стали изготавливают тонкостенную трубку, наружный диаметр которой равен диаметру элемента дистанционирования, в трубке выполняют продольный сквозной разрез, формируют щель заданной ширины и проводят формование концевых участков под сварку с оболочкой и/или с заглушками твэла.

Частные признаки первого варианта способа изготовления элемента дистанционирования характеризуются тем, что:

- тонкостенную трубку изготавливают из нержавеющей стали, которая используется для изготовления оболочки твэла;

- формование периферийных участков элемента под сварку проводят в виде фрагментов цилиндрической поверхности, рабочий диаметр которой равен наружному диаметру оболочки и/или заглушки;

- перед выполнением продольного сквозного разреза в тонкостенной трубке ее предварительно заполняют материалом теплоносителя, например путем заливки расплавом свинца.

Технический результат в изобретении достигается также тем, что используется второй вариант способа, в соответствии с которым элемент дистанционирования в виде трубки заданного диаметра со сквозной продольной щелью заданной ширины и концевых участков формируют из тонкой ленты из нержавеющей стали.

Частные признаки второго варианта способа характеризуются тем, что:

- трубку элемента дистанционирования формируют из ленты известными методами с помощью матриц, или валков, или калибров с рабочим диаметром, равным наружному диаметру трубки элемента;

- формование концевых участков элемента под сварку проводят известными методами путем обработки периферийных участков фрагментов с помощью матриц, валков или калибров с рабочим диаметром, равным наружному диаметру оболочки и/или заглушки;

- формование трубки элемента дистанционирования проводят с использованием центрального стержня в виде проволоки, диаметр которой равен внутреннему диаметру трубки;

- формование средней части элемента проводят с использованием центрального стержня в виде свинцовой проволоки, диаметр которой равен внутреннему диаметру трубки;

- в процессе формования элемента дистанционирования проводят калибровку ширины щели в трубке;

- ленту получают из стали для оболочки твэла;

- ленту формируют из оболочки твэла путем ее разрезания на продольные фрагменты фиксированной длины и ширины и дополнительной обработки, например прокатки.

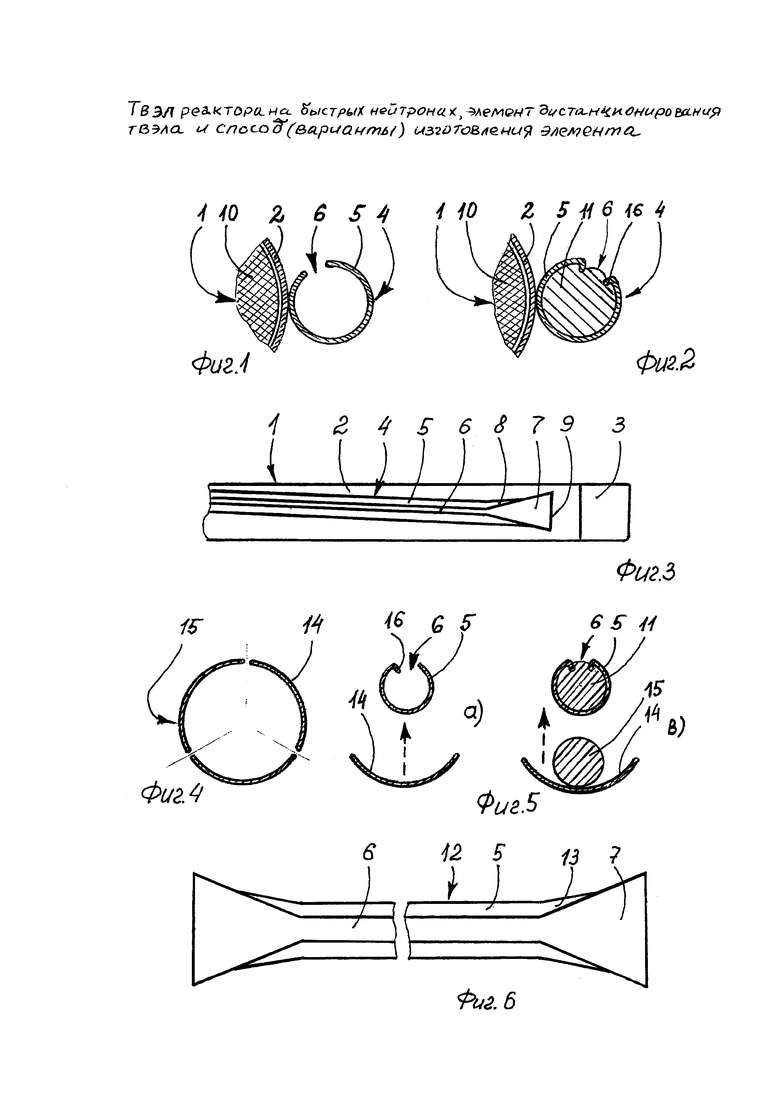

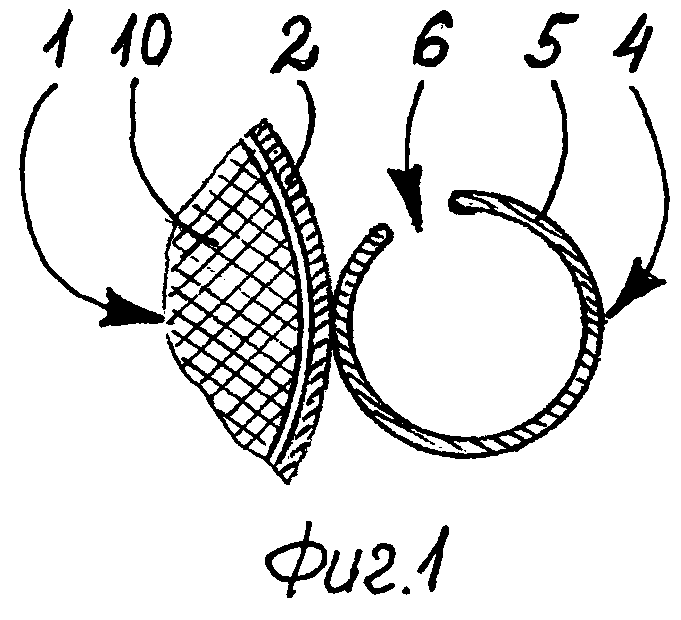

Изобретение поясняется фиг. 1-6, на которых поясняются некоторые варианты выполнения твэла, элемента дистанционирования и способа.

На фиг. 1 приведено поперечное сечение твэла с элементом дистанционирования в виде тонкостенной трубки с продольной щелью.

На фиг. 2 приведено поперечное сечение твэла с элементом дистанционирования в виде тонкостенной трубки с продольной щелью, которая полностью или частично заполнена материалом теплоносителя, например свинцом.

На фиг. 3 приведен концевой участок твэла с приваренным к оболочке элементом дистанционирования.

На фиг. 4 приведена схема вырезки продольного фрагмента для изготовления элемента дистанционирования из трубы для оболочки твэла в соответствии со вторым вариантом способа.

На фиг. 5 приведена схема формования элемента дистанционирования в соответствии со вторым вариантом способа: а) без использования вставки, b) с использованием вставки в виде свинцовой проволоки.

На фиг. 6 приведен общий вид элемента дистанционирования.

Твэл (1) в соответствии с одним из возможных вариантов выполнения изобретения (см. фиг. 1-3) включает тонкостенную оболочку (2), которая по торцам герметизирована заглушками (3). На наружную поверхность оболочки (2) навит по спирали с большим шагом элемент дистанционирования (4), который включает трубку (5) с продольной щелью (6), концевые участки (7) и переходной участок (8). Кромка (9) концевого участка (7) приварена к оболочке (2). Внутри оболочки (2) размещено ядерное топливо (10), а также, при необходимости, другие детали и материалы, например фиксаторы топлива, элементы из неактивных материалов, металлические расплавы и другое (не показаны). Внутри трубки (5) может быть размещен материал (11) теплоносителя, например свинец, который в виде проволоки включается в состав элемента дистанционирования в процессе его изготовления.

Конструкция твэла (1) обеспечивает компенсацию радиационного распухания оболочек в активной зоне реактора за счет сжимаемости и деформации трубки (5), выполненной со щелью (6) шириной от 0,1 до 0,3 наружного диаметра трубки (5). При этом деформация трубки (5) в поперечном направлении в пределах ширины щели не приводит к существенному росту контактных напряжений в оболочке (2), что повышает ее надежность при высоких выгораниях топлива. Кроме того, такая конструкция твэла (1) с продольной щелью (6) указанной ширины обеспечивает в активной зоне реактора возможность поступления и выхода теплоносителя в трубку (5) как в продольном, так и в поперечном направлении. Это позволяет снизить вероятность формирования локальных участков для отложения примесей из теплоносителя, а также участков перегрева и коррозии оболочки (2). С учетом неравномерного выгорания и распухания оболочки (2) по высоте твэла ширина щели (6) может быть выполнена неодинаковой и в средней части трубки (5) может иметь несколько большее значение, чем на ее периферии. Такое выполнение позволяет оптимизировать устойчивость геометрической формы и жесткость конструкции ТВС.

Для обеспечения оптимального сочетания продольной прочности элемента (4) и для снижения нагрузок при его деформировании в поперечном направлении толщина стенки трубки (5) и концевых участков (7) элемента дистанционирования задана в пределах от 0,25 до 1 от толщины оболочки (2) твэла. Указанное значение толщины стенки элемента (4) и выполнение его из той же стали, что и оболочка (2) твэла способствует формированию оптимальных условий для обеспечения прочности и надежности сварных соединений между концевыми участками (7) и оболочкой (2) и/или заглушками (3). При таком выполнении твэла могут быть реализованы различные варианты сварного соединения элементов конструкции, в которых концевые участки (7) могут быть приварены к оболочке (2) или к заглушкам (3) или один концевой участок (7) приварен к заглушке (3), а другой - к оболочке (2). Значение ширины щели (6) может быть сформировано не только шириной путем выполнения отгибов вовнутрь кромок (16) трубки (5). Такие отгибы (16) повышают устойчивость формы элемента (4) дистанционирования в процессе изготовления твэла.

Твэл (1) может быть выполнен с элементом (4), трубка (5) которого полностью или частично заполнена материалом (11) теплоносителя, например свинцом. Такое выполнение позволяет обеспечить повышенную прочность и жесткость конструкции твэла и ТВС на его основе при формировании активной зоны реактора на быстрых нейтронах. При этом в процессе пуска реактора и поступлении горячего теплоносителя в его активную зону свинец (11) в трубке (5) расплавляется и переходит в состав теплоносителя.

Изобретение включает конструкцию элемента дистанционирования и способ его изготовления, которые поясняются фиг. 4-6.

На фиг. 4 приведен общий вид заготовки (12), которая после размещения с широким шагом на наружной поверхности оболочки (2) и закрепления формирует элемент дистанционирования (4) твэла. Заготовка выполнена в форме тонкостенной трубки (5) и концевых участков (7) в виде фрагмента цилиндрической оболочки с внутренним диаметром под сварку с оболочкой (2) или с заглушкой (3). Трубка (5) и концевые участки (7) соединены переходными участками (13), форма которых обеспечивает сопряжение под сварку концевых участков (7) с оболочкой (2) или заглушкой (3). Концевые участки (7) могут включать технологические участки (не показаны), которые используются, в частности, при навивке заготовки на оболочку твэла, а после закрепления элемента дистанционирования (4) удаляются. Соотношение размеров элементов заготовки, характеристики материала для ее изготовления приведены выше при описании элемента (4) в конструкции твэла в соответствии с изобретением.

Для фиксации формы и размеров трубки (5) при изготовлении твэла и навивке заготовки (12) на оболочку (2) трубка (5) полностью или частично может быть заполнена материалом (11) теплоносителя, например свинцом.

В соответствии с первым вариантом способа изготовления элемента дистанционирования заготовку (12) формуют из тонкостенной трубки, в оболочке которой выполняют сквозной разрез с формированием продольной щели (6) заданной ширины. Значение ширины щели (6) может быть сформировано не только шириной путем выполнения отгибов вовнутрь кромок (16) трубки (5). Такие отгибы (16) повышают устойчивость формы элемента (4) дистанционирования в процессе изготовления твэла. Наружный диаметр тонкостенной трубки равен диаметру трубки (5) элемента. Затем проводят формирование концевых участков (7) элемента (4) под сварку в виде фрагментов цилиндрической поверхности, диаметр которой равен наружному диаметру оболочки и/или заглушки. При этом тонкостенную трубку изготавливают из нержавеющей стаи, которая используется для изготовления оболочки твэла. Для повышения стабильности геометрической формы элемента (4) перед выполнением продольного сквозного разреза в тонкостенной трубке ее предварительно заполняют материалом теплоносителя, например, путем заливки расплавом свинца. Длина заготовки (12) определяется с учетом длины и диаметра оболочки (2) твэла, а также заданного шага навивки заготовки (12) на оболочку (2) при формировании элемента (4) твэла.

В соответствии со вторым вариантом способа элемент дистанционирования формируют из тонкой ленты из нержавеющей стали. Наиболее целесообразным является выполнение ленты из стали, которая используется и для оболочки твэла. Такая сталь обладает высокой коррозионной стойкостью в металлическом теплоносителе, например в свинце. Лента может быть получена из труб, полученных по технологии для изготовления оболочек твэлов. Для этого, например, можно разрезать трубу (15) на продольные фрагменты (14) фиксированной длины и ширины, провести (например, для уменьшения толщины) дополнительную обработку фрагмента (например, прокатку).

Труба (15) либо идентична трубам для изготовления оболочки твэла, либо представляет собой трубу, полученную в результате некоторой дополнительной обработки трубы для оболочки, например, с целью уменьшения ее толщины. Способ включает формование (сворачивание) полученного фрагмента (14) в виде трубки (5) со сквозной продольной щелью (6) заданной ширины с концевыми участками (7) под сварку с оболочкой (2) или заглушками (3) твэла. Длина заготовки (12) определяется с учетом длины и диаметра оболочки (2) твэла, а также заданного шага навивки заготовки (12) на оболочку (2) при формировании элемента (4) твэла. В случае, если продольный фрагмент (12) перед формированием элемента (4) подвергают прокатке, то исходную длину и ширину фрагмента выбирают с учетом увеличения его размеров при прокатке.

Формование трубки (5) проводят любым известным способом, например путем сворачивания фрагмента (14) при его волочении через внешний калибр или путем его обжима (сворачивания) формующими валками. При этом рабочий диаметр формующих устройств задают равным наружному диаметру трубки (5). Формирование ширины щели (6) проводят путем расчета длины дуги фрагмента (14) в зависимости от диаметра трубки (5). Точная калибровка ширины щели (6) может быть проведена путем формирования отгибов (16) со стороны одной или двух кромок щели (6). Избыточная часть длины окружности трубки (5) может быть удалена при проведении калибровки щели (6) в процессе формования заготовки (12). Формование периферийных участков (7) заготовки под сварку проводят, например, путем с помощью оправки, рабочий диаметр которой равен наружному диаметру оболочки (2) или соответствует геометрическим размерам заглушки (3). Для точной фиксации геометрической формы и размеров элементов заготовки (12) формование трубчатой части заготовки проводят с использование центрального стержня в виде проволоки (11), диаметр которой равен внутреннему диаметру трубки (5). В соответствии с одним из возможных вариантов выполнения заготовки используется свинцовая проволока (11), диаметр которой равен внутреннему диаметру трубки (5). Это позволяет не извлекать проволоку из трубки (5) после формования заготовки (12) и использовать заготовку в виде такой композиции при формировании элемента дистанционирования (4) путем ее навивки на оболочку (2), а затем и при изготовлений твэла. Такое техническое решение позволяет повысить стабильность геометрической формы и размеров твэлов, а также равномерность их дистанционирования и размещения при сборке ТВС.

В соответствии с первым и вторым вариантами способа в процессе формования заготовки (12) с помощью фильеры или оправки проводят калибровку ширины щели (6) в трубке (5). В соответствии с одним из частных вариантов способа такая калибровка включает формирование увеличенной ширины щели (6) в средней части заготовки (12) для учета неравномерности распухания топлива при облучении по высоте твэла.

Ниже приведены примеры осуществления способов в соответствии с изобретением.

Пример 1. В соответствии с первым вариантом способа изготавливают элемент дистанционирования (4) с наружным диаметром трубки (5), равным 4 мм для твэла с наружным диаметром оболочки 12 мм и ее толщиной 0,5 мм. Оболочка (2) выполнена из стали, обладающей повышенной коррозионной стойкостью в среде свинцового теплоносителя. Для изготовления заготовки (12) известными методами получают тонкостенную трубку из нержавеющей стали с наружным диаметром 4 мм и толщиной стенки 0,3 мм (т.е. равной 0,6 от толщины оболочки твэла). Длину тонкостенной трубки определяют с учетом длины и диаметра оболочки (2) твэла, а также заданного шага навивки элемента (4) на оболочку твэла (1). По всей длине тонкостенной трубки выполняют продольный сквозной разрез шириной 1 мм (т.е. 0,25 от наружного диаметра тонкостенной трубки) с формированием трубчатой части (5) и щели (6) элемента (4). Затем проводят формование концевых участков (7) в виде развертки тонкостенной трубки под сварку с оболочкой (2) или заглушками (3) твэла в форме фрагментов цилиндрической поверхности с радиусом, равным радиусу оболочки (2), т.е. 12 мм.

Пример 2. Изготавливают элемент дистанционирования (4) для твэла с размерами, приведенными в примере 1. Для изготовления заготовки (12) получают тонкостенную трубку с размерами, приведенными в примере 1, из нержавеющей стали с наружным диаметром 4 мм и толщиной стенки 0,3 мм (т.е. равной 0,6 от толщины оболочки твэла). По всей длине тонкостенной трубки выполняют продольный сквозной разрез шириной 0,4 мм. Затем с помощью калибровки проводят формирование конечной ширины щели (6) величиной 1,2 мм, т.е. 0,3 от наружного диаметра тонкостенной трубки. При калибровке одна или обе продольные кромки щели заворачивают внутрь трубки (5) с формированием отгибов (16), общая высота которых составляет 0,7 мм (1,2-0,4). Затем проводят формование концевых участков (7) в виде развертки тонкостенной трубки под сварку с оболочкой (2) или заглушками (3) твэла в форме фрагментов цилиндрической поверхности с радиусом, равным радиусу оболочки (2), т.е. - 12 мм.

Пример 3. Изготавливается элемент (12) для твэла с наружным диаметром оболочки 12 мм, ее толщиной 0,5 мм и с наружным диаметром трубки (5), равным 4 мм. Оболочка выполнена из стали, обладающей повышенной коррозионной стойкостью в среде свинцового теплоносителя. Для изготовления элемента (12) используют трубу (15), диаметр, толщина стенки и материал которой идентичен трубкам для изготовления оболочки твэла, т.е. с наружным диаметром оболочки 12 мм и толщиной 0,5 мм. Длина трубы (15) для получения фрагментов (14) и заготовок (12) определяется с учетом длины и диаметра оболочки (2) твэла, а также заданного шага навивки элемента (4) на оболочку твэла (1).

Трубу (15), длина окружности которой составляет 37,68 мм, разрезают на три равных продольных фрагмента (14) с длиной дуги, равной 12,56 мм (37,68:3), за вычетом толщины режущего диска. Приняв толщину инструмента равной 0,56 мм, получим три фрагмента (14) с длиной дуги, равной 12 мм. Из полученных фрагментов (14) формуют заготовки (12) с наружным диаметром трубки (5) 4 мм и шириной щели (6), равной 0,25 от наружного диаметра трубки (5), что составляет 1 мм. Избыточная часть длины окружности трубки (5), которая в рассматриваемом случае равна 0,44 мм, может быть компенсирована путем формирования отгибов (16), направленных вовнутрь трубки (5) со стороны одной или двух кромок щели (6). Избыточная часть длины окружности трубки (5) определяется как разность между суммой длины дуги фрагмента (14) 12 мм и ширины щели (6) 1 мм и длиной окружности трубки (5) 12,56 мм (т.е.: 12+1-12,56=0,44).

По другому варианту выполнения указанная избыточная часть длины окружности трубки (5) может быть удалена при проведении калибровки щели (6) в процессе формования заготовки (12). Концевые участки (7) формуют под сварку с оболочкой (2) в форме фрагментов цилиндрической поверхности с радиусом, равным радиусу оболочки (2), т.е. 12 мм.

Пример 4. Изготавливают элемент (12), предназначенный для твэла с размерами, приведенными в примере 1 (наружным диаметром оболочки - 12 мм, ее толщиной - 0,5 мм и с наружным диаметром трубки (5) 4 мм). Для изготовления заготовки (12) используют трубу (15), диаметр, толщина стенки и материал которой идентичен трубам для изготовления оболочки твэла. Изготавливают как в примере 1 три фрагмента (14) с длиной дуги, равной 12 мм. Из полученных фрагментов (14) формуют заготовки (12) с наружным диаметром трубки (5) 4 мм и шириной щели (6), равной 0,25 от наружного диаметра трубки (5), что составляет 1 мм. Причем формование трубки (5) проводят с использованием свинцовой проволоки (11) диаметром 3 мм, которую предварительно размещают в центр заготовки (12) на длину ее трубки (5).

Пример 5. Изготавливают элемент (12) для твэла с размерами, приведенными в примере 1 (наружным диаметром оболочки 12 мм, ее толщиной 0,5 мм и с наружным диаметром трубки (5), равным 4 мм). Для изготовления заготовки (12) используют трубу (15) с толщиной стенки 0,6 от толщины оболочки твэла, т.е. равной 0,3 мм. При этом труба (15) получена путем дополнительной термомеханической обработки трубки для изготовления оболочки твэла. Длина трубы (15) для получения фрагментов (14) и заготовок (12) определяется с учетом длины и диаметра оболочки (2) твэла, а также заданного шага навивки элемента (4) на оболочку твэла (1).

Трубу (15) разрезают на продольные фрагменты (14) с длиной дуги, равной 12 мм. Из полученных фрагментов (14) формуют заготовки (12) с наружным диаметром трубки (5) 4 мм и шириной щели (6) 1 мм, что составляет 0,25 от наружного диаметра трубки (5). Формирование заготовки (12) проводят как в примере 1. Если формование заготовки (12) проводят, как в примере 2, используют свинцовую проволоку (11) диаметром 3,4 мм.

Пример 6. В соответствии с вторым вариантом способа изготавливают заготовку (12), предназначенную для элемента дистанционирования (4) твэла с размерами, приведенными в примере 1 (наружным диаметром оболочки 12 мм, ее толщиной 0,5 мм и с наружным диаметром трубки (5) 4 мм). Для изготовления элемента (12) известными методами получают тонкостенную трубку из нержавеющей стали с наружным диаметром 4 мм и толщиной стенки 0,3 мм (т.е. 0,6 от толщины оболочки твэла). По всей длине тонкостенной трубки выполняют продольный сквозной разрез шириной 1 мм (т.е. 0,25 от наружного диаметра тонкостенной трубки) с формированием трубчатой части (5) и щели (6) элемента (4). Затем проводят формование концевых участков (7) в виде развертки тонкостенной трубки под сварку с оболочкой (2) или заглушками (3) твэла в форме фрагментов цилиндрической поверхности с радиусом, равным радиусу оболочки (2), т.е. 12 мм.

Пример 7. Изготавливают элемент (12) для твэла с наружным диаметром оболочки 12 мм, толщиной оболочки 0,5 мм и с наружным диаметром трубки (5) 4 мм. Оболочка выполнена из стали, обладающей повышенной коррозионной стойкостью в среде свинцового теплоносителя. Для изготовления элемента (12) используют ленту, полученную из материала для изготовления оболочки твэла. Ширина ленты составляет 12 мм, а толщина 0,15 мм (т.е. 0,3 от толщины оболочки). Затем проводят формирование элемента (12) в соответствии с режимами, приведенными в примере 3.

Пример 8. В соответствии с первым вариантом способа изготавливают элемент дистанционирования (4) с наружным диаметром трубки (5), равным 4 мм для твэла с наружным диаметром оболочки 12 мм и ее толщиной 0,5 мм. Оболочка (2) выполнена из стали, обладающей повышенной коррозионной стойкостью в среде свинцового теплоносителя. Для изготовления заготовки (12) известными методами получают тонкостенную трубку из нержавеющей стали с наружным диаметром 4 мм и толщиной стенки 0,3 мм (т.е. равной 0,6 от толщины оболочки твэла). Длину тонкостенной трубки определяют с учетом длины и диаметра оболочки (2) твэла, а также заданного шага навивки элемента (4) на оболочку твэла (1). Тонкостенную трубку заполняют расплавом теплоносителя активной зоны атомного реактора, например расплавом свинца. После охлаждения трубки по всей ее выполняют продольный сквозной разрез шириной 1 мм (т.е. 0,25 от наружного диаметра тонкостенной трубки) с формированием трубчатой части (5) и щели (6) элемента (4). Затем проводят формование концевых участков (7) в виде развертки тонкостенной трубки под сварку с оболочкой (2) или заглушками (3) твэла в форме фрагментов цилиндрической поверхности с радиусом, равным радиусу оболочки (2), т.е. 12 мм.

Предложенная конструкция позволяет существенно снизить металлоемкость твэла за счет выполнения элемента дистанционирования в виде тонкостенной трубки. Сквозная продольная щель в трубке элемента дистанционирования позволяет существенно повысить возможность его деформирования в поперечной плоскости и снизить локальные напряжения, возникающие в оболочке твэла при выгорании топлива в активной зоне реактора. Достижение указанных технических результатов способствует повышению нейтронно-физических параметров активной зоны реактора на быстрых нейтронах и повышению эксплуатационной надежности твэлов и ТВС. Техническое решение позволяет существенно снизить жесткость элемента дистанционирования в продольном направлении. Это дает возможность проводить навивку заготовки элемента дистанционирования с заданным натягом на поверхность тонкостенной оболочки без заметных искажений геометрической формы твэла. Кроме того, предложенная конструкция позволяет обеспечить высокую надежность сварных соединений элемента дистанционирования и оболочки за счет однородного состава, структуры и геометрической формы свариваемых фрагментов. Указанные свойства техническою решения позволяют предполагать возможность его практического применения при изготовлении твэлов и ТВС для реакторов на быстрых нейтронах со свинцовым теплоносителем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ | 2016 |

|

RU2646597C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2651263C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2647707C1 |

| ОБОЛОЧКА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА, ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ И ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА | 2013 |

|

RU2551432C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2170956C1 |

| ТВЭЛ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА | 1990 |

|

RU2045788C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2124767C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА БОЛЬШОЙ МОЩНОСТИ КАНАЛЬНОГО | 2003 |

|

RU2262754C2 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2125305C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2347289C1 |

Изобретение относится к ядерной технике и может быть использовано при изготовлении тепловыделяющих элементов и тепловыделяющих сборок реакторов на быстрых нейтронах с жидкометаллическим теплоносителем. Твэл включает ядерное топливо, размещенное в герметичном контейнере в виде тонкостенной трубчатой оболочки из стали, и концевые детали, элемент дистанционирования, навитый по спирали с широким шагом на наружную поверхность оболочки и закрепленный на концах твэла к оболочке или к концевым деталям. Элемент дистанционирования выполнен в виде тонкостенной трубки со сквозной продольной щелью по ее длине. Способ изготовления элемента дистанционирования, в соответствии с которым его получают из тонкостенной трубки или тонкой ленты со средней частью в виде трубки со сквозной продольной щелью заданной ширины и концевыми участками в виде фрагментов цилиндрической оболочки под сварку с оболочкой или заглушками твэла. Технический результат изобретения - снижение металлоемкости твэла и снижение контактных напряжений, возникающих в оболочке твэла в активной зоне реактора при выгорании ядерного топлива. 4 н. и 30 з.п. ф-лы, 6 ил.

1. Твэл для реактора на быстрых нейтронах, включающий ядерное топливо, размещенное в герметичном контейнере в виде тонкостенной трубчатой оболочки и заглушек, элемент дистанционирования, навитый по спирали с широким шагом на наружную поверхность оболочки и закрепленный на концах к оболочке или к заглушкам, отличающийся тем, что элемент дистанционирования выполнен в виде тонкостенной трубки со сквозной продольной щелью по ее длине и концевых участков для закрепления на концах твэла.

2. Твэл по п. 1, отличающийся тем, что ширина щели в трубке элемента дистанционирования задана в пределах от 0,1 до 0,3 наружного диаметра трубки.

3. Твэл по п. 2, отличающийся тем, что ширина щели в средней части трубки превышает ширину щели на ее периферии.

4. Твэл по п. 1 или 2, отличающийся тем, что толщина стенки трубки задана в пределах от 0,25 до 1 от толщины оболочки твэла.

5. Твэл по п. 1, отличающийся тем, что элемент дистанционирования выполнен из той же стали, что и оболочка твэла.

6. Твэл по п. 1, или 2, или 3, или 4, или 5, отличающийся тем, что концевые участки элемента дистанционирования выполнены в виде фрагмента цилиндрической оболочки для закрепления на оболочке и/или на заглушке твэла.

7. Твэл по п. 6, отличающийся тем, что концевые участки элемента дистанционирования приварены к оболочке твэла.

8. Твэл по п. 6, отличающийся тем, что концевые участки элемента дистанционирования приварены к заглушкам твэла.

9. Твэл по п. 6, отличающийся тем, что один концевой участок элемента дистанционирования приварен к заглушке, а другой - к оболочке твэла.

10. Твэл по п. 1, или 2, или 3, или 4, или 5, отличающийся тем, что трубка элемента дистанционирования заполнена материалом теплоносителя, например свинцом.

11. Элемент дистанционирования для размещения с широким шагом на наружной поверхности оболочки твэла реактора на быстрых нейтронах, который выполнен в форме тонкостенной трубки со сквозной продольной щелью по ее длине и концевых участков под сварку с оболочкой или заглушкой твэла.

12. Элемент по п. 11, отличающийся тем, что ширина щели в трубке задана в пределах от 0,1 до 0,3 наружного диаметра трубки.

13. Элемент по п. 11, отличающийся тем, что щель сформирована завернутыми вовнутрь продольными кромками трубки.

14. Элемент по п. 11, отличающийся тем, что ширина щели в средней части трубки превышает ширину щели на ее периферии.

15. Элемент по п. 11, отличающийся тем, что толщина стенки трубки задана в пределах от 0,25 до 1 от толщины оболочки твэла.

16. Элемент по п. 11, отличающийся тем, что он выполнен из той же стали, что и оболочка твэла.

17. Элемент по п. 11, отличающийся тем, что концевые участки выполнены в виде фрагмента цилиндрической оболочки под сварку с наружной поверхностью оболочки или на заглушке.

18. Элемент по п. 11, отличающийся тем, что он изготовлен из тонкостенной трубки, в которой выполнена продольная щель.

19. Элемент по п. 11, отличающийся тем, что он изготовлен из продольного фрагмента, вырезанного из трубы для изготовления оболочки твэла.

20. Элемент по п. 11, отличающийся тем, что он изготовлен из тонкой ленты из нержавеющей стали для изготовления оболочки твэла.

21. Элемент по п. 11, отличающаяся тем, что трубка заполнена материалом теплоносителя, например свинцом.

22. Способ изготовления элемента дистанционирования по п. 11, в соответствии с которым из нержавеющей стали изготавливают тонкостенную трубку, в полученной трубке выполняют продольный сквозной разрез заданной ширины и формируют концевые участки под сварку с оболочкой и/или с заглушкой твэла.

23. Способ по п. 19, отличающийся тем, что тонкостенную трубку изготавливают из нержавеющей стали, которая используется для изготовления оболочки твэла.

24. Способ по п. 19, отличающийся тем, что концевые участки формируют в виде фрагментов цилиндрической поверхности, диаметр которой равен наружному диаметру оболочки и/или заглушки.

25. Способ по п. 19, отличающийся тем, что перед выполнением продольного сквозного разреза трубку заполняют свинцом.

26. Способ изготовления элемента дистанционирования по п. 11, в соответствии с которым элемент дистанционирования формируют из тонкой ленты из нержавеющей стали.

27. Способ по п. 23, отличающийся тем, что трубку элемента дистанционирования формируют из ленты известными методами с помощью матриц, или валков, или калибров с рабочим диаметром, равным наружному диаметру трубки элемента.

28. Способ по п. 23, отличающийся тем, что формование концевых участков элемента под сварку проводят известными методами с рабочим диаметром, равным наружному диаметру оболочки и/или заглушки.

29. Способ по п. 23, отличающийся тем, что формование трубки элемента дистанционирования проводят с использованием центральной вставки в виде проволоки, диаметр которой равен внутреннему диаметру трубки.

30. Способ по п. 26, отличающийся тем, что используют центральный стержень в виде свинцовой проволоки.

31. Способ по п. 23, отличающийся тем, что проводят профилирование ширины щели по длине трубки.

32. Способ по п. 23, отличающийся тем, что ленту получают из стали для оболочки твэла.

33. Способ по п. 24, отличающийся тем, что ленту формируют из трубы, полученной по технологии для оболочки твэла.

34. Способ по п. 30, отличающийся тем, что ленту формируют из продольных фрагментов фиксированной длины и ширины, вырезанных из трубы, полученной по технологии для оболочки твэла.

| US 3944468 A, 16.03.1976 | |||

| ИНТЕНСИФИКАТОР ТЕПЛООТДАЧИ | 2013 |

|

RU2543609C1 |

| GB 1459562 A, 22.12.1976 | |||

| Устройство для нанесения порошковых материалов на изделия | 1986 |

|

SU1450878A1 |

Авторы

Даты

2016-09-27—Публикация

2015-09-30—Подача