Область техники.

Изобретение относится к области ядерной энергетики и может быть использовано при изготовлении тепловыделяющих элементов (твэлов) и тепловыделяющих сборок (ТВС) для реакторов с тяжелым жидкометаллическим теплоносителем (ТЖМТ), а также при изготовлении имитаторов твэлов для использования в облучательных устройствах, предназначенных для исследования работоспособности реальных твэлов.

Уровень техники.

В предшествующем уровне техники широко представлены твэлы, оболочка которых представляет собой металлический трубчатый элемент, выполненный из стойкого к ТЖМТ металла или сплава, на котором спирально расположены выступающие за поверхность трубчатого элемента, по меньшей мере, одно ребро (см. реферат к публикации JPH 02163694). Сам твэл в соответствии с данным патентом включает оболочку, в которую загружены гранулы оксида урана или плутония, на концах которой установлены заглушки. Спиральные ребра у оболочки выполнены за одно целое с трубчатым элементом с заданной высотой и числом витков по всей длине трубы на внешней ее поверхности. Ребра способствуют поддержанию дистанции между твэлами в процессе эксплуатации, а также позволяют добиться улучшения теплоотвода.

К сожалению, в реферате не раскрывается состав материала, из которого выполнена оболочка твэла и конфигурация ребер, что не позволяет судить об эксплуатационных характеристиках самого твэла, в частности, об его стойкости к ТЖМТ.

В патенте RU 2267175 раскрывается оребренная оболочка твэла, выполненная из алюминия и предназначенная для использования в исследовательских реакторах типа ИРТ. Каждая такая оболочка снабжена четырьмя дистанционирующими винтовыми ребрами и каждое ребро в сечении представляет собой прямоугольник.

В патенте также раскрывается сам твэл, который включает упомянутую оболочку из алюминия с дистанционирующими винтовыми ребрами на наружной поверхности, герметизированную по торцам заглушками, внутри которой размещен топливный сердечник.

В патенте также раскрывается тепловыделяющая сборка, включающая кожух, внутри которого расположены данные тепловыделяющие элементы и дистанционирующие решетки для их размещения.

К недостаткам известного технического решения относится низкая стойкость твэлов и сборки в расплавах тяжелых жидкометаллических теплоносителей, что связано, во-первых, с низкой температурой плавления алюминия ≈660°С.

Кроме того, прямоугольный профиль ребра в соответствии с известным патентом будет вызывать высокие концентрации напряжений в местах сопряжения ребер с оболочкой, что также будет приводить к потере стойкости в среде ТЖМТ.

Наиболее близкое техническое решение к предложенному раскрыто в патенте GB 1459562.

Оболочка в соответствии с данным патентом представляет собой трубчатый элемент, выполненный из нержавеющей стали, на внешней стороне которого расположено, по меньшей мере, одно спирально расположенное ребро. Это ребро представляет собой скрученную в спираль проволоку (или две проволоки), намотанную по спирали вокруг трубчатого элемента.

Соответственно, в патенте раскрывается также сам тепловыделяющий элемент, включающий такую оболочку и ядерное топливо в виде карбида урана, а также сборка, содержащая в сборе такие элементы.

Как следует из описания способа, формирование ребер в виде свернутой в пружину проволоки позволяет прикреплять ребра в виде скрученной в спираль проволоки только в некоторых точках крепления, а не в виде сплошной линии. Это позволит избежать застоя теплоносителя в местах сопряжения ребер и трубчатого элемента, что позволят теплоносителю более эффективно перемещаться вдоль твэлов. В то же время, как указывают авторы изобретения, конструкция ребер будет обладать приемлемой жесткостью, чтобы ребра смогли выполнять свои дистанционирующие функции.

В известном патенте, к сожалению, не указывается как осуществляют крепление таких ребер, но возможно крепление выполнено при помощи точечной сварки.

Однако нержавеющие стали имеют ограниченную свариваемость. При контактной точечной сварке в металле сварной точки могут образовываться усадочные раковины и горячие трещины, способные распространяться в материале оболочки. Крепление проволоки к оболочке с помощью контактной сварки приведет к образованию в оболочке дефектов.

Кроме того, свернутая в пружину проволока, закрепленная в отдельных точках, будет смещаться в потоке теплоносителя по высоте твэла и отрываться от оболочки в местах сварки.

Раскрытие изобретения.

Задачей изобретения является улучшение эксплуатационных характеристик твэлов и сборок за счет обеспечения длительной стойкости оболочки в среде ТЖМТ, такого как свинец или эвтектический сплав свинца и висмута.

Техническим результатом изобретения является улучшение эксплуатационных характеристик тепловыделяющих элементов и сборок за счет обеспечения длительной стойкости оболочки в среде ТЖМТ, такого как свинец или эвтектический сплав свинца и висмута. Дополнительными техническими результатами являются также обеспечение технологичности изготовления оболочки твэла, уменьшение гидравлического сопротивления активной зоны и интенсификация процессов теплообмена за счет обеспечения более легкого протекания ТЖМТ вдоль ребер. Кроме того, техническими результатами являются уменьшение концентрации напряжений и снижение опасности появления дефектов у основания ребра, обусловленных как способом производства, так и последующей эксплуатацией твэла, а следовательно, устранение коррозионного разрушения твэлов.

На достижение указанных технических результатов оказывают влияние следующие существенные признаки.

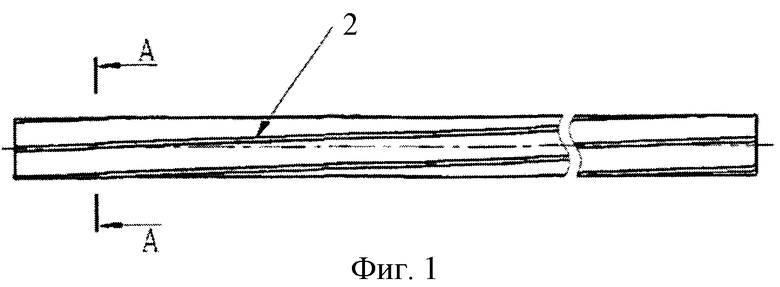

Оболочка тепловыделяющего элемента для реакторов с тяжелым жидкометаллическим теплоносителем представляет собой цельнокатаный трубчатый элемент со спирально закрученными ребрами, расположенными на наружной поверхности упомянутого элемента, выполненный из хромокремнистой стали ферритно-мартенситного класса с величиной зерна феррита не менее номера 7 по ГОСТ 5639, а форма поперечного сечения ребра представляет в сечении трапецию с углом раскрытия от 22 до 40°, а форма поперечного сечения ребра представляет в сечении трапецию со скругленными углами при вершине трапеции и со сглаженными углами (галтелью) в основании трапеции.

В частных воплощениях изобретения оболочка выполнена из стали с содержанием хрома от 10 до 12 масс.% и кремния от 1,0 до 1,3 масс.%.

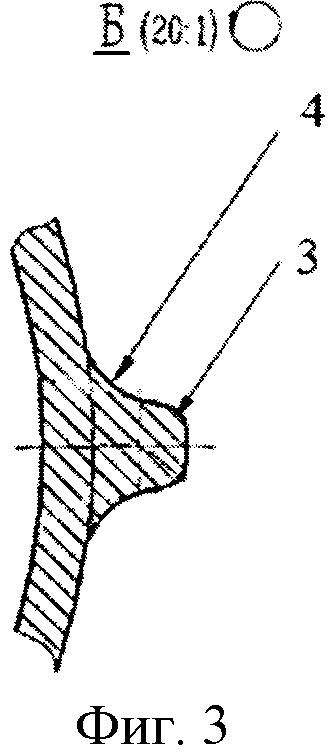

В предпочтительных воплощениях изобретения оболочка может четыре спирально закрученных ребра, расположенных на равном расстоянии друг от друга.

В этом случае каждое ребро имеет высоту не менее 0,75 мм, толщину стенки не более 0,6 мм и угол раскрытия ребра от 30 до 40°.

В других воплощениях изобретения форма поперечного сечения ребра представляет в сечении трапецию со скругленными углами при вершине трапеции, радиус скругления которых составляет 0,2-0,35 мм.

Форма поперечного сечения ребра может представлять в сечении трапецию со сглаженными углами в основании трапеции с радиусом сопряжения 0,55-0,9 мм.

Поставленная задача также решается тепловыделяющим элементом для реакторов с тяжелым жидкометаллическим теплоносителем, который включает данную оболочку, герметизированную по торцам заглушками и размещенное внутри оболочки ядерное топливо.

Поставленная задача также решается тепловыделяющей сборкой для реакторов с тяжелым жидкометаллическим теплоносителем, которая включает силовой каркас и установленные на нем, по меньшей мере, одну удерживающую решетку и тепловыделяющие элементы, выполненные с использованием вышеприведенных существенных признаков и фиксируемые в удерживающей решетке.

При этом дистанционирование тепловыделяющих элементов между собой осуществляется по принципу «ребро к ребру».

При этом сборка может содержать две удерживающие решетки, расположенные в верхней и нижней частях силового каркаса.

При этом силовой каркас может быть выполнен в виде трубы.

Перечень фигур.

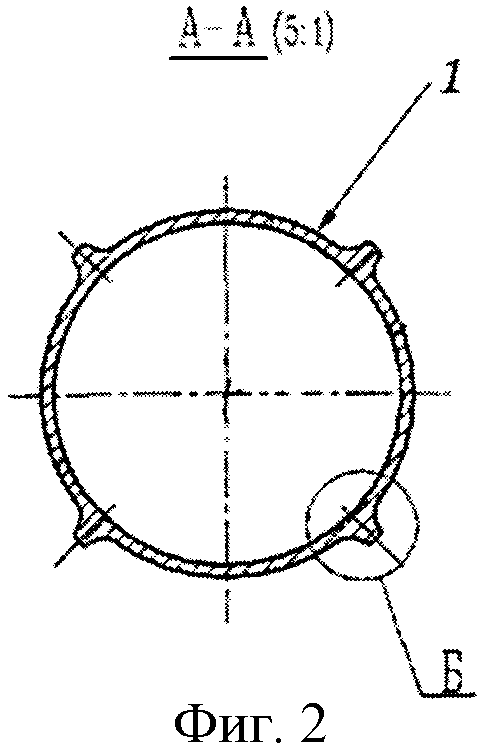

Сущность заявляемого изобретения поясняется чертежами, где на фиг.1 представлен внешний вид оболочки, на фиг.2 - поперечное сечение оболочки, на фиг.3 - поперечное сечение одного ребра.

Осуществление изобретения.

Позиции означают следующее:

1. Оболочка твэла.

2. Дистанционирующие винтовые ребра.

3. Скругленный угол у вершины ребра.

4. Сглаженный угол в основании ребра.

Оболочка 1 (см. фиг.1-2) представляет собой цельнокатаный трубчатый элемент с расположенными на наружной поверхности оболочки 1 дистанционирующими винтовыми ребрами 2.

Оболочка 1 выполнена из хромокремнистой стали ферритно-мартенситного класса с величиной зерна феррита не менее номера 7 по ГОСТ 5639 и имеет наружный диаметр по ребрам от 9,8 до 13,5 мм, толщину оболочки от 0,38 до 0,55 мм, внутренний диаметр оболочки от 7,2 до 11,2 мм и шероховатость наружной и внутренней поверхностей не более 1,2 мкм по параметру Ra по ГОСТ 2789.

В качестве хромокремнистой стали ферритно-мартенситного класса в примерах наилучшего воплощения изобретения использована сталь 16Х12МВСФБР-Ш (ЭП823-Ш). Эта сталь имеет следующий состав, масс.%: углерод - 0,14-0,18, кремний - 1,0-1,3, марганец - 0,5-0,8, хром - 10,0-12,0, никель - 0,5-0,8, ванадий - 0,2-0,4, молибден - 0,6-0,9, вольфрам - 0,5-0,8, ниобий - 0,2-0,4, бор - ≤0,006 (по расчету), церий - <0,1 и железо - остальное.

По комплексу служебных свойств (высокое сопротивление вакансионному распуханию, низкая скорость радиационной ползучести, высокая коррозионная стойкость в свинце-висмуте) сталь ЭП823-Ш является наиболее подходящим материалом для оболочек твэлов реакторов с тяжелым жидкометаллическим теплоносителем.

Количество ребер может варьироваться.

В наиболее желательном воплощении изобретения оболочка включает 4 ребра.

Каждое ребро 2 (см. фиг.3) выступает над оболочкой и в сечении представляет собой трапецию со скругленными вершинами и скругленными углами у основания (галтелью). Угол раскрытия ребра составляет от 22 до 40°, в наиболее желательных воплощениях - от 30 до 40°.

Такая конфигурация ребра обеспечивает технологичность изготовления оболочки твэла, позволяет уменьшить гидравлическое сопротивление активной зоны и интенсифицирует процессы теплообмена за счет обеспечения более легкого протекания ТЖМТ вдоль ребер. Кроме того, выполнение ребер со сглаженными вершинами и галтелями в местах сопряжения с оболочкой позволяет уменьшить концентрацию напряжений и опасность появления дефектов у основания ребра, обусловленных как способом производства, так и последующей эксплуатацией твэла, а следовательно, избежать коррозионного разрушения твэлов.

Наиболее желательные параметры для оболочек следующие:

- толщина стенки оболочки - не более 0,6 мм, предпочтительно 0,4 мм;

- высота ребра от 0,55 мм до 0,85 мм, предпочтительно 0,75 мм,

- угол раскрытия от 22 до 40°, предпочтительно 30°,

- радиус скругления угла 3 у вершины от 0,2 мм до 0,35 мм, предпочтительно 0,2 мм, и

- радиус галтели 4 у основания от 0,55 мм до 0,9 мм, предпочтительно, 0,7 мм.

Каждое ребро 2 отстоит от другого на равном расстоянии друг от друга и закручено по спирали с шагом от 450 мм до 1000 мм, предпочтительно 750 мм. Предпочтительно оболочка 1 выполнена с левой навивкой ребер.

Пример конкретного выполнения.

Методом холодной прокатки из трубной заготовки стали ЭП823-Ш получали трубу с 4 спиральными ребрами для изготовления оболочек твэлов.

Диаметр оболочки по ребрам составляет 13,5 мм, толщина стенки оболочки составляет 0,4 мм, внутренний диаметр оболочки 11,2 мм. Ребра имеют высоту 0,75 мм, ширину на половине высоты ребра 0,75 мм, отношение высоты ребра к толщине стенки 1,85 мм. Сечение ребра представляло собой трапецию со сглаженными углами при вершине трапеции с радиусом скругления, равным 0,2 мм, радиусом галтельной части - 0,7 мм. Угол раскрытия ребра составил 30°. Ребра закручивались по спирали с шагом 750 мм (левая навивка).

В полученную оболочку закладывалось ядерное топливо на основе диоксида урана и полученные твэлы герметизировались верхним и нижним хвостовиками (заглушками).

Для получения тепловыделяющей сборки собранные твэлы устанавливались в силовой каркас с дистанционированием между собой по принципу «ребро к ребру» и фиксировались в верхней, промежуточной и нижней решетке, которые установлены на силовом каркасе. Полученная сборка устанавливалась в реактор.

Изобретение позволяет изготовить оболочку с ребрами как единое целое, а также снизить вероятность появления дефектов в местах концентраций напряжений, что обеспечивает стабильные характеристики жаропрочности и коррозионной стойкости в контакте с ТЖМТ при температурах эксплуатации.

Изобретение позволяет реализовать дистанционирование тепловыделяющего элемента с соседними твэлами (ребро по ребру) между верхней и нижней опорными (для твэлов) дистанционирующими решетками ТВС, дистанционирование с конструкциями отражателя и опорных элементов ТВС (что позволяет упростить конструкцию ТВС) и обеспечить длительную стойкость в среде ТЖМТ (свинец, эвтектический сплав свинца и висмута) при соблюдении соответствующей технологии ТЖМТ (около 75000 часов), температурных и дозовых ограничений по оболочке твэла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепловыделяющая сборка активной зоны ядерного реактора | 2021 |

|

RU2755683C1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ КОНЦЕНТРИЧНЫХ КОЛЬЦЕВЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКЕ | 2014 |

|

RU2575866C1 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ | 2016 |

|

RU2646597C1 |

| СПОСОБ ДИСТАНЦИОНИРОВАНИЯ ТВЭЛОВ В ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКЕ | 2013 |

|

RU2528952C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2647707C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ДЛЯ ИССЛЕДОВАТЕЛЬСКИХ РЕАКТОРОВ (ВАРИАНТЫ) | 2009 |

|

RU2416831C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ДЛЯ ИССЛЕДОВАТЕЛЬСКИХ РЕАКТОРОВ И ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 2003 |

|

RU2267175C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1990 |

|

RU1785370C |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ, ЭЛЕМЕНТ ДИСТАНЦИОНИРОВАНИЯ ТВЭЛА И СПОСОБ (ВАРИАНТЫ) ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА | 2015 |

|

RU2598542C1 |

| УСТРОЙСТВО ДИСТАНЦИОНИРОВАНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2013 |

|

RU2532261C1 |

Изобретение относится к области ядерной энергетики и может быть использовано при изготовлении тепловыделяющих элементов (твэлов) и тепловыделяющих сборок (ТВС) для реакторов с тяжелым жидкометаллическим теплоносителем (ТЖМТ), а также при изготовлении имитаторов твэлов для использования в облучательных устройствах, предназначенных для исследования работоспособности реальных твэлов. Оболочка твэла для реакторов с ТЖМТ представляет собой цельнокатаный трубчатый элемент со спирально закрученными ребрами, расположенными на наружной поверхности упомянутого элемента, выполненный из хромокремнистой стали ферритно-мартенситного класса с величиной зерна феррита не менее номера 7 по ГОСТ 5639. При этом каждое ребро имеет угол раскрытия от 22 до 40° (преимущественно, от 30 до 40°), а форма поперечного сечения ребра представляет в сечении трапецию со скругленными углами при вершине трапеции и со сглаженными углами в основании трапеции. Также раскрывается твэл, включающий данную оболочку и ТВС. Техническим результатом изобретения является улучшение эксплуатационных характеристик тепловыделяющих элементов и сборок за счет обеспечения длительной стойкости оболочки в среде ТЖМТ, такого как свинец или эвтектический сплав свинца и висмута. 3 н. и 8 з.п. ф-лы, 3 ил.

1. Оболочка тепловыделяющего элемента для реакторов с тяжелым жидкометаллическим теплоносителем, характеризующаяся тем, что представляет собой цельнокатаный трубчатый элемент со спирально закрученными ребрами, расположенными на наружной поверхности упомянутого элемента, выполненный из хромокремнистой стали ферритно-мартенситного класса с величиной зерна феррита не менее номера 7 по ГОСТ 5639, причем каждое ребро имеет угол раскрытия от 22 до 40°, а форма поперечного сечения ребра представляет в сечении трапецию со скругленными углами при вершине трапеции и со сглаженными углами в основании трапеции.

2. Оболочка по п.1, отличающаяся тем, что выполнена из стали с содержанием хрома от 10 до 12 мас.% и кремния от 1,0 до 1,3 мас.%.

3. Оболочка по п.1, характеризующаяся тем, что содержит четыре спирально закрученных ребра, расположенных на равном расстоянии друг от друга.

4. Оболочка по п.3, характеризующаяся тем, что каждое ребро имеет высоту не менее 0,75 мм, толщину стенки не более 0,6 мм и угол раскрытия от 30 до 40°.

5. Оболочка по п.1, характеризующаяся тем, что форма поперечного сечения ребра представляет в сечении трапецию со скругленными углами при вершине трапеции, радиус округления которых составляет 0,2-0,35 мм.

6. Оболочка по п.1, характеризующаяся тем, что форма поперечного сечения ребра представляет в сечении трапецию со сглаженными углами в основании трапеции, радиус сопряжения которых составляет 0,55-0,9 мм.

7. Тепловыделяющий элемент для реакторов с тяжелым жидкометаллическим теплоносителем, характеризующийся тем, что включает оболочку, выполненную в соответствии с любым из пп.1-6 формулы, герметизированную по торцам заглушками и размещенное внутри упомянутой оболочки ядерное топливо.

8. Тепловыделяющая сборка для реакторов с тяжелым жидкометаллическим теплоносителем, характеризующаяся тем, что включает силовой каркас и установленные на нем, по меньшей мере, одну удерживающую решетку и тепловыделяющие элементы, выполненные в соответствии с п.7 формулы изобретения и фиксируемые в удерживающей решетке.

9. Сборка по п.8, характеризующаяся тем, что дистанционирование тепловыделяющих элементов между собой осуществляется по принципу «ребро к ребру».

10. Сборка по п.8, характеризующаяся тем, что содержит две удерживающие решетки, расположенные в верхней и нижней частях силового каркаса.

11. Сборка по п.8, характеризующаяся тем, что силовой каркас выполнен в виде трубы.

| Способ изготовления растров | 1933 |

|

SU38421A1 |

| Устройство для доставки арочной крепи в шахту | 1976 |

|

SU630434A1 |

| US3282335 А, 01.11.1966 | |||

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА | 2005 |

|

RU2298848C1 |

| Упругая боковая опора железнодорожного транспортного средства | 1982 |

|

SU1046147A1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА | 2005 |

|

RU2295785C2 |

Авторы

Даты

2015-05-27—Публикация

2013-11-19—Подача