Область техники, которой относится изобретение

Изобретение относится к крышкам подшипников коленчатого вала и, в частности, к креплению этих крышек подшипников.

Изобретение относится также к двигателям внутреннего сгорания, содержащим коленчатый вал, ось которого окружена подшипником и крышкой подшипника.

Уровень техники

Крышка подшипника коленчатого вала подвергается сильным напряжениям, в частности, в зоне, находящейся вблизи опор крепления крышки подшипника и на уровне самих указанных опор, при этом напряжения могут стать причиной начала разрыва и привести к выходу из строя детали и, следовательно, двигателя. Поэтому возникает необходимость в усилении указанной крышки и в повышении ее усталостной прочности. Поскольку деталь изготовлена посредством литья из чугуна, следствием этого является увеличение массы крышки подшипника и частично массы опор, что идет в разрез со стремлением уменьшить массу каждого компонента для снижения энергопотребления двигателя и/или транспортного средства или с приоритетным выбором более дешевых материалов для литья указанной крышки подшипника.

В документе FR 2878588 раскрыта крышка подшипника коленчатого вала, имеющая форму полуцилиндра, ось которого совпадает с осью коленчатого вала, имеющая наружную выпуклую поверхность и содержащая на каждом из своих концов опору крепления, при этом зона соединения между наружной поверхностью полуцилиндра и указанными опорами крепления является оптимизированной с точки зрения геометрии, чтобы повысить усталостную прочность и одновременно уменьшить массу. В документе не раскрыто никакое правило реализации, относящееся к опоре крепления.

В документе US 7384196 B2 описана крышка подшипника коленчатого вала, имеющая форму полуцилиндра, над которым находится цилиндрический участок кромки, и содержащая на каждом из своих концов опору крепления по существу цилиндрической формы, которая связана с полуцилиндром через соединительные перемычки, при этом сечение полуцилиндра, а также сечение перемычки являются оптимизированными с геометрической точки зрения. В документе не раскрыто никакое правило реализации, относящееся к опоре крепления.

Раскрытие изобретения

Задача изобретения состоит в оптимизации формы опор крышки подшипника.

Поставленная задача решена в крышке подшипника, имеющей форму полуцилиндра, содержащей диаметрально противоположные опоры крепления с оптимизированным профилем, позволяющим уменьшить массу опор и одновременно повысить усталостную прочность крышки подшипника.

Крышка подшипника коленчатого вала имеет полуцилиндрическую форму и содержит на каждом из своих концов опору крепления в виде по существу овальной стойки, слегка расширяющейся в основании, которая имеет, по меньшей мере, два боковых паза, по меньшей мере, на участке высоты опоры. Указанные пазы позволяют уменьшить массу опор крепления и участвуют в повышении их усталостной прочности.

Согласно изобретению опоры крепления содержат, по меньшей мере, два паза, которые расположены за пределами вертикального опорного цилиндра, основание которого равно опорной поверхности головки винта, и за пределами объема, ограниченного поперечной плоскостью, проходящей через оси крепежных отверстий и расположенной симметрично относительно направления X по длине e. При этом значения усталостной прочности предпочтительно сохранены или улучшены.

Предпочтительно пазы выполнены от основания опоры и продолжены, по меньшей мере, на участке высоты опоры. Таким образом, предпочтительно в основании опоры получают открытую поверхность.

Предпочтительно пазы выполнены симметрично относительно центральной поперечной и вертикальной плоскости, проходящей через ось крепления. При этом повышается надежность процесса изготовления.

Профиль пазов меняется, начиная от их нижнего конца, до их верхнего конца. Глубина, которая является размером паза, может меняться от нижнего конца до верхнего конца паза.

Предпочтительно пазы выполняют во время формования литьем крышки подшипника.

Другие аспекты изобретения представлены в нижеследующем описании со ссылками на прилагаемые чертежи, представленном в качестве неограничивающего примера для лучшего понимания изобретения и его реализации.

Краткое описание чертежей

На фиг.1 показана крышка подшипника коленчатого вала, вид в разрезе по сечению АА фиг.3;

на фиг.2 показана известная крышка подшипника, вид в перспективе;

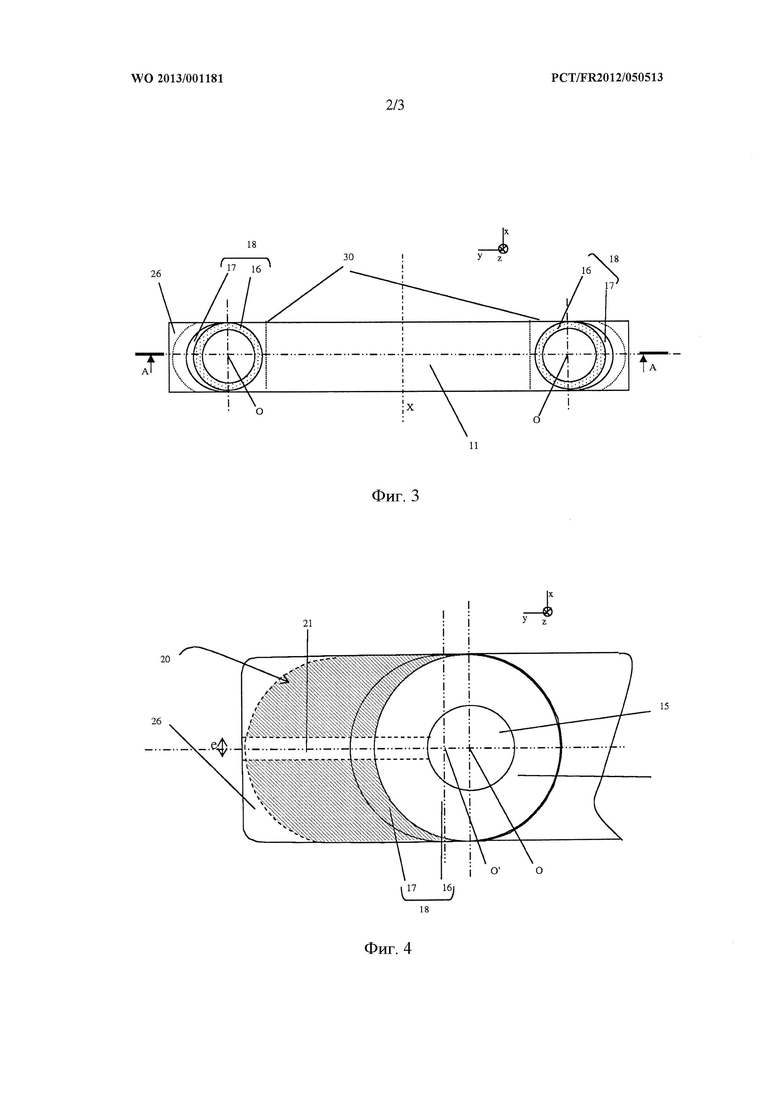

на фиг.3 показана крышка подшипника, вид сверху;

на фиг.4 показан конец известной крышки подшипника, вид сверху;

на фиг.5 показана заявленная крышка подшипника, вид в перспективе;

на фиг.6 и 7 показан конец крышки подшипника согласно двум разным вариантам осуществления изобретения, вид сверху.

Осуществление изобретения

Нижеследующее описание представлено со ссылками на продольную ось X, совпадающую с осью коленчатого вала, на поперечную ось Y и на вертикальную ось Z.

На разных фигурах одинаковые детали имеют одинаковые обозначения.

На фиг.1 представлен вид в разрезе известной крышки 10 подшипника, которая содержит полуцилиндрическую форму 13 с наружной верхней поверхностью 11 и с внутренней нижней поверхностью 12, предназначенной для вхождения в контакт с коленчатым валом (не показан), при этом указанная цилиндрическая форма содержит две диаметрально противоположные опоры 20 крепления. Каждая опора крепления выполнена в виде стойки и опирается на пятку 26, имеющую по существу форму параллелепипеда.

Крышка подшипника выполнена в основном посредством литья из чугуна в многополостной или индивидуальной форме. Многополостное литье позволяет выполнять все крышки подшипника в виде одной детали, при этом число крышек подшипников равно числу цилиндров двигателя плюс одна, для данного двигателя за один раз. После извлечения из формы деталь состоит из нескольких крышек подшипников, расположенных рядом вдоль поперечной стороны, и ее затем разрезают для получения серии крышек подшипников. Крышку подшипника можно также выполнять посредством индивидуального чугунного литья.

Литейная форма содержит первую песчаную форму для наружной полости, в которой получают наружную поверхность 11 крышки, и вторую форму для внутренней полости, в которой получают внутреннюю поверхность крышки, которая содержит нижнюю поверхность 12 полуцилиндрической формы, продолженную внутренней поверхностью опор и пятки по существу параллелепипедной формы. После извлечения из формы крышку подшипника подвергают механической обработке для получения боковин 30, наружной верхней поверхности 11 опоры, нижней поверхности 31 опоры, предназначенной для вхождения в контакт с элементом картера цилиндра (не показан) или ножки подшипника (не показана), отверстий 15 для прохождения крепежных винтов (не показаны) и полуцилиндрической полости 12, которая должна охватывать часть оси коленчатого вала.

Опора имеет общую форму усеченного конуса для облегчения извлечения крышки подшипника из литейной формы.

На фиг.3-5 показана заявленная крышка подшипника, содержащая по существу вытянутую верхнюю поверхность 18 опоры. В опоре вдоль вертикальной оси Z выполнено сквозное круглое отверстие 15 для прохождения крепежного винта, при этом ось отверстия проходит через центр O круглой поверхности контакта с головкой крепежного винта, называемой опорной поверхностью. Верхняя поверхность 18 может состоять из опорной поверхности 16 и второй поверхности 17, концевые окружности которой, имеющие одинаковый радиус и центры O и O′, пересекаются, при этом расстояние между двумя центрами составляет несколько миллиметров. Круглая поверхность 17 смещена вдоль поперечной оси Y относительно опорной поверхности 16 в сторону свободного конца опоры. Дополнительная масса, получаемая за счет второй круглой поверхности 17, участвует в повышении усталостной прочности крышки 10 подшипника.

Согласно изобретению два паза 22, 23 предпочтительно выполняют непосредственно во время литья наружной боковой поверхности опоры. Их выполняют таким образом, чтобы они не пересекались с так называемым опорным цилиндром, основание которого равно опорной поверхности (16), по всей высоте опоры. Они являются по существу вертикальными и симметричными относительно поперечной плоскости [YZ], проходящей через оси крепежных отверстий. Кроме того, пазы находятся за пределами зоны 21 объема, ограниченного поперечной плоскостью и расположенного симметрично в направлении X, при этом указанная зона участвует в обеспечении усталостной прочности крышки подшипника. Эта зона проходит по длине е в несколько миллиметров с двух сторон от указанной поперечной плоскости. Профиль пазов определен профилем выемки в опоре в верхней проекции горизонтального сечения. Опорный цилиндр и указанный объем образуют предохранительный объем. Профиль пазов, симметричных относительно поперечной оси, позволяет также повысить надежность процесса изготовления.

Предпочтительно паз начинается от основания опоры и продолжен, по меньшей мере, на участке высоты опоры. Таким образом, в основании указанной опоры на пятке получают открытую поверхность. Паз может также проходить по существу по прямой линии до верхней поверхности 18 опоры с наклоном, заключенным между вертикалью Z и линией наклона наружной боковой поверхности опоры, таким образом, чтобы его профиль не пересекался с предохранительным объемом.

Профиль паза меняется от основания опоры до верхнего конца паза. Глубина указанного паза может меняться, например, от нижнего конца до верхнего конца паза.

На фиг.5 и 6 показан профиль пазов 22 по существу в виде дуги окружности. Профиль паза в горизонтальной плоскости не пересекается с предохранительным объемом в проекциях на указанную горизонтальную плоскость. Паз 22 получают в черновом виде во время литья посредством добавления на наружную песчаную форму (не показана) по существу полуцилиндрического стержня, по меньшей мере, на участке высоты опоры.

На фиг.7 показан прямоугольный профиль пазов 23, при этом профиль в горизонтальной плоскости заключен между продольным сегментом и поперечным сегментом, при этом указанные сегменты выполнены таким образом, чтобы их пересечение не соприкасалось с проекциями предохранительного объема на указанную горизонтальную плоскость. Этот профиль паза соответствует значительному уменьшению массы опор 20 и одновременно позволяет улучшить усталостную прочность крышек подшипников, содержащих эти опоры. Паз 23 получают в черновом виде во время литья посредством добавления на наружную песчаную форму (не показана) по существу прямоугольного стержня, по меньшей мере, на участке высоты указанной опоры 20.

Крышки подшипников должны соответствовать порогам усталостной прочности. Усталостная прочность крышек подшипников зависит от профиля зоны 33 соединения между спинкой крышки подшипника и опорой указанной крышки, а также от профиля указанной опоры. В различных документах, в том числе опубликованных в "Techniques de l′Ingenieur" (ВМ 5 044-2 Methode VDI), и в документах конференции по литейной технологии в Страсбурге от 19 сентября 2005 года, представлены вычисления коэффициента запаса усталостной прочности (FSF) литых деталей на основании предела усталостной прочности и допусков для материала, из которого они выполнены. Коэффициент запаса усталостной прочности при большом числе циклов позволяет характеризовать усталостную прочность детали для данного материала. Чем больше указанное значение, тем выше усталостная прочность детали. По указанному коэффициенту произвели сравнение между крышками подшипников с опорами, не имеющими пазов, и заявленными крышками, содержащими пазы. Этот коэффициент отражает улучшение и повышается от значения 1,25 для опоры без пазов до 1,27 для опоры с пазами и с описанными выше профилями. Таким образом, снятие материала с опор повышает также усталостную прочность крышки подшипника. Этот результат опровергает предположение, согласно которому уменьшение массы опоры может привести к ухудшению механических характеристик крышки подшипника, в частности его усталостной прочности.

Изобретение позволяет оптимизировать массу опоры крышки подшипника коленчатого вала. Заявленная опора имеет форму стойки с вытянутой верхней поверхностью. Указанная стойка содержит пазы, которые участвуют в уменьшении массы опоры, а также в улучшении усталостной прочности крышки подшипника в дополнение к соблюдению правил, описанных в публикации FR 2878588.

Изобретение не ограничивается представленными выше вариантами осуществления. Непосредственно в ходе литья можно получать другие профили пазов с целью уменьшения массы опор и крышки подшипника при сохранении и даже повышении усталостной прочности указанных опор. Например, профиль может иметь трапециевидную форму.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ВАЛА | 2016 |

|

RU2717290C2 |

| ДВИГАТЕЛЬ (ВАРИАНТЫ) И ЛИТОЙ УЗЕЛ БЛОКА ЦИЛИНДРОВ | 2014 |

|

RU2660724C2 |

| ГОЛОВКА ДЛЯ ПОВТОРНОГО ОКРАШИВАНИЯ КРЫШЕК СКРУГЛЕННОЙ ФОРМЫ | 2011 |

|

RU2559504C2 |

| БЛОК ЦИЛИНДРОВ В СБОРЕ ДЛЯ V-ОБРАЗНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2016 |

|

RU2712334C2 |

| ЖИКЛЕР ДЛЯ СМАЗКИ ЦЕПИ ПРИВОДА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА | 2013 |

|

RU2625688C2 |

| КОНТЕЙНЕР ДЛЯ ВЗРЫВООПАСНЫХ ГРУЗОВ | 2020 |

|

RU2745286C1 |

| РАБОЧИЙ ИНСТРУМЕНТ, НАПРАВЛЯЕМЫЙ ВРУЧНУЮ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2509645C2 |

| КАРДАННЫЙ ВАЛ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2444600C1 |

| БЛОК ЦИЛИНДРОВ (ВАРИАНТЫ) | 2011 |

|

RU2587023C2 |

| Картер двигателя внутреннего сгорания | 1989 |

|

SU1698472A1 |

Изобретение относится к крышкам подшипников коленчатого вала и, в частности, к креплению этих крышек подшипников. Крышка (10) подшипника коленчатого вала двигателя внутреннего сгорания имеет форму полуцилиндра (13) с осью, совпадающей с осью коленчатого вала, и содержит диаметрально противоположные опоры (20) крепления. Каждая опора (20) выполнена в виде стойки, опирающейся на пятку (26), и содержит по существу овальную верхнюю поверхность (18), включающую в себя опорную поверхность (16), окружающую отверстие (15) для прохождения крепежного винта, и опорную поверхность для головки винта, при этом указанная поверхность окружает проходное отверстие (15). Опора (20) крепления содержит, по меньшей мере, два вертикальных паза на своей наружной боковой поверхности, отходящие от основания опоры на пятке (26) и продолженные на участке высоты опоры. Пазы расположены за пределами вертикального опорного цилиндра, основание которого равно опорной поверхности (16), и за пределами объема, ограниченного поперечной плоскостью, проходящей через оси крепежных отверстий и расположенной симметрично относительно направления по длине. Технический результат: оптимизация формы опор крышки подшипника. 2 н. и 4 з.п. ф-лы, 7 ил.

1. Крышка (10) подшипника коленчатого вала, имеющая форму полуцилиндра (13) с осью X, совпадающей с осью коленчатого вала, и содержащая диаметрально противоположные опоры (20) крепления, при этом каждая опора выполнена в виде стойки, опирающейся на пятку (26), и содержит по существу овальную верхнюю поверхность (18), включающую в себя опорную поверхность (16), окружающую отверстие (15) для прохождения крепежного винта, и опорную поверхность для головки винта, при этом указанная поверхность окружает проходное отверстие (15), отличающаяся тем, что опора (20) крепления содержит, по меньшей мере, два вертикальных паза на своей наружной боковой поверхности, отходящие от основания опоры на пятке (26) и продолженные на участке высоты опоры, при этом пазы расположены за пределами вертикального опорного цилиндра, основание которого равно опорной поверхности (16), и за пределами объема, ограниченного поперечной плоскостью, проходящей через оси крепежных отверстий и расположенной симметрично относительно направления X по длине е.

2. Крышка подшипника по п.1, отличающаяся тем, что профиль пазов является симметричным относительно поперечной оси.

3. Крышка подшипника по п.2, отличающаяся тем, что профиль пазов меняется от их нижнего конца до их верхнего конца.

4. Крышка подшипника по п.3, отличающаяся тем, что профиль пазов имеет форму дуги окружности.

5. Крышка подшипника по п.4, отличающаяся тем, что пазы выполнены во время формования литьем указанной крышки подшипника.

6. Двигатель внутреннего сгорания, содержащий коленчатый вал, установленный вдоль оси вращения посредством подшипников и крышек подшипников по п.1.

| US 2010180853 A1, 22.07.2010 | |||

| US 7384196 B2, 10.06.2008 | |||

| WO 2007033139 A2, 22.03.2007 | |||

| Коренной подшипник коленчатого вала | 1978 |

|

SU919609A3 |

| US 4693216 A, 15.09.1987. | |||

Авторы

Даты

2016-10-10—Публикация

2012-03-13—Подача