Изобретение относится к устройствам приводов вращения, размещаемых внутри гидравлического забойного двигателя, в частности для соединения ротора винтового героторного двигателя или турбобура с валом шпинделя, снабженным долотом для бурения нефтяных и газовых скважин.

Известна универсальная муфта для забойного двигателя, содержащая корпус с внутренними прямоугольными шпоночными пазами, размещенный в нем с возможностью кругового отклонения на острый угол вал с установленными на нем шпонками, помещенными в радиальные шпоночные отверстия, вкладыш с опорной поверхностью, установленный в корпусе для взаимодействия с шаром, и узел уплотнения, включающий уплотнительное кольцо с манжетой и гайку (US 4772246, 20.09.1988).

Недостатком известной конструкции является неполная возможность увеличения ресурса и надежности вследствие того, что выполненные в валу сквозные радиальные отверстия для установки шпонок и осевое отверстие для установки шара уменьшают прочность вала, кроме того, являются концентраторами напряжений. В результате указанные места при передаче забойной нагрузки на вал и шарнирные элементы приводных: механизмов нагружены предельными эквивалентными напряжениями, что ограничивает ресурс и надежность известной конструкции.

Другим недостатком известной конструкции является повышенный износ пальцев 84 в отверстиях 54, возможность заклинивания (прихвата) шпонок 88 в пазах 76, а также возможность разрушения резьбовых соединений корпуса 60 и втулки 70 при максимальных углах отклонения шарнирного узла из-за попадания (шламования) твердых частиц бурового раствора в узел уплотнения между втулкой 134 и поверхностью 32 вала 12.

Известна универсальная муфта для забойного двигателя, содержащая корпус с радиальными отверстиями, установленный в нем с возможностью кругового отклонения на острый угол вал, размещенный между корпусом и валом ряд шариков, установленных одной стороной в полусферических впадинах вала, другой стороной - в радиальных отверстиях корпуса, а также шар, установленный в корпусе для взаимодействия с торцом вала (US 5000723, 19.03.1991).

Недостатком известной конструкции является неполная возможность увеличения ресурса и надежности вследствие того, что края сквозных радиальных отверстий в корпусе для установки шариков, расположенные на минимальном радиальном удалении от продольной оси корпуса, из-за предельных контактных напряжений ограничивают передаваемый крутящий момент, являются концентраторами напряжений для отверстий и шариков, способствуют образованию в шариках усталостных трещин, приводят к увеличению люфтов и разрушению муфты.

Известен карданный вал для соединения ротора винтовой героторной гидромашины с валом шпинделя, содержащий центральный вал и два корпуса, каждый из которых охватывает край центрального вала, а между каждым корпусом и краем центрального вала размещен ряд шариков, установленных одной стороной в полусферических впадинах центрального вала, другой стороной - в продольных полуцилиндрических пазах корпуса, а также содержащий вкладыш с опорной поверхностью, установленный в корпусе для взаимодействия с торцом вала, и узел уплотнения, включающий манжету, уплотнительное кольцо и гайку (US 5267905, 07.12.1993).

Недостатком известного карданного вала является неполное использование возможности повышения ресурса и надежности, например, за счет уменьшения контактных напряжений и износа шарнирных пар (шариков, полусферических впадин и полуцилиндрических пазов), повышения равномерности контактных напряжений в шарнирных механизмах.

Известен универсальный шарнир для приводов прокатного стана и подобных устройств, состоящий из корпусного элемента, соединяющегося с одним валом и вращающегося вокруг оси и имеющего аксиально простирающееся отверстие и множество аксиально исходящих канавок, высеченных радиально наружу из указанного отверстия, каждая канавка, имеющая плоскую боковую поверхность и плоскую базовую поверхность в плоскости, перпендикулярной боковой поверхности и параллельно указанной оси корпуса, и спайдер, присоединенный к другому валу и, вращаемый вокруг оси и имеющий приводной механизм, простирающийся в соответствующие канавки, приводной механизм в каждой канавке, имеющий периферийную поверхность, аксиально подвижную и вращающуюся по указанной базовой поверхности канавки, принимающей приводной механизм, и цилиндрически изогнутый вокруг оси, проходящий поперек через указанную ось спайдера, и каждый приводной механизм, включающий выступ, исходящий от спайдера, и опору подшипника с плоской поверхностью, подвижно контактирующей/зацепляющейся с указанной боковой поверхностью канавки, принимающей приводной механизм, и противоположной изогнутой поверхностью, подвижно соединенной соответствующей изогнутой поверхностью выступа, указанные подвижно контактирующие поверхности каждого выступа и опоры подшипника, будучи цилиндрически изогнутыми вокруг оси по касательной к цилиндрической поверхности, которая сцентрирована по указанной оси спайдера и проходит через указанную периферийную поверхность соответствующего приводного механизма (US 2645105, 07.03.1949).

Недостатком известной конструкции является неполная возможность использования ее в устройстве привода вращения, размещаемого внутри забойного двигателя в скважине (с уменьшенными диаметрами корпусных муфт, размещаемых внутри регулятора угла перекоса двигателя), в частности для соединения ротора гидравлического забойного двигателя (винтового героторного гидравлического двигателя или турбобура) с валом шпинделя для бурения наклонных и горизонтальных скважин, вследствие недостаточной надежности и ресурса из-за того, что места перехода краев поз.0 (prongs, вилки, зубца или острой части зубца) охватываемой части корпусной муфты (спайдера), расположенных на минимальном радиальном удалении от продольной оси корпусной муфты, вследствие предельных эквивалентных напряжений ограничивают передаваемый крутящий момент, способствуют образованию усталостных трещин, приводят к увеличению люфтов и разрушению сегментных опор подшипников поз.r (bearing block) в корпусных муфтах.

Недостатком известной конструкции является также недостаточная прочность вала поз.g, а также шпоночного соединения вала поз.g с корпусным элементом поз.b и с цилиндрическим блоком поз.а вследствие предельных эквивалентных напряжений, которые ограничивают передаваемый крутящий момент, способствуют образованию усталостных трещин, приводят к увеличению люфтов и разрушению сегментных опор подшипников поз.r (bearing block) в корпусных муфтах.

Недостатком известной конструкции является также отсутствие элементов для восприятия осевых сжимающих усилий, действующих на торцы вала поз.g, необходимых для восприятия осевых сжимающих усилий, действующих от ротора винтового героторного гидравлического двигателя или турбобура на карданный вал, а также на вал шпинделя, установленный в осевых и радиальных опорах вращения, при бурении наклонных и горизонтальных скважин.

Осевые сжимающие усилия на торцы карданного вала определяются максимальным дифференциальным перепадом давления в героторной винтовой рабочей паре ротор-обкладка из эластомера статора или в роторных ступенях турбобура, умноженным на эффективные площади винтовых зубьев ротора или рабочих лопаток ступеней ротора турбобура.

При этом знакопеременные (вибрационные) забойные осевые нагрузки действуют на карданный вал, преимущественно при больших осевых люфтах (до 5 мм) в осевых опорах вращения вала шпинделя из-за износа осевых опор вращения буровым раствором.

Наиболее близким к заявляемому изобретению является карданный вал для соединения ротора винтовой героторной гидромашины со шпинделем, содержащий центральный вал и два корпуса, каждый из которых охватывает край центрального вала, а между каждым корпусом и краем центрального вала размещен ряд шариков, установленных одной стороной в полусферических впадинах, например, центрального вала, другой стороной - в продольных полуцилиндрических пазах, например, корпуса, при этом каждый ряд шариков образует между центральным валом и корпусом шарнирный механизм, по меньшей мере, один из шарнирных механизмов выполнен двухрядным, например, с суммарным четным числом равнорасположенных по окружности шариков в двух рядах, равным числу шариков однорядного шарнирного механизма, при этом вдоль оси центрального вала шарики двух рядов расположены между собой на определенном расстоянии, максимальная величина которого равна эксцентриситету ротора относительно статора винтовой героторной гидромашины (RU 2285781, 20.10.2006).

Недостатком известного карданного вала является неполное использование возможности увеличения ресурса и надежности, например, за счет образования дополнительного зубчатого зацепления, обеспечивающего передачу крутящего момента при износе шарнирных пар (шариков, полусферических впадин и полуцилиндрических пазов), а также за счет уменьшения контактных напряжений и износа шарнирных пар, повышения равномерности контактных напряжений в шарнирных механизмах.

Техническая задача, на решение которой направлено заявляемое изобретение, - повышение ресурса и надежности карданного вала путем образования дополнительного зубчатого зацепления, обеспечивающего передачу крутящего момента при износе шарнирных пар (шариков, полусферических впадин и полуцилиндрических пазов) за счет того, что центральный вал содержит на каждом краю продольные зубчатые выступы, каждый из которых расположен внутри продольного полуцилиндрического паза полумуфты, максимальная высота каждого продольного зубчатого выступа равна радиусу шарика, при этом боковая поверхность каждого продольного зубчатого выступа на краю центрального вала и направленная к ней стенка продольного полуцилиндрического паза полумуфты расположены между собой с определенным окружным боковым зазором, максимальная величина которого равна радиусу шарика.

Другая техническая задача, на решение которой направлено заявляемое изобретение, - повышение ресурса карданного вала путем уменьшения контактных напряжений и износа шарнирных пар (шариков, полусферических впадин и полуцилиндрических пазов) за счет выполнения с асимметричным профилем поперечного сечения полусферических впадин центрального вала и продольных полуцилиндрических пазов полумуфт, по существу, за счет того, что половина полусферической впадины на краю центрального вала и расположенная со смежной стороны от плоскости симметрии, проходящей через центральную продольную ось центрального вала и центр шарика, половина продольного полуцилиндрического паза полумуфты выполнены каждая с увеличенной на высоту продольного зубчатого выступа глубиной.

Сущность технического решения заключается в том, что в карданном валу гидравлического забойного двигателя, содержащем центральный вал и две полумуфты, каждая из которых охватывает край центрального вала, а между каждой полумуфтой и краем центрального вала размещен ряд шариков, установленных одной стороной в полусферических впадинах центрального вала, а другой стороной - в продольных полуцилиндрических пазах полумуфты, при этом каждый ряд шариков образует между центральным валом и полумуфтой шарнирный механизм для передачи крутящего момента, согласно изобретению центральный вал содержит на каждом краю продольные зубчатые выступы, каждый из которых расположен внутри продольного полуцилиндрического паза полумуфты, максимальная высота каждого продольного зубчатого выступа равна радиусу шарика, а половина полусферической впадины на краю центрального вала и расположенная с противоположной стороны от плоскости симметрии, проходящей через центральную продольную ось центрального вала и центр шарика, половина продольного полуцилиндрического паза полумуфты выполнены каждая с увеличенной на высоту продольного зубчатого выступа глубиной, при этом боковая поверхность каждого продольного зубчатого выступа на краю центрального вала и направленная к ней стенка продольного полуцилиндрического паза полумуфты расположены между собой с определенным окружным боковым зазором, максимальная величина которого равна радиусу шарика.

Высота h каждого продольного зубчатого выступа на краю центрального вала с радиусом R шарика связана соотношением: h=(0,505÷0,905)R.

Боковая поверхность каждого продольного зубчатого выступа на краю центрального вала и направленная к ней стенка продольного полуцилиндрического паза полумуфты расположены между собой с определенным окружным боковым зазором J, который с радиусом R шарика связан соотношением: J=(0,505÷0,905)R.

Боковая поверхность каждого продольного зубчатого выступа на краю центрального вала, направленная к стенке продольного полуцилиндрического паза полумуфты, выполнена в форме части круга с радиусом, равным радиусу шарика.

Выполнение карданного вала гидравлического забойного двигателя таким образом, что центральный вал содержит на каждом краю продольные зубчатые выступы, каждый из которых расположен внутри продольного полуцилиндрического паза полумуфты, максимальная высота каждого продольного зубчатого выступа равна радиусу шарика, а половина полусферической впадины на краю центрального вала и расположенная с противоположной стороны от плоскости симметрии, проходящей через центральную продольную ось центрального вала и центр шарика, половина продольного полуцилиндрического паза полумуфты выполнены каждая с увеличенной на высоту продольного зубчатого выступа глубиной, при этом боковая поверхность каждого продольного зубчатого выступа на краю центрального вала и направленная к ней стенка продольного полуцилиндрического паза полумуфты расположены между собой с определенным окружным боковым зазором, максимальная величина которого равна радиусу шарика, обеспечивает повышение ресурса и надежности за счет образования дополнительного зубчатого зацепления, обеспечивающего передачу крутящего момента при износе шарнирных пар (шариков, полусферических впадин и полуцилиндрических пазов), а также за счет уменьшения контактных напряжений и износа шарнирных пар, повышения равномерности контактных напряжений в шарнирных механизмах.

Выполнение карданного вала гидравлического забойного двигателя таким образом, что высота h каждого продольного зубчатого выступа на краю центрального вала с радиусом R шарика связана соотношением: h=(0,505÷0,905)R, обеспечивает передачу заданного крутящего момента от ротора двигателя на вал шпинделя при помощи дополнительного механизма зубчатого зацепления при износе шарнирных пар с ресурсом, по меньшей мере, равным ресурсу шарнирных пар (шариков, полусферических впадин и полуцилиндрических пазов) между центральным валом и полумуфтами, что повышает надежность карданного вала и обеспечивает экономические преимущества при бурении изогнутых скважин винтовым героторным двигателем, снабженным регулятором угла перекоса.

Выполнение карданного вала таким образом, что боковая поверхность каждого продольного зубчатого выступа на краю центрального вала и направленная к ней стенка продольного полуцилиндрического паза полумуфты расположены между собой с определенным окружным боковым зазором J, который с радиусом R шарика связан соотношением: J=(0,505÷0,905)R, обеспечивает передачу крутящего момента при износе шарнирных пар (шариков, полусферических впадин и полуцилиндрических пазов) при помощи механизма зубчатого зацепления, увеличивает ресурс и надежность за счет равных по прочности на изгиб и смятие элементов шарнирных пар (шариков, полусферических впадин и полуцилиндрических пазов) и элементов зубчатого зацепления: боковой поверхности каждого продольного зубчатого выступа на краю центрального вала и направленной к ней стенки продольного полуцилиндрического паза полу муфты.

Выполнение карданного вала таким образом, что боковая поверхность каждого продольного зубчатого выступа на краю центрального вала, направленная к стенке продольного полуцилиндрического паза полумуфты, выполнена в форме части круга с радиусом, равным радиусу шарика, обеспечивает совместную работу изношенных шарнирных пар (шариков, полусферических впадин и полуцилиндрических пазов), а также рабочих поверхностей дополнительного зубчатого зацепления без дополнительной контактной "приработки", что также увеличивает ресурс за счет равных по прочности на изгиб и смятие элементов шарнирных пар (шариков, полусферических впадин и полуцилиндрических пазов) и элементов дополнительного зубчатого зацепления: боковой поверхности каждого продольного зубчатого выступа на краю центрального вала и направленной к ней стенки продольного полуцилиндрического паза полумуфты.

Материалы деталей конструкции: сталь 40ХН2МА - центральный вал и полумуфты; сталь 95Х18 - шарики.

Свойства материалов приведены в таблице 1.

Расчет напряженно-деформированного состояния конструкции карданного вала, который осуществлялся методом конечных элементов с помощью сертифицированного аналитического программного продукта ANSYS 12.1 в статической нелинейной постановке с использованием элементов, имитирующих контактное взаимодействие, с учетом упругопластичных свойств материалов конструкции показал, что в случае равномерного распределения нагрузки между продольными зубчатыми выступами центрального вала и продольными полуцилиндрическими пазами полумуфт значение наибольшего эквивалентного (по Мизесу) напряжения в зоне изгиба и смятия продольных зубчатых выступов центрального вала и в зоне основания (наибольшего радиального удаления) продольных полуцилиндрических пазов полумуфт равно σэкв=80,7 кг/мм2, в зоне основания продольных зубчатых выступов центрального вала и в зоне основания продольных полуцилиндрических пазов полумуфт запас по пределу текучести составляет 1,17, при этом значение наибольшего эквивалентного (по Мизесу) напряжения в зоне основания продольных зубчатых выступов центрального вала и в зоне основания продольных полуцилиндрических пазов полумуфт составляет σэкв=87,5 кг/мм2, запас по пределу прочности составляет 1,25.

Выполнение карданного вала гидравлического забойного двигателя таким образом, что центральный вал содержит на каждом краю продольные зубчатые выступы, каждый из которых расположен внутри продольного полуцилиндрического паза полумуфты, максимальная высота каждого продольного зубчатого выступа равна радиусу шарика, а половина полусферической впадины на краю центрального вала и расположенная с противоположной стороны от плоскости симметрии, проходящей через центральную продольную ось центрального вала и центр шарика, половина продольного полуцилиндрического паза полумуфты выполнены каждая с увеличенной на высоту продольного зубчатого выступа глубиной, при этом боковая поверхность каждого продольного зубчатого выступа на краю центрального вала и направленная к ней стенка продольного полуцилиндрического паза полумуфты расположены между собой с определенным окружным боковым зазором, максимальная величина которого равна радиусу шарика, уменьшает концентраторы напряжений, обеспечивает равномерное распределение нагрузки между продольными зубчатыми выступами центрального вала и продольными полуцилиндрическими пазами полумуфт, снижает значение наибольшего эквивалентного (по Мизесу) напряжения.

Ниже представлен карданный вал для соединения ротора винтового героторного гидравлического двигателя ДРУ2-120РС с валом шпинделя.

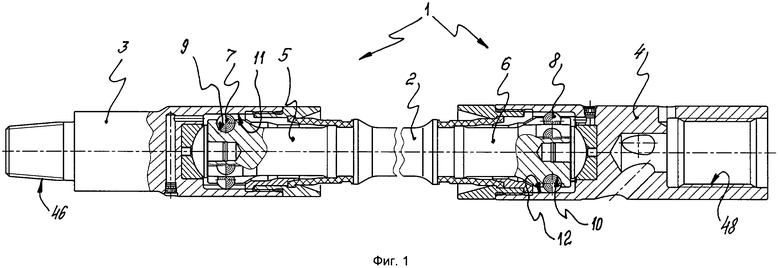

На фиг.1 изображен карданный вал для соединения ротора винтового героторного гидравлического двигателя с валом шпинделя.

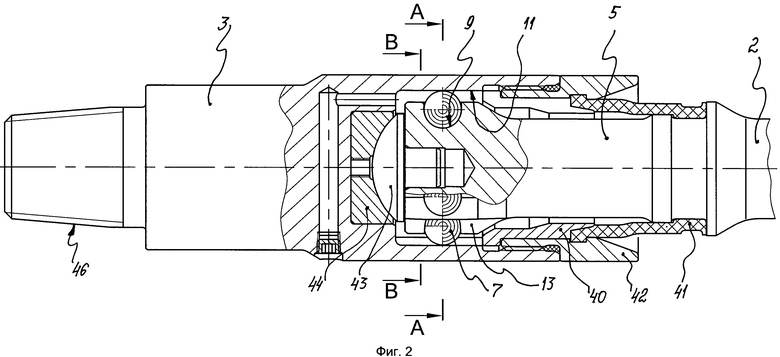

На фиг.2 изображен элемент I на фиг.1 полумуфты для соединения с ротором винтового героторного гидравлического двигателя.

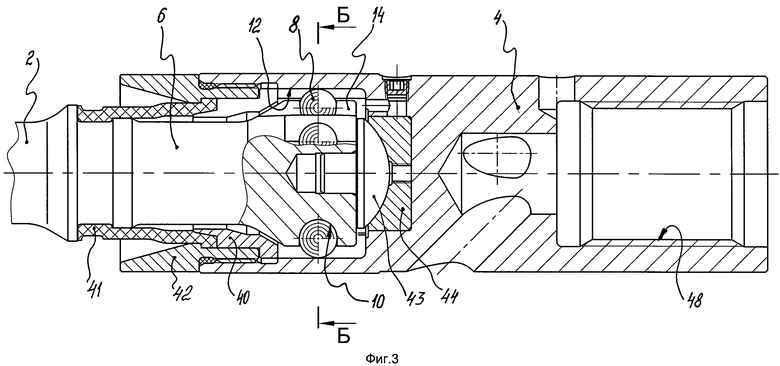

На фиг.3 изображен элемент II на фиг.1 полумуфты для соединения с валом шпинделя.

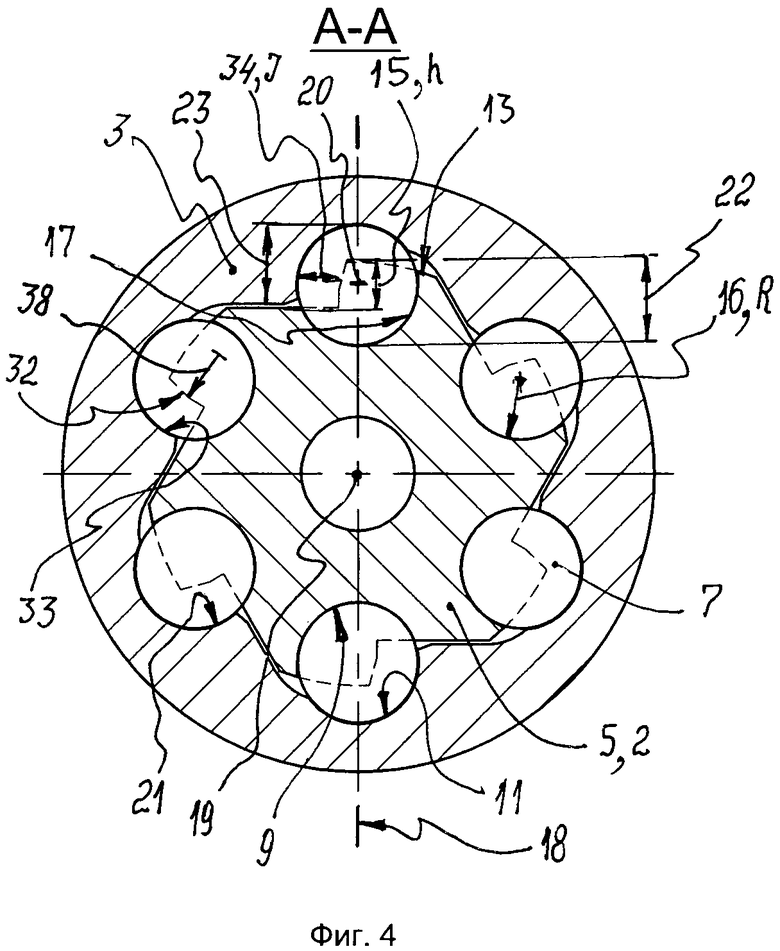

На фиг.4 изображен разрез А-А на фиг.2 поперек продольных зубчатых выступов и шариков в полусферических впадинах входной части центрального вала.

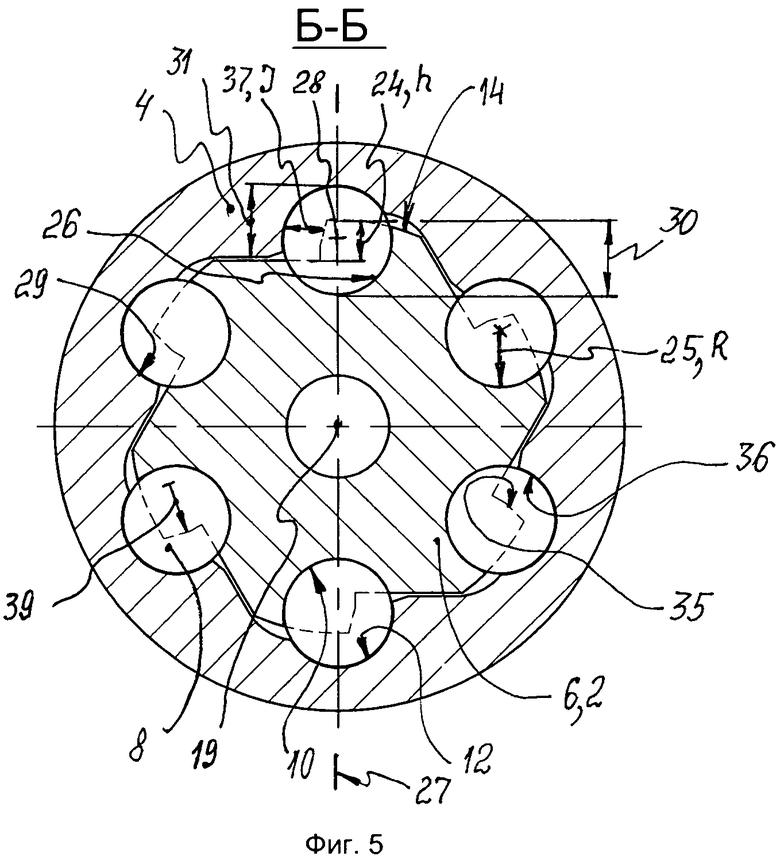

На фиг.5 изображен разрез Б-Б на фиг.3 поперек продольных зубчатых выступов и шариков в полусферических впадинах выходной части центрального вала.

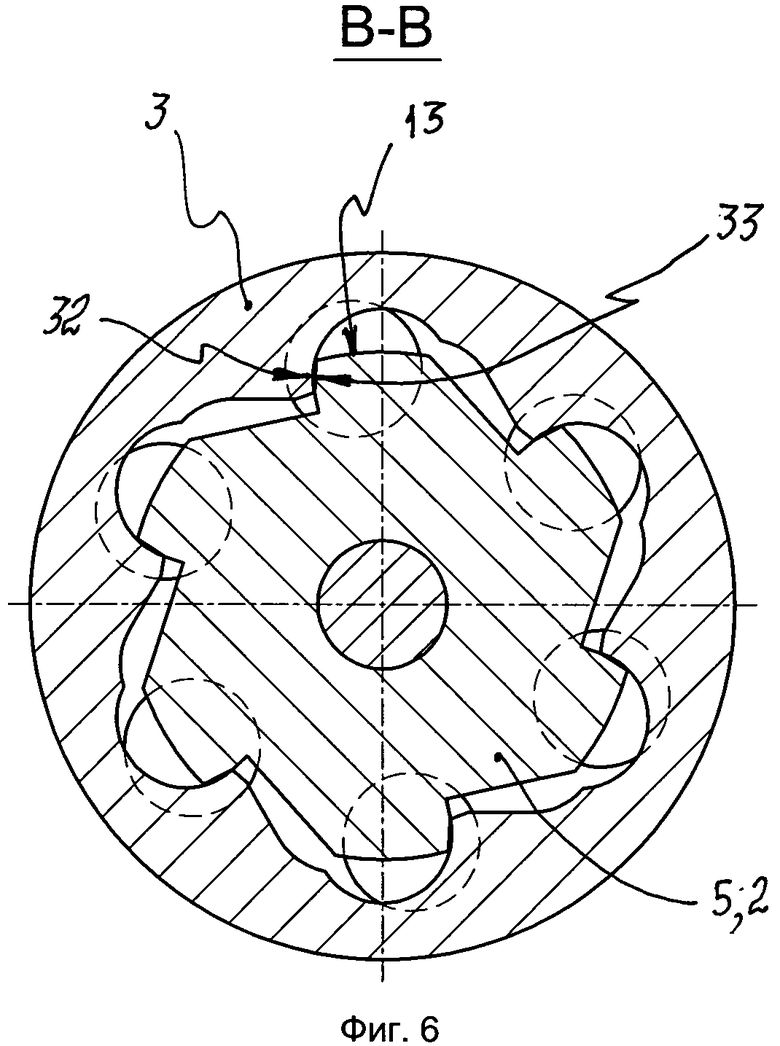

На фиг.6 изображен разрез В-В на фиг.2 поперек продольных зубчатых выступов входной части центрального вала, контактирующих со стенкой полуцилиндрического паза полумуфты при передаче крутящего момента дополнительным зубчатым зацеплением при полном износе шарнирных пар.

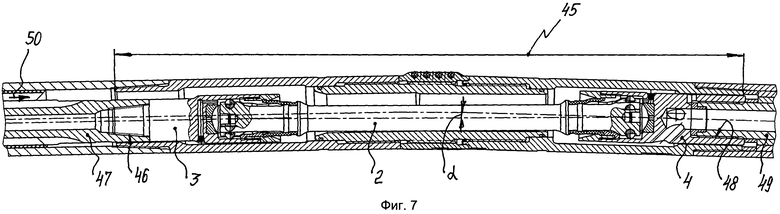

На фиг.7 изображен карданный вал, расположенный внутри регулятора угла перекоса между корпусами винтового героторного гидравлического двигателя и шпинделя, для соединения ротора двигателя с валом шпинделя.

Карданный вал 1 гидравлического забойного двигателя содержит центральный вал 2 и две полумуфты 3 и 4, каждая из которых охватывает край 5 и 6, соответственно, центрального вала 2, между полумуфтой 3 и краем 5 центрального вала 2 размещен ряд шариков 7, между полумуфтой 4 и краем 6 центрального вала 2 размещен ряд шариков 8, установленных одной стороной в полусферических впадинах 9 и 10, соответственно, центрального вала 2, а другой стороной - в продольных полуцилиндрических пазах 11 и 12 полумуфты 3 и 4, соответственно, при этом каждый ряд шариков 7 и 8 образует между центральным валом 2 и полумуфтами 3 и 4, соответственно, шарнирный механизм для передачи крутящего момента, показано на фиг.1, 2, 3, 4, 5.

Центральный вал 2 содержит на краю 5 продольные зубчатые выступы 13, каждый из которых расположен внутри продольного полуцилиндрического паза 11 полумуфты 3, показано на фиг.2, 3, 4, 5.

Центральный вал 2 содержит на другом краю 6 продольные зубчатые выступы 14, каждый из которых расположен внутри продольного полуцилиндрического паза 12 полумуфты 4, показано на фиг.2, 3, 4, 5.

Максимальная высота 15 каждого продольного зубчатого выступа 13 на краю 5 центрального вала 2 равна радиусу 16 шарика 7, а половина 17 полусферической впадины 9 на краю 5 центрального вала 2 и расположенная с противоположной стороны от плоскости 18 симметрии, проходящей через центральную продольную ось 19 центрального вала 2 и центр 20 шарика 7, половина 21 продольного полуцилиндрического паза 11 полумуфты 3 выполнены каждая с увеличенной на высоту 15 продольного зубчатого выступа 13 глубиной 22 и 23, соответственно, показано на фиг.2, 3, 4, 5.

Максимальная высота 24 каждого продольного зубчатого выступа 14 равна радиусу 25 шарика 8, а половина 26 полусферической впадины 10 на другом краю 6 центрального вала 2 и расположенная с противоположной стороны от плоскости 27 симметрии, проходящей через центральную продольную ось 19 центрального вала 2 и центр 28 шарика 8, половина 29 продольного полуцилиндрического паза 12 полумуфты 4 выполнены каждая с увеличенной на высоту 24 продольного зубчатого выступа 14 глубиной 30 и 31, соответственно, показано на фиг.2, 3, 4, 5.

Боковая поверхность 32 каждого продольного зубчатого выступа 13 на краю 5 центрального вала 2 и направленная к ней стенка 33 (половина 21) продольного полуцилиндрического паза 11 полумуфты 3 расположены между собой с определенным окружным боковым зазором 34, максимальная величина которого равна радиусу 16 шарика 7, показано на фиг.4.

Боковая поверхность 35 каждого продольного зубчатого выступа 14 на краю 6 центрального вала 2 и направленная к ней стенка 36 (половина 29) продольного полуцилиндрического паза 12 полумуфты 4 расположены между собой с определенным окружным боковым зазором 37, максимальная величина которого равна радиусу 25 шарика 8, показано на фиг.5.

Высота 15, h каждого продольного зубчатого выступа 13 на краю 5 центрального вала 2 с радиусом 16, R шарика 7 связана соотношением: h=(0,505÷0,905)R, показано на фиг.4.

Высота 24, h каждого продольного зубчатого выступа 14 на краю 6 центрального вала 2 с радиусом 25, R шарика 8 связана соотношением: h=(0,505÷0,905)R, показано на фиг.5.

Боковая поверхность 32 каждого продольного зубчатого выступа 13 на краю 5 центрального вала 2 и направленная к ней стенка 33 (половина 21) продольного полуцилиндрического паза 11 полумуфты 3 расположены между собой с определенным окружным боковым зазором 34, J, который с радиусом 16, R шарика 7 связан соотношением: J=(0,505÷0,905)R, показано на фиг.4.

Боковая поверхность 35 каждого продольного зубчатого выступа 14 на краю 6 центрального вала 2 и направленная к ней стенка 36 (половина 29) продольного полуцилиндрического паза 12 полумуфты 4 расположены между собой с определенным окружным боковым зазором 37, J, который с радиусом 25, R шарика 8 связан соотношением: J=(0,505÷0,905)R, показано на фиг.5.

Боковая поверхность 32 каждого продольного зубчатого выступа 13 на краю 5 центрального вала 2 и направленная к ней стенка 33 (половина 21) продольного полуцилиндрического паза 11 полумуфты 3 выполнена в форме части круга с радиусом 38, равным радиусу 16, R шарика 7, показано на фиг.4, 6.

Боковая поверхность 35 каждого продольного зубчатого выступа 14 на краю 6 центрального вала 2 и направленная к ней стенка 36 (половина 29) продольного полуцилиндрического паза 12 полумуфты 4 выполнена в форме части круга с радиусом 39, равным радиусу 25, R шарика 8, показано на фиг.5.

В полумуфте 3, охватывающей край 5 центрального вала 2, установлена упорная разрезная втулка 40 и кожух из эластомера 41, закрепленные гайкой 42, поз.43 - опорная пята, поз.44 - опорный подшипник, показано на фиг.2.

В полумуфте 4, охватывающей другой край 6 центрального вала 2, установлена аналогичная упорная разрезная втулка 40 и кожух из эластомера 41, закрепленные гайкой 42, поз.43 - опорная пята, поз.44 - опорный подшипник, показано на фиг.3.

Кроме, того на фиг.7 изображен карданный вал, расположенный внутри регулятора угла перекоса между корпусами винтового героторного гидравлического двигателя и шпинделя, для соединения ротора двигателя с валом шпинделя, где обозначено:

поз.45 - регулятор угла перекоса между корпусами винтового героторного гидравлического двигателя и шпинделя;

поз.46 - резьба для соединения полумуфты 3 с ротором 47 винтового героторного гидравлического двигателя;

поз.48 - резьба для соединения полумуфты 4 с валом 49 шпинделя винтового героторного гидравлического двигателя;

поз.50 - направление потока бурового раствора внутри корпуса винтового героторного гидравлического двигателя.

При этом на фиг.7 показан угол кругового отклонения α шарнирного механизма полумуфты 3, предназначенной для крепления при помощи резьбы 46 с ротором 47 двигателя, относительно шарнирного механизма полумуфты 4, предназначенной для крепления при помощи резьбы 48 с валом 49 шпинделя.

Карданный вал 1 винтового героторного гидравлического двигателя работает следующим образом. Поток бурового раствора 50 под давлением, например, 10…20 МПа по колонне бурильных труб подается в винтовые (шлюзовые) камеры между зубьями ротора 47 и зубьями обкладки из эластомера, закрепленной внутри трубчатого корпуса, и образует область высокого давления и момент от гидравлических сил, который приводит в планетарно-роторное вращение ротор 47 внутри обкладки из эластомера (на фиг.7 не показан).

Ротор 47 винтового героторного гидравлического двигателя, расположенный в обкладке из эластомера, закрепленной внутри трубчатого корпуса, при работе двигателя совершает планетарное движение - вращение вокруг своей оси и обращение относительно оси обкладки из эластомера с частотой в Zp раз больше частоты вращения ротора двигателя, карданного вала 1 и вала 49 шпинделя, где Zp - число зубьев ротора.

Винтовые камеры между зубьями ротора 47 и зубьями обкладки из эластомера имеют переменный объем и периодически перемещаются по потоку 50 бурового раствора (на фиг.7 не показан), при этом передача крутящего момента от винтового ротора 47 двигателя через резьбу 46 на полумуфту 3 происходит в окружном направлении, противоположном планетарному вращению ротора 47 винтового героторного гидравлического двигателя.

Передача крутящего момента от ротора 47 винтового героторного гидравлического двигателя через карданный вал 1 на вал 49 шпинделя происходит также при круговом отклонении на угол кругового отклонения α полумуфты 3, предназначенной для крепления при помощи резьбы 46 с ротором 47 двигателя, относительно края полумуфты 4, предназначенной для крепления при помощи резьбы 48 с валом 49 шпинделя.

Выполнение карданного вала 1 таким образом, что центральный вал 2 содержит на краю 5 продольные зубчатые выступы 13, каждый из которых расположен внутри продольного полуцилиндрического паза 11 полумуфты 3, содержит на другом краю 6 продольные зубчатые выступы 14, каждый из которых расположен внутри продольного полуцилиндрического паза 12 полумуфты 4, при этом максимальная высота 15 каждого продольного зубчатого выступа 13 на краю 5 центрального вала 2 равна радиусу 16 шарика 7, а половина 17 полусферической впадины 9 на краю 5 центрального вала 2 и расположенная с противоположной стороны от плоскости 18 симметрии, проходящей через центральную продольную ось 19 центрального вала 2 и центр 20 шарика 7, половина 21 продольного полуцилиндрического паза 11 полумуфты 3 выполнены каждая с увеличенной на высоту 15 продольного зубчатого выступа 13 глубиной 22 и 23, при этом максимальная высота 24 каждого продольного зубчатого выступа 14 равна радиусу 25 шарика 8, половина 26 полусферической впадины 10 на другом краю 6 центрального вала 2 и расположенная с противоположной стороны от плоскости 27 симметрии, проходящей через центральную продольную ось 19 центрального вала 2 и центр 28 шарика 8, половина 29 продольного полуцилиндрического паза 12 полумуфты 4 выполнены каждая с увеличенной на высоту 24 продольного зубчатого выступа 14 глубиной 30 и 31, при этом боковая поверхность 32 каждого продольного зубчатого выступа 13 на краю 5 центрального вала 2 и направленная к ней стенка 33 (половина 21) продольного полуцилиндрического паза 11 полумуфты 3 расположены между собой с определенным окружным боковым зазором 34, максимальная величина которого равна радиусу 16 шарика 7, а боковая поверхность 35 каждого продольного зубчатого выступа 14 на краю 6 центрального вала 2 и направленная к ней стенка 36 (половина 29) продольного полуцилиндрического паза 12 полумуфты 4 расположены между собой с определенным окружным боковым зазором 37, максимальная величина которого равна радиусу 25 шарика 8, повышает ресурс и надежность за счет образования дополнительного зубчатого зацепления, обеспечивающего передачу крутящего момента при износе шарнирных пар (шариков, полусферических впадин и полуцилиндрических пазов), а также за счет уменьшения контактных напряжений и износа шарнирных пар, повышения равномерности контактных напряжений в шарнирных механизмах.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРДАННЫЙ ВАЛ ДЛЯ СОЕДИНЕНИЯ РОТОРА ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ СО ШПИНДЕЛЕМ | 2005 |

|

RU2285781C1 |

| КАРДАННЫЙ ВАЛ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2405903C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2023 |

|

RU2813646C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2018 |

|

RU2675613C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2022 |

|

RU2784510C1 |

| КАРДАННЫЙ ВАЛ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2599114C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ВИНТОВОГО ГЕРОТОРНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2444601C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2467145C2 |

| ШАРНИР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2416015C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669603C1 |

Изобретение относится к устройствам приводов вращения, размещаемых внутри гидравлического забойного двигателя, в частности для соединения ротора винтового героторного двигателя или турбобура с валом шпинделя, снабженным долотом для бурения нефтяных и газовых скважин. Карданный вал содержит центральный вал и две полумуфты, каждая из которых охватывает край центрального вала, а между каждой полумуфтой и краем центрального вала размещен ряд шариков, установленных одной стороной в полусферических впадинах центрального вала, а другой стороной - в продольных полуцилиндрических пазах полумуфты. Каждый ряд шариков образует между центральным валом и полумуфтой шарнирный механизм для передачи крутящего момента. Центральный вал содержит на каждом краю продольные зубчатые выступы, каждый из которых расположен внутри продольного полуцилиндрического паза полумуфты, максимальная высота каждого продольного зубчатого выступа равна радиусу шарика, а половина полусферической впадины на краю центрального вала и расположенная с противоположной стороны от плоскости симметрии, проходящей через центральную продольную ось центрального вала и центр шарика, половина продольного полуцилиндрического паза полумуфты выполнены каждая с увеличенной на высоту продольного зубчатого выступа глубиной. Боковая поверхность каждого продольного зубчатого выступа на краю центрального вала и направленная к ней стенка продольного полуцилиндрического паза полумуфты расположены между собой с определенным окружным боковым зазором, максимальная величина которого равна радиусу шарика. Обеспечивает повышение ресурса и надежности. 3 з.п. ф-лы, 7 ил., 1 табл.

1. Карданный вал гидравлического забойного двигателя, содержащий центральный вал и две полумуфты, каждая из которых охватывает край центрального вала, а между каждой полумуфтой и краем центрального вала размещен ряд шариков, установленных одной стороной в полусферических впадинах центрального вала, а другой стороной - в продольных полуцилиндрических пазах полумуфты, при этом каждый ряд шариков образует между центральным валом и полумуфтой шарнирный механизм для передачи крутящего момента, отличающийся тем, что центральный вал содержит на каждом краю продольные зубчатые выступы, каждый из которых расположен внутри продольного полуцилиндрического паза полумуфты, максимальная высота каждого продольного зубчатого выступа равна радиусу шарика, а половина полусферической впадины на краю центрального вала и расположенная с противоположной стороны от плоскости симметрии, проходящей через центральную продольную ось центрального вала и центр шарика, половина продольного полуцилиндрического паза полумуфты выполнены каждые с увеличенной на высоту продольного зубчатого выступа глубиной, при этом боковая поверхность каждого продольного зубчатого выступа на краю центрального вала и направленная к ней стенка продольного полуцилиндрического паза полумуфты расположены между собой с определенным окружным боковым зазором, максимальная величина которого равна радиусу шарика.

2. Карданный вал гидравлического забойного двигателя по п.1, отличающийся тем, что высота h каждого продольного зубчатого выступа на краю центрального вала с радиусом R шарика связана соотношением: h=(0,505÷0,905)R.

3. Карданный вал гидравлического забойного двигателя по п.1, отличающийся тем, что боковая поверхность каждого продольного зубчатого выступа на краю центрального вала и направленная к ней стенка продольного полуцилиндрического паза полумуфты расположены между собой с определенным окружным боковым зазором J, который с радиусом R шарика связан соотношением: J=(0,505÷0,905)R.

4. Карданный вал гидравлического забойного двигателя по п.1, отличающийся тем, что боковая поверхность каждого продольного зубчатого выступа на краю центрального вала, направленная к стенке продольного полуцилиндрического паза полумуфты, выполнена в форме части круга с радиусом, равным радиусу шарика.

| КАРДАННЫЙ ВАЛ ДЛЯ СОЕДИНЕНИЯ РОТОРА ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ СО ШПИНДЕЛЕМ | 2005 |

|

RU2285781C1 |

| Способ изготовления труб на центробежных станках | 1950 |

|

SU88724A1 |

| Способ подготовки углеводородного газа и установка для его осуществления | 2016 |

|

RU2645105C1 |

| US 4263788 А, 23.03.1979 | |||

| US 4772246 А, 11.10.1986. | |||

Авторы

Даты

2012-03-10—Публикация

2010-06-30—Подача