Изобретение относится к способам переработки исходного сырья, содержащего помет птиц в топливные брикеты, которое может быть использовано как бытовое топливо и для применения в различных отраслях промышленности.

Наиболее распространенная технология производства мяса бройлеров предусматривает выращивание цыплят на полу на глубокой несменяемой подстилке. Основные преимущества такой технологии - использование сравнительно несложного и дешевого оборудования, высокий уровень механизации технологических процессов, простота и низкая трудоемкость выполнения работ по уходу за птицей и по санации птичника, меньшее количество дефектов тушек. Основной же недостаток - потребность в значительном количестве дефицитных подстилочных материалов. В расчете на 1-го выращенного бройлера необходимо потратить 1-1,5 кг подстилки в зависимости от сезона и срока выращивания. За 5-7 недель выращивания цыплят в подстилки добавляется помет. В итоге - на каждого выращенного бройлера получаем около 3-5 кг подстилочного помета (ПП) влажностью от 15 до 55%.

Ежедневное поступление больших количеств пометной массы является наиболее значимым экологическим фактором воздействия на окружающую среду. Несанкционированные зоны хранения помета являются существенным источником не только загрязнения рельефа почв, водоемов и подземных вод, но и причиной возникновения и распространения резкого неприятного запаха, ускоренного роста и развития яиц и личинок гельминтов и мух, множества других микроорганизмов, в которых могут быть возбудители опасных заболеваний. Согласно государственному классификатору отходов, помет отнесен к III-й группе опасных веществ. Сельскохозяйственные предприятия, крестьянские и другие хозяйства, занимающиеся производством, переработкой и сбытом продукции животноводства и птицеводства, при этом осуществляют размещение отходов (навоза и птичьего помета).

Утилизация ПП наносит птицеводческим хозяйствам немало хлопот. Из-за проблем с утилизацией помета у птицеводческих хозяйств возникают постоянные конфликты с местными экологическими и санитарными службами. Поэтому, с учетом вышеприведенного, каждое птицеводческое предприятие стоит перед проблемой: что делать с птичьим пометом. Традиционным способом использования ПП является его переработка в органические удобрения, поскольку он содержит значительное количество питательных веществ для растений (азота, фосфора, калия, кальция, микроэлементов). В США и некоторых европейских странах переработанный помет используют также в качестве кормового ингредиента для жвачных животных, потому что он содержит также значительное количество клетчатки, протеина, отдельных аминокислот, липидов, безазотистых экстрактивных веществ.

Сейчас предлагаются несколько возможных вариантов энергетического использования ПП путем сжигания: 1) прямое сжигание в котельных установках для получения горячей воды, пара или электроэнергии; 2) газификация (пиролиз) помета с той же целью; 3) изготовление из ПП топливных гранул (пеллет) или брикетов, далее - гранулы или брикеты могут сжигаться на месте для получения горячей воды, пара или электроэнергии или реализовываться для использования в качестве удобрения или в качестве топлива.

Известен способ утилизации птичьего помета, в котором птичий помет смешивают с целлюлозосодержащими отходами в соотношении 1:1-1:0,7 по массе, прогревают без контакта с теплоносителем и подвергают пиролизу при температуре 500-550°C с получением твердого углеродоминерального остатка и парогазовой смеси, которую подвергают обработке с отделением твердых механических примесей и последующей конденсации путем воздушного охлаждения с образованием жидкого топлива и пиролизной воды и отделением несконденсированной части парогазовой смеси, которую подвергают осушке с последующим сжиганием в качестве обратного газового топлива в топке, жидкое топливо отделяют от воды, фильтруют и также направляют на сжигание в топку с образованием топливных газов, которые смешивают с воздухом после конденсации парогазовой смеси и используют в качестве исходного теплоносителя для поддержания температуры пиролиза, а отработанный в процессе пиролиза теплоноситель используют в качестве теплоносителя для прогрева смеси птичьего помета с целлюлозосодержащими отходами. Предпочтительно, что в качестве целлюлозосодержащих отходов используют отходы, выбранные из группы: древесные опилки, торф, солома или их различные сочетания (Патент РФ №2447045, опубликовано 10.04.2012 г.).

Недостатками этого способа является сложность технологического процесса, использование дорогостоящего оборудования и недостаточная экологическая безопасность, т.к. в отходящих газах после сжигания, присутствуют вредные вещества, а также температура процесса пиролиза.

Известен способ получения топливных брикетов, который включает смешение измельченных твердых топлив, выбранных из группы: древесные опилки, торф, коксовая или угольная мелочь, угольный шлам, лигнин, обезвоженный птичий помет, обезвоженный навоз или их смеси, со связующим на основе нефтешлама и/или отработанного машинного масла и дополнительных компонентов связующего, выбранных из группы, включающей, % от массы брикетируемой смеси: лигносульфонат или мелассу 2-7, и/или обезвоженный активный ил 3-8, и/или глину 3-10, и/или парафин или парафиновый гач 1-6 при следующем соотношении компонентов в брикете, мас. %: связующее 10-32 и измельченное твердое топливо - до 100, брикетирование смеси осуществляют при давлении 1-30 МПа и сушку брикетов при температуре менее 300°C; при этом компоненты связующего перед смешением с твердым топливом могут быть предварительно перемешаны, а также нагреты до 60-80°C или перемешаны с подогревом до 60-80°C; твердое топливо предварительно перемешивают с половиной нефтешлама или отработанного машинного масла и затем добавляют остальную часть связующих (Патент РФ №2130047, опубликован 20.10.1999 г.).

В примерах, которые приводятся в описании изобретения содержатся различные исходные составы для получения топливных брикетов, но содержание птичьего помета не превышает 14-25 вес. % от суммарной массы компонентов, что не решает проблему утилизации птичьего помета.

Недостатком известного способа является многокомпонентный состав и необходимость нагревания композиционной массы перед брикетированием, что значительно увеличивает энергоемкость процесса и, как следствие, себестоимость продукции. Также недостатком этого способа является то, что получаемый продукт обладает невысокими физико-механическими и эксплуатационными свойствами.

Наиболее близким к предлагаемому техническому решению является способ переработки безподстилочного помета птиц клеточного содержания и навоза свиней в топливные брикеты, защищенный патентом РФ №2490849, опубликованный 17.02.2012 г.

Способ переработки помета безподстилочного и навоза свиней, предусматривающий предварительный перемол исходного сырья, его сепарирование и смешивание с наполнителями (сухие опилки, сухой торф, сухие отходы сельского хозяйства в виде шелухи семечек, костры льна и т.п.) в смесителе принудительного типа с получением однородной массы, с доведением влаги до 25-55%, что определяется влагомером или визуально. Фракционный состав сухих наполнителей должен быть в пределах от 0 до 6 мм. Допускаются отдельные включения до 10-15 мм в количестве до 10% от общей массы. В процессе смешивания в смесителе в пометную или навозную массу подаются отходы топливных или пищевых масел посредством жидкостного дозатора в количестве не более 5-6% от общей массы.

После перемола исходного сырья и его предварительного механического обезвоживания в грохоте загущенная и перемешанная в смесителе масса подается в экструдер, где масса за счет ступенчатого шнека и ступенчатого рабочего цилиндра начинает интенсивно уплотняться и перетираться, в связи с чем начинает резко развиваться удельная поверхность формуемой массы и формируется новая капиллярно-пористая структура, активируется поверхностная энергия частиц брикетируемого материала, повышается его пластичность за счет разрушения жестких связей исходного материала. Далее активированная масса продавливается через формующую фильеру экструдера, требуемой геометрии. После формования в экструдере активированная масса начинает формировать новую молекулярно-пористую структуру брикета, связанную не только за счет армирующих волокнистых частиц, но и за счет образовавшихся в большом количестве новых капилляров, которые за счет быстрого удаления из них воды, начинают стягивать брикет уплотнять его одновременно. Температура и время сушки не превышают 50-60°C и 30-50 минут времени при интенсивном продувании теплым воздухом.

Процесс усадки продолжается в течение нескольких часов, повышая физико-механические свойства брикета, в том числе и его прочность на раздавливание, истирание и сбрасывание. Остаточная влажность при этом достигает средней равновесной влаги в течение двух-трех суток и составляет 17-22% (в зависимости от региона), а внесенные отработанные масла придают гидрофобные свойства произведенным брикетам и угнетают рост споровых грибов и плесени. Форма, длина и размеры брикета определяются выходным мундштуком экструдера и могут быть круглого и многогранного сечения, с центральным отверстием или без него.

Анализ полученных результатов показывает, что по предложенному способу получены прочные топливные брикеты, которые позволяют проводить транспортно-погрузочные работы без специальных мер и тем самым снизить затраты при их использовании по сравнению с известными решениями.

К недостаткам изобретения - прототипа следует отнести то, что после предварительного перемола исходного сырья в него добавляют еще ряд компонентов, поэтому исходное сырье для получения топливных брикетов является многокомпонентным, причем исходный помет не является ферментированным, т.к. процессы: обезвоживание, стерилизация, гомогенизация, уплотнение и формование осуществляются в одном аппарате - экструдере-активаторе.

Это ухудшает условия труда обслуживающего персонала и не позволяет получить оптимальные параметры процесса по влажности, поэтому и требуется внесение отработанных масел, которые угнетают рост споровых грибов и плесени, но требуется выдержка, полученных брикетов в течение двух-трех суток.

Технической задачей заявляемого изобретения является утилизация птичьего помета путем уменьшение компонентов исходного сырья для получения брикетов, повышение их теплотворной способности и экологии процесса по сравнению с прототипом.

Технический результат достигается посредством того, что в известный способ получения топливных брикетов, предусматривающий предварительную подготовку исходного сырья, содержащего птичий помет, перемол исходного сырья дозирование его компонентов, смешивание в смесителе принудительного типа с получением однородной массы, с контролем влажности полученной однородной массы, подготовленную массу подают транспортером в загрузочную воронку брикетера, в экструдере которого происходит уплотнение и формование формы и длины брикета, последующую сушку брикетов и их упаковку внесены изменения, а именно:

- птичий помет до смешения предварительно подвергается ферментации;

- перемол (измельчение) компонентов исходного сырья осуществляют после его перемешивания в смесителе;

- в зависимости от величины влажности измельченной массы выбирают величину давления формования брикетов в экструдере из диапазона 0,2-1,0 МПа;

- сушку брикетов осуществляют в диапазоне температур 50-100°C в три этапа с различной выдержкой времени на каждом этапе;

- затем брикеты охлаждают до температуры 40-30°C естественным или принудительным путем.

Кроме того, в качестве исходного сырья используют помет птиц, древесные опилки и/или торфяной отчес, масса помета птиц составляет 50-60 вес. %, остальные компоненты до 100%, причем если в исходном сырье одновременно используются древесные опилки и торфяной отчес, то их весовое соотношение составляет 1:1.

Давление формования брикетов выбирают в диапазоне 0,2-0,5 МПа, если величина влажности исходной массы после измельчения находится в пределах от 30-40%, а при влажности 25% и меньшей - 0,5-1,0 МПа.

Параметры процесса сушки топливных брикетов выбирают следующими: на первом этапе температура составляет 50-60°C в течение 20-40 минут, на втором этапе при температуре 75-85°C в течение 3-4 часов, а на третьем этапе при температуре 80-100°C в течение 50-70 минут.

Необходимость предварительной обработки массы помета птиц являются его низкая экологичность, связанная с наличием в навозе и помете патогенной микрофлоры и микроорганизмов, яиц и личинок гельминтов, что обусловливает потенциально высокую степень бактериологической опасности для окружающей среды, обслуживающего персонала и жителей близлежащих населенных пунктов (Баадер В., Доне Е., Бренндерфер М. Биогаз - теория и практика. - М.: Колос, 1982. - С. 27; Suporn Koottatep, Manit Ompont, Tay Joo Hwa. Biogas: GP Option for Community Development. - 2002. - C. 39).

Для биологической обработки птичьего помета могут быть использованы методы, изложенные в источнике: Брюханова Е.С., Ушаков А.Г. Биотехнология утилизации органо-содержащих отходов птицеводства и животноводства (Материалы XIII международной экологической студенческой конференции «Экология России и сопредельных территорий. - Новосибирск: Новосибирский гос. ун-т, 2008. С. 126-127) или способ биологической переработки птичьего помета (патент RU 2445295, C05F 3/00, C05F 11/08, опбл. 23.08.2010), включающий последовательно послойную укладку помета и влагопоглощающего органического материала, формирование, по крайней мере, одного бурта и внесение микроорганизмов в жидкой форме в виде суспензии, перемешивание смеси, биологический разогрев и аэробную ферментацию смеси. Аэробную ферментацию смеси ведут до естественного снижения ее температуры до 25-30°C. В качестве микроорганизмов используют консорциум штаммов Bacillus subtilis В-168, Bacillus mycodes В-691, Streptomyces sp.Ac-154, Mukor psychrophilus F-1441, Candida utilis Y-2441 в количестве 1·106-1·107 клеток в 1 мл на 1 т птичьего помета. Ферментированный птичий помет хранится в бункере, снабженном весовым дозатором.

Оптимальное количество ферментированного помета птиц в исходном сырье должно быть не менее 50 вес. %, т.к. при меньшем полной утилизации его не достигнуть, а при значении, большем 60 вес. %, проблематично получить топливные брикеты, соответствующие прочностным и другим показателям ГОСТа или необходимо значительно увеличивать время процесса получения брикетов.

При необходимости, если в древесных опилках присутствуют крупные частицы, а торф в зимнее время приходит смерзшийся, то приходится осуществлять предварительный грубый помол этих компонентов исходного сырья.

Смешение компонентов исходного сырья целесообразно проводить до измельчения, т.к. загрузка компонентов в шнековый двухвальный смеситель осуществляется в определенной последовательности. Вначале загружаются древесные опилки и/или отчесы торфа, затем птичий помет. При такой загрузке при смешивании исходного сырья происходит частичное истирание более плотных компонентов и достигается лучшее перемешивание.

Давление формования выбирается таким образом, чтобы не было термического напряжения при образовании топливных брикетов.

Параметры давления в экструдере в зависимости от влажности, полученной после тонкого измельчения исходного сырья, так же как и параметры сушки топливных брикетов были установлены после многочисленных опытно-промышленных испытаний, проводимых на территории Приморской птицефабрики (Ленинградская область), причем полученные топливные брикеты использовались для отопления административного здания.

Сущность заявляемого способа поясняется на одном из возможных вариантов его реализации при различном содержании исходного сырья и параметров процесса.

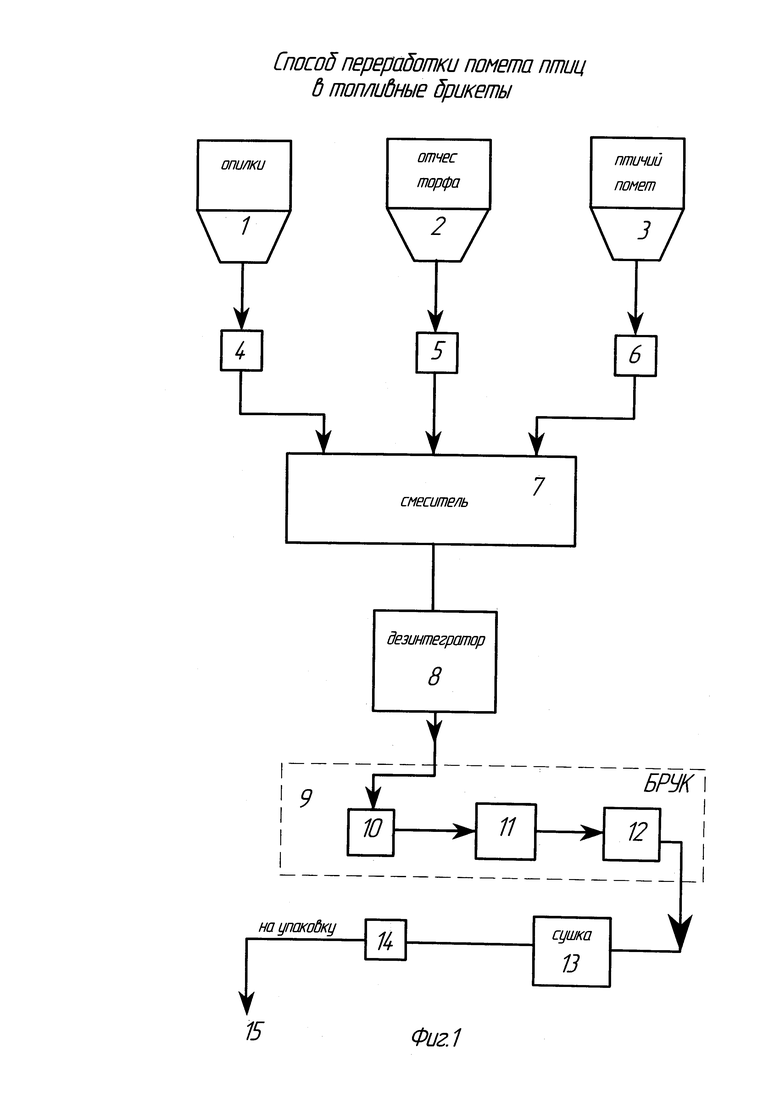

Блок-схема технологического процесса получения топливных брикетов приведена на фиг. 1. Технологическая схема получения топливных брикетов включает следующее оборудование: бункер 1 для опилок или древесных отходов, бункер 2 для торфа или его отчеса, бункер 3 для ферментированного птичьего помета. Все бункеры имеют коническую часть с конусностью 60° для лучшего схода компонентов исходного сырья и снабжены весовыми дозаторами 4-6 соответственно. Смешение исходного сырья осуществляют в двухвальном шнековом смесителе 7, валы которого вращаются встречно. В качестве тонкого измельчителя применяют дезинтегратор 8. На фиг. 1 также показан брикетер 9, содержащий бункер 10, экструдер 11 соединенный с электрическим приводом (на фиг. 1 не показан) и паллеты 12 для укладки полученных топливных брикетов. Сушку брикетов проводят в туннельной печи 13 или другом сушильном аппарате, с контролем температуры и времени пребывания в нем. Затем паллеты с брикетами погрузчиком 14 перемещаются в отделение упаковки 15, где происходит естественное или принудительное охлаждение брикетов до температуры не более 30°C и их упаковка. При осуществлении заявляемого способа применяются киповские приборы контроля температуры, давления, расходов и др. параметров процесса, но они на фиг. 1 не показаны.

Рассмотрим осуществление способа при различном содержании исходного сырья и параметров отдельных операций процесса получения топливных брикетов.

Пример 1. Исходными продуктами для получения топливных брикетов является птичий помет, имеющий влажность 65-70%, плотность - 800 кг/м3; который подвергается ферментации в течение 9-10 суток в буртах или специальных емкостях. Процесс ферментации заканчивается при температуре 30°C и влажности 40-45%. Затем птичий помет, прошедший ферментацию, загружают в бункер 3.

В бункер 1 загружаются опилки, являющиеся отходом при обработке древесины и в производстве строительных материалов, имеющие влажность 25-40% и плотность - 150 кг/м3. Если в опилках присутствуют крупные включения древесины, то до загрузки их в бункер осуществляют грубый помол.

В бункер 2 загружается торфяной отчес-отход, образующийся на местах добычи торфа, имеющий влажность 25-40% и плотность 200 кг/м3. В случае, если присутствуют крупные (смерзшие) частицы торфа, то его также подвергают предварительному помолу.

В качестве исходного сырья взяли куриный помет и древесные опилки, т.е. соотношение 50:50. Соответственно, дозировка составляет 2 т опилок и 2 т птичьего помета.

Заданные количества каждого компонента посредством дозаторов 4, 6 загружаются в двухвальный шнековый смеситель 7. Последовательность загрузки сырья на смешение может быть разной, но наиболее оптимальной выглядит следующая последовательность: опилки + помет + опилки, т.е по весу - 1+2+1. Возможна и порционная загрузка обоих компонентов исходного сырья.

В результате перемешивания получаем массу весом около 4000 кг, которую направляют в дезинтегратор 8, для уменьшения грануляционного состава и тонкого измельчения до получения однородной массы. На выходе из интегратора влагомером измеряется влажность ее, которая была равной 27%, и затем из интегратора 8 однородная масса по транспортеру 9 поступала в бункер 10 комплекса БРУК, включающего экструдер 11, снабженный цилиндрической трубой, образующий форму брикета. Давление формования составляло 0,5 МПа. После выдавливания массы в трубу, полученный брикет продвигался до конечного выключателя (на фиг. 1 не показан) и выдавалась команда на нож, установленный на торце трубы и происходило отрезания брикета определенной длины (350-500 мм). В комплексе БРУК предусмотрена автоматическая подача паллет 12, на которые укладываются полученные брикеты, которые направлялись в туннельную печь 13, где происходила сушка брикетов. Сушка брикетов проходила в три этапа, с различным временем выдержки на каждом этапе. Контроль температуры осуществлялся посредством термопар, а времени - таймером. В этом примере параметры температур и временные были следующими: на первом этапе - 60°C и 28 минут, на втором 75°C и 240 минут и на третьем - 90°C и 70 минут соответственно. После сушки паллеты с брикетами выгружались из туннельной печи и автопогрузчиком доставлялись в отделение упаковки, где они охлаждались до температуры 40-30°C естественным путем или, для ускорения, посредством принудительной вентиляции и упаковывались. Упаковка полностью готовых брикетов осуществляется на упаковочной машине. Товарный продукт - связка топливных брикетов 10-12 шт., упакованных в герметичную пленку, либо коробку, либо в тонные мешки.

В результате были получены брикеты коричневого цвета, шестигранной формы, по показателям качества брикеты соответствуют требованиям немецкого стандарта ДИН 51731 на основе торфа и древесных отходов. Содержание влаги составило - 15%, а теплотворная способность - 3900 ккал/кг.

В прототипе влажность составляла 17-20%, а теплотворная способность не превышала 3300-3500 ккал/кг.

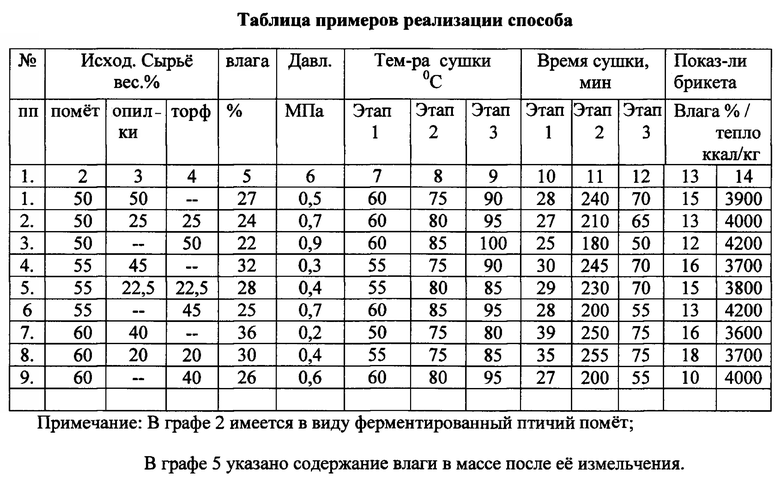

Ниже в таблице приведены результаты еще 9-ти реализаций предлагаемого способа, которые отличаются составом исходного сырья и полученными параметрами процесса сушки и брикетирования.

Реализация изобретения позволяет использовать для брикетирования отходы жизнедеятельности животных и птицы, а также использовать местные ресурсы в виде легко доступных и безопасных для окружающей среды материалов, а именно: отходов деревоперерабатывающего и строительного производств, а также отходов производства торфа, без ухудшения условий труда обслуживающего персонала и нарушения экологии окружающей среды.

В настоящее время закончены опытно-промышленные испытания заявляемого способа получения топливных брикетов на основе помета птиц и осуществляется проектирование крупного промышленного комплекса по переработке указанных отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БЕЗПОДСТИЛОЧНОГО ПОМЕТА ПТИЦ КЛЕТОЧНОГО СОДЕРЖАНИЯ И НАВОЗА СВИНЕЙ В ТОПЛИВНЫЕ БРИКЕТЫ | 2012 |

|

RU2490849C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДСТИЛОЧНОГО ПОМЕТА И НАВОЗА КРУПНОГО И МЕЛКОГО РОГАТОГО СКОТА В ТОПЛИВНЫЕ БРИКЕТЫ | 2012 |

|

RU2491265C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОРТИРОВАННЫХ БЫТОВЫХ ОТХОДОВ В ТОПЛИВНЫЕ БРИКЕТЫ | 2012 |

|

RU2492158C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2130047C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЕЗВОЖЕННЫХ ИЛОВ ОЧИСТНЫХ СООРУЖЕНИЙ В ТОПЛИВНЫЕ БРИКЕТЫ В ФОРМЕ ЦИЛИНДРОВ | 2012 |

|

RU2505587C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРФЯНЫХ ТОПЛИВНЫХ БРИКЕТОВ И СОСТАВ ДЛЯ БРИКЕТИРОВАНИЯ | 1999 |

|

RU2174535C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И УГЛЕРОДСОДЕРЖАЩИЕ ФОРМОВКИ | 2007 |

|

RU2326900C1 |

| ФОРМОВАННОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2402597C2 |

| УГЛЕРОДСОДЕРЖАЩИЕ ФОРМОВКИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2246530C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ПТИЧЬЕГО ПОМЕТА | 2010 |

|

RU2447045C1 |

Изобретение раскрывает способ переработки помета птиц в топливные брикеты, предусматривающий предварительную подготовку компонентов исходного сырья, дозирование каждого компонента, измельчение исходного сырья, смешивание в смесителе принудительного типа с получением однородной массы, подготовленную массу подают в загрузочную воронку брикетера, в котором происходит уплотнение массы и формование формы и длины брикета, последующую сушку брикетов, при этом измельчение исходного сырья осуществляют после его перемешивания в смесителе, перед подачей на брикетирование, измеряют влажность полученной после измельчения массы и в зависимости от ее величины выбирают величину давления формования брикетов из диапазона 0, 2-1,0 МПа, сушку брикетов осуществляют в диапазоне температур 50-100°С в три этапа с различной выдержкой времени на каждом этапе, причем на первом этапе при температуре 50-60°С в течение 20-40 минут, на втором этапе при температуре 75-85°С в течение 3-4 часов, а на третьем этапе при температуре 80-100°С в течение 50-70 минут, затем брикеты охлаждают до температуры 40-30°С естественным или принудительным путем. Технической задачей изобретения является получение топливных брикетов, обладающих повышенной теплотворной способностью. 3 з.п. ф-лы, 1 табл., 1 ил., 1 пр.

1. Способ переработки помета птиц в топливные брикеты, предусматривающий предварительную подготовку компонентов исходного сырья, дозирование каждого компонента, измельчение исходного сырья, смешивание в смесителе принудительного типа с получением однородной массы, подготовленную массу подают в загрузочную воронку брикетера, в котором происходит уплотнение массы и формование формы и длины брикета, последующую сушку брикетов, отличающийся тем, что измельчение исходного сырья осуществляют после его перемешивания в смесителе, перед подачей на брикетирование измеряют влажность полученной после измельчения массы и в зависимости от ее величины выбирают величину давления формования брикетов из диапазона 0, 2-1,0 МПа, сушку брикетов осуществляют в диапазоне температур 50-100°С в три этапа с различной выдержкой времени на каждом этапе, причем на первом этапе при температуре 50-60°С в течение 20-40 минут, на втором этапе при температуре 75-85°С в течение 3-4 часов, а на третьем этапе при температуре 80-100°С в течение 50-70 минут, затем брикеты охлаждают до температуры 40-30°С естественным или принудительным путем.

2. Способ переработки помета птиц в топливные брикеты по п. 1, отличающийся тем, что в качестве исходного сырья используют помет птиц, древесные опилки и/или торфяной отчес, причем помет птиц составляет 50-60 вес. %, остальные компоненты до 100%.

3. Способ переработки помета птиц в топливные брикеты по п. 1 или 2, отличающийся тем, что если в исходном сырье одновременно используются древесные опилки и торфяной отчес, то их весовое соотношение составляет 1:1.

4. Способ переработки помета птиц в топливные брикеты по п. 1, отличающийся тем, что при величине влажности исходной массы после измельчения в пределах от 30-40% давление формования брикетов выбирают в диапазоне 0,2-0,5 МПа, а при влажности 25 и меньшей - 0,5-1,0 МПа.

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И УГЛЕРОДСОДЕРЖАЩИЕ ФОРМОВКИ | 2007 |

|

RU2326900C1 |

| Педально-рычажный станок для вскрытия консервных банок | 1946 |

|

SU73182A1 |

| JP 2010189457 A, 02.09.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ТОПЛИВА | 1995 |

|

RU2134288C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2130047C1 |

Авторы

Даты

2016-10-10—Публикация

2015-07-13—Подача