Изобретение относится к способам сортировки бытовых отходов в топливные брикеты.

Из уровня техники известна линия для переработки птичьего помета в удобрение (RU 2081539), в которой по ходу технологического процесса установлены последовательно связанные между собой кинематическими и механическими средствами транспортирования обрабатываемого сырья накопитель помета, центрифуга для механического обезвоживания помета, соединенная трубопроводом для отвода жидкой фракции с накопителем стока, устройства для сушки и перемешивания сырья и приспособление для выдачи готовой продукции на расфасовку, отличающаяся тем, что линия включает смеситель-дозатор минеральных добавок, гранулятор и биореактор метаново-кислотного сбраживания закрытого типа, соединенный с помощью погружного насоса и трубопровода с накопителем стока, а в качестве устройств для сушки и перемешивания сырья использованы последовательно установленные статический гравитационный обезвоживатель и стерилизатор-измельчитель, соединенные загрузочным шнеком, на котором смонтирован смеситель-дозатор минеральных добавок, причем статический гравитационный обезвоживатель сообщен посредством трубопровода для отвода жидкой фракции с накопителем стока, а к стерилизатору-измельчителю присоединен гранулятор, за которым установлено приспособление для выдачи готовой продукции на расфасовку.

В сравнении сданным известным решением заявленный способ позволяет производить топливные брикеты и гранулы повышенной прочности и высокой калорийности (не менее 3500 ккал/кг) при минимальном наборе оборудования.

Недостатком решения является то, что обезвоживание, стерилизация, гомогенизация, уплотнение и формование производится отдельными модулями, в отличии от заявленного изобретения, где данные процессы осуществляются в одном аппарате - экструдере-активаторе. Также недостатком известного решения является недостаточное обезвоживание, отжим и уплотнение, которые не позволяют использовать брикеты при газификации и при сжигании в слоевых котлах и печах.

Из уровня техники известно УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОМЕТА (RU 2038344), включающее смеситель, соединенный с транспортером возврата сухого помета, измельчитель, установленный на выходе из смесителя, генератор сушильного агента, подсоединенный к сушильной камере, главный циклон, вход которого соединен с сушильной камерой, охладительную колонну, циклон-охладитель, вход которого соединен с охладительной колонной, выхлопная труба циклона-охладителя соединена с входом генератора сушильного агента, а пылевыпускное отверстие с транспортером возврата сухого помета, вентилятор, отличающееся тем, что устройство дополнительно снабжено газопромывателем, средством предварительного подогрева и подсушки помета, выполненным в виде вальцовой сушилки, выход которой подсоединен к входу смесителя, выход смесителя подсоединен к входу сушильной камеры, выхлопная труба главного циклона соединена с внутренней полостью барабана вальцовой сушилки, пылевыпускное отверстие главного циклона соединено с транспортером возврата сухого помета, вход охладительной колонны соединен с сушильной камерой, вход вентилятора соединен с внутренней полостью барабана вальцовой сушилки и полостью над барабаном, а выход с входом газопромывателя, источником сжатого воздуха, соединенным с охладительной колонной и входом генератора сушильного агента. Недостатком известного решения является то, что процесс получения брикета на данном экструдере попадает под категорию пожаровзрывоопасного производства. Также указанное устройство не позволяет получать брикет с повышенными потребительскими свойствами, позволяющими использовать его при газификации и при сжигании в слоевых котлах и печах.

В сравнении с известным решением заявленный способ не использует вальцовую сушилку и сушилку кипящего слоя, циклона для отделения пыли, охладительной колонны, а так же камеру сгорания газотурбинного двигателя и другого специального оборудования, и в связи с этим позволяет сэкономить большое количество энергетических затрат, пошедших на производство брикетов.

Техническим результатом заявленного изобретения является возможность упрощения процесса брикетирования, лучшего обезвоживания, отжима и уплотнения брикетов при минимальном наборе оборудования.

Указанный технический результат достигается за счет того, что способ переработки сортированных бытовых отходов в топливные брикеты, предусматривающий предварительное измельчение сырья, последующее сепарирование сырья и смешивание с наполнителями в смесителе принудительного типа с получением однородной массы, отличающийся тем, что предварительное измельчение осуществляют в ножевой дробилке до фракций 20-30 мм и затем в щеточной дробилке до фракций менее 6 мм, с допуском отдельных включений до 10-15 мм в количестве до 10% от общей массы; после измельчения полученную массу подают в смеситель для смешивания ее с водой, связующими материалами и отходами топливных или пищевых масел посредством жидкостного дозатора в количестве не более 5-6% от общей массы, причем среднее содержание влаги в полученной массе обеспечивают в пределах от 25 до 55%; после смешивания в смесителе, подготовленную массу подают в бункер-накопитель, где ее хранят не менее 2-3 часов, и далее через дозатор бункера массу подают транспортером или лопатой вручную в загрузочную воронку экструдера, в котором при высоком давлении (150-200 кг/см2) происходит ее гомогенизация, уплотнение и формование в выходном мундштуке экструдера, причем при формовании некоторую часть влаги отжимают в межфланцевом зазоре мундштука и корпуса экструдера, обеспечивая выходную влажность формуемого брикета на 5-7% меньше по отношению к исходной влаге сырья; сушку брикетов осуществляют при температуре не более 50-60°С и не более 40-90 минут при интенсивном продувании теплым воздухом, либо при хорошей солнечной погоде сушат на открытых продуваемых площадках, защищенных от дождя. Форму, длину и размеры брикета определяют формой выходного мундштука экструдера и обламывателя. Брикеты формируют цилиндрическими.

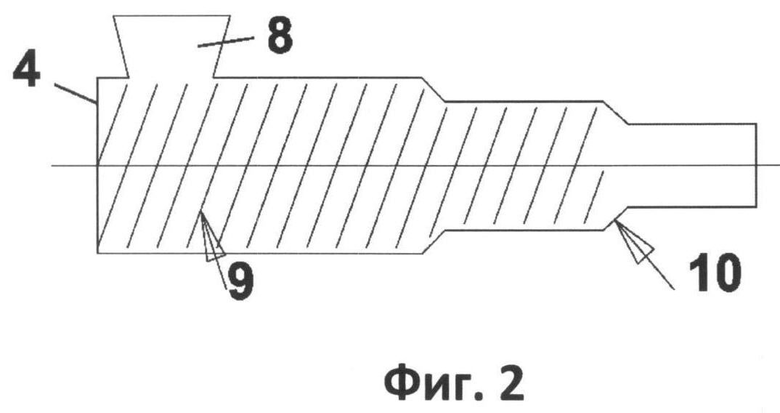

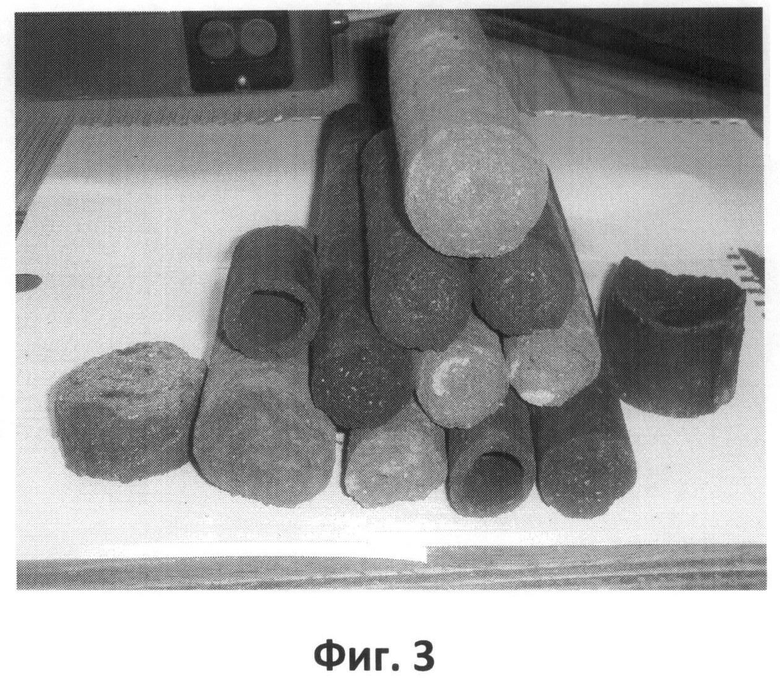

Сущность процесса брикетирования (см. Фиг.1) состоит в том, что после перемола исходного сырья (1) и его предварительного механического измельчения в ножевой дробилке (2), затем в щеточной дробилке (3) загущенная и перемешанная в смесителе (4) масса подается в бункер-накопитель (5), затем в экструдер (6) (см. Фиг.2), где масса за счет ступенчатого шнека (9) и ступенчатого рабочего цилиндра (10) (начинает интенсивно уплотняться и перетираться, в связи с чем начинает резко развиваться удельная поверхность формуемой массы и формируется новая капиллярно-пористая структура, активируется поверхностная энергия частиц брикетируемого материала, повышается его пластичность за счет разрушения жестких связей исходного материала. Далее активированная масса продавливается через формующую фильеру экструдера (6), требуемой геометрии. После формования в экструдере, активированная масса начинает формировать новую молекулярно-пористую структуру брикета, связанную не только за счет армирующих волокнистых частиц, но и за счет образовавшихся в большом количестве новых капилляров, которые за счет быстрого удаления из них воды, начинают стягивать брикет уплотнять его одновременно. Процесс усадки продолжается в течение нескольких часов, повышая физико-механические свойства брикета, в том числе и его прочность на раздавливание, истирание и сбрасывание.

Способ переработки сортированных бытовых отходов в топливные брикеты предусматривает его сортировку с отбором углеродосодержащих отходов (1) (дерево, бумага, картон, отходы кожи, пищевые отходы, перо, резина, тряпки, листва и т.п.); предварительное измельчение в ножевой дробилке (2) (до фракции 20-30 мм); измельчение в щеточной дробилке (3) до фракции 0-6 мм.

При этом допускаются отдельные включения до 10-15 мм в количестве до 10% от общей массы. После измельчения полученная масса подается в принудительный смеситель (4) для смешивания ее с водой, связующими материалами (торф низовой, лигнины, барда, кубовые остатки и т.п.) и отходами топливных или пищевых масел посредством жидкостного дозатора в количестве не более 5-6% от общей массы.

Среднее содержание влаги в полученной массе должно быть в пределах от 25 до 55%, что определяется влагомером или визуально.

После смешивания в смесителе, подготовленная масса подается в бункер-накопитель (5), где она хранится не менее 2-3 часов, с целью равномерного влагораспределения по всему объему и набуханию волокон. Далее, через дозатор бункера (5), масса подается транспортером или лопатой вручную в загрузочную воронку (8) специального экструдера (6), в котором при высоком давлении (150-200 кг/см2) происходит ее гомогенизация, уплотнение и формование в выходном мундштуке экструдера. При формовании некоторая часть влаги отжимается в межфланцевом зазоре мундштука и корпуса экструдера. При этом выходная влажность формуемого брикета становится меньше на 5-7% по отношению к исходной влаге сырья.

С учетом того, что масса имеет в своем составе от 10 до 30% связующего материала (торф низинный, лигнины, барда и т.п.) и армирующие волокна, брикет имеет достаточную прочность для его укладки в сушилку (7), представляющую собой сушильные лотки или конвейер проходной сушилки.

Температура и время сушки не превышают 50-60 градусов тепла и 40-90 минут времени при интенсивном обдувании теплым воздухом.

Сформованные брикеты, при хорошей солнечной погоде, могут сушиться и на открытых продуваемых площадках, защищенных от дождя. Остаточная влажность при этом достигает средней равновесной влаги в течение двух-трех суток и составляет 17-22% (в зависимости от региона), а внесенные отработанные масла придают гидрофобные свойства произведенным брикетам и угнетают рост грибков и плесени.

Форма, длина и размеры брикета определяются формой выходного мундштука экструдера и обламывателя.

Брикеты предназначены для слоевого сжигания в котлах специализированных твердотопливных котельных, как альтернатива дровам, бурым углям, торфу и сланцам.

Брикеты могут подвергаться газификации для получения синтетического газа.

Золошлаковые остатки после термических процессов подвергаются брикетированию и захоронению в специально отведенных для этого хранилищах.

Заявленный способ позволяет производить топливные брикеты и гранулы повышенной прочности и высокой калорийности (не менее 3500 ккал/кг) при минимальном наборе оборудования.

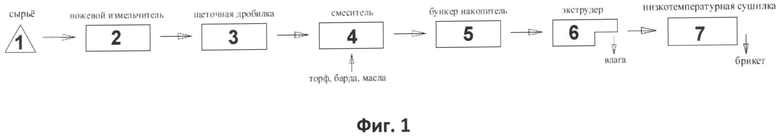

За счет интенсивного перемешивания, гомогенизации и повышении плотности получается брикет (см. Фиг.3) с повышенными потребительскими свойствами, позволяющими использовать его при газификации и при сжигании в слоевых котлах и печах.

А за счет перетирания частиц и высокого давления (до 12 атмосфер) состав более интенсивно обезвоживается, отжимается и уплотняется.

Упрощение процесса брикетирования реализуется за счет того, что обезвоживание, стерилизация, гомогенизация, уплотнение и формование производится в одном аппарате - экструдере.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПОДСТИЛОЧНОГО ПОМЕТА И НАВОЗА КРУПНОГО И МЕЛКОГО РОГАТОГО СКОТА В ТОПЛИВНЫЕ БРИКЕТЫ | 2012 |

|

RU2491265C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕЗПОДСТИЛОЧНОГО ПОМЕТА ПТИЦ КЛЕТОЧНОГО СОДЕРЖАНИЯ И НАВОЗА СВИНЕЙ В ТОПЛИВНЫЕ БРИКЕТЫ | 2012 |

|

RU2490849C1 |

| Комплекс оборудования для производства топливных и кормовых брикетов и гранул | 2017 |

|

RU2639707C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЕЗВОЖЕННЫХ ИЛОВ ОЧИСТНЫХ СООРУЖЕНИЙ В ТОПЛИВНЫЕ БРИКЕТЫ В ФОРМЕ ЦИЛИНДРОВ | 2012 |

|

RU2505587C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОМЁТА ПТИЦ В ТОПЛИВНЫЕ БРИКЕТЫ | 2015 |

|

RU2599130C1 |

| Автоматизированная установка по переработке куриного помета в гранулированные органоминеральные удобрения | 2023 |

|

RU2821909C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДОСОДЕРЖАЩИХ ФОРМОВОК (ВАРИАНТЫ) | 2002 |

|

RU2209232C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТАНОВКА ДЛЯ ИХ ПРЕССОВАНИЯ | 2001 |

|

RU2185420C1 |

| Устройство и способ переработки куриного помета | 2023 |

|

RU2822887C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТВЕРДОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2314335C2 |

Изобретение относится к способам сортировки бытовых отходов в топливные брикеты. Способ предусматривает предварительное измельчение сырья, последующее сепарирование сырья и смешивание с наполнителями в смесителе принудительного типа с получением однородной массы. Предварительное измельчение осуществляют в ножевой дробилке до фракций 20-30 мм и затем в щеточной дробилке до фракций менее 6 мм с допуском отдельных включений до 10-15 мм в количестве до 10% от общей массы. Затем полученную массу подают в смеситель для смешивания ее с водой, связующими материалами и отходами топливных или пищевых масел посредством жидкостного дозатора в количестве не более 5-6% от общей массы. Среднее содержание влаги в полученной массе обеспечивают в пределах от 25 до 55%. После смесителя подготовленную массу подают в бункер-накопитель, где ее хранят не менее 2-3 часов, и далее через дозатор бункера массу подают транспортером или лопатой вручную в загрузочную воронку экструдера, в котором при давлении 150-200 кг/см2 происходит ее гомогенизация, уплотнение и формование в выходном мундштуке экструдера. При формовании некоторую часть влаги отжимают в межфланцевом зазоре мундштука и корпуса экструдера, обеспечивая выходную влажность формуемого брикета на 5-7% меньше по отношению к исходной влаге сырья. Сушку брикетов осуществляют при температуре не более 50-60°С и не более 40-90 минут при интенсивном продувании теплым воздухом либо при хорошей солнечной погоде на открытых продуваемых площадках, защищенных от дождя. Использование изобретения позволит упростить процесс брикетирования. 2 з.п. ф.лы, 3 ил.

1. Способ переработки сортированных бытовых отходов в топливные брикеты, предусматривающий предварительное измельчение сырья, последующее сепарирование сырья и смешивание с наполнителями в смесителе принудительного типа с получением однородной массы, отличающийся тем, что предварительное измельчение осуществляют в ножевой дробилке до фракций 20-30 мм и затем в щеточной дробилке до фракций менее 6 мм с допуском отдельных включений до 10-15 мм в количестве до 10% от общей массы; после измельчения полученную массу подают в смеситель для смешивания ее с водой, связующими материалами и отходами топливных или пищевых масел посредством жидкостного дозатора в количестве не более 5-6% от общей массы, причем среднее содержание влаги в полученной массе обеспечивают в пределах от 25 до 55%; после смешивания в смесителе, подготовленную массу подают в бункер-накопитель, где ее хранят не менее 2-3 ч, и далее через дозатор бункера массу подают транспортером или лопатой вручную в загрузочную воронку экструдера, в котором при высоком давлении 150-200 кг/см2 происходят ее гомогенизация, уплотнение и формование в выходном мундштуке экструдера, причем при формовании некоторую часть влаги отжимают в межфланцевом зазоре мундштука и корпуса экструдера, обеспечивая выходную влажность формуемого брикета на 5-7% меньше по отношению к исходной влаге сырья; сушку брикетов осуществляют при температуре не более 50-60°С и не более 40-90 мин при интенсивном продувании теплым воздухом либо при хорошей солнечной погоде сушат на открытых продуваемых площадках, защищенных от дождя.

2. Способ переработки по п.1, отличающийся тем, что форму, длину и размеры брикета определяют формой выходного мундштука экструдера и обламывателя.

3. Способ переработки по п.1 или 2, отличающийся тем, что брикеты формуют цилиндрическими.

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОМЕТА | 1992 |

|

RU2038344C1 |

| МАЛОФЕЕВ В.И | |||

| Технология термической переработки помета | |||

| - М.: Колос, 1981, с.35-37 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И УГЛЕРОДСОДЕРЖАЩИЕ ФОРМОВКИ | 2007 |

|

RU2326900C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ТВЕРДОГО КОМПОЗИЦИОННОГО ВЫСОКОУГЛЕРОДСОДЕРЖАЩЕГО ТОПЛИВА | 2010 |

|

RU2440406C1 |

Авторы

Даты

2013-09-10—Публикация

2012-02-17—Подача