Изобретение относится к железнодорожной технике, а именно к инструментам шпалоподбивочных машин, осуществляющих уплотнение щебня балластной призмы железнодорожного пути.

Лопатки инструментов шпалоподбивочных машин, работая в абразивной среде при больших вибрационных нагрузках, быстро изнашиваются. Для увеличения срока службы лопаток их упрочняют посредством закрепления на лопатке твердосплавных элементов различной формы.

Известно упрочнение лопатки инструмента шпалоподбивочной машины посредством закрепления на лопатке твердосплавных вставок, выполненных в виде брусков, валиков, штырей (см. п. РФ №2238363 по кл. E01B 27/12, E01B 27/16, заявл. 28.10.2002, опубл. 27.04.2004 «Инструмент шпалоподбивочной машины»).

При эксплуатации инструмента частицы балласта проникают между твердосплавными вставками и контактируют с металлом лопатки, вызывая абразивный износ материала инструмента. Это приводит к срыву некоторой части вставок вместе с разрушенным материалом лопатки. Из-за трудоемкости замены инструментов и их высокой стоимости подбивку балласта продолжают с такими частично изношенными инструментами, геометрия лопатки которых изменена. Это снижает качество уплотнения балласта.

Наиболее близкой по технической сущности, достигаемому результату и выбранной в качестве прототипа является вставка из твердосплавного материала для шпалоподбивочного инструмента в виде грибовидного элемента, содержащего головку и ножку. Головка зуба может быть выполнена в виде цилиндра, конуса, пирамиды, в форме зубила (см. п. РФ №2293155 по кл. E01B 27/12, E01B 27/16, заявл.25.07.2005, опубл. 10.02.2007 «Подбойка шпалоподбивочной машины»).

Выполнение твердосплавной вставки в виде грибовидного элемента позволяет более надежно защитить материал инструмента от абразивного воздействия частиц балласта. Однако использование инструмента со вставками, имеющими острую клиновидную форму вершины головки, приводит к излишнему разрыхлению балласта в межшпальном пространстве, т.к. при погружении в балласт инструмент оказывает малое осаживающее воздействие на частицы балласта в межшпальном пространстве. Использование инструмента со вставками, имеющими цилиндрическую форму головки, т.е. с вершиной без заострения, или со вставками, имеющими более тупую форму вершины головки, приводит к увеличению времени заглубления инструмента в балласт и излишним энергозатратам на его заглубление, т.е. снижается производительность шпалоподбивочной машины, на которой устанавливают шпалоподбивочные инструменты.

Задачей настоящего изобретения является повышение производительности шпалоподбивочной машины при обеспечении высокой эффективности уплотнения балласта и повышение ресурса работы инструмента.

Техническим результатом, получаемым при осуществлении данного изобретения, является уменьшение сопротивления заглублению инструмента.

Поставленная задача решается за счет того, что в известной вставке из твердосплавного материала для инструмента шпалоподбивочной машины, выполненной в виде грибовидного элемента, содержащего головку и ножку, согласно изобретению верхняя часть головки представляет собой рыхлитель, а нижняя - ограждающий щиток, причем наружные габариты рыхлителя в поперечном сечении не выступают за минимальные наружные габариты ножки в поперечном сечении, при этом тело головки в месте сочленения рыхлителя и щитка выполнено так, что, по меньшей мере, на части периметра этого сочленения боковые поверхности щитка и рыхлителя составляют тупой угол, который при выполнении щитка и/или рыхлителя с плоскими боковыми поверхностями образован этими поверхностями, при выполнении щитка и/или рыхлителя с криволинейными боковыми поверхностями образован касательными к этим поверхностям в месте сочленения щитка и рыхлителя, при выполнении щитка и/или рыхлителя с коническими поверхностями образован образующими этих поверхностей.

Рыхлитель головки может быть выполнен в виде части эллипсоида, или шара, или головки зубила, или в виде части цилиндрического тела, ограниченного цилиндрической поверхностью и секущими плоскостями, расположенными к ней под углом.

Ограждающий щиток может быть выполнен в виде либо призмы, либо усеченных пирамиды или конуса, расположенных относительно рыхлителя, вершиной вверх или вниз, либо в виде сочетания указанных геометрических тел.

Тело вставки в плоскости сочленения ножки и ограждающего щитка может быть выполнено так, что на части периметра этого сочленения ограждающий щиток не имеет грибовидного выступа над ножкой.

Высота щитка может составлять не менее 10% от высоты головки. В поперечном сечении ограждающий щиток, по меньшей мере, в нижней его части может представлять собой фигуру, продольный размер которой больше ее поперечного размера.

Ограждающий щиток в месте сочленения щитка и ножки может быть выполнен с козырьками, выступающими за наружный контур поперечного сечения щитка на величину не менее 0,4 мм.

Рыхлитель может быть выполнен с лыской на вершине.

Ножка может быть выполнена с поперечным сечением в виде круга, или овала, или прямоугольника.

Ножка может быть выполнена либо с непрерывным увеличением поперечного сечения вдоль всей высоты ножки от ее основания к месту сопряжения ее с ограждающим щитком, либо с увеличением поперечного сечения на части высоты ножки, либо без увеличения поперечного сечения.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемая вставка из твердосплавного материала неизвестна и не следует явным образом из изученного уровня техники, т.е. соответствует критериям новизна и изобретательский уровень.

Вставка может быть изготовлена на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, и широко использована при уплотнении балласта железнодорожного пути, т.е. является промышленно применимой.

Обычно балластом из межшпального пространства заполняют пустоты под шпалами, что под воздействием поездной нагрузки приводит к перемещению балласта из-под шпал в разрыхленное межшпальное пространство и вызывает нарушение геометрии выправленного пути. При использовании заявляемой вставки в слой обрабатываемого балласта погружается сначала рыхлитель головки. Габариты и форма рыхлителя подбираются так, что ее поперечное сечение удовлетворяет как условиям прочности вставки, так и условиям минимального сопротивления внедрению головной части вставки в балласт. Погруженный в балласт рыхлитель оказывает на него первичное воздействие, достаточное для того, чтобы стронуть частицы балласта с места, разупрочняя слежавшийся слой балласта. Это облегчает внедрение в балласт более широкой части вставки - ограждающего щитка, а затем и самой плиты лопатки. При этом габариты и форма ограждающего щитка также подбираются с учетом условий работы инструмента. В результате инструмент, погружаясь в балласт, оказывает на частицы балласта как статическое прессующее воздействие, осаживающее частицы вниз, так и динамическое воздействие, приводящее к направлению частиц балласта, отскакивающих от поверхностей рыхлителя и ограждающего щитка вставки, как в подшпальное, так и в межшпальное пространство. При этом следует отметить, что использование вставки с большим размером грибовидной головки, обеспечивая высокое качество уплотнения балласта, увеличивает время заглубления инструмента в балласт, т.е. снижает производительность шпалоподбивочной машины. Использование вставки с рыхлителем за счет облегчения внедрения инструмента в балласт, а следовательно, и сокращения времени на заглубление, позволяет как сохранить производительность шпалоподбивочной машины, так и обеспечить высокое качество уплотнения балласта. Кроме того, выполнение вставки с рыхлителем, снимая чрезмерную нагрузку с грибовидной головки вставки и с боковых поверхностей лопатки инструмента, способствует повышению ее долговечности.

Выполнение ограждающего щитка так, что его нижняя часть представляет собой элемент, длина которого превосходит его ширину, облегчает подбор необходимого количества вставок для оснащения инструмента. Это позволяет за счет ориентации вставки длинной или короткой стороной вдоль кромки лопатки инструмента, или под некоторым углом к этой кромке наиболее оптимально расположить вставки в соответствии с габаритами лопатки и необходимой степенью ее защиты.

Выполнение рыхлителя с лыской на вершине снижает вероятность разрушения твердосплавной вставки при ее случайном ударе о металл рельсового пути.

Все это снижает вероятность образования механических дефектов (сколов, выкрашивания и т.п.), положительно влияет на повышение ресурса лопатки и подбойки в целом.

Таким образом, заявляемая вставка, уменьшая сопротивление заглублению инструмента в балласт, обеспечивает возможность эффективного уплотнения балласта в межшпальном и подшпальном пространствах при обеспечении высокой производительности шпалоподбивочной машины и имеет повышенную сопротивляемость разрушению, что увеличивает ресурс работы инструмента.

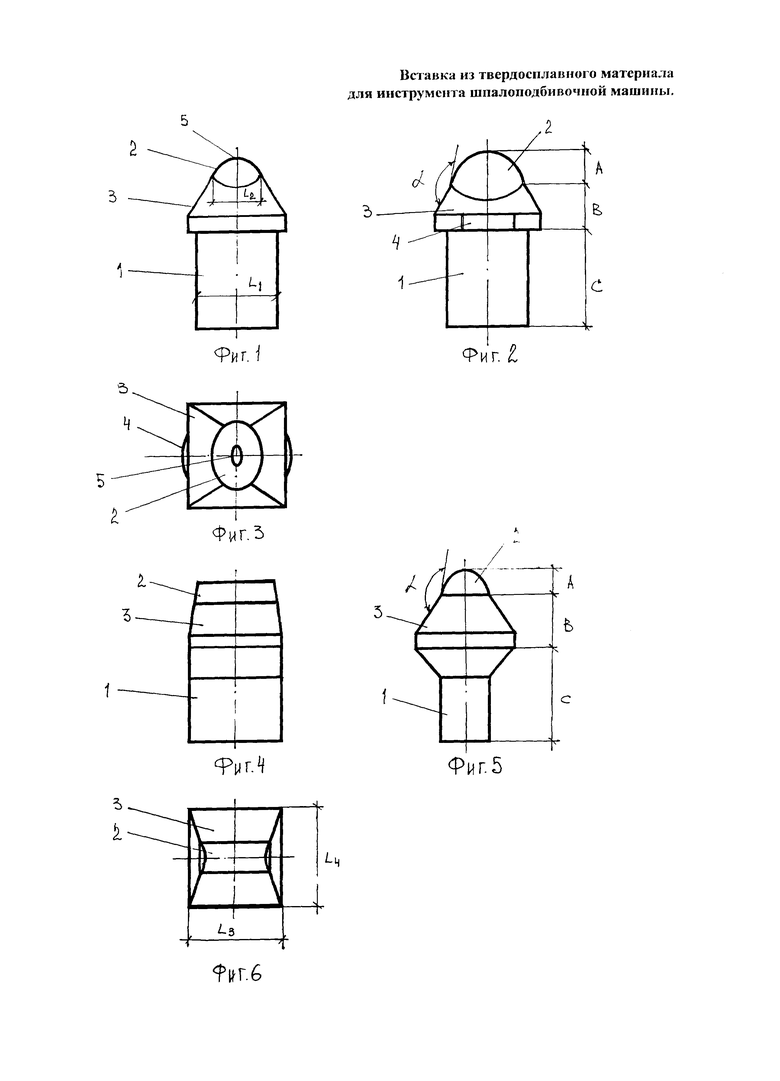

Заявляемое техническое решение поясняется чертежами, на которых изображены:

Фиг. 1 - твердосплавная вставка (вариант выполнения вставки с цилиндрической ножкой, щитком в виде сочетания призмы и пирамиды и рыхлителем в виде эллипсоида);

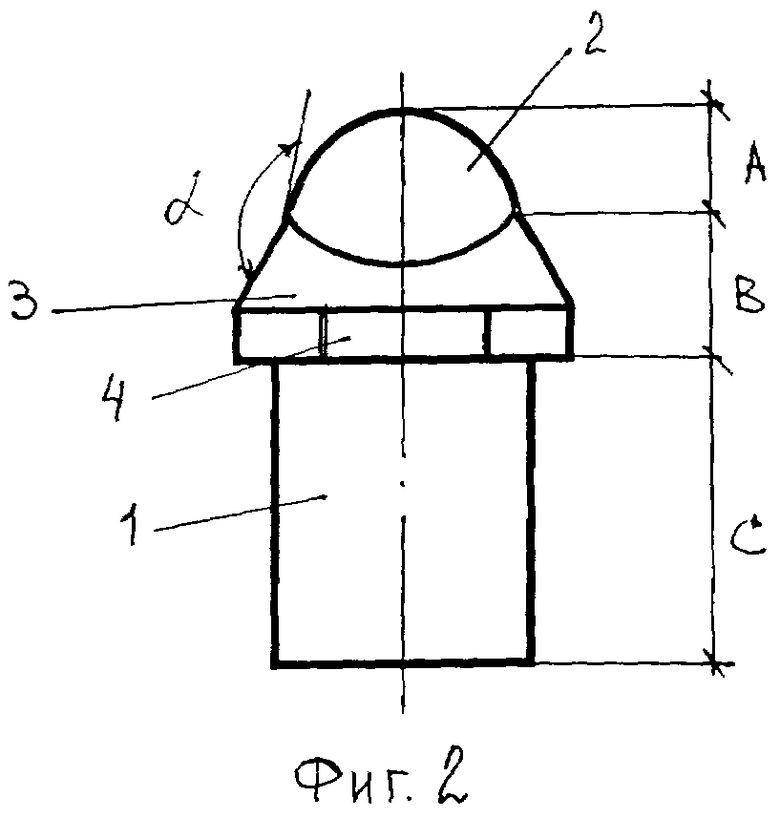

Фиг. 2 - вид сбоку на фиг. 1;

Фиг. 3 - вид сверху на фиг. 1;

Фиг. 4 - твердосплавная вставка (вариант выполнения вставки с ножкой, выполненной в виде сочетания расположенной относительно щитка вершиной вниз усеченной пирамиды и призмы, щитком в виде сочетания пирамиды и призмы и рыхлителем в виде цилиндрической поверхности, ограниченной секущими плоскостями);

Фиг. 5 - вид сбоку на фиг. 4;

Фиг. 6 - вид сверху на фиг. 4.

Вставка из твердосплавного материала для инструмента шпалоподбивочной машины, выполненная в виде грибовидного элемента, содержит головку и ножку 1. Ножка 1 вставки предназначена для погружения в тело лопатки и/или в тело стержня инструмента и закрепляется на инструменте посадкой с натягом или пайкой. Головка вставки предназначена для защиты тела инструмента от абразивного износа и, как правило, выступает над поверхностью инструмента. Иногда головку вставки слегка утапливают в теле лопатки для улучшения защиты от абразивного износа. Верхняя часть головки представляет собой рыхлитель 2, а нижняя - ограждающий щиток 3. Тело головки в месте сочленения рыхлителя 2 и щитка 3 выполнено так, что, по меньшей мере, на части периметра этого сочленения рыхлитель и щиток образуют тупой угол α. При выполнении рыхлителя и щитка с плоской боковой поверхностью этот угол α образуют плоские боковые поверхности щитка 3 и рыхлителя 2. При выполнении рыхлителя со сложной криволинейной поверхностью, например шаровидной или эллипсовидной, этот угол α образуют плоская боковая поверхность щитка3 и касательная к криволинейной боковой поверхности рыхлителя 2. При выполнении рыхлителя с конической поверхностью этот угол α образуют плоская боковая поверхность щитка и образующая конической поверхности рыхлителя 2. Наружные габариты (на чертеже обозначены L2) рыхлителя 2 в поперечном сечении не выступают за минимальные наружные габариты (на чертеже обозначены L1) ножки 1 в поперечном сечении.

Рыхлитель 2 головки вставки может быть выполнен в виде части эллипсоида, например сегмента эллипсоида, или части шара, например сегмента шара, или головки зубила, или в виде части цилиндрического тела, ограниченной цилиндрической поверхностью и секущими плоскостями, которые расположены к ней под углом, а также параллельно образующей цилиндра. При этом сопряжение рыхлителя 2 и щитка 3 представляет собой плавное преобразование одной формы в другую. Такое же плавное преобразование одной формы в другую желательно осуществить и при сопряжении ножки 1 со щитком 3. Это позволяет уменьшить внутренние напряжения в теле твердосплавной вставки. Тело вставки в плоскости сочленения ножки 1 и ограждающего щитка 3 может быть выполнено так, что на части периметра этого сочленения ограждающий щиток 3 не имеет грибовидного выступа над ножкой 1 (см. фиг. 4). Это позволяет, например, установить вставки более компактно, примкнув ножку одной вставки к ножке другой вставки.

Ограждающий щиток 3 может быть выполнен в виде либо призмы, либо усеченных пирамиды или конуса, расположенных относительно рыхлителя вершиной вверх или вниз, либо в виде сочетания указанных геометрических тел. Высота щитка 3 (на чертеже обозначена В) составляет не менее 10% от высоты головки, т.е. от общей высоты щитка и рыхлителя (на чертеже высота рыхлителя обозначена А, высота ножки - С) вставки. В поперечном сечении ограждающий щиток может представлять собой фигуру, продольный размер которой больше ее поперечного размера (прямоугольник, овал и пр.). Это может быть, например, прямоугольник, длина короткой стороны которого (на чертеже L3) и длинной стороны (на чертеже L4) подобрана так, что позволяет за счет поворота вставки набрать определенную длину, соответствующую длине кромки лопатки шпалоподбивочного инструмента.

Выполнение ограждающего щитка 3 с дополнительными козырьками 4, выступающими за наружный контур поперечного сечения щитка на величину не менее 0,4 мм, увеличивает надежность защиты материала лопатки от абразивного износа там, где этот материал удерживает ножку 1 вставки.

Выполнение рыхлителя 2 с лыской 5 на вершине, выполнение ножки1 вставки с поперечным сечением в виде круга, или овала, или прямоугольника, выполнение ножки 1 либо с непрерывным увеличением поперечного сечения вдоль всей высоты ножки от ее основания к месту сопряжения ее с ограждающим щитком, либо с увеличением поперечного сечения на части высоты ножки, либо без увеличения поперечного сечения - все эти видоизменения вставки позволяют в зависимости от конкретных условий эксплуатации инструмента подобрать наиболее надежный вариант.

Таким образом, заявляемая вставка, уменьшая сопротивление заглублению инструмента в балласт, обеспечивает возможность эффективного уплотнения балласта в межшпальном и подшпальном пространствах при обеспечении высокой производительности шпалоподбивочной машины и имеет повышенную сопротивляемость разрушению, что увеличивает ресурс работы инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДБИВОЧНО-УПЛОТНИТЕЛЬНЫЙ ИНСТРУМЕНТ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2005 |

|

RU2308559C2 |

| ПОДБОЙКА ШПАЛОПОДБИВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2013 |

|

RU2541561C1 |

| Способ изготовления и ремонта подбойки шпалоподбивочной машины | 2016 |

|

RU2624282C1 |

| ЛОПАТКА ПОДБОЙКИ | 2014 |

|

RU2564554C1 |

| ПОДБОЙКА ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2005 |

|

RU2293155C1 |

| УПЛОТНИТЕЛЬНО-ПОДБИВОЧНЫЙ АГРЕГАТ | 2009 |

|

RU2418905C1 |

| Лопатка подбойки шпалоподбивочной машины | 2018 |

|

RU2691684C1 |

| ПОДБОЙКА ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2006 |

|

RU2329346C1 |

| Подбойка шпалоподбивочной машины | 2020 |

|

RU2745746C1 |

| СПОСОБ УПЛОТНЕНИЯ СЫПУЧЕЙ СРЕДЫ | 2010 |

|

RU2435896C1 |

Изобретение относится к железнодорожной технике и может быть использовано для уплотнения балласта железнодорожных путей. Вставка из твердосплавного материала для инструмента шпалоподбивочной машины выполнена в виде грибовидного элемента, содержащего головку и ножку (1). Верхняя часть головки представляет собой рыхлитель (2), а нижняя - ограждающий щиток (3). Наружные габариты рыхлителя (2) в поперечном сечении не выступают за минимальные наружные габариты ножки (1) в поперечном сечении. Тело головки в месте сочленения рыхлителя (2) и щитка (3) выполнено так, что по меньшей мере на части периметра этого сочленения боковые поверхности щитка (3) и рыхлителя (2) составляют тупой угол. Тупой угол при выполнении щитка (3) и/или рыхлителя (2) с плоскими боковыми поверхностями образован этими поверхностями. При выполнении щитка (3) и/или рыхлителя (2) с криволинейными боковыми поверхностями тупой угол образован касательными к этим поверхностям в месте сочленения щитка (3) и рыхлителя (2). При выполнении щитка (3) и/или рыхлителя (2) с коническими поверхностями тупой угол образован образующими этих поверхностей. Достигается возможность уменьшения сопротивления заглублению инструмента. 9 з.п. ф-лы, 6 ил.

1. Вставка из твердосплавного материала для инструмента шпалоподбивочной машины в виде грибовидного элемента, содержащего головку и ножку, отличающаяся тем, что верхняя часть головки представляет собой рыхлитель, а нижняя - ограждающий щиток, причем наружные габариты рыхлителя в поперечном сечении не выступают за минимальные наружные габариты ножки в поперечном сечении, при этом тело головки в месте сочленения рыхлителя и щитка выполнено так, что по меньшей мере на части периметра этого сочленения боковые поверхности щитка и рыхлителя составляют тупой угол, который при выполнении щитка и/или рыхлителя с плоскими боковыми поверхностями образован этими поверхностями, при выполнении щитка и/или рыхлителя с криволинейными боковыми поверхностями образован касательными к этим поверхностям в месте сочленения щитка и рыхлителя, при выполнении щитка и/или рыхлителя с коническими поверхностями образован образующими этих поверхностей.

2. Вставка по п.1, отличающаяся тем, что рыхлитель головки выполнен в виде части эллипсоида, или шара, или головки зубила, или в виде части цилиндрического тела, ограниченного цилиндрической поверхностью и секущими плоскостями, расположенными к ней под углом.

3. Вставка по п.1, отличающаяся тем, что ограждающий щиток выполнен в виде либо призмы, либо усеченных пирамиды или конуса, расположенных относительно рыхлителя вершиной вверх или вниз, либо в виде сочетания указанных геометрических тел.

4. Вставка по п.1, отличающаяся тем, что тело вставки в плоскости сочленения ножки и ограждающего щитка выполнено так, что на части периметра этого сочленения ограждающий щиток не имеет грибовидного выступа над ножкой.

5. Вставка по п.1, отличающаяся тем, что высота щитка составляет не менее 10% от высоты головки.

6. Вставка по п.1, отличающаяся тем, что в поперечном сечении ограждающий щиток, по меньшей мере, в нижней его части представляет собой фигуру, продольный размер которой больше ее поперечного размера.

7. Вставка по п.1, отличающаяся тем, что ограждающий щиток в месте сочленения щитка и ножки выполнен с козырьками, выступающими за наружный контур поперечного сечения щитка на величину не менее 0,4 мм.

8. Вставка по п.1, отличающаяся тем, что рыхлитель выполнен с лыской на вершине.

9. Вставка по п.1, отличающаяся тем, что ножка выполнена с поперечным сечением в виде круга, или овала, или прямоугольника.

10. Вставка по п.1, отличающаяся тем, что ножка выполнена либо с непрерывным увеличением поперечного сечения вдоль всей высоты ножки от ее основания к месту сопряжения ее с ограждающим щитком, либо с увеличением поперечного сечения на части высоты ножки, либо без увеличения поперечного сечения.

| ПОДБОЙКА ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2005 |

|

RU2293155C1 |

| ПОДБОЙКА ШПАЛОПОДБИВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2013 |

|

RU2541561C1 |

| CN 204251979 U, 08.04.2015 | |||

| WO 2005052257 A2, 09.06.2005. | |||

Авторы

Даты

2016-10-10—Публикация

2015-07-14—Подача