Изобретение относится к устройствам для строительства и ремонта железнодорожного пути, в частности к конструкциям подбоек подбивочных блоков шпалоподбивочных машин.

Известна подбойка шпалоподбивочной машины, содержащая стержень, нижний конец которого выполнен в виде лопатки. Кромки лопатки, ее передняя и задняя плоскости, а также нижняя часть стержня имеют наплавленное покрытие из твердосплавного материала (см. под ред. Сырейщикова Ю.П. Новые путевые машины подбивочно-выправочные и рихтовочная ВПР-1200, ВПРС-500 и Р-2000. - М.: Транспорт, 1984 г., с 83).

Недостатком такой подбойки является малый срок службы, т.к. твердосплавное покрытие мало увеличивает срок службы лопатки.

Наиболее близкой по технической сущности, достигаемому эффекту и выбранной в качестве прототипа является подбойка шпалоподбивочной машины, содержащая стержень, нижний конец которого выполнен в виде лопатки, снабженной выступающими над ее поверхностью зубьями из твердосплавного материала. Зубья жестко зафиксированы относительно лопатки либо за счет фиксации ножки зуба в пазу лопатки, либо за счет фиксации выступа лопатки в пазу зуба (см. патент РФ на полезную модель №27927 по кл. Е 01 В 27/16, заявл. 23.09.02, опубл. 27.02.03 «Подбойка шпалоподбивочной машины»).

Снабжение лопатки зубьями из твердосплавного материала значительно удлиняет срок службы подбойки. Однако при эксплуатации подбойки происходит абразивный износ материала лопатки на участках, не защищенных твердосплавными зубьями. Это приводит к срыву некоторой части зубьев вместе с разрушенным материалом лопатки. Из-за трудоемкости замены подбоек и их высокой стоимости подбивку балласта зачастую продолжают с такими частично изношенными подбойками, т.е. подбойками, геометрия лопатки которых изменена. Это снижает качество уплотнения балласта.

Задачей настоящего изобретения является увеличение срока службы подбойки и повышение качества уплотнения балласта.

Техническим результатом, получаемым при реализации данного изобретения, является повышение надежности защиты лопатки и стержня подбойки от абразивного износа и ударных нагрузок, а также сохранение стабильной геометрии подбойки в течение всего периода эксплуатации подбойки.

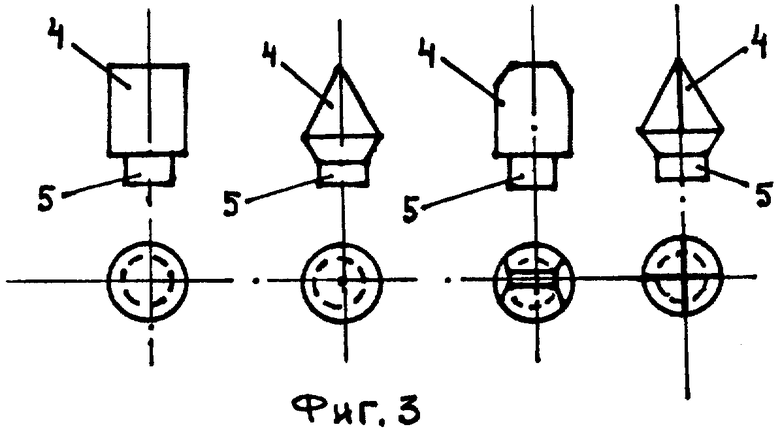

Указанная задача решается за счет того, что в известной подбойке шпалоподбивочной машины, содержащей стержень, нижний конец которого выполнен в виде лопатки, снабженной выступающими над ее поверхностью зубьями из твердосплавного материала, жестко зафиксированными относительно лопатки либо за счет фиксации ножки зуба в пазу лопатки, либо за счет фиксации выступа лопатки в пазу зуба, согласно изобретению, зубья лопатки выполнены либо с грибовидной по отношению к ножке зуба головкой, либо без грибовидной по отношению к ножке зуба головки, причем при выполнении зуба с грибовидной головкой форма головки зуба выбрана из группы, включающей цилиндр, конус, пирамиду, форму зубила, а при выполнении зуба без грибовидной головки по отношению к ножке зуба форма головки выбрана из группы, включающей пирамиду и форму зубила.

Зубья могут быть дополнительно установлены на примыкающей к лопатке части стержня на высоту не более половины длины стержня.

Вершина головки зуба может быть выполнена заостренной или скругленной.

Зубья могут быть установлены так, что продольная ось зуба образует с плоскостью поверхности подбойки, в которой они зафиксированы, угол 40-90°.

Расстояние между краями соседних зубьев лопатки может составлять 0,5-10 мм.

По нижней кромке лопатки зубья могут быть установлены так, что по всей длине кромки головки зубьев выступают над кромкой на одинаковую величину или так, что величина погружения головки зуба в материал лопатки увеличивается от середины лопатки к ее бокам.

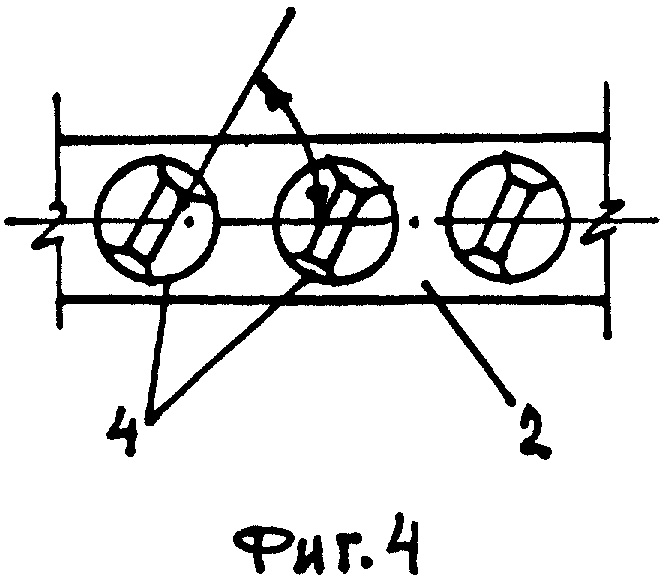

По нижней кромке лопатки у зуба с головкой в форме зубила угол, образованный плоскостью симметрии зубила, проходящей через его рабочую кромку с плоскостью лопатки, может составлять 30-60°.

Ножка зуба может быть выполнена цилиндрической и зафиксирована в материале подбойки на глубину не менее 0,25 диаметра ножки.

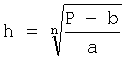

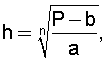

Высота выступа головки зуба над поверхностью лопатки может быть определена по формуле  ,

,

где h - высота выступа головки зуба над поверхностью лопатки, мм,

Р - эмпирический коэффициент, численно равный требуемому ресурсу работы подбойки, км,

a - эмпирический коэффициент, численно равный 0,1-10,

b - эмпирический коэффициент, численно равный 10-100,

n - эмпирический коэффициент, численно равный 1-3.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемая подбойка не известна и не следует явным образом из изученного уровня техники, т.е. соответствует критериям "новизна" и "изобретательский уровень".

Подбойка может быть изготовлена на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, и широко использована при уплотнении балласта железнодорожного пути, т.е. является промышленно применимой.

Эксперименты показали, что выполнение зубьев с головкой заявляемой формы позволяет эффективно разрыхлить балласт перед внедрением в него лопатки подбойки и, тем самым, облегчить погружение лопатки в балласт и уменьшить ее абразивный износ. Конкретный выбор формы зуба зависит от предполагаемых условий эксплуатации подбойки (типа балласта, степени его уплотнения, вида шпалоподбивочной машины, на которой устанавливается подбойка и пр.). Так, например, конусная или пирамидальная головка зуба способствует уменьшению ударных нагрузок на подбойку в момент начала заглубления лопатки в балласт; цилиндрическая головка зуба позволяет надежно защитить материал подбойки от износа, а головка в форме зубила, являясь компромиссным вариантом выполнения между конусной (пирамидальной) и цилиндрической головками, позволяет совместить достоинства этих двух головок. Грибовидная форма головки зуба и установка зубьев с наклоном по отношению к плоскости их закрепления позволяют надежно защитить материал подбойки за счет прикрытия его от воздействия балласта. Защиту материала подбойки обеспечивает и снабжение стержня подбойки зубьями. Все это увеличивает срок службы подбойки. Увеличения срока службы подбойки позволяет добиться и увеличение погружения зуба в материал лопатки по направлению от середины лопатки к ее бокам. Разрушение материала лопатки начинается с ее нижних боковых углов. По мере износа угловых частей лопатки боковые зубья обнажаются и служат защитой материала лопатки по углам от дальнейшего разрушения.

Также экспериментально были определены диапазоны частоты размещения зубьев относительно друг друга, ориентации зуба в форме зубила относительно плоскости лопатки, выступа головки зуба относительно поверхности лопатки, угла наклона зубьев относительно плоскости их закрепления, а также форма ножки зуба и глубины, на которую ножка зуба должна быть зафиксирована в материале подбойки. Эти диапазоны выбраны из условия сохранения стабильной геометрии лопатки в течение всего срока ее эксплуатации, т.е. обеспечения такого износа материала подбойки, что ее зубья выкрашиваются практически одномоментно.

Таким образом, заявляемая подбойка имеет увеличенный срок службы по сравнению с прототипом, причем в течение всего периода эксплуатации сохраняет стабильную геометрию лопатки, что повышает качество уплотнения балласта.

Техническое решение поясняется чертежами, на которых изображены:

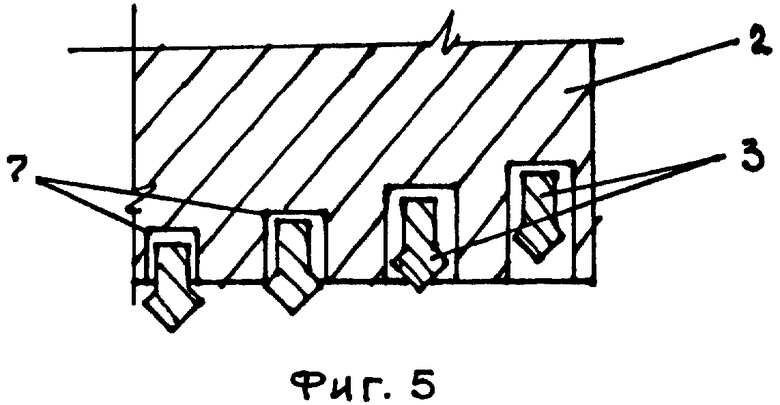

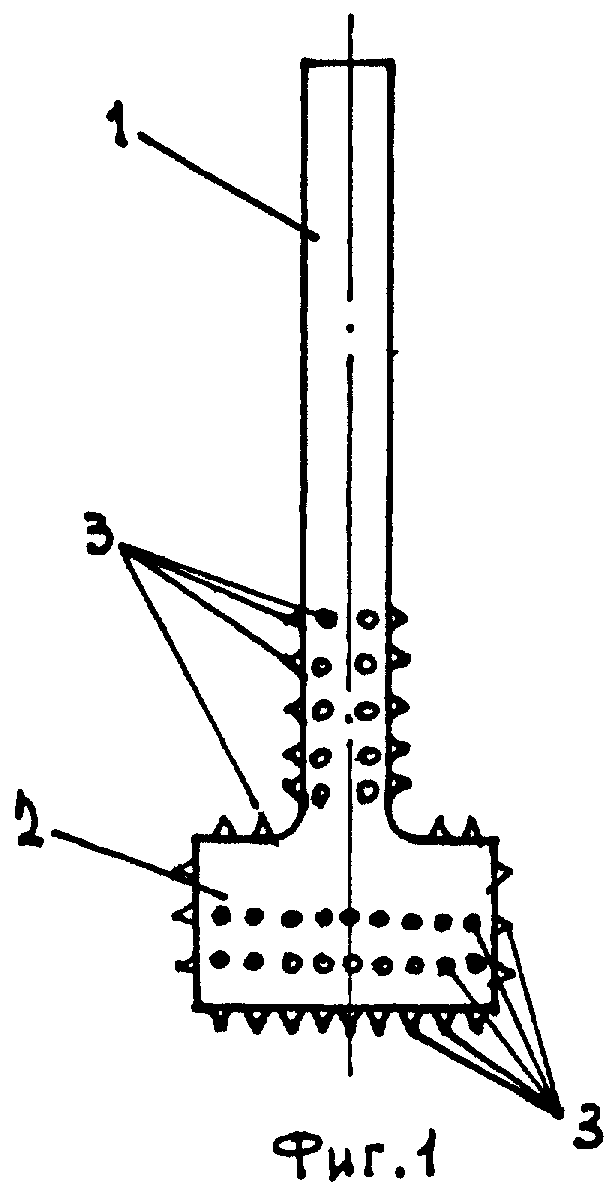

Фиг.1 Подбойка, вид спереди.

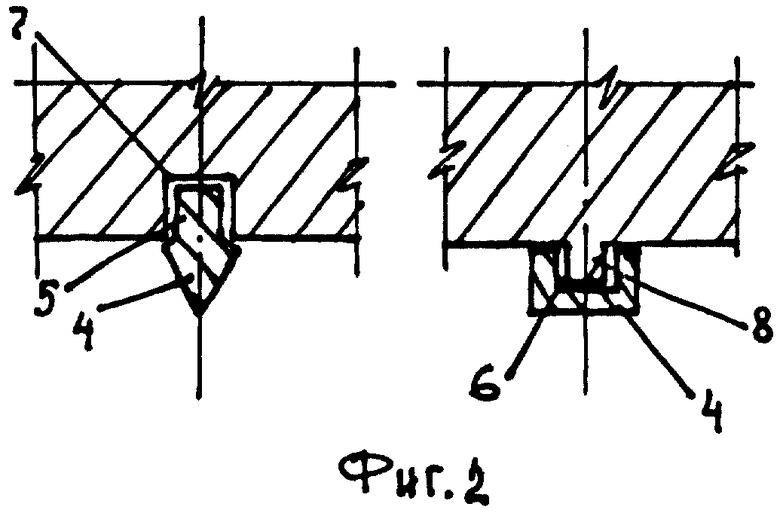

Фиг.2 Варианты закрепления зуба относительно подбойки.

Фиг.3 Формы выполнения твердосплавного зуба грибовидной формы (зуб с цилиндрической головкой, зуб с конусной головкой, зуб с головкой в форме зубила и зуб с пирамидальной головкой).

Фиг.4 Вид на лопатку со стороны нижней кромки с расположением зубьев в форме зубила под углом к плоскости лопатки.

Фиг.5 Фрагмент нижней кромки лопатки подбойки с расположением зубьев с увеличением погружения в материал лопатки от ее середины к бокам.

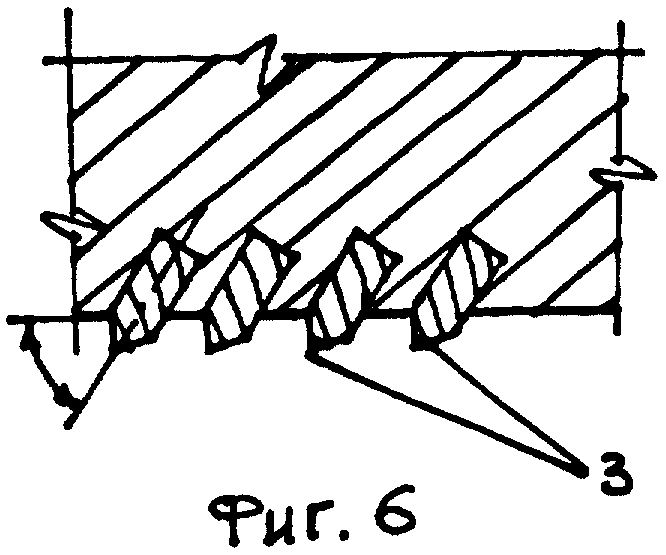

Фиг.6 Фрагмент подбойки с расположением зубьев под углом к плоскости их закрепления.

Подбойка шпалоподбивочной машины содержит стержень 1, нижний конец которого выполнен в виде лопатки 2. Лопатка 2 и стержень 1 снабжены выступающими над поверхностью лопатки зубьями 3 из твердосплавного материала, в качестве которого может быть использован, например, карбидовольфрамовый сплав. Зубья 3 могут быть выполнены в виде головки 4 с ножкой 5 или в виде головки 4 с пазом 6, а стержень 1 и лопатка 2 могут быть выполнены с пазами 7 или выступами 8. Зубья 3 жестко зафиксированы относительно стержня 1 и лопатки 2 за счет впаивания или запрессовки ножки 5 зуба 3 в пазы 7 лопатки 2 или за счет впаивания или запрессовки выступа 8 лопатки 2 в паз 6 зуба 3. Зубья 3 могут быть выполнены так, что диаметр ножки 5 равен диаметру головки 4 или грибовидной формы, когда головка 4 зуба 3 выполняется с диаметром большим, чем диаметр ножки 5, причем по технологическим условиям изготовления зуба 3 переход от головки 4 к ножке 5 предпочтительно выполняется плавным (конусная поверхность соединяет основание головки 4 и ножку 5 зуба 3). По нижней кромке лопатки 2 зубья 3 могут быть установлены с равномерным выступом головки зуба 3 над кромкой или с убыванием величины ее выступа в направлении от середины лопатки 2 к ее бокам. При убывании величины выступа пазы 7 в лопатке 2 выполняются разной глубины (в середине лопатки 2 глубина паза 7 равна высоте ножки 5 зуба 3), а около боков лопатки глубина паза 7 равна или превышает высоту всего зуба 3. При таком закреплении зубьев 3 зуб, располагающийся в середине лопатки (по продольной оси подбойки), выступает над нижней кромкой на высоту головки 4 зуба 3, а зуб 3, располагающийся около боков лопатки 2, утоплен в материал лопатой полностью или даже ниже поверхности кромки. Зубья 3 могут быть закреплены наклонно относительно плоскости поверхности подбойки, что позволяет защитить от абразивного износа место крепления соседнего с ним зуба 3.

Работу с помощью подбойки осуществляют следующим образом.

Используя механизмы шпалоподбивочной машины, подбойку принудительно заглубляют в балласт и производят ею виброуплотнение балласта. За счет выполнения подбойки с предлагаемой формой головки зубьев 3 подбойка не испытывает резких ударных нагрузок в момент начала внедрения в балласт. Зубья 3 эффективно разрыхляют балласт, уменьшая абразивный износ лопатки 2, что увеличивает срок службы подбойки. При этом износ подбойки происходит таким образом, что ее зубья 3 выкрашиваются практически одномоментно, что исключает ее дальнейшее использование, при котором могло бы произойти нарушение равномерности уплотнения балласта.

Таким образом, заявляемая подбойка за счет повышения надежности защиты лопатки от абразивного износа и воздействия высоких ударных нагрузок, а также за счет сохранения стабильной геометрии лопатки в течение всего периода эксплуатации подбойки позволяет обеспечить увеличение срока службы подбойки и повышение качества уплотнения балласта.

Изобретение относится к устройствам для строительства и ремонта железнодорожного пути, в частности к конструкциям подбоек подбивочных блоков шпалоподбивочных машин. Подбойка шпалоподбивочной машины содержит стержень, нижний конец которого выполнен в виде лопатки, снабженной выступающими над ее поверхностью зубьями из твердосплавного материала, жестко зафиксированными относительно лопатки либо за счет фиксации ножки зуба в пазу лопатки, либо за счет фиксации выступа лопатки в пазу зуба. Зубья лопатки выполнены либо с грибовидной по отношению к ножке зуба головкой, либо без грибовидной по отношению к ножке зуба головки. При выполнении зуба с грибовидной головкой форма головки зуба выбрана из группы, включающей цилиндр, конус, пирамиду, форму зубила. При выполнении зуба без грибовидной головки по отношению к ножке зуба форма головки выбрана из группы, включающей пирамиду и форму зубила. Техническим результатом изобретения является повышение надежности защиты лопатки и стержня подбойки от абразивного износа и ударных нагрузок, а также сохранение стабильной геометрии подбойки в течение всего периода эксплуатации подбойки. 8 з.п. ф-лы, 6 ил.

где h - высота выступа головки зуба над поверхностью лопатки, мм;

Р - эмпирический коэффициент, численно равный требуемому ресурсу работы подбойки, км;

а - эмпирический коэффициент, численно равный 0,1-10;

b - эмпирический коэффициент, численно равный 10-100;

n - эмпирический коэффициент, численно равный 1-3.

| ИНСТРУМЕНТ ШПАЛОПОДБОЙНОЙ МАШИНЫ | 2002 |

|

RU2238362C2 |

| ПОДБОЙКА ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2002 |

|

RU2232839C1 |

| БОЕК ШПАЛОПОДБОЙКИ | 2003 |

|

RU2228984C1 |

Авторы

Даты

2007-02-10—Публикация

2005-07-25—Подача