Изобретение относится к области машиностроения, а именно к технике испытания на герметичность изделий, и может быть использовано в ракетно-космической и авиационной технике, атомной промышленности, приборостроении и других отраслях, связанных с изготовлением изделий высокой степени герметичности.

Для ряда изделий особо высокие требования устанавливаются к элементам корпуса изделия - сварным и разъемным соединениям, элементам оболочек корпуса, корпусной арматуре и автоматике, причем регистрация столь малых утечек при вакуумном испытании изделия в целом (методами, регламентированными ОСТ 92-1527-89 «Изделия отрасли. Методы испытания на герметичность с применением масс-спектрометрических течеискателей») не представляется возможной по причинам больших габаритов изделия и высокого уровня газовыделения конструкционных материалов на его поверхностях. В таком случае используют известную методику контроля герметичности с использованием локальных вакуумных камер, герметично изолирующих контролируемые элементы изделия (см. ОСТ 92-1527-89). Локальная камера устанавливается и герметизируется на корпусе изделия. Из объема локальной камеры вакуумным насосом удаляется атмосферный воздух и создается требуемый рабочий вакуум, в объемы корпуса изделия подается давление контрольного газа гелия, после чего с помощью масс-спектрометрического течеискателя регистрируется и измеряется поток гелия, проникающий в объем локальной камеры через сквозную микронеплотность в контролируемом элементе корпуса изделия.

Такое решение наиболее близко к предлагаемому техническому решению.

Недостаток известного способа контроля заключается в том, что его чувствительность ограничивается степенью герметичности в стыке локальной камеры с поверхностью корпуса изделия. В связи с конструктивной сложностью корпуса изделия, а также значительным размером периметра уплотнения в стыке накладной камеры и поверхности корпуса изделия абсолютной герметичности стыка достигать часто не представляется возможным. Достижимая чувствительность qmin 1, м3 Па/c, метода контроля при этом не может превышать значения:

qmin 1=(2…3)·Δ·(Qн·Cф+qг),

где Δ - относительная нестабильность фоновой реакции масс-спектрометрического течеискателя, ед.;

Qн - натекание атмосферного воздуха через негерметичности в стыке локальной камеры с поверхностью корпуса изделия, м3 Па/с;

Сф - концентрация контрольного газа в окружающем воздухе, ед.;

qг - поток контрольного газа с внутренних поверхностей локальной камеры, м3 Па/с.

Таким образом, достижимая чувствительность контроля напрямую зависит от степени негерметичности в стыке локальной камеры с поверхностью корпуса изделия Qн и содержания контрольного газа в окружающем воздухе Сф.

Задачей настоящего изобретения является повышение чувствительности контроля герметичности элементов корпуса изделий с использованием камер локального вакуумирования.

Поставленная задача решается в способе контроля герметичности элементов корпуса изделия, заключающемся в изоляции контролируемых элементов (сварных и разъемных соединений, оболочек корпуса и др.) с помощью накладных локальных вакуумных камер, получении рабочего вакуума в объемах локальных камер, подаче давления контрольного газа (гелия, гелиево-воздушной смеси и др.) в объемы корпуса изделия, последующей регистрации и измерении потоков контрольного газа в объеме каждой локальной камеры, изолирующей контролируемые элементы корпуса, согласно изобретению после монтажа накладных локальных вакуумных камер изделие помещается в камеру общего вакуумирования, а перед контролем герметичности из объема этой камеры удаляется атмосферный воздух до остаточного давления менее 1·10-1 мм рт.ст.

Возможно совмещение операции контроля герметичности элементов корпуса изделия с контролем общей герметичности корпуса изделия при остаточном давлении в объеме камеры общего вакуумирования, меньшем 1·10-4 мм рт.ст.

При реализации предложенного способа контроля герметичности элементов корпуса изделия значения Qн и Сф практически уменьшаются до нуля и соотношение для оценки достижимой чувствительности принимает вид

qmin 2=(2…3)·Δ·qг.

Эффект увеличения чувствительности контроля герметичности оценивается

В реальных условиях испытания крупногабаритных изделий возможны следующие значения входящих в вышеприведенное соотношение аргументов Qн=1·10-3 м3 Па/с; Cф=5·10-5; qг=1·10-9 м3 Па/с.

Тогда

Отличительным признаком предлагаемого решения является осуществление операции контроля герметичности элементов корпуса изделия, над которыми предварительно смонтированы локальные вакуумные камеры, после помещения изделия в камеру общего вакуумирования и откачки камеры вакуумным насосом до остаточного давления не более 1·10-1 мм рт.ст. При этом повышается чувствительность контроля за счет практического исключения натекания окружающего воздуха, содержащего гелий, в объемы локальных вакуумных камер.

При необходимости совмещения операций контроля герметичности элементов изделия, над которыми смонтированы локальные вакуумные камеры, с контролем общей герметичности корпуса изделия из объема камеры общего вакуумирования должен быть удален воздух до остаточного давления не более 1·10-4 мм рт.ст., после чего объем должен быть также подключен к вакуумной системе гелиевого течеискателя.

Сравнение заявляемого технического решения с уровнем техники контроля по научно-технической литературе и патентным источникам показывает, что отличительные признаки заявленного решения не были известны.

Заявляемое решение может быть промышленно применимо, т.к. может быть реализовано, осуществимо и воспроизводимо, следовательно, оно соответствует условию патентоспособности - «промышленная применимость».

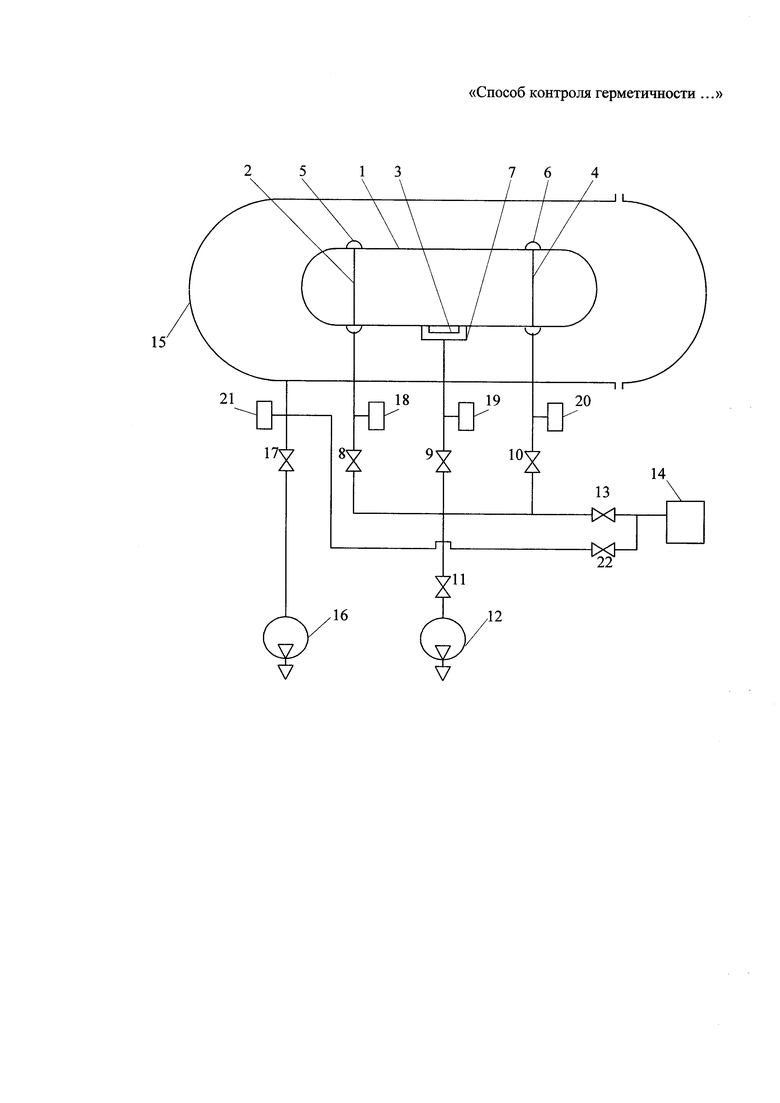

Изобретение иллюстрируется чертежом, где изображена схема испытания.

На схеме показано изделие 1, на корпусе которого имеются элементы 2, 3, 4, к которым предъявляются особо высокие требования по герметичности. Вокруг этих элементов смонтированы локальные вакуумные камеры 5, 6 и 7, сообщаемые вакуумными трубопроводами и клапанами 8, 9, 10 и 11 с вакуумным насосом 12 и через клапан 13 с гелиевым течеискателем 14. При испытании изделие располагается в объеме камеры общего вакуумирования 15 с откачкой вакуумным насосом 16 через клапан 17. Для контроля рабочего вакуума в объемах локальных вакуумных камер используются датчики 18, 19 и 20. Для контроля рабочего вакуума в камере общего вакуумирования используется датчик 21. Клапаны 8, 9, 10, 11, 13, 17, 22 служат для разобщения вакуумных магистралей на операциях подготовки рабочего вакуума и контроля герметичности.

Операции контроля герметичности выполняются в следующей последовательности.

До установки изделия в объем камеры общего вакуумирования на элементах корпуса изделия, к которым предъявляются особо высокие требования по герметичности 2, 3 и 4, монтируются накладные вакуумные камеры 5, 7 и 6. После монтажа накладных вакуумных камер изделие помещается в камеру общего вакуумирования 15, при этом объемы локальных камер соединяются с линией откачки вакуумным насосом 12 и течеискателем 14. Перед операцией контроля герметичности в объемах локальных камер вакуумным насосом 12 при открытых клапанах 8, 9, 10, 11 создается рабочий вакуум, а из объема камеры 15 общего вакуумирования вакуумным насосом 16 через клапан 17 удаляется атмосферный воздух до остаточного давления менее 1·10-1 мм рт.ст. Контроль рабочего вакуума в локальных камерах - датчиками 18, 19 и 20. Контроль остаточного давления в объеме камеры общего вакуумирования - датчиком 21.

Последовательно сообщая с течеискателем 14 объемы локальной камеры 5 - через клапаны 8 и 13, локальной камеры 6 - через клапаны 10 и 13, локальной камеры 7 - через клапаны 9 и 13, выполняют операции контроля герметичности контролируемых элементов 2, 3 и 4.

При необходимости операция контроля герметичности элементов 2, 3, 4 может совмещаться с контролем общей герметичности корпуса изделия в целом. При этом в камере общего вакуумирования 15 с помощью насоса 16 через клапан 17 остаточное давление понижается до значения, меньшего 1·10-4 мм рт.ст., после чего объем камеры сообщается через клапан 22 с гелиевым течеискателем 14.

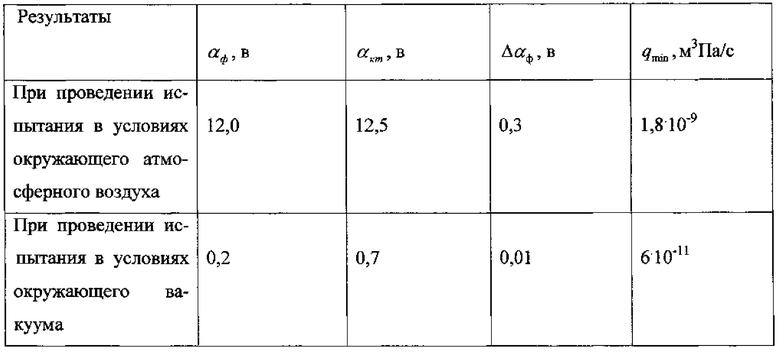

Опытная проверка предлагаемого метода выполнена на макетном стенде, включающем вакуумную камеру, макет кольцевого сварного соединения с периметром ~6000 мм и накладную кольцевую локальную камеру. Для имитации негерметичности сварного соединения к объему локальной камеры подключалась контрольная течь с потоком qт=1·10-9 м3 Па/с.

Испытание проведено в двух вариантах: при окружающем атмосферном давлении и при условии размещения макетного стенда в объеме камеры общего вакуумирования, из которой предварительно удалялся атмосферный воздух до остаточного давления ~5·10-2 мм рт.ст.

Достигаемая чувствительность оценивалась по соотношению

где Δαф - нестабильность фоновой реакции гелиевого течеискателя;

αкт - реакция течеискателя на контрольную течь;

αф - реакция течеискателя на фоновый поток гелия в системе;

qт - величина контрольной течи.

В таблице приведены сравнительные для двух вариантов результаты испытания.

Как это видно, при испытании в условиях окружающего вакуума чувствительность контроля герметичности значительно выше - (~ в 30 раз) по сравнению с испытанием в условиях окружающего атмосферного воздуха.

Практическое применение предлагаемого способа обеспечит повышенную чувствительность контроля герметичности элементов корпуса изделий.

В последние годы разрабатываются конструкции жидкостных ракет, топливные баки которых заполняются рабочими средами (окислителем и горючим) после изготовления ракеты, а заправочные штуцеры герметизируются сваркой (ампулизация баков).

Необходимая степень герметичности составляющих сборочных единиц топливных баков (обечаек и днищ) подтверждается при вакуумном масс-спектрометрическом контроле герметичности с чувствительностью по утечке гелия до 1·10-9 м3 Па/с. Достижение столь высокой чувствительности для соединяющих сварных кольцевых швов и составляющих сборочных единиц (обечаек и днищ) при вакуумном масс-спектрометрическом контроле герметичности сформированного топливного бака в целом не представляется возможным в связи с очень большими габаритами изделий (т.е. при большом уровне фоновых газовыделений).

Для таких изделий обязателен контроль герметичности замыкающих кольцевых сварных соединений и днищ в составе изделия с высокой чувствительностью - до 1·10-9 м3 Па/с. Предлагаемый способ контроля герметичности с применением локальных вакуумных камер найдет применение в технологических процессах изготовления таких изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство контроля герметичности цилиндрических обечаек корпусов жидкостных ракет | 2016 |

|

RU2617567C1 |

| Способ и устройство контроля герметичности днищ топливных баков жидкостных ракет | 2016 |

|

RU2649215C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ В ВАКУУМНОЙ КАМЕРЕ | 2010 |

|

RU2444713C2 |

| Устройство для испытания полых изделий на герметичность | 2018 |

|

RU2676815C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ | 2003 |

|

RU2313772C2 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 1978 |

|

SU1840701A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕГЕРМЕТИЧНОСТИ ТЕХНОЛОГИЧЕСКОЙ МАГИСТРАЛИ В СОСТАВЕ ГЕРМООТСЕКА | 1994 |

|

RU2085887C1 |

| Способ тестирования испытательной системы при контроле герметичности по накоплению при атмосферном давлении | 2021 |

|

RU2785020C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 1993 |

|

RU2100790C1 |

| СПОСОБ ПОИСКА ТЕЧЕЙ (ВАРИАНТЫ) | 2005 |

|

RU2322655C2 |

Изобретение относится к области машиностроения, а именно к технике испытания на герметичность изделий, и может быть использовано в ракетно-космической и авиационной технике, атомной промышленности, приборостроении и других отраслях, связанных с изготовлением изделий высокой степени герметичности. Способ контроля герметичности элементов корпуса изделия заключается в изоляции контролируемых элементов (сварных и разъемных соединений, оболочек корпуса и др.) с помощью накладных локальных вакуумных камер, получении рабочего вакуума в объемах локальных камер, подаче давления контрольного газа (гелия, гелиево-воздушной смеси и др.) в объемы корпуса изделия, последующей регистрации и измерении потоков контрольного газа в объеме каждой локальной камеры, изолирующей контролируемые элементы корпуса. После монтажа накладных локальных вакуумных камер изделие помещается в камеру общего вакуумирования, а перед контролем герметичности из объема этой камеры удаляется атмосферный воздух до остаточного давления менее 1·10-1 мм рт.ст. Операции контроля элементов корпуса изделия могут совмещаться с контролем общей герметичности корпуса изделия при остаточном давлении в объеме камеры общего вакуумирования, меньшем 1·10-4 мм рт.ст. Техническим результатом является повышение чувствительности контроля герметичности элементов корпуса изделий. 1 з.п. ф-лы, 1 табл., 1 ил.

1. Способ контроля герметичности элементов корпуса изделия, заключающийся в изоляции контролируемых элементов с помощью накладных локальных вакуумных камер, получении рабочего вакуума в объемах локальных камер, подаче давления контрольного газа в объемы корпуса изделия, последующей регистрации и измерении потоков контрольного газа в объеме каждой локальной камеры, изолирующей контролируемые элементы корпуса, отличающийся тем, что после монтажа накладных локальных вакуумных камер изделие помещается в камеру общего вакуумирования, а перед контролем герметичности из объема этой камеры удаляется атмосферный воздух до остаточного давления менее 1·10-1 мм рт. ст.

2. Способ контроля по п. 1, отличающийся тем, что операции контроля элементов корпуса изделия совмещают с контролем общей герметичности корпуса изделия при остаточном давлении в объеме камеры общего вакуумирования, меньшем 1·10-4 мм рт. ст.

| Способ контроля герметичности изделий | 1988 |

|

SU1619085A1 |

Авторы

Даты

2016-10-10—Публикация

2015-06-15—Подача