Изобретение относится к полимерным композициям, а именно к составам для получения селективно поглощающих излучение и люминесцирующих материалов. Предлагаемый материал может быть использован в сельском хозяйстве в качестве светопреобразующего материала, в производстве люминесцирующих экранов и мониторов, для целей организации специальной и декоративной подсветки интерьеров, специального освещения, рекламы, оформления витрин и т.п.

Известна композиция для изготовления люминесцирующего полимерного покрытия (патент РФ №2229496), содержащая в качестве термопласта полиэтилен высокого давления (ПЭВД) с добавками промышленных светостабилизаторов в смеси с люминофорами, активированными ионами европия (Er), иттрия (Y) и эрбия (Yb).

Известна также композиция (патент РФ №2127511), состоящая из термопластичного полимера (полиэтилена), стабилизатора и оптического активатора на основе соединений европия. Поглощение солнечного спектра имеет место в области 250-330 нм и 400-440 нм. Люминесценция происходит в области 620-680 нм.

Известен материал (патент США №6153665), полученный на основе термопластичного материала (ПЭВД), в который введен люминофор на основе оксисульфида иттрия, активированного европием и полиаминосукцинат в качестве светостабилизатора. Полученный светокорректирующий материал эффективно преобразует длины волн солнечного света в длинноволновую область. По утверждению авторов здесь особую роль играет синергический эффект в совместном действии люминофора и стабилизирующей добавки. Отмечается некоторое увеличение срока годности и механических свойств материала.

Общим недостатком для подобного типа материалов является: невысокая эффективность преобразования естественного света; неэффективное использование ближнего инфракрасного диапазона; невысокая фотостабильность, заметно ограничивающая срок использования материала.

Известен также способ (патент РФ №2488621), заключающийся в нанесении на стекло или листовой поликарбонат коллоидных полупроводниковых люминофоров, диспергированных в полимерных лаках и лаковых основах, типа поликарбоната, полиметилметакрилата, поливинилхлорида и некоторых других.

Для эффективной работы люминесцирующего слоя он должен быть нанесен на подложку сверху, т.е. снаружи, со стороны падающего света. Это необходимо по причине того, что любая из указанных в патенте подложек имеет собственное поглощение в УФ-области. Люминесцирующий слой, нанесенный на подложку сверху, подвергается воздействию негативных факторов окружающей среды (осадков, солнечного света, температуры), что приводит к его отслаиванию, а также к уменьшению интенсивности люминесценции. Кроме того, использование в качестве полимерной матрицы или подложки из полихлорвинила (ПВХ) является нежелательным, т.к. при воздействии на ПВХ солнечного света, в материале происходит процесс элиминирования с выделением газообразной соляной кислоты, что приводит к разрушению диспергированных в материале люминофоров.

Наиболее близким аналогом является материал (патент РФ №2007433), получаемый на основе ПЭВД, люминесцирующего пигмента и парафина. Люминесцирующий пигмент изготовлен на основе меламиномочевинотолуолсульфамидформальдегидного или меламинотолуолсульфамидформальдегидного полимера и органической люминесцентной составляющей на основе родамина. Недостатком этого материала является его высокая токсичность при переработке, т.к. при температурах переработки материала происходит выделение формальдегида, что приводит к необходимости введения поглотителя формальдегида. Кроме того, родамины, будучи органическими люминофорами, имеют низкую фотостабильность и выгорают на солнце в течение нескольких дней (см., например, Теренин А.Н. Фотоника молекул красителей, Л.: НАУКА, 1967).

Задачей изобретения является получение нетоксичного в переработке материала и повышение фотостабильности светокорректирующей пленки.

Технический результат заключается в повышении фотостабильности флуоресцирующей добавки (люминофора), повышении эффективности преобразования естественного света и снижении токсичности материала.

Задача изобретения решается тем, что в материале для изготовления светокорректирующей пленки, содержащем термопластичный полимер на основе полиолефинов, углеводороды парафинового ряда и флуоресцирующую добавку, согласно изобретению, в качестве флуоресцирующей добавки использованы квантовые точки с заданной эффективной шириной запрещенной зоны, распределенные в объеме полимера, а материал дополнительно содержит светостабилизирующую добавку, причем упомянутые ингредиенты содержатся в следующих соотношениях, масс. %:

В частном случае применения изобретения эффективная ширина запрещенной зоны квантовых точек может находиться в пределах от 0,1 до 1,5 электронвольт (eV).

В других частных случаях материал может дополнительно содержать пластификатор не более 5,0 масс. %, поверхностно активные вещества не более 0,1 масс. %, антиоксиданты не более 1 масс. %, светорассеивающую добавку не более 3,5 масс. %.

Квантовые точки имеют большой потенциал практического применения. В первую очередь это связано с возможностью изменения такого параметра квантовой точки как эффективная ширина запрещенной зоны. При этом изменяются оптические свойства системы: длина волны люминесценции, область поглощения. С практической точки зрения важные оптические диапазоны - видимый 400-750 нм, ближний инфракрасный 800-900 нм - окно прозрачности крови, 1300-1550 нм - телекоммуникационный диапазон.

Квантовые точки могут быть созданы на основе гетеропереходов.

Данный подход реализуется в квантовых точках типа ядро-оболочка (ядро из одного полупроводника, оболочка из другого). По аналогии с классической теорией гетеропереходов можно выделить две разновидности квантовых точек типа ядро-оболочка.

Тип 1. Широкозонный полупроводник является оболочкой, узкозонный - ядром. Более широкозонный полупроводник выполняет роль пассиватора поверхностных состояний и локализует электрон-дырочную пару внутри ядра. Данный подход используется для увеличения эффективности люминесценции.

Тип 2. Ширины запрещенных зон полупроводников сопоставимы, однако края зон сдвинуты друг относительно друга. Фотовозбужденным носителям заряда энергетически выгодно находиться в разных частях такого нанокристалла, например, электрону выгодно находиться в оболочке, дырке - в ядре (либо наоборот). Квантовые точки ядро-оболочка типа 2 демонстрируют пространственное разделение носителей заряда и могут быть интересны для создания систем с большим временем жизни фотовозбужденной электрон-дырочной пары (вследствие уменьшения перекрывания волновых фунций электроны и дырки). Другим эффектом является уменьшение эффективной ширины запрещенной зоны (ширина запрещенной зоны определяется разностью энергий края зоны проводимости материала оболочки и края валентной зоны материала ядра) и смещение максимума люминесценции в красную область.

Дисперсия коллоидных нанокристаллов по размеру приводит к уширению полос поглощения в спектрах (см. Nanocrystal quantum dots. / Second Edition. Edited by Victor Klimov. USA, 2004). В режиме полного квантового ограничения энергия перехода в первом приближении обратно пропорциональна радиусу нанокристалла. В этом случае уширение полосы поглощения пропорционально сдвигу этого перехода относительно ширины запрещенной зоны объемного материала. В связи указанным, для обеспечения характеристик флуоресцирующих материалов целесообразно задавать не размеры квантовых точек, а эффективную ширину запрещенной зоны.

Методы коллоидной химии позволяют синтезировать многокомпонентные квантовые точки из полупроводников с различными характеристиками, в первую очередь с различной шириной запрещенной зоны (см. например патент РФ №2346022).

Для квантовых точек возможно образование твердых растворов полупроводников, если наблюдается взаимная растворимость материалов в объемном состоянии. Как и в случае объемных полупроводников, образование твердых растворов приводит к модификации энергетического спектра - эффективные характеристики являются суперпозицией значений для индивидуальных полупроводников. Данный подход позволяет изменять эффективную ширину запрещенной зоны при фиксированном размере квантовой точки, что дает еще один способ управления их характеристиками.

Известно, что фотостабильность коллоидных полупроводниковых квантовых точек со структурой ядро-оболочка в кислородсодержащей среде невысокая (см. например патент РФ №2461813), поэтому при получении материала для изготовления светокорректирующей пленки целесообразно распределять квантовые точки в объеме полимера.

В качестве термопластичного полимера (термопласта) предлагается использовать следующие полиолефины: полиэтилен (ПЭ) низкого и высокого давлений (ПЭНД и ПЭВД); смеси ПЭНД и ПЭВД; полипропилен (ПП) и его смеси с ПЭ; полибутадиен (ПБ) и его смеси с ПЭ и ПП; полистирол; полибутилен и его сополимеры; сополимеры ПБ и этилена; полистирол и его сополимеры; поли-4-метилпентен-1 и его сополимеры; сополимеры этилена с винилацетатом.

В качестве светостабилизирующей добавки могут использоваться следующие вещества: пространственно-затрудненные пипередины, типа 2,2,6,6,-тетраметилпипередиламид, 1-(2-оксиэтилен-2,2,6,6-тетраоксипепиридин, (тинувин-622), а также диацетам-5 и полицетам-81.

Заявляемый материал также может содержать следующие улучшающие добавки: пластификаторы; ПАВ анионной, катионной и неионогенной природы; антиоксиданты и светорассеивающие добавки, возможно пигменты.

В качестве пластификатора (модификатора механических свойств и реологии) могут использоваться следующие вещества: нуклеирующие агенты - 4-дифенилкарбоновая кислота, дибензилиденсорбитол, тимин, олигоэфиры, сомономеры бутена, гексена и октена.

В качестве ПАВ могут использоваться вещества как катионной (например, алкоксибензалконийхлорид), так и анионной (алкилсульфоэтоксилат) природы.

В качестве антиоксидантов могут использоваться замещенные фенолы, ароматические амины и триалкилфосфины.

В качестве светорассеивающей добавки могут использоваться следующие вещества: SiO2 (аэросил), ZnO (оксид цинка), мел (карбонат кальция).

Одна из возможных сфер применения светокорректирующей пленки - использование ее в качестве пленочного укрытия теплиц, предназначенных для выращивания растений в защищенном грунте.

Известно, что применение флюоресцирующих пленок в сельском хозяйстве связано с тем обстоятельством, что эффективность целого ряда фотосинтетических и фототропических эффектов в зеленых растениях принципиальным образом зависит от спектрального состава падающего излучения (Тихомиров А.А., Лисовский Г.М., Сидько Ф.Я. Спектральный состав света и продуктивность растений. Новосибирск: Наука, 1991).

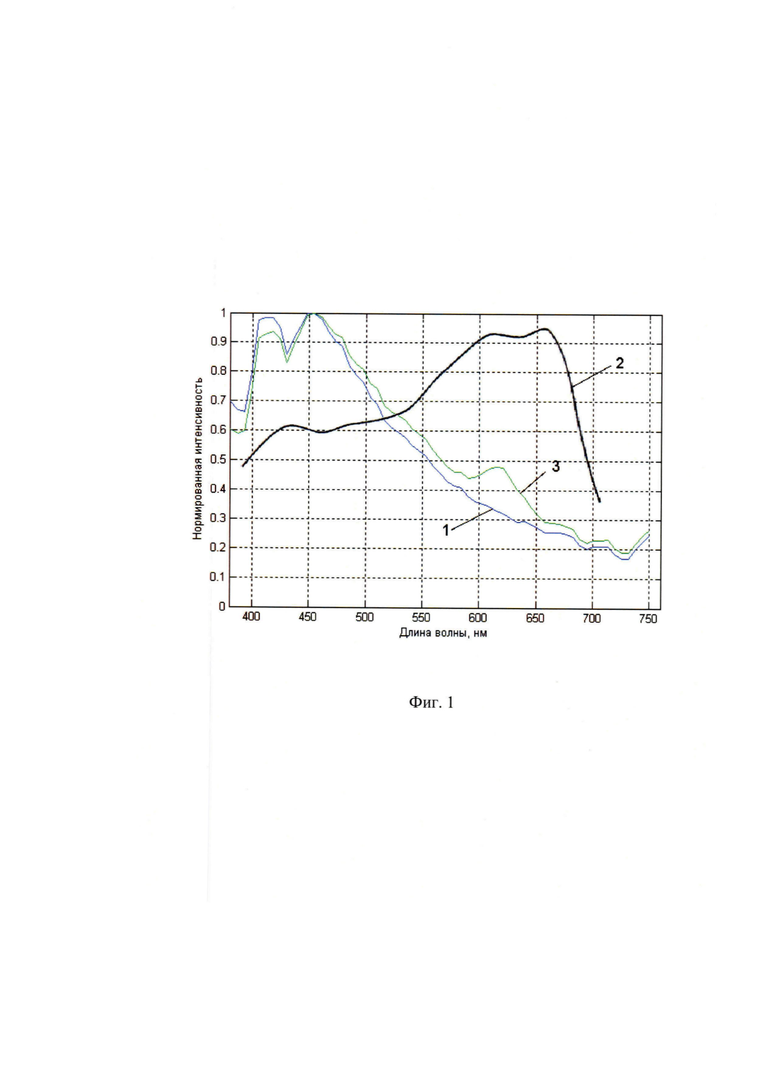

Обобщенная спектральная зависимость (линия 2) фотосинтетической активности растений приведена на фиг. 1. Там же приведены зависимость спектрального распределения естественного освещения в теплице, покрытой стандартной пленкой толщиной 100 мкм (линия 1) и зависимость спектрального распределения освещения в теплице, покрытой флуоресцирующей ПЭВД-пленкой, произведенной с использованием заявляемого материала (линия 3).

Светокорректирующая пленка изготавливается на основе материала, содержащего термопластичный полимер на основе полиолефинов, углеводороды парафинового ряда и флуоресцирующую добавку. В качестве флуоресцирующей добавки использованы квантовые точки с заданной эффективной шириной запрещенной зоны, распределенные в объеме полимера. В этом случае для насыщения массы полиолефина могут быть использованы коллоидные квантовые точки, изготовленные на основе сульфидов, селенидов и халькогенидов кадмия, свинца, индия; селенидов указанных металлов, содержащие фазу или оболочку или один или более слои сульфидов цинка и кадмия или других полупроводниковых материалов, отличающихся шириной запрещенной зоны. Эффективная ширина запрещенной зоны в данном случае должна находиться в пределах 0,5-1,4 eV и квантовые точки при этой ширине запрещенной зоны эффективно люминесцируют в области 580-700 нм.

Материал дополнительно содержит светостабилизирующую добавку. Ингредиенты вводят в материал в следующих соотношениях: квантовые точки 0,01-1,0 масс. %; углеводороды парафинового ряда не более 4,5 масс. %; светостабилизирующая добавка не более 5,0 масс. %; термопластичный полимер - остальное.

В частных случаях материал может дополнительно содержать пластификатор не более 5,0 масс. %, ПАВ не более 0,1 масс. %, антиоксиданты не более 1,0 масс. %, светорассеивающую добавку не более 3,5 масс. %.

Заявленное техническое решение поясняется примерами реализации со ссылкой на иллюстрации.

На фиг.1 приведены: зависимость спектрального распределения естественного освещения в теплице, покрытой стандартной пленкой толщиной 100 мкм (линия 1), обобщенная спектральная зависимость фотосинтетической активности растений (линия 2) и зависимость спектрального распределения освещения в теплице, покрытой флуоресцирующей ПЭВД-пленкой, произведенной с использованием заявляемого материала (линия 3).

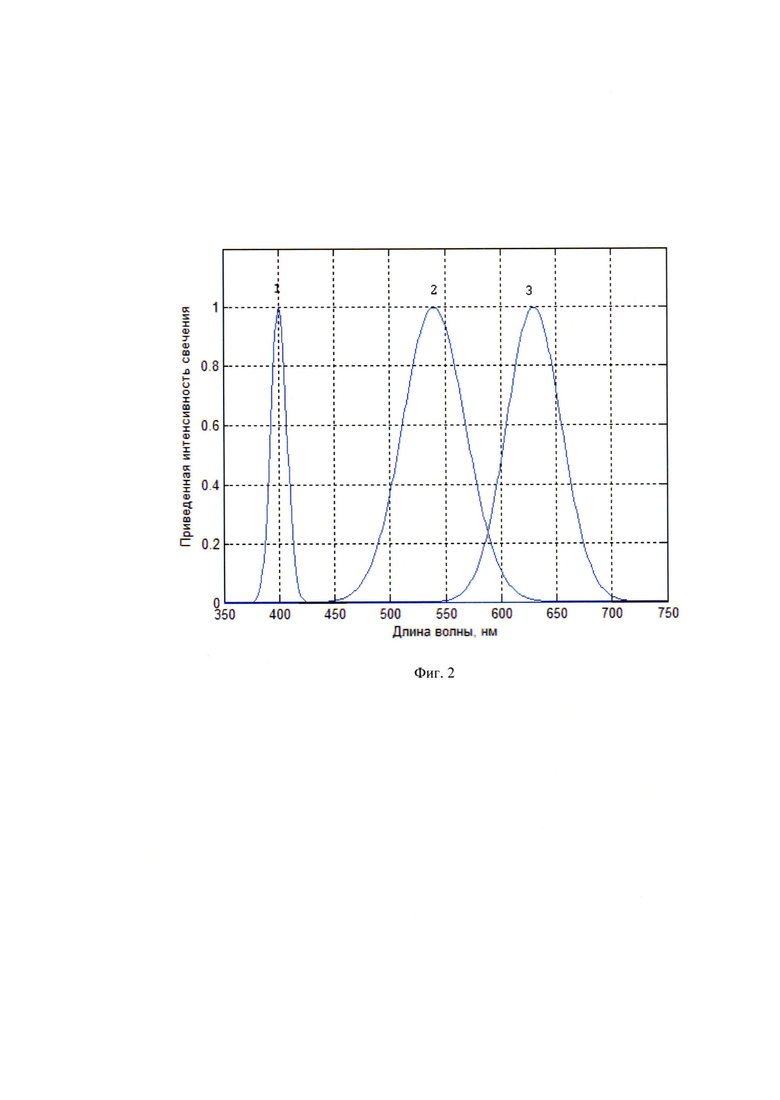

На фиг.2 приведены нормированные спектральные профили RGB-факторов люминесцирующих слоев на основе квантовых точек CdSe/CdS/ZnS.

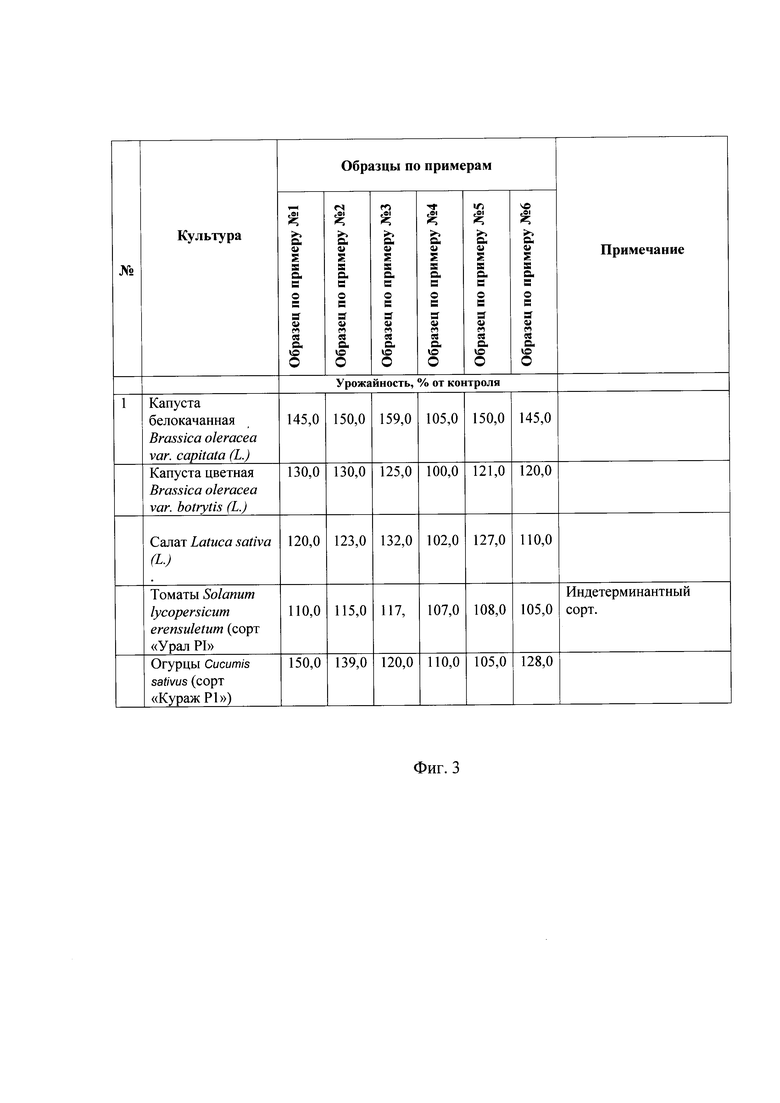

На фиг.3 приведены результаты испытаний образцов флуоресцирующей пленки по влиянию на продуктивность сельскохозяйственных культур.

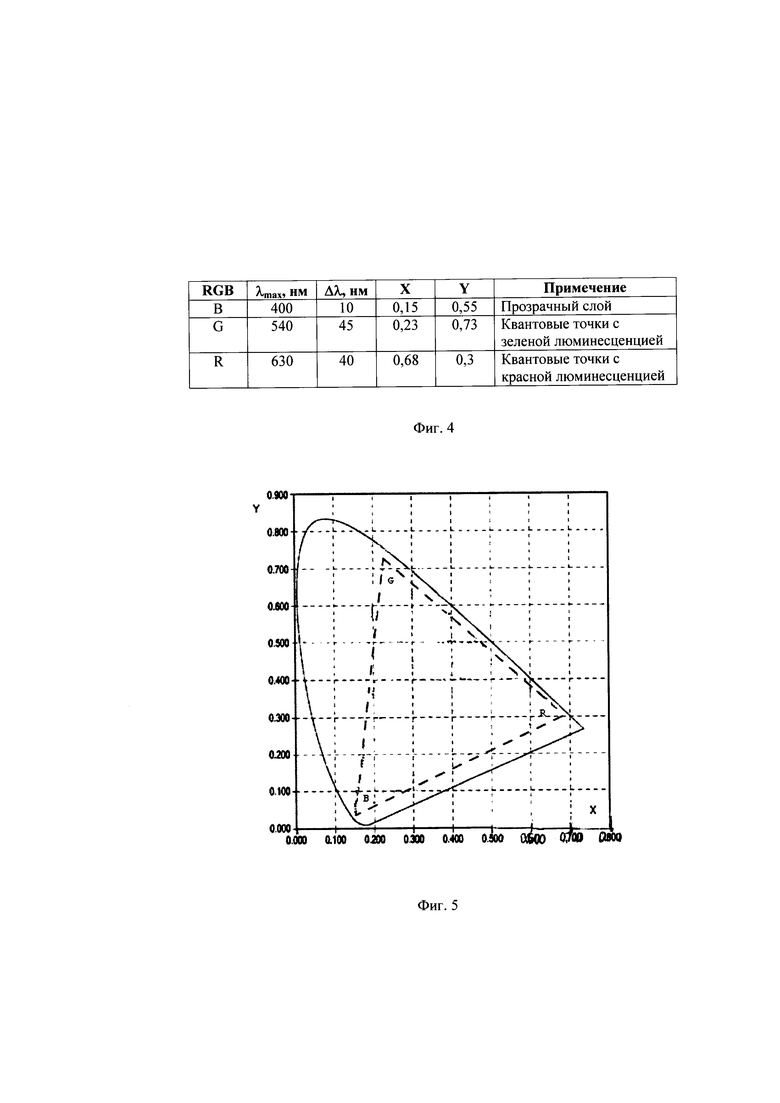

На фиг.4 приведены основные параметры высвечивающих элементов с разбивкой по RGB-факторам.

На фиг.5 пунктирной линией отражена область цветового охвата дисплея на основе полиолефиновой пленки, модифицированной квантовыми точками CdSe/CdS/ZnS.

Ниже приводятся конкретные примеры реализации данного изобретения.

Пример 1

В дисольвер для перемешивания загружали, % масс.:

- 83,02% масс. подходящего растворителя, выбранного из ряда п-, о- или м-ксилолы, крезол, скипидар, гексанон, гексан, октан, декан, толуол, метилцеллозольв, пиридин, ацетон, этанол, метанол, бутанол, аллилацетат;

- 16,60% масс. полиэтилена ПЭВД (ГОСТ 16337-77, производства АО «Казаньоргсинтез»);

- 0,17% масс. углеводородов парафинового ряда - смеси пентадекана с гептадеканом в массовом соотношении 1:1;

- 0,02% масс. светостабилизатора Тинувин-622;

- 0,02% масс. пластификатора - диоктилфталата;

- 0,17% масс. коллоидного люминофора на основе квантовых точек «CANdots» (CAS N1306-23-7, квантовые точки с ядром CdSe и оболочкой ZnSe/ZnS, дисперсия в гексане, максимум пика люминисценции при 620 нм, производитель Strem Chemicals Inc).

Перемешивание проводится в течение 2-х часов при температуре 60-80°С. По достижении полного растворения в смесь добавляется осадитель из указанного выше ряда и температура снижается до 35-45°С. По мере выпадения осадок выгружается на ленту ленточного осушителя, где теплым воздухом отдувается основная масса растворителя. С транспортера ленточного осушителя хлопья полимера выгружаются в бункер измельчителя.

Без учета растворителя, полученный материал содержит:

- 97,84% масс. полиэтилена ПЭВД (ГОСТ 16337-77, производства АО «Казаньоргсинтез»);

- 0,98% масс. углеводородов парафинового ряда - смеси пентадекана с гептадеканом в массовом соотношении 1:1;

- 0,10% масс. светостабилизирующей добавки - Тинувин-622;

- 0,10% масс. пластификатора - диоктилфталата;

- 0,98% масс. квантовых точек «CANdots» (CAS N1306-23-7, квантовые точки с ядром CdSe и оболочкой ZnSe/ZnS).

Полученный материал представляет собой суперконцентрат, который используют для производства пленочного материала. Производство пленки (рукава) толщиной 100 мкм осуществляли с помощью лабораторного экструзера и промышленной установки ОРП. Норма ввода материала (суперконцентрата) составила 50 г на 1 кг коммерческого гранулята ПЭВД марки 153 13-003 (ГОСТ 16337-77).

Полученная флуоресцирующая пленка испытывалась в вегетационных опытах на Михневской опытной станции ВНИИР по известной методике (см. Минич А.С., Минич И.Б., Райда B.C. и др. // Сельскохозяйственная биология. 2003. №3. С. 112-115). Результаты испытаний образцов флуоресцирующей пленки по ее влиянию на продуктивность некоторых сельскохозяйственных культур представлены на фиг. 3 (таблица 1 ). Для выращивания растений использовали почвенную смесь, состоящую из равных количеств перегноя, чернозема и торфа. Растения выращивали в защищенном грунте с использованием обогреваемых культивационных сооружений. Спектральный состав освещения в теплице и приведенную освещенность контролировали на спектрометре AvaSpec-2040 (производство фирмы Avantes). В качестве контрольного пленочного укрытия использовали стандартную пленку по ГОСТ 10354-82, номинальной толщиной 100 мкм.

Пример 2

На стадии приготовления раствора использовали, % масс.:

- 83,12% масс. подходящего растворителя из списка по Примеру 1;

- 16,63% масс. ПЭВД указанной квалификации;

- 0,17% масс. углеводородов парафинового ряда - смеси пентадекана с гептадеканом в массовом соотношении 1:1;

- 0,08% масс. квантовых точек «CANdots» с максимумом люминесценции при 620 нм.

Без учета растворителя полученный материал содержит:

- 98,52% масс. ПЭВД указанной квалификации;

- 0,99% масс. углеводородов парафинового ряда - смеси пентадекана с гептадеканом в массовом соотношении 1:1;

- 0,49 масс. % квантовых точек «CANdots».

Полученный материал использовался в 20-кратном разбавлении для получения флуоресцирующей пленки, как описано в примере 1. Полученные пленки испытывались в вегетационных опытах. Результаты также приведены на фиг. 3 (таблица 1 ).

Пример 3

На стадии приготовления раствора использовали, % масс.:

- 82,81% масс. подходящего растворителя из списка по примеру 1;

- 16,56% масс. ПЭВД указанной квалификации;

- 0,17% масс. углеводородов парафинового ряда;

- 0,17% масс. квантовых точек «CANdots» с максимумом люминесценции при 620 нм;

- 0,29% масс. светорассеивающей добавки, тонкодисперсного SiO2 в виде аэросила марки А-380.

Без учета растворителя полученный материал содержит:

- 96,39% масс. ПЭВД указанной квалификации;

- 0,96% масс. углеводородов парафинового ряда;

- 0,96% масс. квантовых точек «CANdots»;

- 1,69% масс. тонкодисперсного SiO2 в виде аэросила марки А-380.

Полученный материал использовался в 20-кратном разбавлении для получения флуоресцирующей пленки, как описано в примере 1. Полученные пленки испытывались в вегетационных опытах. Результаты приведены на фиг. 3 (таблица 1 ).

Пример 4

Флуоресцирующую пленку получали, как в примере 3, за исключением того, что вместо аэросила А-380 добавляли мелкодисперсный ZnO в том же количестве - 0,29% масс. Данные по эффективности полученного материала приведены на фиг. 3 (таблица 1 ).

Пример 5

Флуоресцирующую пленку получали, как в примере 3, за исключением того, что в раствор вместо аэросила А-380 добавляли мелкодисперсный ZnO в количестве 0,28% масс, использовали 0,02 масс. % поверхностно-активного вещества - алкилсульфата, 0,81 масс. % светостабилизатора - фенилсалицилата, 0,81 масс. % пластификатора диоктилфталата и до 100 масс. % растворителя - ксилола.

Без учета растворителя полученный материал содержит:

- 87,83% масс. ПЭВД указанной квалификации;

- 0,88% масс. углеводородов парафинового ряда;

- 0,88% масс. квантовых точки «CANdots»;

- 1,53% масс. светорассеивающей добавки - мелкодисперсного ZnO;

- 0,09 масс. % поверхностно-активного вещества - алкилсульфата;

- 4,39 масс. % светостабилизирующей добавки - фенилсалицилата;

- 4,39 масс. % пластификатора - диоктилфталата.

Данные по эффективности полученного материала приведены на фиг. 3 (таблица 1 ).

Пример 6

На стадии приготовления раствора использовали, % масс.:

- 83,255% масс. подходящего растворителя из списка по примеру 1;

- 16,651% масс. ПЭВД указанной квалификации;

- 0,083% масс. углеводородов парафинового ряда - смеси пентадекана с гептадеканом в массовом соотношении 1:1;

- 0,008 масс. % светостабилизатора - фенилсалицилата;

- 0,003% масс. квантовых точек «CANdots» с максимумом люминесценции при 620 нм.

Без учета растворителя полученный материал содержит:

- 99,43% масс. ПЭВД указанной квалификации;

- 0,50% масс. углеводородов парафинового ряда - смеси пентадекана с гептадеканом в массовом соотношении 1:1;

- 0,05 масс. % светостабилизатора - фенилсалицилата;

- 0,02 масс. % квантовых точек «CANdots».

Данные по эффективности полученного материала приведены на фиг. 3 (таблица 1 ).

Результаты испытаний показывают достаточно высокую эффективность светокорректирующего материала. Применение в качестве флуоресцирующей добавки квантовых точек с заданной эффективной шириной запрещенной зоны обеспечивает повышение эффективности преобразования естественного света, а также фотостабильности флуоресцирующей добавки, что позволило культивировать растения в течение всего срока вегетации без замены пленочного материала. Кроме того, применение квантовых точек позволило снизить токсичность производства светокорректирующего материала.

Другая возможная сфера применения светокорректирующей пленки - использование ее для изготовления люминесцентных экранов и мониторов.

Люминесцентный экран состоит из светодиодной матрицы на основе экономичных и высокоэффективных синих светодиодов и люминесцентного полимерного покрытия с нанесенный на него полиолефиновым полимером, содержащим квантовые точки.

Полимерное покрытие представляет собой полимерную основу, оптически прозрачную в синей видимой области спектра 380-450 нм, изготовленную на основе следующих полимеров: полиметакрилатов или поликарбонатов или полистирола и аналогичных полимеров, с нанесенным чередующимися слоями полиолефина, содержащего квантовые точки, характеризующиеся люминесценцией в зеленой G (540-580 нм) и красной R (620-630 нм) областях спектра и слоя, не содержащего фотоактивной добавки (В).

Нормированные спектральные профили RGB-факторов люминесцирующих слоев на основе квантовых точек CdSe/CdS/ZnS приведены на фиг. 2. На графике линия 1 отражает характеристику нелюминесцирующего слоя, светодиод с максимумом высвечивания λmax=400 нм и шириной пика Δλ=10 нм; линия 2 - слой с квантовыми точками, люминесцирующими в зеленой области спектра, λmax=540 нм, Δλ=45 нм; линия 3 - слой с квантовыми точками, люминесцирующими в красной области спектра, λmax=630 нм, Δλ=40 нм.

Основные параметры высвечивающих элементов приведены на фиг.4 ( таблица 2 ).

Высокие оптические свойства RGB-элементов позволяют получить область цветового охвата существенно более широкую, чем у традиционных OLED-мониторов. Цветовой охват дисплея (пунктирный треугольник) на основе полиолефиновой пленки, модифицированной квантовыми точками CdSe/CdS/ZnS, представлен на фиг. 5.

Управление физической яркостью пикселя может быть осуществлено методом широтно-импульсной модуляции (ШИМ), что позволяет получить более глубокие ахроматические оттенки и соответственно высокую степень контрастности (см., например, Шуберт Ф.Е. Светодиоды. М.: ФИЗМАТГИЗ, 2008.; Бугров В.Е., Виноградова К.С. Оптоэлектроника светодиодов. СПб: 2013). Применение экономичной и дешевой синей светодиодной матрицы, прекрасные физико-оптические свойства квантовых точек, а также указанный метод управления физической яркостью пикселя обусловили более высокую эффективность люминесцентного дисплея по сравнению с традиционными OLED-дисплеями.

В качестве слоя с квантовыми точками, люминесцирующими в красной области спектра, может быть использована пленка, полученная из материала по примеру 1.

Для получения люминесцирующей пленки, предназначенной для использования в люминесцентных экранах, в качестве сырья использовали смесь полиолефинов марки Lupol (производства LG Chemicals, Южная Корея).

Для изготовления однослойной флюоресцирующей пленки с квантовыми точками, люминесцирующими в зеленой области, методом выдува рукава использовали суперконцентрат, полученный в соответствии с разработанной технологией с использованием квантовых точек «CANdots» (CAS N1306-23-7, квантовые точки с ядром CdSe и оболочкой ZnSe/ZnS, дисперсия в гексане, максимум пика люминесценции при 550 нм, производитель Strem Chemicals Inc, эффективная ширина запрещенной зоны составляет 0,7 эВ).

Пример 7

Для получения суперконцентрата в диссольвер для перемешивания загружали:

- 88,2% масс. смеси растворителей по примеру 1,

- 10% масс. указанного выше полиолефина,

- 0,5% масс. углеводородов парафинового ряда - смеси пентадекана с гептадеканом в массовом соотношении 1:2,

- 0,5% масс. светостабилизатора - гидроксифенилбензотриазола,

- 0,3% масс. пластификатора - дибутилфталата,

- 0,2% масс. антиоксиданта - фенил-п-фенилендиамина,

- 0,2% масс. модификатора реологии - изононилизононата,

- 0,1% масс. коллоидного люминофора на основе квантовых точек «CANdots» (CAS N1306-23-7, квантовые точки с ядром CdSe и оболочкой ZnSe/ZnS, дисперсия в гексане, максимум пика люминесценции при 550 нм, производитель Strem Chemicals Inc).

Перемешивание проводится в течение 1,0 часа при температуре 80°С. По мере достижения полного растворения в смесь добавляется осадитель из указанного выше ряда и температура снижается до 35°С. По мере выпадения осадок выгружается на ленту ленточного осушителя.

Осушение полученного осадка осуществляется воздухом при 50°С в течении 0,5 часа удаляется основная масса растворителей и осадителей. Отдуваемый растворитель улавливается и возвращается обратно в диссольвер.

Без учета растворителя полученный материал содержит:

- 85,1% масс. указанного выше полиолефина,

- 4,0% масс. углеводородов парафинового ряда - смеси пентадекана с гептадеканом в массовом соотношении 1:2,

- 4,0% масс. светостабилизатора - гидроксифенилбензотриазола,

- 2,5% масс. пластификатора - дибутилфталата,

- 1,7% масс. антиоксиданта - фенил-п-фенилендиамина,

- 1,7% масс. модификатора реологии - изононилизононата,

- 1,0% масс. квантовых точек «CANdots».

Подготовленный суперконцентрат используют для производства пленочного материала методом выдува рукава. В результате получена флуоресцирующая пленка толщиной 80 мкм, с прочностью на разрыв 125 кг/м2 и относительным удлинением при разрыве 205%.

Абсолютный квантовый выход люминесценции полученного материала по примеру 7 составил 55%.

Пример 8

Флуоресцирующую пленку получали, как в примере 7, за исключением того, что вместо указанного антиоксиданта использован антиоксидант марки Lowinox СА22-пространственно-затрудненный фенольный антиоксидант.

Квантовый выход люминесценции полученного светокорректирующего материала составил 42%.

Приведенные примеры получения и применения материала для изготовления флуоресцирующих пленок показывают, что предложенный материал может быть использован в различных отраслях промышленности с получением заявленных полезных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕТОКОРРЕКТИРУЮЩЕЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 2013 |

|

RU2567909C2 |

| ФЛУОРЕСЦИРУЮЩАЯ ПОЛИМЕРНАЯ ПЛЕНКА | 2014 |

|

RU2581094C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЛУОРЕСЦИРУЮЩЕЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 2014 |

|

RU2581093C2 |

| СВЕТОПРЕОБРАЗУЮЩИЙ БИОСТИМУЛИРУЮЩИЙ МАТЕРИАЛ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2488621C1 |

| ЛЮМИНЕСЦЕНТНЫЙ СЕНСОР НА ПАРЫ АММИАКА | 2012 |

|

RU2522902C1 |

| Способ изготовления материала люминесцентного сенсора и устройство люминесцентного сенсора для анализа кислых и основных компонентов в газовой фазе | 2017 |

|

RU2758182C2 |

| ЛЮМИНЕСЦЕНТНЫЕ ЧЕРНИЛА ДЛЯ КРИПТОЗАЩИТЫ ДОКУМЕНТОВ И ИЗДЕЛИЙ ОТ ПОДДЕЛОК, СПОСОБ ИХ НАНЕСЕНИЯ, А ТАКЖЕ СПОСОБЫ КОНТРОЛЯ ПОДЛИННОСТИ ТАКИХ ИЗДЕЛИЙ | 2011 |

|

RU2503705C2 |

| СПОСОБ МАРКИРОВКИ ОРГАНИЧЕСКИХ ТОПЛИВ С ПОМОЩЬЮ КВАНТОВЫХ ТОЧЕК | 2022 |

|

RU2780550C1 |

| СПОСОБ СОЗДАНИЯ СКРЫТЫХ ЛЮМИНЕСЦЕНТНЫХ МЕТОК | 2012 |

|

RU2530238C2 |

| ЛЮМИНЕСЦЕНТНЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО НА ЕГО ОСНОВЕ | 2011 |

|

RU2500715C2 |

Изобретение относится к материалу для изготовления светокорректирующей полимерной пленки, которая может найти широкое применение в качестве светопреобразующего материала. Материал содержит термопластичный полимер на основе полиолефинов, углеводороды парафинового ряда в количестве не более 4,5 мас.%, светостабилизирующую добавку не более 5,0 мас.% и 0,01-1,0 мас.% флуоресцирующей добавки - квантовых точек с заданной эффективной шириной запрещенной зоны, распределенных в объеме полимера. Материал может дополнительно содержать не более 5,0 мас.% пластификатора, не более 0,1 мас.% поверхностно-активного вещества, не более 1,0 мас.% антиоксиданта, не более 3,5 мас.% светорассеивающей добавки. Изобретение обеспечивает повышение фотостабильности светокорректирующей пленки и эффективности преобразования естественного света при снижении токсичности материала. 5 з.п. ф-лы, 5 ил., 8 пр.

1. Материал для изготовления светокорректирующей полимерной пленки, содержащий термопластичный полимер на основе полиолефинов, углеводороды парафинового ряда и флуоресцирующую добавку, отличающийся тем, что в качестве флуоресцирующей добавки содержит квантовые точки с заданной эффективной шириной запрещенной зоны, распределенные в объеме полимера, а материал дополнительно содержит светостабилизирующую добавку, причем упомянутые ингредиенты содержатся в следующих соотношениях, мас.%:

2. Материал по п.1, отличающийся тем, что эффективная ширина запрещенной зоны квантовых точек находится в пределах от 0,1 до 1,5 электронвольт (eV).

3. Материал по п.1 или 2, отличающийся тем, что дополнительно содержит пластификатор в количестве не более 5,0 мас.%.

4. Материал по п.3, отличающийся тем, что дополнительно содержит поверхностно-активные вещества в количестве не более 0,1 мас.%.

5. Материал по п.4, отличающийся тем, что дополнительно содержит антиоксиданты в количестве не более 1,0 мас.%.

6. Материал по п.5, отличающийся тем, что дополнительно содержит светорассеивающую добавку в количестве не более 3,5 мас.%.

| СВЕТОПРЕОБРАЗУЮЩИЙ БИОСТИМУЛИРУЮЩИЙ МАТЕРИАЛ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2488621C1 |

Авторы

Даты

2016-10-10—Публикация

2013-12-30—Подача