Изобретение относится к области производства многослойных пленочных полимерных материалов на основе термопластичных полимеров, а именно к флуоресцирующим полимерным пленкам, селективно поглощающим излучение. Подобного типа пленочные материалы находят применение в сельском хозяйстве в качестве светокорректирующих пленочных укрывных материалов, специальных упаковочных материалов, материалов для трансформации естественного солнечного излучения в солнечной энергетике, для производства люминесцентных экранов и дисплеев.

Введение в объем термопластичного материала флуоресцирующих компонентов, как правило, связано с ухудшением механических и оптических свойств пленки. Компенсация ухудшения свойств флуоресцирующих пленок чаще всего достигается введением различных добавок.

Известен материал (патент США №6153665), полученный на основе термопластичного материала, в частности ПЭВД, в который введен люминофор на основе оксисульфида иттрия, активированного европием, и полиаминосукцинат в качестве светостабилизатора. Полученный светокорректирующий материал эффективно преобразует длины волн солнечного света в длинноволновую область. По утверждению авторов здесь особую роль играет синергический эффект, заключающийся в совместном действии люминофора и стабилизирующей добавки. Отмечается некоторое увеличение срока годности и механических свойств материала.

Известно использование светопреобразующего состава для изготовления экструзионной полиэтиленовой пленки (а.с. СССР №1780309). Для получения флуоресцирующих пленок на основе полиэтилена высокого давления (ПЭВД) предложено использовать в качестве светопреобразующих добавок комплексные соединения нитрата европия с 1,10-фенантролином, или 2,2′-дипиридилом, или 4,4′-диметил-2,2′-дипиридилом в смеси с парафином. Применение парафина увеличивает дисперсность и равномерность распределения частиц светопреобразователя в пленке, повышает стабильность светопреобразующих свойств в условиях воздействия влаги и нагревания. Пленки, полученные на основе данной композиции, обеспечивают хорошее светопреобразование, однако характеризуются низкой фотостабильностью и коротким сроком полезного использования.

Общим недостатком для подобного типа материалов является неэффективное использование ближнего инфракрасного диапазона; низкая фотостабильность, заметно ограничивающая срок годности материала.

Предварительные исследования показывают высокую эффективность использования в качестве флуоресцирующих компонентов квантовых точек, изготовленных на основе сульфидов, селенидов и халькогенидов кадмия, свинца, индия; селенидов указанных металлов, содержащих фазу или оболочку или один или более слоев сульфида цинка и кадмия, или других полупроводниковых материалов, характеризующихся отличной от основного материала шириной запрещенной зоны и эффективно люминесцирующих в спектральной области 580-700 нм.

Введение квантовых точек в термопластичный полимер также предполагает использование различных добавок, предназначенных как компенсировать изменения механических и оптических свойств пленки, так и придавать новые свойства, связанные с присутствием указанных люминофоров. Кроме того, важную роль в достижении положительного результата играют природа и свойства самого используемого термопласта, связанные с их совместимостью с квантовыми точками, температурами переработки, индексами расплава, температурами стеклования и плавления, возможно, с кислородопроницаемостью, способностью к перекисному окислению, дисперсностью и степенью кристалличности.

Задача изобретения заключается в увеличении срока службы флуоресцирующей пленки, ее долговечности и повышении эффективности светопреобразования, что обеспечивается за счет увеличения прочности пленки, ее прозрачности и улучшения люминесцирующих свойств.

Технический результат заключается в повышении прочности на разрыв и относительного удлинения при разрыве пленки, увеличении прозрачности, а также в увеличении квантового выхода флуоресценции.

Поставленная задача решается тем, что флуоресцирующая полимерная пленка, изготовленная из термопластичного полимера с флуоресцирующим компонентом и углеводородами парафинового ряда, введенными в объем полимера, отличается тем, что содержит, по меньшей мере, один соэкструдированный с указанным полимером дополнительный слой термопластичного полимера, выбранный из того же класса термопластичных полимеров и обладающий более высокими механическими свойствами, при этом в качестве флуоресцирующего компонента использованы квантовые точки, введенные в количестве не более 0,5% масс., а в качестве термопластичного полимера для слоя с флуоресцирующим компонентом использован полимер, совместимый с квантовыми точками.

Предпочтительно пленка содержит два соэкструдированных дополнительных слоя термопластичного полимера, причем слой с флуоресцирующим компонентом расположен между дополнительными слоями. При этом в качестве параметра, определяющего совместимость термопластичного полимера с квантовыми точками, может быть использован показатель фотостабильности, или показатель квантового выхода флуоресценции, или показатель спектрального распределения свечения.

В частном случае реализации изобретения в качестве квантовых точек могут быть использованы полупроводниковые коллоидные материалы, выбранные из группы CdSe, CdS, CdTe, InP, InAs, CuInS2, CuInSe2, ZnS, CdZnS, CdZnSe. При этом в качестве термопластичного полимера может быть использован полимер из группы полиолефинов или кремнийорганический полимер с температурой плавления 75÷110°C.

Желательно чтобы термопластичный полимер, использованный для дополнительного слоя, содержал добавку, обеспечивающую повышение прозрачности дополнительного слоя, и/или добавку, обеспечивающую снижение степени кристалличности. При этом между слоем полимера с квантовыми точками и дополнительным слоем может находиться склеивающий слой. Причем в качестве добавки, обеспечивающей повышение прозрачности дополнительного слоя, может быть использован ароматический полиамид с фрагментами гексаметилендиамина и адипиновой кислоты, а также натриевые соли нафтеновых кислот в количестве 0,1÷0,5% масс., а в качестве добавки, обеспечивающей снижение степени кристалличности, может быть использован глицерилстеарат в количестве 0,1÷0,7% масс.

Целесообразно, чтобы толщина склеивающего слоя находилась в диапазоне 5÷30 мкм, а склеивающий слой был выполнен из сополимеров этилена с малеиновым ангидридом или из гидролизованного сополимера этилена и винилацетата.

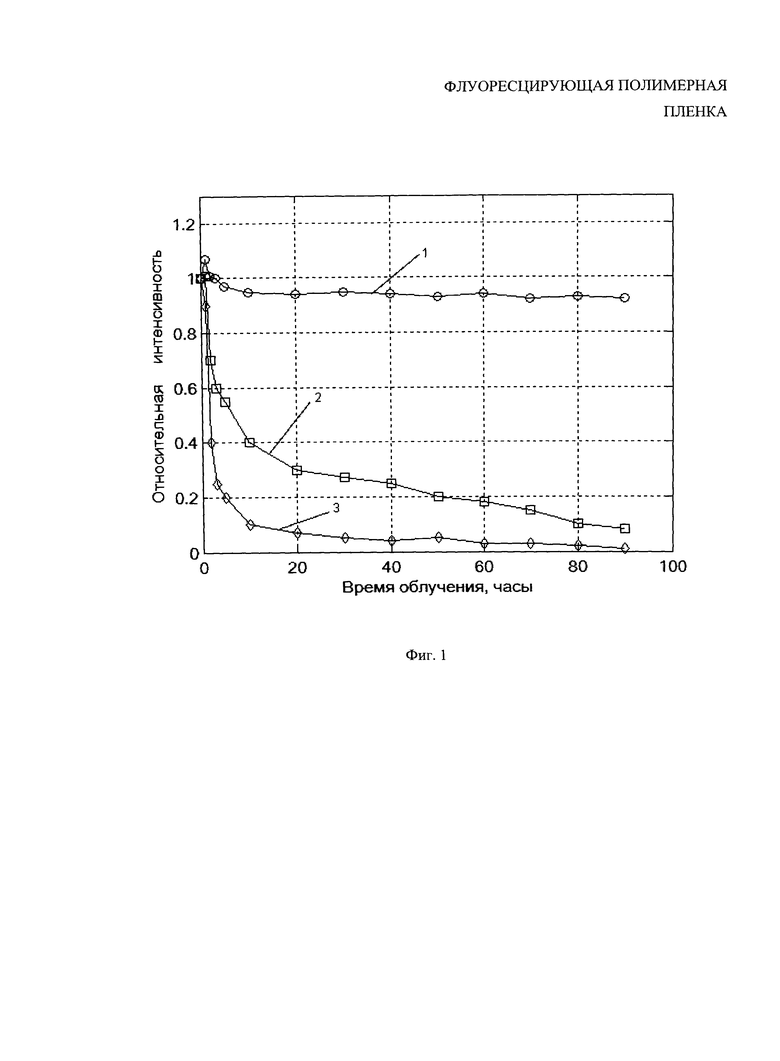

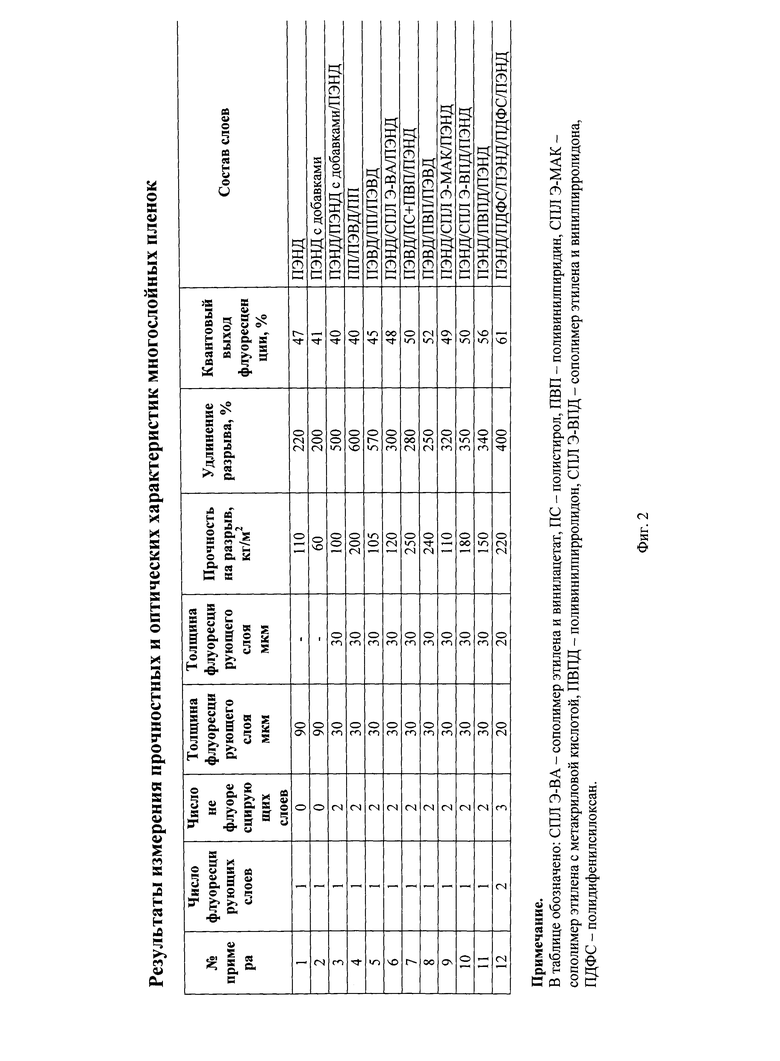

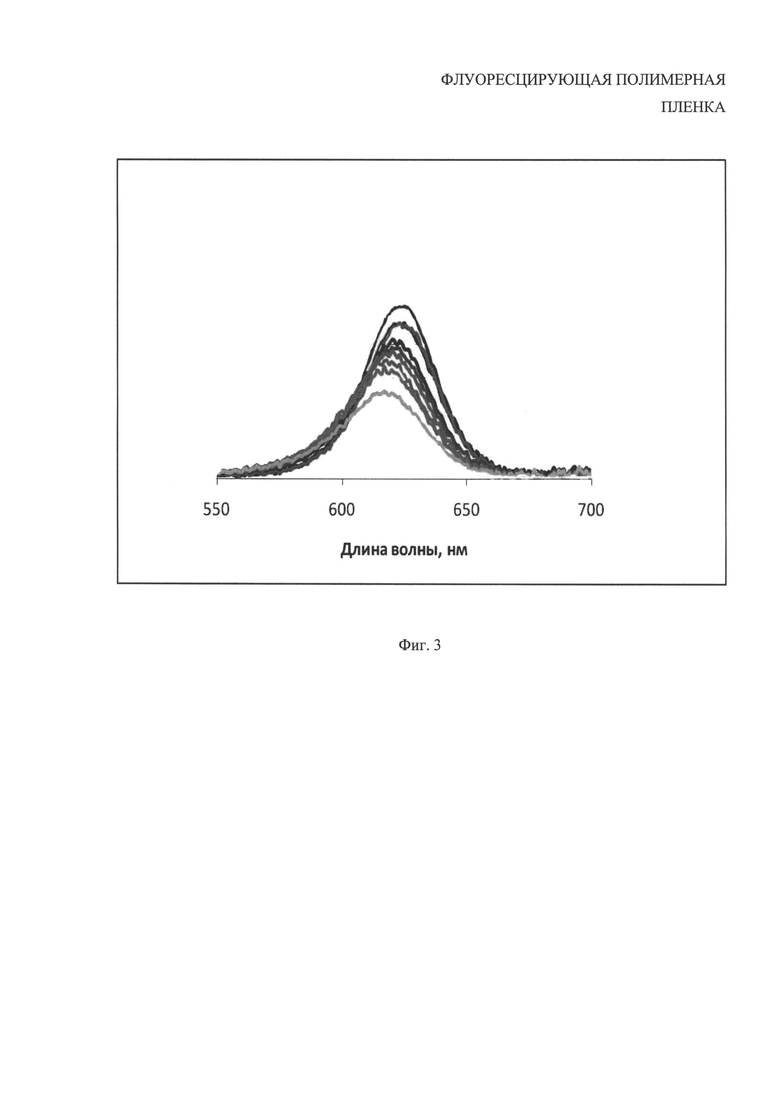

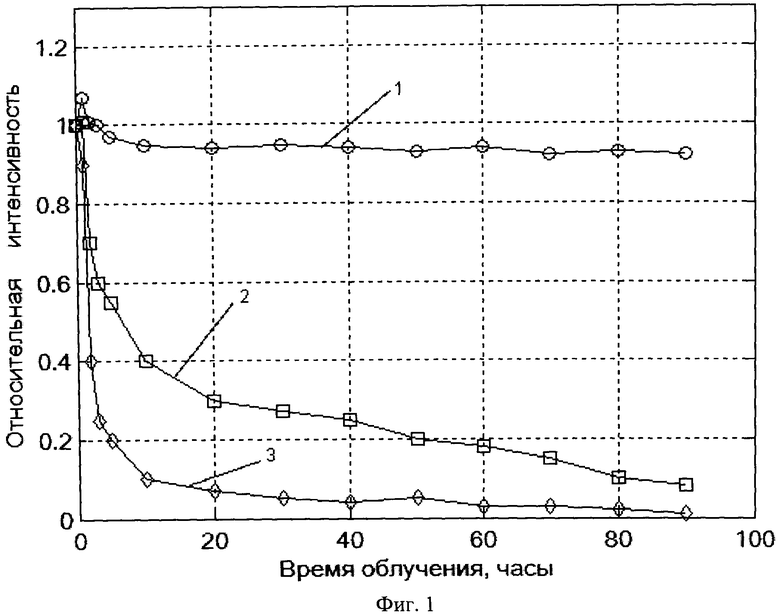

Изобретение подробно поясняется далее со ссылкой на чертежи, где на фиг. 1 приведены кинетические кривые падения интенсивности флуоресценции квантовых точек; на фиг. 2 приведены данные механических и флуоресцирующих свойств различных образцов пленки; на фиг. 3 - изменение спектра фотофлуоресценции квантовых точек, введенных в матрицу ПВХ в процессе фотодеградации.

Задача изготовления долговечной полимерной пленки, обладающей эффективной флуоресценцией, решается следующим образом.

Многослойный флуоресцирующий материал может содержать два и более полимерных слоев различной толщины. Для изготовления многослойных флуоресцирующих материалов могут быть использованы методы соэкструзии на стандартном оборудовании, оснащенном одним или более экструдерами, работающими при различных условиях и с различными технологическими параметрами. При этом толщина изготовляемых слоев составляет 10÷100 мкм.

Экструзионные головки для изготовления многослойной рукавной пленки отличаются от таковых для изготовления однослойной рукавной пленки. Основное отличие заключается в том, что центральная оправка окружена коаксиально несколькими кольцевыми элементами, между которыми имеются кольцевые щели. Эти кольцевые элементы соединяются с одним или несколькими экструдерами для подачи полимерного расплава (патенты Германии №19924540, №2306834). В некоторых случаях кольцевые зазоры могут быть коническими и располагаться один над другим (европейский патент №1055504). В головках любого типа расплав разделяется с помощью первичных распределителей на несколько потоков, которые направляются затем в спиральные распределители, которые обеспечивают объединение всех потоков. Головка оборудована необходимым количеством питателей, подающих полимер из экструдеров, каждый из которых работает в своем режиме.

Флуоресцирующая полимерная пленка, как упомянуто выше, изготавливается из термопластичного полимера, в объем которого введен флуоресцирующий компонент. При этом используются углеводороды парафинового ряда и ряд добавок. Пленка производится, по меньшей мере, из двух слоев методом соэкструзии с использованием родственного (выбранного из того же класса термопластичных полимеров) термопластичного полимера, обладающего более высокими механическими свойствами, при этом в качестве флуоресцирующего компонента использованы квантовые точки, введенные в количестве не более 0,5% масс., а в качестве термопластичного полимера для слоя с флуоресцирующим компонентом использован полимер, совместимый с квантовыми точками.

Лучший результат может быть получен, если пленка содержит два дополнительных слоя, полученных методом соэкструзии с использованием родственного термопластичного полимера, обладающего более высокими механическими свойствами, причем слой с флуоресцирующим компонентом расположен между дополнительными слоями.

В качестве флуоресцирующих коллоидных материалов (см. Nanocrystal quantum dots./Second Edition. Edited by Victor Klimov. USA, 2004) для создания флуоресцирующих слоев используются квантовые точки, изготовленные на основе сульфидов, селенидов и халькогенидов кадмия, свинца, индия; селенидов указанных металлов, содержащих фазу или оболочку или один или более слоев сульфида цинка и кадмия, или других полупроводниковых материалов, характеризующихся отличной от основного материала шириной запрещенной зоны и эффективно люминесцирующих в спектральной области 580÷700 нм. Концентрация люминесцирующего материала в флуоресцирующих слоях составляет 0,01÷1,0% масс.

В качестве термопластичных полимеров для люминесцирующих и нелюминесцирующих (дополнительных) пленочных слоев предполагается использовать: полиэтилен (ПЭ) низкого и высокого давления (ПЭНД и ПЭВД), смеси ПЭНД и ПЭВД, полипропилен (ПП) и его смеси с ПЭ, полибутадиен (ПБ) и его сополимеры и его смеси с ПЭ и ПП, полистирол (ПС) и его сополимеры, полибутилен и его сополимеры, сополимеры ПБ и этилена, поли-4-метилпентен-1 и его сополимеры, сополимеры этилена с винилацетатом, сополимеры этилена с виниловым спиртом, сополимеры этилена с акриловой и метакриловой кислотой, поливинилпирролидон, поливинилпиридин. Может быть использован кремнийорганический полимер полидиметилсилоксана, полидифенилсилоксана и их смеси с температурами плавления 75÷110°C.

Пленочный материал также может содержать добавки и модификаторы: поверхностно активные вещества (ПАВ) анионной, катионной и неионогенной природы; углеводороды парафинового ряда, пластификаторы, модификаторы реологии, антиоксиданты, светостабилизаторы, возможно пигменты и светорассеивающие добавки.

Для приготовления флуоресцирующих слоев использованы полимеры и сополимеры с низкими механическими свойствами, но характеризующиеся высокой степенью совместимости с квантовыми точками и необходимыми добавками и модификаторами.

Существует целый ряд полимерных сред, в которых квантовые точки проявляют повышенную фотостабильность, высокий квантовый выход флуоресценции и стабильное спектральное распределение свечения. Так, например, квантовый выход флуоресценции в матрице полистирола, полиливинилпиридина, полипропилена, сополимера винилацета, акриловой, метакриловой кислот и некоторых др., существенно выше, чем в матрицах поливинилхлорида, поливинилиденхлорида, фторсодержащих сополимеров, которые эффективно тушат флуоресценцию.

Как указано выше, совместимость термопластичного полимера с квантовыми точками может определяться показателем фотостабильности. Измерения фотостабильности флуоресцирующих полимерных пленок проводилось путем сравнением фотодеградации образцов, облучаемых УФ-излучением в одинаковых условиях. Кинетика фотодеградации материала в воздушной атмосфере изучалась путем облучения образцов пленок на трансиллюминаторе ETX-26F. Длина волны излучения составляла 312 нм, интенсивность - 10000 мВт/см2.

На фиг. 1 приведены результаты сравнительных испытаний образцов пленок, где цифрой 1 обозначена кривая падения интенсивности флуоресценции квантовых точек «CANdots» в матрице полистирола (CAS N1306-23-7, квантовые точки с ядром CdSe и оболочкой ZnSe/ZnS) с максимумом пика флуоресценции при 620 нм; цифрой 2 - то же в матрице сополимера винилиденфторида и тетрафторэтилена (СПЛ Ф-42); цифрой 3 - то же в матрице поливинилхлорида (ПВХ). Результаты испытаний показывают, что за время облучения до 4-х суток образцов полистирола интенсивность флуоресценции падает не более чем на 10%. В то время как для СПЛ Ф-42 падает на 90%, а для ПВХ - на 98%. Таким образом, фотостабильность квантовых точек в объеме полистирола почти на порядок выше, чем в хлор-, фторсодержащих матрицах.

Другим показателем совместимости термопластичного полимера с квантовыми точками может являться показатель квантового выхода флуоресценции. Квантовый выход измеряется в процентах в виде показателя, отражающего отношение числа высвеченных квантов к числу поглощенных. Данные по квантовому выходу флуоресценции приведены в таблице на фиг. 2.

Еще одним показателем совместимости термопластичного полимера с квантовыми точками может быть показатель спектрального распределения свечения. Спектральное распределение определяется спектром флуоресценции, который представляет зависимость интенсивности свечения от длины волны. Изменение спектра фотофлюоресценции квантовых точек, введенных в матрицу ПВХ в процессе фотодеградации, показан на фиг. 3. Видно, что положение максимума пика флюоресценции изменяется от 620 нм до 610 нм, то есть спектр смещается в коротковолновую область спектра.

Для повышения прозрачности дополнительного слоя в него вводят специальную добавку, например ароматический полиамид с фрагментами гексаметилендиамина и адипиновой кислоты, а также натриевые соли нафтеновых кислот в количестве 0,1÷0,5% масс.

Уменьшение степени кристалличности обеспечивают введением в термопластичный полимер дополнительного слоя глицерилстеарата в количестве 0,1÷0,7% масс.

В случае недостаточной совместимости (адгезии) слоев пленки между слоем полимера с квантовыми точками и дополнительным слоем вводят склеивающий слой толщиной 5÷30 мкм. В качестве материала для склеивающего слоя используют, например, сополимеры этилена с малеиновым ангидридом или гидролизованный сополимер этилена и винилацетата.

Введение в объем термопластичного материала флуоресцирующих компонентов, как правило, связано с ухудшением механических и оптических свойств пленки. Так, пленка ПЭВД толщиной 100 мкм, изготовленная из полимера марок 15803-020 и 10803-020, не содержащая указанных выше флуоресцирующих добавок, характеризуется следующими физико-механическими свойствами: прочность при растяжении -150 кг/м2, относительное удлинение при разрыве 350%. Флуоресцирующая пленка, полученная из полиэтилена этих же марок с введение 0,1% квантовых точек с добавкой соответствующих светостабилизаторов, антиоксидантов и реомодификаторов, имеет следующие характеристики: прочность на разрыв - 130 кг/м2, относительное удлинение при разрыве - 280%, то есть значения, меньшие, чем это предусматривает ГОСТ 10354-82.

Вместе с тем композиционная трехслойная флуоресцирующая пленка, состоящая из двух слоев ПЭНД марки 273-83, 276-73, 277-73 толщиной по 30 мкм и описанного выше флуоресцентного слоя на основе ПЭВД также толщиной 30 мкм, имеет следующие механические характеристики: прочность на 200 кг/м2 и относительное удлинение 450%. То есть при сохранении люминесцентных свойств механические свойства такой пленки существенно лучше, чем исходного ПЭВД указанных марок.

Аналогичным образом для создания люминесцирующего слоя могут быть использованы полимеры, вообще не использующиеся для получения пленочных материалов.

В качестве наружных (дополнительных) слоев многослойной пленки предпочтительно использовать полиолефины из ряда ПЭВД, ПЭНД, ПП и его сополимеры, полиизобутилен. Эти слои обеспечивают эффективную защиту внутренних (флуресцирующих) слоев от влаги. Такая защита необходима в связи с тем, что молекулы воды являются эффективными тушителями флуоресценции квантовых точек.

При использовании в качестве флуоресцирующих компонентов полупроводниковых коллоидных материалов кроме указанных полиолефинов ПЭВД, ПЭНД, ПП предлагается использовать их смеси с другими полиолефинами, полистирол, поливинилпиридин и его смеси с полистиролом, сополимеры этилена с поливинилпирролидоном, сополимеры этилена с винилацетатом, сополимеры этилена с акриловой/метакриловой кислотой и их смеси с полиолефинами, сополимеры этилена с виниловым спиртом, полиэтиленоксид и его блоксополимеры, полидиметилсилоксан, полидифенлсилоксан и их сополимеры.

Для повышения совместимости указанных полупроводниковых материалов во флуоресцирующих слоях используются N,N′-алкилпроизводные 4-аминопиредина, триоктилфосфин, стеариновая и олеиновые кислоты, тиогликолевая кислота, четвертичные аммониевые основания, алифатические амины и алифатические тиоспирты.

В качестве флуоресцирующих слоев используются пленкообразующие термопластичные полимеры при следующем соотношении компонентов, масс. %:

- флуоресцирующий компонент - 0,05÷1,0;

- добавки ПАВ для улучшения совместимости до 1,0;

- добавки для улучшения перерабатываемости (экструдирования) до 2,0;

- добавки для улучшения прозрачности до 2,0;

- антиокислители до 2,0;

- фотостабилизаторы до 1,0;

- рассеиватели SiO2, TiO2, ZnO до 1,0.

- необходимый полимер или смесь полимеров - остальное.

В случае использования полимеров, плохо совместимых с полиолефиновыми слоями, возможно применение склеивающих (вяжущих) слоев, выполняющих роль клея, не содержащие растворителя на основе полиамидов и ЭВОН.

Изготовление многослойной пленки осуществляется методом соэкструзии с последующим раздувом или каландрированием.

Ниже приведены примеры реализации изобретения.

Пример 1. Для получения светокорректирующей укрывной пленки использовали ПЭНД марок 15803-020 и 10803-020 с плотностью 0,918-0,019 г/см2, относительным удлинением при разрыве 580%, прочностью на разрыв 120 кг/м2. Для изготовления однослойной флюоресцирующей пленки методом выдува рукава использовали суперконцентрат, полученный в соответствии с разработанной технологией с использованием квантовых точек «CANdots» (CAS N1306-23-7, квантовые точки с ядром CdSe и оболочкой ZnSe/ZnS, дисперсия в гексане, максимум пика люминесценции при 620 нм, производитель Strem Chemicals Inc).

Для получения суперконцентрата в диссольвер для перемешивания загружали:

- 10 кг подходящего растворителя, выбранного из ряда: п-, о- или м-ксилолы, крезол, скипидар, гексанон, гексан, октан, декан, толуол, метилцеллозольв, пиридин, ацетон, этанол, метанол, бутанол, аллилацетат,

- 2,0 кг ПЭВД (ГОСТ 16337-77, производства АО «Казаньоргсинтез»),

- 20,0 г углеводородов парафинового ряда,

- 2,0 г светостабилизатора,

- 2,0 г пластификатора,

- 20,0 г коллоидного люминофора на основе квантовых точек «CANdots» (CAS N1306-23-7, квантовые точки с ядром CdSe и оболочкой ZnSe/ZnS, дисперсия в гексане, максимум пика люминисценции при 620 нм, производитель Strem Chemicals Inc).

Перемешивание проводится в течение 2-х часов при температуре 60-80°C. По достижении полного растворения в смесь добавляется осадитель из указанного выше ряда и температура снижается до 35-45°C. По мере выпадения осадок выгружается на ленту ленточного осушителя, где теплым воздухом отдувается основная масса растворителя. Отдуваемый растворитель улавливается и возвращается обратно в диссольвер. С транспортера ленточного осушителя хлопья полимера выгружаются в бункер измельчителя.

Полученный материал представляет собой суперконцентрат (материал, содержащий флуоресцирующий компонент), который используют для производства пленочного материала. Норма ввода суперконцентрата составила 1:15. В результате экструзии была получена флуоресцирующая пленка толщиной 90 мкм с прочностью на разрыв 110 кг/м2 и относительным удлинением при разрыве 220%.

Абсолютный квантовый выход люминесценции полученного материала, измеренный по известной методике, составил 47% (см. Галанин М.Д. и др. Измерение квантового выхода фотолюминесценции растворов красителей методом интегрирующей сферы. Оптика и спектроскопия. 1982. Т. 53. С. 684-685).

Пример 2. Изготовлена однослойная флуоресцирующая пленка по примеру 1, отличающаяся тем, что кроме указанных компонентов были использованы следующие добавки: AMF 705 - для снижения температуры переработки (экструдирования), 1,0% вес., АО 25 - антиоксидант, 0,5% вес., Akkat PE/F101170 - УФ-стабилизатор - 1,0% вес. Для выдува рукава использовали суперконцентрат по примеру 1. Полученная флуоресцирующая пленка имела следующие свойства: толщина 90 мкм, прочность на разрыв 60 кг/м2, относительное удлинение 200%. Квантовый выход люминесценции 41%.

Пример 3. Методом соэкструзии была изготовлена трехслойная флуоресцирующая пленка, содержащая два наружных (дополнительных) слоя из ПЭНД с относительным удлинением при разрыве 500%, прочностью на разрыв 100 кг/м2 толщиной 30 мкм. Для центрального (флуоресцирующего) слоя также толщиной 30 мкм был использован ПЭВД по примеру 2 с тем отличием, что соотношение гранул суперконцентрата и полимера составляло 1:7,5.

Пример 4. Изготовлена трехслойная флуоресцирующая пленка по примеру 3, отличающаяся тем, что в качестве наружных слоев применили полипропилен марки ПП 21030-16N.

Пример 5. Изготовлена трехслойная флюоресцирующая пленка, отличающаяся тем, в качестве двух наружных нефлуоресцирующих слоев был использован ПЭВД, а для центрального флуоресцирующего слоя - полистирол, содержащий квантовые точки в количестве 0,1% масс.

Пример 6. Изготовлена трехслойная флюоресцирующая пленка, отличающаяся тем, что для получения наружных нефлуоресцирующих слоев применен ПЭНД, а для центрального флюоресцирующего слоя - сополимер этилена и винилацетата, содержащий 70% этиленовых и 30 винилацетатных звеньев.

Пример 7. Изготовлена трехслойная флуоресцирующая пленка, отличающаяся тем, что для центрального флуоресцирующего слоя использовали смесь полимеров, содержащую 90% полистирола и 10% поливинилпиридана.

Пример 8. Изготовлена трехслойная флуоресцирующая пленка, отличающаяся тем, что для центрального флуоресцирующего слоя использовали поливинилпиридан.

Пример 9. Изготовлена трехслойная флуоресцирующая пленка, отличающаяся тем, что для центрального флуоресцирующего слоя использовали сополимер этилена и метакриловой кислоты, содержащий 75% этиленовых звеньев и 25% звеньев метакриловой кислоты.

Пример 10. Изготовлена трехслойная флуоресцирующая пленка, отличающаяся тем, что для центрального флуоресцирующего слоя использовали сополимер этилена и винилпирролидона, содержащего 60% звеньев этилена и 40 винилпирролидона.

Пример 11. Изготовлена трехслойная флуоресцирующая пленка, отличающаяся тем, что для центрального флуоресцирующего слоя использовали поливинилпирролидон.

Пример 12. Изготовлена пятислойная флуоресцирующая пленка, состоящая из трех нефлуоресцирующих слоев ПЭВД и двух флуоресцирующих слоев, состоящих из полифенилсилоксана с температурой плавления 95°C. Флуоресцирующие слои (второй и четвертый слои) размещены между нефлуоресцирующими слоями (первый, третьи и пятый слои). Толщина слоев составляла 20 мкм.

Результаты по оптическим и механическим свойствам предлагаемых материалов сведены в таблицу (см. фиг. 2). Измерение предела прочности при растяжении проводили по методике ASTM D-882, Метод А. Относительное удлинение по методике FSTM D-882, Метод А. Из таблицы видно, что многослойные пленки, полученные комбинированием слоев из различных полимеров, позволяют не только скомпенсировать ухудшение механических свойств полиолефинов, но улучшить их по сравнению с исходной пленкой. Параметры для полученных материалов укладываются в границы предписываемые ГОСТ 10354-82 для пленок, используемых в качестве укрывного материала. Применение ряда полимеров, обладающих повышенной совместимостью, позволило также достичь более высоких значений квантовых выходов флуоресценции.

Изобретение может быть использовано при производстве многослойных пленочных полимерных материалов, селективно поглощающих излучение. Флуоресцирующая полимерная пленка изготовлена из термопластичного полимера с флуоресцирующим компонентом и углеводородами парафинового ряда, введенными в объем полимера. Пленка содержит, по меньшей мере, один дополнительный слой, полученный методом соэкструзии родственного термопластичного полимера, обладающего более высокими механическими свойствами. В качестве флуоресцирующего компонента использованы квантовые точки, введенные в количестве не более 0,5% масс. В качестве термопластичного полимера для слоя с флуоресцирующим компонентом использован полимер, совместимый с квантовыми точками. Изобретение обеспечивает повышение прочности на разрыв и относительного удлинения при разрыве пленки, увеличении прозрачности, а также в увеличении квантового выхода флуоресценции. 15 з.п. ф-лы, 3 ил., 12 пр.

1. Флуоресцирующая полимерная пленка, изготовленная из термопластичного полимера с флуоресцирующим компонентом и углеводородами парафинового ряда, введенными в объем полимера, отличающаяся тем, что содержит, по меньшей мере, один соэкструдированный с указанным полимером дополнительный слой термопластичного полимера, выбранный из того же класса термопластичных полимеров и обладающий более высокими механическими свойствами, при этом в качестве флуоресцирующего компонента использованы квантовые точки, введенные в количестве не более 0,5% масс., а в качестве термопластичного полимера для слоя с флуоресцирующим компонентом использован полимер, совместимый с квантовыми точками.

2. Пленка по п.1, отличающаяся тем, что содержит два соэкструдированных дополнительных слоя термопластичного полимера, причем слой с флуоресцирующим компонентом расположен между дополнительными слоями.

3. Пленка по п.1 или 2, отличающаяся тем, что в качестве параметра, определяющего совместимость термопластичного полимера с квантовыми точками, использован показатель фотостабильности.

4. Пленка по п.1 или 2, отличающаяся тем, что в качестве параметра, определяющего совместимость термопластичного полимера с квантовыми точками, использован показатель квантового выхода флуоресценции.

5. Пленка по п.1 или 2, отличающаяся тем, что в качестве параметра, определяющего совместимость термопластичного полимера с квантовыми точками, использован показатель спектрального распределения свечения.

6. Пленка по п.1 или 2, отличающаяся тем, что в качестве квантовых точек использованы полупроводниковые коллоидные материалы, выбранные из группы CdSe, CdS, CdTe, InP, InAs, CuInS2, CuInSe2, ZnS, CdZnS, CdZnSe.

7. Пленка по п.6, отличающаяся тем, что в качестве термопластичного полимера использован полимер из группы полиолефинов.

8. Пленка по п.6, отличающаяся тем, что в качестве термопластичного полимера для слоя с квантовыми точками использован кремнийорганический полимер с температурой плавления 75÷110°C.

9. Пленка по п.7, отличающаяся тем, что термопластичный полимер, использованный для дополнительного слоя, содержит добавку, обеспечивающую повышение прозрачности дополнительного слоя.

10. Пленка по п.7, отличающаяся тем, что термопластичный полимер содержит добавку, обеспечивающую снижение степени кристалличности.

11. Пленка по п.7, отличающаяся тем, что между слоем полимера с квантовыми точками и дополнительным слоем имеется склеивающий слой.

12. Пленка по п.9, отличающаяся тем, что в качестве добавки, обеспечивающей повышение прозрачности дополнительного слоя, использован ароматический полиамид с фрагментами гексаметилендиамина и адипиновой кислоты, а также натриевые соли нафтеновых кислот в количестве 0,1÷0,5% масс.

13. Пленка по п.10, отличающаяся тем, что в качестве добавки, обеспечивающей снижение степени кристалличности, использован глицерилстеарат в количестве 0,1÷0,7% масс.

14. Пленка по п.11, отличающаяся тем, что толщина склеивающего слоя находится в диапазоне 5÷30 мкм.

15. Пленка по п.11, отличающаяся тем, что склеивающий слой выполнен из сополимеров этилена с малеиновым ангидридом.

16. Пленка по п.11, отличающаяся тем, что склеивающий слой выполнен из гидролизованного сополимера этилена и винилацетата.

| SU 1780309 A1, 10.10.1996 | |||

| Композиция для светопрозрачных покрытий | 1980 |

|

SU1002330A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПЛЕНОК | 1989 |

|

RU2053247C1 |

| US 6153665 A, 28.11.2000. | |||

Авторы

Даты

2016-04-10—Публикация

2014-02-20—Подача